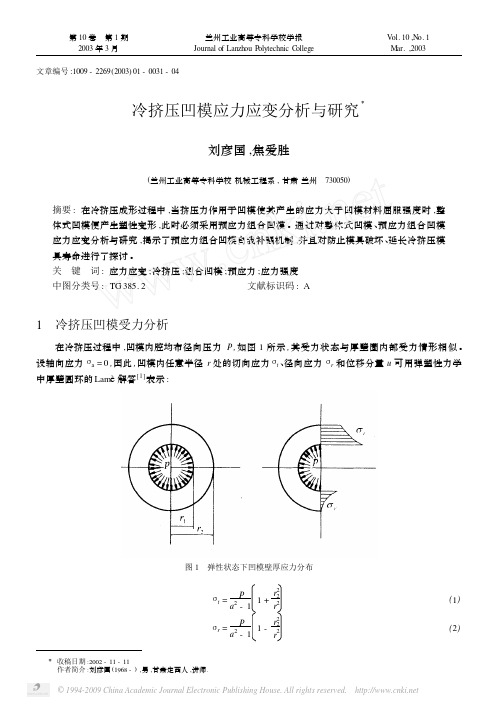

有心棒管件开式冷挤压凹模受力分析的数值模拟

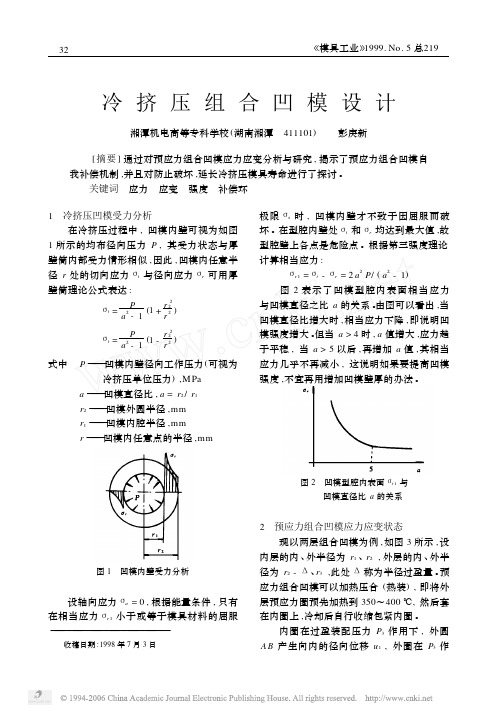

冷挤压组合凹模设计

2 2 2

)

式中

P ———凹模内壁径向工作压力(可视为 冷挤压单位压力) ,M Pa

a ———凹模直径比 , a = r2 / r1 r2 ———凹模外圆半径 ,mm r1 ———凹模内腔半径 ,mm r ———凹模内任意点的半径 ,mm

极限 σs 时 , 凹模内壁才不致于因屈服而破 坏 。在型腔内壁处σt 和σr 均达到最大值 ,故 型腔壁上各点是危险点 。根据第三强度理论 计算相当应力 :

内层的内 、外半径为 r1 、r2 , 外层的内 、外半 径为 r2 - Δ、r3 ,此处 Δ 称为半径过盈量 。预 应力组合凹模可以加热压合 (热装) , 即将外 层预应力圈预先加热到 350~400 ℃, 然后套 在内圈上 ,冷却后自行收缩包紧内圈 。

内圈在过盈装配压力 P3 作用下 , 外圆 A B 产生向内的径向位移 u1 , 外圈在 P3 作

2πr - 2π( r - Δ) =αT 2π( r - Δ) T = Δ/ (αr)

4 组合凹模结构改进 ———补偿环 改进后的组合凹模如图 5 所示 , 其中图

5a 凹模内层是整体式结构 , 制造容易 , 应用 最为广泛 。但经短时间使用后 ,在 S 形孔口的 中间部位便开始出现纵向裂纹 。分析表明 ,这 是由于孔口部位预应力不均或不足造成的 , 传统的改进方法是将合 , 过盈量一般应大于 0. 02mm , 这种结

34

构的凹模强度虽然有所提高 , 但 S 形孔口变 为锥孔口 ,且存在拼合面 ,金属材料在这种凹 模内流动时 ,速度方向和大小几经突变 ,产生 了切向速度的间断 ,一方面使材料增加滑移错 动 , 内部组织结构受到损伤 , 因而影响工件的 机械性能 。另一方面将消耗一部分冗余功 [1 ] , 因而使变形力大大增加 , 这不仅要求选用更 大吨位的设备 ,耗费更多的动力 ,同时也加重 了模具本身的负荷和磨损 , 使成形工作条件 恶化 。

基于ANSYS软件的挤压过程的数值模拟

压压 力急速增加 , 由75 . KN上升 到1 .K 55 N,增加 了两 倍 多,可见摩擦系 数对挤压压 力的影 响是十分显著 的,因 此在挤压过程 中要提高润滑 程度 ,使坯 料和模具 的摩擦

惯 性 力 ; 材 料 流 动 变 形 服 从 L v — ss 程 。 e yMi 方 e

其 中, 为接触面 的法 向应力 , 为接触表面 的 摩擦系数 ,同时还要满足 力边 界和 面边 界条 件。

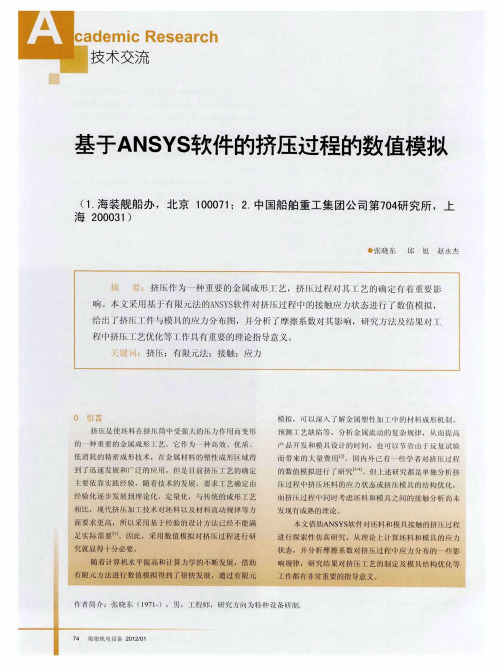

2 工 程 实 例 模 型

为检 验 分 析计 算模 型 的有 效 性 , 以工程 中的一 个 实例 进 行分析 计算 。图2 N示 为金属挤 压坯 料 和挤压 模 具 结构示 意图『。主 要包 括坯料和 模具 ,工作 带长度 为 6 】 3 mm,坯料 直径 为2 mm,模具高度2 rm,模具 角度 为 0 0 a

面被 当作接触面 ,一个 目标 单元和一 个接触单 元叫作一

接触 分析的 问题 一般 都需要考虑 摩擦 中的非线性 , 摩擦 使 问题 的收敛性 变得 困难 ,在金属挤 压塑性 成形数 值模拟 中的摩擦边 界条件 定义为: 网 格进 行 网格划 分析过程 中认为

船 舶 机 电设 备 7 5

e ar h se c

模具不发生塑性变形 。

压 比 为2 模 具 角 度 为 1。 摩 擦 系 数 分 别 设 定 为 00 、 、 5, .5

01 、01 、02 . O .5 . 进行数值模拟研究 。

L

图3 挤压几何模型 图4挤压后的网格变形图

图6 出了挤压 压力与 摩擦系 数 的变 化关 系 曲线 , 示

一

内螺纹冷挤压过程的数值模拟研究

0引言随着飞机、高速列车使用性能不断提高,高速钢性能设计作用日益突出,设计人员需要设计出最为安全的机构,许多零件采用螺栓连接,在行驶过程中会受到极大的交变剪切载荷。

因此,螺纹连接的可靠性对飞机、高速列车的使用寿命起着至关重要的作用。

采用内螺纹冷挤压成形工艺净成形是当今飞机、高速列车等在抗疲劳加工领域的一个发展趋势。

这种加工方式能够在内螺纹表面和次表面中保存冷作硬化状态,不仅可以提高材料的硬度和强度,而且可以提高内螺纹的使用寿命。

飞机、高速列车等采用高强度钢系列进行加工,它不仅具有较高强度,而且具有良好的断裂韧性,但缺口敏感性大,易形成应力集中,对氢脆和应力腐蚀很敏感,因此,要获得良好的抗疲劳性必须通过合理的加工工艺来提高螺纹的加工精度和表面质量。

冷挤压成形过程是复杂的弹塑性大变形过程,影响因素众多,如材料性能、温度及工艺参数等,该过程涉及几何非线性、材料非线性、边界条件非线性等一系列难题。

冷挤压成形的研究方法主要采用“经验法”,这种基于经验的设计方法需经历反复修正的过程,造成了大量的人力、物力及时间浪费。

而且由于工程材料与零件的多样性,目前还难以做到对所有材料进行试验研究,有限元法作为一种有效的数值计算方法,可以解决这些问题。

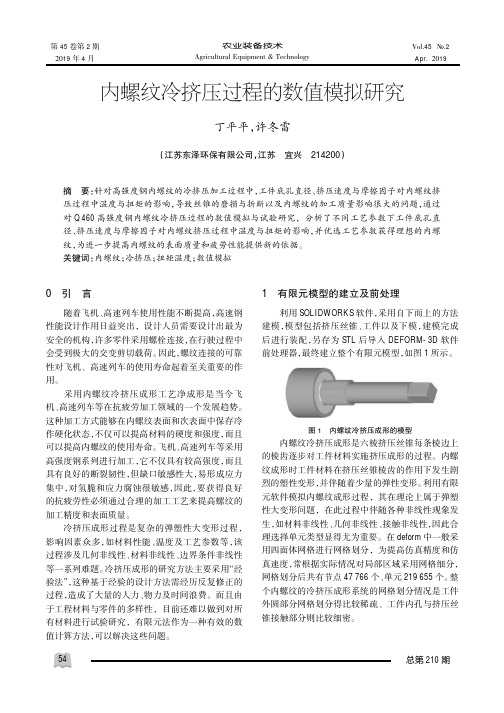

1有限元模型的建立及前处理利用SOLIDWORKS 软件,采用自下而上的方法建模,模型包括挤压丝锥、工件以及下模,建模完成后进行装配,另存为STL 后导入DEFORM-3D 软件前处理器,最终建立整个有限元模型,如图1所示。

图1内螺纹冷挤压成形的模型内螺纹冷挤压成形是六棱挤压丝锥每条棱边上的棱齿逐步对工件材料实施挤压成形的过程。

内螺纹成形时工件材料在挤压丝锥棱齿的作用下发生剧烈的塑性变形,并伴随着少量的弹性变形。

利用有限元软件模拟内螺纹成形过程,其在理论上属于弹塑性大变形问题,在此过程中伴随各种非线性现象发生,如材料非线性、几何非线性、接触非线性,因此合理选择单元类型显得尤为重要。

5-6-冷挤压零件变形工序设计实例解析

1、等壁厚设计原理:

第五章 冷挤压变形工序设计

求y值的图解

等壁厚设计实例

第五章 冷挤压变形工序设计

从上述分析可知,可以s1=s0(即等 壁厚)为条件来设计外壁带锥形台阶的杯形 件,以确保冷挤压过程中金属稳定流动,获得符合要求的 挤压件形状和尺寸。为了实现等壁厚,必须对内孔拐点 A与外锥形转折点B之间的距离y进行有效控制,即s1= s0、β=α为条件,用几何作图法求出y值,见上图。求 解方法如下:

±0.05

第五章 冷挤压变形工序设计

冷挤压工艺参数计算

1 毛坯尺寸的确定 (1)毛坯直径

采用实心圆柱毛坯,其直径为工件筒部外径,则

D=工件外径=Φ36

(2)毛坯体积 毛坯尺寸计算的原则为等体积法计算。即: 毛坯体积=工件体积 ①工件筒部体积

V1

(362

15 302

15)

4

8194.5mm2

②筒部凸缘部分体积

现采用增加一道中间半成品工序 的设计方法以防止上述弊病。 挤压这一半成品时,应使圆柱 部分体积V0(图a)等于锥形 部分体积V1,在成品挤压时, 只需将圆柱变成锥形, 其余部分基本上保持不变。

第五章 冷挤压变形工序设计

第五章 冷挤压变形工序设计

b.多向性转移

多向性体积转移是较为复杂的冷挤压 变形方法。它必须满足金属流动趋向性要求 ,保证同时达到所要求的形状和尺寸,同 时充满模腔的各个角落。

部分横截面积S 例题中引用工件的挤压力

F=p×S=300×2295.2=688560(N)

关于S的计算参见毛坯尺寸确定部分,可知

S=2295.2

考虑一定的安全系数可选用1000kN压力。

注:表列数值适用于大量生产壁厚为0.3~0.4mm的薄壁反挤压杯形件

管管间接触挤压变形的数值模拟方法研究

管管间接触挤压变形的数值模拟方法研究《管管间接触挤压变形的数值模拟方法研究》主要研究了管管之间接触挤压变形的数值模拟方法。

近年来,管管之间混合性间接接触挤压变形已经成为工程设计中常见的现象。

本文以基于有限元方法的连续元力学理论为基础,通过对管管接触挤压变形进行数值模拟,探究管管接触的变形特征、力学特性和屈曲极限等参数。

本文针对各种不同的参数,采用多种不同的数值模拟方法,如有限元法、元胞自动机方法等,对管管之间接触挤压变形进行数值模拟,主要分析了变形特性、力学特性及其屈曲极限等参数。

结果表明,管管之间的接触挤压变形特性与管管的参数有很大的关系,而屈曲极限则与管管的参数和外加力有关。

本文还介绍了管管接触挤压变形的数值模拟原理和步骤,并且给出了模拟结果的详细分析,提出了需要进一步完善的内容和改进方向。

【报导】近几年来,管管之间接触挤压变形已成为一种常见的现象,其特性和力学特性对工程设计具有极其重要的意义。

为了更好地理解管管之间接触挤压变形的特性,国内外研究人员提出了许多的数值模拟方法,但是管管接触挤压变形的数值模拟方法仍然是一个比较新颖的课题。

为此,本文以《管管间接触挤压变形的数值模拟方法研究》为标题,主要研究了管管之间接触挤压变形的数值模拟方法。

该研究以基于有限元方法的连续元力学理论为基础,采用有限元法、元胞自动机方法等多种不同的数值模拟方法,对管管接触挤压变形进行了数值模拟,主要分析了变形特性、力学特性及其屈曲极限等参数。

结果表明,管管接触挤压变形的变形特性与管管的参数有很大的关系,而屈曲极限则与管管的参数和外加的力有关。

模拟结果还表明,在不同的参数下,接触挤压变形的结果也有所不同。

本文还介绍了管管接触挤压变形数值模拟时应谨慎考虑的问题和可能存在的困难,以及未来该领域可能实现的发展方向。

最后,本文还提出了改进管管接触挤压变形数值模拟方法的具体建议,为可靠的工程设计提供支持。

总之,本文从结构宏观程度出发,采用多种不同的数值模拟方法,对管管之间的接触挤压变形进行模拟研究,探讨了变形特性、力学特性及其屈曲极限等参数,为管管接触挤压变形问题的工程设计提供了有价值的参考。

基于数值模拟的花键轴冷挤压参数优化

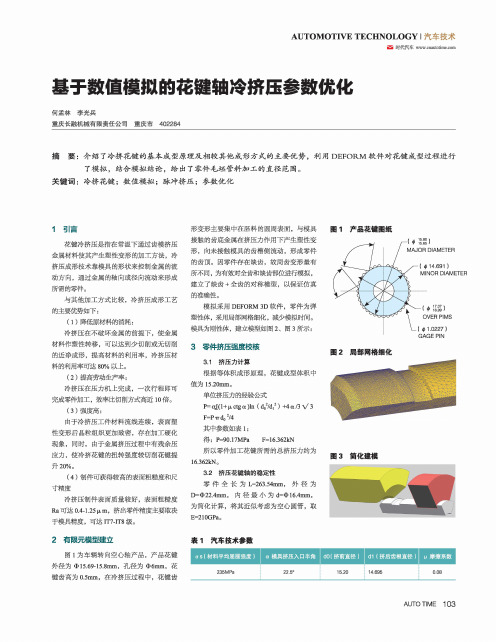

AUTOMOTIVE TECHNOLOGY I t 车技术D 时代汽车 autotime-com基于数值模拟的花键轴冷挤压参数优化何孟林李光兵重庆长融机械有限责任公司重庆市402284摘要:介绍了冷挤花键的基本成型原理及相较其他成形方式的主要优势,利用DEFORM 软件对花键成型过程进行了模拟,结合模拟结论,给出了零件毛坯管料加工的直径范围。

关键词:冷挤花键;数值模拟;脉冲挤压;参数优化1引言花键冷挤压是指在常温下通过齿模挤压金属材料使其产生塑性变形的加工方法,冷 挤压成形技术靠模具的形状来控制金属的流 动方向,通过金属的轴向或径向流动来形成 所需的零件。

与其他加工方式比较,冷挤压成形工艺 的主要优势如下:(1)降低原材料的消耗:冷挤压在不破坏金属的前提下,使金属 材料作塑性转移,可以达到少切削或无切削 的近净成形,提高材料的利用率,冷挤压材 料的利用率可达80%以上。

(2)提髙劳动生产率:冷挤压在压力机上完成,一次行程即可 完成零件加工,效率比切削方式髙近10倍。

(3)强度髙:由于冷挤压工件材料流线连续,表面塑 性变形后晶粒组织更加致密,存在加工硬化 现象,同时,由于金属挤压过程中有残余压 应力,使冷挤花键的扭转强度较切削花键提 升 20%〇(4) 制件可获得较髙的表面粗糙度和尺寸精度冷挤压制件表面质量较好,表面粗糙度Ra 可达0.4-1.25卜m ,挤出零件精度主要取决于模具精度,可达IT 7-IT 8级。

形变形主要集中在胚料的圆周表面,与模具 接触的齿底金属在挤压力作用下产生塑性变 形,向未接触模具的齿槽侧流动,形成零件 的齿顶。

因零件存在缺齿,故周齿变形量有 所不同,为有效对全齿和缺齿部位进行模拟, 建立了缺齿+全齿的对称模型,以保证仿真 的准确性。

模拟采用D E FO R M 3D 软件,零件为弹 塑性体,采用局部网格细化,减少模拟时间。

模具为刚性体,建立模型如图2、图3所示:3零件挤压强度校核3.1挤压力计算根据等体积成形原理,花键成型体积中值为 15.20mm 。

Deform软件在实心轴开式冷挤压单位挤压力求解中的应用_李军

The Application of Deform Software in Solving the Unit Extrusion Pressure of Solid Axis’Open-die Cold Extrusion

LI Jun1, ZHANG Yu-qiang1, MENG Xian-ju1, KONG De-ming2 (1.Institute of Mechanical Engineering,Hebei Polytechnic University, Tangshan 063009, China; 2. No.2 Factory, Shijiazhuang Dongfeng

收稿日期:2009-11-28

机械工程师 2010 年第 2 期 99

制造业信息化

MANUFACTURING INFORMATIZATION 仿真 / 建模 / CAD/ CAM/ CAE/ CAPP

Deform 软件在实心轴开式冷挤压单位挤压力求解中的应用

李军 1, 张玉强 1, 孟宪举 1, 孔德明 2 (1.河北理工大学 机械工程学院,河北 唐山 063009;2.石家庄东风热电股份公司热电二厂生计科,石家庄 050061)

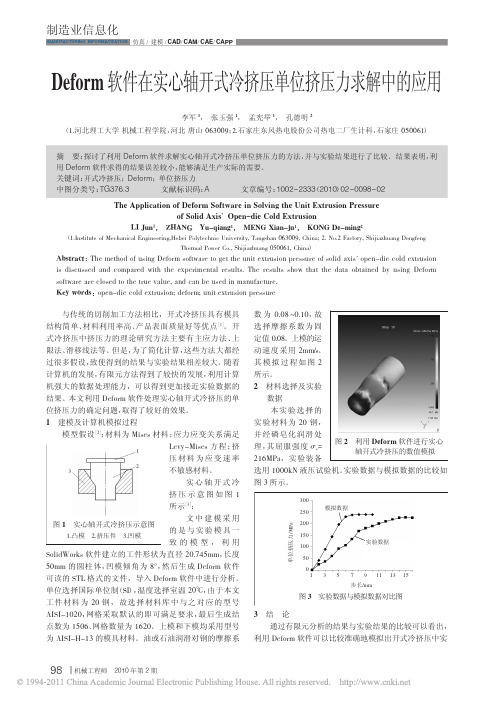

与传统的切削加工方法相比,开式冷挤压具有模具

结构简单、材料利用率高、产品表面质量好等 优 点 [1]。开

式冷挤压中挤压力的理论研究方法主要有主应力法、上

限法、滑移线法等。但是,为了简化计算,这些方法大都经

过很多假设,致使得到的结果与实验结果相差较大。随着

计算机的发展,有限元方法得到了较快的发展,利用计算

挤压示意图如图 1

所示 : [3]

图 1 实心轴开式冷挤压示意图 1.凸模 2.挤压件 3.凹模

复杂形状零件冷挤压成形数值分析和工艺优化

21 0 0年 3月

上

海

工

程

技

术

大

学

学

报

Vo . 4 NO 1 12 .

M a .2 0 r 01

J uR O NAL O HANGHAI FS I RS TY 0 NGI EE I C E UN VE I F E N R NG S I NCE

Co d Ex r so o m p e r s l t u i n f r Co l x Pa t

Z ANG e g ,Z H M n’ ENG in z o g ,M A eqn Ja —h n 。 Yu — i g・

( . t n lDi & Mo l gnern s ac n e ,S a g a io o gU nv r iy h n h i 0 0 0,Chn 1 Nai a e o u dEn i eig Ree rhCe tr h n h i a t n iest ,S a g a 0 3 J 2 ia

Ab t a t n v e o h e e toc u r d i c u lc d e r i n o o p e a t t e c us f d f c s r c :I i w f t e d f c c r e n a t a ol xtuso f a c m l x p r , h a e o e e t wa ou u y utlzng Deor s fwa e, h n t t p b — t p c d e t u i n wa pp id t mpr v s f nd o t b iii f m o t r t e he s e — y s e ol x r so sa le o i oe t r e s Fi ly, h me ia n l s swa a re u o o i z hee t uso oc s . he p oc s . na l t e nu rc la a y i s c r id o tt ptmi et x r i n pr e s Thesm u a i l— to e ul h i n r s ts owst tt t p by s e o d e r son ha v i e he fo s r tfc to d c e s d t e ha he s e — - t p c l xt u i s a o d d t l w t a iia i n, e r a e h e t uso o d a d pr du e h a ii d p o c s x r i n l a n o c d t e qu lfe r du t . Ke r s:c y wo d omp e a t l x p r s;c d e t uson;nu rc lan l ss ol x r i me ia a y i

口部凸缘套管类件冷挤压成形的数值模拟

口部凸缘套管类件冷挤压成形的数值模拟口部凸缘套管类件是一种在石化、化工、能源等领域中广泛应用的重要零部件,其制造工艺也越来越受到关注。

在制造过程中,冷挤压成形技术更加被重视,然而,由于该过程存在很多不确定的因素,所以需要进行相关的数值模拟研究以保证成形的质量与效率。

数值模拟是通过计算机模拟材料的变形、流动、热传递等物理过程,从而预测产品的性能和制造成本。

在口部凸缘套管类件冷挤压成形中,数值模拟技术可以帮助我们更好地理解流体在模具和管材之间的流动规律、应力分布和变形情况,从而优化加工工艺,提高产品质量和生产效率。

首先,数值模拟可以优化模具设计。

在制造口部凸缘套管类件时,模具的设计对产品的质量和生产效率具有关键性的影响。

通过数值模拟研究,可以得到模具中流体的流动状态,确定模具中填充率、壁面效应和模具的形状等因素,从而进一步优化模具设计,提高产品的成形精度和生产效率。

此外,数值模拟还可以预测模具使用寿命和需要更换的时间,为维护和保养模具提供重要的参考。

其次,数值模拟可以改进加工工艺。

在口部凸缘套管类件的制造过程中,加工工艺的改进对产品的质量和生产效率也是至关重要的。

通过数值模拟研究,可以得到不同冷挤压成形参数下的加工过程温度场分布、塑性应变分布、力学效应等影响因素的变化规律。

通过这些研究结果,可以进一步改进加工工艺的参数,提高加工效率和产品质量。

最后,数值模拟可以降低开发制造成本。

在传统的制造过程中,大量的成本花费在试制、样板制作和修整等过程上。

通过数值模拟技术的应用,可以进行相应的优化设计,减少试制的次数和样板的制作和修整,从而降低制造成本和改进产品质量。

综上所述,数值模拟技术在口部凸缘套管类件冷挤压成形的制造工艺中具有重要应用价值。

通过数值模拟研究,可以优化模具设计、改进加工工艺和降低制造成本,从而提高产品的质量和生产效率。

以此为基础,我们也可以进一步开展与口部凸缘套管类件制造工艺相关的研究,为制造业的发展做出积极的贡献。

基于Deform轴类零件台阶圆角开式冷挤压工艺有限元模拟

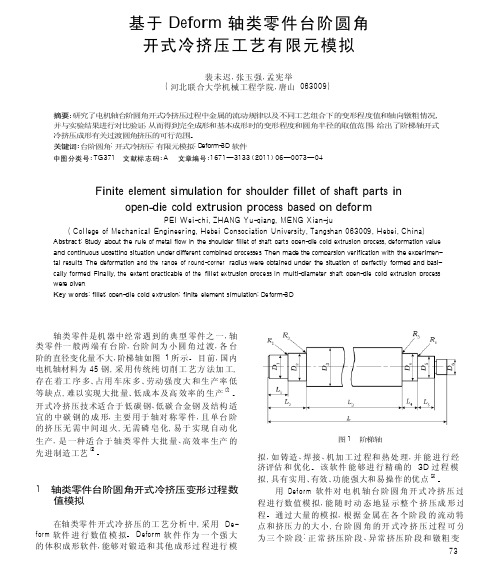

基于 轴类零件台阶圆角 D e f o r m 开式冷挤压工艺有限元模拟裴未迟,张玉强,孟宪举( 河北联合大学机械工程学院,唐山 063009)摘要:研究了电机轴台阶圆角开式冷挤压过程中金属的流动规律以及不同工艺组合下的变形程度值和轴向镦粗情况,并与实验结果进行对比验证,从而得到完全成形和基本成形时的变形程度和圆角半径的取值范围,给出了阶梯轴开式 冷挤压成形有关过渡圆角挤压的可行范围。

关键词:台阶圆角; 开式冷挤压; 有限元模拟; D eform-3D 软件 中图分类号:TG371 文献标志码:A 文章编号:1671—3133(2011)06—0073—04F i n i t e e l e m e n t s i mu l a t i o n f o r s h o u l d e r f ill e t of s h a ft p a r t s i no p e n -d i e co l d e x t r u s i o n p r oc ess based on d e f o r mP E I W e i -c h i ,Z HA NG Y u-q i a n g ,M E NG X i a n-j u( C o ll ege of M ec h a n i ca l E n g i n ee r i n g ,H ebe i C o n soc i a t i o n Un i v e r s i ty ,T a n gs h a n 063009,H ebe i ,Ch i n a)Ab s tr ac t : Study abo ut t he r u l e of m e t a l f l o w in t he s h o u l d e r f ill e t of shaft parts o p e n-d i e co l d e xt r u s i o n p r ocess ,d e f o r m a t i o n v a l u e and co nt i nu o u s up se tt i n g s i tu a t i o n under d i ff e r e nt co mb i n e d p r ocesses . Then mad e the co mp a r s i o n v e r i f i ca t i o n w i th the e xp e r i m e n- t a l r es u l t s . The d e f o r m a t i o n and the range of round-corner r a d i u s were o bt a i n e d under the s i tu a t i o n of p e r f ec t l y formed and b as i - ca ll y f o r m e d . F i n a ll y ,th e extent p r ac t i ca b l e of the f ill e t e xt r u s i o n p r ocess in mu l t i -d i a m e t e r shaft o p e n-d i e co l d e xt r u s i o n p r ocess wer e g i v e n .K e y w o r d s : f ill e t ; o p e n-d i e co l d e xt r u s i o n ; f i n i t e e l e m e nt s i mu l a t i o n ; D e f o r m-3D轴类零件是机器中经常遇到的典型零件之一,轴 类零件一般两端有台阶,台阶间为小圆角过渡,各台 阶的直径变化量不大,阶梯轴如图 1 所示。

DEFORM模拟锻压挤压实验报告

铜陵学院课程实验报告实验课程材料成型计算机模拟指导教师专业班级姓名学号2014年05月11日实验一 圆柱体压缩过程模拟1 实验目的与内容1.1 实验目的进一步熟悉AUTOCAD 或PRO/E 实体三维造型方法与技艺,掌握DEFORM 软件的前处理、后处理的操作方法与热能,学会运用DEFORM 软件分析压缩变形的变形力学问题。

1.2 实验内容运用DEFORM 模拟如图1所示的圆柱坯压缩过程。

(一)压缩条件与参数锤头与砧板:尺寸200×200×20mm ,材质DIN-D5-1U,COLD ,温度室温。

工件:材质DIN_CuZn40Pb2,尺寸如表1所示,温度700℃。

(二)实验要求(1)运用AUTOCAD 或PRO/e 绘制各模具部件及棒料的三维造型,以stl 格式输出;砧板工件锤头图1 圆柱体压缩过程模拟(2)设计模拟控制参数;(3)DEFORM前处理与运算(参考指导书);(4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态;(5)比较实验 1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因;(6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。

2 实验过程2.1工模具及工件的三维造型根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、锤头和砧板的几何实体,文件名称分别为workpiece,topdie,bottomdie,输出STL格式。

2.2 压缩过程模拟2.2.1 前处理建立新问题:程序DEFORM6.1File New Problem Next在Problem Name栏中填写“Forging” Finish进入前前处理界面;单位制度选择:点击Simulation Conrol按钮Main按钮在Units栏中选中SI(国际标准单位制度)。

添加对象:点击+按钮添加对象,依次为“workpiece”、“topdie”、“bottomdie”。

管材开式冷挤压中挤压力的数值模拟

2 工作带宽 b ) 工作带长度 6根据 已经研究表 明工作长度 b , 对挤压 力影响很 小 , 文 中 b=1. m 本 86m 3 和 为挤压前坯料的外半径和 内半径 , d 为挤压后 的 ) 。 D 和

外半 径 和 内半 径 D 2 . 。= 2 4mm,。=I m,o=1 m 为 消 除非 稳 定 d 1m d 5m

化 参数 的 目的。

中图分类号 : G 3 6 9 文献标 志码 : T 7 . A

0 引言

开式冷挤压作为一种具有节能、 节材优势的加工方法如今 已经广泛的应 用在机械加工的各个领域。挤 压成形 力是决 定挤 压成 形工 艺 的一个 关键 数据 。挤压 力受到 凹模 模角 、 滑条 件 、 润 管材 的厚 径 比等诸 多因素 影响, 本文中借用刚塑性有限元软件 Df m 3 e r- D对挤压过程进行模拟 , o 通过选用不同的参数值进行模拟 , 可 以看出各个参数在挤压过程 中对挤压力的影响程度, 为更好 的掌握挤压成形变形规律及合理的选用挤压设 备提供 了理论依据 。

第3 2卷 第 2 期

21 00年 5月

河北理工大学学报 ( 自然科学版 )

Jun l f bi oyeh i nvri ( a rl c neE io ) o ra e ltcncU ies y N t a i c dtn o He P t u Se i

V 1 2 o2 o 3 N . .

第 3 卷 2

模具简化为刚体, 挤压过程中模具不会破坏 , 不考虑模具壁厚的影响 , 同时设坯料材料为塑性体 。 挤压温度为 , 收敛法为牛顿迭代法 , 设凸模速度为 4m / , m ¥干涉深度为单元体边长相对 0 6 . 长时, 网格

自动重划分。 摩擦因子 : 选用剪切摩擦模型 , 摩擦系数分别取 =0 0 , 0 ,.202 。50 80 1 ,.5 .

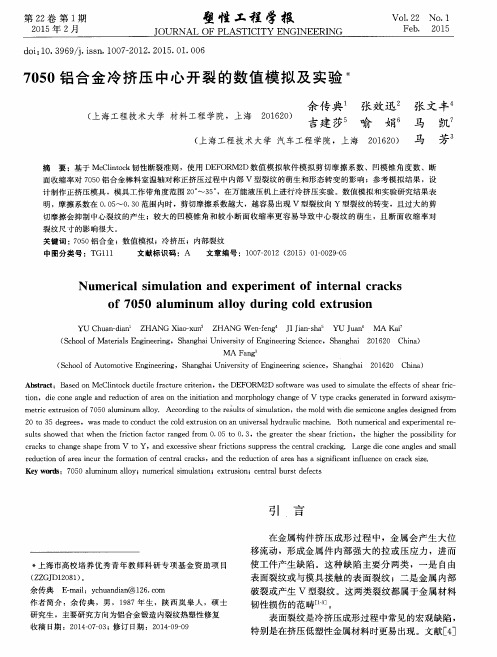

7050铝合金冷挤压中心开裂的数值模拟及实验

Ab s t r a c t :B a s e d o n Mc Байду номын сангаасl i n t o c k d u c t i l e f r a c t u r e c r i t e r i o n ,t h e DEF ORM 2 D s o f t wa r e wa s u s e d t o s i mu l a t e t h e e f f e c t s o f s h e a r f r i c —

2 0 t o 3 5 d e g r e e s , wa s ma d e t o c o n d u c t t h e c o l d e x t r u s i o n o n a n u n i v e r s a l h y d r a u l i c ma c h i n e .B o t h n u me r i c a l a n d e x p e r i me n t a l r e — s u i t s s h o we d t h a t wh e n t h e f r i c t i o n f a c t o r r a n g e d f r o m 0 . 0 5 t o 0 . 3 ,t h e g r e a t e r t h e s h e a r f r i c t i o n, t h e h i g h e r t h e p o s s i b i l i t y f o r c r a c k s t o c h a n g e s h a p e f r o m V t o Y ,a n d e x c e s s i v e s h e a r f r i c t i o n s s u p p r e s s t h e c e n t r a l c r a c k i n g . La r g e d i e c o n e a n g l e s a n d s ma l l r e d u c t i o n o f a r e a i n c u r t h e f o r ma t i o n o f c e n t r a l c r a c k s ,a n d t h e r e d u c t i o n o f a r e a h a s a s i g n i f i c a n t i n f l u e n c e o n c r a c k s i z e .

《基于有限元的铝合金管材挤压成形数值模拟》

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业的快速发展,铝合金管材因其轻质、高强、耐腐蚀等特性,在航空、汽车、建筑等领域得到了广泛应用。

铝合金管材的挤压成形技术作为其生产过程中的关键环节,对于提高产品质量、降低成本具有重要意义。

本文基于有限元法,对铝合金管材挤压成形过程进行数值模拟,旨在优化工艺参数,提高生产效率。

二、铝合金管材挤压成形基本原理铝合金管材挤压成形是一种通过模具对金属坯料施加压力,使其在模具中发生塑性变形,从而得到所需形状和尺寸的管材的工艺过程。

其基本原理包括材料变形理论、热力耦合理论等。

在这一过程中,金属的流动行为和材料的变形特性对最终产品的质量具有重要影响。

三、有限元法在挤压成形数值模拟中的应用有限元法是一种用于求解复杂工程问题的数值计算方法。

在铝合金管材挤压成形过程中,通过有限元法对金属流动、温度场、应力场等进行数值模拟,可以直观地了解材料在挤压过程中的变形行为和力学性能,为优化工艺参数提供依据。

四、铝合金管材挤压成形数值模拟模型建立1. 材料模型:根据铝合金的物理性能和力学性能,建立合理的材料模型。

2. 几何模型:根据实际生产中的挤压模具和坯料形状,建立几何模型。

3. 边界条件:根据实际情况设置合理的边界条件,如模具与金属的接触条件、金属与空气的对流换热等。

4. 有限元网格划分:将几何模型划分为有限个单元,以便进行数值计算。

五、铝合金管材挤压成形过程数值模拟结果分析通过对铝合金管材挤压成形过程进行数值模拟,可以得到金属的流动行为、温度场、应力场等数据。

通过对这些数据进行分析,可以了解金属在挤压过程中的变形行为和力学性能,为优化工艺参数提供依据。

此外,还可以通过模拟结果预测可能出现的缺陷和问题,提前采取措施进行预防和解决。

六、工艺参数优化及生产实践根据数值模拟结果,可以优化挤压速度、模具温度、坯料温度等工艺参数,以提高金属的塑性变形能力和产品的质量。

同时,还可以通过改进模具设计、调整挤压比等措施进一步提高生产效率。

《基于有限元的铝合金管材挤压成形数值模拟》范文

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业技术的快速发展,铝合金管材因其优良的物理性能和较低的成本,在航空、汽车、建筑等多个领域得到了广泛应用。

铝合金管材的挤压成形工艺作为其生产过程中的关键环节,对于提升产品质量和降低生产成本具有重要意义。

然而,挤压成形过程中的复杂物理现象和材料行为使得其工艺优化变得困难。

因此,基于有限元的数值模拟技术被广泛应用于铝合金管材挤压成形的分析和优化过程中。

本文将介绍基于有限元的铝合金管材挤压成形数值模拟的研究现状及关键技术,为工艺优化和产品设计提供有力支持。

二、铝合金管材挤压成形工艺概述铝合金管材挤压成形是一种通过模具将金属坯料在高温高压下挤压成所需形状的工艺。

在挤压过程中,金属坯料在模具的约束下发生塑性变形,最终形成具有特定形状和尺寸的管材。

该工艺具有生产效率高、产品性能好等优点,广泛应用于航空、汽车、建筑等领域。

三、基于有限元的数值模拟技术有限元法是一种用于求解复杂工程问题的数值分析方法。

在铝合金管材挤压成形过程中,通过有限元法可以模拟金属坯料的塑性变形过程,预测成形的质量和性能。

数值模拟技术包括前处理、求解和后处理三个阶段。

前处理阶段主要包括建立几何模型、划分网格、定义材料属性等;求解阶段通过有限元软件进行数值计算;后处理阶段则对计算结果进行可视化处理和结果分析。

四、铝合金管材挤压成形的数值模拟研究基于有限元的铝合金管材挤压成形数值模拟研究主要包括以下几个方面:1. 材料模型与本构关系:研究铝合金的材料模型和本构关系,建立准确的材料参数,为数值模拟提供可靠的输入数据。

2. 网格划分与边界条件:对几何模型进行合理的网格划分,并设置合理的边界条件,以获得更准确的模拟结果。

3. 挤压过程模拟:通过有限元法模拟铝合金管材的挤压过程,分析金属坯料的塑性变形行为、温度场、应力场等物理量的变化规律。

4. 工艺参数优化:根据模拟结果,对挤压工艺参数进行优化,提高产品质量和降低生产成本。

冷挤压凹模应力应变分析与研究

第

10 卷 第 1 2003 年 3 月

期

兰州工业高等专科学校学报 Journal of Lanzhou Polytechnic College

Vol. 10 ,No. 1 Mar. ,2003

文章编号 :1009 - 2269 (2003) 01 - 0031 - 04

r2 +

(1 + μ2)

r32 r2

(8)

式中 : E1 、E2 ———材料的弹性模量 ; μ1 、μ2 ———泊松比

由图 3 可以看出位移之间的关系为 u2 - u1 =δ(压应变时 u1 为负号) 。把 (5) 式 、(6) 式代入此关系式

并化简 ,可得到装配压力 P1 与过盈量 δ的关系 :

δ P1 = r2

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

· 34 · 兰 州 工 业 高 等 专 科 学 校 学 报 第 10 卷

所示) 与热装使凹模内壁产生的切向压应力σ′t ( (10) 式所示) 相互部分抵消或全部抵消 。从而使应力强度

σi 值降低 ,凹模强度提高 ,所以组合凹模比一般整体凹模能承受较大的冷挤压工作压力 。

ห้องสมุดไป่ตู้

筒形件冷挤压凹模强度设计及结构优化

筒形件冷挤压凹模强度设计及结构优化鲁志兵㊀王成勇㊀张心怡㊀张㊀鹏㊀王思艳㊀王㊀源合肥工业大学,合肥,230009摘要:基于厚壁圆筒理论,分析了整体式凹模工作载荷特点,讨论了单纯通过增加壁厚来提高模具强度的局限性.为提高承载能力,探讨了多层预应力组合凹模方案.基于第四强度理论,推导了n 层组合凹模承受内压的数学表达式.采用L a g r a n g e 乘子法对组合凹模参数进行了优化设计,推导了n 层组合凹模各层最佳径比分配㊁凹模极限内压㊁套缩界面残余压力及最优过盈量等设计变量的计算式.以三层组合凹模为算例,运用理论分析和数值模拟相结合的方法,对上述n 层组合凹模的各设计变量计算式进行了验证,结果表明两者的结果吻合较好.关键词:挤压凹模;强度设计;结构优化;L a g r a n ge 乘子法中图分类号:T B 125㊀㊀㊀㊀㊀㊀D O I :10.3969/j.i s s n .1004132X.2015.23.018S t r e n g t hD e s i g na n dS t r u c t u r a lO p t i m i z a t i o no fC o l dE x t r u s i o nD i e f o rC y l i n d r i c a lW o r k pi e c e s L uZ h i b i n g ㊀W a n g C h e n g y o n g ㊀Z h a n g X i n y i㊀Z h a n g P e n g ㊀W a n g S i y a n ㊀W a n g Yu a n H e f e iU n i v e r s i t y o fT e c h n o l o g y,H e f e i ,230009A b s t r a c t :B a s e do n t h e t h e o r i e s o f t h i c k w a l l e d c y l i n d e r ,t h em e c h a n i c a l c h a r a c t e r i s t i c s o f i n t e gr a l d i eu n d e rw o r k i n g c o n d i t i o n sw e r e a n a l y z e da n d t h e c a l c u l a t i o nr e s u l t s s h o wt h a t i t i sd i f f i c u l t t o i n Gc r e a s e t h e d i e s t r e n g t ho n l y b y i n c r e a s i n g t h ew a l l t h i c k n e s s .I no r d e r t o i m p r o v e t h e l o a ds u p p o r t i n gc a p a c i t y o f t h ed ie ,t h e s c h e m eof p r e s t r e s s e d m u l t i l a y e r t h ed i ew a sd i s c u s s e d .B a s e do nt h e f o u r t h f a i l u r e c r i t e r i a ,am a t h e m a t i c a l e x p r e s s i o no f n l a y e r c o m b i n a t o r i a l d i e u n d e r i n t e r n a l pr e s s u r ew a s d e Gd u c e d .L a g r a n g em u l t i p l i e rm e t h o dw a s u s e d t o o b t a i n t h e o p t i m u md e s i gn p a r a m e t e r s o f c o m b i n a t o r i Ga l d i e .T h e d e s i g n f o r m u l a s o f o p t i m u md i a m e t e r r a t i o o f e a c h l a y e r ,t h e l i m i t l o a d i n g pr e s s u r e ,t h e r e Gs i d u a l p r e s s u r e i n s h r i n k a g e i n t e r f a c e a n d o p t i m u mr a d i a lm a g n i t u d e o f i n t e r f e r e n c ew e r e i n v e s t i ga t e d .T h r o u g h t h e o p t i m u md e s i g n o f t h r e e l a y e r c o mb i n a t o r i a l d i e ,t h e d e r i v e d f o r m u l a sw a s v e r i f i e du s i n gt w om e t h o d s o f t h e o r e t i c a l a n a l y s i s a n d n u m e r i c a l s i m u l a t i o n .T h e i n v e s t i g a t i o n s h o w s t h a t t h e s i m u l a Gt i o n r e s u l t s a r e c o n s i s t e n tw i t h t h e t h e o r e t i c a l o n e s .K e y wo r d s :e x t r u s i o nd i e ;s t r e n g t hd e s i g n ;s t r u c t u r e o p t i m i z a t i o n ;L a g r a n g em u l t i p l i e rm e t h o d 收稿日期:20150123基金项目:国家自然科学基金资助项目(51275146);教育部科学研究重大项目(311025);安徽省自然科学基金资助项目(1208085M E 71);留学回国人员科研启动基金资助项目0㊀引言在金属挤压过程中,凹模起着容纳金属坯料和控制金属流动的双重作用,型腔内壁承受较大的挤压力,容易开裂失效.为提高凹模强度,常采用预应力组合凹模结构.如何合理选择组合凹模层数,如何合理设计组合凹模的分层半径以及层间过盈量,是预应力组合凹模设计的关键,目前尚缺少成熟的理论.罗中华等[1]采用疲劳强度设计理论和最优化设计方法探讨了三层压配组合凹模的设计方法.李燕等[2]以弹塑性力学理论为基础通过保角变换对组合式扁挤压筒的应力及位移分布进行了计算并对其结构进行了优化.H u r 等[3]采用理论分析和数值模拟相结合的方法,研究了双层㊁三层组合凹模的结构优化方法.然而,现有组合凹模的研究局限于三层及三层以内,未涉及更多层的结构优化设计.本文基于厚壁圆筒理论,分析了整体式凹模承载能力的局限性,采用拉格朗日乘子法,对多层组合凹模结构参数进行优化,最后通过一个算例,对所推导的公式进行了验证,并分析了各层应力沿径向的分布情况.1筒形件冷挤压凹模工作载荷失效分析圆筒的外内径之比R b /R a >1 2时称为厚壁圆筒,工程中可将筒形件冷挤压凹模简化为内外受压的厚壁圆筒模型来进行受力分析[4],如图1所示.图1㊀内外受压的厚壁圆筒模型8223 中国机械工程第26卷第23期2015年12月上半月Copyright ©博看网. All Rights Reserved.凹模沿轴向应变较小,可以忽略,故可将其视为平面应变问题来处理.在进行受力分析时,所有分量均采用极坐标(r ,θ)表示.当厚壁圆筒同时承受内压p i 和外压p j 作用时,在弹性范围内,环形截面上任意半径r 处产生的径向应力σr 和周向应力σθ由La m e 公式[4]得出:σθ=p i R 2a -p jR 2b R 2b -R 2a +(p i -p j )R 2a R 2b R 2b -R 2a 1r 2σr =p i R 2a-p j R 2bR 2b -R 2a -(p i -p j )R 2a R 2b R 2b -R 2a 1r2üþýïïïï(1)本文采用v o n M i s e s 屈服准则进行应力分析,在平面应变条件下等效应力σ为[5]σ=12[(σθ-σr )2+(σr -σz )2+(σz -σθ)2]=32(σθ-σr )(2)式中,σz 为轴向应力.由式(1)可知,厚壁圆筒在内外压作用下,在内壁处(r =R a )周向拉应力σθ最大,径向压应力σr 最小,故等效应力在内壁处最大.当周向拉应力大于材料的抗拉强度时,内壁存在纵向开裂风险,因此,内壁处是圆筒的危险区.在圆筒内壁处,当σθ-σr =23σs (σs 为材料的屈服应力)时,圆筒内表面将发生屈服,产生塑性变形,此时凹模即表现为失效.2㊀整体式挤压凹模受力分析当挤压凹模为整体式时,有p j =0,假设整体式凹模产生屈服时的最大承载能力p e m a x =p i ,K =R b /R a .在内壁处(r =R a ),σθ-σr 有最大值,由式(1)可知:σr |r =R a =-p i σθ|r =R a =R 2a+R2bR 2b -R 2ap i }(3)(σθ-σr )|r =R a =2R 2bR 2b -R 2ap i 由式(2)有2R 2bR 2b -R 2a p e m a x =23σs 进而得到整体式凹模产生屈服时的最大承载能力:p e m ax =13σs (1-1K 2)(4)当K 由小到大取不同值时,绘得凹模p e m ax /σs 与K 值的关系曲线,如图2所示.由图2可知:(1)对于选定凹模材料,σs 为定值,p e m ax 的值图2㊀凹模p e m a x/σs 与K 值的关系曲线与R a 无关,仅与K 值有关,当K 值增大时,p e m a x 增大;(2)对于整体式凹模,K 为4~6较为合理.当K >6时,随着K 的增加,p e m a x 增加不明显;(3)当K ңɕ时,p e m a x ңσs /3,可知p e m a x 与凹模材料的强度有关.由式(1),可得整体式冷挤压凹模在弹性范围内沿壁厚方向任意一点处的周向应力σθ和径向应力σr 的表达式:σθ=R 2a p i R 2b -R 2a (1+R 2b r 2)σr =R 2a p i R 2b -R 2a (1-R 2b r 2)üþýïïïï(5)由式(5)得,在内壁处(r =R a )处,周向应力取最大值.最大周向应力σθm a x 与K 的关系式如下:σθm a x =p iK 2-1(1+K 2)(6)将式(5)代入式(2)得环截面上任意半径r 处产生的等效应力表达:σ=p i K 2-11+3R 4br4(7)从式(7)可以看出:r 值越小,σ值越大;当r =R a 时,σ值达到最大.等效应力最大值σm a x 与K的关系式如下:σm a x =p iK 2-11+3K 4(8)根据式(6)及式(8),在不同K 值下,绘得整体式凹模σθm a x /p i 及σm a x /p i 与K 值的关系曲线,如图3所示.由图3可知:(1)当凹模承受的内压p i 一定时,增大凹模的总径比K ,可使σθm a x 及σm a x 下降,有利于减小凹模纵向开裂的趋势;(2)当K <4时,随着K 值的增大,σθm a x 和σm a x急剧降低,当K =4时,σθm a x =113p i ,σm a x =1 85p i ;9223 筒形件冷挤压凹模强度设计及结构优化鲁志兵㊀王成勇㊀张心怡等Copyright ©博看网. All Rights Reserved.图3㊀σθm a x/p i及σm a x/p i与K值的关系曲线(3)当Kңɕ时,σθm a xʈ1 0p i,σm a xʈ1 73p i;当K>6时,作用在凹模内壁的σθm a x和σm a x随K值增大,基本保持不变,即当增大模具的壁厚时不仅会造成材料的浪费,同时还起不到提高凹模强度的作用.综上所述,在实际生产中,考虑到材质的影响,一般取总径比K为4~6为宜.当挤压凹模承受的单位挤压力超过1100M P a时,为了提高凹模强度,防止纵向裂纹产生,生产中普遍使用预应力组合凹模.3㊀多层冷挤压组合凹模受力分析3.1㊀多层组合凹模结构及弹性解多层组合凹模是利用过盈装配将两个或多个不同直径的同轴筒体缩套在一起,形成多层筒体,套合后外层筒体收缩使内层筒壁产生压缩残余应力,以提高凹模在工作时的弹性承载能力[6].同轴套缩多层组合凹模结构示意图[7]见图4.图4㊀同轴套缩多层组合凹模结构组合凹模的预应力圈和凹模均可简化为厚壁圆筒,组合凹模的弹性分析可简化为组合厚壁圆筒的弹性分析[8].定义σs m为第m层筒体屈服应力;K m为第m层筒体的外径与内径比值;n为总层数;K为组合凹模最外层外径与最内层内径之比(简称总径比),且K=ᵑn m=1K m;D m为第m层与第m+1层交界面处直径;D i㊁D j分别为组合凹模最内层内径㊁最外层外径;pᶄm为p i作用时第m层与第m+1层界面处的实际接触压力.根据式(1),第m层圆筒弹性解的周向应力(σθ)m和径向应力(σr)m的表达式如下[9]:(σθ)m=pᶄm-1-pᶄm K2mK2m-1+(pᶄm-1-pᶄm)K2mK2m-1(r m-1r)2(σr)m=pᶄm-1-pᶄm K2mK2m-1-(pᶄm-1-pᶄm)K2mK2m-1(r m-1r)2üþýïïïï(9)式中,r为圆筒任意半径,r m-1ɤrɤr m;pᶄm-1>pᶄm>0; K m>0.3.2㊀多层组合凹模优化设计数学模型在组合凹模的优化设计中,要求最大限度地发挥材料性能.本文以内层凹模和预应力圈在工作内压下同时屈服为目标进行优化,以第四强度理论为设计准则,当每层筒体内壁处的等效应力同时达到材料的屈服极限时即组合凹模失效.根据上述要求及式(9),在极限状态下,第m 层内壁屈服时的应力表达式为(σθ)m-(σr)m=2(pᶄm-1-pᶄm)K2mK2m-1=23σs m(10)将式(10)改写成如下形式:pᶄm-1-pᶄm=σs m3(1-1K2m)(11)则有p i-pᶄ1=σs13(1-1K21)pᶄ1-pᶄ2=σs23(1-1K22)㊀㊀⋮pᶄn-1-0=σs n3(1-1K2n)üþýïïïïïïïï(12)将式(12)中各式叠加,得p i=ðn m=1σs m3(K2m-1K2m)(13)按照假设,K为常数,则多层组合凹模中存在的数学优化模型如下:m a x p is.t.ᵑn m=1K m=K}(14)L a g r a n g e乘子法是等式约束最优化问题的一种解析求解法,其基本思想是将等式约束问题转化成为无约束问题,简化数学建模.组合凹模最大允许总径比K=ᵑn m=1K m是受压力机参数限制的,本文引入拉格朗日乘子λ,应用拉格朗日乘数0323中国机械工程第26卷第23期2015年12月上半月Copyright©博看网. All Rights Reserved.法求p i 在K =ᵑnm =1K m 条件下的极值,构造函数如下:L (K 1,K 2,K 3, ,K n ,λ)=ðnm =1σs m 3(K 2m -1K 2m )+λ(ᵑnm =1K m -K )(15)对式(15)求偏导并令偏微分均等于0,有∂L ∂K 1=∂L ∂K 2= =∂L ∂K n =∂L∂λ=0(16)于是,可得到∂L ∂K 1=23σs 11K 31+λK K 1=0∂L ∂K 2=23σs 21K 32+λKK 2=0⋮∂L∂λ=ᵑnm =1Km-K =0üþýïïïïïïïï(17)式(17)构成了一个非线性方程组.3.3㊀多层组合凹模优化结果及其分析3.3.1㊀总径比K 的最佳分配求解式(17),得各层径比K m 的最优解表达式为K m =(σs 1σs 2 σs n )-12n σ1/2s m K1n ㊀m =1,2, ,n (18)在组合凹模实际设计时,各层筒体材料的屈服强度和总径比为给定常数,即(σs 1σs 2 σs n )-12n 和K1n为定值,故K m 的值只与对应的σs m 有关,与其所在的层数无关.式(18)不仅适用于不同材料的组合凹模,也适用于相同材料的组合凹模.3.3.2㊀组合凹模所能承受的极限工作内压分析将式(18)代入式(13)可得多层组合凹模的极限工作内压p i m a x 表达式:p im a x =13ðnm =1σs m-n3nᵑnm =1σs mK 2(19)由式(19)可知,当组合凹模总径比K 和总层数n 确定后,组合凹模极限工作压力p i m a x 的大小与层的顺序无关,与各层材料的屈服应力有关.此式也适用于各层材料相同的组合凹模,根据式(4)和式(19),绘出了10层以下相同材质的组合凹模p i m a x /σs 1与总径比K 之间的关系曲线,如图5所示.从图5可知:(1)当K 和σs 1一定时,组合凹模的层数越多,组合凹模极限工作内压p i m a x 越大.即当凹模安装尺寸一定的情况下,采用m 层组合凹模比m -1层组合凹模能承受更高的工作内压;图5㊀组合凹模p i m a x /σs 1与总径比K 之间的关系曲线(2)当p i m a x /σs 1一定时,组合凹模的层数越多,K 值越小,即Dj D i越小.即在相同内压作用下,采用m 层组合凹模的外形尺寸比采用m -1层组合凹模的外形尺寸小;(3)在凹模安装空间尺寸允许的情况下,当组合凹模的总径比K >6时,在一定范围内仍能明显提高组合凹模的极限工作压力.3.3.3㊀组合凹模界面套缩残余压力分析套缩残余压力是无工作内压时,n 层组合凹模过盈套缩所产生的层间实际压力.当内层承受极限工作内压p i m a x 时,第m 层与第m +1层的界面接触压力p ᶄm 可由套缩筒体在独立承受内压p im a x ,外压为零时界面压力p m 与由套缩界面压力所产生的界面残余压力p ∗r m 相叠加得到[10].根据叠加原理,套缩筒体界面处的残余压力p ∗r m 为p ∗rm =p ᶄm -p m (20)将p i m a x 代入式(12)叠加,得极限工作压力下第m 与第m +1层间分界面处的接触压力为p ᶄm =p i m a x -ðmm =1σs m 3(K 2m -1K 2m )(21)将套缩后的多层组合凹模视为整体筒体进行分析,根据式(1)可得,在p i m a x 作用下,第m 层与第m +1层套缩界面处产生的压力p m 为p m =-(σr )m =-p i m a x K 2-1+K 2p i m a x(K 2-1)K 21K 22 K 2m(22)由式(19)~式(22)得p∗r m=13ðnm =1σs m -n3nᵑnm =1σs mK 2-σs m 3ðmm =1(K 2m -1K 2m )+13ðnm =1σs m -n3nᵑnm =1σs mK 2K 2-1-K 2(13ðn m =1σs m -n 3nᵑnm =1σs m K 2)(K 2-1)K 21K 22 K 2m(23)1323 筒形件冷挤压凹模强度设计及结构优化鲁志兵㊀王成勇㊀张心怡等Copyright ©博看网. All Rights Reserved.3.3.4㊀组合凹模最优过盈量设计对于两层以上的组合凹模而言,套缩压力并不等于套缩界面残余压力,还与其余外层套缩压力在该界面处产生的径向压力有关.多层组合凹模一般由内向外过盈装配,即先将凹模套缩在第2层预应力圈上,形成双层组合凹模,然后把双层凹模视为整体式凹模套缩于第3层预应力圈上,按照此配合顺序,将n -1层组合凹模套缩于n 层中,形成n 层组合凹模.故n -1层与n 层配合面处的套缩压力即为套缩产生的界面残余压力.第1层到n -1层间的套缩残余压力是本层套缩压力与其余外层套缩压力在该套缩界面处产生的径向压力的叠加.由式(1)根据力的叠加原理得,第m 层与m +1层间套缩压力p s m 表达式为p sm =p ∗r m-ðn -1i =m +1K 21K 22 K 2iK 21K 22K 2i -1(1-1K 21K 22 K 2m )p s i i =m +1,m +2, ,n -1(24)对于双层组合凹模而言,由文献[10]可知,组合凹模在不承受工作内压时,套缩压力p s 与层间半径过盈量δ之间的关系式如下:δ=R 0p s E (R 20+R 2iR 20-R 2i +R 20+R2jR 20-R 2j)(25)式中,E 为弹性模量;R 0为套缩界面半径;R i ㊁R j 为双层组合筒体的内外半径.将第1层到第m 层筒体按照先后顺序装配完成后套缩于第m +1层筒体,此时可将第1到m 层筒体视为内筒,第m +1层视为外筒,故在套缩压力p s m 作用下,由式(25)得第m 与m +1层间半径过盈量δm 为δm =D m p s m 2E (K 2m +1+1K 2m +1-1+ᵑmi =1K 2i+1ᵑm i =1K2i-1)(26)3.4㊀三层组合凹模优化及应力分析3.4.1㊀最优凹模参数设计本文优化的三层组合凹模内径D i =80mm ,材料为高速钢W 6M o 5C r 4V 2,其屈服强度σs 1=1250M P a ;中层预应力圈材料为30C r M n S i ,其屈服强度σs 2=885M P a ;外层预应力圈材料为5C r N i M o ,其屈服强度σs 3=729M P a ,各层材料的弹性模量均为E =200G P a,总径比K =4.由式(19)解得组合凹模的极限承载压力p i m a x =1013 8M P a ,由式(18)㊁式(21)㊁式(23)㊁式(26)求得组合凹模的优化参数,如表1所示.3.4.2㊀三层组合凹模应力场分析本文基于A B A Q U S 软件,利用表1中的优化设计参数,对三层组合凹模装配过程进行有限表1㊀三层组合凹模的优化设计参数层数径比分配K m界面直径D m (mm )接触压力pᶄm (M P a )残余压力p ∗rm (M P a)套缩压力p sm (M P a )半径过盈量δm (mm )11.840147.2505.0251.82138.150.2221.548227.76207.1141.35141.350.3531.405320元仿真分析,得到了凹模在1013 8M P a 工作内压下的周向应力㊁径向应力沿壁厚方向的分布曲线,如图6所示.(a)周向应力分布(b)径向应力分布图6㊀应力沿壁厚方向的分布曲线从图6a 中可以看出,凹模过盈装配后,在不承载的情况下,第1层周向残余应力为压应力,第2㊁3层为拉应力,其数值在各层内壁处达到最大值且沿着壁厚方向减小.凹模承载后,第1层的周向残余压力能部分抵消工作应力在壁厚方向上产生的拉应力,从而降低了凹模纵向开裂的倾向.根据力的叠加原理,叠加后第1层的周向应力部分由压应力转变为拉应力,第2㊁3层的周向拉应力值相对增大.从图6b 中可以看出,凹模过盈装配后,径向残余应力均为压应力,在整个组合凹模的内外壁处应力值为0,且沿壁厚方向变化不均匀.凹模承载后,径向最大压应力值位于第1层凹模的内2323 中国机械工程第26卷第23期2015年12月上半月Copyright ©博看网. All Rights Reserved.壁处,且沿壁厚方向呈现减小的趋势.为了验证有限元模拟结果的正确性,将各层内外壁处的应力值进行了对比分析,如表2所示.从表2中可以看出,优化数值解和理论解比较接近,相对误差较小,有限元分析结果和理论分析结果得到了相互验证.表2㊀三层组合凹模中各层内外壁应力值对比参数数值(M P a)理论值模拟值相对误差e(%)内层内壁残余σθ-719.40-717.530.26承压σθ429.57425.780.88残余σr0-1.88承压σr1013.81010.030.37内层外壁残余σθ-465.95-466.260.13承压σθ-78.90-78.350.70残余σr-253.46-253.160.12承压σr505.28505.890.12中层内壁残余σθ118.41118.0140.33承压σθ506.55505.0430.30残余σr-253.46-252.830.25承压σr505.28503.560.34中层外壁残余σθ10.0710.282.10承压σθ211.48212.580.52残余σr-145.12-145.290.12承压σr-210.62-211.090.22外层内壁残余σθ433.11432.370.17承压σθ643.1644.670.24残余σr-145.12-144.380.50承压σr-210.62-209.560.50外层外壁残余σθ297.99298.260.09承压σθ432.49433.070.13残余σr0-0.27承压σr0-0.394㊀结论㊀㊀(1)整体式凹模的弹性承载能力随壁厚的增加而提高,凹模总径比K取4~6为宜,在工作状态下内壁处的等效应力和周向拉应力数值最大,且其最大值随壁厚的增加而减小,当K>6时承载能力增加不明显.(2)本文基于第四强度理论,考虑了中间主应力对材料屈服的影响,能较好地反映材料的屈服特性,接近于工程实际应用.采用L a g r a n g e乘子法对多层组合凹模进行优化设计,推导出各层最佳径比㊁凹模极限承载压力以及最优过盈量的计算公式.(3)通过对三层组合凹模的优化设计,借助有限元建模分析验证了理论推导公式的正确性.参考文献:[1]㊀罗中华,张质量.多层压配组合冷挤压凹模疲劳强度优化设计[J].上海交通大学学报,2002,36(4):466 469.L u o Z h o n g h u a,Z h a n g Z h i l i a n g.F a t i g u e S t r e n g t hO p t i m u m D e s i g no fM u l t i l a y e rP r e s s f i tC o m p o s i t eC o l dE x t r u s i o nC o n c a v eD i e[J].J o u r n a l o f S h a n g h a iJ i a o t o n g U n i v e r s i t y,2002,36(4):466 469.[2]㊀李燕,刘全坤,王匀,等.三层预紧扁挤压筒变形及应力分布的数值模拟[J].中国机械工程,2003,14(12):1074 1076.L iY a n,L i u Q u a n k u n,W a n g Y u n,e ta l.N u m e r i c a lS i m u l a t i o no fD e f o r m a t i o na n d S t r e s s D i s t r i b u t i o no nT h r e e l a y e rE x t r u s i o nD i e[J].C h i n a M e c h a n i c a lE n g i n e e r i n g,2003,14(12):1074 1076.[3]㊀H u rK D,C h o iY,Y e o H T.A D e s i g n M e t h o df o rC o l dB a c k w a r dE x t r u s i o nU s i n g F EA n a l y s i s[J].F iGn i t eE l e m e n t s i nA n a l y s i s a n dD e s i g n,2003,40(2):173 185.[4]㊀徐秉业,刘信声.应用弹塑性力学[M].北京:清华大学出版社,1995.[5]㊀钱凌云,刘全坤,王成勇,等.厚壁圆筒自增强压力的优化分析[J].中国机械工程,2012,23(4):474 478.Q i a n L i n g y u n,L i u Q u a n k u n,W a n g C h e n g y o n g,e t a l.O p t i m i z a t i o n A n a l y s i sof A u t o f r e t t ag eP r e sGs u r e f o rT h i c kW a l l e dC y l i n d e r s[J].C h i n aM e c h a n iGc a l E n g i n e e r i n g,2012,23(4):474 478.[6]㊀S p o n s o rt h eI n s t i t u t i o no f M e c h a n i c a lE n g i n e e r s.H i g hP r e s s u r eE n g i n e e r i n g[M].L o n d o n:I n s t i t u t i o no fM e c h a n i c a l E n g i n e e r s,1977.[7]㊀A S M E S t a n d a r d.R u l e sf o r C o n s t r u c t i o no f H i g h P r e s s u r eV e s s e l s[S].N e w Y o r k:A S M E,2007.[8]㊀敖文刚,张贤明,伍太宾.考虑材料拉压异性的三层预应力组合凹模设计[J].塑性工程学报,2011,18(1):72 76.A o W e n g a n g,Z h a n g X i a n m i n g,W u T a i b i n.D e s i g no fT h r e e l a y e rP r e s t r e s s e dC o m b i n a t i o nD i eC o n s i dGe r i n g D i v e r s i t y i nT e n s i l e a n dC o m p r e s s i v e S t r e n g t ho f M a t e r i a l[J].J o u r n a lo fP l a s t i c i t y E n g i n e e r i n g,2011,18(1):72 76.[9]㊀李同林.弹塑性力学[M].武汉:中国地质大学出版社,2006.[10]㊀邵国华.超高压容器设计[M].北京:化学工业出版社,1983.(编辑㊀袁兴玲)作者简介:鲁志兵,男,1990年生.合肥工业大学材料科学与工程学院硕士研究生.主要研究方向为塑性成形及模具C A D.王成勇,男,1972年生.合肥工业大学材料科学与工程学院博士㊁副教授.张心怡,男,1990年生.合肥工业大学材料科学与工程学院硕士研究生.张㊀鹏,男,1990年生.合肥工业大学材料科学与工程学院硕士研究生.王思艳,女,1990年生.合肥工业大学材料科学与工程学院硕士研究生.王㊀源,男,1991年生.合肥工业大学材料科学与工程学院本科生.3323筒形件冷挤压凹模强度设计及结构优化 鲁志兵㊀王成勇㊀张心怡等Copyright©博看网. All Rights Reserved.。

基于DEFORM-3D的管材开式冷挤压过程的数值模拟

出, 此后金 属 内外 层 流动速度 大小基本保 持一致 。 22 挤压 过程 中的等效 应变分布 . 等效 应变是 判断金 属变形 程度 的物理量 。从 图 3可 以看 出在整 个挤压过 程 中 , 随着行 程 的不断增加 , 应 变场也 随着不 断 的变 化 , 中我们可 以发 现等 效应 变 场 主要 分 布在 凹模 人 1处 , 随着 金 属 不断 的向下 流 其 : 且 3

(0C) , 2  ̄ ] 因为不考虑 模具 的变形 , 以凹模与 凸模都视 为 刚体 。 所 环境 设置 : 境温度 选 择 , 次 模 拟 选 用 相 对 网格 划 分 方 法 , 划 网格 分 300, 际划 分 网格 数 为 环 本 共 00 实

202 3 7

运动参 数 : 凹模位 置 固定不 变 , 设 凸模 运动 速度设 为 4m / m s

收 稿 日期 :09 5 3 20  ̄ - 0

河北 理 工 大 学 学报 (自然 科 学 版 )

第3 2卷

稳 定值 的挤压过 程。而稳 态阶段 是指从坯 料接触 模具 锥 面 开始 , 已通过 工 作 带并 挤 出约 的一段 长度 止 。 至 根据模 拟结果具体 分析 如下 :

2 1 挤压 过程 中的速度场 分布 .

V 13 N . o 2 o1 .

F b 2 1 e .0 0

21 0 0年 2月

文 章 编 号 :640 6 (0 0 0 -0 5 5 17 -22 2 1 ) 102 - 0

基于 D F R E 0 M一 3 的 管 材 D 开 式 冷 挤 压 过 程 的 数 值 模 拟

径 , 和 d 为挤 压后 的外 半径 和内半径 D = 24m d =1 m 为 消除非 稳定性 变形 段影 响 L > 2 o故 o 2 . m, 1m o 2D , 几何模 型长度 取 L : 6m o 4 m。

基于DEFORM-3D的筒形件冷挤压成形数值模拟

基于DEFORM-3D的筒形件冷挤压成形数值模拟陈波;周志明;曾华成;熊祥亮;杨绍泽;唐丽文;黄灿;孟醒【期刊名称】《重庆理工大学学报(自然科学版)》【年(卷),期】2018(032)001【摘要】相对于传统切削加工方法,采用冷挤压工艺成形的筒形件可降低能耗、提高材料的利用率.采用DEFORM-3D有限元软件模拟分析了筒形件在挤压成形中金属流动的规律、等效应力、等效应变、最大主应力以及加载载荷等.研究结果表明:该筒形件挤压分为正挤压和反挤压2个阶段,整个挤压过程中模具载荷先平稳升高,然后急剧上升,最后阶段缓慢波动下降,所需最大成形力约为4570 kN.生产验证表明,试制产品与模拟结果一致性较好,简化了加工工序,可以大大提高生产效率.【总页数】5页(P124-128)【作者】陈波;周志明;曾华成;熊祥亮;杨绍泽;唐丽文;黄灿;孟醒【作者单位】重庆理工大学材料科学与工程学院,重庆 400054;重庆理工大学材料科学与工程学院,重庆 400054;重庆市模具技术重点实验室,重庆 400054;江苏祥和电子科技有限公司,江苏徐州 221214;重庆长安工业(集团)有限责任公司,重庆401120;重庆长安工业(集团)有限责任公司,重庆 401120;重庆长安工业(集团)有限责任公司,重庆 401120;重庆理工大学材料科学与工程学院,重庆 400054;重庆理工大学材料科学与工程学院,重庆 400054;重庆市模具技术重点实验室,重庆 400054;江苏祥和电子科技有限公司,江苏徐州 221214;重庆理工大学材料科学与工程学院,重庆 400054【正文语种】中文【中图分类】TG376.3【相关文献】1.基于DEFORM-3D的筒形件冷挤压成形数值模拟 [J], 陈波;周志明;曾华成;熊祥亮;杨绍泽;唐丽文;黄灿;孟醒;;;;;2.基于DEFORM-3D汽车球头销冷挤压成形工艺研究 [J], 王敏3.基于DEFORM-3D的管材开式冷挤压过程的数值模拟 [J], 周祥;孟宪举4.基于Deform-3D两端齿形件的冷挤压成形数值模拟研究 [J], 张一兵;朱磊;任杰5.基于DEFORM-3D的铝合金筒形件旋压成形过程数值模拟 [J], 刘陶;龙思远因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的受 力情 况 进 行 了研 究 ,为 模 具 的优 化 设 计 提 供 了

帮助。

一

式 中,5 是 坯料 原 始 截 面 积 ;s 是 坯 料 挤 压 后 截 面 n t

、

有 心棒 开式 冷挤 压

积。

有 心棒 管材 开 式 冷 挤 压 的变 形 如 图 1所 示 ,其

二 、有 心 棒 管 材 开 式 冷 挤 压 成 形 过 程 的数值 模 拟研 究

渡 区域 。

1 1 C D[ 0 ( 0 ) 0 5 OL 7 F 2 C ],另 外 在 模 拟 过 程 中 还用 到

了另外两 种材 料 ,分 别 为 4 5钢 和 2 C ,同时在 模 拟 0r

( ) 模具 锥 角对 凹模 内壁 最 大 等 效 应力 的影 响 1

在 开式 冷 挤 压 过程 中 ,固定 其 他 参 数 ,选 取 不 同 的模 具 半 锥 角 8 、1 。 6 、2 。 4 。 行 模 拟 , 。 2 、1 。 0 和 0 进 所 得 凹模锥 角 对 凹模 内壁 最 大 等 效 应力 影 响 曲线 如 图 3所 示 ,可 以看 出 ,随 着 凹模 锥 角 的 增 大 , 内壁 所 受 的最大 等效压应力 随着增大 ,模具 半锥 角在 8 。~ 1 。 围 内,凹模 内壁应 力 出现极 小 值 ,主 要是 由于 2范

过一 般 塑性 成 形 方 法 的单 位 压 力 。 由 此 可 见 ,冷 挤

图 1 开式冷挤压示意图

1 .挤压设备压头 2 .挤压毛坯 3 .挤压凹模 4 .挤压心棒

经 过分 析 ,影 响有 心 棒 管 件 开 式 冷 挤 压 成 彤 的

主要参 数 有 :坯 料 原 始 厚 径 比 t D ,摩 擦 系 数 , o 。 /

Di 篡

栏 持 燕 目 明 主卢

有心棒 管件开 式冷 挤压 凹模 受力分析 的数值模拟

河北理 工大 学 ( 山 唐 0 30 ) 高小会 6 09 孟献 举 李 军

开式 冷 挤 压 技 术 是 一 种 高 效 、低 耗 的先 进 生 产

工艺 技术 ,通 常应用 于 中小 型锻 件 的规 模 化 生 产 中。 目前 ,这 项技 术 在 国 内外 受 到 了普 遍 重 视 ,如 今 更 开式 冷挤 压 常 用 的 工 艺 类 型 有 棒 材 缩 径 、管 件 有 心棒缩 径 、管 件 无 心 棒 缩 径 、管 件 扩 径 、深 小 锥

( )运 动参 数 :设 凹模 位 置 固 定 ,凸模 运 动 速 3 度设 为 5 / 。 mm s ( )采 用 N w—R p sn迭代 算法 ,剪 切摩 擦模 4 e aho

型 ,摩擦 系数设 为 0 0 。 . 8

1 .初 始 条 件 设 置 及 参 数 的 选 择

几何模型在 U G中构建 ,为简化模 型 的 原 始 外 径 和 挤 出外 径 ,2 f 和

是 模具 锥角 ,R 和 : 模具 过 渡 圆角 ,d 是 0和 d 分 别 为挤压 毛坯 的原 始 内径和 挤 出 内径 ,b为工 作带 长

孑 成 形 、花键 轴 开式 冷 挤 压 等 ,本 文 对 管 件 有 心棒 L

缩 径工 艺进行 研究 。

以其 成形 力 低 、工艺 流 程 简 化 、无 污 染 等 诸 多 优 势

在汽 车 、摩托 车 以及 家 电生 产 等 行 业 中得 到 了广 泛

的应 用 。数值 模 拟 作 为 一 种 综 合 应 用 计 算 力 学 、计 算数 学 、信息 科 学 的综 合 工 程 技 术 ,是 支 持 工 程 技 术人 员进 行创 新研 究 和创新 设计 的重 要工 具 和手段 。

软件 中选 取 与它 们 物 理 性 能 相 近 的金 属 材 料 分 别 为 AS II一 14 C L 7 F 2 C) 0 5 0 D[ 0 ( 0 ]和 AII一5 2 C D S 10 OL [0—15 F 2 C ]。 7 4 0 (0 )

( )环 境设 置 :环 境 温 度选 择 2 ℃ ,本 次模 拟 2 0 选用 相对 网格 划分方 法 ,划分 网格数 为2 0 。 00 0

开式 冷挤 压 模 具 的 寿命 是 关 系 到 经 济 效 率 的重

要 因素 ,由于 开 式 冷 挤 压 过 程 中作 用 在 凹模 内壁 的 单位 压力 非 常 大 ,如果 凹模 采 用 整 体 式 就 有 可 能 产 生 开裂缺 陷 。实践 与理 论 皆证 实 ,采 用 单 纯 增 大 壁 厚 的办法 达 不 到 提 高 凹模 强 度 的 目的 ,为 了延 长 模 具 的使用 寿 命 ,就 必 须 使 模 具 结 构 设 计 合 理 , 因此 采用 组合 式 凹模 结 构 。而 合 理 的设 计 首 先 要 知 道 凹 模 内壁上 的压 应 力 ,这 就 是 说 研 究 作 用 在 凹模 内壁 压应 力 的大小 和分 布规 律 是 对 凹模 进 行 优 化 设 计 的 前提 条件 。冷挤 压 时 的单 位 挤 压 力 很 大 ,远 远 地 超

压模 具 的工 作 条 件 是 极 其 恶 劣 的 ,对 模 具 也 就 提 出 了更 高 的要求 。 本 文即对 有 心 棒 管 件 开 式 冷 挤 压 过 程 中坯 凹模

模 具锥 角 2 ,材料 屈服 强度 等 。

变形 程度 以截 面积 变化率 表示 ( 一S) s ,

— 一

度。

均 构建为实体 的 12 / ,模拟 条件和具 体参数选择 如下 。

5 0

参磊

棚工

( )材 料参数 :模 拟 中毛坯 选 用 2 1 0钢 ,在 模 拟 软 件 中 选 用 与 其 物 理 性 能 相 近 材 料 AII 一 S

近 凹模 入 口处 其 应 力 值 越 大 ,在 实 际生 产 中为 避 免 凹模入 口处 有 应 力 集 中 ,在 凹模 人 口处 设 有 圆角 过