弹性模量试验报告

拉伸法测钢丝的弹性模量实验报告

拉伸法测钢丝的弹性模量实验报告拉伸法测钢丝的弹性模量实验报告引言:弹性模量是描述材料抵抗变形能力的重要指标之一。

在工程中,了解材料的弹性模量对于设计和计算结构的稳定性和可靠性至关重要。

本实验旨在通过拉伸法测定钢丝的弹性模量,并探讨实验结果的可靠性和误差来源。

实验原理:拉伸法是一种常用的测定材料弹性模量的方法。

根据胡克定律,当材料受到拉伸力时,其应变与应力呈线性关系。

应变可以通过测量材料的长度变化来计算,而应力则可以通过施加的拉力除以截面积来计算。

根据胡克定律的线性关系,可以得到材料的弹性模量。

实验步骤:1. 准备工作:清洁实验台、准备所需的钢丝样品和测量工具。

2. 测量钢丝的直径:使用卡尺或显微镜测量钢丝的直径,并记录下来。

为了提高测量的准确性,可以多次测量并取平均值。

3. 量取钢丝的长度:使用卡尺或显微镜测量钢丝的初始长度,并记录下来。

4. 固定钢丝样品:将钢丝样品固定在拉伸装置上,并确保样品的两端平整且垂直于拉伸方向。

5. 施加拉力:通过拉伸装置施加逐渐增加的拉力,同时记录下拉力和相应的伸长量。

6. 计算应变和应力:根据实验数据计算钢丝的应变和应力,并绘制应力-应变曲线。

7. 计算弹性模量:根据应力-应变曲线的斜率计算钢丝的弹性模量。

实验结果:根据实验数据计算得到的钢丝的弹性模量为XXX。

通过绘制应力-应变曲线可以看出,在小应力范围内,钢丝的应变与应力呈线性关系,符合胡克定律。

然而,在较大应力范围内,应变开始出现非线性变化,这可能是由于材料的屈服点或断裂点的影响。

实验讨论:在实验过程中,可能存在一些误差来源。

首先,测量钢丝直径的准确性会影响到应力的计算。

如果直径测量不准确,将导致应力的计算结果有一定的偏差。

其次,钢丝的固定和拉力的施加也可能引入误差。

如果钢丝没有完全固定或拉力施加不均匀,将导致实验结果的不准确性。

此外,钢丝在拉伸过程中可能发生局部塑性变形,也会对实验结果产生影响。

为了提高实验结果的准确性,可以采取一些改进措施。

实验二杨氏弹性模量的测定实验报告

实验二杨氏弹性模量的测定实验报告一、实验目的1、学会用伸长法测量金属丝的杨氏弹性模量。

2、掌握光杠杆测量微小长度变化的原理和方法。

3、学会用逐差法处理实验数据。

二、实验原理杨氏弹性模量是描述固体材料抵抗形变能力的物理量。

假设一根粗细均匀的金属丝,长度为 L,横截面积为 S,受到外力 F 作用时伸长了ΔL。

根据胡克定律,在弹性限度内,应力(F/S)与应变(ΔL/L)成正比,比例系数即为杨氏弹性模量 E,其表达式为:\E =\frac{F \cdot L}{S \cdot \Delta L}\在本实验中,F 由砝码的重力提供,S 可通过测量金属丝的直径 d计算得出(\(S =\frac{\pi d^2}{4}\)),ΔL 是微小长度变化量,难以直接测量,采用光杠杆法进行测量。

光杠杆是一个带有可旋转支脚的平面镜,其前足尖放在固定平台上,后足尖置于待测金属丝的测量端,平面镜与金属丝平行。

当金属丝伸长ΔL 时,光杠杆后足尖随之下降ΔL,带动平面镜转过一个小角度θ。

设从望远镜中看到的标尺刻度的变化为Δn,光杠杆常数(即光杠杆前后足尖的垂直距离)为 b,望远镜到平面镜的距离为 D,则有:\(\tan\theta \approx \theta =\frac{\Delta L}{b}\)\(\tan 2\theta \approx 2\theta =\frac{\Delta n}{D}\)由上述两式可得:\(\Delta L =\frac{b \cdot \Delta n}{2D}\)将其代入杨氏弹性模量的表达式,可得:\E =\frac{8FLD}{\pi d^2 b \Delta n}\三、实验仪器杨氏弹性模量测定仪、光杠杆、望远镜、标尺、砝码、千分尺、游标卡尺等。

四、实验步骤1、调整仪器调节杨氏弹性模量测定仪底座的水平调节螺丝,使立柱铅直。

将光杠杆放在平台上,使平面镜与平台面垂直,前、后足尖位于同一水平面内。

弹性模量e和泊松比的测定实验报告

弹性模量e和泊松比的测定实验报告弹性模量e和泊松比是两个重要的物理参数,用于研究材料的力学特性。

它们的测定实验具有实际意义,可以为材料在应用中提供重要参考。

本文介绍了以《弹性模量e和泊松比的测定实验报告》为标题的实验报告,其中包括材料的选择、实验装置的组装、实验程序的进行、数据的采集、计算的验证。

一、材料的选择在实验中,需要选择测定弹性模量e和泊松比的材料,其中必须考虑材料的力学特性、用途等因素。

本报告选择了6061铝合金形式为实验材料,其性能有较高的强度和弹性,可适用于机械结构零件。

二、实验装置的组装实验装置包括机械力学实验仪、电子测量仪、玻璃垫片等。

实验装置的组装需要根据材料特性,把实验仪与上述装置连接起来,以便测量材料的受力状态。

三、实验程序的进行本报告的实验程序共分为五个步骤。

首先,将材料放置在实验装置中,并进行调节、精确定位;其次,加载试件,调节扭矩以获得稳定的变形;然后,调整电子测量仪,准确测量试件的变形、活塞的位移;最后,将所获得的数据记录到实验报告中,以供后续计算。

四、数据的采集在实验过程中,必须采集规定的实验数据,并记录在实验报告中。

本报告的数据包括材料的应力-应变曲线、变形量与负荷的关系、活塞的位移与负荷的关系等。

这些数据可以用于计算弹性模量e和泊松比。

五、计算的验证根据实验数据,可以计算得出弹性模量e和泊松比。

具体方法是,根据材料的应力-应变曲线,计算其弹性模量e;根据变形量与负荷的关系,求出其泊松比。

最后,还需要对计算出的结果进行标准化,以验证其准确性。

本报告的研究及内容的验证,说明了测定弹性模量e和泊松比的实验是可行的,并且可以得到较高的准确性。

这样,将来可以使用本报告的研究成果,为材料的运用提供依据。

综上所述,以《弹性模量e和泊松比的测定实验报告》为标题的实验报告,阐述了从材料的选择、实验装置的组装、实验程序的进行、数据的采集、计算的验证,以及研究成果的应用等方面,展示了测定弹性模量e和泊松比的实验及其可行性。

弹性模量的测量实验报告

弹性模量的测量实验报告一、实验目的1、掌握测量弹性模量的基本原理和方法。

2、学会使用相关实验仪器,如拉伸试验机等。

3、加深对材料力学性能的理解,培养实验操作能力和数据处理能力。

二、实验原理弹性模量是描述材料在弹性变形阶段应力与应变关系的比例常数,通常用 E 表示。

对于一根长度为 L、横截面积为 S 的均匀直杆,在受到轴向拉力 F 作用时,其伸长量为ΔL。

根据胡克定律,在弹性限度内,应力(σ = F/S)与应变(ε =ΔL/L)成正比,比例系数即为弹性模量E,即 E =σ/ε =(F/S)/(ΔL/L) = FL/(SΔL)。

在本实验中,通过测量施加的拉力 F、试件的初始长度 L、横截面积 S 和伸长量ΔL,即可计算出弹性模量 E。

三、实验仪器1、拉伸试验机:用于施加拉力并测量力的大小。

2、游标卡尺:测量试件的直径,以计算横截面积。

3、钢尺:测量试件的长度。

四、实验材料选用圆柱形的金属试件,如钢材。

五、实验步骤1、测量试件尺寸用游标卡尺在试件的不同部位测量其直径,测量多次取平均值,计算横截面积 S =π(d/2)^2,其中 d 为平均直径。

用钢尺测量试件的初始长度 L。

2、安装试件将试件安装在拉伸试验机的夹头上,确保试件与夹头同轴,且夹持牢固。

3、加载测量缓慢启动拉伸试验机,逐渐施加拉力 F,记录下不同拉力下试件的伸长量ΔL。

加载过程应均匀缓慢,避免冲击。

4、数据记录记录每次施加的拉力 F 和对应的伸长量ΔL,至少测量 5 组数据。

5、实验结束实验完成后,缓慢卸载拉力,取下试件。

六、实验数据处理1、计算应变根据测量得到的伸长量ΔL 和初始长度 L,计算应变ε =ΔL/L 。

2、计算应力由施加的拉力 F 和横截面积 S,计算应力σ = F/S 。

3、绘制应力应变曲线以应力为纵坐标,应变为横坐标,绘制应力应变曲线。

4、计算弹性模量在应力应变曲线的弹性阶段,选取线性较好的部分,计算其斜率,即为弹性模量 E 。

金属弹性模量实验报告

金属弹性模量实验报告金属弹性模量实验报告引言金属弹性模量是衡量金属材料抵抗变形和恢复能力的重要指标。

通过实验测量金属的弹性模量,可以了解其力学性能和应用范围。

本实验旨在通过不同金属材料的拉伸实验,测量其弹性模量,并探讨实验结果的影响因素。

实验原理弹性模量是指材料在受力作用下产生弹性变形的能力。

实验中常用的测量方法是拉伸实验。

拉伸实验中,将金属试样置于拉力机上,施加一定的拉力,测量应变和应力的关系,从而得到弹性模量。

实验步骤1. 准备金属试样:选择不同金属材料的试样,如铜、铁、铝等,并确保试样尺寸一致。

2. 安装试样:将试样固定在拉力机上,确保试样的两端与夹具之间的距离一致。

3. 施加拉力:逐渐增加拉力,记录每个拉力下试样的长度变化。

4. 计算应变:根据试样长度的变化计算应变,并记录。

5. 计算应力:根据施加的拉力和试样的截面积计算应力,并记录。

6. 绘制应力-应变曲线:将应力和应变的数据绘制成曲线图。

7. 计算弹性模量:根据应力-应变曲线的斜率计算弹性模量。

实验结果通过实验测量得到的应力-应变曲线如下图所示:(插入应力-应变曲线图)根据曲线的斜率,计算得到不同金属材料的弹性模量如下:铜:XXX GPa铁:XXX GPa铝:XXX GPa讨论1. 不同金属材料的弹性模量差异:实验结果表明,不同金属材料的弹性模量存在较大差异。

这是由于金属的晶体结构和原子间的键合方式不同所导致的。

晶体结构越紧密,原子间的键越强,材料的弹性模量越大。

2. 弹性模量与应力-应变曲线的关系:应力-应变曲线的斜率越大,表示材料的弹性模量越大。

弹性模量的大小反映了材料对应力的抵抗能力,斜率越大表示材料越难变形,具有较高的刚性。

3. 实验误差的影响:实验中可能存在的误差包括试样尺寸的测量误差、夹具固定不稳造成的应变误差等。

这些误差会对实验结果产生一定的影响,需要在实验设计和数据处理中予以考虑。

结论通过拉伸实验测量了不同金属材料的弹性模量,并得到了应力-应变曲线。

杨氏弹性模量的测定实验报告

杨氏弹性模量的测定实验报告

目录

1. 实验目的

1.1 实验原理

1.1.1 弹性模量的定义

1.1.2 杨氏弹性模量的计算公式

1.2 实验仪器

1.3 实验步骤

1.4 数据处理

1.5 实验结果与分析

1.6 实验结论

1. 实验目的

通过本实验,旨在掌握杨氏弹性模量的测定方法,了解弹性模量的物理意义,以及实验中应注意的问题。

1.1 实验原理

1.1.1 弹性模量的定义

弹性模量是材料抗拉伸性能的指标,是描述材料抵抗拉伸形变的能力的物理量。

1.1.2 杨氏弹性模量的计算公式

杨氏弹性模量可以通过测得的外力、拉伸长度和截面积等参数,使用以下公式进行计算:

$$

E = \frac{

F \cdot L}{A \cdot \Delta L}

$$

1.2 实验仪器

本实验所需的仪器包括拉伸试验机、标尺、外力计等。

1.3 实验步骤

1. 将试样放置于拉伸试验机上,并进行固定。

2. 施加外力,逐渐增加拉伸长度,记录相应数据。

3. 根据实验数据计算杨氏弹性模量。

1.4 数据处理

利用实验中测得的数据,按照计算公式进行处理,求解杨氏弹性模量。

1.5 实验结果与分析

根据实验测得的杨氏弹性模量数值,进行结果分析,比较实验数据之

间的差异,探讨可能的原因。

1.6 实验结论

总结实验过程中的得失,对实验结果进行概括,并讨论可能存在的误

差和改进方法。

动力学法测弹性模量实验报告

动力学法测弹性模量实验报告实验一:用动力学法测弹性模量实验目的:1.掌握用动力学法测弹性模量的基本原理和方法;2.了解实际材料的弹性特性和应力-应变关系。

实验器材:1.弹簧振子2.弹簧3.负载盘4.不锈钢丝5.拉力计6.密度砝码7.记录纸及钢尺8.电子计时器实验原理:弹性模量是材料的一种基本力学性质,其定义为单位面积内材料拉伸或压缩所产生的应力与应变之比。

常用的弹性模量有剪切模量、压缩模量和杨氏模量等。

本实验主要测量杨氏模量,通过测量钢丝振子在同样拉力作用下的振动周期,从而计算出杨氏模量。

实验步骤:1.将弹簧振子转换为竖直放置的状态,用螺母将拉力计固定在试验台上,并按照实验要求调整负载盘的高度;2.将电子计时器置于振动台下方,以方便记录测量数据;3.不断调整负载盘的负载,直到弹簧振子达到稳定振动;4.应根据所选取的$h$值,使用恒力法或恒周期法进行实验。

-对于恒力法,可以将振动台恒定在一定高度,固定负载盘的负载,同时测量弹簧振子下方的加速度,重复多次取平均值。

-对于恒周期法,通过调整负载盘的负载来改变振动自由振动的周期,并记录下来。

5.根据实验测量值,计算出弹簧振子的振动频率,并按照公式计算出杨氏模量。

实验结果与分析:通过实验测量的振动周期和负载,可以得到如下数据:$$\begin{align*}T_1 &= 0.42\,s, \quad F_1 = 20\,N \\T_2 &= 0.38\,s, \quad F_2 = 30\,N \\T_3 &= 0.34\,s, \quad F_3 = 40\,N \\T_4 &= 0.30\,s, \quad F_4 = 50\,N \\\end{align*}$$根据经典弹性理论,可以得到振动周期与弹性系数之间的关系:$$T = 2\pi\sqrt{\frac{m}{k}}$$其中,$T$为周期,$m$为弹簧的质量,$k$为弹性系数。

水泥混凝土抗压弹性模量试验报告

水泥混凝土抗压弹性模量试验报告试验报告:水泥混凝土抗压弹性模量试验一、引言水泥混凝土是一种常见的建筑材料,其性能的研究对于工程实践具有重要意义。

抗压弹性模量是水泥混凝土在受到压力时变形的能力,是评价其抗压性能的重要指标之一、本试验旨在通过在试验机上施加荷载,测定水泥混凝土的抗压弹性模量。

二、试验目的1.测定水泥混凝土的抗压弹性模量。

2.掌握试验方法和步骤,提高实验操作能力。

三、试验原理抗压弹性模量是指材料在受到压力时的弹性变形能力,表示为E。

在水泥混凝土试件上施加荷载时,会产生弹性变形和塑性变形,其中弹性变形可恢复,而塑性变形不可恢复。

根据胡克定律,弹性变形应力与应变之比为弹性模量,即:E=σ/ε其中,E为弹性模量,σ为应力,ε为应变。

四、试验材料和设备1. 水泥混凝土试件:规格为150mm * 150mm * 150mm的立方体试件。

2.试验机:具备恒定速率加载和加载屏幕显示的压力机。

3.涂料刷和刮板:用于将试件表面平整和清除杂质。

4.毛巾:用于清洁试件和试验机。

五、试验步骤1.准备工作将试件从水中取出并完全晾干,用涂料刷和刮板将试件表面平整,并清除杂质。

将试件放置在试验机的加载平台上。

2.开始试验a.打开试验机电源,启动试验机。

b.选择加载速率并将其设置为恒定的数值。

通常建议的加载速率为0.5MPa/s。

c.显示屏上会显示荷载值和位移值,记录试验开始时的位移值。

3.施加荷载a.使用试验机的控制面板上的按钮,将荷载施加到试件上。

推荐初始荷载为10%试件的预设极限荷载。

b.记录每隔1分钟的位移值和对应的荷载值。

直到试件达到预设极限荷载或试验结束。

4.结束试验a.当试件达到预设极限荷载时,停止加载。

记录此时的荷载和位移值。

b.停止试验机并关闭电源。

六、数据处理和结果分析1.计算应力和应变根据试验得到的荷载和试件的几何尺寸,计算出试件在不同荷载下的应力值。

2.绘制应力-应变曲线将不同荷载下的应力和应变值绘制在坐标图上,得到应力-应变曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

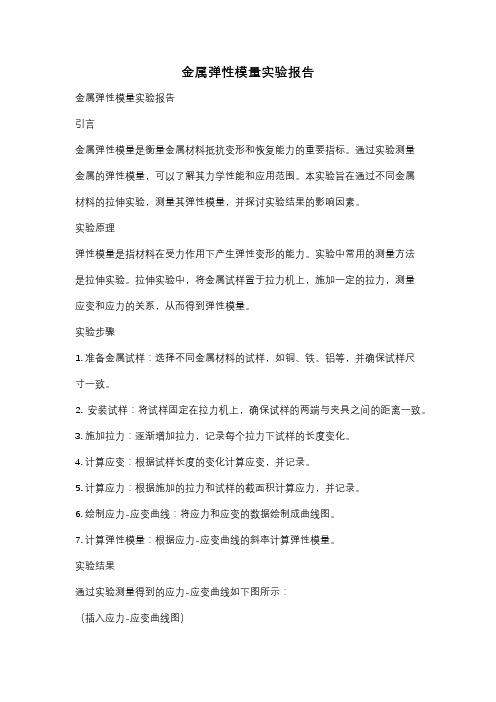

(4)静力受压弹性模量试验结果 试件 编号 试件 序号 试验 日期 龄期 初始荷载 (d) F0(N) 控制荷载 Fa(N) 测量标距 L(mm) 承压面积 A(mm2) 静力受压弹性模量Ec(MPa) 单值 组值

检测评定依据:

试验结论:

试验

复核

批准

单位(章)

混凝土静力受压弹性模量试验报告

委托单位 工程名称 施工部位 代表数量 报告编号 委托编号 记录编号 报告日期 (1)技术条件 设计强度等级 理论配合比 工地拌和方法 制件时坍落度(mm) 制件日期 工地捣实方法 制件时扩展度(mm) 试件尺寸(mm) (2)混凝土使用材料情况 材料名称 水泥 掺和料1 掺和料2 细骨料 粗骨料 外加剂1 外加剂2 拌和水 材料产地 品种规格 设计弹性模量(MPa) 施工配合比

表号:铁建试报17 批准文号:铁建设函【2009】27号

理论配合比报告编号 制件捣实方法 制件维勃稠度(s) 养护方法

பைடு நூலகம்

报告编号

施工拌和用料量(kg/m3)

(3)静力受压弹性模量试验前、后轴心抗压强度试验结果 试件 编号 试件 序号 试验 日期 龄期 折算系数 (d) 破坏 荷载 F(N) 静力受压弹性模量试验前 静力受压弹性模量试验后 轴心抗压强度fcp(MPa) 轴心抗压强度f′cp(MPa) 单值 组值 单值 组值