铝合金制作与安装工艺流程图

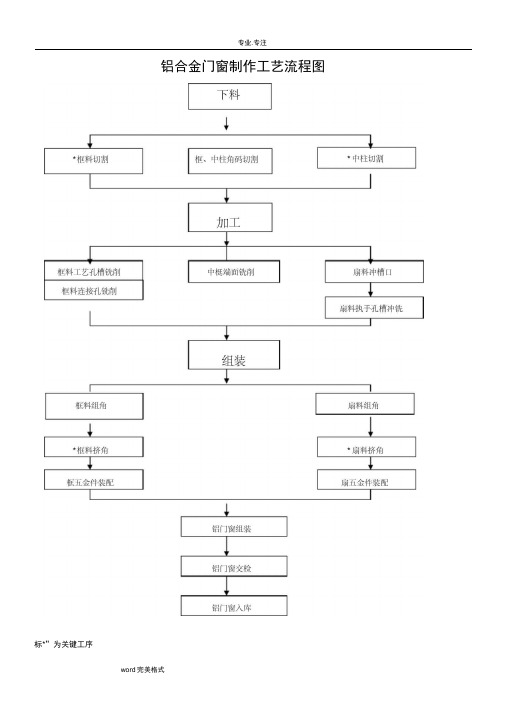

铝合金门窗工艺流程图

一、铝合金门窗工艺流程图(总3页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除一、铝合金门窗工艺流程图0 [4 g6 p ^* ~* _放样→ 下料→ 机加工→ 组件拼装→ 安装二、制作:# I4 B! s0 Z" Q8 h4 M0 Y* Z$ J8 Z1 放样在加工前应根据施工图进行翻样,校核施工土建尺寸,并据以制作各节点部位样板,用样板,用样板在杆件需要加工的部分划线放样作为加工依据。

2 下料* u7 ~, ]+~ |+ U7 I下料前应进行校正调直,下料应使用双头切割机。

3 机加工铝合金门窗要对杆件进行孔、槽、豁、榫的加工后才能安装,孔:孔位允许偏差± 0.5mm ,孔距允许偏± 0.5mm ,累计误差不大于± 0.1mm9 {% x: v# j9 i4 j2 F6 w" v槽:定位尺寸± 0.5mm 。

# }( R5 \+ c4 n; B) Y6 c/ ^7 w& Q槽尺寸± 0.5mm 。

豁尺寸± 0.5mm 。

榫尺寸± 0.5mm 。

孔的加工方法可采取钻孔,也可以冲孔。

槽、豁、榫加工可采取铣加工成型,也可以采取冲切成型,杆件在加工过程中,堆放时每层应用抱有软塑料套的垫条隔断,不得使杆件直接接触,以免损坏镀膜表面,垫条间不大于 1m 。

! 8 K3 G3 U6 @& u0 E6 w8 }7 y上下要对齐,以免影响杆件变形。

4 组件拼装组件,杆间连接,按设计分别采用铆接,螺栓等,连接应牢固,各连接缝隙应进行可靠的密封处理。

6 H9 l4 S; N C. K组件框允许偏差见表:表: Untitled-19 c# J5 u: z1 Y0 m拼装好的框件应垂直堆放,下面用有套的垫木垫好,不准随便在地面堆放。

三、产品的保护: O _) v# |" O# j, R3 S已加工、拼装完毕的门窗框半成品、成品在运输前应全部用塑料纸或胶带纸包扎完毕,以免表面擦伤。

铝模板全过程施工工艺及图解(含效果展示)

➢ “垫片”,起到加厚的 作用。当销钉与铁片锁 紧构配件时,而不能起 到锁紧的功能时,可以 加厚垫片,达到锁紧功 能。

第八页,共57页。

“铁片”,起到锁住 销钉的作用。

“托撑”,起到承受 竖向荷载的传递作用。

第九页,共57页。

“流星锤”,主要与托 撑的立杆相连,多用 于龙骨下面。

顶板拼装、加固 浇筑混凝土

拆模,下一循环

第十五页,共57页。

拆模,下一循环

浇筑混凝土 顶板拼装、加

固 安装龙骨 安装C槽

支梁底梁旁

支墙模板

三、墙柱模板体系

柱墙加固采用对拉螺杆进

行加固,加固间距1000左 右。

第十六页,共57页。

1、施墙工准柱备模板施工工艺流程

定位放线、 标高传递

安装墙柱 模板定位 装置

墙柱大钢模

所有墙柱楼板等

墙柱

铝合金,小板,轻巧,可单人拆卸

钢材,大板,笨重,需起重设备配合装卸

两个人配合即可完成安装,周转,安装拆卸均无需塔吊,施 单块板至少需要四人配合安装,周转,安装拆卸必须依赖塔吊,施工难

工难度非常低

度非常高

可重复周转使用 300 次,返厂率最多 25%,材料均可重复使 可重复周转使用 100 次,返厂率至少30%,且再次利用率不高,进行较大

模,从龙骨开始,取下销钉,拆下板模,再拆C槽, 再拆柱模。整个过程中,遇到有托撑处,不能拆除。 当达到混凝土强度后拆除,一般要配4-6层的托撑立 杆、流星锤等构配件。

第四十六页,共57页。

五、混凝土成型质量

1、外墙砼成型质量

第四十七页,共57页。

2、内墙砼成型质量

第四十八页,共57页。

内墙砼成型质量

铝合金门窗制作工艺流程及安装事项

铝合金门窗制作工艺流程及安装事项第一章工艺流程第一节、平开门窗工艺流程锯切主型材→开V型口→铣排水孔→形钢下料→装型钢→焊接→清角→手动铣槽→钻五金孔→切玻璃压条→装密封条→装玻璃压条→装五金配件→检验→包装→入库第二节、推拉门窗工艺流程锯切型材→铣排水孔→切型钢→装型钢→装毛条→焊接→清角→手动铣槽→钻五金孔→切玻璃压条→装密封条→装玻璃压条→切防风条→防风条钻孔→防风条铣槽→防风条装毛条→装防风条→装缓冲块→装滚轮→框扇组合→装密封桥→装月牙锁→检验→包装→入库第二章工艺制定、完善铝合金门窗组装工艺多,每一道工序对产品性能都有影响,根据产品性能要求,我们对每一道工序的工艺条件及对产品性能影响进行对比,不断调整工艺,确定最佳工艺参数,使产品达到标准要求工艺的制定。

以下是几个主要工序的工艺流程情况。

第一节、型材下料使用HYSJ02—3500塑铝型材双角锯。

工作气压0.4—0.6MPa,耗气量100L/min,采用无级调速,工作长度450—3500mm,使用此锯下料,尺寸公差控制在±0.5mm以内。

在使用双角锯下料前,首先根据图纸及下料单确定下料尺寸。

在批量生产时,应先下一樘,检验合格后,再投入成批生产。

生产时应不断抽检构件尺寸,以保证产品批量的合格率。

第二节、铣水槽使用HYDX—01塑铝型材多功能铣床。

工作气压0.4—0.6MPa,耗气量45L/min,铣刀规格Ф4mm*100mm、Ф4mm*75mm,铣头转速2800转/ min。

在铣水槽前一定要清楚漏水孔的数目、位置,弄清之后,先将要铣的型材放在托米架上正确位置,然后开始铣切,另外,在铣水槽时一定要注意水槽位置。

在铣平开窗固定窗时,一定要根据窗型是内平开,还是外平开,以及具体的安装方法来确定水槽方向。

每班应及时进行屑渣清理和导轴润滑。

第三节、开V型口V型切割锯用于铝合金型材90°V形槽的下料,适用于料宽120 mm,长度1800 mm。

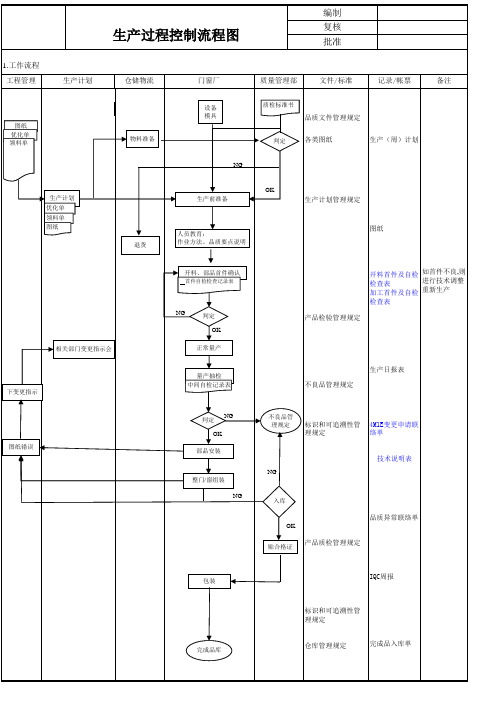

铝合金门窗生产过程控制流程图

生产过程控制流程图

复核

批准

1.工作流程 工程管理

生产计划

仓储物流

门窗厂

质量管理部

文件/标准

记录/帐票

备注

图纸 优化单 领料单

物料准备

设备

质检标准书

模具

品质文件管理规定

判定

各类图纸

生产(周)计划

NG

生产计划 优化单 领料单 图纸

生产前准备

OK 生产计划管理规定

退货

人员教育: 作业方法、品质要点说明

图纸

相关部门变更指示会 下变更指示

开料、部品首确认

首件自检检查记录表

NG

判定

OK

正常量产

量产抽检 中间自检记录表

开料首件及自检 如首件不良,则

检查表

进行技术调整

加工首件及自检 重新生产

检查表

产品检验管理规定

不良品管理规定

生产日报表

图纸错误

判定 NG OK

部品安装

整门/窗组装 NG

不良品管 理规定

标识和可追溯性管 4M1E变更申请联

理规定

络单

技术说明表 NG

入库

品质异常联络单 OK

贴合格证 产品质检管理规定

包装

IQC周报

完成品库

标识和可追溯性管 理规定

仓库管理规定

完成品入库单

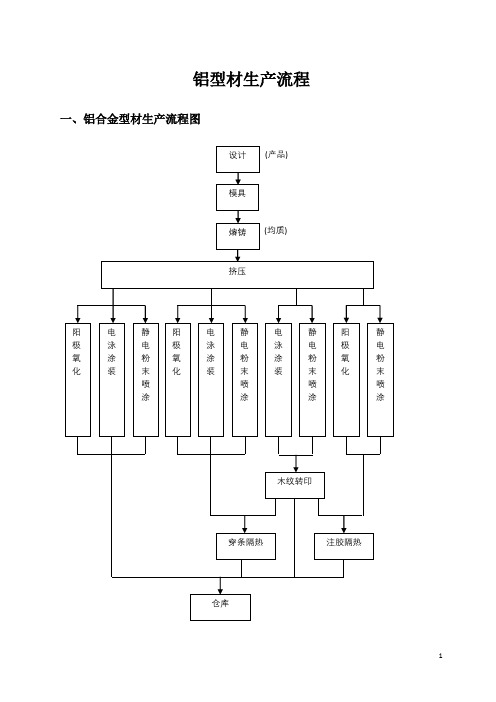

铝合金生产流程

铝型材生产流程一、铝合金型材生产流程图一、产品设计篇根据客户的来样或者来图,由专业的技术人员进行对接,讨论型材的最优化设计方案,并组织公司人员进行评审,出具标准图纸后双方签字确认。

二、模具篇 根据使用需求详细了解开模产品参数,如:规格尺寸、力学性能等、形态结构(产品规格尺寸、结构的难易程度会直接影响开模定制的成本投入);根据以上了解,技术人员开始出具模具设计图纸,以及技术参数; 1、模具加工工艺流程图模具:平流模客户沟通来图/来样 图纸评审标准图绘制 客户确认开模通知 图纸批准 图纸发放模具:分流模三、熔铸篇铝棒的质量是直接影响整个产品质量的首要一环。

为了确保铝棒的质量达到国际先进水平,从设备的投入,工艺的优化和材料的确挑选,我公司作出如下工作:1、好的产品质量首先要有先进的设备作为基础,我公司配备具有自动加料、电磁搅拌功能的先进节能环保铝棒熔铸炉、深井式热顶铸棒机和铝棒均质炉。

使用在线除气、净化系统;全线采用PLC控制系统。

2、合金化学成分的合理性直接影响挤压性能及产品力学性能。

为了确保合金成分的合理配比,我公司引进德国电磁波光谱仪严格控制化学成份,多次进行成份复验。

3、铝锭的来源:选用国内外优质的A00铝锭,分别来自国内十大铝厂以及加拿大、澳大利亚等国进口。

4、现生产各种规格铝棒:∮101、∮120、∮152、∮178、∮254等多种规格。

5、铝锭融化温度为750℃,均质温度为570℃。

(一)、对比优点:选用先进设备、优质原料、独特工艺和先进的检测设备。

选用优质纯铝锭(99.7% A00 AL)作为原料,配备具有自动加料、电磁搅拌功能的先进节能环保铝棒熔铸炉、深井式热顶铸棒机和铝棒均质炉。

使用在线除气、净化系统;全线采用PLC控制系统。

引进德国的电磁波光谱仪严格控制化学成份。

何为均质以及均质的好处:铸锭均匀化,可以消除铸锭残余应力,提高塑性,改善加工性能,提高挤压制品的掠夺速度及表面质量。

铝门窗生产工艺流程图

铝合金门窗制作工艺流程图标*”为关键工序(一)、下料(关键工序)A、工序流程:*为关键工序B、操作方法1、领料后仔细确认下料加工单和优化单材料与实物一致。

2、确认下料方式(90°或45°或异型)3、确认型材放置方向是否正确。

4、根据不同的型材选择不同的工装卡具。

5、根据不同的型材调整锯片的进给速度和冷却剂的喷射量。

6、45°下料时应仔细测量料高,如果安装模具要经锯床水平台面与料的最高点做料高,不许单独测量原材料的料高(测料高采用游标卡尺,至少3点,以平均值为准)7、下料时必须严格执行首检制,确认无误后方可成批下料(由工艺员、质检员、班长认可并做好首检记录),并且在下料过程中要进行抽检。

&主操手和副操手应互检,每次调整尺寸或角度,副操手应复合尺寸和角度,防止批量尺寸或角度出现错误,9、角码要根据不同的型材试装后,方可成批下料,样窗及私人窗,如果没有订购角码,可自行配制,应以间隙不大于0.2为准。

工程用角码一定按设计要求提角码料切割。

10、工件的数量应以生产部下发的下料单或班长经书面形式提供的数量为准,确保数量无误(生产部或班长签字为准)。

11、尺寸:框料0—— +0.5 ;扇料—0.5 —— 0.。

12、下完料后要及时清除腔内的铝屑(用压缩空气吹,但是要注意安全),要按照不同的规格,标明尺寸/数量,分类码放整齐,不同规格不能混放,转到下道工序时要办好交接记录(填好工艺卡片)。

13、合格下料转到下道工序后,下料任务单由下料工签字后交组长保存,以便查阅。

14、需交接班时,应有记录,并作好交接手续。

由于交接不当而出现的问题由交接双方负同责15、检查方法:检查首件记录、现场抽查、按照批量3%抽查且不少于5根。

C、质量控制点:1、型材下料后的长度L±0.52、角度偏差一10 'D、检验标准:下料长度L±0.5,角度偏差—10 ',型材不得夹伤和变形,切口平整,不准缺角或留有断E、基本要求:1、人员要求:经过机械设备操作规程的培训,考核合格,熟悉本职工作的所有程序。

铝的生产工艺流程图

铝的生产工艺流程图

铝的生产工艺流程图

铝是一种常见的轻金属,广泛应用于建筑、交通、电子等领域。

下面是铝的生产工艺流程图。

1. 铝矿石的选矿

铝矿石一般包括如红铁矿、褐铁矿等,需要经过选矿才能得到纯度足够高的铝矿石。

选矿的主要过程包括:破碎、磨矿、浮选等,以提高铝的品位。

2. 铝矿石的熔炼

选矿后的铝矿石经过破碎、磨细等处理后,进入熔炼过程。

首先将矿石与氧化剂(如纳氯或纳硝)混合,并加入一定量的电解质。

然后将混合物加热至熔点,使铝和其他杂质分离,生成铝液。

3. 铝液的电解精炼

铝液经过熔炼后,含有较高的杂质,需要进行电解精炼。

将铝液倒入装有铝质阳极和钢质阴极的电解槽中,通过流过的电解质溶液中的电流,使铝离子在阳极释放,并在阴极上沉积成纯铝。

4. 铝的铸造或轧制

经过电解精炼后得到的纯铝,可以用于铸造或轧制。

铸造是将铝液倒入预先制作好的铝模具中,等待冷却固化后取出,得到铝件。

轧制是将铝液经过挤压或轧制,使其变形成所需形状,

如板材、管材等。

5. 铝材的加工与处理

铝件由于其较高的柔韧性和可塑性,可以进行各种加工与处理。

常见的加工与处理方法有:锻造、挤压、拉伸、焊接、切割等。

这些方法可以进一步加工得到各种形状的铝制品,如铝合金门窗、铝合金隔热板等。

总结起来,铝的生产工艺流程主要包括:铝矿石的选矿、矿石的熔炼、铝液的电解精炼、铸造或轧制与铝材的加工与处理。

这些过程将铝矿石转化为纯度高且形状多样的铝制品,以满足不同领域的需求。

铝的生产工艺在不断改进与创新,以提高生产效率、节约能源等方面有着重要意义。

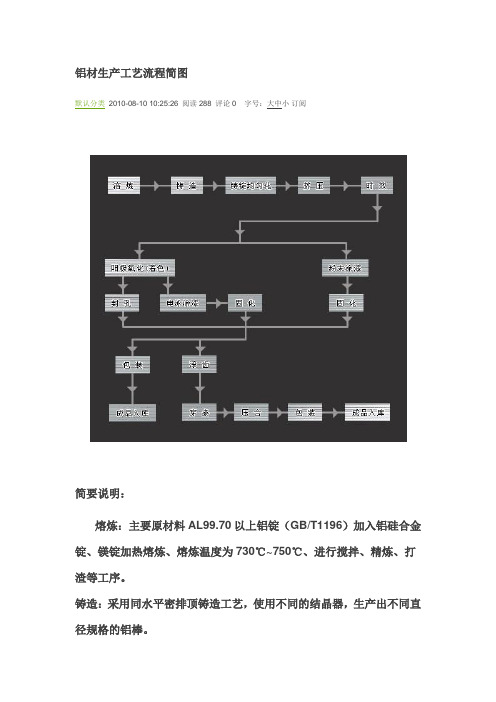

铝材生产工艺流程简图

铝材生产工艺流程简图默认分类2010-08-10 10:25:26 阅读288 评论0 字号:大中小订阅简要说明:熔炼:主要原材料AL99.70以上铝锭(GB/T1196)加入铝硅合金锭、镁锭加热熔炼、熔炼温度为730℃~750℃、进行搅拌、精炼、打渣等工序。

铸造:采用同水平密排顶铸造工艺,使用不同的结晶器,生产出不同直径规格的铝棒。

铸锭均匀化:采用575℃保温6小时快速冷却。

挤压:铝棒加热到450℃左右,采用规定的模具,用挤压机挤压出各种规格的型材,并急速风冷或水冷,调直、锯切、装框。

时效:采用190℃~195℃保温3.5小时左右,然后采用强制风冷的工艺。

阳极氧化(着色):以铝基材为阳极,置于电解液中通电,阳极产生氧原子、氧原子有很强的氧化性,在铝基材表面生成一层性能优良的Al2O3保护层,着色采用电解着色工艺,将金属离子(镍离子、亚锡离子)填充到Al2O3保护层中,使氧化膜显现出不同的颜色。

封孔:采用Ni2+、F-冷封孔工艺。

电泳涂漆:将经过阳极氧化(着色)的型材放入电泳槽中,通电使丙烯酸树脂附着在型材表面。

固化:将电泳涂漆的型材在180+20℃温度下,用30分钟左右烘干固化。

粉未喷涂:铝型材基材经过铬化前处理,通过静电喷涂上粉未涂料。

固化:将粉未涂料的型材在200℃温度下烘烤10分钟。

滚齿、穿条、压合:采用穿条式工艺生产隔热铝型材、首先生产出带槽位的铝型材,用专用的滚齿设备在槽位上开出0.5~1.0mm深的齿来。

穿入尼龙隔热条PA66—GF,用压合设备将两支铝型材复合在一起,生产出具节能性能的隔热铝型材。

铝棒是铝产品的一种,铝棒的熔铸包括熔化、提纯、除杂、除气、除渣与铸造过程。

We buy some aluminum ingot from xx,then we add some chemical ingredie nts to f urnace to melt it.To make aluminum sticks.Then the aluminum si cks will be conveyed to the Aluminium extrusion plant,th e aluminum sticks will be heated with the temperature about 400-50 0℃in the Industrial furnace .And they will be c ut down into shorter sticks,they are so soft that they can be extruded .you can see their shapes change.there are some moulds. they ar e different in size and shape.according to th e customers’ demands ,they will give us somem ould drawings.we will design the specific mou lds to meet the customers’ demands.they will cutted into different length.Secondly,they will be conveyed to the aging fu rnaces to aging treatment(aging exsolution) to make aluminum become harder and harder,if we do not go through the aging treatment,they feel a little soft,if we press it use fingers,they can n ot back to the prior shape,however they can(时效处理了的),according to the customers’demand s,they will be conveyed different workshops.anodic oxidation(surface treatment)to enhance the hardness and abrasive resistance and extend the service life,we need anodic oxidation.it is a necessary link.after the procedure ,there will be oxidation film,which will protect the aluminum.electrophoresiselectrophorese the aluminum ,there are a lot of advantages.1.increase the hardness of oxidation film.2.increase the adhesion of oxidation film avoiding falling off and aging resistance3.abrasive resistance, weather resistance, alkali resistance4.the surface become more colorful and Specular glossspraying equipmentpowder coating。

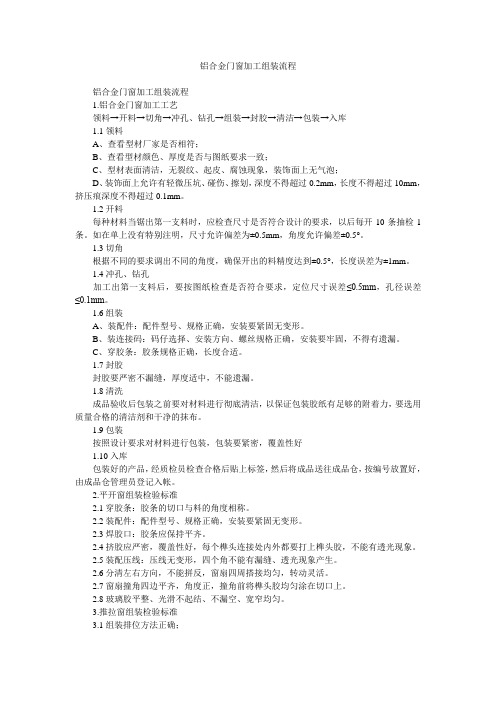

铝合金门窗加工组装流程

铝合金门窗加工组装流程铝合金门窗加工组装流程1.铝合金门窗加工工艺领料→开料→切角→冲孔、钻孔→组装→封胶→清洁→包装→入库1.1领料A、查看型材厂家是否相符;B、查看型材颜色、厚度是否与图纸要求一致;C、型材表面清洁,无裂纹、起皮、腐蚀现象,装饰面上无气泡;D、装饰面上允许有轻微压坑、碰伤、擦划,深度不得超过0.2mm,长度不得超过10mm,挤压痕深度不得超过0.1mm。

1.2开料每种材料当锯出第一支料时,应检查尺寸是否符合设计的要求,以后每开10条抽检1条。

如在单上没有特别注明,尺寸允许偏差为±0.5mm,角度允许偏差±0.5°。

1.3切角根据不同的要求调出不同的角度,确保开出的料精度达到±0.5°,长度误差为±1mm。

1.4冲孔、钻孔加工出第一支料后,要按图纸检查是否符合要求,定位尺寸误差≤0.5mm,孔径误差≤0.1mm。

1.6组装A、装配件:配件型号、规格正确,安装要紧固无变形。

B、装连接码:码仔选择、安装方向、螺丝规格正确,安装要牢固,不得有遗漏。

C、穿胶条:胶条规格正确,长度合适。

1.7封胶封胶要严密不漏缝,厚度适中,不能遗漏。

1.8清洗成品验收后包装之前要对材料进行彻底清洁,以保证包装胶纸有足够的附着力,要选用质量合格的清洁剂和干净的抹布。

1.9包装按照设计要求对材料进行包装,包装要紧密,覆盖性好1.10入库包装好的产品,经质检员检查合格后贴上标签,然后将成品送往成品仓,按编号放置好,由成品仓管理员登记入帐。

2.平开窗组装检验标准2.1穿胶条:胶条的切口与料的角度相称。

2.2装配件:配件型号、规格正确,安装要紧固无变形。

2.3焊胶口:胶条应保持平齐。

2.4挤胶应严密,覆盖性好,每个榫头连接处内外都要打上榫头胶,不能有透光现象。

2.5装配压线:压线无变形,四个角不能有漏缝、透光现象产生。

2.6分清左右方向,不能拼反,窗扇四周搭接均匀,转动灵活。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

签字

日期

描图

审核

设计

标准化

校对

批准

企业名称

北京庭凯门窗工程有限公司

工序名称

下 料

产品型号、名称

工艺文件

编号

页

数

共13页

第2页

产品部位

名 称

中梃

工序号

2

设 备

名 称

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

序号

内容

序号

内容

允差

内容

方法

量检具名称

1

密封条的镶嵌部位必须全部压入型材的安装槽内

注意密封条型号不能用错

目测检验

目测

2

密封条嵌入型材槽内后要保证密封条平整,且不能过分拉伸或处于拉直状态

注意密封条接口位置不能错

3

密封条质量要达到GB12002的标准要求

4

不允许有脱槽现象,使用整根胶条,接缝处应处于框、扇上端

注意避免拐角处胶条脱槽

北京庭凯门窗工程有限公司铝合金窗制作及安装工艺流程图

*关键工序

企业名称

北京庭凯门窗工程有限公司

工序名称

下 料

产品型号、名称

工艺文件

编号

页

数

共13页

第1页

产品部位

名 称

框、扇

工序号

1

设 备

名 称

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

更改单号

签字

日期

更改状态

更改单号

签字

日期

描图

审核

设计

标准化

校对

批准

企业名称

北京庭凯门窗工程有限公司

工序名称

装胶条

产品型号、名称

工艺文件

编号

页

数

共13页

第8页

产品部位

名 称

框、扇

工序号

8

设 备

名 称

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

序号

内容

允差

内容

方法

量检具名称

1

长度偏差

±0.5

不合格型材不得使用

长度用卷尺测量

钢卷尺

2

角度偏差

±0.5

型材用轻拿轻放,避免划伤表面。

角度用角度尺测量

3

型材表面光洁,无明显划痕擦伤

首件必须检查合格后,方可成批下料下好的料要放在专用料台或料车上

检测数量不少于每件数的5%

更改状态

更改单号

签字

日期

更改状态

内容

允差

内容

方法

量检具名称

1

高度B≤2000;宽度A≤2000

±1.5

保证组角缝隙均匀

用钢卷尺测量高度,宽度

钢卷尺

2

对角线尺寸L=L1-L2

2

用钢卷尺测量对角线

钢卷尺

3

铆接牢固、尺寸准确、90

±0.5

用角度尺测量

角度尺

4

相邻两构件高低差

0.8

每件检查

游标卡尺

5

去毛刺

保证产品表面光洁、平整

目测

更改状态

允差

内容

方法

量检具名称

1

长度偏差

±0.5

不合格型材不得使用

长度用卷尺测量

钢卷尺

2

型材表面光洁,无明显划痕擦伤

首件必须检查合格后,方可成批下料下好的料要放在专用料台或料车上

检测数量不少于每件数的5%

更改状态

更改单号

签字

日期

更改状态

更改单号

签字

日期

描图

审核

设计

标准化

校对

批准

企业名称

北京庭凯门窗工程有限公司

签字

日期

描图

审核

设计

标准化

校对

批准

企业名称

北京庭凯门窗工程有限公司

工序名称

角码切割

产品型号、名称

工艺文件

编号

页

数

共13页

第5页

产品部位

名 称

角码

工序号

5

设 备

名 称

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

序号

内容

允差

内容

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

序号

内容

允差

内容

方法

量检具名称

1

高度B≤2000;宽度A≤2000

±0.5

保证各铆接点、缝隙均匀

用钢卷尺测量高度,宽度

钢卷尺

2

高度B>2000;宽度A>2000

±2

保证各铆接点、缝隙均匀

更改状态

更改单号

签字

日期

更改状态

更改单号

签字

日期

描图

审核

设计

标准化

校对

批准

企业名称

北京庭凯门窗工程有限公司

工序名称

框扇装配

产品型号、名称

用钢卷尺测量高度,宽度

钢卷尺

3

对角线尺寸L=L1-L2

a高度尺寸≤2000

≤2

用钢卷尺测量对角线

钢卷尺

b高度尺寸>2000

≤3

用钢卷尺测量对角线

钢卷尺

4

铆接牢固、尺寸准确、90

±0.5

用角度尺测量

角度尺

5

相邻两构件高低差

0.8

每件检查

游标卡尺

6

去毛刺

保证产品表面光洁、平整

目测

更改状态

更改单号

签字

日期

更改状态

更改单号

签字

日期

描图

审核

设计

标准化

校对

批准

企业名称

北京庭凯门窗工程有限公司

工序名称

组角

产品型号、名称

工艺文件

编号

页

数

共13页

第7页

产品部位

名 称

扇

工序号

7

设 备

名 称

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

序号

描图

审核

设计

标准化

校对

批准

企业名称

北京庭凯门窗工程有限公司

工序名称

钻执手孔

产品型号、名称

工艺文件

编号

页

数

共13页

第4页

产品部位

名 称

扇(下横)

工序号

4

设 备

名 称

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

游标卡尺

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

序号

内容

检测数量不少于每件数的5%

2

1型口深度偏差

±0.4

首件要检查,合格后再批量加工

用游标卡尺测量

游标卡尺

3

1型口宽度偏差

±0.4

首件要检查,合格后再批量加工

用游标卡尺测量

游标卡尺

4

1型口位置偏差

±0.4

首件要检查,合格后再批量加工

用游标卡尺测量

游标卡尺

角度尺

更改状态

更改单号

签字

日期

更改状态

更改单号

签字

日期

工序名称

开U型口

产品型பைடு நூலகம்、名称

工艺文件

编号

页

数

共13页

第3页

产品部位

名 称

框

工序号

3

设 备

名 称

编 号

型 号

工装模具

名 称

编 号

工装定位基准

工序工时定额

工 人 等 级

游标卡尺

材 料

工序技术标准

操作要点

检 测 方 法 及 量 具

序号

内容

允差

内容

方法

量检具名称

1

核对型材尺寸是否正确,应无变形

不合格型材不得使用

允差

内容

方法

量检具名称

1

核对型材尺寸是否正确,无变形

不合格型材不得使用

检测数量不少于每件数的5%

2

划线

用卡尺测量

游标卡尺

3

用执手配打孔

a 保证两孔中心距

±0.5

用卡尺测量

游标卡尺

b保证孔中心线与型材面的距离偏差

±0.5

用卡尺测量

游标卡尺

4

去毛刺