含铜金精矿氰化提金和氰渣浮铜试验研究与生产实践

广东河台金矿高铜金精粉提金工艺的调研报告

广东河台金矿高铜金精粉提金工艺的调研报告(二)∙复制地址把握今天 2011年01月27日 16:19 阅读(0) 评论(0) 分类:选矿知识权限: 仅自己可见∙字体:中▼o小o中o大∙更多▼o设置置顶o权限设置o推荐日志o转为私密日志∙删除∙编辑2.2 试验研究2.2.1 常规氰化提金试验研究常规氰化试验的金精矿是采取河台金矿生产流程中的二次精选泡沫产品,金品位为51.3g/t,铜品位为2.81%。

根据多种参数条件试验结果,选择最佳的参数进行综合条件试验,其最佳条件为:预处理pH=11~12以上,t=5h;矿浆浓度:33%;氰化钠用量:12kg /t;磨矿粒度:一0.041mm 占90%以上;浸出时间:24h。

综合条件试验结果见表3。

由此而得出结论:①金精矿氰化提金的一大障碍是精矿中含被CN一可溶的铜矿物及其它硫化物,因此氰化物耗量高,既使采用了碱处理,氰化物耗量仍为12kg/t。

②金精矿氰化提金浸出率达96%,比较理想,但浸出过程中的铜溶解率也较高,不仅影响浸出过程,也会影响到后续氰渣浮铜工艺。

③磨矿粒度越细氰化浸出指标越好,但提高磨矿细度可能会影响到氰渣浮铜工艺的技术指标。

表3 综合条件试验结果2.2.2 降低含铜金精矿氰化钠耗量的试验研究根据金精矿氰化常规试验的结果,氰化浸金过程的NaCN消耗量过大是一项技术性的难题,尤其是随着矿山开采深度的增加,原矿铜含量有提高的趋势,实际生产的金精矿铜品位比原试验研究的铜品位要高得多,一般在4%~5%左右,为了保证氰化的浸出率,生产中的NaCN 用量远远超过原来试验的12kg/t,现场的试验结论是,浸出率要达到95%以上,NaCN用量不小于每吨18kg。

如此高的NaCN用量,不仅增加了生产成本,更增加了环保的压力。

为此,进行了降低氰化钠耗量的试验研究。

试验条件为:①试验样品均采自河台金矿选厂生产的过滤精矿或浮选泡沫精矿,试验用水为选矿生产用水。

②主要工艺条件:磨矿细度:一325目占95%;浸出液固比为1:5;浸出碱度:pH 值为11(CaO浓度控制在0.03%)。

铅盐在高铜金精矿氰化提金试验中的应用与工业实践

利于氰化贫液全返回,实现零排放。

(3)河台金矿依靠自身的技术力量,紧紧围绕原矿浮选一含铜金精矿氰

化提金一氰渣浮铜产合格铜精矿的工艺路线,通过国内大量的试验研究

作为理论依据,并在大量前期试验研究的基础上,重点开展了浸金过程

和氰渣浮选铜工艺的优化技术研究,通过试验研究,找到了如何降低浸 出过程中氰化物的消耗量和铜矿物的溶解率,提高金的浸出率,以及消 除氰化物、浸出添加剂对铜矿物的抑制作用,提高氰渣浮铜的回收率的 新工艺条件。 (4)生产实践证明,浸出过程中的添加剂对环境和后续工艺无任何不良 影响,具有不需增加基建投资,不须单独预处理工序,生产成本低,作 业指标好的特点,浸渣在调浆过程中再加入活化剂即可使铜矿物重新活 化,采用浮选法将铜矿物回收。通过各项新技术措施,使含铜金精矿直 接氰化提金并综合回收铜工艺得到了完善,浸出率等主要技术经济指标 达到甚至超过某些易浸金精矿的指标。 (5)通过含铜金精矿提金新技术的研究与应用,使河台金矿顺利完成就 地产金、综合回收铜的工艺改造项目,并且产生了巨大的经济效益。按 2000年至2002年的实际产金和铜精矿的销售与金精矿直接销售并扣除工 艺生产总成本计算,该项目可为企业年增加经济效益1 500多万元。 (6)该项目所研究的含铜金精矿浸前预处理技术,不仅对含铜1%~5% 的金精矿的氰化提金工艺有推广应用价值,而且对含铜低于1%的金精 矿在浸出过程中的指标改善也具有指导意义。

含铜难处理金精矿焙烧一酸浸一氰化提金工艺研究

焙烧时 间 2 h , 焙 砂 在初 酸 浓度 为 3 0 g / I 、 液固比 3 : 1 , 浸 出温度 9 0 q C , 浸 出时间 1 . 5 h的 条件 下 , C u浸 出率 > 9 5 %, 酸 浸 渣铜 品位 可 降至 0 _ 3 %以 下 ;脱铜 渣 在 N a C N 浓度 为 4 % 。 、 矿浆浓度为 3 0 %, 氰化时间 2 4 h的 条 件 下 , A u 浸 出率 达 9 6 %以上 , 实现 了 A U和 c u

含铜难 处理金精 矿焙烧 一酸浸一 氰化提金工艺研 究

衷 水平

紫 金 矿 业集 团股 份 有 限公 司 , 福 建 上杭 3 6 4 2 0 0

摘

要: 针对某舍铜难处理金精矿 , 研究 了焙烧一酸浸一 氰化提金X - 艺, 获得 了优化工艺条件 。结果表 明, 在焙烧温度为 5 4 0℃,

的 高效 回收 . .

关键词 : 含铜金精矿 ; 焙烧 ; 酸浸 ; 预 处理 ; 氰 化 中 图分 类 号 : T F 8 3 1 文献标识码 : B 文章 编 号 : 1 0 0 5 — 2 5 1 8 ( 2 0 1 3 ) 0 2 — 0 0 8 2 — 0 4 引用 格 式 : 衷水平. 含铜难 处理金 精矿焙烧—酸浸一 氰化提金 工 艺研究 [ J J . 黄金 科 学技 术 , 2 0 1 3 , 2 1 ( 2 ) : 8 2 — 8 5 .

对 某 含铜 金精 矿化 学成 分( 表 1 ) 及 金 的物相 ( 表 2 ) 进行 分析 。 该金 精矿 中金 属矿物 主要 为黄铁 矿 、 黄 铜矿 、 砷 黄 铁 矿和 黝 铜矿 , 其 次是 铜 蓝 、 斑 铜 矿 和方

铅 矿 ,脉石 以石 英及 碳 酸盐矿 物 为 主 ,粒度 为 一 3 2 0 目占 8 0 %以上 。 由表 1 可知 , 该 金精 矿 中铜 含量都 较高 , 如不 去 除铜将 导 致 N a C N耗 量 大 、 金 的氰化 率低 , 同 时造成

从高铜、高铅金精矿中氰化提取金、银的试验研究方案

从高铜、高铅金精矿中氰化提取金、银的试验研究方案2009-12-25 17:26:02 中国选矿技术网浏览146 次收藏我来说两句含高铜、高铅金精矿是一种难处理类型金精矿。

对于该类精矿,如采用直接氰化法浸取,其金、银的氰化浸出率较低,且成本较高;如采用焙烧氰化法浸取,则由于铅含量较高,在焙烧过程中形成大量的硫酸铅,对金产生二次包裹,影响金的氰化浸出率。

在文献的基础上,试验研究了从这类高铜、高铅金精矿中直接氰化提取金、银的工艺方法。

试验结果表明,在氰化浸出时,采用CaO+NH4HCO3为pH调整剂,同时加入SD助浸剂,可有效地提高金、银的氰化浸出率。

氰化尾渣的铅、硫、铜分别采用浮选法、焙烧—酸浸法进行回收,实现了金精矿中有价元素的综合利用。

该工艺方法操作简便,不增加投资,成本较低,其经济效益和社会效益显著。

一、矿样性质含高铜、高铅金精矿由某黄金矿山提供。

矿样细度-200目含量高于80%,呈深褐色。

主要矿物成分为黄铁矿、黄铜矿、方铅矿等硫化矿物。

金、银主要以显微粒、次显微粒状态赋存于上述矿物中,并为硫化物包裹。

矿样的主要成分分析结果见表1。

表1 矿样的主要成分分析结果从表1可见,金精矿样中的铜、铅、硫的含量都很高,尤其是铜、铅含量高。

它们的存在严重影响金、银的氰化浸出。

因此,该矿样属含高铜、高铅难处理类型金精矿。

二、常规氰化浸出试验称取一定量金精矿于电动搅拌槽中,按以下氰化浸出条件进行浸出:氰化钠质量分数为0.5%;液固比2∶1;浸出液 pH>11(用CaO调节);浸出时间48h。

试验结果见表2。

表2 直接氰化浸出结果从表2可见,按常规氰化法进行搅拌氰化浸出,其金、银的氰化浸出率很低,分别为81.13%,18.84%。

其主要原因是金精矿中Cu、Pb含量较高。

铜的存在不但消耗了大量氰根,影响Au、Ag的氰化浸出,而且溶解的铜可能会在Au、Ag矿物的表面形成CuCN薄膜和铜膜,使之钝化,减缓了Au、Ag的氰化速度。

新疆某金矿氰化尾渣回收铜的试验研究报告

新疆某金矿氰化尾渣回收铜的试验研究报告目录一、实验目的……………………………………………………………………1二、实验原理……………………………………………………………………1三、实验过程……………………………………………………………………2四、实验结果及分析 (3)五、结论 (4)六、参考文献 (4)一、实验目的研究新疆某金矿氰化尾渣回收铜的方法,探究回收率及其因素,并验证其可行性。

二、实验原理新疆某金矿的氰化尾渣中含有一定量的铜,因此可以通过一定的化学反应将其中的铜分离出来。

在实验中,采用激光粒度分析仪、离子色谱仪、电导率计等设备进行监测,综合运用电解析铜的方法,最终实现回收铜的目的。

三、实验过程1. 制备溶液:选取氰化尾渣,加入浓硝酸,烘干后再加入无水醋酸,加热并搅拌,得到溶液。

2. 用激光粒度分析仪对溶液进行粒度分析,并加入乙酸钠和起泡剂。

3. 调节溶液PH至4.5左右。

4. 使用离子色谱仪对溶液中离子含量进行测定,筛选出其中的铜离子。

5. 通过电导率计对试剂进行浓度测定。

6. 运用电解析铜的方法,将溶液中铜的离子还原出来,并于铜板上收集。

4. 实验结果及分析经过实验,获得了新疆某金矿氰化尾渣反应后的溶液。

将该溶液用激光粒度分析仪进行检测,发现其颗粒大小约为5微米左右,颜色为乳白色。

根据颗粒大小和颜色可确定金脉及含铜矿石的成分。

通过离子色谱仪对溶液测定,发现其中铜离子含量较为丰富。

通过电导率计对试剂浓度进行测定,最终实现了铜的回收。

经计算,溶液回收率为90%左右,因此该方法具有很高的应用价值。

五、结论通过实验,证明了氰化尾渣回收铜的方法是可行的,能够高效、快速地回收铜,且回收率较高。

尽管实验结果存在一些误差,但该方法在新疆某金矿的实际应用中具有一定的参考价值并有望推广。

六、参考文献1. 李雪莉,高金华。

对某矿床氰化尾渣铜回收的试验研究[J].水泥设备与技术,2018(1): 68-70.2. 王娇,邱明丽,马爱琴等。

从含铜金精矿中提取金、银氰化工艺试验研究

1 矿 样性 质

广西 某 金矿 提 供 的 浮选 金 精 矿 , 样颜 色 呈褐 矿 色. 矿物 主要成分 为 黄 铁 矿 、 铜 矿 、 铅 矿 等 到硫 黄 方

文章编号1 0 —9 7 2 0 ) 07 0 7 6 X(0 7 00 1 — 2 0 1

从含铜金精矿 中提取金 、 银氰化工艺试验研究‘

李玉敏 薛 ,

.

光

(. 1 长春黄金研究院. 吉林 长春 10 1 ; . 30 2 2 中国人民武装警察部队黄金第七支 队, 吉林 长春 to o ) 3o o

率 高 , 增加设 备投 资 , 有 较大 的经 济效益 和社 会 不 具

效 益, 对于 中小 黄金 矿 山具 有 推 广价值 。

从 表 2可 以看 出, 常规 氰 化 工艺 方 法进 行 浸 按

出, A 、 其 u Ag的 氰 化 浸 出率 较 低 , 别 为 6 . 0 分 25% 和 1 .7 8 2 %。其 主 要 原 因 是 矿 样 含 铜 较 高 , 的存 铜 在消耗 了大 量 的 氰 化 物 , 响 了 Au A 影 、 g的 氰化 浸

摘

要: 进行了从含铜金精矿 中提取金 银的氰化 浸出工艺试 验研究。试验 结果 表明, 在氰化 浸出

时 加 入 助 浸 剂 S 和 调 整 剂 S 调 节 浸 出 液 的 p 能 够 提 高 金 、 的 氰 化 浸 出率 。 与 常 规 D N H, 银 氰 化 浸 出法 相 比 , 、 的 浸 出率 分 别 提 高 了 3 .2 金 银 0 4 %和 1 .6 . 济 效 益 显 著 . 于 中 73 % 经 对 小黄金矿山具有推广价值。

金精矿焙烧氰化冶炼系统氰化调碱试验研究

金精矿焙烧氰化冶炼系统氰化调碱试验研究发布时间:2021-12-23T06:28:46.919Z 来源:《中国科技人才》2021年第26期作者:陈群刘娟[导读] 金精矿焙烧氰化冶炼系统氰化调碱试验是金矿提取过程中的必要流程,其试验研究找到调碱剂和调碱方式对金银浸出率影响最大的数据,这对于金矿生产而言,有着十分重要的意义,其能决定金的提取量,现有的调碱主要依靠碳酸钠,但碳酸钠成本向盾较高,需找到一种可替代的方法来进行调碱,只有这样才能有效降低生产成本。

文章中我们将针对金精矿焙烧酸浸氰化冶炼系统氰化调碱工作中,碳酸钠调PH耗量大、成本高的问题,从不同角度进行了相关实验,以期通过本次研究找到最佳的氰化调碱方式,有效提高金银浸出率,从而帮助金矿生产企业提高生产效率。

招金矿业股份有限公司金翅岭金矿山东烟台 265400摘要:金精矿焙烧氰化冶炼系统氰化调碱试验是金矿提取过程中的必要流程,其试验研究找到调碱剂和调碱方式对金银浸出率影响最大的数据,这对于金矿生产而言,有着十分重要的意义,其能决定金的提取量,现有的调碱主要依靠碳酸钠,但碳酸钠成本向盾较高,需找到一种可替代的方法来进行调碱,只有这样才能有效降低生产成本。

文章中我们将针对金精矿焙烧酸浸氰化冶炼系统氰化调碱工作中,碳酸钠调PH耗量大、成本高的问题,从不同角度进行了相关实验,以期通过本次研究找到最佳的氰化调碱方式,有效提高金银浸出率,从而帮助金矿生产企业提高生产效率。

关键词:金精矿;焙烧;氢化;调碱前言:随着我国黄金行业的发展,世界对黄金的需求量越来越大,对金矿生产企业的要求也越来越高,随着各项生产成本、人力成本的增加,企业必须思考如何提高生产效率,提高产品质量,降低生产成本等与企业核心竞争力息息相关的问题。

调碱是提炼贵重金属的重要步骤,通过碱加入矿浆调节PH值,使贵重金属能从矿石浆中浸出,但传统的调碱方式成本过高,耗费过大,对于企业的可持续发展相当不利,本文将针对氰化调减陈本高的问题进行研究,希望通过本次研究能优化金精矿的冶炼提取系统,降低生产成本,使企业能有更大的市场竞争优势。

含金钼精矿氰化提金工艺试验与生产实践

图 2 浸金工艺流程

总第 5 1 1 期 2 4 浸 出金 的富集 . 2 4 1 锌 丝置换 原理 ..

现代矿 业

21 0 1 第 1 期 1年 1月 1

置换 率在 9 % 以上 , 加流 动速度 到 02 3/ 9 增 .51 h时 , 3

浸出条件 : 钼精矿加入量 10g 磨矿细度 一 0 0 , 40目

9 .6 , 出时间 4 , 固 比 6, 96% 浸 8h 液 矿浆 p >1 , H 1 氧 化 钙 加入 量 0 7 , 验结 果见 表 4 .6g试 。

表 4 氰化钠加入 量对 A u浸 出的影响

从表 4中可以看 出, 提高液固比后 , 氰化钠加入 量在 9 9l/ 以上时 , 出渣的 A . gt , 浸 u品位降低到 l 0 gt / 以下 , 出率可以达到 9 %以上 , 浸 0 气泡难以破裂

从表 3中可 以看 出 , 随着 人 料粒 度变 细 , 同磨 不

一

通过试验 , 确定的最佳氰化条件如下 : 磨矿细度 40 目 9 . 6 , 化 时 间 4 , 化 钠 量 9 9 0 9 6% 氰 8h 氰 .

矿粒度的物料浸出率差接近 5 % , 明该物料的浸 0 说

k/, 固 比 6 料 浆 p >1。根 据 浸 出试 验 结果 , gt液 , H 1

金的置换率就降低到 9 % 以下 , 0 所以最佳的含金溶

液进 入置换 箱 的流动 速度 为 0 1 I h .7I / 。 T

在 氰化 物溶 液 中 , 锌标 准 电极 电位 为 一12 .6V,

金的电位为 一 .8V 所以锌丝很容易从氰化物溶 06 , 液 中 置 换 出 金。 主 要 的 化 学 反 应 :

金矿浮选-氰化试验研究方案

金矿浮选-氰化试验研究方案2009-3-9 14:47:47 中国选矿技术网浏览261 次收藏我来说两句世界黄金生产发展趋势是富矿、易处理矿资源日益减少或枯竭,复杂矿石、难处理矿石和贫矿已成为黄金生产的主要资源;堆浸法广泛应用于贫矿、废矿以及各种尾矿的处理,为黄金资源的充分利用拓宽了途径。

梅山金矿矿石中可回收元素为金和银,金品位为1.3g/t,银品位为160g/t。

对这种矿石,如果不能进行两种有用元素的回收,一方面会造成资源的极大浪费,另一方面会直接影响企业的经济效益。

本次研究通过采用先浮选、后氰化工艺处理该矿石,取得了较高的技术指标,同时也可获得较好经济效益。

一、矿石性质矿石以原生矿石为主。

矿石中的金主要赋存于黄铁矿的裂隙中,呈微细粒不均匀嵌布。

矿石中银主要是辉银矿(螺状硫银矿)、硫锑铜银矿,嵌布粒度属中等偏细,以细粒居多,一般为0.04~0.30mm,部分银呈包裹状存在于黄铜矿、石英、闪锌矿和黄铁矿内或裂隙之间。

银的载体矿物黄铜矿、闪锌矿和黄铁矿的氧化程度低,浮游性好。

矿石的矿物组成和多元素分析结果见表1和表2。

二、试验结果及讨论(一)原矿氰化浸出吸附试验首先对原矿进行常规氰化浸出、活性炭吸附试验。

试验条件:磨矿细度为-200目占85%,pH值为11,矿浆浓度为40%,氰化浸出后用活性炭吸附已溶金。

试验结果见表3。

通过表3结果可以看出,金的浸出率和吸附率较高,回收率为92.03%;银的吸附率较低,回收率为31.21%。

若采用该工艺,会使大量的银流失,造成资源的浪费。

结合现场已经有浮选设备的实际情况,决定进行原矿先浮选、浮选尾矿氰化工艺方案试验。

(二)磨矿细度对浮选影响试验试验条件:用苏打作调整剂,捕收剂采用黄药加黑药,起泡剂为2号油,pH值为9,矿浆浓度为25%,硫酸铜作活化剂,磨矿细度分别采用-200目占70%、75%、80%。

试验结果见表4。

由表4可以看出,在磨矿细度为-200目占75%时,银的回收率最高;在整个浮选结果中,金的回收率都较低。

全泥氰化提金工艺设计与生产实践

全泥氰化提金工艺设计与生产实践一、工艺流程设计泥氰化提金工艺是一种常用的金属提取工艺,主要用于提取含金废物中的金属成分。

下面是一个典型的泥氰化提金工艺流程设计:1.前处理:将含金废物进行粉碎与破碎,使其颗粒大小均匀,并去除其中的杂质和有机物。

2.浸泡:将经过前处理的含金废物浸入氰化溶液中,进行化学反应。

反应时间根据废物的性质和废物含金量而定,一般为24小时至72小时。

3.沉淀:将反应后的溶液经过沉淀处理,使其中的金属成分沉淀下来。

4.过滤:将沉淀后的溶液进行过滤,去除其中的固体杂质。

5.再溶解:将过滤后的固体沉淀添加到盐酸等溶液中进行再溶解,使其中的金属成分溶解于溶液中。

6.萃取:将再溶解后的溶液进行萃取处理,利用有机溶剂提取其中的金属成分。

萃取条件为温度控制在50-70摄氏度,时间控制在2-4小时。

7.还原:将经过萃取的有机溶剂中的金属成分进行还原处理,得到金属纯度较高的金属产品。

8.精炼:将还原后的金属产品进行精炼处理,提高其纯度。

以上是一个典型的泥氰化提金工艺流程设计,根据实际情况,工艺流程中的各个环节还可以进行调整,以提高提金效率和产品的纯度。

二、生产实践在实际生产过程中,需要注意以下几个方面:1.设备选择:根据生产规模和工艺流程要求,选择合适的设备,如破碎机、浸泡槽、沉淀槽、过滤设备、萃取塔等。

设备选择要考虑生产效率、产品质量、安全性和经济性等因素。

2.溶液控制:泥氰化提金工艺中的浸泡和萃取环节涉及到溶液控制,需要严格控制溶液的温度、浓度、pH值等参数,以提高金属提取率和产品纯度。

3.杂质处理:在泥氰化提金过程中,含金废物中通常会存在一些杂质,如铜、银、铅等,需要根据具体情况采取相应的处理方法,如溶解、沉淀、萃取等,以提高产品的纯度。

4.安全保护:在泥氰化提金生产中,由于涉及到氰化物的使用,需要加强安全保护工作,严格遵守操作规程,提供足够的通风和防护设施,确保操作人员和环境的安全。

5.产品质量检测:在生产过程中,需要对产品的质量进行检测,包括金属纯度、杂质含量、产品外观等指标的检测,以确保产品符合质量要求。

陕西某金矿氰化工艺优化及生产实践

成分 w/% 成分 w/%

Au1) Ag2) CaO MgO Al2O3 SiO2 Fe

13.44 11.50 3.01 1.87 4.75 24.18 30.31

C

S Cu Sb Pb Zn As

1.21 32.41 <0.005 0.006 0.07 <0.005 0.16

2020年第 11期 /第 41卷

黄 金 GOLD

选 矿 与 冶 炼 67

陕西某金矿氰化工艺优化及生产实践

于鸿宾1,张国刚1,王 鹏1,张 晗1,杨治国2,王 毅2

(1.长春黄金研究院有限公司;2.陕西太白黄金矿业有限责任公司)

摘要:针对陕西某金矿浸出尾渣和尾液品位偏高、浸吸回收率偏低等问题,对其氰化工艺进行

中,一段分级矿浆浓度为 46.43%,二段分级矿浆浓

度为 28.75%,表明分级给矿浓度较高,这是导致分

注:1)w(Au)/(g·t-1);2)w(Ag)/(g·t-1)。

表 2 金精矿矿物组成分析结果

金属矿物

相对含量 /% 非金属矿物

黄铁矿

59.87 钠长石

黄铜矿、辉铜矿、铜蓝

0.03 石英

毒砂

0.01 白云石

褐铁矿、赤铁矿

1.08 金云母、透长石等

方铅矿、闪锌矿

0.03

相对含量 /% 17.99 4.31 5.87 10.81

了优化及生产实践。通过提高球磨机磨矿效率和分级效率、延长载金炭吸附时间、优化浸出槽充气

系统等措施,金浸吸回收率由 86.697%提高至 90.569%,年可增加黄金 39.36kg,年增加经济效

益可达 1101.94万元,经济效益十分显著。

关 键 词 : 金 矿 ;氰 化 ; 磨 矿 ;分 级 ; 流 程 考 查 ;工 艺 优 化

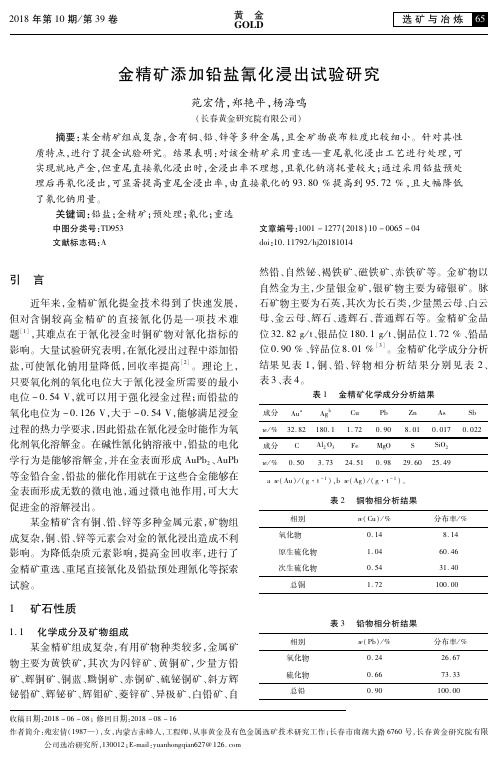

金精矿添加铅盐氰化浸出试验研究

实现就地产金,但重尾直接氰化浸出时,金浸出率不理想,且氰化钠消耗量较大;通过采用铅盐预处

理后再氰化浸出,可显著提高重尾金浸出率,由直接氰化的 93.80%提高到 95.72%,且大幅降低

了氰化钠用量。

关 键 词 : 铅 盐 ; 金 精 矿 ;预 处 理 ; 氰 化 ;重 选

中图分类号:TD953

文章编号:1001-1277(2018)10-0065-04

文献标志码:A

doi:10.11792/hj20181014

引言

近年来,金精矿氰化提金技术得到了快速发展, 但对含 铜 较 高 金 精 矿 的 直 接 氰 化 仍 是 一 项 技 术 难 题[1],其难点 在 于 氰 化 浸 金 时 铜 矿 物 对 氰 化 指 标 的 影响。大量试验研究表明,在氰化浸出过程中添加铅 盐,可使 氰 化 钠 用 量 降 低,回 收 率 提 高[2]。 理 论 上, 只要氧化剂的氧化电位大于氰化浸金所需要的最小 电位 -0.54V,就可以用于强化浸金过程;而铅盐的 氧化电位为 -0.126V,大于 -0.54V,能够满足浸金 过程的热力学要求,因此铅盐在氰化浸金时能作为氧 化剂氧化溶解金。在碱性氰化钠溶液中,铅盐的电化 学行为是能够溶解金,并在金表面形成 AuPb2、AuPb 等金铅合金,铅盐的催化作用就在于这些合金能够在 金表面形成无数的微电池,通过微电池作用,可大大 促进金的溶解浸出。

表 2 铜物相分析结果

相别 氧化物 原生硫化物 次生硫化物

总铜

w(Cu)/% 0.14 1.04 0.54 1.72

分布率 /% 8.14

60.46 31.40 100.00

1 矿石性质

1.1 化学成分及矿物组成 某金精矿组成复杂,有用矿物种类较多,金属矿

含高铜、铅金精矿氰化浸出试验研究方案

含高铜、铅金精矿氰化浸出试验研究方案2009-3-11 13:44:27 中国选矿技术网浏览142 次收藏我来说两句针对氰化钠剧毒的特点,研究如何用物理方法或化学方法进行强化浸出,减少氰化钠的用量,提高金的浸出率对提高企业的经济效益十分重要。

目前胶东某矿由于处理部分含高铜、铅的金精矿而导致氰化钠的用量急剧升高,尽管采用氨氰浸出,但由于氨的挥发性较强,造成车间的工作环境恶化,并且其利用率也低。

为此针对铜铅高的特点进行了实验,采取了碱浸预处理,并在浸出当中加入适合此类矿石的两种药剂代替液氨;不但可以强化金银的浸出,而且可以降低氰化钠的用量。

一、矿石性质实验采用的矿石为某金矿3个矿区含铅铜矿按一定比例混合的精矿样,该精矿含有黄铁矿、方铅矿、黄铜矿、磁黄铁矿、白铅矿及部分次生铜等金属矿物,脉石矿物为石英、绢云母和伊利石,含金矿物为银金矿、金银矿,金的颗粒较细,以细粒、微细粒为主,铜矿物中次生铜占全铜的30%~50%。

次生铅即可浸出部分占10%~30%。

混合精矿中主要化学成分如表1。

二、实验及结果分析针对铜铅的影响和现场的生产实际情况,制定了进行先碱浸预处理,除掉部分有害杂质,如铁、铜、铅、硫等;第二是在浸出作业中加入强化剂与铜络合,减少氰化钠的耗用量,加快提高金银浸出,同时取代原有的易挥发影响操作环境的氨水助浸剂。

(一)充气碱浸。

在浸出前加石灰,pH≥11的条件下加入空气进行碱浸,时间为2h,可除掉部分有害杂质、明显减少氰化钠的用量,另外次生铅在强碱条件下可生成偏铅酸盐而进入溶液当中,通过压滤脱水排出工艺流程,从而减少其对后续氰化作业的影响,试验结果如表2。

从上述结果来看,碱浸可明显降低氰化钠的用量,在氰化浸出率基本接近的情况下,氰化钠单耗下降1.8kg/t。

(二)由于铜、铅在氰化浸出中消耗大量的[CN-]和O2,本着减弱铜、铅的影响,选择了5种药剂,并对5种药剂进行综合实验,最终确定2种药剂组合是用作氰化浸出的助浸剂,各试验结果如表3。

复杂金精矿焙烧-氰化浸取金银的研究与生产实践

砷的含量 , 高铜矿尽力提高 S的含量, 在生产实践中

也得 到了证 实 。

2 结果 与讨论

收稿 日期  ̄0 9—0 20 9—1 5

3 焙烧 一 氰化浸取金银 的技术改进

作者简介 : 王洪凯( 9 8 )男 , 16 一 , 本科学历 , 工程师, 从事贵金属冶金工作 。

第 3期

对 生产 调试 期 含铜不 同的酸 浸渣 进行 金银 浸 出 试 验 , 验 结果 见表 2, 试 可见 酸浸 渣含 铜达 到 0 5g t . /

除 影 响 , 高 A 、 g的浸 出率 。 提 uA

生 产 中对 酸浸 渣 洗 涤 工 艺进 行 了改 造 , 由二 段

以上时 , 的 浸 出 率下 降 明 显 , 化 钠 消 耗 成 倍 增 银 氰

表 1 。

表 1 生产投入原料成份表 ( ) %

金精矿含砷( 0 2 %) . 82 金浸 出率( 9 . %) 银浸出率( ) % O6 .

9 3 7.

金精矿含碳 ( %) 0 3 0 5 0 7 0 9 11 15 2 0 . . . . . . .

12 .

本实验考察了金精矿中铜 、 碳和砷等元素对 硫、 氰化过程的影响 , 并依据实验结果改进了实 际生产 时金精 矿焙烧 一氰化 浸取 工艺 , 取得 了较好效 果 。

综合 表 2一表 5实验 数 据 , 以得 出 : 炉 物料 可 入

含硫越高 , 硫酸化氛 围越好 , 铜的浸出率越高, 金银 的浸出率也越高 。碳的含量不应超过 1 , j % 特别 是有机碳的含量 , 含量越低铜的浸 出率越高 。有机

表 2 酸浸渣含铜对 金银浸 出率的影响

U 日 吾 U 某公 司 10 td全 泥 氰 化 工 艺 流 程 , 化 尾 渣 0 / 氰

全泥氰化提金工艺设计与生产实践

品位的比较,当品位下调为 25% 左右的时候,针对于露天进 行的采矿,试样与地质品位都应该下调 10% 左右为最佳。试 验要经过氰化浸出,之后完成矿浆的沉降速度试验,要保障 矿浆浓度、工业生产矿浆浓度保持一致,这样才能够满足全 泥氰化提金工艺设计中设备选择的需求。针对具有碳物质矿 样进行的炭浆法试验的时候,就应该对工艺流程进行方案的 对比,突出工艺竞争吸附效果,提升浸出指标。

原则流程是全泥氰化提金工艺设计的重要环节,也是进 行选矿的关键,因此,要注重全泥氰化提金工艺设计工作。全 泥氰化提金工艺设计当中要确定流程,能够符合矿石特点,根 据设计原则并且要在较长的时间当中维持生产的稳定性,避 免出现投产之后进行流程改造。

1 矿石可选性试验 矿石可选性试验能够为全泥氰化提金工艺设计提供数

据中国黄金协会数据统计,2020 年,我国黄金产量为 479.50 吨,较 2019 年下降 4.2%,但仍是全球最大黄金产出 国,受珠宝首饰需求、国民投资需求、工业制造需求、黄金储 备需求等因素拉动,我国黄金产销量大,均位居全球第一。 氰化法提金工艺主要包括渗滤氰化法提金、搅拌氰化法提 金、堆浸氰化法提金、锌置换法、炭浆法、离子交换树脂法、 电积法等。具体来看,渗滤氰化法提金主要用于处理金精矿、 金汞混合矿方面 ;搅拌氰化法提金主要用于处理泥质氧化金 矿方面 ;堆浸氰化法提金主要用于处理低品位金矿方面。

方式。但是与其他国家相比,在氰化工艺设计上还存在一定的差距,生产指标较低,设备性能、检测控制等方面还存在

不足,而且氰化物属于剧毒。本文对全泥氰化提金工艺设计中注意事项进行分析,对常见流程结构特点进行说明,通过

某金矿氰化尾矿浮选回收金试验研究及生产实践

2 工 业 化 生 产

在 试验研 究 成功 的基础 上 ,转 入 生 产应 用并 取

收 稿 日期 :0 8 3 1 2 0  ̄)— 6 作者简介 : 夏国进( 90 )男 , 1 8 一 , 贵州务川人 , 工程师。

维普资讯

三次精选闭路浮选试验 ,金精矿品位为 4 _ ,尾 l3 3 矿 品位 降至 0 5/ . g,理 论 回收 率 为 8. %,产率 为 2 t 42 0

39 . %。试 验结果表 明 ,该氰 化尾矿具有 易浮选性能 , 0 采用浮选法 回收其中 的金是既经济又实用 的方案 。

两种都含金,比例为 3: 。 7 1 浮选 试验 流 程 . 2

分 数 15 < o <o 1 ・1 ・1 ・2l 8O2 ・2 Q 1Q l O2 1 O2 ・ ・1 昕71 3 42 Q326 O 9 3 ・ 22 l3 9 3

经 过化验 分 析 ,金 主 要赋 存 于碳 质物 中 ,针对 氰 化 尾矿 品位 高 、金 属 量 多 的特 点 ,公 司 于 20 05 年对 其 尾矿进 行 浮选 回收金 试 验研 究 ,在实 验 室成 功 富集 的基础 上 ,对该 尾 矿进 行工 业生 产 ,年 处理 量 66万 t . ,经 过 20 0 6年 的生 产 实践 ,金 回收 率 为 8 .l ,回 收 黄 金 达 8.7k ,尾 矿 平 均 品 位 为 31% 3 8g 3 02g ,生 产 吨矿 成 本 为 5 .3元 ,其他 经 济 技 术 .6/ t 23 指标 均 接 近 实验 室 试 验 指标 ,达 到 预期 设 计要 求 。 说 明采 用 浮选 工艺 回收某 金 矿氰 化 尾矿金 资 源是 可

20 0 8年第 4期

氨氰法从铜金精矿热压酸浸渣中提金工艺研究

氨氰法从铜金精矿热压酸浸渣中提金工艺研究2009-12-18 16:11:19 中国选矿技术网浏览139 次收藏我来说两句一、引言直接氰化含铜的金矿石时,只有加入大量的氰化钠才能获得较高的浸出率。

由于几乎所有的铜矿物溶于氰化物溶液,热压酸浸渣中铜的组份和含量对金的氰化具有重要影响。

据报道,铜矿物在0.1%NaCN溶液溶解率实测结果为(23℃):黄铜矿5.6%,自然铜90.0%,辉铜矿90.2%,斑铜矿70.0%,孔雀石90.7%,赤铜矿85.5%等。

可见除黄铜矿以外的其它铜矿物在氰化物溶液中都有很高的溶解度。

溶液中Cu2+离子氧化氰化物形成非常稳定的Cu(I)氰配合物,从而影响金的氰化浸出。

用氰化物处理含铜金矿石时,可以采用氨氰法改进的方法,即在氰化时添加NH4+改善其提金性能。

本文对氨氰法浸出系统研究表明,在控制一定氨量的条件下,浸出含铜热压酸浸渣可更有效的提高金银氰化浸出率,且降低氰化物耗量。

二、矿样性质试验矿样来自吉林甘矿山的浮选铜金精矿经过热压酸浸预氧化后的浸出查,该浸出渣的多元素化学分析结果见表1。

铜物相分析结果见表2。

表1 浸出渣多元素分析结果 *单位为g/t表2 浸出查中的铜物相分析三、实验(一)基本原理直接氰化含可溶氰化钠溶液的铜矿物时,只有加入大量的氰化钠,才能获较高金的回收率,原因是氰化物与铜矿物反应而被消耗,即:2Cu2++8CN-=2Cu(CN)32-+(CN)2(1)(CN)2+2OH-=CN-+CNO-+H2O (2)总反应式可写为:2Cu2++7CN-=2Cu(CN)32-+CNO-+H2O (3)氨氰法的特点是用NH3-CN-混合溶剂浸出,可以提高金的浸出率,降低氰化钠的消耗。

NH3在氰化过程中的作用是改变惰性的[Cu(CN)2]2-,成为能浸出金的混合配位的络离子[Cu(CN)3(NH3)3]2-,即:4Au0+4[Cu(CN)2]2-+O2+2H2O=4Au(CN)2-+4CuCN+12NH3+4OH-(二)实验方法按一定的液固比将浸铜渣和水装入锥形瓶中,用石灰中和调碱至pH=10~11后,加入一定量的的NaCN、NH4HCO3。

含铜氧化金矿氨氰选择性提金试验研究及工业应用

率为 70.10%,与试验室开展的平行条件试验结果基本

吻合。 2011 年 8 月,进行工业生产试验,试生产中主

要出现铁槽“ 吸金” 及系统中铜累积的问题。 对于铁

①

池防腐等方法加以解决;针对铜累积问题,一方面对氨

条件,另一方面采用物理或化学方法“ 开路除铜” ,降

中图分类号: TF803

文献标识码: A

文章编号: 0253-6099(2019)05-0106-05

doi:10.3969ห้องสมุดไป่ตู้/ j.issn.0253-6099.2019.05.028

Experimental Study on Selective Gold Extraction from Copper⁃Containing

Fujian, China; 2. Xiamen Zijin Mining & Metallurgy Technology Co Ltd, Xiamen 361101, Fujian, China; 3. Zijin

Mining Group Co Ltd, Shanghang 364200, Fujian, China)

concentration at 40.00%, grinding fineness of - 0.074 mm≥95.00%, gold and copper leaching rates reach 86.66% and

1.16% on average respectively. The industrial experiment with this process after 70 d successive operation resulted in the

氰化尾渣还原焙烧一烧渣浮选富集金铜的试验研究

2021年第 4期 /第 42卷

安 全 与 环 保 8 1

还原焙烧—烧渣浮选工艺流程回收金、铜等。工艺流 程见图 1。

表 4 炉料停留时间对烧渣中硫的影响

炉料停留时间 /min 2 3 4 5 6 7

w(S)/%

0.60 0.50 0.40 0.30 0.29 0.28

图 1 氰化尾渣还原焙烧—烧渣浮选工艺流程

金、铜等,在最佳条件下,获得的金铜精矿产率为 9.52%,金、铜品位分别为 15.20g/t、6.82%,回

收率分别为 76.16%、78.20%;铁精矿产率为 90.48%,铁品位为 65.80%,铁回收率为 95.26%,

指标良好,实现了氰化尾渣中金、铜、硫、铁等有价元素的高效综合回收,经济效益和社会效益显著。

还原焙烧试验在小型沸腾炉中进行,小型沸腾炉 炉膛为不锈钢材料,炉床直径为 40cm,炉体容积约 0.02m3,电炉外部加热,上部螺旋给料机加料,下部 进气和出料,出料管直 接 插 入 装 满 水 的 水 桶 (直 径 20cm)中,确保烧渣不发生氧化反应。

氰化尾渣经还原焙烧处理后得到的烧渣中金主 要以单体 金 状 态 存 在,少 量 以 氧 化 铁 包 裹 金 状 态 存 在;铜主要以硫化亚铜、氧化铜状态存在;硫主要以残 余黄铁矿及硫酸盐形式存在。烧渣浮选时须消除焙 烧过程中烧结重新包裹对混合浮选的影响,因此试验 考察了磨矿细度、捕收剂用量等对浮选效果的影响, 确定了最佳工艺条件。

关 键 词 : 氰 化 尾 渣 ;还 原 焙烧 ; 浮 选 富 集 ;金 铜 精 矿 ;综合回收

中图分类号:TD926.4+2 TD953

文献标志码:A

开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)04-0080-04

氰化铜金精矿等11项氰渣综合回收产品团体标准

氰化铜金精矿等11项氰渣综合回收产品团体标准氰化铜金精矿等11项氰渣综合回收产品团体标准:回收利用高效环保的未来引言:氰化铜金精矿等11项氰渣综合回收产品团体标准是指一套针对氰渣综合回收产品的评估和标准化体系。

本文将深入探讨氰化铜金精矿等11项氰渣综合回收产品的标准以及其背后的环保和可持续发展。

通过回顾性的分析,我们将重点评估氰化铜金精矿等11项氰渣综合回收产品的意义、应用领域以及对环境的积极影响。

1. 氰化铜金精矿等11项氰渣综合回收产品的定义和背景1.1 氰化铜金精矿的定义和特性1.2 氰渣综合回收产品的背景和发展历程2. 氰化铜金精矿等11项氰渣综合回收产品的应用领域2.1 电子产品行业中的应用2.2 冶金工业中的应用2.3 环保行业中的应用3. 氰化铜金精矿等11项氰渣综合回收产品的环保意义3.1 资源的有效利用3.2 减少对自然环境的破坏3.3 降低能源消耗和碳排放4. 氰化铜金精矿等11项氰渣综合回收产品标准的深度分析4.1 标准的制定目的和原则4.2 标准的评估和认证机制4.3 标准的发展和前景展望个人观点和理解:氰化铜金精矿等11项氰渣综合回收产品团体标准的出现,具有重要的现实意义和长远的发展前景。

它不仅可以帮助实现资源的有效利用,减少环境污染,还可以促进相关行业的技术创新和可持续发展。

作为一个具有环保意识的公民,我们应该积极支持和参与氰化铜金精矿等11项氰渣综合回收产品的推广和应用。

回顾总结:通过对氰化铜金精矿等11项氰渣综合回收产品的全面评估和探讨,我们深入理解了其定义、应用领域和环保意义。

氰化铜金精矿等11项氰渣综合回收产品团体标准的出现,不仅为相关行业提供了基准,也为环境保护和可持续发展作出了积极贡献。

作为一项重要的环保举措,氰化铜金精矿等11项氰渣综合回收产品的推广和应用将在未来发挥更大的作用。

参考资料:[1] Smith, J. et al. (2020). "Sustainable Recovery of Copper Cyanide Precipitates and Other Cyanide Sludges: A Comprehensive Evaluation." Environmental Science & Technology, 54(18), 11234-11244.[2] Green, R. et al. (2021). "Developing Standards for Comprehensive Recovery Products from Copper Cyanide Precipitates and Other Cyanide Sludges." Journal of Sustainable Manufacturing, 6(2), 190-205.[3] Chen, L. et al. (2022). "A Review on the Environmental Impacts and Sustainable Development of Copper Cyanide Recovery Products." Journal of Cleaner Production, 321, 124122.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. 含铜金精矿氰化试验研究

! , ! 条件试验 氰化试 验 物 料 是 生 产 流 程 的 金 精 矿, 金品位 / 铜品位达 ! 进行条件试验。 ) 1 <以上, , 1 1 " 左右, E 根据氰化提金的工艺参数, 分别就氧化钙的用量或 预处理时间、 氰化钠用量、 矿浆浓度、 磨矿细 M 值、 L 度、 氰化浸出时间对氰化金浸出率的关系等进行了 研究。研究结果说明, 氰化提金的最佳工艺条件是: 氧化钙用量 . / 、 氰化钠用量 M . .!. 1!. + N <或 L * E / 、 矿浆浓度 ! 氰化浸出时间 * 、 磨矿细 . + N < ! "、 0 7 E 度/ 氰化浸出率达到) 0 . 4 占) 1 "以上, # "以上。 "

收稿日期: ! * 1 1 * / . * / * + 万方数据 作者简介: 曾妙先 ( , 男, 广东兴宁人, 河台金矿工程师, 广东高要, . ) # # /) + * # . * -

! $ $ "年第"期

曾妙先: 含铜金精矿氰化提金和氰渣浮铜试验研究与生产实践

・!・

良影响, 降低氰渣品位, 回收氰渣中的铜, 是实现就 地产金的关键。

表/

氰化尾渣铜矿物物相分析结果 / %

5 6 7 / 5 0 8M > 6 < ; 6 ; C 86 < 6 ? = ; =@ A 0 8E @ 8 :4 ; < L F 1 1 / 8 : 6 ?4 6 8 : ; 6 ? 0 6 = 8 @ A 0 8 E 6 < ; B 8 6 ; ? ; < % 1 F ,

Байду номын сангаас

广东高要河台金矿系蚀变糜棱岩型矿床, 先后 开采高村、 云西两个矿区。 采用单一 . ) ) 2 年之前, 此 浮选工艺流程生产含铜量达 ! "! # " 的金精矿, 后建成氰化冶炼厂可直接生产国标成品金, 已在上 海黄金交易所上市。 含金矿石由一系列含金硅化千糜岩、 硅化糜棱 岩、 硅化糜棱岩化片岩等组成。矿石中金属含量较 低。主要有黄铁矿、 磁黄铁矿、 黄铜矿、 自然金及银 表. ( 5 6.

成分

金矿, 其次含有少量闪锌矿、 方铅矿与毒砂 (其含量 仅占* , 另外有石英、 绢云母、 方解石等非金 , * ") 。矿石中金矿 属矿物。矿石多元素分析结果见表 . 物粒度 较 细, 主 要 以 微 细 粒 金 产 出,其 中 /! -3 中粒级含量 . 1 4 占+ # , ! * ", /. 1 4 占! # , 2 1 "; " " 较低, 其 中 /03! 4 仅占 * , ! + ", 30 4占 " " 其次有浑 0 , + ! "。自然金的形态主要为尖角粒状, 圆粒状、 板片状、 针绒状, 少数为角粒、 长角状等。

河台金矿浮选精矿中所含铜大部分以黄铜矿状 态存在, 具有可浮性, 因此采用浮选法加以回收。氰 化尾渣多元素分析和主要回收目的矿物铜矿物的物 相分析结果见表 * 、 表/ 。氰化厂投产初期, 由于存 在多方面的原因, 氰化浸渣中所含的氰化物有抑制 浮选铜的作用, 浮铜工艺不成熟, 经验不足, 造成浮 铜工艺不正常, 使大量含有铜或银的氰渣排到尾矿 库中, 造成较大的经济损失。所以如何尽快恢复浮 铜工艺的正常生产, 创造价值, 显得非常重要。通过 对氰化尾渣的矿石性质分析及小型试验研究, 决定 采用浮选工艺回收氰渣中的铜矿物及剩余金银矿 物。由于浮选精矿氰化要求的磨矿细度为 3" . 4 " 占’ 此条件下铜矿物的单体解离情况见表( 。 $ %, 表* 氰化尾渣多元素分析结果 / % 5 6 7* 5 0 8M > 6 < ; 6 ; C 86 < 6 ? = ; =@ A4 > ? ; 38 ? 8 4 8 < F / @ < 0 8 E 6 < ; B 8 6 ; ? ; < F ,%

" 生产实践

河台金矿氰化车间于 & ’ ’ . 年开始建设, & ’ ’ G 年正式投产。投产初期设计生产能力为日处理金精 , 后扩建成 & 矿/ $ $ $ -的氰化车间。氰化工艺流程 为: 预处理H金精矿脱水 H 贫液调浆 H 两次浸出两 次洗涤H锌粉置换H金泥冶炼H氰渣浮铜。我矿是 上海黄金交易所首批合格精炼企业, 注册的 “金鼎” 牌黄金质量达 ’ 并通过了I ’ # ’ ’ / % 以上, J K ’ $ $ $3 已于 ! $ $ !年& $月" $ 日在上 ! $ $ $质量体系认证, 海黄金交易所上市。氰化车间从& ’ ’ G年投产以来, 金浸出率达 ’ 氰化钠的消耗为 *!/ / , G % 以上, + , 添加剂 ) 的耗量为 / / , 取得了良好的经济效 ! ( + , 益和社会效益。近/年来氰化浸出指标见表 " 。表 投产第一年, 金的浸出率达’ 氰 "结果表明, . # . G %, 渣品位& / 。 # / / , 随着管理工作的加强和工人操作技能的提高, 万方数据 工艺优化及技术完善, 氰化浸出指标越来越好, 到

提高氰化金浸出 ! 降低氰化钠消耗, 率试验

委托长春黄金研究院进行的金精矿氰化提金试 验研究, 结果表明, 由于金精矿中含铜量达 " # $ $ % 以上, 消耗大量的氰化钠, 同时氰渣品位仍偏高。为 此, 河台金矿于& ’ ’ (年成立金精矿氰化浸出攻关试 验小组。经过一个多月的攻关试验, 采用价格较为 便宜的特殊添加剂 ) 来降低铜对氰化浸出的影响, 取得了突破性进展, 并获得成功, 使氰化钠的消耗降 / , 金氰化浸出率达 ’ 氰渣品 至* ! ( + . # / . % 以上, , 位在 ! / 预处理时 # * $ -以下。最佳综合试验条件: , 间/ , , 磨矿细度 ’ 矿浆浓度 2 & & 0 ! & ! $ %3* & 4; 1 " 浸出时间 ! , 氰化钠用量 ( / , 添加剂 ) " " %, * 0 + , / 试验结果见表! 。 -左右, ( + , 表! 采用添加剂 ) 降低氰化钠试验结果 5 6 7! 5 0 8 8 9 8 : ; 4 8 < : 8 = > ? @ A 6 B B ; ; C 8)@ ? @ D 8 : 1 0 8 E @ < = > 4 ; @ <@ A = @ B ; > 4E 6 < ; B 8 1 F

・# ・

有色金属 (选矿部分)

* 1 1 !年第!期

含铜金精矿氰化提金和氰渣浮铜 试验研究与生产实践

曾 妙 先!

摘 要: 河台金矿浮选金精矿含铜! 为了就地产金, 就金精矿中铜对氰化金浸出率与氰化钠耗量的影 "! # ", 响进行了选矿试验研究。研究证明, 金精矿中铜对金浸出率的影响很大, 如何采取措施降低铜对氰化浸金的影响, 减

元素 N ? K ; K > O 8 J ) 7 Q < ) > ) , ! "J ! N P 含量 ! / / # /& / # " (& " # * G* # * !* / # ($ # ( /$ # " &$ # ! "! # ( G -" $ # $ $ , ,

从表!试验结果可知, 采用添加剂 ) 降低铜及 其它矿物对氰化浸出的影响是成功的。不仅降低了 氰化钠的消耗, 而且金浸出率达到 ’ 指标理 . # / ’ %, 想, 完全可以实现就地产金。

年份 浸出原矿 浸出原矿含金 浸渣金品位 金浸出 氰化钠单耗 3 & 3 & 3 & 量 / / / ( ・ ) / ( ・ ) 率 ( ・ ) % / + , , , ( ’ # ’ ! G " # * G . G # $ $ ’ $ # $ ( ’ G # " ’ & # / / ! # " . & # " G & # & ( & # $ $ ’ . # . G ’ . # & ( ’ G # ! " ’ G # . & ’ G # ’ G . # G $ G # $ & * # * / * # ( * * # " G

& ’ ’ G & & / " ! # G / ( ) / ! & ! & ’ ’ ’ & . & $ * # G $ ! $ $ $ & . . $ ’ # $ & ! $ $ & & ( $ & / # * G ! $ $ ! & " $ $ * # " " ( ) & ! ’

* 氰化尾渣回收铜

物相名称 含量 / % 相对含量 / % 铜 / 氧化铜 铜 / 次生硫化铜 铜 / 原生硫化铜 全铜 $ # $ $ ’ " # . " $ # $ / ( ! " # ! * $ # & . ( . " # $ ! $ # ! * & & $ $ # $

氰渣品位降至 & / , 金浸出率 ! $ $ !年 &!’ 月, # $ $ , 提高到 ’ 比 投 产 的 第 一 年, 金浸出率增加 G # ’ G %, & # ! %。含铜金精矿氰化提金工艺技术达国内领先 水平, 并通过中国黄金协会组织的技术鉴定。 表" 近年氰化浸出指标统计 ; < ; < : 8 E 8 < 8 6 : = , F