PCB 考试板 信赖性测试

材料信赖性测试规范一览表

NYLON66

为UL94-V2

NYLON66+30%GF/PP/PS 为UL94-HB

(一)橡皮擦测试

(1)橡皮擦型号:Taber:CS-10F

测试完毕后印字不可有脱落及模

(2)用橡皮擦拭印字面10来回,荷重500g

糊不清现象

每月一次 磨擦5次脱

9

耐溶剂测试 (3)测试速率:每分钟30次

落面积小于 10%,磨擦

每批一次

两分钟拉取Tape两端瞬间拉取

17

HTC外 壳

水煮测试

将外壳放入70℃水煮1H,测试完毕用干布擦干 润水渍,用3M胶(#610)贴于被测试物表面,拉 拔两次同一面

漆面不可有脱落起泡现象,目视 无变色现象

每批一次

耐磨测试

面漆+UV Coating→Loading:175g, cycles=15.95cm

14 线材

(1)1米/20磅/60秒

吊重测试 (2)受力90N,吊重1分钟

SR处无脱落 SR处不要移位

每月一次 每月一次 每月一次

(3)PIN吊重70N,2分钟

PIN脚无异常

SR吊生摇摆 SR吊重90N60秒,SR移动小于2MM,SR摇摆

测试(0931- 2000次,吊重200g,角度±60度,频率40次每分 无短路、开路等不良现象

℃,相对湿度89%,饱和桶温度47℃,中途观 样品不可有氧化、生锈等不良

察一次

12

弹片

盐雾试验

时间4H 盐水浓度5% 室温35℃ N

盐雾试验

盐水浓度5%,室温35±1℃,相对湿度89%,饱 和桶温度47℃,中途观察一次

样品不可有氧化、生锈等不良

每月一次

符合要求即OK

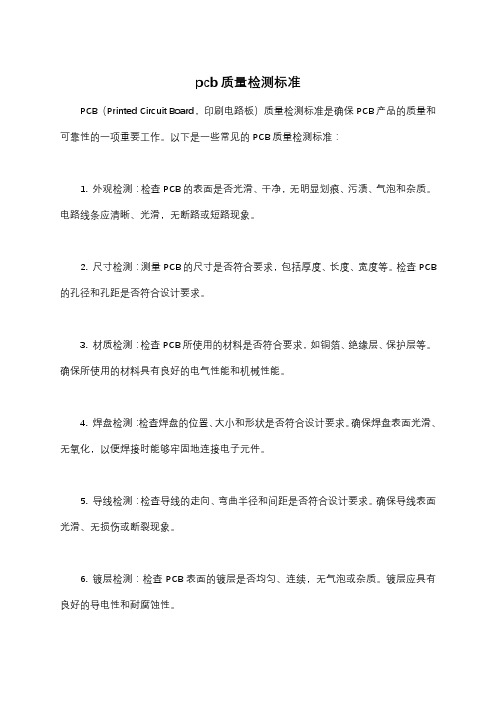

pcb质量检测标准

pcb质量检测标准

PCB(Printed Circuit Board,印刷电路板)质量检测标准是确保PCB产品的质量和可靠性的一项重要工作。

以下是一些常见的PCB质量检测标准:

1. 外观检测:检查PCB的表面是否光滑、干净,无明显划痕、污渍、气泡和杂质。

电路线条应清晰、光滑,无断路或短路现象。

2. 尺寸检测:测量PCB的尺寸是否符合要求,包括厚度、长度、宽度等。

检查PCB 的孔径和孔距是否符合设计要求。

3. 材质检测:检查PCB所使用的材料是否符合要求,如铜箔、绝缘层、保护层等。

确保所使用的材料具有良好的电气性能和机械性能。

4. 焊盘检测:检查焊盘的位置、大小和形状是否符合设计要求。

确保焊盘表面光滑、无氧化,以便焊接时能够牢固地连接电子元件。

5. 导线检测:检查导线的走向、弯曲半径和间距是否符合设计要求。

确保导线表面光滑、无损伤或断裂现象。

6. 镀层检测:检查PCB表面的镀层是否均匀、连续,无气泡或杂质。

镀层应具有良好的导电性和耐腐蚀性。

7. 可靠性检测:进行环境试验、寿命测试等可靠性检测,以评估PCB产品的可靠性和稳定性。

8. 电气性能检测:测试PCB的电气性能,如电阻、电容、电感等元件的值是否符合要求,以及电路的传输特性、频率响应等是否符合设计要求。

9. 安全性检测:检查PCB产品是否符合相关安全标准,如防火、防电击等。

总之,PCB质量检测标准涵盖了外观、尺寸、材质、焊盘、导线、镀层、可靠性、电气性能和安全性等多个方面。

通过执行这些标准,可以确保PCB产品的质量和可靠性,以满足客户的需求。

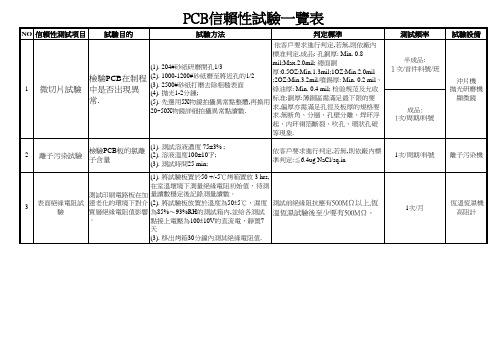

PCB信赖性试验及一览表

試驗結果不可有火花、閃光或燒焦,無 以上異常則判定PASS,否則判定Fail

是否有異常.

(4)導體間距等於或大於80um(3mil),試驗電

壓500+15/-0 VDC;導體間距小於

80um(3mil),試驗電壓250+15/-0 VDC.

1次/月

絕緣耐電壓 測試儀

5

熱應力試驗

檢驗PCB板在熱衝 擊下是否有白斑、起 泡及板面或孔內有分 層現象。

泡,待30秒后,以垂直板面90度方向瞬間用

3M peeling tape

(寬:0.5" , 長:2")

(2) 橡皮擦 (3) 異丙醇

力將膠帶撕離測試區域

(1). 选取板边至少25.4mm处的测试线;

8

抗剝離強度試驗

檢驗銅箔與基材的結 合力.

(2). 路; (3).

用小刀挑起一段不超过12.7mm的線 用拉力计夹子夾住被挑起测试線末端;

PCB信賴性試驗一覽表

NO 信賴性測試項目 試驗目的

試驗方法

判定標準

依客戶要求進行判定,若無,則依廠內

標准判定,成品: 孔銅厚: Min. 0.8

1

微切片試驗

檢驗PCB在制程 中是否出現異 常.

(1). 204#砂紙研磨開孔1/3 (2). 1000-1200#砂紙磨至將近孔的1/2 (3). 2500#砂紙打磨去除粗糙表面 (4). 抛光1-2分鍾; (5). 先選用5X物鏡拍攝異常點整體,再換用 20~50X物鏡詳細拍攝異常點讀數.

環;

(3). 試驗結束,移出試驗板冷卻至室溫後,用

微阻計分別測出測試前標示標簽的電阻並

記錄

(4).依客戶

(1).電阻的變動率≦10% (2).孔內無分層、分離、裂開、斷角等 異常現象

PCB板可靠性试验(线路板可靠性试验)

斑、起泡及板面 (2).:置于温度288 +/-5℃之锡

或孔内有分层现 炉内 浸锡10 -11秒,共循环三

象。

次.

1.外观检查PP与铜箔无分层, 无裂开、无气泡.

2.显微镜观察无孔裂、断角 、,镀层分离.

新单首次做

1) 锡炉 (2) 烤箱 (3) 切片

冲床 (4) 研磨

机 (5) 显微

镜

NO 信赖性测试项目 试验目的

擦 (3) 异丙

醇

(1). 选取板边至少25.4mm处的

测试线;

8

抗剥离强度试 检验铜箔与基材

验

的结合力.

(2). 用小刀挑起一段不超过 12.7mm的线路;

(3). 用拉力计夹子夹住被挑起

测试线末端;

(4). 测量3次求均值;

(1).H/H铜箔≧6LB/in; (2).1/1铜箔≧8LB/in; (3).2/2铜箔≧10LB/in

铜厚: Min. 0.8 mil;Max.2.0mil; 总面铜 厚:0.5OZ:Min.1.3mil;1OZ:Mi n.2.0mil ;2OZ:Min.3.2mil. 喷锡厚: Min. 0.2 mil、绿油 厚: Min. 0.4 mil; 检验规范 及允收标准:铜厚:薄铜区需满 足最下限的要求,偏厚亦需满 足孔径及板厚的规格要求.无 断角、分层、孔壁分离、焊环

否合适。

间,电压应加在每层导体图形之 间,和每一相邻层的绝缘图形之

间.。 (3).尽可能均匀地将电压从0升 到规定的值,除非另有规定,其速 率约每秒100V(有效值或直流),.

试验结果不可有火花、闪光或 烧焦,无以上异常则判定PASS,

否则判定Fail

依客户要求 (若客户无要求 的则每月随机抽

FPCPCB信赖性测试教材

2.镀层厚度测试

• 1.实验仪器:CMI900 X射线测厚仪 • 2.实验方法:依CMI900测量仪操作规

范操作

• 3.判定:依工艺流程卡要求 • 4.工序:镀化金、外协镀锡、成品。 • 5.测试频率及数量:

样品每班同一型号产品首批检测一 次, 检测数量6PNL,每PNL检测5PCS, 不足6PNL全检.试产.量产品每批抽 测2PNL,每PNL检测5PCS

信赖性测试目录

• 13.线间绝缘电阻测试 • 14.表面耐电压测试 • 15.体积电阻率测试 • 16.离子迁移测试 • 17.PTH高温浸渍测试 • 18.PTH热冲击&高温测试 • 19.环境测试 • 20.推力测试 • 21.环境有害物质测试 • 22.样品观察及元素分析 • 23.跌落测试 • 24.捆包振动测试

允收

允收

1.金相切片

⑦芯吸作用: 接受状况:3级<3mil 2级<4mil 1级<5mil

允收

拒收

1.金相切片

⑧镀层结瘤:粗糙或结瘤没有将镀层厚度减 小到低于最低要求或孔径低于最低要求。

1.金相切片

⑨内层间分离:每个焊盘的位置上只有孔壁 的一侧出现内层间分离。

1.金相切片

⑩PI突起:孔径满足要求。

1.1规格:客户有特殊要求按客户要求判定

线路板类型 平均最小值 单点最小值

双面板

≥12μm

≥10μm

双面板镀铜

3~6层板 ≥25μm 6层以上板 ≥35μm

≥20μm ≥30μm

1.2工序:镀铜 1.3测试频率及数量: 每班同一型号产品首批检测一次,检测数量

5PCS/PNL 1.4在测定镀通孔镀层厚度时,显微切片显

FPC信赖性测试

pcb板子测试标准

pcb板子测试标准PCB板子测试标准。

PCB板子测试是电子产品制造过程中非常重要的环节,它可以保证电路板的质量和性能,确保产品的稳定性和可靠性。

因此,建立合理的测试标准对于保证产品质量具有重要意义。

首先,PCB板子测试应该包括以下几个方面,电气测试、功能测试、可靠性测试和环境适应性测试。

电气测试是最基本的测试环节,通过测试电路板的导通性、短路和断路情况,以及电阻、电容和电感等参数来验证电路板的基本电气性能。

功能测试则是验证电路板的功能是否符合设计要求,例如对于数字电路板,需要验证逻辑门的运行状态;对于模拟电路板,需要验证放大器、滤波器等功能模块的性能。

可靠性测试是验证电路板在长时间工作条件下的稳定性和可靠性,例如高低温循环测试、湿热循环测试等;而环境适应性测试则是验证电路板在不同环境条件下的适应性,例如耐高温、耐低温、耐湿热等。

其次,PCB板子测试应该根据具体产品的特点和要求来制定相应的测试标准。

不同类型的产品对于电路板的要求也不同,因此测试标准应该根据产品的特点来制定。

例如对于工业控制产品,由于其工作环境复杂,对于电路板的可靠性和环境适应性要求较高,因此测试标准应该重点考虑这些方面;而对于消费类产品,功能测试可能是更为重要的环节,因此测试标准应该更加注重功能测试的内容和方法。

最后,PCB板子测试标准的制定应该遵循一些基本原则。

首先是科学性原则,即测试标准应该基于科学的原理和方法,能够准确反映电路板的性能和质量;其次是全面性原则,即测试标准应该全面考虑电路板的各项性能指标,不能只注重某一方面而忽略其他方面;再次是实用性原则,即测试标准应该能够在实际生产中得到有效应用,测试方法应该简便、快捷、准确;最后是动态性原则,即测试标准应该随着技术的发展和产品的更新而不断完善和改进。

总之,制定合理的PCB板子测试标准对于保证产品质量和性能具有重要意义。

通过科学、全面、实用和动态的测试标准,可以有效地提高电路板的质量和可靠性,为电子产品的制造和应用提供有力的保障。

PCB信赖性实验操作规范汇编

3M胶带

IPQC/实验室

成品﹑半成品

8

附着力试验

阻焊无脱落

次/2小时

3M胶带

IPQC/实验室

成品﹑半成品

9

焊接性试验

95%以上能上锡

次/批

锡炉

IPQC/实验室

成品﹑半成品

10

耐冲击试验

破损比例≦20%

次/季度

冲击试验器

委托东莞厂

成品﹑半成品

11

耐酸性试验

无变色﹑起泡﹑分层

次/季度

耐蚀槽

实验室

2.启动系统

开启计算机﹐进入WIN2000,选取InSpec量测系统﹐或从[开始]进入﹐选取[程序集]﹐选取InSpec.exe进入系统。

3.系统设定

3.1量测图形窗口

─显示量测图形

InSpec利用不同的颜色来区分量测单元的状态。正常状况下,所有量测单元均以绿色细线描绘;绿色粗线代表该量测单元被选取;粉红色代表鼠标游标正停留在该量测单元上;红色则表示该量测单元未完成或超出公差。

3.3状态显示窗口─显示坐标、单位及光源控制InSpec屏幕右上方显示目前坐标、使用单位及光源选用之状态。X, Y及Z轴的坐标值显示在本窗口上方;其下方显示现在使用的坐标、单位、角度及温度的表示方式。光源控制光源是完全可程控的。你可以在每一个量测单元及影像上建立属于这个影像适用的光源及强度并储存起来。

1oz≧1.4kgf/cm

2oz≧1.6kgf/cm

次/批

拉力测试仪

实验室

原板材

4

绝缘试验

>100MΩ

依客户要求

绝缘试验机

实验室

成品﹑半成品

5

热油冲击试验

依样本标准

CMTBF信赖性测试评估准则

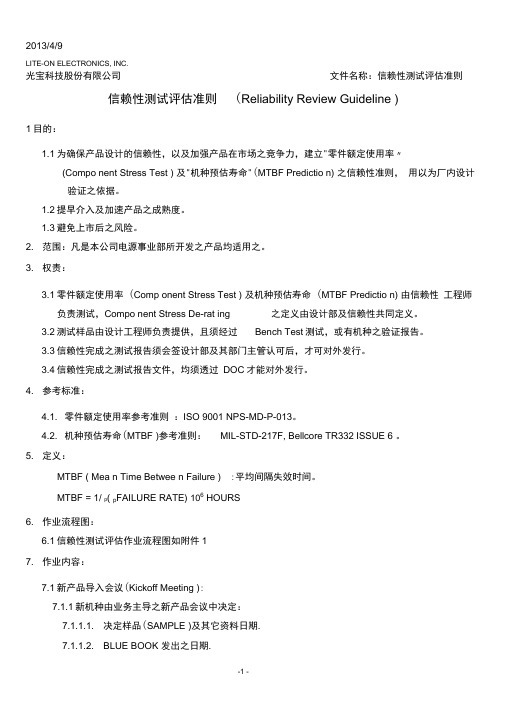

2013/4/9LITE-ON ELECTRONICS, INC.光宝科技股份有限公司文件名称:信赖性测试评估准则信赖性测试评估准则(Reliability Review Guideline )1目的:1.1为确保产品设计的信赖性,以及加强产品在市场之竞争力,建立"零件额定使用率〃(Compo nent Stress Test ) 及"机种预估寿命"(MTBF Predictio n) 之信赖性准则,用以为厂内设计验证之依据。

1.2提早介入及加速产品之成熟度。

1.3避免上市后之风险。

2. 范围:凡是本公司电源事业部所开发之产品均适用之。

3. 权责:3.1零件额定使用率(Comp onent Stress Test ) 及机种预估寿命(MTBF Predictio n) 由信赖性工程师负责测试,Compo nent Stress De-rat ing 之定义由设计部及信赖性共同定义。

3.2测试样品由设计工程师负责提供,且须经过Bench Test测试,或有机种之验证报告。

3.3信赖性完成之测试报告须会签设计部及其部门主管认可后,才可对外发行。

3.4信赖性完成之测试报告文件,均须透过DOC才能对外发行。

4. 参考标准:4.1. 零件额定使用率参考准则:ISO 9001 NPS-MD-P-013。

4.2. 机种预估寿命(MTBF )参考准则:MIL-STD-217F, Bellcore TR332 ISSUE 6 。

5. 定义:MTBF ( Mea n Time Betwee n Failure ) :平均间隔失效时间。

MTBF = 1/ p( p FAILURE RATE) 106 HOURS6. 作业流程图:6.1信赖性测试评估作业流程图如附件17. 作业内容:7.1新产品导入会议(Kickoff Meeting ):7.1.1新机种由业务主导之新产品会议中决定:7.1.1.1. 决定样品(SAMPLE )及其它资料日期.7.1.1.2. BLUE BOOK 发出之日期.7.1.1.3. 信赖性工程师应于EVT阶段开始执行评估,且必须于Pilot run PCB修改定案之前完成零件额定使用率之测试与评估,以符合量产及客户的需求。

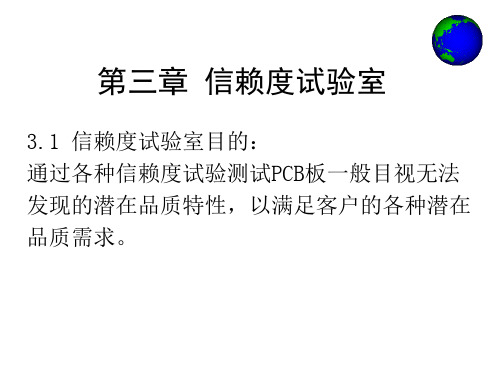

31 PCB各类信赖性试验方法

目錄1.目錄 (1)2.前言 (2)3.壓合後切片 (3)4.鑽孔切片 (4)5.PTH切片 (5)6.一次銅切片 (6)7.二次銅切片 (7)8.PTH沈積厚度試驗 (8)9.防焊附著力試驗 (9)10.線路銅附著力試驗 (10)11.一次銅附著力試驗 (10)12.化學銅附著力試驗 (11)13.防焊耐酸性試驗 (11)14.防焊耐鹼性試驗 (12)15.文字附著力試驗 (12)16.蒸氣老化試驗 (13)17.板面離子污染測試 (13)18.漂錫試驗 (14)19.OSP薄膜厚度試驗 (15)20.防焊/文字熱應力試驗 (16)21.孔銅/基材熱應力試驗 (17)22.文字耐化性試驗 (18)23.渦電流法孔銅量測試驗 (19)24.微電阻法面銅量測試驗 (19)25.特性阻抗量測試驗 (20)26.氧化膜厚度試驗 (21)27.微電阻法孔銅量測試驗 (22)製作人: sheng_hsiung Yang信賴性試驗前言:為使客戶能夠了解每批產品在製造過程中或製成成品時之品質,而依據各製程加工時之產品特性,制定各種可靠度實驗,用來做為業界標準(國際規範)或客戶規範。

然而這些實驗會隨著時間與產品改良而做數據修正及條件變更,而這些實驗我們統稱其為"信賴性試驗"。

區分:分為破壞性試驗與非破壞性試驗等兩大類。

。

PCB信赖度试验

b.试验步骤: 1.测量PCB中一跟线路的阻值 2.将PCB放入恒温恒湿机中 3.在恒温恒湿机中按-65~125℃条件,做100个 循环。 4.取出PCB。 C.评价和分析 1.再次测量线路阻值,不得超过原阻值的10% 2.可做切片检验:有无断角、孔铜拉裂、树脂 缩陷和基材分层爆板等不良

恒温恒湿机图片

依据客户机构图或厂内外型图测量PCB的各外型尺寸

12. 金属镀层膜厚测试

利用X射线的穿透性和光的反射原理,测量各 金属涂覆层的厚度. 目前厂内能测试的程式有: a.普通喷锡板 e.镀厚金板 b.纯锡板 f.化学银板 c.化镍金板 g.化学锡板 d.镀薄镍金板

X-ermal Cycling 热循环 or 热震荡 a.定义:当电路板或电路板组装品完成 后,为测知其可靠度品质,可放置在高低温 循环的设备中,刻意进行剧烈的热胀冷缩, 以考验各个导体、零件,与接点的可靠度。 这种试验是一种加速性环境试验,又称 Thermal Shock“热震荡”试验或“温度循 环”试验。

DSC测试仪器图片

2.动态热机械分析(DMA):使样品处于程序控制 动态热机械分析(DMA) 动态热机械分析 的温度下,并施加随时间变化的振荡力,研究样 品的机械行为,测定其储能模量、损耗模量和损 耗因子随温度、时间与力的频率的函数关系。广 泛应用于热塑性与热固性塑料、橡胶、涂料、金 属与合金、无机材料、复合材料等领域。 3.热机械分析(TMA):使样品处于程序控制的温 热机械分析( 热机械分析 TMA) 度下,施加一定的机械力,观察样品的尺寸变化 随温度或时间的函数。广泛应用于塑料、橡胶、 薄膜、纤维、涂料、陶瓷、玻璃、金属材料与复 合材料等领域。

b、 Z0与板材介质层厚度(h)有关——提高介质层厚度 Z0与板材介质层厚度(h)有关——提高介质层厚度 会增大Z0值。但较高的介质层厚度不利于传输线杂波对参 会增大Z0值。但较高的介质层厚度不利于传输线杂波对参 考层(接地层)的消除,因此,一般来讲,客户对介质层厚度h 考层(接地层)的消除,因此,一般来讲,客户对介质层厚度h 是不允许随意改变的。 c、 Z0与线路厚度(t)有关——减薄线厚会增大Z0。但 Z0与线路厚度(t)有关——减薄线厚会增大Z0。但 这种方法同样会带来制程的较大改变:由图形电镀法改为 使用减成法生产(全板镀铜 精密砂带机磨平 干膜

PCB可靠性试验及外观检验判定标准

18

7628:150± 20 s; 7630:140 ± 20s 2116MF:150 ± 20s 2116HR:150 ± 20s 10810MF:15 0± 20s

“IPCTM650之 2.3.17”

特殊 情況 依客 戶要 求

6

PCB信賴度試驗項目

(五)

膠流量 測試 膠流量 測試機 沖圓機 ﹐ 電子天 平

1裁取待測PP膠片面積為4〃×4〃﹐用電子天平稱取試片重量精確致電1mg﹐記錄為W1. 2將試片壘整齊(其中1506﹑2116和1080PP頇用訂書機不可超過試片邊緣0.8 cm﹐上﹑下 各覆蓋一張大于15 cm*15 cm的鑽沸龍或離型膜。) 3將組合好之試片放在不鏽鋼板(兩張)內﹐放入膠流量測試機中﹐立刻加壓﹐應在壓機合 模后5秒內到達規定的壓力﹐除非另有規定﹐溫度應為171± 3℃﹐壓力為4.6kg/cm2時間為5 分種。 4壓合后取出試樣﹐讓其冷卻室溫﹐然后撕掉試樣表面的離型膜或鑽沸龍﹐用刮刀刮除試 片溢出的樹脂﹐在試 片中央部位用圓形沖孔機沖出81.1mm圓形試片。 5稱取圓形試片重量為 6計算﹕樹膠流量(%)=((W1-2W2)/W1)X100%

135± 5℃

或者 175± 2℃

“IPCTM650之 2.4.25”

特殊 情況 依客 戶要 求

7

8

PCB出貨 檢 驗 規 范

一﹑PCB出貨檢驗 1.目的﹕為成品出貨檢驗提供操作規范﹐保証出貨 品質。 2.適用范圍﹕適用于量產成品出貨檢驗 3.檢驗使用文件之優先順序﹕ 《印刷電路板制作流程單》 客戶之PCB允收標準 IPC-A-600F 4.檢驗設備及工具﹕ 光桌、錫爐、測試機、X-RAY 測厚儀、量孔針、遊標卡尺、高腳鏡、目鏡、九孔 鏡。

PCB可靠性试验及外观检验判定标准

1.0.5oz﹕大 于或等于

6LB/in. 2.1.0oz﹕大 于或等于

8LB/in

"IPCTM650之 2.4.20"

特殊 情況 依客 戶要

求

6計算﹕剝離強度lb/ in=Akg÷S in2。

7628:150±20s;

7630:140

18

凝膠時 間測試

凝膠時 測試機

1暖機設定溫度170±0.5℃﹐用石臘清潔凝膠時間測試機熱盤﹐保持熱盤里無任何細小雜質。 2准備好待測PP(美工刀切下左﹑中﹑右面積為4X4cm) 3把分篩放在一張干淨的紙上﹐取切好PP用手揉搓﹐使樹脂粉沫落入分析篩過濾。 4用電子天平稱取0.2g﹐精確到0.02 g.按順時針或逆時針方向攪拌﹐先由內而外﹐再由外而 內反復攪拌﹐攪拌范圍為熱盤的2/3﹐攪拌速率為2-3轉/秒﹐待樹脂開始固化成團狀時﹐以 拉絲高度不超過10 mm斷掉為止(每次最多只可挑起3次﹐停止計時器)記下膠化時間。

7628:22±5%;

19

膠流量 測試

膠流量 測試機

沖圓機 ﹐

電子天 平

覆蓋一張大于15 cm*15 cm的鑽沸龍或離型膜。) 3將組合好之試片放在不鏽鋼板(兩張)內﹐放入膠流量測試機中﹐立刻加壓﹐應在壓機合模 后5秒內到達規定的壓力﹐除非另有規定﹐溫度應為171±3℃﹐壓力為4.6kg/cm2時間為5分 種。

AQL=4.0 5PCS/每批 2PCS/每批 1PCS/每批 5PCS/每批

0收1退 0收1退 0收1退 Class=S

-1 0收1退 0收1退 0收1退

0收1退

離子污染測試

每入庫批

1PCS/每批

0收1退

11

PCB檢驗項目

一﹑基材的判定標准 二﹑孔的判定標准 三﹑金手指判定標准 四﹑文字/ 符號判定標准 五﹑防焊漆判定標准 六﹑線路&板翹

pcb信赖性测试

pcb信赖性测试PCB信赖性测试项目的品质要求和判定标准(2)操作过程及操作要求:一、棕化剥离强度试验:1.1 测试目的:确定棕化之抗剥离强度1.2 仪器用品:1OZ铜箔、基板、拉力测试机、刀片1.3 试验方法:1.3.1 取一张适当面积的基板,将两面铜箔蚀刻掉。

1.3.2 取一张相当大小之1OZ铜箔,固定在基板上。

1.3.3 将以上之样品按棕化→压合流程作业,压合迭合PP时,铜箔棕化面与PP接触。

1.3.4 压合后剪下适合样品,用刀片割板面铜箔为两并行线,长约10cm,宽≧3.8mm。

1.3.5 按拉力测试机操作规范测试铜箔之剥离强度。

1.4 计算:1.5 取样方法及频率:取试验板1PCS/line/周二、切片测试:2.1 测试目的:压合一介电层厚度;钻孔一测试孔壁之粗糙度;电镀一精确掌握镀铜厚度;防焊-绿油厚度;2.2 仪器用品:砂纸,研磨机,金相显微镜,抛光液,微蚀液2.3 试验方法:2.3.1 选择试样用冲床在适当位置冲出切片。

2.3.2 将切片垂直固定于模型中。

2.3.3 按比例调和树脂与硬化剂并倒入模型中,令其自然硬化。

2.3.4 以砂纸依次由小目数粗磨至大目数细磨至接近孔中心位置2.3.5 以抛光液抛光。

2.3.6 微蚀铜面。

2.3.7 以金相显微镜观察并记录之。

2.4 取样方法及频率:电镀-首件,1PNL/每缸/每班,自主件2PNL/每批,测量孔铜时取9点,测量面铜时C\\S 面各取9点。

钻孔-首件,(1PNL/轴/4台机/班,取钻孔板底板)打板边切片位置,读最大孔壁粗糙度数值。

压合-首件,(每料号1PNL及测试板厚不合格时)取压合板边任一位置。

(注:压合介电层厚度以比要求值小于或等于1mil作允收。

)防焊-首件,(1PNL/4小时)取独立线路。

三、绿油硬度测试:6.1 测试目的:试验绿油的硬度。

6.2 仪器用品:标准硬度的铅笔:6H型号铅笔6.3 测试方法:6.3.1 用削笔刀削好铅笔,用细砂纸将笔咀磨尖。

PCB信赖度测试规划书

江苏贺鸿电子有限公司Jiangsu H-fast Electronics Co.,LtdPCB信赖度测试规格书目录1目的和适用范围 (3)1.1 目的 (3)1.2 适用范围 (3)2引用和参考的相关标准 (3)3功能简述 (3)4试验要求 (3)4.1一般要求 (3)4.2电气要求 (4)4.3信赖度试验要求 (4)4.3.1热应力试验 (4)4.3.2拉力强度........................................................................................ 错误!未定义书签。

4.3.3剥离强度 (5)4.3.4弓曲和扭曲 (6)4.3.5文字油墨附着力 (7)4.3.6镀层附着力 (7)4.3.7阻焊膜附着力 (7)4.3.8可焊性试验 (7)4.3.9绝缘电阻 (8)4.3.10耐电压 (8)4.3.11阻焊油墨硬度 (8)5质量与可靠性 (9)5.1质量可靠性测试表 (9)5.2样本 (9)5.3样本试验 (9)1目的和适用范围1.1 目的信赖度测试规格书是描述公司外购或外协物料的检测受控性文件,是公司保障物料、产品合格的基石。

其作用为:·质量部门验货、退货的依据·采购部进行采购的依据·对供应厂商产品质量进行技术认证的依据·员工进行正确性信赖度检测和判定的依据1.2 适用范围本规格书适用于采用覆铜箔层压板制造的单面、双面及多层印刷线路板的生产以及验收。

2引用和参考的相关标准IPC-6012A 刚性印制板的鉴定及性能规范IPC-6011 印制板通用性能规范IPC-A-600G 印制板的验收条件IPC-TM-650 试验方法手册(汇编)J-STD-003 印制板可焊性测试方法GB/T 4677-2002 印制板测试方法3功能简述略。

4试验要求4.1一般要求4.1.1 材质要求材质类型: FR-4.4.1.2 外形尺寸要求按照公司提供的PCB文件要求控制尺寸,所有尺寸均要求在文件规定的范围之内。

PCB可靠性测试方法

4.接收标准: 在阻焊膜上再无划痕时,测试铅笔的硬度即为测试结果,要求最

小的铅笔硬度为6H 。

三. 热应力测试 (IPC-TM-650 2.6.8)

1.目的: 测试基材和铜层的耐热程度.

2.设备: 恒温锡炉,秒表,烘箱 .

3.方法: 140℃条件下烘板4小时,取出冷却至室温。 蘸取助焊剂。 将恒温锡炉温度调至288℃,将样品浮在锡面上,10秒 后拿出。冷却至室温。 可根据需要重复浮锡、冷却的步骤。

以垂直于试样且均匀增加的拉力将印制导线剥离下来,若剥离长 度不足25mm就断裂,试验重做。

记录抗剥力,并计算每毫米宽度上的抗剥力(即剥离强度)。

4.接收标准: 导线抗剥强度应不小于1.1N/mm。

六. 阻焊膜硬度测试方法 (IPC-TM-650 2.4.27.2)

1.目的: 检测阻焊膜硬度

2.标准测试铅笔: 4B,3B,2B,B,HB,F,H,2H,3H,4H,5H,6H 软 → → → →→→ → → → → 硬

九. CTE测试 (IPC-TM-650 2.4.24)

1.目的: 评估PCB板的热变形系数 。

2.设备: TMA测试仪、烘箱、干燥器

3.方法: 取样并将样品边缘打磨光滑,样品尺寸6.35*6.35mm。 将待测样品放入105℃的烘箱内烘烤2小时,取出放入干燥器内冷 却至室温至少30分钟。 将样品放在TMA的样品台上,设定升温速率是10℃/min,扫描终 止温度设定为250℃。 从所得的热流曲线上,使用Universal Analysis软件分析,分别得 出板材在Tg点前后的CTE 。

pcb成品可靠性测试标准

pcb成品可靠性测试标准PCB成品可靠性测试标准。

PCB(Printed Circuit Board)是电子产品中不可或缺的组成部分,其质量和可靠性直接影响着整个电子产品的性能和稳定性。

因此,对于PCB成品的可靠性测试标准显得尤为重要。

本文将从可靠性测试的意义、测试的内容和标准、测试方法等方面进行详细介绍。

首先,我们需要明确可靠性测试的意义。

可靠性测试是为了验证PCB成品在特定条件下的使用寿命和稳定性,以便预测其在实际使用中的可靠性表现。

通过可靠性测试,可以发现PCB成品在长期使用过程中可能出现的问题,及时进行改进和优化,提高产品的质量和可靠性。

接下来,我们来看一下PCB成品可靠性测试的内容和标准。

首先是环境适应性测试,包括高温、低温、湿热、干热等环境下的测试,以验证PCB成品在不同环境条件下的可靠性。

其次是机械性能测试,包括冲击、振动、跌落等测试,以验证PCB成品在运输和使用过程中的机械强度。

此外,还包括电气性能测试,包括电压、电流、绝缘电阻等测试,以验证PCB成品在电气方面的可靠性。

最后是可靠性寿命测试,包括加速寿命测试、可靠性抽样测试等,以验证PCB成品的使用寿命和可靠性。

针对上述测试内容,国际上已经形成了一系列的标准,如IPC-6012、IPC-6013、IPC-6018等,这些标准对于PCB成品的可靠性测试提供了详细的测试方法和要求,为PCB成品的可靠性测试提供了有力的支持和指导。

在进行PCB成品可靠性测试时,我们需要选择合适的测试方法。

常见的测试方法包括加速老化测试、可靠性抽样测试、可靠性试验等。

其中,加速老化测试是通过提高环境温度、湿度等条件,加速PCB成品的老化过程,以验证其在短时间内的可靠性表现;可靠性抽样测试是通过对一定数量的样品进行测试,以验证整批产品的可靠性水平;可靠性试验则是通过模拟实际使用条件,对PCB成品进行长时间的测试,以验证其在实际使用中的可靠性表现。

总之,PCB成品的可靠性测试标准对于保证产品质量和可靠性至关重要。

PCB可靠性试验及外观检验判定标准-2022年学习资料

PCB信賴度試驗項目-二-試驗設備-試驗方法、條件-判定標准-依據標准-備注-“IPC.TM-650-阻抗 試-阻抗測試儀-依”特性阻抗測試作業規范"-應符合規定阻抗值-要求-之25.5.7-在35℃時鹽霧沉降速度 1.8-2ml/h80cm2-鹽務試驗-鹽務試驗機-試驗24小時腐蝕面積-收集區内,鹽溶液濃度為50gL, 不可大於6%-“GB/T10125-PH值:6.5-7.2下進行24小時。-熱應力-錫爐-1.錫爐溫度升至 88℃±6℃:-無分層、起泡-“IPC-TM-650"-秒表-2.浸錫10秒鐘:-之2.6.8-1.用均匀 速度100V/SEC使電壓從0-升至500V:-特殊情-9-耐電墅-2.在500V上保持60SEC鐘進行測 :-導線間無放電或擊穿-“PC-TM-650"-况依客-3結束測試時,電壓逐步降低。-戶要求-1.在自動溫 的雙環境中,將試樣經100-冷熟沖擊-次來回熱冲擊-55C15分鐘+125℃15分-試驗後導線電阻值的-控 電壓計-增加不應超過10%-“TPC-TM-650"-2試驗前後分別用精確在0.5MΩ的電壓計-之2.6. .2-测量指定線路電阻值·

PCB信賴度試驗項目-三-試驗設-備-試驗方法。條件-判定標准-依據標准-備注-濕氣-板邊橼護形漆出現白絕-1進入試驗箱前,板面涂護形漆。-點時長度不可往板内-“IPC-TM-特殊情-650"-2.施加100吐 0V電壓。-伸超過3mm120mil-况依客-阻-之6.23-戶要求-之2.6.8-1.板材體積約為1cm a-出氯-2.置于7xl0-3Pa5x105mmHg的真空箱24小時·-出氯程度不可導致-“IPC-TM: “總失重”超過01%-户要求-之2.6.4-有機-1.用纯“乙晴”使滴流過試片,收集在顯微鏡用的-凡有機污 試驗其鑒-“PC-TM--13-玻璃片上再使之揮發干燥-定出現任何陽性反應-2干燥后在顯微鏡放大下觀察有機 染現象。-時,即為不合格-之2.3.38-機械-氯動式-1板子在具100GS的震動脉冲下進行三次試驗,三壁與孔環間或焊點-個主面上每個平面每次耗時為6.5毫秒s-14-振動-落震試-驗儀-2.試樣的四個邊橼須加 定以防板子移動-間,不應有其電阻增-加的劣化情形-之2.6.5-1.在25GS重力的輸入下使試片做30分鐘 共振試-驗或在100GS的上限輸出下于試片的几何中心處量-留置-板警與板魁不可超過-15-測。-2.試片的 個角落須加固定以限制其移動。-0.75%-之2.6.9-3.板面方向與振動軸方向保持垂直-循-1.在16分 内完成一次自20HZ到2000HZ的頻率拂-板彎與板翘不可超過-“TPC-TM--掠,須在15GS重力下于 0-2000HZ頻率范圍中輸-入其加速值·-戶要求5