PCB 耐温与无铅标准

储能pcb行业的标准

储能PCB行业的标准主要包括以下几个方面:耐高温标准:由于储能设备通常需要在高温环境下工作,因此PCB需要具备耐高温的性能。

耐高温标准通常要求PCB能够承受一定的高温环境,以保证其稳定性和可靠性。

耐腐蚀标准:储能设备中的PCB可能会受到各种腐蚀性气体的影响,因此需要具备一定的耐腐蚀性能。

耐腐蚀标准通常要求PCB能够承受一定浓度的腐蚀性气体,以保证其长期稳定运行。

电磁兼容性标准:储能设备中的PCB需要满足电磁兼容性标准,以确保其不会对其他电子设备产生干扰。

电磁兼容性标准通常要求PCB具有较低的电磁辐射和电磁干扰,以保证设备的正常运行。

机械性能标准:储能设备中的PCB需要具备一定的机械性能,如抗压、抗拉、抗冲击等。

机械性能标准通常要求PCB能够承受一定的机械应力,以保证其稳定性和可靠性。

环保标准:随着环保意识的提高,储能设备中的PCB也需要满足环保标准。

环保标准通常要求PCB使用环保材料,并尽可能减少对环境的影响。

PCB 耐温与无铅标准

RoHS & Lead Free对PCB之冲击于2006年7月1日起欧盟开始实施之RoHS立法,虽然欧洲与j本PCB厂商已展开各项Lead Free制程与材料切换,并如火如荼的进行测试。

但若干本土的PCB厂因主要订单在美商,基于成本的考量,仍采取观望的态度。

但如果不正视此问题,一旦美系OEM、EMS大厂决定跟进,必将措手不及衍生出诸多问题,可能的冲击不可等闲视之。

▲FR-4树脂、铜箔、焊料与背动元件彼此存在热胀系数之差异,其中树脂Z方向的热胀系数高达60ppm/℃,与其它三者差异甚大。

由于锡铅焊接之组装方式已沿用40年以上,不但可靠度佳且上至材料下至制程参数与设备均十分成熟,且过去发生的信赖性问题与因应对策已建立完整的资料库,故发生客诉时,可迅速厘清责任归属。

但进入Lead Free时代,从上游材料、PCB表面处理、组装之焊料、设备等与以往大相迳庭,且大家均无使用的经验值,一旦产生问题,除责任不易归属外,后续衍生丢失订单、天价索赔的问题可能层出不穷,故不可不慎。

Lead Free组装通用的焊料锡银铜合金(SAC),其熔点、熔焊(Reflow)温度、波焊(Wave Soldering)温度分别较锡铅合金高15℃35℃以上,几乎是目前 FR-4板材耐热的极限。

再加上重工的考量,以现有板材因应无铅制程存在相当的风险。

有监于此,美国电路板协会(IPC)乃成立基板材料之委员会,针对无铅制程的要求订定新规范。

然而,无铅时代面临产业上、下游供应链的重新洗牌,委员会各成员基于其所代表公司利益的考量,不得不作若干妥协。

最后协调出的版本,似乎尽能达到最低标准。

因此,即使通过 IPC规范,并不代表实务面不会发生问题,使用者仍需根据自身的需求仔细研判。

以新版IPC-4101B而言,有几个重要参数:Tg(板材玻璃转化温度):可分一般Tg(110℃150℃),中等Tg(150℃170℃),High Tg(>170℃)以上三大类。

pcb高低温测试标准

pcb高低温测试标准PCB高低温测试是用于评估PCB(Printed Circuit Board)在高温和低温环境下的性能和可靠性的一种测试方法。

本文将讨论PCB高低温测试的一般标准和相关参考内容。

1. IPC (Association Connecting Electronics Industries) 标准:IPC是电子行业的标准制定组织,它为PCB高低温测试制定了一些行业标准。

以下是一些相关标准:- IPC-TM-650 测试方法手册: 这本手册提供了一系列的测试方法和指导,帮助评估PCB在高低温环境下的性能。

- IPC-9701 元器件可靠性测试指南: 这个指南详细介绍了如何进行元器件的高低温测试,包括测试方法和参数的选择。

2. MIL-STD (Military Standard) 标准:军工行业对于PCB的可靠性要求非常高,因此MIL-STD标准是PCB高低温测试的重要参考标准。

以下是一些相关标准:- MIL-STD-810 环境工程考核:这个标准提供了一系列的环境条件和测试方法,包括温度、湿度、气压等,可以用于评估PCB在极端环境下的可靠性。

- MIL-STD-202 测试方法标准:这个标准详细描述了包括高低温环境下的各种测试方法和参数。

可以作为PCB高低温测试的参考。

3. JEDEC (Joint Electron Device Engineering Council) 标准:JEDEC是电子器件工程委员会,它为PCB高低温测试提供了一些行业标准。

以下是一些相关标准:- JEDEC JESD22-A104 低温测试方法:这个标准提供了低温测试的方法和参数,包括测试设备、测试时间、温度梯度等。

- JEDEC JESD22-A108 高温测试方法:这个标准提供了高温测试的方法和参数,包括测试设备、测试时间、温度梯度等。

4. ISO (International Organization for Standardization) 标准:ISO是国际标准化组织,它为PCB高低温测试制定了一些国际标准。

PCB耐热裂与无铅标准概述

RoHS & Lead Free对PCB之冲击于2006年7月1日起欧盟开始实施之RoHS立法,虽然欧洲与j本PCB厂商已展开各项Lead Free制程与材料切换,并如火如荼的进行测试。

但若干本土的PCB厂因主要订单在美商,基于成本的考量,仍采取观望的态度。

但如果不正视此问题,一旦美系OEM、EMS大厂决定跟进,必将措手不及衍生出诸多问题,可能的冲击不可等闲视之。

▲FR-4树脂、铜箔、焊料与背动元件彼此存在热胀系数之差异,其中树脂Z方向的热胀系数高达60ppm/℃,与其它三者差异甚大。

由于锡铅焊接之组装方式已沿用40年以上,不但可靠度佳且上至材料下至制程参数与设备均十分成熟,且过去发生的信赖性问题与因应对策已建立完整的资料库,故发生客诉时,可迅速厘清责任归属。

但进入Lead Free时代,从上游材料、PCB表面处理、组装之焊料、设备等与以往大相迳庭,且大家均无使用的经验值,一旦产生问题,除责任不易归属外,后续衍生丢失订单、天价索赔的问题可能层出不穷,故不可不慎。

Lead Free组装通用的焊料锡银铜合金(SAC),其熔点、熔焊(Reflow)温度、波焊(Wave Soldering)温度分别较锡铅合金高15℃35℃以上,几乎是目前 FR-4板材耐热的极限。

再加上重工的考量,以现有板材因应无铅制程存在相当的风险。

有监于此,美国电路板协会(IPC)乃成立基板材料之委员会,针对无铅制程的要求订定新规范。

然而,无铅时代面临产业上、下游供应链的重新洗牌,委员会各成员基于其所代表公司利益的考量,不得不作若干妥协。

最后协调出的版本,似乎尽能达到最低标准。

因此,即使通过IPC规范,并不代表实务面不会发生问题,使用者仍需根据自身的需求仔细研判。

以新版IPC-4101B而言,有几个重要参数:Tg(板材玻璃转化温度):可分一般Tg(110℃150℃),中等Tg(150℃170℃),High Tg (>170℃)以上三大类。

PCB耐热裂与无铅标准概述

PCB耐热裂与无铅标准概述PCB(Printed Circuit Board)是现代电子设备中必不可少的一种电路板,它可以连接各种电子元件和器件,使电子设备能够正常工作。

随着科技的不断发展,PCB的性能和品质要求也越来越高,其中最主要的两个问题是耐热裂和无铅标准。

本文将对这两个问题进行概述。

一、PCB耐热裂PCB耐热裂是指在电子设备工作时,PCB电路板会受到热膨胀和收缩的影响,使得它内部的金属导线和树脂基材之间可能发生裂开的现象。

因此,PCB的耐热裂是影响电路板品质和可靠性的重要因素。

为了保证PCB的耐热裂性能,设计师需要特别考虑电路板的设计和材料的选择,对于高频率、大功率或高密度电路板,需要采用适当的材料,以增强PCB的耐热性能。

例如,高TG 板(High Tg PCB)材料可以提高PCB的热稳定性,从而提高电路板的耐热裂性能。

此外,在PCB制造过程中,必须正确控制电路板的铺排尺寸和层数,以保证PCB能够在高温环境下正常工作。

另外,为了确保PCB的耐热裂性能,电子设备制造商需要通过一系列测试和认证,如IPC-4101D和UL(Underwriters Laboratories)等标准要求,以确保PCB的品质和可靠性。

二、无铅标准随着全球环境保护意识的增强,越来越多的国家和地区开始实施无铅化处理,以减少铅对环境和人类健康的危害,促进环境保护和可持续发展。

无铅标准也是影响PCB品质和可靠性的重要因素。

在无铅环境下,PCB的焊接过程和材料的选择都需要考虑无铅标准,以确保焊接质量和电路板的可靠性。

为了满足无铅标准,电子设备制造商需要使用无铅焊料、无铅PCB材料、无铅连接器和无铅插件等无铅材料,以确保整个电子设备系统的无铅性能。

此外,无铅标准还涉及到PCB的设计和制造流程。

为了避免PCB电路板在焊接过程中发生变形或裂开,需要采用合适的PCB材料、设计适当的铺排结构和厚度,以确保PCB的可靠性和长寿命性。

PCB耐热裂与无铅标准概述

PCB耐热裂与无铅标准概述PCB(Printed Circuit Board)是电子产品中重要的组成部分,而PCB耐热裂与无铅标准是PCB制造中的两个重要方面。

本文将对PCB耐热裂与无铅标准进行概述,以了解它们的意义和影响。

首先,PCB耐热裂是指PCB在高温环境下是否容易发生热裂现象。

随着电子产品的发展和应用需求的增加,许多电子产品要求在高温环境下正常工作,因此对PCB的耐热性能提出了更高的要求。

PCB耐热裂取决于PCB材料的热膨胀系数(CTE)和玻璃转化温度(Tg)。

热膨胀系数是指PCB材料在温度变化时的体积变化,而玻璃转化温度是指PCB材料在高温下玻璃状态转变为橡胶状态的温度。

具有较低CTE和较高Tg的PCB材料更耐高温裂纹,因此,选择适合的PCB材料是确保PCB耐热裂的关键。

其次,无铅标准是指PCB制造过程中不使用含铅材料和焊接工艺以满足环保要求。

铅是传统焊料中常用的一种成分,但由于铅对环境和人体健康产生的潜在危害,全球范围内对含铅电子产品进行限制或禁止使用。

因此,制造无铅PCB已成为电子行业的趋势。

无铅PCB的制造涉及选择无铅焊料、材料和工艺,并对生产流程进行相应的调整。

无铅焊料通常是主要的无铅标准,可以分为无铅钎料和无铅锡球。

无铅焊料的选择对焊接质量和性能有重要影响,因此需要进行适当的评估和测试。

1.产品可靠性:PCB耐热裂和无铅标准是确保产品在高温环境下正常工作和符合环保要求的关键。

合格的PCB材料和无铅焊料可以提高产品的可靠性和稳定性,降低故障率和维修成本。

2.生态环保:PCB制造过程中的铅以及高温条件下可能产生的有害物质对环境和人体健康造成潜在危害。

选择耐热裂的PCB材料和无铅焊料可以减少对环境的污染,符合国际环保标准和法规。

3.国际贸易:许多国家和地区都对含铅电子产品的进口和销售进行限制。

通过生产符合无铅标准的PCB,可以避免因无法满足进口国要求而导致的贸易壁垒,增加产品的市场竞争力。

PCB设计工艺标准体系 无铅焊接工艺标准 201 317 含ABCD附录

PCB设计工艺标准体系无铅焊接工艺标准 201 317 含ABCD附录深圳创维-R G B电子有限公司企业标准Q/SCWB 2006.7-2012PCB设计工艺标准第7部分:无铅焊接工艺标准2012-XX-XX发布 2012-XX-XX实施深圳创维-RGB电子有限公司发布目次前言 (3)1 范围 (6)2 术语和定义 (6)3 PCB尺寸要求 (7)4 MARK点设计 (8)5 波峰焊方向 (11)6 板孔设计 (12)7 焊盘设计 (22)8 走线设计 (39)9 阻焊设计 (45)10 元器件整体布局 (48)11 丝印设计 (55)12 I2C总线调试接口标准 (57)13 测试点及测试定位孔设计 (59)14 拼板工艺要求 (59)15 工艺边要求 (66)16 机插工艺要求 (67)附录A 无铅焊接常见手插元器件焊盘设计图及尺寸设计值 (67)附表B 无铅焊接常见插件电源焊盘设计图及尺寸设计值 (68)附录C 常用几种机贴元器件焊盘形状和尺寸设计值68附录D PCBA组装(混装)工艺流程 (68)前言本标准是为了规范、统一深圳创维-RGB电子有限公司所有无铅电子产品的PCB设计工艺标准,使PCB的设计满足无铅SMT、波峰焊接生产工艺。

本标准是深圳创维-RGB电子有限公司标准委员会制定的内部产品技术标准,适用于深圳创维-RGB电子有限公司内所有无铅电子产品的PCB设计工艺。

本标准由深圳创维-RGB电子有限公司标准委员会提出并归口。

本标准起草单位:深圳创维-RGB电子有限公司制造总部工程技术部。

本标准主要起草人:吴秀兰、杨波、巫玉兰、覃君妮、钟思萍、王秀芹、郭时偐、龚贵妃、朱其盛、杨军治。

本标准批准人:本标准首次发布日期:2012年月日PCB设计工艺标准第7部分:无铅焊接工艺标准1 范围本标准规定了深圳创维-RGB电子有限公司内无铅电子产品的PCB设计的SMT、无铅波峰焊接生产工艺要求。

本标准适用于公司内所有电子产品的PCB设计工艺,以及PCB工艺性的评审。

PCB耐温与无铅标准

PCB耐温与无铅标准PCB(Printed Circuit Board,印制电路板)是电子设备中不可或缺的一部分,其主要功能是提供电子元件之间的电气连接,并将它们固定在合适的位置上。

由于电子设备在工作时会产生热量,因此PCB的耐温特性非常重要。

另外,随着环保意识的提高,无铅标准也成为了制造PCB的重要考量。

首先,我们来了解一下PCB的耐温特性。

PCB需要能够承受设备在工作时产生的热量,因为过高的温度会导致PCB材料膨胀、变形甚至损坏。

一般来说,PCB材料的耐温特性取决于基材和覆铜层的材料。

常见的PCB基材有FR-4、金属基板和陶瓷基板等。

FR-4是一种玻璃纤维增强的环氧树脂基材,广泛应用于多层晶体管的制造。

它的耐温性一般在130°C左右。

金属基板由铝或铜基底覆上一层绝缘材料组成,具有较高的导热性能,能够承受更高的温度。

陶瓷基板则由陶瓷材料制成,具有良好的绝缘性能和高的耐温特性,能够承受较高的温度,一般可以达到200°C以上。

除了材料的耐温特性,PCB的设计和制造也会影响其耐温能力。

首先,PCB的层数越多,其耐温能力也越好。

这是因为多层PCB中的内层层间通孔(via)可以起到散热的作用,将热量从内层引导到外层,增强了整个PCB的散热能力。

此外,PCB的线宽和线间距也会对其耐温能力造成影响。

通常情况下,线宽越宽,线间距越大,PCB的耐温能力也越好。

这是因为线宽和线间距越宽,线路的散热面积就越大,导热能力越强。

另一个与PCB相关的重要标准是无铅标准。

无铅标准是指PCB制造过程中的材料和工艺都不含有铅。

铅是有毒重金属,会对人体健康和环境造成严重的危害。

因此,为了保护环境和人体健康,国际上制订了一系列的无铅标准和法规。

其中,比较有代表性的是欧盟的ROHS(Restrictionof Hazardous Substances,有害物质限制)指令。

ROHS指令规定了在欧盟市场上销售的电子产品中,禁止或限制使用多种有害物质,包括铅。

无铅焊电子控制板检验技术标准

无铅焊电子控制板检验技术标准海永利数字网络(青岛)企业标准Q/02HL003-2005无铅焊接电子操纵板检验技术标准(草案)2005-07 2005-08-01施行海永利数字网络(青岛)标准化委员会公布前言欧洲议会、欧盟理事会在«在电气电子设备中禁止使用某些有害物质指令»和«报废电子电气设备指令»中,要求成员国确保2006年7月1日起,投放于市场的新电子电气设备不包含铅、镉、汞、六价铬、聚溴二苯醚和聚溴联苯等有害物质,在本指令生效至2006年7月1日前,各成员国必须遵照欧盟立法在本国采取措施限制或禁止这些物质在电子电气设备中使用。

海永利公司为了达到爱护环境和人类健康的目的,提高产品竞争力,制定了本标准。

本标准要紧起草人:李相喜、朱永华、侯淑军、无铅焊接电子操纵板检验技术标准1 范畴1.1 本规范规定了无铅焊接电子操纵板的技术要求、产前预备、操作规程和安全要求。

1.2 本规范适用于电子操纵板的无铅焊接,以确保产品不含有铅、镉、汞、六价铬、聚溴联苯(PBB)和聚溴二苯醚(PBDE)等有害物质。

2 引用文件和指令关于在电气电子设备中限制使用某些有害物质指令(欧盟议会和欧盟理事会2003年1月27日第2002/95/EC号)。

关于报废电气电子设备的指令(欧盟议会和欧盟理事会2003年1月27日第2002/96/EC号)。

Q/HR 0603 002- 家用电器有害物质的技术治理Q/02HL001-2005家用电子操纵板检测通用技术标准3 技术要求3.1 焊接后的产品对有害物质有如下限制:注:单一物料是指物料不能用机械方式进一步分解,也可明白得为单一物质(同一物质)。

3.2 电子操纵板焊点质量应符合IPC-610D,其余各项技术要求和检测应符合Q/02HL001-2005家用电器电子操纵板检测通用技术标准。

3.3 接合质量3.3.1 对电子操纵板外观检验,应润湿上升,不得有露出铜板、桥接、角状物、焊料球、气泡、裂纹、缩孔、拉起等现象。

兼具耐CAF、优良PCB加工性及耐热性无铅覆铜板的开发

兼 具耐 C F C 加 工 性 以及 耐 热性 提 高 的复合 无铅 A 、P B 标 准 的新型 覆铜 板 。

’…

带 来 的脆 性 问题 ,从 酚 醛 体 系 出 发 , 来解 决 覆 铜 板

”

叫

:‘ :: == = = :

赫 簪

鞋 书

的 脆性 问题 目前 进展 不大 。 柴 颂 刚等 【 双 氰胺 固化 体 系 出发 ,通过 对双 氰 2 从 胺 固 化 剂 的 改 性 应 用 , 提 高其 耐热 性 以及 耐 C F A 性

衡统 一 ,具有 重要 的意 义 。圆

右 复合固 板材 下: 化

参 考文献

[] 祝 大 同. ” 铅 ” 4 1 对 无 F R.覆铜 板 标准 及性 能 均衡 性

钻孔数 :5 0 00 板材 :1 mm H H . / 6

的认识 [ . J 印制 电路 信息 ,06 ] 20. [] 柴 颂 刚, 2 曾宪 平 . 种 适 用 于 无铅 工 艺 良好 加 工 一 性 的覆 铜 板 【 ] 第 八 届 全 国 印制 电路 学术 年会 , C.

d v lpe .Thsm ae ils o e rp ro m a c n PCB r c s oka ii , e tr ssa c ,wae bs r to , e eo d i t ra h wsb ae e f r n eo p o e sw r b l y h a e itn e t t ra o p in

PCB板各性能检测标准

V-0 UL94

V-0 UL94

分层,阻焊剂不应起泡,脱落及明显变色,可焊性试验仪或 次,板面无变色、阻焊剂起泡 次,板面无变色、阻焊剂起泡

锡槽。

、板材分层等现象

、板材分层等现象

用烤箱145+/-5ºC烘烤2小时后 用烤箱145+/-5ºC烘烤2小时后

在260-265ºC的焊槽中经5s两次浮焊的等效操作和100ºC处理 在锡槽260+/5-ºC*7s浸锡2次 在锡槽260+/5-ºC*7s浸锡2次

2小时后,抗剥强度应不小于1.1N/mm,可焊性试验仪或锡

剥离强度在

剥离强度在

槽,烘箱,剥离强度试验仪。

(0.5oz>1.1N/mm/1oz>1.4N/m (0.5oz>1.1N/mm/1oz>1.4N/m

m/2oz>1.95N/mm)

m/2oz>1.95N/mm)

125ºC 24小时处理,蓝火19mm,10s,2次,每次的余焰时间小 于10s,5块样的平均余焰时间小于5s,烘箱,燃烧试验箱。

名称

检验项目

依据标准 频次/周期

PCB板各项性能检测标准 检验方法或要求

1.標記與說明

每块印板应蚀刻或印制出制造厂厂名(或商标),基材代 号,机型代号等字亦清楚标记

规范值

测试值

5.印制线路板

2.绝缘电阻

在温度40ºC,90%-95%RH条件下处理96小时,在正常条件下 恢复2小时后,绝缘电阻不小于100MΩ (500VDC,1min)

>MΩ

>100MΩ

3.介质耐压 4.耐热冲击 5.抗剥强度

6.可燃性

SJ3275

1次/年

SMT炉温设定依据及标准

SMT炉温设定依据及标准SMT 炉温参数设定原则锡膏及零件类型回流及焊锡时间要求30秒-50秒以上,90秒-120秒以下溶锡温度及抗热能力183.4摄氏度以上有铅锡膏低温无铅锡膏30秒-50秒以上,90秒-120秒以下40秒-60秒以上,90秒-120秒以下树脂板PCB 217度-219度以上140度-142度以上260度,抗热10秒钟240度-260度,抗热10秒钟200度-260度200度以下260度,抗热10秒钟260度,抗热10秒钟有铅A类,B类零件240度,抗热10秒钟纤维板PCB 无铅锡膏镀锡板30秒-50秒以上,90秒-120秒以下镀锡板30秒-50秒以上,90秒-120秒以下30秒-120秒30秒-120秒SMT CHIP件无铅A类,B类零件连接器类热敏元件150-175度30秒-120秒30秒-120秒30秒-120秒无铅制程升温速率0.5-2.5度/秒0.5-2.5度/秒制程类型SMT 炉温参数设定要求有铅制程80-110秒0.5-2.5度/秒70-120秒0.5-2.5度/秒恒温温度恒温时间第二升温区升温速率150-176度混铅制程0.5-2.5度/秒0.5-2.5度/秒150-175度150-176度有铅锡膏无铅零件无铅锡膏有铅零件70-120秒0.5-2.5度/秒80-110秒0.5-2.5度/秒大于2.5度/秒冷却速率要求无特殊要求大于2.5度/秒无特殊要求无特殊要求小于5度/秒小于4度/秒小于4度/秒无特殊要求无特殊要求小于1度/秒小于1度/秒117度-119度升温速率峰值温度180度-185度升温速率215度-235度230度-245度回流时间冷却速率0.5-4.0度/秒2.5-4.0度/秒200度以上220度以上35-50秒50-70秒230度-245度220度以上35-50秒0.5-4.0度/秒小于1度/秒230度-245度220度以上50-70秒2.5-4.0度/秒小于1度/秒。

pcb残铜率标准

PCB(Printed Circuit Board,印刷电路板)的残铜率是指在PCB加工过程中,未被化学腐蚀去除的铜材料所占的比例。

通常,PCB的残铜率标准是由制造商根据其应用需求和制造工艺来确定的,不同的应用和制造工艺可能需要不同的残铜率标准。

以下是一些常见的PCB残铜率标准:

1. 无铅工艺:在无铅工艺中,通常需要将残铜率控制在5%以下,以确保电路板的可靠性和环保性。

2. 有铅工艺:在有铅工艺中,通常需要将残铜率控制在10%以下,以确保电路板的可靠性和性能。

3. 高密度互连(HDI)工艺:在HDI工艺中,通常需要将残铜率控制在5%以下,以确保电路板的可靠性和高密度互连性能。

需要注意的是,PCB的残铜率标准可能会因制造工艺、应用需求等因素而有所不同,具体的标准应根据实际情况进行确定。

无铅制程PCBA可靠度规范

无铅制程PCBA可靠度规范随着科学技术的不断进步和电子工艺的快速发展,电子制造业已经成为了全球最为重要的行业之一。

然而,电子制造业在一些环节上的环保问题以及废品量过大等问题仍然严重存在。

为了减少对环境的污染和提高产品质量,近些年来,无铅制程PCBA技术逐渐成为了制造业的一个新的热点。

无铅制程PCBA技术是基于的无铅化工艺的一种。

相比传统的有铅PCBA制程技术,无铅制程PCBA技术在制造过程中更加绿色环保,同时具备更高的可靠度和更稳定的性能。

随着无铅制程PCBA技术的成熟和普及,制造业对于其可靠度的要求也越来越高,那么对于无铅制程PCBA可靠度规范来说需要注意哪些细节呢?一、规范化生产令制度生产令单是集成制造系统的一个基本组成部分,采用规范化的生产令的方式,可以有效遵循无铅制程PCBA生产技术和工艺标准,保证生产的可靠度和质量。

二、加强售后服务无铅制程PCBA的可靠度和寿命需要通过长期的零部件的和零星故障的监控与追踪,以实现全面确定这些方面的表现。

如果我们采用无铅PCB和含铅组件相结合的混合制造工艺,还需要加强售后服务,以便通过维修或更换问题零部件来解决问题。

三、强化检测部门在生产过程中,必须通过各种手段加强检测部门的技能和水平,以保证所有生产的无铅制程PCBA的可靠性和稳定性。

检测部门应针对制品进行容易性、可靠性的检查,设置质量检测流程,确保每个批次的产品符合标准。

四、严格遵循设计和制造标准为了强化无铅制程PCBA的可靠性规范,厂家在设计,制造,测试和维护各方面都需要严格遵守相关标准,以便保证生产的产品能够满足规范要求。

同时,对于设计方案建议要综合考虑制造成本和产品的维护质量方面,避免不必要的矛盾冲突。

五、加强员工培训无铅制程PCBA生产需要高精度,严格的质量控制和操作技巧。

因此,员工培训是非常重要的——只有经过针对性培训后工人们才能正确掌握不同生产线的不同标准和技术细节,从而更好地生产出符合规范的产品。

pcb tg值是什么意思

pcb tg值是什么意思

pcb tg值是耐温值意思。

PCB线路板板材中的TG是耐温值的意思。

Tg点越高,压制板时对温度的要求就越高,被压制的板也将变硬和变脆,这将在随后的过程中在一定程度上影响机械钻孔的质量(如果有)。

一般的Tg片材在130度以上,High-Tg通常在170度以上,介质Tg在150度以上。

基材的Tg已经得到了改善,包括耐热性,耐湿性,耐化学性,稳定性等,并且印制板的功能将不断改进。

TG值越高,板的耐热性越好,特别是在无铅喷锡工艺中,高Tg应用更为普遍。

扩展资料:

TG值越高,板材的耐热性越好,尤其是在无铅工艺中,高TG应用更多。

玻璃化转变温度是高分子聚合物的特征温度之一。

以玻璃化转变温度为边界,聚合物表现出不同的物理性能:在玻璃化转变温度以下,聚合物材料为塑料;高于玻璃化转变温度,聚合物材料是橡胶。

从工程应用的角度来看,玻璃化转变温度是工程塑料温度的上限,是橡胶或弹性体使用的下限。

随着电子工业的快速发展,特别是以计算机为代表的电子产品的发展,高功能和高多层化发展要求PCB基板材料具有更高的耐热性,这是重要的保证。

以SMT和CMT为代表的高密度安装技术的出现和发展,使得PCB从小孔径,精细布线和薄型化方面与衬底的高耐热性的支持越来越密不可分。

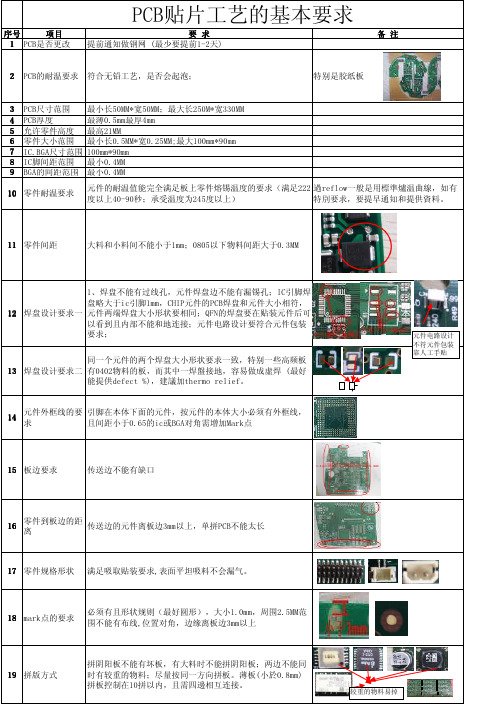

PCB贴片工艺的基本要求

21

還有传送边定位 孔要求

固定空3-5mm且形成三角

拼阴阳板不能有坏板,有大料时不能拼阴阳板;两边不能同 时有较重的物料;尽量按同一方向拼板。薄板(小於0.8mm) 拼板控制在10拼以内,且需四邊相互连接。

较重的物料易掉

20 红胶板的要求

0402及以下的物料不能做红胶工艺,密脚IC间距0.5mm以下 及引脚在元件本体下面的不能做红胶工艺,且绿油的粘附力 是否满足过回流炉的要求。IC是否底部有油是否能达到推力 3.5KG的要求。

PCB贴片工艺的基本要求

序号 项目 1 PCB是否更改 要 求 提前通知做钢网 (最少要提前1-2天) 备 注

2

PCB的耐温要求

符合无铅工艺,是否会起泡;

特别是胶纸板

3 4 5 6 7 8 9

PCB尺寸范围 PCB厚度 允许零件高度 零件大小范围 IC.BGA尺寸范围 IC脚间距范围 BGA的间距范围

元件电路设计 不符元件包装 靠人工手贴

同一个元件的两个焊盘大小形状要求一致,特别一些高频板 13 焊盘设计要求二 有0402物料的板,而其中一焊盤接地,容易做成虛焊 (最好 能提供defect %),建議加thermo relief。

14

元件外框线的要 引脚在本体下面的元件,按元件的本体大小必须有外框线, 求 且间距小于0.65的ic或BGA对角需增加Mark点

15 板边要求

传送边不能有缺口

16

零件到板边的距 传送边的元件离板边3mm以上,单拼PCB不能太长 离

17 零件规格形状

满足吸取贴装要求,表面平坦吸料不会漏气。

18 mark点的要求

必须有且形状规则(最好圆形),大小1.0mm,周围2.5MM范 围不能有布线,位置对角,边缘离板边3mm以上

多种PCB基材在高温无铅焊接中的表现

关键词 无铅 化;F - R4 中图分类号 : N 1 文献标识码 : 文章编号 :1 ∞ + 0 6{ 0 7) 1 0 2 — 4 T 4 A O 0 9 20 0— 010

由于 R HS法规对通讯产品的要求可 以豁免到 2 1 0 00 年,所以主流的此类产品并未直面无铅化所带来的各 种问题。对于个别其它产 品,由于设计需求等等原

能,但从市场化的角度讲,目 前的非环氧树脂并来 进入无铅化的主流,改性环氧的种类较多,但市墒

化而 言,只有两三个型号的材料 发展较好 ,其余主 要 在 开发及推 广 中。 填料 以铝 、钡 、硅 、镁 等 的氧 化物 为主 ,通

舢

因,层数及板厚均达到了上述范围,所 以在设计、 加工及装联方面均要满足 R l o S要求 ( 见表 1 。 )

常为其中一种或多种,量产化后主要由于填料的物 理特性及生产制造时的控制能力,不同程度地影响

表 1 I C 4 1 P 一 1 标准草案有关材料性能的相关要求 0 树脂 体系 主体: 环氧树脂: 次要 : 氧或 非环氧 填料 YS E 主体 : 双官能氧; 次要: 多官能 环氧 YS E 主体: 双 官能氧; 次要: 氧 或非环氧 NO 主体 :

P CB I i盈 ! e f r n e Lan n i ro ma c P

i g e e a r :e d fe od rn nHihT mp r t e a — eS le ig u L r

Ko gLig n Xin i n n we o gJa Ab t c sr t a L a e od r f lcr ncp o u t rq i R 4maeil h v r us n igh a- ss n e df es le eto i r d cs e ur F - tr s a emoeo tt dn e t e i a t r oe e a a r t

电路板温度多少算正常

电路板温度多少算正常PCB线路板制作过程为保证线路板的成品质量,需要进行可靠性及适应性测试。

PCB线路板的耐温测试,是为了防止PCB线路板在过高温度下出现爆板、起泡、分层等不良反应,导致产品质量差或者直接报废,是需要重视的问题。

那么PCB线路板耐温是多少,如何做耐热测试呢?PCB线路板的温度问题与其原材料,锡膏,表面零件的承受温度有关,通常PCB线路板最高可耐温300度,5-10秒;过无铅波峰焊时大概温度是260,过有铅大约是240度。

PCB线路板耐热测试:1、首先准备PCB线路板生产板、锡炉。

取样10*10cm的基板(或压合板、成品板)5pcs;“(含铜基材无起泡分层现象)。

基板:10cycle以上;压合板:LOW CTE15010cycle以上;HTg材料10cycle以上;Normal材料5cycle以上。

成品板:LOW CTE1505cycle以上;HTg材料5cycle以上;Normal材料3cycle 以上。

2、设定锡炉温度为288+/-5度,并采用接触式温度计量测校正;3、先用软毛刷浸flux,涂抹到板面,再用坩煹钳颊取测试板浸入锡炉中,计时10sec後取出冷却到室温,目视有无起泡爆板出现,此为1cycle;4、若目视发现有起泡爆板问题,就立即停止浸锡分析起爆点f/m,若无问题,再继续进行cycle直到爆板为止,以20次为终点;5、起泡处需要切片分析,了解起爆点来源,并拍摄图片。

以上内容介绍就是关于PCB线路板的耐温问题,相信大家都有所了解了。

PCB线路板在过热的温度下会产生一些不良的问题,因此对于不同材质的PCB线路板耐温是多少,需要进行详细了解,不超过其最高限定温度,这样才能避免PCB线路板出现报废,增加成本。

pcb板允许工作温度

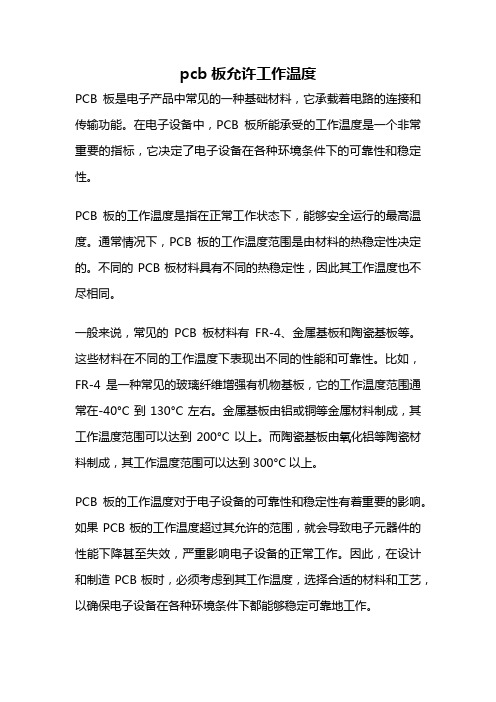

pcb板允许工作温度PCB板是电子产品中常见的一种基础材料,它承载着电路的连接和传输功能。

在电子设备中,PCB板所能承受的工作温度是一个非常重要的指标,它决定了电子设备在各种环境条件下的可靠性和稳定性。

PCB板的工作温度是指在正常工作状态下,能够安全运行的最高温度。

通常情况下,PCB板的工作温度范围是由材料的热稳定性决定的。

不同的PCB板材料具有不同的热稳定性,因此其工作温度也不尽相同。

一般来说,常见的PCB板材料有FR-4、金属基板和陶瓷基板等。

这些材料在不同的工作温度下表现出不同的性能和可靠性。

比如,FR-4是一种常见的玻璃纤维增强有机物基板,它的工作温度范围通常在-40°C到130°C左右。

金属基板由铝或铜等金属材料制成,其工作温度范围可以达到200°C以上。

而陶瓷基板由氧化铝等陶瓷材料制成,其工作温度范围可以达到300°C以上。

PCB板的工作温度对于电子设备的可靠性和稳定性有着重要的影响。

如果PCB板的工作温度超过其允许的范围,就会导致电子元器件的性能下降甚至失效,严重影响电子设备的正常工作。

因此,在设计和制造PCB板时,必须考虑到其工作温度,选择合适的材料和工艺,以确保电子设备在各种环境条件下都能够稳定可靠地工作。

PCB板的工作温度还与电子设备的散热设计密切相关。

在电子设备中,由于电子元器件的工作会产生大量的热量,如果不能及时有效地散热,就会导致PCB板温度升高,进而影响电子元器件的性能和寿命。

因此,在设计电子设备时,必须考虑到PCB板的散热问题,采取合适的散热措施,以保持PCB板的工作温度在允许范围内。

PCB板的工作温度是电子设备可靠性和稳定性的重要指标之一。

合理选择PCB板材料、考虑散热设计以及控制工作环境温度,都是确保PCB板在允许的工作温度范围内正常工作的关键。

只有在工作温度范围内,PCB板才能发挥其应有的功能,从而保证电子设备的性能和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RoHS & Lead Free对PCB之冲击于2006年7月1日起欧盟开始实施之RoHS立法,虽然欧洲与j本PCB厂商已展开各项Lead Free制程与材料切换,并如火如荼的进行测试。

但若干本土的PCB厂因主要订单在美商,基于成本的考量,仍采取观望的态度。

但如果不正视此问题,一旦美系OEM、EMS大厂决定跟进,必将措手不及衍生出诸多问题,可能的冲击不可等闲视之。

▲FR-4树脂、铜箔、焊料与背动元件彼此存在热胀系数之差异,其中树脂Z方向的热胀系数高达60ppm/℃,与其它三者差异甚大。

由于锡铅焊接之组装方式已沿用40年以上,不但可靠度佳且上至材料下至制程参数与设备均十分成熟,且过去发生的信赖性问题与因应对策已建立完整的资料库,故发生客诉时,可迅速厘清责任归属。

但进入Lead Free时代,从上游材料、PCB表面处理、组装之焊料、设备等与以往大相迳庭,且大家均无使用的经验值,一旦产生问题,除责任不易归属外,后续衍生丢失订单、天价索赔的问题可能层出不穷,故不可不慎。

Lead Free组装通用的焊料锡银铜合金(SAC),其熔点、熔焊(Reflow)温度、波焊(Wave Soldering)温度分别较锡铅合金高15℃35℃以上,几乎是目前 FR-4板材耐热的极限。

再加上重工的考量,以现有板材因应无铅制程存在相当的风险。

有监于此,美国电路板协会(IPC)乃成立基板材料之委员会,针对无铅制程的要求订定新规范。

然而,无铅时代面临产业上、下游供应链的重新洗牌,委员会各成员基于其所代表公司利益的考量,不得不作若干妥协。

最后协调出的版本,似乎尽能达到最低标准。

因此,即使通过 IPC规范,并不代表实务面不会发生问题,使用者仍需根据自身的需求仔细研判。

以新版IPC-4101B而言,有几个重要参数:Tg(板材玻璃转化温度):可分一般Tg(110℃150℃),中等Tg(150℃170℃),High Tg(>170℃)以上三大类。

Td(裂解温度):乃以「热重分析法」(Thermal Gravity Analysis)将树脂加热中失重5%(Weight Loss)之温度点定义为Td。

Td可判断板材之耐热性,作为是否可能产生爆板的间接指标。

IPC新规范建议因应无铅焊接,一般Tg之Td >310℃,Mid Tg之Td>325℃,High Tg之Td>340℃。

▲在组装之波焊过程,无铅焊料因过于僵硬,容易产生局部龟裂或将铜环从板面拉起造成局部扯裂的状态。

■Z轴CTE,α1、α2CTE为热膨胀系数(Coefficient of Thermal Expansion)的简称。

PCB在X.Y.方向受到有玻纤布的钳制,以致CTE不大,约在1215ppm/℃左右。

但板厚Z 方向在无拘束下将扩大为5560ppm/℃。

Z轴CTE采「热机分析法」(Thermal Mechanical Analysis简称TMA)量测板材Tg以内的热膨胀系数(α1-CTE),及Tg以上的热膨胀系数(α2-CTE)。

目前α1-CTE之上限为60ppm/℃,而α2-CTE之上限为300ppm/℃。

其中α2-CTE更受重视。

因为PCB通孔及焊垫中铜的CTE约为1618ppm/℃,与α2-CTE的差距过大容易引起通孔中孔环的断裂(Crack)、铜环自板材拉起、局部扯裂或爆板分层(De-lamination)的情况。

另外,50℃260℃之Z轴整体CTE亦很重要。

以IPC 4101新规范,一般Tg之Z轴CTE上限为 4%、Mid Tg为3.5%、High Tg则为3%。

■耐热裂时间(T260、T288、T300)乃是以TMA法将板材逐步加热到260℃、288℃,或300℃之定点温度,然后观察板材在此强热环境中,能够抵抗Z轴膨胀多久而不致裂开,此种忍耐时间即定义为「耐裂时间」。

目前新版IPC暂定一般Tg:T260为30分钟、T288为5分钟,Mid Tg:T260为30分钟、T288为5分钟,High Tg:T260为30分钟、T288为15分钟、T300为2分钟。

过去一般人的认知,材料的耐热性往往以Tg为指标,Tg愈高则耐热性愈佳。

不少OEM、ODM的设计工程师亦陷入此迷思。

事实上,此观念不尽正确。

因为传统的FR-4基材乃以Dicy当硬化剂,而Dicy因含极性,其吸湿性高,虽然Tg高其耐热性未必良好。

▲由传统FR-4板材制作的多层板,因不耐高温热冲击,产生树脂与铜箔分离的现象,俗称分层或爆板。

而针对无铅制程开发的基材,因不使用Dicy作硬化剂,虽然一般或中等Tg 亦可达到甚佳的耐热效果。

因此,研判耐热性的好坏,以Td及耐热裂时间(T260、T288、T300)较Tg更为贴切。

除此之外,由于PCB及铜箔基板之绝缘层由树脂与玻璃布所构成,当在高电压状态,通孔与通孔、线路与线路、线路与通孔间形成一个电场。

而PCB湿制程甚多,水分中或板面因清洁不良残留的电解质可能经由钻孔产生之微裂缝(Micro-crack)顺著玻璃纱(Filament)的方向迁移产生短路,造成绝缘失效,此现像称为CAF(Conductive Anodic Filament)。

如果板材的吸湿性低,可降低CAF发生的机率。

总之,在无铅焊组装的冲击下,PCB业面临严苛的挑战。

使用传统FR-4基材,因已达材料特性的极限,非常可能发生板弯翘、爆板(De-lamination)、孔环断裂、孔壁树脂内缩、微短路、CAF等信赖性问题。

宜慎选技术、质量与商誉佳的基材供应商,及早共同研拟Lead Free解决方案,才不致落入穷于应付的窘境。

▲以TGA法将树脂加热失重5%,测得之温度即为裂解温度 Td。

Td为基材是否能通过无铅焊接之重要指标。

▲以TMA法将基材加热至特定温度,能抵抗Z轴热胀不致裂开的时间,亦为基材能否通过无铅焊接的重要指标。

▲基材在吸水后,产生CAF绝缘失效的现象。

▲通孔与通孔、通孔与线路、线路与线路三种典型CAF绝缘失效的现象。

无铅标准的进展Thomas Newton, David Bergman, Jack Crawford - IPC欧盟(EU)的RoHS指令(禁止在电子和电气设备中使用六种有害物质的指令)已经生效,然而故事远没有到结束的时候。

铅金属是受 RoHS指令禁止的六种材料中最基本和研究最透彻的一种物质。

在电子组装中,铅可能出现在器件的引脚表面,也可能出现在印制板的焊盘上,或者用于形成焊点的合金材料中。

更改一种焊料合金成分往往需要对器件材料和工艺同时进行修改,以保证电子产品制造的可靠性。

电子互连行业承认标准(规范)是实施RoHS的基础,其他相关材料限制规范也已经在世界各地广为生效。

电子行业已经从他们的经历中学到了很多,这能够帮助带动面向巨大变革的标准化进程。

即便是积累了多年的经验,挑战依然存在。

有些挑战是来自立法上的。

欧盟成员依然在对这个指令的实施进行不屈的抗争。

在试图回答由法规引起的一系列问题,以及之后需要提供各种指导性文字(不同的语言)去回答这些问题方面,依然还存在着理解上的分歧……多轮豁免项目已经得到认可,相关的讨论也在继续中。

欧盟RoHS指令对全球电子互连供应链的影响比预期的要大得多。

可用性信息在继续增多,然而许多企业仍然不清楚法规对他们是否有效。

帮助全行业了解标准化信息是IPC使命的一部分。

以下提供了一些新的标准和修订的标准的信息,目的在于帮助行业达到RoHS的要求,更有效地在全球市场竞争中取得有利的地位。

器件标准器件和工艺兼容性是一个首要的关注点,因为无铅合金往往需要更高的熔点温度。

铅锡合金在183°C 就能熔化,典型工艺温度窗口在205-220°C;而通常无铅合金,如SnAgCu (SAC 305),需要在217°C才能熔化,典型工艺温度窗口在230-250°C。

更好的工艺温度要求器件供应商对潮敏器件(MSD)的等级进行调整。

IPC/JEDEC J-STD-020标准“Moisture/ Reflow Classification for Non-hermetic Solid State Surface Mount Devices”,已经就无铅工艺带来的需求变更做了相应的修订。

目前修订的文件J-STD-020中,特别规定了潮敏等级(MSL)测试是根据器件的厚度和数量来进行的,并且将某些器件的MSL测试温度调高到260°C。

相关的 IPC/JEDEC J-STD-033 标准文件“Handling, Packing, Shipping and Use of Moisture/Re flow Sensitive Surface Mount Devices”,提供给器件制造商和用户有关使用、包装、运输的标准化方法,以及如何根据J-STD- 020标准规定的潮敏等级MSL来使用潮敏SMD元器件。

这些提供的方法能够避免因回流焊温度给潮敏器件可能带来的损害,而这些损害会导致产品的质量和可靠性问题。

它还提供了对超过规定存放时间的器件如何进行烘烤处理的建议。

同时它规定,从封装之日起,在真空干包装袋中的器件最多只能存放12个月,超过时限必须进行相关处理。

IPC/JEDEC J-STD-033 中相关标准的使用将为用户提供更多的安全无损的回流焊效果。

IPC/EIA J-STD-002 标准文件“Solderability Tests for Component Leads, Terminations, Lugs, Terminals and Wires”,已经进行了更新,包括针对无铅器件引脚镀层的新的可焊性测试规定。

很多器件制造商已经将器件引脚镀层从铅锡合金转为纯锡或高纯度锡(>95%锡含量)的无铅镀层。

这些镀层引发了关于锡须问题。

关于锡须的存在,很多研究机构都进行了积极地研究。

然而,为了对各种研究进行可行的比较,急需建立一个加速锡须生成的标准测试方法。

同时,制造商们需要标准的测试方法去评估采用锡镀层器件的效果。

IPC和JEDEC已经开发出对锡须进行测试的标准化方法。

JEDEC已经发布了JESD22A121标准文件“Test Methods for Measuring Tin Whisker Growth on Tin and Tin Alloy Surface Finishes”,其中对锡须加速测试和定义如何检查锡须的测试条件进行了规定。

得益于IPC的成果,JEDEC出版了第二份标准——JESD 201“Environmental Acceptance Requir ementsfor Tin Whisker Susceptibility of Tin and Tin Alloy Surface Finishes”。