8589-1憋泵事故分析1

采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

安全管理编号:LX-FS-A48452采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

In the daily work environment, plan the important work to be done in the future, and require the personnel to jointly abide by the corresponding procedures and code of conduct, so that the overall behavior oractivity reaches the specified standard编写:_________________________审批:_________________________时间:________年_____月_____日A4打印/ 新修订/ 完整/ 内容可编辑采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

使用说明:本安全管理资料适用于日常工作环境中对安全相关工作进行具有统筹性,导向性的规划,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。

资料内容可按真实状况进行条款调整,套用时请仔细阅读。

1.风险预想:抽油机井憋泵操作可能发生的事故。

2.风险危害:损坏井下设设备,导致井下故障;井口憋压导致压力表损坏,油气泄露引起污染。

3.原因分析:(1)违反憋压操作规程;(2)操作时精力不集中,造成憋压过高;(3)闸门不灵活;(4)使用回油闸门。

4.预防措施:(1)严格按操作规程操作;(2)下脱接器的井(下大泵的井)不允许进行憋泵操作;(3)憋压前检查压力表,保持其完好;(4)憋压不得超过2.5MPa;(5)憋压时集中精力,认真观察压力变化;(6)憋压时不得使用回压闸门;(7)定期保养闸门;(8)憋压操作结束后立即倒回正常生产流程,观察生产正常后方可离开。

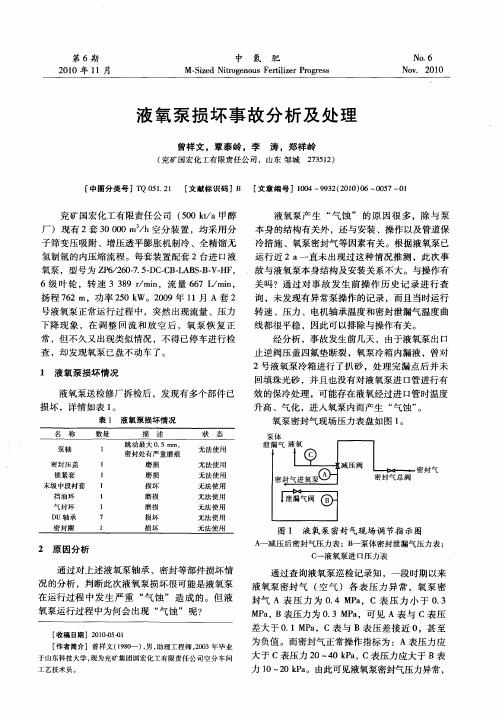

液氧泵损坏事故分析及处理

液 氧泵送 检修 厂拆 检后 ,发 现有 多个部 件 已

损 坏 ,详 情如 表 1 。

表 1 液 氧泵 损 坏 情 况

密 封气

图 1 液 氧泵 密封 气现场调 节指 示 图

2 原 因分 析

A 减压后密封气压 力表 ;B 泵体密封泄漏 气压力表 ; 一 一 c 液氧泵进 口压 力表 一

究 分析 ,以便 从根 本上解 决 问题 。

1 原 因分 析

统 的大部分 管段 为 不 锈 钢 管 。但 自 2 0 08年 4月

整 套装置 投入运 行不 到 3个 月 ,系统 内的不 锈 钢

经 分析 ,事故 发生前 几天 ,由于液氧 泵 出 口 止逆 阀压盖 四氟垫 断裂 ,氧泵 冷箱 内漏液 ,曾对 2号液 氧泵冷 箱进行 了扒砂 ,处 理 完漏 点 后并 未

回填珠 光砂 ,并 且也没 有对 液氧 泵进 口管进行 有 效的保冷处理,可能存在液氧经过进 口管时温度 升 高 、气化 ,进入 氧泵 内而产 生 “ 气蚀 ” 。 氧 泵密封 气现 场压 力表盘 如 图 1 。

液 氧泵 产 生 “ 蚀 ” 的 原 因 很 多 ,除 与 泵 气 本 身 的结 构有关 外 ,还 与安装 、操 作 以及 管道保 冷措 施 、氧泵 密封气 等 因素有关 。根 据液 氧泵 已

运行 近 2 a 一直 未 出现过 这种 情 况推 测 ,此 次事

故与 液氧泵 本身 结构及 安装关 系 不大 。与操 作有 关 吗 ?通 过 对 事 故 发 生 前 操 作 历 史 记 录 进 行 查 询 ,未 发现 有异 常泵操 作 的记录 ,而且 当时运 行 转 速 、压力 、电机轴承 温度 和密封 泄漏气 温度 曲

通 过对 上述液 氧泵 轴承 、密封 等部 件损 坏情

排查水泵厂事故的报告

排查水泵厂事故的报告根据公司要求,对水泵厂事故进行全面排查,以确定事故原因、分析事故影响,并提出预防措施。

以下是排查报告内容:1. 事故概述:本次事故发生于水泵厂生产车间,事故发生时间为XX年XX月XX日。

事故导致了员工受伤,设备损坏以及生产中断等严重后果。

2. 事故原因分析:2.1 人为因素:初步调查显示,事故起因可能是工人未正确操作设备,或没有穿戴安全防护装备,导致事故发生。

2.2 设备故障:涵盖了设备老化、维护不到位、设计存在缺陷等因素。

需要深入调查设备是否存在隐患。

3. 事故影响:3.1 人员伤亡:具体情况为一名员工受伤,经送医治疗目前情况稳定,无生命危险。

3.2 设备损坏:初步评估损失较严重,水泵厂必须停产进行维修和修复。

3.3 经济影响:由于生产中断,厂家将面临订单延迟交付、赔偿索赔等经济损失。

4. 整改和预防措施:基于事故原因分析和事故影响评估结果,提出以下整改和预防措施:4.1 加强员工培训和安全意识教育,确保员工正确操作设备并佩戴必要的安全防护装备。

4.2 设备检修和维护工作的加强,建立完善的设备定期巡检和保养制度,及时更换老化的设备部件。

4.3 对设备进行全面安全评估,排除设计缺陷,确保设备性能和操作安全性达到标准要求。

4.4 强化事故应急演练和应急预案,提高员工应对突发事故的能力,并建立快速反应机制以最大程度减少损失。

5. 结语:本次排查报告总结了水泵厂事故的概要、可能的原因、事故影响以及相关的整改和预防措施。

通过引起足够的重视并实施相关措施,以预防类似事故的再次发生,保障员工生命安全和生产稳定。

泵类安全事故应急预案范文

一、总则1. 编制目的为提高泵类设备安全运行水平,有效预防和控制泵类设备事故的发生,最大限度地减少事故损失,保障人员安全和设备完好,特制定本预案。

2. 编制依据《中华人民共和国安全生产法》、《泵类设备安全管理规定》等相关法律法规和标准。

3. 适用范围本预案适用于我公司所有泵类设备及其附属设施的安全事故预防和应急处置。

二、事故类型及危害程度分析1. 事故类型(1)泵类设备故障:包括泵体、电机、轴承、密封等部件损坏。

(2)操作不当:因操作人员操作失误导致的设备损坏或人身伤害。

(3)电气事故:因电气设备故障或操作不当引发的火灾、爆炸等事故。

(4)泄漏事故:泵类设备泄漏造成的污染事故。

2. 危害程度(1)泵类设备故障:可能导致生产中断,造成经济损失。

(2)操作不当:可能导致人员受伤、设备损坏。

(3)电气事故:可能导致火灾、爆炸等严重后果。

(4)泄漏事故:可能导致环境污染、生态破坏。

三、组织机构及职责1. 应急指挥部成立泵类安全事故应急指挥部,负责组织、协调、指挥事故应急处置工作。

2. 应急指挥部职责(1)制定事故应急处置方案。

(2)组织应急救援队伍。

(3)协调相关部门、单位参与应急处置。

(4)及时向公司领导汇报事故情况。

3. 应急救援队伍成立应急救援队伍,负责事故现场救援、设备抢修、人员救护等工作。

4. 应急救援队伍职责(1)根据事故情况,迅速赶赴现场进行救援。

(2)对事故现场进行安全评估,确保救援人员安全。

(3)进行设备抢修、人员救护等工作。

(4)及时向应急指挥部汇报救援情况。

四、应急处置措施1. 泵类设备故障(1)发现故障后,立即停止设备运行,切断电源。

(2)组织应急救援队伍对故障设备进行抢修。

(3)对抢修过程中发现的安全隐患,及时整改。

2. 操作不当(1)加强对操作人员的培训,提高操作技能。

(2)严格执行操作规程,确保操作安全。

(3)发现操作不当行为,立即制止并纠正。

3. 电气事故(1)加强电气设备维护保养,确保设备正常运行。

给水泵停泵事故预案

一、编制目的为有效应对水泵停泵事故,保障生产安全和人员生命安全,制定本预案。

二、适用范围本预案适用于公司所有水泵停泵事故的应急处置。

三、事故定义水泵停泵事故是指由于各种原因导致水泵停止运行,造成生产、生活用水中断或影响安全生产的事故。

四、事故分类1. 电气故障导致的水泵停泵事故;2. 机械故障导致的水泵停泵事故;3. 外部原因导致的水泵停泵事故;4. 人为原因导致的水泵停泵事故。

五、应急组织及职责1. 应急领导小组:负责事故的应急处置工作,协调各部门共同应对事故。

2. 应急指挥中心:负责事故信息的收集、分析和发布,指导各部门开展应急处置工作。

3. 应急救援小组:负责现场救援、设备抢修、人员疏散等工作。

4. 应急通讯组:负责事故信息的传递和通讯保障。

5. 应急物资保障组:负责应急物资的调配和供应。

六、应急处置措施1. 事故发生时,立即启动应急预案,通知相关部门和人员。

2. 应急救援小组迅速到达现场,了解事故情况,评估事故影响。

3. 电气故障导致的水泵停泵事故:a. 确认故障原因,切断故障设备电源,防止事故扩大。

b. 指派专业人员进行设备检修,尽快恢复水泵运行。

4. 机械故障导致的水泵停泵事故:a. 确认故障原因,切断故障设备电源,防止事故扩大。

b. 指派专业人员进行设备抢修,尽快恢复水泵运行。

5. 外部原因导致的水泵停泵事故:a. 检查外部原因,如管道堵塞、水源污染等,采取相应措施。

b. 尽快恢复水泵运行,确保生产、生活用水。

6. 人为原因导致的水泵停泵事故:a. 对责任人进行严肃处理,消除人为隐患。

b. 尽快恢复水泵运行,确保生产、生活用水。

七、应急结束1. 事故得到有效控制,水泵恢复正常运行。

2. 应急指挥中心根据实际情况,宣布应急结束。

八、总结评估1. 事故发生后,应急领导小组对事故进行总结评估,查找事故原因,制定整改措施。

2. 加强员工培训,提高应急处置能力。

3. 完善应急预案,确保应急处置工作有序进行。

泵的故障分析及案例

01

通过监听泵的运行声音,判断泵的工作状态是否正常。

02

声音分析法可以检测到泵内部的流体流动是否顺畅、轴承是 否正常运转等。

03

声音分析法需要经验丰富的操作人员或专业人员进行分析和 判断。

温度分析法

通过监测泵的表面温度,判断泵的工作状态是否 正常。

温度分析法可以检测到泵内部的热量积累、轴承 过热等情况。

压力波动

泵的压力波动可能由于气蚀、旋转失速或流体 性质变化等原因引起。

效率下降

随着磨损和腐蚀的积累,泵的效率可能逐渐降低。

流体故障

汽蚀现象

当泵的吸入压力低于流体 饱和蒸汽压力时,会发生 汽蚀现象,导致泵性能下 降。

流体泄漏

由于密封件老化、机械振 动或压力波动等原因,泵 的流体可能发生泄漏。

堵塞与腐蚀

泵的故障分析及案例

目录 CONTENT

• 引言 • 泵的常见故障类型 • 泵故障分析方法 • 泵故障案例 • 泵故障预防与维护 • 结论

01

引言

泵的重要性

01

泵是工业生产中不可或缺的重要 设备,广泛应用于化工、石油、 电力、食品等各个领域。

02

泵的主要功能是输送液体,包括 液体物料、水、油等,其性能好 坏直接影响到生产线的稳定性和 产品的质量。

不清洁的流体或腐蚀性流 体可能导致泵内部堵塞或 腐蚀,影响泵的正常运行。

ቤተ መጻሕፍቲ ባይዱ

03

泵故障分析方法

振动分析法

通过监测泵的振动情 况,分析泵内部的运 转状态,判断是否存 在故障。

振动分析法需要专业 的振动测量仪器进行 测量和分析。

振动分析法可以检测 到泵内部的轴承、齿 轮等部件的异常磨损 或松动。

声音分析法

采油岗位风险评估——抽油机井憋泵操作可能发生的事故。通用版

安全管理编号:YTO-FS-PD769采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

通用版In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities.标准/ 权威/ 规范/ 实用Authoritative And Practical Standards采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

通用版使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。

文件下载后可定制修改,请根据实际需要进行调整和使用。

1.风险预想:抽油机井憋泵操作可能发生的事故。

2.风险危害:损坏井下设设备,导致井下故障;井口憋压导致压力表损坏,油气泄露引起污染。

3.原因分析:(1)违反憋压操作规程;(2)操作时精力不集中,造成憋压过高;(3)闸门不灵活;(4)使用回油闸门。

4.预防措施:(1)严格按操作规程操作;(2)下脱接器的井(下大泵的井)不允许进行憋泵操作;(3)憋压前检查压力表,保持其完好;(4)憋压不得超过2.5MPa;(5)憋压时集中精力,认真观察压力变化;(6)憋压时不得使用回压闸门;(7)定期保养闸门;(8)憋压操作结束后立即倒回正常生产流程,观察生产正常后方可离开。

5.综合评估:(1)人员低(2)财产高(3)环境高(4)影响低6.应急措施:超压时立即打开生产闸门放压,放压不成功或流程刺漏时立即停井处理,杜绝污染。

该位置可输入公司/组织对应的名字地址The Name Of The Organization Can Be Entered In This Location。

给水泵停泵事故预案

一、编制目的为确保给水泵在运行过程中发生停泵事故时,能够迅速、有效地进行处置,最大限度地减少事故损失,保障生产安全和员工生命财产安全,特制定本预案。

二、适用范围本预案适用于公司所有给水泵停泵事故的应急处置。

三、组织机构及职责1. 事故应急指挥部- 指挥长:公司总经理- 副指挥长:公司副总经理- 成员:各部门负责人、安全管理人员、技术人员等2. 事故应急小组- 指挥员:安全管理人员- 成员:设备维修人员、操作人员、应急物资管理人员等四、事故预防措施1. 定期对给水泵进行检查、保养和维护,确保设备正常运行。

2. 加强操作人员培训,提高其安全意识和操作技能。

3. 制定给水泵操作规程,规范操作流程。

4. 设置安全警示标志,提醒操作人员注意安全。

五、事故应急处置1. 事故报告- 发现给水泵停泵事故时,立即向事故应急指挥部报告。

- 事故应急指挥部接到报告后,立即启动本预案。

2. 事故现场处置- 事故应急小组迅速赶到现场,了解事故情况,采取以下措施:1. 确认事故原因,判断事故性质。

2. 根据事故原因,采取相应措施,如停机、隔离、切断电源等。

3. 组织人员进行抢修,尽快恢复给水泵运行。

4. 对事故现场进行清理,防止事故扩大。

3. 事故信息发布- 事故应急指挥部根据事故情况,及时向相关部门和人员发布事故信息。

4. 事故善后处理- 事故应急指挥部组织相关部门对事故进行调查、分析,查找事故原因。

- 对事故责任人进行严肃处理,追究相关责任。

- 修订和完善相关规章制度,提高安全管理水平。

六、应急物资与装备1. 应急物资- 配备足够的备品备件、维修工具、消防器材等。

- 建立应急物资储备库,确保应急物资充足。

2. 应急装备- 配备必要的应急救援装备,如救援车辆、通讯设备、个人防护用品等。

七、培训和演练1. 定期组织给水泵操作人员、应急小组成员进行安全培训,提高其应急处置能力。

2. 定期开展应急演练,检验预案的有效性和可操作性。

油泵事故案例

油泵事故案例1. 背景介绍油泵是工业生产中常用的设备之一,主要用于输送液态燃料或液态化工产品。

但是在使用过程中,油泵也存在着一定的安全隐患,一旦发生事故,不仅会造成生产线停工,还会对员工的安全产生威胁。

本文将结合实际案例,分析油泵事故的原因及应急预防措施。

2. 案例描述某工厂的生产线上,使用了一台型号为X的液压油泵,用于输送液态燃料。

一天,当工作人员操作油泵时,突然发生了漏油事故,导致工作区域内油污严重,生产线停工。

经过初步调查,事故原因可能是由于油泵的密封件老化导致漏油,且未及时更换。

3. 事故原因分析(1)设备老化:油泵作为一种持续工作的设备,长期使用容易导致部件老化,丧失密封性能,从而引发漏油事故。

(2)维护不当:工作人员未按时进行设备维护和保养,导致油泵的关键部件未得到及时更换和维修,使得设备运行不稳定。

(3)操作不当:工作人员对油泵操作不规范,造成设备受到冲击和振动,加速设备老化,增加漏油的可能性。

4. 应急预防措施(1)定期维护:对油泵进行定期维护和保养,包括更换密封件、清洗过滤器、检查电机等,确保设备状态良好。

(2)操作规范:培训工作人员正确的操作方法和注意事项,避免造成设备受损和事故发生。

(3)实施监测:安装漏油检测器和温度传感器等监测设备,及时发现并预防油泵漏油情况。

(4)备用设备:及时准备备用的油泵设备,一旦发生事故能快速更换,减少停工期间。

5. 结论油泵事故是一种常见的安全问题,在生产中必须引起重视。

通过对案例的分析,可以得出,设备老化、维护不当和操作不当是造成油泵事故的主要原因。

为了减少事故发生,必须严格遵守操作规程,定期维护设备,实施监测和预防措施,确保生产线的安全和稳定运行。

希望本文可以为相关企业和单位提供一定的参考和借鉴。

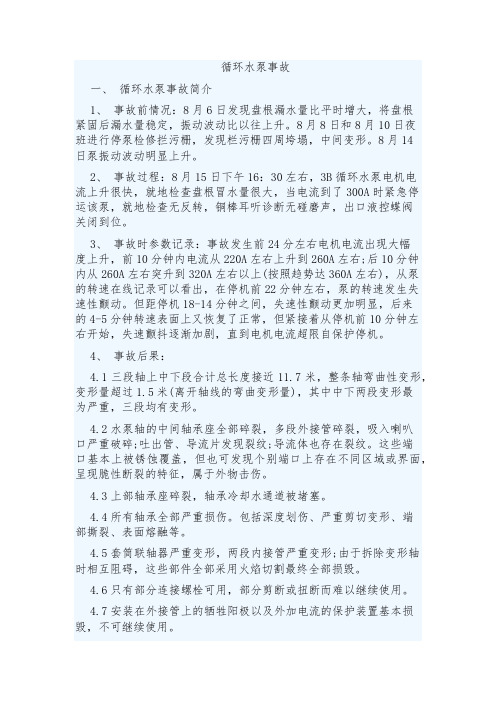

循环水泵事故案例

循环水泵事故一、循环水泵事故简介1、事故前情况:8月6日发现盘根漏水量比平时增大,将盘根紧固后漏水量稳定,振动波动比以往上升。

8月8日和8月10日夜班进行停泵检修拦污栅,发现栏污栅四周垮塌,中间变形。

8月14日泵振动波动明显上升。

2、事故过程:8月15日下午16:30左右,3B循环水泵电机电流上升很快,就地检查盘根冒水量很大,当电流到了300A时紧急停运该泵,就地检查无反转,铜棒耳听诊断无碰磨声,出口液控蝶阀关闭到位。

3、事故时参数记录:事故发生前24分左右电机电流出现大幅度上升,前10分钟内电流从220A左右上升到260A左右;后10分钟内从260A左右突升到320A左右以上(按照趋势达360A左右),从泵的转速在线记录可以看出,在停机前22分钟左右,泵的转速发生失速性颤动。

但距停机18-14分钟之间,失速性颤动更加明显,后来的4-5分钟转速表面上又恢复了正常,但紧接着从停机前10分钟左右开始,失速颤抖逐渐加剧,直到电机电流超限自保护停机。

4、事故后果:4.1三段轴上中下段合计总长度接近11.7米,整条轴弯曲性变形,变形量超过1.5米(离开轴线的弯曲变形量),其中中下两段变形最为严重,三段均有变形。

4.2水泵轴的中间轴承座全部碎裂,多段外接管碎裂,吸入喇叭口严重破碎;吐出管、导流片发现裂纹;导流体也存在裂纹。

这些端口基本上被锈蚀覆盖,但也可发现个别端口上存在不同区域或界面,呈现脆性断裂的特征,属于外物击伤。

4.3上部轴承座碎裂,轴承冷却水通道被堵塞。

4.4所有轴承全部严重损伤。

包括深度划伤、严重剪切变形、端部撕裂、表面熔融等。

4.5套筒联轴器严重变形,两段内接管严重变形;由于拆除变形轴时相互阻碍,这些部件全部采用火焰切割最终全部损毁。

4.6只有部分连接螺栓可用,部分剪断或扭断而难以继续使用。

4.7安装在外接管上的牺牲阳极以及外加电流的保护装置基本损毁,不可继续使用。

二、事故原因分析:1、于中部导轴承支架采用非合同要求的316L材质,材料脆性大、韧性较差、结构强度不足,同时泵轴存在不平衡量及水流的瞬间冲击,轴系产生较大振动、摆度及由此产生交变应力,中部导轴承支架受挤压下产生部分支撑疲劳断裂。

采油岗位风险评估——抽油机井憋泵操作可能发生的事故。实用版

YF-ED-J6944可按资料类型定义编号采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

实用版Management Of Personal, Equipment And Product Safety In Daily Work, So The Labor Process Can Be Carried Out Under Material Conditions And Work Order That Meet Safety Requirements.(示范文稿)二零XX年XX月XX日采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

实用版提示:该安全管理文档适合使用于日常工作中人身安全、设备和产品安全,以及交通运输安全等方面的管理,使劳动过程在符合安全要求的物质条件和工作秩序下进行,防止伤亡事故、设备事故及各种灾害的发生。

下载后可以对文件进行定制修改,请根据实际需要调整使用。

1.风险预想:抽油机井憋泵操作可能发生的事故。

2.风险危害:损坏井下设设备,导致井下故障;井口憋压导致压力表损坏,油气泄露引起污染。

3.原因分析:(1)违反憋压操作规程;(2)操作时精力不集中,造成憋压过高;(3)闸门不灵活;(4)使用回油闸门。

4.预防措施:(1)严格按操作规程操作;(2)下脱接器的井(下大泵的井)不允许进行憋泵操作;(3)憋压前检查压力表,保持其完好;(4)憋压不得超过2.5MPa;(5)憋压时集中精力,认真观察压力变化;(6)憋压时不得使用回压闸门;(7)定期保养闸门;(8)憋压操作结束后立即倒回正常生产流程,观察生产正常后方可离开。

5.综合评估:(1)人员低(2)财产高(3)环境高(4)影响低6.应急措施:超压时立即打开生产闸门放压,放压不成功或流程刺漏时立即停井处理,杜绝污染。

泵的火灾事故案例分析

泵的火灾事故案例分析概述泵是工业生产中常用的设备,用于输送液体或气体,广泛应用于化工、石油、制药、食品等领域。

然而,由于泵在工作过程中需要消耗大量能量,且操作环境复杂,存在着一定的安全风险。

火灾是泵设备常见的事故之一,一旦发生火灾,不仅会造成设备损坏,还会对生产、人员安全造成严重影响。

本文将以一个泵的火灾事故案例为例,分析其原因和应对措施,为类似事故的预防和处理提供参考。

案例描述某化工厂生产中使用的一台离心泵在工作过程中发生了火灾事故。

事故发生时,泵的操作人员正在进行设备操作,突然发现泵机停止运转,且出现浓烟冒出的现象。

操作人员立即向工作区域负责人报告,并第一时间采取紧急措施,包括切断设备的电源、通风换气和疏散附近人员。

同时,工厂消防队伍也接到了报警信息,迅速赶到现场进行灭火。

经过初步调查,事故发生后,泵设备所在区域被烟雾弥漫,设备表面出现了明显的烧焦痕迹,且现场温度较高。

初步判断泵的火灾是由设备内部零部件短路引发的。

此外,由于事故现场工艺管道及设备较为密集,导致消防人员灭火受到一定的阻碍。

最终,消防人员通过合理构架防护屏障和喷水灭火,将火势控制在一定范围内,最大限度地避免了事故的扩大。

事故原因分析1. 设备质量问题泵设备的质量问题是导致火灾事故的重要原因之一。

研究发现,泵设备在长时间使用后,泵体内部会积聚污垢、腐蚀物等杂质,导致设备运转不畅,且容易出现磨损、短路等问题。

此外,一些厂家为了追求成本效益,采用低质量材料和附件,使得设备的稳定性和安全性下降,增加了火灾发生的可能性。

2. 设备维护不当设备维护不当也是泵设备火灾的重要原因。

泵设备在使用过程中需要定期进行清洗、检修和润滑,以保证设备的正常运转和稳定性。

然而,由于工厂管理人员对设备维护重视不够,导致泵设备长时间处于磨损、老化状态,局部零部件易发生故障,从而引发火灾事故。

3. 其他因素火灾事故的发生还可能与操作人员的操作不当、电气设备的过载和短路、大气环境等方面有关。

1号机1A循环水泵跳闸事故分析

1号机1A循环水泵跳闸事故分析一、1A循泵前工况1号机运行正常,1A循泵运行,1B备用投联锁。

二、事情经过5月22早8:10,1A循泵跳闸,1B联锁启动。

1A循泵跳闸原因为出口蝶阀自行关闭,引起联锁保护跳1A泵。

接到运行通知,立即到就地检查,阀门控制箱出故障指示,出口门已关闭。

液压油全部喷到外面。

立即同维护部擦拭油污检查,同时液压缸压力表指针已掉,更换压力表后,重新注油,启动1A循泵正常,蝶阀开启。

观察了一段时间没有其它漏油的现象。

三、事情后检查情况事后检查压力表,压力表内压力腔室与膨胀管的接口脱开,如图。

导致压力油从该孔跑出,直至油全部跑完,同时压力不断下降,1A出口门关闭。

四、原因分析该表用于观看注油缸内驱动油的压力,通过调整溢流阀来控制压力油处于一定的范围,保证出口门开关控制安全正常。

驱动缸内上部有一组位移式行程开关来自动控制油泵工作启停的装臵。

在阀门操作关闭时,油泵不工作,电磁阀带电泄油;开启时,电磁阀失电进油,油泵PLC启动,压力到13.5MPa左右行程开关压住停油泵,并且压力降低后触头离开开关油泵又自动启动,保持油缸内压力在13.5MPa左右。

由于压力表是测油缸内的压力,表内不断跑油,油泵就一直启动注油,压力上不去,直至阀门关闭,导致停泵。

同时油也打完。

还好,1B能联启成功,避免了事件的扩大。

该压力表为上海自仪公司生产的普通压力表,腔室与膨胀管的接口为锡焊,在长期高压下脱开,导致事件发生。

原因为质量或选型不合适。

五、暴露问题1、没有了解到循泵出口蝶阀供油装臵内压力高,压力表质量不可靠,不能预想到压力表破漏会引起阀门关闭,压力油甩完的严重后果。

2、在招标技术协议中没有严格要求热控测点的技术。

六、防范措施1、把4个循环水泵出口蝶阀供油装臵压力表,更换质量好的不锈钢压力表,已经联系供货商,说3日内到货。

(该压力表较特殊,14×1的丝扣,25MPa的压力,热控备件库中没有)。

整改完成时间:5月25日,责任人:郭亮。

泵类安全事故应急预案

一、编制目的为提高我单位对泵类安全事故的应急处置能力,最大限度地减少人员伤亡和财产损失,确保生产安全和环境保护,特制定本预案。

二、编制依据1.《中华人民共和国安全生产法》2.《生产安全事故报告和调查处理条例》3.《生产安全事故应急预案编制导则》4.相关行业标准和规范三、适用范围本预案适用于我单位所有泵类设备在生产、使用、维护过程中可能发生的各类安全事故。

四、事故类型及危害程度分析1.事故类型:(1)泵类设备故障引起的火灾、爆炸事故;(2)泵类设备操作不当导致的触电事故;(3)泵类设备泄漏引起的化学中毒事故;(4)泵类设备操作人员误操作或设备故障导致的机械伤害事故。

2.危害程度:(1)火灾、爆炸事故:可能导致人员伤亡、财产损失和环境污染;(2)触电事故:可能导致人员伤亡;(3)化学中毒事故:可能导致人员中毒、环境污染;(4)机械伤害事故:可能导致人员伤亡。

五、组织机构及职责1.成立应急指挥部:(1)总指挥:单位主要负责人;(2)副总指挥:单位分管安全生产的领导;(3)成员:相关部门负责人及专业人员。

2.应急指挥部职责:(1)负责应急工作的组织、指挥和协调;(2)负责事故信息的收集、分析和上报;(3)负责事故现场救援和应急处置;(4)负责事故调查和处理。

六、应急响应1.事故发生时,立即启动应急预案,组织救援队伍进行现场处置;2.根据事故情况,采取以下措施:(1)切断事故源,防止事故扩大;(2)对事故现场进行隔离,防止人员进入;(3)组织救援队伍进行现场救援;(4)对受伤人员进行紧急救治;(5)对事故现场进行环境监测,防止环境污染;3.根据事故情况,向相关部门报告事故信息。

七、应急处置1.火灾、爆炸事故:(1)立即切断事故源,防止火势蔓延;(2)组织消防队伍进行灭火;(3)对受伤人员进行紧急救治;(4)对事故现场进行环境监测,防止环境污染。

2.触电事故:(1)立即切断电源,防止触电事故扩大;(2)组织救援队伍进行现场救援;(3)对受伤人员进行紧急救治;(4)对事故现场进行环境监测,防止环境污染。

采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

(最新版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的安全管理制度,如通用安全、交通运输、矿山安全、石油化工、建筑安全、机械安全、电力安全、其他安全等等制度,想了解不同制度格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of safety management systems, such as general safety, transportation, mine safety, petrochemical, construction safety, machinery safety, electrical safety, other safety, etc. systems, I want to know the format and writing of different systems ,stay tuned!采油岗位风险评估——抽油机井憋泵操作可能发生的事故。

给水泵事故汇总

六、6.29#4机组停运事件

二值夜班,3时42分02秒,汽包水位3测点分别为3mm、

-21mm、-15mm,液耦开度52%,给水流量421t/h,机 组负荷129.6MW,机组运行正常 3时42分42秒锅炉主操发现给水泵B液偶自动退出,给 水泵液耦开度38%,汽包水位-126mm,给水流量0t/h, 联系汽机专业,将进行大幅度手动调整,3时42分47秒 液偶开度38.5%,汽包水位为-178mm, 3时42分57秒给 水流量升至397 T/h,汽包水位-216mm,3时43分 05秒 汽包水位为-259mm, MFT动作,锅炉灭火(出现异 常到机组跳闸的时间为1分07秒,发现异常到机组跳闸 的时间为23秒)

与其他专业运行人员沟通; 做好事故预想,提高对发现设备异 常运行时的处理能力; 尽快完善声光报警系统,提高机组 安全性; 加强对给水泵、六大风机等设备液 耦调节拉杆的检查力度,避免类似 事故再次发生。

二、1.15#3机组停运事件

二值白班,#3机组负荷149.7MW,主汽温度532℃,主汽压力13.1MPa,主汽流 量548t/h,再热压力2.862MPa,再热温度537℃,给水温度243℃,给水流量 535t/h,给水压力15.448MPa,A给水泵运行,电流247.993A,A给水泵出口母 管压力15.4MPa,前置泵入口压力1.1MPa,给水泵转速4891r/min,真空70.3KPa。 11点58分43秒,A给水泵跳闸(首出:给水泵轴承振动高高),当时显示的振 动值是58.57μm。A给水泵传动端X:56μm,传动端Y:42μm,给水泵自由端 X:58μm,自由端Y:41μm。 B给水泵联启,B给水泵入口流量295t/h,锅炉给水母管流量335t/h,给水泵电 流400A。立即联系锅炉降低B给水泵液耦开度,汽机切阀控减负荷,并联系锅 炉调整燃烧,汇报值长B给水泵电流400安未有下降趋势。 11点59分10秒,B给水泵跳闸,B给水泵24秒内电流持续400A,电气过电流保 护动作。此时,A、B给水泵均不具备启动条件(A给水泵振动高且润滑油出口 温度点坏点,B给水泵显示电气故障,B给水泵出口门,高加水侧出口门闪黄, 显示电气故障)立即汇报值长,联系电气热工处理。同时跟锅炉专业联系, 锅炉减少煤量,汽机减负荷。, 12点01分,首出(锅炉主燃料故障—锅炉手动MFT,发电机主保护动作停机,

磁力泵事故讲解

加压塔进料泵J0403B电机反转引起磁力泵轴 加压塔进料泵J0403B电机反转引起磁力泵轴 J0403B 承损坏事故通报

2008年10月 16日甲醇车间 化工三班因倒 泵检查不仔细、 操作不当,造 成磁力泵 J0403B轴承损 坏的事故。

事情经过

2008年10月16日甲醇装置84 负荷稳定运行,9:30〞 2008年10月16日甲醇装置84%负荷稳定运行,9:30〞因现 日甲醇装置84% 场打扫卫生,操作人员将正在运行的加压塔进料泵J0403A J0403A倒 场打扫卫生,操作人员将正在运行的加压塔进料泵J0403A倒 台运行。倒泵人员按照操作规程全开B台进口切断阀、灌液、 为B台运行。倒泵人员按照操作规程全开B台进口切断阀、灌液、 排气,并稍开出口切断阀后,按下J0403B台启动按钮。 J0403B台启动按钮 排气,并稍开出口切断阀后,按下J0403B台启动按钮。缓慢 打开J0403B出口切断阀,但操作人员发现出口压力升不上去, J0403B出口切断阀 打开J0403B出口切断阀,但操作人员发现出口压力升不上去, 而出口流量也无法升至正常流量。很快J0403B跳车, J0403B跳车 而出口流量也无法升至正常流量。很快J0403B跳车,当班人 员立即联系检修人员检修,电工告知为欠功率跳车, 员立即联系检修人员检修,电工告知为欠功率跳车,经钳工清 洗滤网后9 45再次启动J0403B,同样的原因再次跳车。 再次启动J0403B 洗滤网后9:45再次启动J0403B,同样的原因再次跳车。再次 联系钳工清洗滤网并检查该泵,经检查J0403B轴承有损坏。 J0403B轴承有损坏 联系钳工清洗滤网并检查该泵,经检查J0403B轴承有损坏。 17:30该泵更换轴承后回装并试车 该泵更换轴承后回装并试车, 17:30该泵更换轴承后回装并试车,出口压力仍无法达到正常 工作压力。停下交检修人员处理,经第二次更换轴承后于10 10月 工作压力。停下交检修人员处理,经第二次更换轴承后于10月 17日上午试车时发现J0403B反转 日上午试车时发现J0403B反转。 17日上午试车时发现J0403B反转。经检修人员接线处理后试 泵合格,投入正常运行。 泵合格,投入正常运行。

掘进机组合变量泵损坏事故报告

14111运输巷掘进机组合变量损坏事故报告一、事故时间:2014年10月31日中班二、事故地点:14111运输巷掘进头三、事故经过:2014年10月31日中班,综掘队14111运输巷掘进机组合变量泵由于油箱缺油,油泵吸油量不足,造成油泵烧毁。

由于备用泵还没到货,当日夜班,综掘队组织人员将14111联络上山掘进机油泵拆除安装在运输巷掘进机上,11月1日,返修泵到矿,综掘队将返修泵安装到联络上山掘进机上,安装完试机时,发现一泵无压力、二泵工作正常。

返修厂家人员下午14:30入井进行调试,始终压力不足,19:00升井吃饭并研究解决办法,以为是泵体内部卡阻,22:00再次入井准备将泵拆解进行检查,在拆下一泵进油口联接块时,发现一泵进油口处有一布团,将布团取出又将进油管装好,试机时一泵压力恢复,二泵出现噪音,检查发现油箱油量不足,加油后噪音变小,厂家升井时嘱咐夜班将剩下的一桶油加入油箱,11月3日早上,综掘队反应油泵噪音大,不正常,11月3日白班,维修厂家和机电运输室人员下井排查,发现夜班没有加油。

随即加半桶油到油箱,升井后通知综掘队安排夜班将剩下的半桶油加到油箱。

11月4日,返修厂家和综掘队维修人员下井进行压力调试,调试完后综掘机所有动作工作正常。

四、事故原因:1、由于检修不到位,油箱缺油没有及时加油,油泵吸油量不足,造成油泵烧毁。

2、由于维护工责任心不强,安装时将堵塞油管的大布遗留在泵吸油口,加大故障排查的难度。

五、预防措施:1、加强掘进机包机责任管理工作,加强对掘进机的检查维护,坚决杜绝由于人为检修不到位而造成事故的发生。

2、每班生产前必须对油箱油位进行检查,确保油位计上能看到油位。

3、每次加油必须加到油位计中部以上位置。

4、区队要加强对维修人员的责任意识培训,提高设备维修人员的责任意识。

六、事故处理:由于油箱缺油造成油泵烧毁,考核综掘队2000元;在更换油泵过程中,由于工作疏忽,责任心不强,耽误故障排除时间,影响生产,考核综掘队1000元;共计考核综掘队3000元。

机泵停机事故调查报告模板

现场电机轴伸端(前轴承)拆解润滑情况

2.时间事件链

日期/时间

事件描述

备注/证据说明

与某公司签订成套设备合同(电机配套某厂家, 型号:YB35002-2WF1,850kW 10kV 防护等 IP55) 合同编号:

机泵到厂

到货记录

该泵开停 4 次,正常运行 12 个月

高压后台记录

该泵开启运行正常。

高压后台记录

操作工使用蒸汽和水进行清洗机泵。 电机温度在 SIS 系统中报警,但 DCS 未关联,无 声光提示。 现场巡检人员未发现异常。 该泵出口流量低报警,过流 I 段保护停机,造成 装置波动。 某装置操作工开启备用泵。

备本质安全。

6 针对重要关键设备关键工序驻场建造和验收。

完成日期

4.需要加强的 HSE 管理要素

□ 系统思维 □ 目标与方案

□ 员工参与和沟 通

□ 理念与承诺 □ 工艺安全

□ 应急准备与 响应

风险管理 □ 作业安全标准 与程序 □ 绩效监测与奖

惩

□ 安全领导力 □文档管理

□根源分析

□ 关键过程管理

事故调查报告

事故名称

公司名称 事故发生日期 事故发生区域 事故类别

某公司“某月.某日”某车间某泵运行中停机事故

公司地点 事故发生时间

事故编号 事故级别

1.事故经过 简述事故发生的过程

※年※月※日下午※时※分,某车间中控发现某泵出口流量低报警,现场检查某泵跳停,操

作工立即切至备用泵,造成工艺生产波动,产品不合格。

□ 行为/素质/培 训 □ 审核/评估/改 进

5.事故调查Байду номын сангаас组

角色

组长

组员 组员 组员

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8589-1井固井施工中发生憋泵事故的分析

王磊

(延长油田井下作业工程公司)

摘要:8589-1井是延长油田子长采油厂的一口注水井,位于子长县余家坪区域,完钻井深525 m。

该井在固井施工作业过程中,发生了突发性憋泵事故,本文从几个方面对此次固井施工作业事故发生的原因进行了分析,为该区域其它油井开发的固井施工提供可靠的作业技术和经验。

关键词:固井憋泵建议

一、概述

8589-1井是延长油田子长采油厂余家坪区域的一口注水井。

该区域油井主要开采长2油层,一般完钻井深在500m左右,其井斜较大、油层发育良好、渗透性强。

本井固井设计水泥采用了G级硅酸盐油井水泥水泥浆(平均密度1.85g/cm3)进行固井施工作业,但在固井施工过程中,替浆时泵压突增,发生突发性憋泵事故,固井施工被迫停止。

测声幅时在346m遇阻(套管内留有346m水泥塞),环空水泥返高差160m,水泥封固段没有达到固井设计要求。

二、井身结构及套管尺寸

⑴、井身结构

图1

⑵、套管尺寸

表

1

三、施工概况

该井井深525m ,油层顶界420m ,油层底界472m ,阻位504.46m ,钻井一开和二开技术参数见表1,固井设计技术参数见表2、表3和表4,要求全井段封固。

⑴、固井前准备

1、水泥浆灰样性能检测结果

2、井底静止温度和循环温度 ①井底静止温度:

T 静=地面平均温度(℃)+地区地温梯度(℃/m)×套管鞋深度(m),取地面平均温度14℃、 地区地温梯度为3.3 ℃/100m ,T 静=14+525×0.033≈31℃

②井底循环温度:

T 循=钻井液循环出口温度(℃)+套管鞋深度(m)/168(m/℃),T 循=15+525/168≈18℃ 3、固井水泥量计算

4、套管内顶替量计算 表4

5、碰压压力计算

a.环空静液柱压力

P1=0.01×Δг×h=4.5MPa

b.环空流动阻力

P2=0.0015×H+1.2=2MPa

c.突增压力

P3=3-5MPa

d.碰压压力

P=P1+P2+P3=10MPa

⑵、施工过程

1、钻井队于2013年6月2日23:30下完套管后开始开泵循环,循环排量1500L/min,泵压2 MPa,循环过程中泵压稳定,无漏失现象;

2、1:10固井队开始施工作业,固井水泥车型号SNC35-16,1:10开始注入前置液,排量1000L/min,泵压2MPa,注入量5m3,注前置液过程中环空畅通、压力正常;

3、1:15开始注水泥浆,排量1000L/min左右,最大密度1.85g/cm3,最小密度1.78g/cm3,平均密度1.82 g/cm3,共注入水泥浆13.6 m3,1:35注入完毕;

4、1:35-1:40开始排放残留水泥浆、倒管线;

5、1:40开始替清水,采用四档顶替,排量1000L/min,顶替至1m3时,泵压突增至碰压压力10MPa;

6、立即改一档顶替并增加碰压压力,排量200L/min,泵压迅速上升至18MPa,施工被迫停止,在替清水过程中井口未见返水,后经钻井队上下提拉活动套管无果,停止施工。

四、固井质量评价

水泥浆候凝48小时后,进行三样检测,套管内留有水泥塞346m,实际返高365m,比设计低160m。

后期对套管内水泥塞进行了清扫,清扫完毕后再次进行三样检测。

固井质量评价(见图2):

160m-180m:声幅数值<30%;

180m-200m:声幅数值<45%;

200m-210m:声幅数值<30%;

210m-500m:声幅数值<15%;

水泥封固段未达到设计要求,封固段质量基本合格。

图2

五、原因分析

该区域主要开采长2油层,井深浅(一般在500m左右)、井斜大、油层发育良好、渗透性强。

究其憋泵原因,有以下几点:

⑴、钻井队下完套管后,没有用泥浆进行大排量冲洗,而且循环时间短;

⑵、注水泥前前置液注入量少;

⑶、该区域固井用水泥浆一般为纯浆,自由水大,加之该区域井浅,一般注水泥作业完毕后,水泥浆已经将油层全部覆盖,已经到达高渗透性失水层位,水泥浆流动性开始变差;

⑷、由于是单泵车作业,注完水泥浆后必须进行倒管线、阀门并清洗残留水泥浆,中途要耽误6-8分钟才能开始正常的清水顶替,此时水泥浆已经不是在连续流动,而是停留在高渗透性地层失水部位,水泥浆开始逐渐变稠,流动性变小,导致顶替液只有少量进入套管内,泵压突增,发生憋泵事故。

六、认识与建议

⑴、钻井队下完套管后应调整泥浆,大排量洗井不少于两周;

⑵、固井队注水泥前应大排量注入前置液10m3;

⑶、建议该区域固井时在G级硅酸盐油井水泥中加入降失水剂和减阻剂,严格控制失水,失水量<50ml/30min;

⑷、采用双车作业,保证固井施工作业的连续性;

⑸、如果单车作业,建议采用四通式双管汇注入法(见图3),注水泥作业完毕后直接清水进大泵排出大泵和管汇中的残留水泥浆,迅速开始顶替,缩短停泵时间,待碰压后再清洗设备,减少憋泵事故的发生。

图3

参考文献

⑴钻井事故表现形式与反事故措施及事故处理手册. 中国科技文化出版社.2007

⑵张明昌.固井工艺技术.中国石化出版社.2007。