陶瓷金属化的方法机理及影响因素的研究进展

陶瓷金属化的方法机理及影响因素的研究进展

陶瓷金属化的方法机理及影响因素的研究进展化学镀是通过将金属或合金离子溶液与陶瓷材料表面进行化学反应,使金属或合金沉积在表面。

这种方法具有成本低、镀液容易净化和再生等优点,但其沉积的金属镀层摩擦系数较大,抗磨性能较差。

电镀是利用电解方法,在镀液中将金属或合金离子通过电流作用沉积在陶瓷材料表面。

与化学镀相比,电镀的金属镀层精密度更高、致密度更好,具有优良的耐磨性和耐蚀性,但电镀往往需要较高的温度和电流密度,生产过程较复杂。

热浸镀是将陶瓷材料放入预热的金属溶液中,利用热扩散和表面反应的原理,使金属或合金沉积在陶瓷表面。

这种方法简单、效率高,能够获得良好的陶瓷金属化效果,但是金属溶液的温度需要较高,容易造成材料变形。

物理气相沉积是利用化学气相沉积原理,将金属或合金薄膜沉积在陶瓷表面。

这种方法能够获得均匀致密的金属薄膜,具有很好的抗蚀性和导电性能,但其工艺复杂,设备要求较高。

陶瓷金属化的机理多种多样,主要包括物理相互作用、化学反应和扩散等。

物理相互作用主要包括金属颗粒与陶瓷材料表面的物理吸附和机械嵌入等,化学反应则是金属离子与陶瓷材料表面发生化学反应,扩散则是金属原子或离子通过热扩散进入陶瓷材料内部。

影响陶瓷金属化效果的因素主要包括金属离子浓度、温度、时间和陶瓷材料表面状态等。

金属离子浓度越高,金属沉积速度越快,但同时也容易引起局部电解腐蚀;温度对于金属离子的扩散和化学反应有重要影响,过高或过低的温度都会导致金属镀层质量不佳;时间越长,金属沉积层越厚,但是也会引起晶粒生长和断裂等问题;陶瓷材料表面状态的平整度和粗糙度对金属镀层的附着力和均匀性有重要影响。

总之,陶瓷金属化作为一种能够提高陶瓷材料表面性能的方法,具有广泛应用前景。

然而,目前仍存在一些问题需要进一步研究和解决,如镀层的结构与性能之间的关系、镀层的成本与工艺优化等,这些问题的解决将有助于提高陶瓷金属化技术的应用范围和效果。

陶瓷金属化的方法、机理及影响因素的研究进展

第40卷第4期2019年8月Vol.40No.4Aug.2019 Journal of C eramicsDOI:ki.tcxb.2019.04.001陶瓷金属化的方法、机理及影响因素的研究进展王玲康文涛2,高朋召1,康丁华S张桓桓2(1.湖南大学材料科学与工程学院,湖南长沙410082; 2.娄底市安地亚斯电子陶瓷有限公司,湖南娄底417000)摘要:主要介绍了陶瓷金属化的工艺流程,综述了近十年来陶瓷金属化的主要方法及相关机理研究,总结了金属化配方、烧结温度、显微结构等因素对陶瓷金属化效果的影响,并列举了陶瓷金属化效果的评价方法,最后对陶瓷金属化工艺的下一步的研究工作进行了展望。

关键词:陶瓷金属化;机理;影响因素;效果评价中图分类号:TQ174.75文献标志码:A文章编号:1000-2278(2019)04-0411-07 Research Progress of Methods,Mechanisms and Influencing Factorsof Ceramic MetallizationWANG Ling1,KANG Wentao2,GAO Pengzhao1,KANG Dinghua2,ZHANG Huanhuan2(1.College of Materials Science and Engineering,Hunan University,Changsha410082,Hunan,China;2.Loudi City Andeans Electronic Ceramics Co.Ltd.,Loudi417000,Hunan,China)Abstract:The technological process of ceramic metallization is introduced firstly,and main methods and relative mechanisms of ceramic metallization in recent ten years are reviewed.Also,the influence of metal powder compositions,sintering temperature and microstructure on the results of ceramics metallization are summarized.The evaluation method of ceramic metallization effect is also listed.Finally,the future research work of ceramic metallization technology is prospected.Key words:ceramic metallization;mechanism;influence factors;effect evaluation0引言随着微电子技术的发展,电子器件和电子装置中元器件的复杂性和密集型日益提高,开发性能优异、可满足各种要求的元器件电子封装材料已经成为当务之急[切。

陶瓷金属化

1 陶瓷金属化

.

2 陶瓷金属化原理

陶瓷金属化

编辑

目录

陶瓷金属化产品的陶瓷材料为分为 96 白色氧化铝陶瓷和 93 黑色氧化铝陶瓷,成型方法为流延成型。类型主要 是金属化陶瓷基片,也可成为金属化陶瓷基板。金属化方法有厚膜法和共烧法。产品尺寸精密,翘曲小;金属和陶 瓷接合力强;金属和陶瓷接合处密实,散热性更好。可用于 LED 散热基板,陶瓷封装,电子电路基板等。

陶瓷金属化

编辑

陶瓷金属化是在陶瓷表面牢固地粘附一层金属薄膜,使之实现陶瓷和金属间的焊接,现有钼锰法、镀金法、镀 铜法、镀锡法、镀镍法、LAP 法(激光后金属镀)等多种陶瓷金属化工艺。 中文名

陶瓷金属化

含义

陶瓷表面牢固地粘附一层金属薄膜

方法

钼锰法、镀金法、镀铜法、镀锡法

陶瓷材料

96 白色氧化铝陶瓷等

.

. .

碳酸银或氧化银还原阶段(410~600℃)

. .

助溶剂转变为胶体阶段(520~600℃)

. .

金属银与制品表面牢固结合阶段(600℃以上)

.

陶瓷金属化步骤

1、煮洗

2、金属化涂敷

3、一次金属化(高温氢气气氛中烧结)

4、镀镍

5、焊接

6、检漏 7、检验

陶瓷的金属化与封接是在瓷件的工作部位的表面上,涂覆一层具有高导电率、结合牢固的金属薄膜作为电极。 用这种方法将陶瓷和金属焊接在一起时,其主要流程如下:

陶瓷表面做金属化烧渗→沉积金属薄膜→加热焊料使陶瓷与金属焊封

目前,国内外以采用银电极最为普遍。整个覆银过程主要包括以下几个阶段:

.

黏合剂挥发分解阶段(90~325℃)

陶瓷在金属化与封接之前,应按照一定的要求将一勺接好的瓷片进行相关处理,以达到周边无毛刺、无凸起, 瓷片光滑、洁净的要求。在金属化与封接之后,要求瓷片沿厚度的周边无银层点。

氧化铝陶瓷金属化

氧化铝陶瓷金属化

氧化铝陶瓷金属化是一种将金属材料与氧化铝陶瓷结合的技术,通常用于提高氧化铝陶瓷的导电、导热、耐磨等性能。

氧化铝陶瓷金属化的方法有很多种,其中比较常见的是采用真空镀膜、热喷涂、化学镀等技术。

这些方法的基本原理都是在氧化铝陶瓷表面形成一层金属薄膜,从而提高其导电、导热等性能。

真空镀膜是将金属蒸发成蒸汽,然后在氧化铝陶瓷表面沉积形成金属薄膜的方法。

这种方法可以形成均匀、致密的金属薄膜,但需要高真空环境和复杂的设备。

热喷涂是将金属粉末加热到熔融状态,然后通过高速气流将其喷涂在氧化铝陶瓷表面形成金属薄膜的方法。

这种方法可以形成较厚的金属薄膜,但金属粉末的粒度和分布会影响金属薄膜的质量。

化学镀是将金属离子通过化学反应在氧化铝陶瓷表面还原成金属的方法。

这种方法可以形成均匀、致密的金属薄膜,但需要控制好反应条件和镀液的组成。

氧化铝陶瓷金属化可以提高氧化铝陶瓷的性能,使其在电子、航空航天、化工等领域得到广泛应用。

AlN陶瓷MoMn法金属化的机理研究

氮 化 铝 陶 瓷 具 有 优 良 的 热 学 、力 学 、电 学 性 能 ,如 :高 热 导 率 (理 论 值 为 320 W/(m·K)),低 介 电 常 数(1 MHz下 约 为 8),与 硅 (Si)相 匹 配 的 线 膨 胀 系 数 (293~773 K 时 ,4.8×10-6 K-1),电 绝 缘 性 优 良(体 积 电 阻 率 大 于 1012Ω·m),密 度 较 低 (3.26g/cm3),无 毒 ,比 强 度 高 等 ,因 而 氮 化 铝 陶 瓷 在 电 力 电 子 器 件 、汽 车 工 业 、电 真 空 器 件 等 领 域 有 着 广 泛 的 应 用 。 [1] 要 使 氮 化 铝 陶 瓷 作 为 电 子 器 件来 使 用 ,往 往 需 要 跟 其 他 材 料 (金 属 、合 金 等 )进

摘 要:本文先将氮化铝陶瓷氧化,然后在 氧 化 层 上 采 用 Mo- Mn法 对 氮 化 铝 陶 瓷 进 行 金 属 化,通 过 对 氮 化 铝 陶 瓷、氧 化 层、金属化层的显微结构、成分变化、元素的分布情况来探讨金 属 化 的 烧 结 过 程,分 析 氮 化 铝 陶 瓷 的 Mo- Mn法 金 属 化 机 理。 实验结果表明使用 Mo-Mn法可以实现牢固的金属化,其强 度 达 到 62 MPa;其 机 理 是 氮 化 铝 陶 瓷 表 面 的 氧 化 层 中 的 Al2O3 在金属化过程中 Al2O3溶解到金属化层中形成玻璃相,同时金属 化 层 中 的 氧 化 物 向 氧 化 层 中 迁 移 扩 散 ,实 现 氮 化 铝 陶 瓷 氧 化 层 -金 属 化 层 的 结 合 。

陶瓷金属化研究现状及发展趋势

陶瓷金属化研究现状及发展趋势摘要:一直以来,在各种制造机械零件生产中应用的大都是金属材料,这种现象在汽车生产制造以及建筑结构工业体系中最为常见。

随着现代化技术不断发展和创新,金属材料的应用范围也在不断的扩大,从工业领域扩大到各种电子智能化工具领域。

由于金属材料很容易生锈和氧化,为了打破这些问题,陶瓷金属化研究已经成为当前一种全新的技术研究方向,可以使陶瓷和金属融合,有效打破金属材料的弊端。

本文主要围绕当前陶瓷金属化的研究现状展开,以预测未来陶瓷金属化的发展趋势。

关键词:陶瓷金属化;制造机械;研究现状;发展趋势引言:随着现代高科技技术不断发展,陶瓷金属化市场规模进一步扩大,尤其借助于薄膜工艺制备技术的陶瓷机板,已经被应用到很多领域中。

就连一些物联网下游的产业链中,与之相关的各种电子产品,都必然要使用陶瓷机板,进一步扩大了陶瓷金属化的发展需求。

由于陶瓷材料发展一直备受关注,人们在陶瓷金属化的研究领域从未停步。

在继续研究陶瓷金属化的过程中,需要针对当前研究现状,作出有效的预测,找到陶瓷金属化可持续发展的目标。

1陶瓷金属化研究现状分析1.1缺乏技术和新产品之间的有效转换从当前陶瓷市场的发展情况来看,可以应用于陶瓷制作的材料达到200多种,这些陶瓷产品被应用于2000多项产品的生产制造之中。

国内生产企业能够生产制作出性能比较良好的陶瓷材料,但是大部分陶瓷材料都是只停留在实验的样本阶段。

尤其在工程陶瓷具有耐高温以及高强度高硬度、高耐磨性等特点的情况下,能够很好的抗击腐蚀,因此时常被应用于宇航、能源、机械制造等多个领域中。

虽然在日常应用过程中,金属材料有很强的塑造性和韧性,但是在高温之下,金属材料所能产生的力学性能大大降低,这时需要通过陶瓷和金属的复合体,既能充分发挥台词材料的耐高温优势,又能融入金属材料的可塑性和韧性,以此满足现在与工程的应用需求。

不过,陶瓷材料和金属材料具有不同的化学键结构,陶瓷本身有一定的特殊物理策略性,很难实现与金属的有效融合链接。

氮化铝陶瓷及其表面金属化研究

氮化铝陶瓷及其表面金属化研究氮化铝陶瓷是一种以氮化铝(AlN)为主要成分的陶瓷材料。

由于其具有高导热性、高硬度、优良的电气绝缘性能以及耐腐蚀等特性,氮化铝陶瓷在许多领域都得到了广泛的应用,如电子封装、汽车、航空航天等。

为了进一步拓展氮化铝陶瓷的应用范围,提高其可靠性和耐用性,表面金属化成为了一种重要的研究方向。

本文将详细介绍氮化铝陶瓷的制备、表面金属化的方法及其优缺点,并展望未来的研究方向。

氮化铝陶瓷的制备主要采用粉末冶金法、化学气相沉积法、热解法等。

其中,粉末冶金法是最常用的制备方法,其主要工艺流程包括原料合成、粉体制备、坯体成型和烧结等步骤。

在制备过程中,原料的纯度、粒度和混合均匀性等因素都会影响氮化铝陶瓷的性能。

烧结温度和气氛也是影响氮化铝陶瓷性能的重要因素。

为了提高氮化铝陶瓷的可靠性和耐用性,表面金属化成为了一种有效的手段。

表面金属化不仅可以提高氮化铝陶瓷的导电性能,还可以增强其抗氧化性和耐腐蚀性。

氮化铝陶瓷表面金属化的方法主要有物理气相沉积法、化学镀法和电镀法等。

物理气相沉积法是一种在氮化铝陶瓷表面沉积金属膜层的方法,其优点是附着力强、膜层致密,但生产效率较低。

化学镀和电镀法可以在氮化铝陶瓷表面沉积金属层,但需要对表面进行处理,以增加附着力。

在表面金属化过程中,金属种类、工艺参数和表面处理方式都会影响金属化层的性能。

通过对不同制备方法和表面金属化工艺的实验研究,我们发现,采用高纯度原料、优化烧结工艺和选择合适的表面金属是提高氮化铝陶瓷性能的关键。

在表面金属化方面,采用物理气相沉积法可以获得附着力强、致密的金属层,但生产效率较低;而化学镀和电镀法则具有较高的生产效率和较低的成本。

然而,这些方法都需要对表面进行处理,以增加附着力。

尽管氮化铝陶瓷及其表面金属化已经取得了显著的进展,但仍存在一些不足之处,如制备成本较高、金属层的导电性能和附着力有待进一步提高。

因此,未来的研究方向应包括:探索新型的制备方法和表面金属化工艺,以降低成本和提高性能;研究原料的优化配比和烧结气氛,以实现氮化铝陶瓷性能的进一步提高;开展表面金属化的改性研究,以增加金属层的导电性能和附着力;拓展氮化铝陶瓷及其表面金属化的应用领域,如新能源汽车、智能制造等领域。

氧化铝陶瓷微波金属化设计及机理研究

人们逐渐认识到制约电子设备进一步小型化、高速化和智能化发展的不再是芯片

本身,而是日益起举足轻重作用的部件和系统组装方式,先进的微米、亚微米级

的芯片与毫米、亚奄米级的封装组装技术存在着巨x的不平衡,严重地影响了芯

片性能的发挥和系统集成度的进一步提高,电子封装慢慢争得自立课题的地位,

后来是与I。sI技术平起平坐,近年来大有后来者居上之势…。

metalliz“on e旋ct.nle SiC can enhance the mechanical interlockingbet、Veen metal

film andthebaSic.

In the Mo-Mn metallization system,the prescription、Vhich contained 60嘶%

曼—莎声鬣—■戳 导体芯片技术先后经历了分立器件、集成电路、大规模集成电路、超大规模集成

电路四个发展阶段“…,

图1.】引发电子革命的晶体管

F19 I一】The‘啪storaro峙mgmefeVolutIo“

ofmI—elec口onIcs

图1.2第一块lc电路

Fml.2 T1le 6rn】C c1Ku】t

C powder can decrease the wettabili吼The metallization on Mo—Mn metallization is

based on migration of glassy phase and molten metal.

KEY WoRDS:microwaVe,metallization,A1203,oxidizing atmosphere

1n the copper powder metallization system,the graphite powder and the carbide (SiC)matches each other for the primitive materiaJ with the metal powder(Cu powder).Through these,di丘.erent metallization prescriptions haVe been designed. From the result,the prescription which contained l 0wt%C achieVed the beSt

关于陶瓷表面金属化的应用与研究

关于陶瓷表面金属化的应用与研究现代新技术的发展离不开材料,并且对材料提出愈来愈高的要求。

随着材料科学和工艺技术的发展,现代陶瓷材料已经从传统的硅酸盐材料,发展到涉及力、热、电、声、光诸方面以及它们的组合,将陶瓷材料表面金属化,使它具有陶瓷的特性又具有金属性质的一种复合材料,对它的应用与研究也越来越引起人们重视。

通过化学镀、真空蒸镀、离子镀和阴极溅射等技术,可以使陶瓷片表面沉积上Cu、Ag、Au等具有良好导电性和可焊性的金属镀层,这种复合材料常用来生产集成电路、电容等各种电子元器件。

作为集成电路的方面,是将微型电路印刷在上面,用陶瓷做成的基片具有导热率高、抗干扰性能好等优点。

随着电子工业、计算机的飞速发展,集成电路变得越来越复杂,包括的装置和功能也是越来越多,这样就要求电路的集成化程度越来越高。

此时使用陶瓷金属化的基片能够大幅提高电路集成化,实现电子设备小型化。

电容器作为一种重要的电气件,它在电子工业和电力工业都有着很重要的用途。

其中陶瓷电容器因具有优异的性能而占有很重要的地位,目前它的产销量是很大的,而且每年还在递增。

电子仪器在工作时。

一方面向外辐射电磁波,对其他仪器产生干扰,另一面还要遭受外来电磁波的干扰。

当今电子产品的结构日益复杂,品种与数量日益增多,灵敏度日益提高,所以电磁干扰的影响也日益严重,已经引起了人们的重视。

在电磁屏蔽领域,表面金属化陶瓷同样发挥着重要的作用,在陶瓷片表面镀上一层Co-P和Co-Ni-P合金,沉积层中含磷量为0.2%-9%,其矫顽磁力在200-1000奥斯特,常作为一种磁性镀层来应用,由于其抗干扰能力强,作为最高等级的屏蔽材料,可用于高功率和非常灵敏的仪器,主要用在军工产品上面。

陶瓷金属化在工艺上有化学镀、真空镀膜法、物理蒸镀法、化学气相沉淀法及喷镀法,再就是最新的离子化镀层法,像激光活化金属化技术,其优点明显:1、结合力强,激光技术使金属层的结合强度可以达到45Mpa;2、不管被镀物体形状如何复杂都能得到均匀的一层镀层;3、成本大幅降低,效率提高;4、绿色环保无污染。

金属陶瓷的制备和力学性能研究

金属陶瓷的制备和力学性能研究引言:金属陶瓷是一种新型复合材料,由金属基体与陶瓷颗粒相结合而成。

其制备过程包括混合、成型和烧结等工艺,力学性能研究则关注其强度、硬度和韧性等方面。

本文将探讨金属陶瓷的制备工艺、力学性能研究以及其在工业领域的应用。

一、金属陶瓷的制备工艺1. 成分选择:金属陶瓷的基体常选用铝、镁等金属材料,陶瓷颗粒则常用氧化物、带电氧化物等陶瓷材料。

2. 混合:将金属粉末和陶瓷颗粒通过机械混合的方式充分混合,确保其成分均匀。

3. 成型:常用的成型方法包括压制法和注浆法。

压制法通过将混合物压制成形,注浆法则将混合物注入模具中进行成型。

4. 烧结:将成型后的样品置于高温下进行烧结,通过陶瓷颗粒与金属基体的结合,使材料具有金属和陶瓷的双重性能。

二、金属陶瓷的力学性能研究1. 强度分析:通过应力-应变曲线等手段,可以评估金属陶瓷的抗拉强度和抗压强度,进而了解其承载能力。

2. 硬度测试:采用压痕法或磨削法来测定金属陶瓷的硬度,这可以用于评估其耐磨性和切削性。

3. 韧性分析:通过断裂韧性测试,可以了解金属陶瓷对外力冲击的抵抗能力,这对其在高速冲击环境下的应用非常关键。

三、金属陶瓷的应用领域1. 刀具行业:由于金属陶瓷具有较高的硬度和耐磨性,因此在刀具制造领域广泛应用。

其刀片可以更加耐磨,从而延长其使用寿命。

2. 轴承行业:金属陶瓷具有低摩擦系数和优异的耐磨性能,使其成为高速轴承领域的理想材料。

3. 电子行业:金属陶瓷的绝缘特性使其成为高频电路的关键组件,如微波集成电路和脉冲电源等。

结论:金属陶瓷作为一种新型复合材料,具有优异的力学性能和广泛的应用前景。

其制备过程需要经过混合、成型和烧结等工艺步骤。

在力学性能研究方面,强度分析、硬度测试和韧性分析是常用的评估指标。

金属陶瓷在刀具、轴承和电子等领域均有较为广泛的应用。

随着科技的不断进步,金属陶瓷有望在更多领域发挥其独特优势。

陶瓷金属化技术

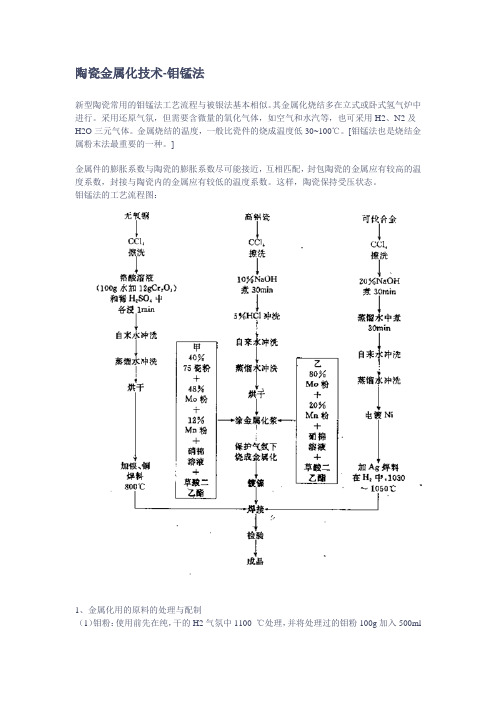

陶瓷金属化技术-钼锰法新型陶瓷常用的钼锰法工艺流程与被银法基本相似。

其金属化烧结多在立式或卧式氢气炉中进行。

采用还原气氛,但需要含微量的氧化气体,如空气和水汽等,也可采用H2、N2及H2O三元气体。

金属烧结的温度,一般比瓷件的烧成温度低30~100℃。

[钼锰法也是烧结金属粉末法最重要的一种。

]金属件的膨胀系数与陶瓷的膨胀系数尽可能接近,互相匹配,封包陶瓷的金属应有较高的温度系数,封接与陶瓷内的金属应有较低的温度系数。

这样,陶瓷保持受压状态。

钼锰法的工艺流程图:1、金属化用的原料的处理与配制(1)钼粉:使用前先在纯,干的H2气氛中1100 ℃处理,并将处理过的钼粉100g加入500ml无水乙醇中摇动一分钟,然后静置三分钟,倾出上层的悬浮液,在静止数小时使澄清,最后取出沉淀在40 ℃下烘干。

(2)锰粉:电解锰片在钢球磨中磨48小时,以磁铁吸去铁屑,在用酒精漂选出细颗粒。

(3)金属化涂浆的配制与涂制:取100g钼锰金属的混合粉末(钼:锰=4:1),在其中加入2.5g硝棉溶液及适量的草酸二乙酯,搅拌均匀,至浆能沿玻璃棒成线状流下为准。

每次使用前如稠度不合适,可再加入少量硝棉溶液或者草酸二乙酯进行调节。

涂层厚度为50um。

金属化的机理:锰被水气中的氧气在800℃下氧化,高温下,熔入玻璃相中,减低其黏度。

玻璃相渗入钼层空隙,并向陶瓷坯体中渗透。

由于Al2O3在玻璃相中溶解-重结晶过程,因此在界面上往往存在大颗粒的刚玉晶体。

氧化锰还能与Al2O3生成锰铝尖晶石,或与SiO2生成蔷薇辉石。

钼在高温下烧结成多孔体,同时钼的表面被氧化,并渗入到金属化层空隙的玻璃相中,被润湿和包裹,这样容易烧结,并向瓷体移动。

冷却后,经书相层就通过过渡区而与瓷坯紧密的结合。

由于以上的高温反应在氧化铝瓷和钼锰金属化层之间形成有一厚度的中间层。

金属化层厚度约为50um时,中间层约为30um,金属化层厚度增加,中间层厚度也增加。

2、上镍在金属化烧成以后,为改善焊接时金属化层与焊料的润湿性能,许在上面上一层镍,可用涂镍再烧,也可用电镀的方法。

AlN陶瓷金属化研究进展

AlN陶瓷金属化研究进展全部作者:纪成光杨德安第1作者单位:天津大学材料科学与工程学院论文摘要:本文论述了AlN陶瓷表面金属化技术的进展,介绍了金属化的主要方法及其基本原理,比较了各种方法的优缺点,并扼要阐述了AlN陶瓷的金属化机理。

关键词:AlN陶瓷,金属化,气密性,结合强度 (浏览全文)发表日期:2007年08月21日同行评议:1.文章综述了AlN 陶瓷表面金属化技术的进展,介绍了薄膜法、厚膜法、直接敷铜法、化学镀法等金属化主要方法及其基本原理,比较了各种方法的优缺点,并扼要阐述了AlN 陶瓷的金属化机理。

文章内容比较丰富。

2. 文中存在的问题及修改意见:(1)文章引用的参考文献90%以上集中于210世纪910年代发表文章,非常遗憾作者对于2000年以后AlN 陶瓷表面金属化技术相关文献没有进行归纳和总结,因此,作者没有给出最新的发展与基本原理;(2)各国在AlN 陶瓷表面金属化技术方面申请了大量的专利,希望作者对这方面的信息给与足够的重视与关注;(3)文章全文应注意书写格式。

英文摘要中“Compared with virtues and defects of every method,and simplyexpound the mechanism of metallization for AlN.“1句话语法错误,应加以改正。

鉴于AlN 陶瓷表面金属化技术在学术界的重要性及较少的综述性文章,本人建议在增加参考文献的基础上,按照投稿标准修改。

综合评价:修改稿:注:同行评议是由特聘的同行专家给出的评审意见,综合评价是综合专家对论文各要素的评议得出的数值,以1至5颗星显示。

陶瓷表面Ni-Cu-P金属化工艺的研究

陶瓷表面Ni-Cu-P金属化工艺的研究摘要:用化学镀Ni-Cu-P合金的方法使陶瓷表面金属化。

结果表明:用Ni-Cu-P合金代替贵金属银作为陶瓷元件的电极材料是可行的,其产品的各项技术指标(容量、损耗、结合力、软钎焊性)均达到电极材料的要求。

关键词:Ni-Cu-P;合金化学镀;陶瓷Study of Ni-Cu-P Metallizing Process on Ceramic SurfaceYAN HongKunming Metallurgical Research Institute,Kunming 650031,China Abstract:The ceramic surface is metallized by utilizing electroless plating Ni-Cu-P alloy.The result indicates it is feasible that Ni-Cu-P alloy is used to replace valuable metal silver as electrode material.It′s every technicaltargets,capacity,loss,combine strength and solderability,meet electrode material requirements.Key wotds:Ni-Cu-P;Electroless plating;Ceramics在陶瓷电容器的生产中都需要大量的陶瓷元件,而现行生产中主要采用金属银作为陶瓷片的电极,其生产方法主要是通过高温灼烧还原的方法而使元件表面金属化,然后经过极化等处理过程而得到陶瓷元件。

因为在生产中,需要大量的贵金属银,所以生产成本高,经济效益低,且耗能较大。

由于非导体材料表面金属化技术的不断发展,以及在工业生产中,此类技术的应用更加普遍,近年来,出现了以金属镍作为陶瓷元件电极材料的新方法和新工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷金属化的方法机理及影响因素的研究进展陶瓷金属化是将陶瓷表面涂覆一层金属材料,以增加其导电性和导热

性的技术。

陶瓷金属化的方法有多种,包括物理气相沉积、化学气相沉积、热浸镀、电镀等。

本文将重点介绍陶瓷金属化的方法、机理及影响因素的

研究进展。

首先,物理气相沉积是一种常用的陶瓷金属化方法。

它通过将金属材

料加热至蒸发温度,使其蒸发形成金属蒸气,然后使蒸气与陶瓷表面相遇

并凝结在其上,形成金属涂层。

物理气相沉积方法具有沉积速度快、涂层

致密和陶瓷表面质量好等优点。

但是,这种方法需要较高的沉积温度,对

陶瓷材料的热稳定性要求较高。

化学气相沉积是另一种常用的陶瓷金属化方法。

它通过将金属有机化

合物或金属卤化物在高温下分解,产生金属原子或离子,然后使金属原子

或离子在陶瓷表面上沉积形成金属涂层。

化学气相沉积方法具有沉积温度低、沉积速度快和陶瓷材料选择性好等优点。

但是,这种方法需要控制好

沉积温度和气氛,以避免产生不良反应或污染。

热浸镀是一种简单且易于控制的陶瓷金属化方法。

它通过将金属材料

加热至熔点,然后将陶瓷材料浸入熔融金属中,使金属涂层附着在陶瓷表面。

热浸镀方法具有操作简单、涂层结合强度高等优点。

但是,这种方法

对金属材料的熔点要求较高,且容易产生热应力和变形。

电镀是一种常用的陶瓷金属化方法。

它通过在陶瓷表面涂敷一个导电层,然后将陶瓷材料作为阴极,将金属材料作为阳极,通过电解液中的金

属离子在陶瓷表面沉积形成金属涂层。

电镀方法具有沉积均匀、涂层致密、

控制性好等优点。

但是,这种方法需要控制好电解液的成分和工艺条件,

以避免产生气泡和异物。

陶瓷金属化的机理主要包括物理吸附、化学反应和金属扩散。

物理吸

附是指金属原子或离子在陶瓷表面上吸附形成金属涂层。

化学反应是指金

属原子或离子与陶瓷表面发生化学反应形成金属涂层。

金属扩散是指金属

原子或离子在陶瓷表面扩散形成金属涂层。

这些机理的发生与否取决于陶

瓷材料的化学性质、表面结构和金属材料的反应性。

影响陶瓷金属化的因素有多个,包括陶瓷材料的成分和结构、金属材

料的选择和表面处理、金属涂层的厚度和形貌等。

陶瓷材料的成分和结构

决定了其表面的化学性质和反应性,不同的陶瓷材料对金属材料的沉积和

扩散具有不同的影响。

金属材料的选择和表面处理对金属涂层的结合强度

和稳定性有很大的影响,不同的金属材料和表面处理方法可以改变金属涂

层的性能。

金属涂层的厚度和形貌对陶瓷金属化的效果和应用有很大的影响,合适的厚度和形貌可以提高金属涂层的导电性和导热性。

综上所述,陶瓷金属化的方法、机理及影响因素的研究进展涉及物理

气相沉积、化学气相沉积、热浸镀、电镀等方法,以及物理吸附、化学反

应和金属扩散等机理。

影响陶瓷金属化的因素包括陶瓷材料的成分和结构、金属材料的选择和表面处理、金属涂层的厚度和形貌等。

未来的研究可以

进一步探索新的陶瓷金属化方法、深入理解金属化的机理,并优化影响因

素以提高金属涂层的性能和稳定性。