CCA厂房设施部件关键性评估报告

系统及设备部件关键性评估操作规程

目的:对设备和系统涉及的单独部件进行关键性评估和风险分析,并记录在文件中。

部件关键性评估和风险分析,用于确定出单独的部件所有的潜在危险及其对产品的影响,并对其进行评估。

根据不同的风险类型采取不同的降低风险的措施并确定验证工作的程度。

范围:适用于产品制剂工艺设备和系统。

职责:质量部负责本规程的起草并监督执行,各部门按具体的风险评估进行风险管理。

依据:《药品生产质量管理规范》(2010版)。

1 定义1.1部件关键性评估(CCA):通过对“直接影响系统”的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

1.2关键部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

1.3非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

2 部件关键性评估2.1根据设备/系统影响性评估的结果,对“直接影响系统”的部件进行关键性评估。

2.2根据罗列的功能和部件对产品的影响来评估其GMP关键程度。

功能和部件的GMP关键程度的评估以产品的5个质量参数为基础(功效、特性、安全、纯度、质量)。

2.3部件关键性评估将以单个部件为单位进行,这些部件按照功能进行划分。

对于每一项会对产品质量产生影响的功能,所有提供该功能的设备、部件或仪表都归类为关键和非关键性两种。

2.4关键部件评估维护和校验计划的制定提供参考。

非关键部件只需要安装GEP要求进行管理。

关键部件应在验证中进行确认。

2.5评估方法某一功能/部件如适用如下任何一项标准,就将该功能/部件归类为关键的功能/部件:2.6将评估结果记录在CCA表格上。

2.7系统影响和部件关键性注意事项如下:2.7.1间接影响或非影响系统仅有非关键性部件组成。

2.7.2直接影响系统有关键性和非关键性部件,部件被认定为非关键性部件的可以只按GEP 管理。

厂房设施风险评估报告.

目录1 概述............................................. 错误!未定义书签。

2 目的 (3)3 职责 (3)4 内容 (3)4.1 风险识别 (3)4.2 风险分析 (5)4.3 风险评价 (6)5 风险控制 (8)5.1 风险降低 (8)5.2 风险接受 (9)6 风险评估的沟通和审核 (11)6.1 风险沟通 (11)6.2 风险审核 (11)1 概述厂房按生产工艺流程及所要求的空气洁净级别进行合理布局。

洁净区墙体围护用彩钢板建成,墙体表面平整光滑、无裂缝、接口严密、无颗粒物脱落,并能耐受清洗和消毒。

墙壁与地面、墙壁与墙壁、墙壁与顶棚的交界处均为弧形,能够减少灰尘积聚和便于清洁。

洁净区地面采用环氧树脂自流坪,平整光洁,耐消毒,易清洁。

洁净室(区)内各种管道采用不锈钢管道,风口以及其他公用设施,在使用中不易聚集灰尘,避免了出现不易清洁的部位。

洁净室(区)照明采用吸顶式洁净灯,不易聚集灰尘。

主要工作室的照度不低于300勒克斯,厂房有应急照明设施。

洁净区空气经过初效过滤器、中效过滤器、高效过滤器三级净化进入洁净室(区)。

洁净室(区)的窗户、天棚及进入室内的管道、风口、灯具与墙壁或天棚的连接部位均密封良好。

空气洁净级别不同的相邻房间之间的静压差大于10帕,洁净室(区)与室外大气的静压差大于10帕,并装有微压差计指示压差。

称量间均安装专用称量柜,能够防止称量操作时粉尘的扩散,避免了交叉污染。

不同空气洁净度级别的洁净室(区)之间的人员及物料出入,有防止交叉污染的措施。

厂房人员通道、物料通道等有防止昆虫和其他动物进入车间挡鼠板、诱蚊灯等设施,能够避免动物及昆虫进入控制区。

2 目的因公司为新建厂房,通过对车间厂房设施风险评估。

必免厂房设施对生产过程造成污染。

3 职责质量管理部、生产技术部、设备部负责对本规程负责。

4 内容4.1 风险识别:风险审核表4.2 风险分析4.2.1 针对风险识别出来的风险点,开始分析这些风险点一旦发生的后果(严重性)是什么,我们可以通过失效模式(FMEA)对风险发生的严重性进行定性分析。

系统影响性评估与部件关键性评估管理系统规程

目的:对药品生产、转运、仓储、检验、分配中用到的系统进行系统影响性评估和部件关键性评估,用于确定项目的调试和确认范围的活动。

使用范围:本厂系统影响性及部件关键性评估管理责任者:验证部、工程部、生产部、质量保障部、各车间负责人1.术语1.1.系统影响性评估(S IA ) 是指评估系统的运行、控制、报警和故障状况对产品质量影响的过程。

1.2.直接影响系统是将对产品质量有直接影响的系统;间接影响系统是指系统将不会对产品质量有直接影响,但是通常会对直接影响系统提供支持;无影响系统是指系统将不会对产品质量有任何直接的或间接的影响的判定。

1.3.系统影响性评估是用于确定系统的调试和确认范围的活动。

此过程用于判定哪些系统除了需要遵循GEP之外还需要进行确认,哪些系统仅需要遵循GEP进行调试。

进行的影响性评估可对每个设备/ 系统进行评估,以判定其属于直接影响系统、间接影响系统还是属于无影响系统。

1.4.初步的系统影响性评估在工程的早期,即在系统界定和设备订货之间进行。

由于直接影响系统要进行确认活动,所以在对供应商及其文件的要求相对其他系统就要更严格,必要时需要进行设备/系统的供应商审计。

1.5.部件关键性评估(Component criticality assessment, C C A )是指系统的某个部件,其运行、接触、数据、控制、报警或故障是否会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

评估的结果有关键部件和非关键部件两类。

2.系统影响性评估(SIA)2.1.系统影响性评估流程图2.2.确定系统:系统是具有特定功能的一组工程组件(例如,设施、设备、管道、仪表、计算机硬件和计算机软件)。

在系统确定的过程中应考虑整个系统,而不用考虑系统中的某些部件。

典型的系统举例如:反应罐系统、纯化水系统、包装机系统。

2.3.系统范围界定:系统范围界定应考虑系统的范围是什么,哪些应该在该系统中,哪些不应该在该系统中。

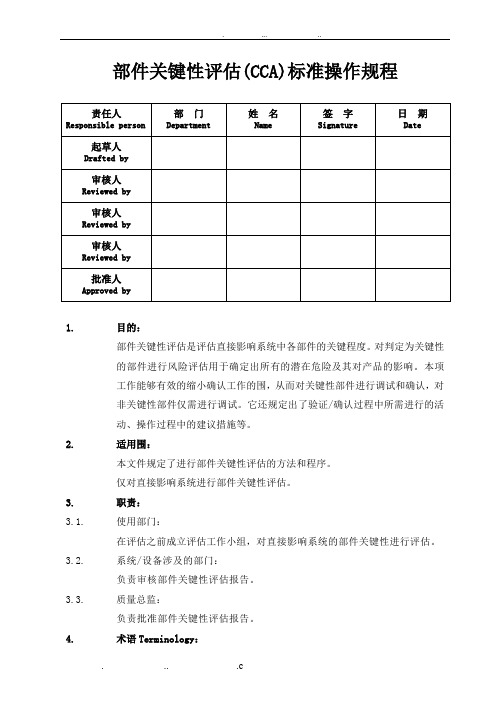

部件关键性评估(CCA)标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的严重性。

厂房工程质量评估报告

厂房工程质量评估报告厂房工程质量评估报告随着工业化进程和经济发展的加快,越来越多的厂房工程被兴建起来。

为确保厂房工程的建设质量,保障人员安全和设备运行稳定,厂房工程质量评估成为现代工程建设中不可或缺的环节。

厂房工程质量评估报告是对厂房工程建设质量的综合评估和分析,主要包括以下内容:一、厂房工程建设概况首先,在评估报告中需要对厂房工程的建设概况进行详细的描述。

包括建设地点,用地面积,建筑总面积,建设年限等,并结合建设规划设计图纸,列出各工程项目的设计参数,初始工程总造价等。

二、建筑材料及品质等级接下来,需要对厂房工程使用的各种建筑材料进行评估,需要特别关注材料的品质等级,是否符合设计要求,以及是否能够满足预期的使用年限和安全要求等。

常见的建筑材料如水泥、砖、钢材等都需要进行评估。

三、施工工艺和施工质量评估报告还需要对厂房工程的施工过程进行评估,包括初步设计、施工图设计、施工方案、施工机械、劳动力、质检报告等。

主要是评估使用的工艺是否正确、实施是否规范、是否对施工过程中出现的问题及时处理等。

四、设备及安全管控设备及安全管控是厂房工程安全稳定的关键。

在评估报告中需要详细评估厂房工程中各类设备的使用情况,如用电负荷、用水情况、通风设备等所有影响工厂生产和工作条件的设备。

另外,还需评估整个厂房工程的安全管控情况,包括消防设备、安全出口、警示标志及制度等。

五、现场环境及交通状况评估报告还需要对厂房工程现场环境及周边交通状况进行评估,如噪声、污染物排放、交通量等。

同时,需要对工厂周边的安全带和防护措施进行评估。

通过上述各方面的详细评估,编制厂房工程质量评估报告,能够全面客观地反映出厂房工程建设中具体存在的质量问题及隐患,为后续的改进提供必要参考依据。

总之,厂房工程质量评估报告是一个非常重要的文档,它对于工业经济效益和社会发展都具有重要意义,在工程设计阶段就要始终以质量第一的原则,从规划设计到施工管理以及使用运行过程中应不断加强质量管理。

部件关键性评估管理

建立设备CCA 管理YH,对设备和系统涉及的单独部件进行关键性评估和风险分析,并记录在文件中。

部件关键性评估和风险分析,用于确定出单独的部件所有的潜在危(wei)险及其对产品的影响,并对其进行评估。

根据不同的风险类型采取不同的降低风险的措施并确定验证工作的程度。

合用于产品制剂工艺设备和系统。

3.1 CCA (Component Criticality Assessment):部件关键性评估。

3.2 SIA (System Impact Assessment):系统影响性评估。

3.3 系统:是具有特定功能的一组工程组件(例如,设施、设备、管道、仪器仪表、计算机硬件和计算机软件)。

3.4 部件:某一系统中,有规定的功能的一个单独的部份(如泵、罐体、搅拌器、传感器、阀门、喷淋球等)。

3.5 关键部件:直接影响系统的一个部件,其操作、连接、数据控制、报警或者故障可能会对产品质量有直接影响。

这些部件包括在安装确认/运行确认/性能确认 (IQ/OQ/PQ)方案中。

3.6 非关键部件:在直接影响系统中,其操作、连接控制、报警或者故障对产品质量有间接影响或者没有影响的部件。

质保科:负责本规程的起草、修订、审核、培训和实施。

质量授权人、生产部、设动科、质保科、质控科负责本规程的审核。

质量部经理:负责本规程的批准。

相关部门:负责按本规程执行。

无无无8.1.1 该系统经SIA 为“直接影响系统”,接下来将继续对系统的部件进行部件关键性评估,以识别关键的部件。

8.1.2 部件关键性评估应识别有确认要求的GMP 关键系统的关键部件。

可以使用系统范围界定来匡助对接受评估的系统及其部件(功能和特性)进行识别。

8.1.3 对仅需要做校准的直接影响系统和检验仪器设备按照像关检验仪器设备的校准YH 执行校准即可,不要求进行部件关键性评估。

8.1.4 各使用部门负责人负责文件起草,设动科负责人、质量授权人进行审核,质量部经理进行批准。

厂房评估报告

厂房评估报告根据对厂房的评估调查,以下是本次评估报告的主要结论:一、厂房基本情况该厂房位于市区的工业区域,建筑面积为5000平方米,共有三层。

厂房建筑年代较久,约30年左右。

外墙材料为砖混结构,仍然保存完好。

屋顶为铁皮结构,有一定的锈蚀情况。

整体建筑结构稳定,但需要进行一些维修和加固。

二、厂房安全状况评估1.火灾安全:厂房配备了灭火器和灭火设备,在一定程度上保障了火灾安全。

但由于厂房年代较久,电线老化、堆放杂物过多等因素可能会增加火灾风险。

建议对电线进行定期维修和更换,并加强对杂物堆放的管理。

2.电气安全:电气设备的线路布置较为混乱,存在一定的安全隐患。

建议对电气系统进行整理,并修复或更换老化的电线和插座。

3.安全通道:厂房的安全通道较为狭窄,存在疏散不畅的问题。

建议扩宽安全通道,保证员工在紧急情况下的安全疏散。

4.消防逃生设施:厂房内缺乏明显的消防逃生指示标识和应急照明设备。

建议安装消防标识和应急灯具,以减少事故发生时的伤害。

三、厂房卫生状况评估1.通风状况:厂房内通风设备不足,空气流通不畅。

建议增加通风设备,改善空气质量。

2.卫生设施:厂房内卫生设施较为简陋,部分区域存在污垢和异味。

建议加强日常清洁工作,并增加卫生设施,提升员工的工作环境和生活品质。

四、厂房设备状况评估1.机器设备:厂房内的机器设备大部分已经超过使用寿命,存在较多的故障和损耗。

建议对旧的机器设备进行维修或更换,以提高生产效率。

2.设备维护:厂房中缺乏专业的设备维护人员,长期未进行设备维护和保养。

建议雇佣专业的设备维修人员,定期维护和检修设备,延长设备的使用寿命。

五、综合评估意见综合评估来看,该厂房存在一定的安全和卫生隐患,需要对建筑结构进行加固和维修,增加安全设施、卫生设施和通风设备,更新老化的机器设备。

同时,应加强对员工的安全培训和卫生教育,提高员工的安全意识和卫生习惯。

最终目标是提升厂房的工作环境和生产效率,确保员工的安全和身体健康。

发酵系统部件关键性评估模板(CCA)

发酵系统部件关键性评估报告1 目的:1.1 依据系统影响性评估报告,编号SIA-01-01,发酵系统为直接影响系统,需进行部件关键性评估报告。

1.2 本报告描述了依据部件关键性评估方法对纯蒸汽系统中所有部件进行关键性评估的评估结论。

1.3 本报告描述了对发酵产品质量具有关键性影响的部件的风险评估结论。

1.4 本报告描述了发酵系统中关键性部件的风险降低措施及风险可接受性。

2 范围:本报告适用于发酵系统中部件的关键性评估及关键部件的风险评估。

发酵系统编号为XXXX。

3 职责:3.1 一车间:负责起草发酵系统部件关键性评估报告。

3.2 设备管理部:负责参与并审核发酵系统部件关键性评估报告3.3 质量控制部:负责参与并审核发酵系统部件关键性评估报告。

3.4 质量保证部:负责参与并审核发酵系统部件关键性评估报告。

3.5 质量保证部验证主管:负责参与并审核发酵系统部件关键性评估报告。

3.6 生产总监:负责审核发酵系统部件关键性评估报告。

3.7 质量总监:批准纯发酵系统部件关键性评估报告。

4 评估依据:4.1 2010版GMP4.2 2015版《中国药典》4.3 《部件关键性评估》,SOP0160-0054.4 2010版原料药生产GMP实施指南4.5 ICH Q7a 质量风险管理4.6 发酵系统P&ID图纸4.7 发酵系统功能设计说明4.8 发酵系统部件清单5 项目描述5.1 发酵系统由一级种子罐、二级种子罐、发酵罐、配料罐、CIP分配系统、物料输送系统、补料系统组成。

5.2 一级种子罐、二级种子罐负责种子的培养和壮大,设备带有自动CIP、SIP功能,同时自动控制工艺参数。

5.3 发酵罐负责中间体的培养生长,设备带有自动CIP、SIP功能,同时自动控制工艺参数。

5.4 补料系统负责提供发酵过程中所需物料,带有自动CIP、SIP功能,同时自动控制工艺参数。

6 部件关键性评估6.1 部件关键性评估由工艺、设备、质量控制、质量保证等各专业人员共同完成,参与6.2 部件关键性评估方法6.3 根据部件的描述,回答问题1-7,若7个问题中任意一个问题的答案是“是”,部件评估为关键性部件;若所有7个问题的答案是“否”,部件评估为非关键性部7 关键部件风险评估:7.1 对评估为关键性部件的系统部件应进行风险评估,风险评估基于部件对产品质量的影响、以及对人员和设备安全的影响。

部件关键性评估(CCA)实用标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用范围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规范来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的严重性。

部件关键性评估(CCA)标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用围:本文件规定了进行部件关键性评估的法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的重性。

部件关键性评估(CCA)标准实际操作程序.docx

+\部件关键性评估(CCA)标准操作规程责任人部门姓名签字日期Responsible person Department Name Signature Date 起草人Drafted by审核人Reviewed by审核人Reviewed by审核人Reviewed by批准人Approved by1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/ 确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用范围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统 / 设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语 Terminology :+\4.1.部件关键性评估( CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析 (FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估( RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

关键装置、重点部位安全评估报告模板

关键装置重点部位安全评估报告(年上半年度)、前言XXXX车间(以下简称本车间)现有在职员工XX人,其中技术管理人员XX人,专职/兼职安全管理人员XX人,特种设备管理人员及特种作业人员XX人,本车间统一执行公司安全管理制度,单独制定有岗位安全操作规程XX项、工艺操作规程XX项。

为贯彻“安全第一、预防为主、综合治理”的安全生产方针,加强对关键装置、重点部位的安全管理,确保生产装置、储存设施及公辅设施符合国家有关安全生产的法律、法规、标准的规定。

根据公司《关键装置、重点部位安全管理制度》(YL-03-087)规定:“各车间每半年对关键装置、重点部位的安全状况进行一次综合评估”。

现对我车间关键装置重点部位进行XXXX年X半年度安全状况评估。

XXXX车间2018年月日1、评估概述1.1评估目的贯彻“安全第一、预防为主、综合治理”的安全生产方针,加强对关键装置、重点部位的安全管理,确保生产装置、储存设施及公辅设施符合国家有关安全生产的法律、法规、标准的规定。

根据公司《关键装置、重点部位安全管理制度》(YL-03-087)规定:“各车间每半年对关键装置、重点部位的安全状况进行一次综合评估”,为公司总体安全管理工作提供参考,为持续提升公司安全管理水平和现状提供依据与支撑。

按照《安全生产法》、《危险化学品安全管理条例》等的规定,在现场调查的基础上,通过定性、定量的评价和分析,工艺、设备、管理等方面进行安全评估,查找事故隐患和存在的缺陷,并在此基础上提出相应的对策和建议,为公司安全监管与提升提供参考和依据。

1.2评估依据1.2.1 国家、地方政府和主管部门的有关法规1.2.1.1国家有关法律(1)《中华人民共和国安全生产法》(中华人民共和国主席令第13号);(2)《中华人民共和国劳动法》(中华人民共和国主席令第28号);(3)《中华人民共和国消防法》(中华人民共和国主席令第6号);(4)《中华人民共和国职业病防治法》(第十二届全国人民代表大会常务委员会第三十次会议2017年修订版);(5)《中华人民共和国突发事件应对法》(中华人民共和国主席令第69号);(6)《中华人民共和国特种设备安全法》(中华人民共和国主席令第4号)。

部件关键性评估CCA-Report

Component Criticality Assessment Report forXXX SystemXXX系统部件关键性评估报告Approval for Report 报告批准Index 目录1.Purpose 目的 (3)2.Scope 范围 (3)3.Responsibility 职责 (3)4.Regulation and Guidance 法规和指南 (4)5.Abbreviations缩略语 (5)6.Description 系统描述 (5)7.Reference Documents 参考文件 (6)8.Method of Component Criticality Assessment部件关键性评估方法 (7)8.1 Identification of Component Criticality部件关键性的确认 (7)8.2 Critical Component Risk Assessment关键性部件风险评估 (8)9.Performance of Component Criticality Assessment 部件关键性评估执行 (11)9.1 Identification of Component Criticality部件关键性确认 (11)9.2 Critical Component Risk Assessment关键性部件风险评估 (12)10.Conclusion结论 (13)Appendix 1 The summary of planned control actions for the medium and high risks 附录1 中、高级风险控制措施汇总表 (14)1. Purpose 目的An individual component criticality assessment will be performed for the XXX system in the XXX Plant of XXX and documented on the following pages. This component criticality assessment is used to assess the criticality of each of the components of the direct impact systems. Risk assessment will be performed for a component assessed to be critical to identify all the potential risks and their impacts on products. This activity can effectively decrease the scope of qualification activities. Critical components will be subject to commissioning and qualification and non-critical components will be subject to commissioning only. It also defines the qualification activities for the validation/qualification process and the recommended actions during the operation process.对XXX公司XXX车间XXX系统进行单独的部件关键性评估并记录在如下文件中。

厂房设施部件CCA关键性评估报告

厂房设施部件关键性评估报告系统编号:XXX目录1.介绍 (3)2.目的 (3)3.Scope范围 (3)4.职责 (3)4.1 XX职责 (3)4.2 XXX职责 (3)4.3 签名人职责 (3)4.3.1 评估团队 (3)4.3.2 审核和批准 (4)5.缩略语 (5)6.法规和指南 (6)6.1 法规 (6)6.2 指南 (6)7.参考文件 (7)8.系统/设备描述 (8)9.部件关键性评估方法 (9)9.1 部件关键性的确认 (9)9.2 关键性部件风险评估 (9)10.部件关键性评估 (11)10.1 部件关键性矩阵 (11)10.2 关键性部件风险评估矩阵 (13)10.3 关键性部件风险控制矩阵 (14)11.结论 (15)1. 介绍xxx公司(以下简称“xxx”)拥有多个独立的生产车间,本次进行部件关键性评估(CCA)的为XXX车间,将在此区域中主要进行XXX等产品的生产。

按照系统影响性评估(SIA)的结果,对评估为直接影响的系统进行部件关键性评估。

该厂房设施系统根据系统影响性评估的方法确定为直接影响系统,系统编号:xxx,见xxx车间系统影响性评估报告(表)SIAR-XXX-00。

2. 目的对XXX公司XXX车间厂房设施系统进行单独的部件关键性评估并记录在如下文件中。

本部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

3. Scope范围本部件关键性评估的范围为XXX公司XXX车间XXX楼层XXX房间(房间编号:)厂房设施,系统编号:XXX。

4. 职责4.1 XX职责✓收集编写报告需要的信息✓编写和审核报告4.2 XXX职责✓负责批准本报告及版本控制✓提供为报告编写所需要的所有的规程、数据、手册、图纸和文件✓参与部件关键性评估✓协助XX完成部件关键性评估报告的编写✓报告的审核和批准4.3 签名人职责4.3.1 评估团队✓在评估之前首先应组成评估小组,评估小组成员将在各自负责的部件关键性评估报告中进行签字,可包括以下成员:✓系统使用部门设备工程师、工艺工程师、自控工程师✓项目人员✓工程人员✓验证人员✓量保证人员4.3.2 审核和批准使用部门负责人、质量保证(QA)人员负责审核部件关键性评估的结果,QA负责人负责批准部件关键性评估的结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CCA厂房设施部件关键性评估报告【CC厂房设施部件关键性评估报告】

一、引言

本报告旨在对CC厂房设施部件的关键性进行评估,以确定其在生产运营中的重要性和稳定性。

通过对设施部件的评估,可以为厂房的维护和改进提供指导和建议。

二、背景

CC厂房是一家专业生产电子产品的创造厂,设施部件的正常运行对于生产线的稳定性和效率至关重要。

因此,对设施部件的关键性进行评估,可以匡助厂方识别潜在的风险和问题,并采取相应的措施进行改进或者维修。

三、评估方法

本次评估采用了以下方法:

1. 文献研究:采集相关设施部件的技术文献和规范,了解其功能、性能指标和使用要求。

2. 实地考察:对CC厂房的设施部件进行实地考察,包括检查设备的外观、使用状况和维护记录等。

3. 专家访谈:与相关设施部件的技术专家进行访谈,了解他们对设施部件关键性的评价和建议。

四、评估结果

根据评估的结果,我们将设施部件的关键性分为三个等级:高、中和低。

1. 高关键性设施部件

高关键性设施部件对于CC厂房的正常运营至关重要,一旦浮现故障或者损坏,将直接影响生产线的稳定性和效率。

鉴于其重要性,建议采取以下措施:- 建立定期巡检和维护计划,确保高关键性设施部件的正常运行。

- 配备备用部件,以应对突发故障或者损坏的情况。

- 培训维护人员,提高其对高关键性设施部件的维护能力。

2. 中关键性设施部件

中关键性设施部件对于CC厂房的正常运营具有一定的重要性,但其故障或者

损坏对生产线的影响相对较小。

为确保其稳定性和可靠性,建议采取以下措施:- 建立定期检查和维护计划,及时发现和解决中关键性设施部件的问题。

- 建议备有合适的备件,以减少维修时间和成本。

3. 低关键性设施部件

低关键性设施部件对于CC厂房的正常运营影响较小,其故障或者损坏对生产

线的影响可忽稍不计。

针对低关键性设施部件,建议采取以下措施:- 建立定期检查和维护计划,以保持设施部件的正常运行。

- 根据需要,进行适当的维修和更换。

五、结论与建议

根据对CC厂房设施部件关键性的评估,我们得出以下结论和建议:

1. 高关键性设施部件的维护和管理应高度重视,确保其正常运行和可靠性。

2. 中关键性设施部件的维护和管理也需要定期检查和维护,以保持其稳定性和

可靠性。

3. 低关键性设施部件的维护和管理可以根据需要进行,重点关注高关键性和中关键性设施部件的维护工作。

六、致谢

在本次评估过程中,我们得到了CC厂房的全力支持和配合,在此向相关人员表示感谢。

七、参考文献

1. 设备维护与管理手册,XX出版社,20XX年。

2. 厂房设施部件维护规范,XX标准化组织,20XX年。

以上是对CC厂房设施部件关键性的评估报告,希翼能为厂方提供有益的参考和指导,以确保生产运营的稳定性和效率。

如有任何问题或者需要进一步的信息,请随时与我们联系。