加热速度对冷轧双相钢组织性能的影响

加热温度、回火温度及冷却速度对碳钢性能的影响

淬火加热温度的选择:对于亚共析钢采用Ac3+30~50°,对于共析钢和过共析钢采用Ac1+20~40°。

对于亚共析钢如果淬火温度过高,奥氏体晶粒就会粗大,淬火后严重影响和降低塑性和韧性,如果淬火温度过低,奥氏体化就会不完全,淬火后会有铁素体,导致淬火硬度不够,强度降低。

对于共析钢和过共析钢,淬火温度高了,同样奥氏体晶粒就会粗大,同时碳化物溶入奥氏体过多,淬火后容易变形开裂,同时严重降低硬度和强度,如果温度低了,碳化物溶入奥氏体过少,大部分碳化物保留下来,淬火后也容易变形开裂,奥氏体化后奥氏体含碳量过低,导致淬不上火,导致淬火后马氏体硬度不够,强度降低。

(1)低温回火工件在150~250℃进行的回火。

目的是保持淬火工件高的硬度和耐磨性,降低淬火残留应力和脆性回火后得到回火马氏体,指淬火马氏体低温回火时得到的组织。

力学性能:58~64HRC,高的硬度和耐磨性。

应用范围:刃具、量具、模具、滚动轴承、渗碳及表面淬火的零件等。

(2)中温回火工件在350~500 ℃之间进行的回火。

目的是得到较高的弹性和屈服点,适当的韧性。

回火后得到回火屈氏体,指马氏体回火时形成的铁素体基体内分布着极其细小球状碳化物(或渗碳体)的复相组织。

力学性能:35~50HRC,较高的弹性极限、屈服点和一定的韧性。

应用范围:弹簧、锻模、冲击工具等。

(3)高温回火工件在500℃以上进行的回火。

目的是得到强度、塑性和韧性都较好的综合力学性能。

回火后得到回火索氏体,指马氏体回火时形成的铁素体基体内分布着细小球状碳化物(包括渗碳体)的复相组织。

力学性能:200~350HBS,较好的综合力学性能。

应用范围:广泛用于各种较重要的受力结构件,如连杆、螺栓、齿轮及轴类零件等。

工件淬火并高温回火的复合热处理工艺称为调质。

调质不仅作最终热处理,也可作一些精密零件或感应淬火件预先热处理。

冷却速度不一样钢发生固态转变的温度也不一样,得到的组织也有很大差异,一般来说冷却速度越快,钢转变的温度越低,转变后得到的组织的硬度也越高。

加热速率对材料成型影响的分析与控制

加热速率对材料成型影响的分析与控制材料成型是工业生产中的重要环节,而加热速率则是影响材料成型过程的关键因素之一。

加热速率的快慢直接影响着材料的性能和成型质量。

本文将从理论和实践两个方面分析加热速率对材料成型的影响,并探讨如何控制加热速率以获得理想的成型效果。

首先,加热速率对材料的相变行为和组织结构形成有着重要影响。

在材料成型过程中,加热速率的变化会引起材料的相变,如晶体的熔化、固态相变等。

快速加热会导致相变过程不充分,从而影响材料的结晶行为和晶粒尺寸的形成。

而慢速加热则有利于相变的充分进行,有助于形成细小均匀的晶粒结构。

因此,在材料成型过程中,根据不同材料的特性和要求,合理控制加热速率对于获得理想的组织结构至关重要。

其次,加热速率对材料的机械性能和物理性能有着直接影响。

材料的机械性能包括强度、韧性等指标,而物理性能则包括导电性、导热性等指标。

加热速率的变化会影响材料的晶体结构、晶粒尺寸和晶界形态,从而直接影响材料的机械性能和物理性能。

快速加热会导致晶界的异常生长和晶粒的不均匀分布,从而降低材料的强度和韧性。

相反,慢速加热有助于晶界的均匀形成和晶粒的细化,提高材料的机械性能和物理性能。

因此,在材料成型过程中,合理控制加热速率是提高材料性能的重要手段。

在实践中,控制加热速率需要考虑多个因素。

首先是材料的热导率和热膨胀系数。

不同材料的热导率和热膨胀系数不同,对加热速率的响应也不同。

热导率高的材料对加热速率的响应较快,而热膨胀系数大的材料则对加热速率的响应较慢。

因此,在控制加热速率时,需要根据材料的特性选择合适的加热方式和参数。

其次是加热设备的控制方式和精度。

加热设备的控制方式和精度直接影响加热速率的调节和控制。

现代加热设备通常采用电磁感应加热、电阻加热等方式,具有较高的加热速率和精度。

通过合理设置加热设备的参数,如电流、电压等,可以实现对加热速率的精确控制。

此外,加热速率的控制还需要考虑材料的形状和尺寸。

热处理对于钢铁材料性能的影响

热处理对于钢铁材料性能的影响热处理是一项重要的工艺,用于改变钢铁材料的性能。

通过控制材料的加热、保温和冷却过程,可以显著改善钢铁材料的力学性能、组织结构和耐腐蚀能力。

本文将深入探讨热处理对于钢铁材料性能的影响。

一、冷处理冷处理是热处理的一种重要方式,其主要目的是通过快速冷却来提高钢铁材料的硬度和强度。

当钢铁材料经过热处理后,快速冷却可以产生细小的晶粒,从而提高材料的硬度。

此外,冷处理还可以减少材料的残余应力,提高材料的耐磨性和疲劳寿命。

二、淬火处理淬火是一种将钢铁材料加热至适宜温度后迅速冷却的热处理方法。

淬火可以使钢铁材料的晶格结构发生变化,从而显著提高材料的硬度和强度。

通过控制淬火工艺参数,如冷却速率、冷却介质等,可以获得不同的硬度和强度。

然而,过快的冷却速率可能导致材料内部产生应力过大,从而引起开裂和变形。

三、回火处理回火是一种将冷处理的材料重新加热至适宜温度后保温一段时间,然后缓慢冷却的热处理方法。

回火可以减轻材料的内部应力,增加其韧性和塑性,降低脆性。

通过合理控制回火温度和时间,可以在硬度和韧性之间取得平衡,使材料具有较好的综合性能。

四、渗碳处理渗碳是一种将含碳气体或液体浸渍到钢铁材料表面,并进行高温处理的方法。

渗碳可以在材料表面形成高碳含量的渗层,从而提高材料的硬度和耐磨性。

此外,渗碳还可以改善材料的耐蚀性能和疲劳寿命。

常用的渗碳方法包括气体渗碳、液体渗碳和离子渗碳等。

五、固溶处理固溶处理是一种通过加热钢铁材料至固溶温度后快速冷却的热处理方法。

固溶处理可以使材料内部的溶质(如碳、氮等)扩散均匀,从而改善材料的强度和塑性。

此外,固溶处理还可以提高钢铁材料的冷加工性能,增加其可塑性。

综上所述,热处理对于钢铁材料性能具有显著的影响。

通过冷处理、淬火处理、回火处理、渗碳处理和固溶处理等方法,可以改善钢铁材料的硬度、强度、耐磨性、耐蚀性和韧性等性能。

因此,在钢铁制造和应用过程中,合理运用热处理技术可以有效提高钢铁材料的综合性能,满足不同工程和应用的需求。

热处理工艺对冷轧热镀锌双相钢组织与性能的影响

热处理工艺对冷轧热镀锌双相钢组织与性能的影响摘要:本文主要论述了热处理工艺对冷轧热镀锌双相钢组织与性能的影响,通过具体的试验和数据分析验证了其影响的关键点和影响的具体要素,希望可以为今后的相关研究提供参考。

键词:热处理工艺,冷轧热镀锌,双相钢,组织性能,影响一、前言当前,针对汽车行业的高强度钢的研究越来越深入,经过长期的研究和开发,双相钢成为了比较成熟和可行的种类,在汽车行业中的适用范围也越来越广泛。

二、汽车用先进高强度钢的开发现状新一代汽车的发展趋势是要求节能、降耗、环保和安全。

因此,使用高强和超高强度钢作为汽车用钢是未来的目标,从而达到汽车的轻型化、安全性等目的。

为了发展汽车用高强度钢板,促使汽车轻量化,近年来在世界范围内开始了大量的相关汽车轻量化项目的研究,研究项目的共同点是将汽车质量降低20%—40%。

双相钢(DP)、复相钢(CP)、相变诱发塑性钢(TRIP)和马氏体钢(MART)等的强度范围为500—1600MPa,均具有高的减重潜力、高的碰撞吸收能、高的成形性和低的平面各向异性等优点,在汽车上得到了广泛应用,被称为第一代高强度汽车用钢。

目前,阿赛洛等钢铁厂家正在积极开展孪晶诱导塑性钢(TWIP)、具有诱导塑性的轻量化钢(L-IP)的研究。

室温下,这些钢种的组织为稳定的残余奥氏体。

当施加一定的外部载荷后,由于应变诱导出现了机械孪晶,会产生大的无颈缩延伸,因而显示出非常优异的力学性能、高的应变硬化率并具有极高的塑性(60%—90%)和较高的强度(600—1000MPa),被称为第二代高强度汽车用钢。

当前,美国钢铁协会等单位正在积极发展第三代先进高强度汽车用钢。

第三代先进高强度汽车用钢兼有第一代和第二代高强度汽车用钢的微观组织特点,并充分利用晶粒细化、固溶强化、析出强化及位错强化等手段来提高其强度,通过应变诱导塑性、剪切带诱导塑性和孪晶诱导塑性等机制来提高塑性及成形性能。

国内外双相钢的产品性能指标目前,阿赛洛公司已能够提供DP580、DP750等级别的热轧双相钢板和DP450、DP500、DP600、DP780和DP980等级别的冷轧及镀锌双相钢板。

影响热处理双相钢性能的有哪些因素

影响热处理双相钢性能的有哪些因素

1.合金元素和冷却速度

实验和理论计算表明:临界区加热后获得双相组织所需的临界冷却速率与钢中锰含量具有一定关系。

根据钢中存在的合金元素,就可估算获得双相组织所需要的临界冷却速率,为热处理双相钢生产时,选择适当的冷却方法提供依据。

当钢的化学成分一定时,应在保证获得双相组织的前提下,尽可能采用较低的冷却速度,使铁素体中的碳有充分的时间扩散到奥氏体中,从而降低双相钢的屈服强度,提高双相钢的延性。

如果钢中合金元素含量较小,临界冷却速度过高,冷却后铁素体中含有较高的固溶碳,不利于获得优良性能的双相钢,这时应改变钢的化学成分,增加钢中的合金元素含量,从而降低临界冷却速度,或者在双相钢的生产工艺中,加入补充回火工序,降低铁素体中的固溶碳,改善双相钢的性能。

2.两阶段冷却工艺

当钢中合金元素含量较低时,冷却速度较慢会得到铁素体加珠光体组

织;冷却速度较快时,则铁素体中保留固溶碳较高,不利于降低屈服强度和提高延性。

采用两阶段冷却可以改善双相钢的性能,即从临界区加热温度缓冷到某一温度,然后快冷。

缓冷可以使铁素体中的碳向未转变的奥氏体富聚。

而快冷则可以避免未转变的奥氏体等温分解,保证获得所需的双相组织和性能。

例如0.08%C-1.4%Mn钢,从800℃加热到水冷的力学性能为:σ0.2=365PMa,σb=700MPa,σ0.2/σb=0.52,eu=18%,et=21%。

如采用两阶段冷却工艺,即在800℃加热后,空冷到600℃,然后水冷,其性能为:σ0.2=280MPa,σb=600MPa,σ0.2/σb=0.47,eu=21%,et=29%。

两阶段冷却使双相钢的屈服强度降低,延性提高。

热处理对高碳双相钢力学性能的影响研究

热处理对高碳双相钢力学性能的影响研究高碳双相钢是一种具有优异性能的材料,在汽车制造、机械加工和航空航天等领域得到广泛应用。

而热处理则是一个影响高碳双相钢力学性能的重要因素。

本文将就此展开讨论。

一、高碳双相钢概述高碳双相钢属于高强度低合金钢,其组织复杂,由贝氏体和余晖体组成,具有很好的强度和塑性。

其力学性能主要取决于钢中贝氏体和余晖体的相对含量和组织形态。

贝氏体为一种板条状组织,具有高强度和低韧性,而余晖体则为球状组织,具有较高的韧性和延展性。

因此,通过对高碳双相钢进行热处理,可以调控贝氏体和余晖体的含量和组织形态,从而实现对力学性能的优化控制。

二、热处理原理热处理是指通过加热和冷却的方法,改变材料的组织结构,从而影响其物理和力学性能的一种方法。

在高碳双相钢的热处理过程中,需要掌握一些基本原理:1. 总体控制原理:整个热处理过程中保持温度和冷却速度的一致性和稳定性,以达到准确的组织控制和力学性能的调节。

2. 相转变原理:在高碳双相钢的加热过程中,随着温度的逐渐升高,钢中的贝氏体将逐渐分解成为奥氏体和余晖体。

而在冷却过程中,则是奥氏体逐渐转变为贝氏体和余晖体。

因此,通过控制加热和冷却过程中的温度和时间,可以对贝氏体和余晖体的含量和组织形态进行调控。

3. 相变温度原理:在高碳双相钢的热处理过程中,相变温度是非常重要的参数。

相转变从贝氏体到奥氏体的温度称为Ac1点,相转变从奥氏体到贝氏体的温度称为Ac3点。

通过控制这两个温度,可以调节贝氏体和余晖体的相对含量和组织形态。

三、热处理对高碳双相钢力学性能的影响通过对高碳双相钢进行热处理,可以显著影响其力学性能,包括强度、韧性、硬度和延展性等。

下面将就这方面进行详细探讨。

1. 强度强度是指材料能够承受的最大应力,在高碳双相钢的热处理过程中,通过控制钢中贝氏体和余晖体的含量和组织形态,可以调节其强度。

在一些研究中发现,当高碳双相钢中贝氏体的含量较高时,钢的强度也会随之提高。

热轧工艺参数对板材性能的影响研究

热轧工艺参数对板材性能的影响研究热轧工艺参数是指在板材加热至一定温度后进行压制,以改变板材的形状和性能的工艺过程中所控制的参数,主要包括加热温度、压下量、压下速度、冷却方法等。

这些参数的变化会在不同程度上影响板材的物理性能、力学性能和组织性能。

首先,加热温度是影响热轧板材性能的重要因素之一、加热温度的提高可以增加板材的可塑性,使其更易于塑性变形,同时有利于组织的均匀化。

在较高的温度下进行热轧可以降低板材的硬度和强度,提高延展性和塑性。

然而,过高的加热温度可能导致板材表面过烧或内部晶粒生长,从而影响板材的表面质量和内部组织。

其次,压下量和压下速度是影响热轧板材的力学性能的重要因素。

较大的压下量和较高的压下速度可以增加板材的应变量,提高板材的强度和硬度,同时降低板材的塑性和延展性。

适宜的压下量和压下速度可以使板材在塑性变形过程中获得均匀细小的晶粒,从而提高板材的强度和韧性。

另外,冷却方法也是影响热轧板材性能的重要因素。

不同的冷却方法可以对热轧板材的组织和性能产生不同的影响。

快速冷却可以使热轧板材的组织在较短时间内得到显著改变,形成细小的组织,从而提高板材的强度和硬度。

然而,快速冷却往往会导致板材表面和内部的温度梯度过大,易产生变形、开裂和残余应力等缺陷,影响板材的表面质量和整体性能。

总之,热轧工艺参数对板材性能有着重要的影响。

不同的工艺参数可以通过调节热处理过程中的温度、压力和速度等来改变板材的组织和性能。

合理选择热轧工艺参数,可以使板材具有更好的塑性、强度和韧性,满足不同领域的应用需求。

而对热轧工艺参数影响板材性能的研究,可以为热轧工艺的优化提供理论依据,为制备高性能的板材提供技术支持。

热处理对钢材料的影响

热处理对钢材料的影响热处理是通过在钢材料受热过程中控制温度、保温时间和冷却速率,使其产生显著的组织和性能变化,从而提高钢材料的机械性能、耐热性和耐腐蚀性。

在热处理过程中,钢材经历了多个阶段,包括加热、保温和冷却。

这篇文章将详细介绍钢材料进行热处理的影响。

1. 增强钢材料的硬度和耐磨性热处理过程中,钢材料的晶粒尺寸得到细化,晶界处形成了固溶体,这使得钢材的硬度增加。

此外,通过调节加热温度和冷却速率,还可以形成马氏体和贝氏体等组织结构,进一步增加钢材料的硬度和耐磨性。

例如,经过淬火处理的钢材具有出色的硬度和耐磨性,适用于制造刀具和机械零件。

2. 改善钢材料的强度和韧性在适当的加热温度下进行保温,可以使钢材料的碳原子扩散更加均匀,形成均匀的固溶体,从而提高钢材料的强度。

同时,通过控制冷却速率,使钢材料中形成的马氏体和贝氏体能够均匀分布,有效增加钢材料的韧性。

这使得热处理后的钢材具有更好的强度和韧性,适用于大型结构和高强度要求的领域。

3. 优化钢材的耐腐蚀性能钢材经过热处理后,其晶粒尺寸得到细化,晶界处形成了固溶体,使得钢材的晶界能量降低,从而提高了其耐腐蚀性。

此外,热处理过程中的淬火和回火操作还可以调节钢材中的析出相,改善钢材的耐腐蚀性能。

例如,不锈钢在经过淬火和回火处理后,具有较高的耐蚀性,可广泛应用于化工设备和海洋工程中。

4. 减少钢材的残余应力在钢材热处理过程中,由于加热和冷却的温度差异和速度变化,会导致钢材内部残余应力的产生。

这些残余应力可能导致钢材的变形和裂纹,并对其使用性能产生负面影响。

通过适当的热处理工艺,可以使钢材内部的残余应力得到释放和消除,减少钢材的变形和裂纹风险,提高钢材的使用寿命。

总结起来,热处理对钢材料具有显著的影响。

它可以改善钢材的硬度、耐磨性、强度、韧性和耐腐蚀性能,使其适用于不同领域的应用。

同时,适当的热处理还可以减少残余应力,提高钢材的使用寿命。

在工程实践中,根据具体需求选择适当的热处理方法和工艺参数,可以最大限度地发挥钢材的性能优势。

探讨600MPa级冷轧双相钢的连退工艺

管理及其他M anagement and other探讨600MPa级冷轧双相钢的连退工艺唐东东摘要:双相钢以其高延性和高强度等特点,在汽车制造行业得到广泛应用。

作为双相钢生产和应用过程中的主要工艺技术,连退工艺必须通过实验和研究来提升钢材的使用性能。

本文通过板材成形、连续退火和热力模拟实验设备,并结合金相显微分析、常温拉伸等多种实验方法,对冷轧双相钢的性能、组织和相变进行深入研究,计算相关参数与工艺应用对钢材的影响,以促进双相钢产业的发展。

关键词:600MPa级;钢材料;冷轧双相钢;连退工艺本文旨在通过运用板材成形、连续退火和热力模拟实验设备,结合金相显微分析、常温拉伸等多种实验方法,对冷轧双相钢的性能、组织和相变等方面进行深入研究,计算双相钢连退工艺各项参数与工艺应用对钢材各方面的影响,从而为双相钢产业的发展和进步提供有力支持。

1 双相钢相变规律研究概述当前,很多热处理工艺采用连续冷却处理方式,如水冷淬火、空冷正火和炉冷退火等。

由于奥氏体在连续冷却转变处理和等温转变中表现不同,其在整体转变后会发生新的组织转变,这是由于各个阶段温度不同而引起的。

另外,由于冷却速度存在差异,转变物质类型和转变相对量也发生变化,因此需要准确获取材料性能和组织结构数据。

因此,连续冷却经常具有复杂的转变过程,很难计算实际的转变规律。

冷轧双相钢经过冷轧处理后,可以通过连退工艺控制其成型形貌、结构和组织比例,从而实现沉淀和相变强化。

在所有的强化体系中,相变强化是最关键的部分,通过合理控制铁素体、贝氏体和马氏体等组织的比例,实现高韧性和高强度元素组织之间的完美配合。

双相钢材料的连退工艺主要是调节不同相区之间的冷却速度和加热速度。

两相区不同冷却速率下的奥氏体冷却至室温阶段的元素组织类型变化,也会在一定程度上影响双相钢的力学性能和内部组织结构。

因此,本文通过进行双相钢静态和动态CCT实验,深入分析冷轧双相钢材料的相变点,找出各种工艺对组织结构和CCT曲线的影响,为双相钢连退工艺提供准确的数据基础。

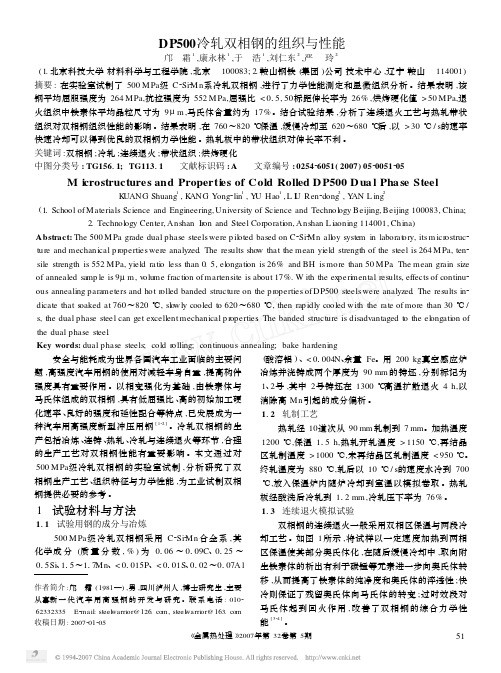

DP500冷轧双相钢的组织与性能-金属热处理

dual phase steel

2 试验结果与分析

211 退火前后力学性能分析

图 2给出了热轧与冷轧连续退火后双相钢的平均

力学性能对比 。从图 2 可以看出 ,双相区连续退火对

试制钢的力学性能有显360 M Pa,抗拉强度 ( Rm )为 442 M Pa,屈强比为 0181,伸长率 (A50 )为 31%。钢板经冷 轧 、双相区连续退火后 ,屈服强度平均值为 264 M Pa,

D P500冷轧双相钢的组织与性能

邝 霜 1 ,康永林 1 ,于 浩 1 ,刘仁东 2 ,严 玲 2 (1. 北京科技大学 材料科学与工程学院 ,北京 100083; 2. 鞍山钢铁 (集团 )公司 技术中心 ,辽宁 鞍山 114001) 摘要 : 在实验室试制了 500 M Pa级 C2Si2M n系冷轧双相钢 ,进行了力学性能测定和显微组织分析 。结果表明 ,该 钢平均屈服强度为 264 M Pa,抗拉强度为 552 M Pa,屈强比 < 015, 50标距伸长率为 26% ,烘烤硬化值 > 50 MPa,退 火组织中铁素体平均晶粒尺寸为 9μm ,马氏体含量约为 17%。结合试验结果 ,分析了连续退火工艺与热轧带状 组织对双相钢组织性能的影响 。结果表明 ,在 760~820 ℃保温 ,缓慢冷却至 620~680 ℃后 ,以 > 30 ℃ / s的速率 快速冷却可以得到优良的双相钢力学性能 。热轧板中的带状组织对伸长率不利 。

KUAN G Shuang1 , KANG Yong2lin1 , YU Hao1 , L IU Ren2dong2 , YAN L ing2

(1. School of M aterials Science and Engineering, University of Science and Technology B eijing, B eijing 100083, China;

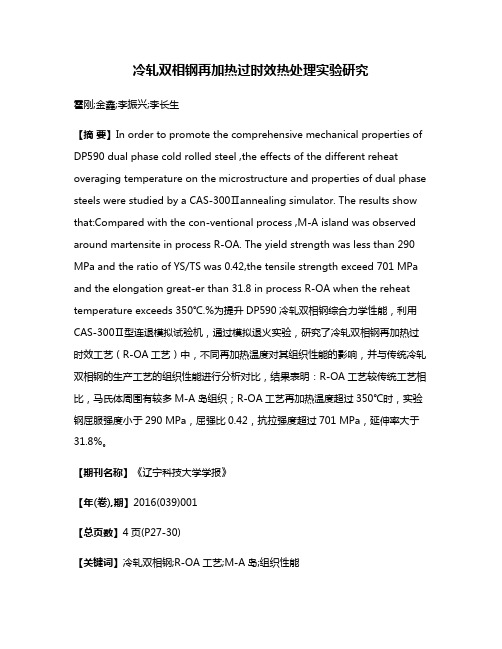

冷轧双相钢再加热过时效热处理实验研究

冷轧双相钢再加热过时效热处理实验研究霍刚;金鑫;李振兴;李长生【摘要】In order to promote the comprehensive mechanical properties of DP590 dual phase cold rolled steel ,the effects of the different reheat overaging temperature on the microstructure and properties of dual phase steels were studied by a CAS-300Ⅱannealing simulator. The results show that:Compared with the con-ventional process ,M-A island was observed around martensite in process R-OA. The yield strength was less than 290 MPa and the ratio of YS/TS was 0.42,the tensile strength exceed 701 MPa and the elongation great-er than 31.8 in process R-OA when the reheat temperature exceeds 350℃.%为提升DP590冷轧双相钢综合力学性能,利用CAS-300Ⅱ型连退模拟试验机,通过模拟退火实验,研究了冷轧双相钢再加热过时效工艺(R-OA工艺)中,不同再加热温度对其组织性能的影响,并与传统冷轧双相钢的生产工艺的组织性能进行分析对比,结果表明:R-OA工艺较传统工艺相比,马氏体周围有较多M-A岛组织;R-OA工艺再加热温度超过350℃时,实验钢屈服强度小于290 MPa,屈强比0.42,抗拉强度超过701 MPa,延伸率大于31.8%。

热处理中的加热温度对材料性能的影响

热处理中的加热温度对材料性能的影响热处理是指通过对金属材料进行控制温度升降的过程,以改变其组织结构和性能。

在热处理的过程中,加热温度是一个至关重要的参数。

本文将重点讨论热处理中的加热温度对材料性能的影响,并对不同温度下的效果进行分析。

一、加热温度对晶粒尺寸的影响热处理中的加热温度对晶粒尺寸有显著影响。

一般而言,加热温度越高,晶粒尺寸越大。

这是因为高温下材料结构的原子更容易扩散,从而引发晶界的迁移和增长。

当晶粒尺寸增大时,材料的塑性和强度会呈现下降的趋势。

二、加热温度对材料强度的影响加热温度对材料的强度有复杂的影响。

在较低温度下,热处理可通过晶粒细化的方式提高材料的强度。

当加热温度升高到一定程度时,冷变形产生的位错和析出相的溶解都会增加,在这种情况下,晶粒细化的效果就不再明显,而材料的强度会呈现下降的趋势。

三、加热温度对材料的硬度和韧性的影响加热温度对材料的硬度和韧性同样有一定的影响。

通常情况下,较高的加热温度会导致材料的硬度下降,而韧性增加。

这是因为加热温度升高有助于晶界的再结晶,进而使晶粒尺寸增大,因此材料的硬度将减弱。

同时,加热温度升高也有利于位错的运动和消缺,从而提高材料的韧性。

四、加热温度对材料的耐蚀性能的影响加热温度对材料的耐蚀性能同样具有一定的影响。

高温热处理可以改善材料的耐蚀性,尤其是在不锈钢等金属材料中具有显著作用。

加热温度升高有助于析出相的溶解,促使溶解相分布均匀,从而提高了材料表面的致密性和耐蚀性。

综上所述,热处理中的加热温度对材料性能有着重要的影响。

加热温度的选择应该根据所需的材料性能进行合理调节。

在实际应用中,需要综合考虑材料的特性和具体的使用环境来确定最佳的加热温度。

同时,在进行热处理时,加热温度的控制也需要精确、稳定,以确保获得期望的材料性能。

未来的研究中,可以进一步深入探究加热温度对不同材料体系的影响机制,以及如何通过合理调控温度来优化材料性能。

这有助于提高材料的强度、硬度、韧性等方面的性能,并为材料设计与应用提供更加科学的依据。

举例说明如何通过相变控制双相钢材料的组织结构

举例说明如何通过相变控制双相钢材料的组织结构双相钢这种材料,说起来就让人觉得它神奇得很。

你看,它不像某些金属那样一成不变,给人的感觉死气沉沉的。

它可不,它有点像个“变脸”的高手,变化多端的。

这可全都得归功于它的相变过程。

啥是相变?简单来说,就是物质从一种状态转变到另一种状态,像水结冰、冰融化成水那样。

双相钢就是在温度的影响下,通过相变来调整自己的组织结构,得到一种非常平衡的状态。

就像一位厨师通过不同的火候调配,做出又嫩又香的菜肴一样。

你得好好掌握这相变的火候,不然煮成了“老母鸡”,也就啥味道都没有了。

我们知道,双相钢是一种含有铁素体和马氏体两种相的钢种。

啥是铁素体?它就是咱常见的“软钢”,具有良好的塑性和韧性。

马氏体呢?它可是硬得很,强度高,硬度也不低。

两者组合在一起,就好比铁打的拳头加上温柔的手腕,完美的平衡,打得了强硬的敌人,扛得住生活的挑战。

通过调整这两种成分的比例,钢材的性能会发生很大的变化,能满足不同行业对材料的需求,强度、韧性都能兼顾,堪称一石二鸟。

好了,说到这里,怎么控制双相钢的组织结构呢?最常见的手段就是通过加热和冷却的过程,简单来说就是“升温降温”这两个大动作。

你要让双相钢升温到一定的温度,让它的晶粒发生变化,变得更加均匀,直到铁素体和马氏体充分融合。

再通过控制冷却速率来调整两种相的分布。

比如说,你要是想让钢里铁素体占得更多一些,那就得缓慢冷却,这样就能有更多的时间让铁素体生长。

反过来,如果想要马氏体多一些,速度就得快点,快得让马氏体来不及长成铁素体。

操作这事儿可不简单。

想象一下,你正站在厨房里,想做个完美的糖醋排骨。

如果火候掌握不好,糖和醋的比例偏了,糖醋味就不对,排骨也就没法香嫩入味了。

双相钢也是如此,如果加热温度过高,可能导致钢里的晶粒粗大,性能下降;要是冷却太慢,马氏体成分不足,也会影响强度。

得精准掌握每一个步骤,才能让两种相的结合恰到好处。

通过相变,咱们还能调节双相钢的细节。

热处理工艺对钢材的锻造性能的调控

热处理工艺对钢材的锻造性能的调控热处理工艺是一种通过控制钢材的加热和冷却过程,来改变钢材的组织结构和性能的方法。

在钢材的生产加工中,热处理工艺可以调控钢材的锻造性能,提高钢材的强度、韧性和耐磨性等性能,从而满足不同应用领域的要求。

热处理工艺对钢材的锻造性能的调控主要包括两个方面,一是通过调整钢材的加热温度,控制钢材的晶粒尺寸和相变行为;二是通过控制钢材的冷却速率,调整钢材的组织结构和相含量。

首先,加热温度对钢材的锻造性能有着重要影响。

加热温度可以影响钢材的晶粒尺寸和相变行为,进而影响钢材的力学性能。

一般来说,较高的加热温度可以促使钢材的晶粒长大,提高钢材的塑性和延展性,从而改善钢材的锻造性能。

然而,过高的加热温度可能导致钢材的相变行为过早发生,从而影响钢材的成分均匀性和组织稳定性。

因此,在具体应用中需要根据钢材的成分和要求的性能,合理选择加热温度,以实现最佳的锻造效果。

其次,冷却速率对钢材的锻造性能同样具有重要影响。

冷却速率可以调整钢材的组织结构和相含量,进而影响钢材的硬度、强度和韧性等性能。

通常情况下,较快的冷却速率可以促使钢材的奥氏体相变为马氏体,从而提高钢材的硬度和强度。

而较慢的冷却速率可以促使钢材的奥氏体相变为铁素体,从而提高钢材的韧性。

因此,通过控制冷却速率,可以实现钢材性能的有选择性调控,以满足不同要求的应用场景。

除了加热温度和冷却速率外,热处理工艺还可以通过调整钢材的保温时间和时效温度,进一步优化钢材的性能。

保温时间可以影响钢材的相转变和组织演变过程,从而影响钢材的总体性能。

时效温度可以促使钢材的析出相形成或长大,从而提高钢材的强度和硬度。

因此,在热处理工艺中,保温时间和时效温度也需要进行合理调控,以实现最佳的性能效果。

总结起来,热处理工艺是一种通过控制钢材的加热和冷却过程,来改变钢材的组织结构和性能的方法。

热处理工艺对钢材的锻造性能的调控主要包括调整加热温度、控制冷却速率、优化保温时间和时效温度等方面。

钢在加热时的组织转变

钢在加热时的组织转变

1. 钢在加热过程中的组织变化

钢是一种具有高强度和韧性的金属材料,广泛用于机械制造、建筑、船舶、桥梁等领域。

在钢材加工过程中,热处理是一项重要的工艺步骤,可以改善钢的力学性能、提高其使用寿命。

而钢在加热过程中的组织变化,是影响其热处理效果和性能表现的关键因素之一。

2. 软化和晶粒长大

钢材经过冷加工和热加工后,其组织结构会发生变化。

加热可以使钢材发生软化,原因是钢的晶界杂质和碳化物颗粒会被空气中的氧化物气体消耗掉,在高温下形成低能量状态的组织结构,从而改变了材料的硬度和韧度,有利于加工和使用。

同时,钢材在加热时晶粒也会长大,因为温度升高会使晶界能量降低,晶界的迁移和改变也会导致晶粒的长大。

3. 相变和组织重构

除了软化和晶粒长大,加热还可以使钢材发生相变和组织重构。

钢材中的相是指金属组织的多种形态和状态,在不同的温度下会发生相变。

例如,铁素体(ferrite)和奥氏体(austenite)是钢中常见的相,钢的性能也与其相的形态和含量密切相关。

因此,在加热过程中应该控制温度和时间,以使钢材中的相变完成,并尽量避免相的不均匀分布。

4. 总结

总之,钢材在加热时会产生多种组织变化,包括软化、晶粒长大、相变和组织重构等。

这些变化会影响钢材的力学性能、延展性和可加

工性,同时也决定了热处理工艺的制定和实施。

因此,在进行热处理

之前,应该准确了解材料的组织结构和特性,并选择合适的工艺参数

和方式,以使钢材发挥最佳性能。

热处理对钢铁材料的冷却速率控制与调节

热处理对钢铁材料的冷却速率控制与调节热处理是钢铁加工过程中不可或缺的一环,其目的是通过控制钢材的冷却速率,改变其结构和性能,从而达到优化材料特性的目标。

在热处理过程中,冷却速率的控制与调节是非常重要的,因为它直接影响钢材的组织、硬度、韧性等性能。

本文将从控制和调节冷却速率的角度来探讨热处理对钢铁材料的影响。

1. 热处理与冷却速率热处理是通过加热钢材至一定温度,保持一定时间后,将其快速冷却至室温或特定温度的过程。

冷却速率是决定钢材组织和性能的重要因素之一。

冷却速率的快慢将影响钢材的晶粒尺寸、相变行为以及相对应的性能。

2. 控制冷却速率的方法2.1. 水淬水淬是常用的冷却方法之一,其冷却速率非常快,可制备出高硬度、高强度的钢材。

通过在淬火过程中迅速将钢材浸入水中,水的高导热性能可快速吸收热量,使钢材迅速冷却。

但是,水淬容易导致钢材产生应力和变形,且易引起钢材表面的淬火裂纹。

2.2. 油淬油淬相对于水淬而言冷却速率较慢,适用于一些对钢材性能要求不苛刻的场合。

油的热传导性相对较差,冷却速率相对较低,可有效减少钢材的变形和裂纹产生。

但是与水淬相比,油淬处理后的钢材硬度和强度相对较低。

2.3. 气体冷却气体冷却是一种较为温和的冷却方法,通过将钢材放置在气体环境中,利用气体的自然冷却性能进行冷却。

气体冷却速率较慢,适合对钢材性能要求不高的场合。

气体冷却可以减少钢材的变形和裂纹产生,但冷却速率较低,不能获得较高的硬度和强度。

3. 调节冷却速率的方法3.1. 温度控制控制冷却速率的方法之一是通过调节加热温度来实现。

加热温度的高低将影响钢材内部的晶粒尺寸和形态,进而影响冷却速率。

较高的加热温度会使晶界迁移、晶粒长大,从而增加了晶界数目,导致冷却速率下降。

3.2. 环境控制环境对钢材的冷却速率也有重要影响。

例如,在水淬时,水的温度、流速和搅拌方式等,都能对冷却速率产生影响。

通过调节环境条件,可以实现对钢材冷却速率的精确控制和调节。

加热温度和冷却速度对钢性能的影响

加热温度和冷却速度对钢性能的影响1.钢的退火退火是生产中常用的预备热处理工艺。

大部分机器零件及工、模具的毛坯经退火后,可消除铸、锻及焊件的内应力与成分的组织不均匀性;能改善和调整钢的力学性能,为下道工序作好组织准备。

对性能要求不高、不太重要的零件及一些普通铸件、焊件,退火可作为最终热处理。

钢的退火是把钢加热到适当温度,保温一定时间,然后缓慢冷却,以获得接近平衡组织的热处理工艺。

退火的目的在于均匀化学成分、改善机械性能及工艺性能、消除或减少内应力并为零件最终热处理作好组织准备。

钢的退火工艺种类颇多,按加热温度可分为两大类:一类是在临界温度(Ac3或Ac1)以上的退火,也称为相变重结晶退火。

包括完全退火、不完全退火、等温退火、球化退火和扩散退火等;另一类是在临界温度(Ac1)以下的退火,也称低温退火。

包括再结晶退火、去应力和去氢退火等。

按冷却方式可分为连续冷却退火及等温退火等。

2.钢的淬火与回火钢的淬火与回火是热处理工艺中很重要的、应用非常广泛的工序。

淬火能显著提高钢的强度和硬度。

如果再配以不同温度的回火,即可消除(或减轻)淬火内应力,又能得到强度、硬度和韧性的配合,满足不同的要求。

所以,淬火和回火是密不可分的两道热处理工艺。

2.1 钢的淬火淬火是将钢加热到临界点以上,保温后以大于临界冷却速度(Vc)冷却,以得到马氏体或下贝氏体组织的热处理工艺。

2.2 钢的回火回火是将淬火钢加热至A1点以下某一温度保温一定时间后,以适当方式冷到室温的热处理工艺。

它是紧接淬火的下道热处理工序,同时决定了钢在使用状态下的组织和性能,关系着工件的使用寿命,故是关键工序。

回火的主要目的是减少或消除淬火应力;保证相应的组织转变,使工件尺寸和性能稳定;提高钢的热性和塑性,选择不同的回火温度,获得硬度、强度、塑性或韧性的适当配合,以满足不同工件的性能要求。

【精品】焊缝熔敷金属和热输入对双相不锈钢焊接的结构和性能的影响

焊缝熔敷金属和热输入对双相不锈钢焊接的结构和性能的影响摘要:双相不锈钢(DSS)之所以有良好的结合强度和抗腐蚀能力是由于严格控制其成分和微观组织的平衡。

双相不锈钢(DSS)中铁素体/奥氏体比率常常与在焊接时焊缝金属的快速冷却率有关。

为了实现所需的铁素体/奥氏体平衡和良好属性,焊缝金属的成分和热输入是控制的关键.在当前的工作中,低的焊接热输入,在应用电子束焊和另一个普遍使用焊接即气体保护电弧焊焊接双相不锈钢的过程中,没有镍元素的增加.结果表明,焊缝化学成分对铁素体/奥氏体比率的影响大于冷却速度的影响。

甚至是电子束焊被认为是不成熟的在双相不锈钢的焊接过程中,可以设计使用提供填料。

#2003爱思唯尔科学帐面价值保留所有权利。

关键词:双相不锈钢电弧焊电子束焊力学性能热处理1.前言双相不锈钢的微观组织是由相近比例的铁素体和奥氏体组成,奥氏体和铁素体的有机结合的不锈钢:高的拉伸强度,疲劳强度和良好的韧性使其即使在低温下都具有好的成形性和可焊性,和优秀的抗点蚀和全面腐蚀的耐腐蚀性能[1]。

发现双相不锈钢作为奥氏体不锈钢的替代品使用的越来越多,尤其是有关遇到氯化物和硫化物应力腐蚀开裂的问题,例如,在石油和天然气行业,造纸行业,石化行业。

为了确保双相不锈钢好的属性,保持铁素体/奥氏体的比率1:1是一个关键点.然而,由于在焊接过程中冷却涉及很多焊接热循环,这个比例平衡是很难保证的.这可能导致焊缝金属铁素体含量超过50%。

为了维持这个平衡,通常选用含合金元素镍的含量中超过2-4%的基层材料作为焊接填充材料[2]。

铁素体/奥氏体比例也取决于焊接热输入,因为后者控制冷却速度,从而一定程度上影响了铁素体/奥氏体的转变。

如果热输入高时,所产生的结果是缓慢的冷却速度而促进转变有利于相的平衡。

另一方面,在这种条件下,往往也会促使在焊缝和热影响区产生粗大的晶粒和积累淬硬的金属间化合物[3,4].因此,合理的控制焊接工艺使得冷却速度足够缓慢而使充足的奥氏体形成的方法是可取的,但是冷却速度不够快,会防止有害的沉淀物的产生[5]。

钢的加热速率

钢的加热速率钢的加热速率是指钢材在加热过程中温度的升高速率。

钢的加热速率对于钢材的性能和品质具有重要影响,特别是在工业生产中。

本文将详细介绍钢的加热速率以及其在不同领域的指导意义。

首先,钢的加热速率与钢材的性能密切相关。

当钢材加热速率过快时,会引起钢材内部的温度梯度过大,导致材料的应力和变形增加,甚至可能产生裂纹。

相反,若加热速率过慢,可能导致加热不均匀,造成金相组织不一致、晶粒长大、硬度下降等问题。

因此,合理控制钢材的加热速率,可以保证钢材的机械性能和物理性能,提高钢材的使用效果和寿命。

其次,在钢材热处理过程中,加热速率对钢材的显微组织影响显著。

一般而言,快速加热可以改善钢材的细化晶粒,提高材料的韧性和强度。

通过快速加热,钢材中的碳化物和硫化物等杂质相会得到有效分解和溶解,从而使钢材的显微组织均匀化。

此外,适当的加热速率还可以促进钢材中的相变过程,比如奥氏体向马氏体的转变,进而改善钢材的硬度和耐磨性。

钢的加热速率还与钢材的使用环境密切相关。

在某些特殊工艺中,钢材的加热速率要根据具体的生产需求进行调整。

例如,在高温处理中,快速加热可以缩短生产周期,提高效率。

而在另一些情况下,如高强度钢的制造过程中,适当的减慢加热速率可以提高钢材的延展性和塑性,减少脆性断裂的风险。

钢的加热速率还与设备的特性和操作方法有关。

在加热炉中,控制加热速率需要注意选用合适的燃料和加热器具,以及设置合理的加热曲线和温度控制系统。

此外,在操作过程中,加热速率的控制需要根据具体情况调整加热功率、时间和温度等参数,确保加热过程的稳定性和可控性。

综上所述,钢的加热速率对钢材的性能和品质具有重要影响。

合理控制加热速率可以保证钢材的机械性能和物理性能,提高使用效果和寿命。

在钢材的热处理过程中,加热速率对显微组织的形成具有显著影响,快速加热可以改善钢材的细化晶粒,提高韧性和强度。

此外,在特定的使用环境下,适当调整加热速率可以满足生产需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 前

言 Biblioteka 续 退火 处理 。 快 速 加热 后 如果保 温 时 间过 长 , 晶粒 会反 常 长

钢 的 加热 速 度 越 快 , 过热度越大 , 奥 氏体 的 实 际形 成 温度 越 高 , 形 核 率 和 长大 速 度 越 大 , 奥 氏 体 的起始 晶粒 度就 越 大 。若 加 热温 度过 高 , 起 始 晶粒

细化 晶粒 n 。 目前 , 研究 加 热 速度 对材 料 性 能影 响

的文 献较 少 , 仅有 少量 关 于加 热速 度对 电工 钢或 轻 质合 金组 织 和性 能 影 响 的研究 文 献 。就 电工 钢 来说 , 增加 加 热 速 度 能够 增 加再 结 晶形 核 速率 , 从 而使 晶粒 细化 , 但是 当加热速 度超 过 5 0℃/ s 时晶粒

奥 氏体长 大所 需 的碳 和锰 的扩 散距 离 较短 , 从 而 使

得奥 氏体 的形 核 和长 大 比较 容易 , 在 随后 的快 冷 过 程 中形 成 的马氏体含 量也 因此较 高 。

3 . 1 不 同加 热速度 处理后试 样 的显微组 织

道 次轧制 到 4 mm, 随后置 于室 内 自然 冷却 。经酸洗 后, 将 热轧 后 的钢 板在 3 2 5 mm× 4 0 0 mm四辊 直拉 式 可 逆 冷 轧机 上 进 行 多 道次 带 张 力 轧制 到 1 . 0

图2 为不 同加 热速度 处理 后试 样 的晶粒 取 向分 布( E B S D) 。试 样 的 晶粒 尺 寸 随着加 热 速 度 的增 加 而 变小 。通 过 F E I Q u a n t a 6 0 0自带 的 O I M A N A L Y— S I S 5 . 3 软件 分析 发 现 , 在 加 热速 度为 1 c 【 = / s 时, 试 样 的晶粒 尺 寸 为 6 . 9 7 1 T I ( 见图2 a ) ; 而 在 加热 速度 达

溶 解 ] , 造 成 基 体 中 的 晶粒 非 常 细 小 , 晶 界 面 积 增

大, 进而 对 材 料 的塑 性产 生 影 响 ] 。在 细 晶组 织 中

将 坯 料 加热 至 1 2 0 0℃后 保 温 2 h , 在 试验 室

4 5 0 mi x ! ×4 5 0 l n n l 二辊 可 逆 式 热 轧试 验 机 组 上 经 8

( 山东钢铁集团有限公司 钢铁研究院 , 山东 济南 2 5 0 1 0 1 ) 摘 要 : 通过模 拟连续退火研 究 了不 同加热速度 对冷轧双相 钢组织性 能的影响 。研究发现 , 快速加热 可以 明显地 细化 晶

粒, 但 组织 的遗传性导致微观组织 中有不 同程 度的带状组织 , 材料 的加 热速 度不宜超过 1 0 0 ̄ C / s ; 材料 的加工硬化速率及加 工硬化指数对冷 速的增 加呈 规律变化。 关键词 : 冷 轧双相钢 ; a n 热速度 ; 显微组织 ; 力学性 能 ; 加工硬化速率 ; 加工硬化指数

第3 6 卷 第3 期

2 01 4年 6 月

山 东 冶 金

S h a n d o n g Me t a l l u r g y

V0 l | 3 6 No . 3

J un e 2 01 4

试验研究 ;

加 热 速 度 对 冷 轧双 相钢 组 织 性 能 的影 响

张 明 亚

细 小 的奥 氏体反 而 更易 于长 大 。 因此 , 快速 加热 到 均 热 温度 时保 温 时间不 宜过 长 , 否则 晶粒会 反 常长

大 。在 生 产 中常采 用短 时快 速 加热 工艺 , 以获得 超

大, 在实 际生 产 中应 采用 快 速加 热短 时保 温 的工 艺

来 获得 细 小 的晶粒 组 织 。为 了研 究加 热 速 度 对 试 验钢 组织 性 能 的影 响 , 本 试验 制 定 了很 大 的加 热 速 度区问 , 加 热 速 度 的范 围 设 定 在 1 2 0 0 ̄ C / s , 所 设 定 的加热速 度分别 为 1 、 1 0 、 2 0 、 5 0 、 1 0 0 、 2 0 0 o 【 = / s 。 热处理 工艺 曲线如 图 1 所示 。

细化 程 度将 降低 。 由此 可 以推 断 , 对 冷轧 带 钢来 说, 也应 该有 一个 合适 的加热 速度 使其 晶粒细 化到

一

t / s

图1 不 同加 热 速度 时 的 工 艺 制 度

定程 度而 又满足 实际生产 条件 。

3 试 验结果 及分 析

相 变过 程包 括 形核 和长 大 两个 阶段 , 很 高 的 加 热 速 度 增 大 了过 热 度 , 进 而 加 大 了 相 间 的 自由 能 差, 加 快 了扩 散 速 度 , 使 试 样 在很 短 的时 间 内完 成 了相 转变 , 大大缩 短 了工 艺 时 间。高 的加 热 速度 使 得形 核质 点增 多 , 铁 素体 的再 结 晶优先 于碳化 物 的

mm。轧制 结 束后 裁 剪 为 5 0 0 m m长 的试 样 , 经 过 切

边, 最 终 制成 尺 寸为 5 0 0 m m ×1 6 0 m m x 1 . 0 m m的 钢板 , 以备在 连续 退 火模 拟试 验 机 C A S 1 I 上 进行 连

收 稿 日期 : 2 0 1 4 — 4一 0 O 1

2 试验 材料及 退火工 艺 的制 定

试 验 所 采用 的热 轧 原料 厚 度为 8 5 mm板坯 , 表

1 为实测 的化学成 分 。

表1 实 测 的试 验钢 的化 学成 分 ( 质 量 分 数 ) %

C S i Mn P S Nb V Ti

O 1 5 9 O 3】 4 1 5 7 0 . 0】 9 OO】 2 0. 0 46 00 2 3 00 04