冷轧双相钢概述

宝钢双相钢标准介绍

宝钢双相钢标准介绍宝山钢铁股份有限公司企业标准双相高强度冷连轧钢板及钢带(Q/BQB 418-2009 代替Q/BQB 418-2003)1 范围本标准规定了双相高强度冷连轧钢板及钢带的术语和定义、分类和代号、尺寸、外形、重量、技术要求、检验和试验、包装、标志及检验文件等。

本标准适用宝山钢铁股份有限公司生产的厚度为0.50mm~2.3mm的双相高强度冷连轧钢板及钢带(以下简称钢板及钢带)。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222-2006 钢的成品化学成分允许偏差GB/T 223 钢铁及合金化学分析方法GB/T 228-2002 金属材料室温拉伸试验方法GB/T 232-1999 金属材料弯曲试验方法GB/T 2975-1998 钢及钢产品力学性能试验取样位置及试样制备GB/T 4336-2002 碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T 5028-2008 金属材料薄板和薄带拉伸应变硬化指数(n值)的测定GB/T 8170-2008 数值修约规则与极限数值的表示和判定GB/T 20066-2006 钢和铁化学成分测定用试样的取样和制样方法GB/T 20123-2006 钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)GB/T 20125-2006 低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法GB/T 20126-2006 非合金钢低碳含量的测定第2部分:感应炉(经预加热)内燃烧后红外吸收法Q/BQB400 冷轧产品的包装、标志及检验文件Q/BQB401 冷连轧钢板及钢带的尺寸、外形、重量及允许偏差3 术语和定义3.1双相钢 dual phase steels(DP)钢的显微组织为铁素体和马氏体,马氏体组织以岛状弥散分布在铁素体基体上。

冷轧热镀锌双相钢CGL生产工艺参数最佳化

冷轧热镀锌双相钢CGL生产工艺参数最佳化1. 前言当今世界汽车工业在钢板开发方面有两个显著倾向:高强度和高耐蚀性,这和汽车发展的轻量化和高耐蚀性要求相呼应的。

重量轻的汽车使得耗油量降低,从而使得驾驶更为经济,同时降低汽车废气对大气环境污染。

而高耐蚀性则会提高车的寿命[1]。

通常,对于相同等级车型的汽车,在保证其使用安全性的前提下,降低重量只有通过两个途径来实现。

其一是通过采用重量轻但强度高的钢材制造零件和构件来实现。

其二是选用钢材之外的其它替代材料,例如塑料和铝。

多年研究已证明第一个方案目前更切实可行。

另一方面,在满足汽车轻量化的同时,汽车的耐蚀性也成为人们对高档汽车一个日益增长的要求。

汽车的使用环境是大气, 大气中含有各种腐蚀介质,因而对汽车构件的侵蚀是不可避免的。

金属的涂镀是利用在金属表面形成一层抗腐蚀膜把金属构件与周围环境隔离开来,从而达到对钢铁构件的保护。

双相钢(Dual Phase钢或DP钢)由低碳钢或低合金高强度钢经临界区处理或控制轧制而得到的,微观组织主要由铁素体和马氏体两相所构成[2]。

作为汽车用双相钢,马氏体含量通常在10%~20%之间。

这种钢具有屈服点低,初始加工硬化速率高以及强度和延性匹配好等特点,已成为一种强度高、冲压成型性能好的新型冲压用钢。

它的出现为发展和生产高强度、高延性、低合金高强度钢板开辟出了一条新的途径,因而引起了人们的极大兴趣。

目前汽车用双相钢家族包括:热轧双相钢、冷轧双相钢和冷轧热镀锌双相钢。

冷轧热镀锌双相钢的主要生产工艺过程包括:炼钢、热轧、冷轧和CGL(连续热镀锌)。

其中CGL包含退火和镀锌两个工序。

CGL生产的主要工艺参数包括:退火温度,走带速度和锌锅温度。

通常,锌锅温度可调节范围很窄,因而这里对锌锅温度的影响不予讨论。

相反,退火温度和走带速度的可调节范围较大,而且对基板的力学性能和组织影响较大。

提高退火温度,铁素体向奥氏体转变的速度加快,也即退火温度决定高温奥氏体化的速度,在相同的退火保温时间下,转变得到的奥氏体量增加,奥氏体量增加进而提高快速冷却后所得到的马氏体的量,所以退火温度对CGL后带材组织中马氏体形成具有巨大影响。

中国研制成功世界最高强度冷轧双相钢的重大意义

中国研制成功世界最高强度冷轧双相钢的重大意义

(1)世界最高强度冷轧双相钢在宝钢股份研制成功,这标志宝钢股份在1.5GPa超高强吉帕钢产品研发与制造领域又一次刷新纪录(日韩虽然生产出过1.5GPa的钢材,但非双相钢),取得全球首发的重大突破。

(2)将铁素体,马氏体的优点相结合,就出现了双相钢,其广泛用于汽车制造业。

(3)所谓吉帕钢,是指抗拉强度在1000兆帕以上的汽车用高强度钢材。

双相冷轧钢重量轻,强度高,韧性好,而目前新能源汽车的电池续航性很成问题,那么双相冷轧钢的使用,将使得新能源汽车的续航能力能够获得很大提升(电池本身提升技术也很重要)。

(4)新能源汽车产业链上下游非常长,1.5GPa超高强冷轧双相钢的研制成功,使得中国新能源汽车产业链更加完善,不怕西方“卡脖子”,未来在产业链完善的问题上,尤其是核心环节,中国将主要依托自己。

(5)目前中国已经是世界最大的汽车生产国和保有国,新能源汽车产业已经成为我国支柱产业之一。

新能源汽车又是人工智能的重要终端之一,而后者也是目前我国的另一个支柱产业。

这对中国“最低经济内循环”的稳定运行非常重要。

DP钢

DP钢与TRIP钢的组织性能介绍姓名:亓博丽学号:1104240579一、DP钢:双相钢(Dual Phase Steel)1、简介双相钢是指低碳钢或低碳合金钢经过临界区热处理或控制轧制工艺而得到的主要由铁素体(F)+少量(体积分数<20%)马氏体(M)组成的高强度钢。

一般将铁素体与奥氏体相组织组成的钢称为双相不锈钢,将铁素体与马氏体相组织组成的钢称为双相钢。

2、化学成分双相钢在化学成分上的主要特点是低碳低合金。

主要合金元素以Si、Mn为主,另外根据生产工艺及使用要求不同,有的还加入适量的Cr、Mo、V元素,组成了以Si-Mn 系、Mn-Mo系、Mn-Si-Cr-Mo系、Si-Mn-Cr-V系为主的双相钢系列。

(1)硅在双相钢中主要起净化铁素体,增加奥氏体稳定性以及固溶强化的作用。

硅对马氏体形成的形态和分布也有明显影响,高硅双相钢容易得到呈纤维状分布的马氏体,这有利于双相钢力学性能的改善。

(2)锰为扩大γ相区元素,起到稳定奥氏体的作用。

由于Mn的添加将降低Ac1,和Ac3,因此含锰钢在同样的处理条件下将比低碳钢得到更高的马氏体体积分数。

(3)合金元素铬可增加奥氏体淬透性,降低铁素体的屈服强度,有利于获得低屈服强度的双相钢。

(4)元素铝可以使铁素体从奥氏体中析出并增加奥氏体的稳定性,对珠光体的形成具有强烈的阻碍作用,有利于在实际生产中控制工艺参数。

(5)铌是目前应用较多的合金元素之一,双相钢中铌的添加可在热轧和奥氏体转变为铁素体的过程中延迟静态和动态再结晶,进而细化铁素体和淬火后的马氏体晶粒,提高双相钢的强度同时改善其塑韧性。

(6)V和Ti是强碳化物形成元素,由于其容易和C, N原子结合生成二次相,故可以起到细化晶粒,强化基体的作用。

3、性能指标由于双相钢的显微组织具有细化晶粒、晶界强化、第二相弥散强化、亚晶结构及残留奥氏体利用等强韧化手段,而使得双相钢综合性能优良,表现在其既具有高的强度又具有良好的韧塑性。

冷轧双相钢概述

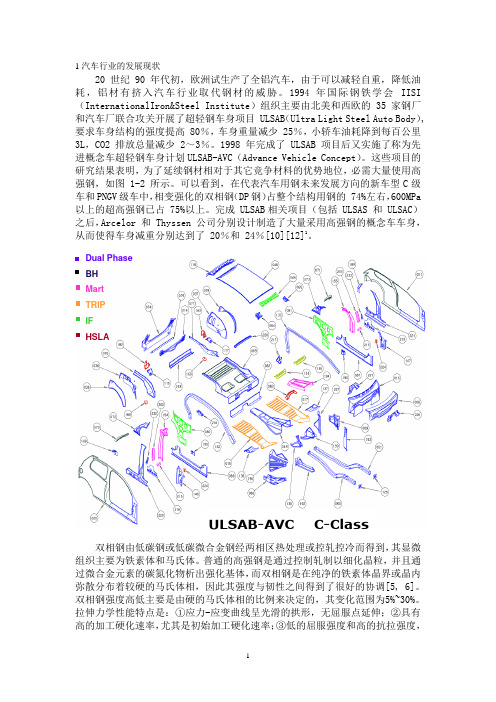

1汽车行业的发展现状20 世纪 90 年代初,欧洲试生产了全铝汽车,由于可以减轻自重,降低油耗,铝材有挤入汽车行业取代钢材的威胁。

1994 年国际钢铁学会IISI (InternationalIron&Steel Institute)组织主要由北美和西欧的 35 家钢厂和汽车厂联合攻关开展了超轻钢车身项目 ULSAB(Ultra Light Steel Auto Body),要求车身结构的强度提高 80%,车身重量减少 25%,小轿车油耗降到每百公里3L,CO2排放总量减少 2~3%。

1998 年完成了 ULSAB 项目后又实施了称为先进概念车超轻钢车身计划ULSAB-AVC(Advance Vehicle Concept)。

这些项目的研究结果表明,为了延续钢材相对于其它竞争材料的优势地位,必需大量使用高强钢,如图 1-2 所示。

可以看到,在代表汽车用钢未来发展方向的新车型C级车和PNGV级车中,相变强化的双相钢(DP钢)占整个结构用钢的 74%左右,600MPa 以上的超高强钢已占 75%以上。

完成 ULSAB相关项目(包括 ULSAS 和 ULSAC)之后,Arcelor 和 Thyssen 公司分别设计制造了大量采用高强钢的概念车车身,从而使得车身减重分别达到了 20%和 24%[10][12]1。

Dual PhaseBHMartTRIPIFHSLAULSAB-AVC C-Class双相钢由低碳钢或低碳微合金钢经两相区热处理或控轧控冷而得到,其显微组织主要为铁素体和马氏体。

普通的高强钢是通过控制轧制以细化晶粒,并且通过微合金元素的碳氮化物析出强化基体,而双相钢是在纯净的铁素体晶界或晶内弥散分布着较硬的马氏体相,因此其强度与韧性之间得到了很好的协调[5, 6]。

双相钢强度高低主要是由硬的马氏体相的比例来决定的,其变化范围为5%~30%。

拉伸力学性能特点是:①应力-应变曲线呈光滑的拱形,无屈服点延伸;②具有高的加工硬化速率,尤其是初始加工硬化速率;③低的屈服强度和高的抗拉强度,成型后构件具有高的压溃抗力、撞击吸收能和高的疲劳强度;④大的均匀延伸率和总延伸率。

工艺参数对低碳当量冷轧双相钢相变点和性能的影响

s t r e n g t h g r a d e t o me e t d i f f e r e n t a p p l i c a t i o n s .I n t h i s a t r i c l e,a l o w c a r b o n e x p e i r me n t a l s t e e l i s

关键词 : 双相钢 ; 低碳 ; 相变动力学; 退 火工艺 中图分 类号 : T G1 4 2 . 2 文献 标 志码 : B 文章 编 号 : 1 0 0 8— 0 7 1 6 ( 2 0 1 4 ) 0 1 — 0 0 0 1 — 0 4

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 8— 0 7 1 6 . 2 0 1 4 . 0 1 . 0 0 1

双相钢

工程材料──双相不锈钢工程材料, 双相不锈钢工程材料──双相不锈钢近年来,对冷热轧不锈钢结构的设计要求更加严格。

因为碳素钢在桥梁以及普通和极为恶劣的环境下的建筑中的使用寿命有限,尽管不锈钢成本更高,但由于其在火灾、地震灾害中的优越性能,可替代碳素结构钢作为建筑结构用材。

概述双相不锈钢是不锈钢种之一,因组织中铁素体和奥氏体相大约各占一半而得名。

这样的双相组织使得铁素体和奥氏体晶粒均显著细化。

由于铁素体的存在,使得双相钢的强度是普通奥氏体钢的两倍,它很好地结合了奥氏体和铁素体不锈钢的优点。

各相的百分比取决于化学成分和热处理制度,主要合金元素是铬和镍。

兼具奥氏体不锈钢的高韧性、可焊接性以及铁素体不锈钢的高强度、耐腐蚀性和抗应力腐蚀性。

镍含量只有普通奥氏体不锈钢的一半,因此价格较便宜,且受镍价格影响较小。

由于铬含量高,抗氢致裂纹腐蚀及氯化物应力腐蚀性优良。

同时,由于是双相混合组织,也减少了晶间腐蚀的可能性,在焊接凝固过程中不易出现裂纹。

为了确保各合金元素的最佳配比,适当增加铬和钼的含量,与双相钢的优良性能相权衡,这些成本是很少的。

双相不锈钢的得名是因为含有铁素体和奥氏体双相组织。

双相钢显微组织如图1所示:奥氏体相(黄色)呈岛状分布于铁素体(蓝色)基体中。

双相不锈钢加热熔融过程中,由液相转变为完全的铁素体组织。

当冷却至室温后,约有一半的铁素体晶粒转变为奥氏体晶粒(如小岛形成),最后得到的组织中奥氏体和铁素体百分数各占50%。

尽管双相不锈钢进行商业化开发很多年,由于其良好的热加工性、低韧性以及焊接和热处理后不易发生晶间腐蚀的性能,近年来得到了广泛的应用。

然而,随着氩气氧气脱碳法(AOD)和其它不锈钢熔炼精炼工艺的发展,现在的问题是要从实际出发密切控制其化学成分及足以消除敏感性的最低含碳量。

另外,固氮(奥氏体稳定元素)使进一步提高强度和耐腐蚀性成为可能,氮元素也能减少焊接过程中的消极影响。

表1是常用双相和奥氏体不锈钢的化学成分。

双相钢基本知识介绍

双相不锈钢是指不锈钢中同时具有奥氏体和铁素体两种金相组织结构的不锈钢。

双相钢又称复相钢。

一般将铁素体与奥氏体相组织组成的钢称为双相不锈钢,将铁素体与马氏体相组织组成的钢称为双相钢。

双相钢是低碳钢或低合金高强度钢经临界区热处理或控制轧制后而获得。

典型的双相钢屈服强度σs为310MPa,拉伸强度σb为655MPa。

双相钢用于制造冷冲、深拉成型的复杂构件,也可用作管线钢、链条、冷拔钢丝、预应力钢筋等。

这类钢具有高强度和高延性的良好配合,已成为一种强度高、成形性好的新型冲压用钢,成功的用于汽车工业等。

一般双相钢是指马氏体(贝氏体)加上铁素体基体的组织。

马氏体呈岛状分布在铁素体晶粒之间即:10%~20%马氏体加铁素体组织。

这种钢具有屈服强度低、延伸率高及形变硬化率高等特性有利于冷拔成型可以通过冷加工硬化提高强度同时还具有良好的塑性和韧性。

不锈钢一般是不锈钢和耐酸钢的总称。

不锈钢是指耐大气、蒸汽和水等弱介质腐蚀的钢,而耐酸钢则是指耐酸、碱、盐等化学浸蚀性介质腐蚀的钢。

不锈钢自本世纪初问世,到现在已有90多年的历史。

不锈钢的发明是世界冶金史上的重大成就,不锈钢的发展为现代工业的发展和科技进步奠定了重要的物质技术基础。

不锈钢钢种很多不锈钢钢种很多不锈钢钢种很多不锈钢钢种很多,,,,性能各异性能各异性能各异性能各异,,,,它在发展过程中逐步形成了几大类它在发展过程中逐步形成了几大类它在发展过程中逐步形成了几大类它在发展过程中逐步形成了几大类。

按组织结构分,分为马氏不锈钢(包括沉淀硬化不锈钢)、铁素体不锈钢、奥氏体不锈钢和奥氏体加铁素体双相不锈钢等四大类;按钢中的主要化学成分或钢中的一些特征元素来分类,分为铬不锈钢、铬镍不锈钢、铬镍钼不锈钢以及低碳不锈钢、高钼不锈钢、高纯不锈钢等;按钢的性能特点和用途分类,分为耐硝酸不锈钢、耐硫酸不锈钢、耐点蚀不锈钢、耐应力腐蚀不锈钢、高强不锈钢等;按钢的功能特点分类,分为低温不锈钢、无磁不锈钢、易切削不锈钢、超塑性不锈钢等。

探讨600MPa级冷轧双相钢的连退工艺

管理及其他M anagement and other探讨600MPa级冷轧双相钢的连退工艺唐东东摘要:双相钢以其高延性和高强度等特点,在汽车制造行业得到广泛应用。

作为双相钢生产和应用过程中的主要工艺技术,连退工艺必须通过实验和研究来提升钢材的使用性能。

本文通过板材成形、连续退火和热力模拟实验设备,并结合金相显微分析、常温拉伸等多种实验方法,对冷轧双相钢的性能、组织和相变进行深入研究,计算相关参数与工艺应用对钢材的影响,以促进双相钢产业的发展。

关键词:600MPa级;钢材料;冷轧双相钢;连退工艺本文旨在通过运用板材成形、连续退火和热力模拟实验设备,结合金相显微分析、常温拉伸等多种实验方法,对冷轧双相钢的性能、组织和相变等方面进行深入研究,计算双相钢连退工艺各项参数与工艺应用对钢材各方面的影响,从而为双相钢产业的发展和进步提供有力支持。

1 双相钢相变规律研究概述当前,很多热处理工艺采用连续冷却处理方式,如水冷淬火、空冷正火和炉冷退火等。

由于奥氏体在连续冷却转变处理和等温转变中表现不同,其在整体转变后会发生新的组织转变,这是由于各个阶段温度不同而引起的。

另外,由于冷却速度存在差异,转变物质类型和转变相对量也发生变化,因此需要准确获取材料性能和组织结构数据。

因此,连续冷却经常具有复杂的转变过程,很难计算实际的转变规律。

冷轧双相钢经过冷轧处理后,可以通过连退工艺控制其成型形貌、结构和组织比例,从而实现沉淀和相变强化。

在所有的强化体系中,相变强化是最关键的部分,通过合理控制铁素体、贝氏体和马氏体等组织的比例,实现高韧性和高强度元素组织之间的完美配合。

双相钢材料的连退工艺主要是调节不同相区之间的冷却速度和加热速度。

两相区不同冷却速率下的奥氏体冷却至室温阶段的元素组织类型变化,也会在一定程度上影响双相钢的力学性能和内部组织结构。

因此,本文通过进行双相钢静态和动态CCT实验,深入分析冷轧双相钢材料的相变点,找出各种工艺对组织结构和CCT曲线的影响,为双相钢连退工艺提供准确的数据基础。

汽车用冷轧双相钢的生产工艺及组织性能特征

康永林等:汽车用冷轧双相钢的生产工艺及组织性能特征

<鞍钢技术>2008年第4期 总第352期

1冷轧双相钢的生产工艺及国内外生产 概况

1.1冷轧双相钢的生产工艺 冷轧双相钢生产工艺流程图H1见图1所示。 冷轧硬板需要经过连续退火或连续热镀锌退

火才能得到铁素体马氏体双相组织。 现代冷轧双相钢的连续退火工艺曲线如图

为了提高780 MPa、980 MPa级高强冷轧双相 钢的焊接性能,Nissan公司和钢铁企业共同开发 了低碳含量冷轧双相钢【l 6。,对于这两个钢种,在 强度达到840 MPa和l 020 MPa时,钢中碳含量 仅为0.07%。NissaIl公司认为,为了在结构零件 中大量应用780 MPa、980 MPa钢种,发展低碳高

到目前为止,工业大量生产的双相钢强度级 别有450 MPa、500 MPa、590 MPa和780 MPa级, 而采用具有水淬功能的连续退火生产线可以得到 980~l 470 MPa级冷轧双相钢。表3为几个厂家 不同强度级别的冷轧双相钢基本力学性能。从中 可以看出,双相钢在较高强度下仍具有较高的伸

——4——

强度双相钢是十分必要的。

图3 980 MPa级冷轧双相钢 伸长率与扩孔性能的均衡性

1.3国内冷轧双相钢生产概况 国内在”七五”期间就对双相钢进行了研究,

但是由于设备限制,一直没有得到较快发展。近 年来,由于宝钢拥有先进的连续退火生产线,其冷 轧双相钢的开发与生产处于国内的前沿。先后成 功开发了B240/390DP、B28吖440DP、B340/ 590DP、B400/780DP及相应的热镀锌双相产品。 与此同时,由中国钢铁工业协会提出,宝钢负责起 草了《汽车用高强度冷连轧钢板及钢带》国家标 准,其中第二部分,冷轧双相钢国家标准(即GB/T 20564.2—2006)已于2006年11月1日发布,并 于2007年2月1日开始实施。近两年来,鞍钢与 北京科技大学合作,成功开发了490~780 MPa级 冷轧双相钢并正在进行推广应用。随着我国鞍 钢、武钢、首钢及其他大型钢铁公司连续退火与连 续热镀锌生产线的先后建成,冷轧双相钢在国内 必将得到迅速的发展与推广。

双相钢简介

双相钢又称复相钢。

由马氏体或奥氏体与铁素体基体两相组织构成的钢。

一般将铁素体与奥氏体相组织组成的钢称为双相不锈钢,将铁素体与马氏体相组织组成的钢称为双相钢。

双相钢是低碳钢或低合金高强度钢经临界区热处理或控制轧制后而获得。

典型的双相钢屈服强度σs为310MPa,拉伸强度σb为655MPa。

双相钢用于制造冷冲、深拉成型的复杂构件,也可用作管线钢、链条、冷拔钢丝、预应力钢筋等。

性质:指主要由铁素体相和马氏体相组成的钢。

可由低碳钢或低合金钢经临界区处理或控制轧制而得到。

这类钢具有高强度和高延性的良好配合,已成为一种强度高、成形性好的新型冲压用钢,成功的用于汽车产业等。

双相钢 - 性能特点由于两相组织的特点,通过正确控制化学成分和热处理工艺,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,正是这些优越的性能使双相不锈钢作为可焊接的结构材料发展迅速,80年代以来已成为和马氏体型、奥氏体型和铁素体型不锈钢并列的一个钢类。

双相不锈钢有以下性能特点:(1)含钼双相不锈钢在低应力下有良好的耐氯化物应力腐蚀性能。

一般18-8型奥氏体不锈钢在60°C以上中性氯化物溶液中容易发生应力腐蚀断裂,在微量氯化物及硫化氢工业介质中用这类不锈钢制造的热交换器、蒸发器等设备都存在着产生应力腐蚀断裂的倾向,而双相不锈钢却有良好的抵抗能力。

(2)含钼双相不锈钢有良好的耐孔蚀性能。

在具有相同的孔蚀抗力当量值(PRE=Cr%+3.3Mo%+16N%)时,双相不锈钢与奥氏体不锈钢的临界孔蚀电位相仿。

双相不锈钢与奥氏体不锈钢耐孔蚀性能与AISI 316L相当。

含25%Cr的,尤其是含氮的高铬双相不锈钢的耐孔蚀和缝隙腐蚀性能超过了AISI 316L。

(3)具有良好的耐腐蚀疲劳和磨损腐蚀性能。

在某些腐蚀介质的条件下,适用于制作泵、阀等动力设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1汽车行业的发展现状20 世纪90 年代初,欧洲试生产了全铝汽车,由于可以减轻自重,降低油耗,铝材有挤入汽车行业取代钢材的威胁。

1994 年国际钢铁学会IISI (InternationalIron&Steel Institute)组织主要由北美和西欧的35 家钢厂和汽车厂联合攻关开展了超轻钢车身项目ULSAB(Ultra Light Steel Auto Body),要求车身结构的强度提高80%,车身重量减少25%,小轿车油耗降到每百公里3L,CO2排放总量减少2~3%。

1998 年完成了ULSAB 项目后又实施了称为先进概念车超轻钢车身计划ULSAB-AVC(Advance Vehicle Concept)。

这些项目的研究结果表明,为了延续钢材相对于其它竞争材料的优势地位,必需大量使用高强钢,如图1-2 所示。

可以看到,在代表汽车用钢未来发展方向的新车型C级车和PNGV 级车中,相变强化的双相钢(DP钢)占整个结构用钢的74%左右,600MPa 以上的超高强钢已占75%以上。

完成ULSAB相关项目(包括ULSAS 和ULSAC)之后,Arcelor 和Thyssen 公司分别设计制造了大量采用高强钢的概念车车身,从而使得车身减重分别达到了20%和24%[10][12]1。

Dual PhaseBHMartTRIPIFHSLAULSAB-AVC C-Class 双相钢由低碳钢或低碳微合金钢经两相区热处理或控轧控冷而得到,其显微组织主要为铁素体和马氏体。

普通的高强钢是通过控制轧制以细化晶粒,并且通过微合金元素的碳氮化物析出强化基体,而双相钢是在纯净的铁素体晶界或晶内弥散分布着较硬的马氏体相,因此其强度与韧性之间得到了很好的协调[5, 6]。

双相钢强度高低主要是由硬的马氏体相的比例来决定的,其变化范围为5%~30%。

拉伸力学性能特点是:①应力-应变曲线呈光滑的拱形,无屈服点延伸;②具有高的加工硬化速率,尤其是初始加工硬化速率;③低的屈服强度和高的抗拉强度,成型后构件具有高的压溃抗力、撞击吸收能和高的疲劳强度;④大的均匀延伸率和总延伸率。

双相钢是兼有高强度和良好成形性的理想汽车用钢板,在PNGV项目中,DP钢用量为162.25kg,占车体总质量的74.3%[3]。

对于DP600、DP780和DP1000,适合于生产汽车结构和安全部件,如纵梁、横梁和强化件。

DP450和DP500钢种可用于外露件,且比标准钢种的抗凹陷能力高20%,具有15%的减重潜力。

目前,阿赛洛能够提供DP580、DP750等级别的热轧双相钢板,DP450、DP500、DP600、DP780和DP980等级别的冷轧及镀锌钢板。

新日铁冷轧双相钢板供货级别覆盖了490~1270MPa的七个级别,其中DP490、DP540、DP590、DP780、DP980、DP1180五个级别可供电镀锌钢板,DP590、DP780、DP980三个级别可供热镀锌钢板[7]。

蒂森也能够提供500MPa、600MPa两个级别的热浸镀锌、合金化镀锌和电镀锌钢板。

JFE公司成功开发了780MPa和980MPa 级别的合金化热镀锌双相钢,Mittal公司也成功生产了合金化热镀锌双相钢DP590、DP780、DP980和热浸镀锌双相钢DP600、DP7802[8]。

双相钢在汽车上的应用2 双相钢的发展双相钢的第一个专利是1968年在美国提出的。

Hayami和Furukawa对这类钢的显微组织,化学成分、机械性能和成形性做了完整的描述以后,双相钢的巨大潜力才被人们所认识。

它为汽车减轻自重、高强度冲压构件的和简化冲压工艺,开辟了一条崭新的路径。

1978年,Coldren和Tither研制了新的双相钢。

这种双相钢的组织可以通过控制终轧温度和盘卷前的冷却速度而获得,不需要临界区退火处理,因而定名为“ARDP”即“轧制双相钢”。

这类双相钢的典型化学成分为:0.07C—0.90Si-1.20Mn—0.06Cr—0.04Mo。

其工艺过程是:将25mm厚的板坯重新加热到1539K,保温1时后,控轧到2.5mm厚,从终轧温度(1123K)以28K/秒的冷却速度冷到盘卷温度(873K)一“盘卷窗”,在盘卷前大约有80%(体积分数)的铁索体形成,然后在盘卷冷却中,使未转变的残余奥氏体转变为回火马氏体。

日本对双相钢的研究和应用进行了大量工作,其生产和应用方面住世界上层领先地位。

最初日本双相钢的生产多采用临界区退火生产。

在1978年前后,一些钢公司建成并投产了由计算机控制的水淬连续退火生产线;所采用钢种多为普通低碳钢或低碳锰钢,经严格控制的退火工艺和水淬处理后进行回火,以改善延性并使组织稳定。

随后在日本也开展了热轧双相钢的研究。

但日本的“轧制双相钢”的成分与美国不同,其合金含量很少,多为低碳Si-Mn钢或Mn—Cr钢,终轧后迅速冷却(如水冷)到Ms点以下进行盘卷3。

3双相钢的研究现状41.2双相钢的发展与应用1.2.1国外双相钢发展与应用概况目前世界上主要发达国家汽车工业的发展,尤其是轿车生产的迅速发展,产生了两个主要问题:一是汽车数量增多,车速提高,车祸增多。

因此要求提高汽车安全性,重要措施之一是增强汽车构件的性能;二是当今世界资源短缺和能源紧张。

因此要求汽车降低油耗、节约能源。

而降低油耗的一个重要方法是减轻汽车自重,即使汽车轻量化[19、20]。

对汽车油耗和自重关系的最新研究表明:汽车油耗与自重成线性关系,如汽车自重降低10%,在其他条件不变的情况下,则至少可使汽车油耗降低5%[21]。

可见降低汽车自重是降低汽车油耗的简单而行之有效的方法。

减轻汽车自重要求汽车工业采用高强度的新材料,而双相钢的优良性能正好满足了汽车减重的要求。

北美、日本、西欧目前处于双相钢研究和生产发展的前沿。

北美(美国和加拿大)生产的热处理双相钢含有一定的合金元素,多以周期退火炉生产。

热轧双相钢以美国克里马克斯铝公司开发的Mn-Si-Cr-Mo系为代表。

美国开发的Fe-Si-C系的FERMAR牌号的双相钢筋在预应力混凝土中使用时,由于其延性好而在混凝土中具有良好的相容性和能量吸收能力,可提高强度20%-40%。

加州大学G·托马斯教授在双相钢棒材、线材以及后道冷加工工序方面作了大量研究,并用于汽车轮胎钢丝,其强度和韧性均能满足要求。

日本目前在双相钢的生产方面处于领先地位。

这主要是因为日本拥有先进的轧钢和热处理设备,特别是大型连续退火生产线。

起初日本以生产热处理双相钢为主,其钢种多系低碳钢或碳锰钢,在连续退火生产线上生产。

后来开始研制低合金热轧双相钢,以满足汽车工业对一些厚规格双相钢的要求。

新日铁公司用“双相轧制工艺”,生产低合金Si-Mn钢热轧双相钢。

日本川崎制铁开发了以TiN沉淀强化铁素体基体的热轧双相钢,具有好的拉伸翻边成型性。

目前日本至少有5个钢铁公司已经生产出双相钢,其中有川崎制铁、神户制铁、日本钢管、住友金属和新日铁。

这些公司生产的双相钢中,强度级别低的、薄规格的主要用于制作车身外部面板、车盖板、车顶内板、门外部面板、行李盖板等,以改善冲压成形性和压痕抗力;强度级别高的钢用于撞击横梁、保险杠加强体、车轮的轮辐和轮盘,以减薄规格,降低路面噪声和汽车总重量,从而降低油耗。

西欧有不少钢厂和汽车厂进行了双相钢的研制和试用,其钢种和工艺与北美相似。

德国的克鲁伯(Krupp)等公司将双相钢的研究作为其开发方向[22]。

意大利的特柯赛德公司已用热轧双相钢制成菲亚特131汽车车轮,用热处理双相钢制成AIFA汽车挡风板和加强体构件,其车轮疲劳试验结果表明,双相钢的疲劳寿命是普通钢的1-2倍。

法国、德国、英国都在生产和研究双相钢方面作了大量工作,并用于汽车制造业中各种复杂形状的冲压件。

1.2.2国内双相钢发展与应用概况我国在双相钢的研一制方面起步较晚,一些科研、教学和生产单位从1978年开始对双相钢的变形特性、轧制变形模式、强化原理及断裂特性进行研究。

目前,我国生产双相钢的厂家主要有鞍钢、武钢、本溪钢厂和宝钢。

我国的高强度汽车冲压用钢板同样经历了一个发展历程。

一汽、二汽、上汽等汽车厂,逐步用高强度且成形性好的新一代钢种(包括双相钢)代替高屈服点的普通高强度低合金钢板来生产汽车横梁、纵梁等零部件。

鞍钢在“七五”期间用罩式炉退火开发并研制出540MPa级冷轧双相钢薄板,冲制不同型号的汽车零件三万余件,合格率为100%,全部装车使用[23]。

武汉钢铁公司研制了RS50和RS55热轧双相钢和S070Mn冷轧双相钢。

RS50和RS55用于制造Cherokee吉普的车轮和东风卡车车身的横梁。

与日本同类钢相比,强度、塑性、屈强比基本相当,用于CA141型5t载重汽车上的零件经试验其冲压性能良好。

将RS55钢用于轻型汽车的车架、横梁、纵梁、轮辐、备胎压板等,试验结果良好[15]。

本溪钢铁集团公司与沈阳金属研究所合作研制了热轧双相钢板[18],主要是Si-Mn-Cr-Mo系钢,热轧后直接卷取,σb=590~630MPa,σs=370MPa,δT=25%~29%。

宝钢在1992年试轧了一炉双相钢,用2050热连轧机组轧制两种厚度规格(2.75mm 和4.00mm)的热轧双相钢,用于北京吉普车的车轮。

目前,宝钢可提供多个强度等级的冷连轧双相钢钢板和钢带以及热镀锌和电镀锌双相钢产品。

采用CAPL连退工艺生产双相钢时,产品的性能与其显微组织密切相关,而合金元素含量、初始显微组织、热处理工艺制度等因素又影响了显微组织的形成。

双相钢一般作为高强度汽车板产品,其碳含量和合金元素(尤其硅锰元素)添加量受到诸如生产成本、涂镀性能、焊接性能等因素限制。

因而其临界区冷却时为形成马氏体相所需的临界冷却速率增大,而如前节所述,2030连退生产线对一般钢种冷却能力在30~60℃/s,这样就限制了2030CAPL连退生产线对高强双相钢产品的生产能力5。

目前为止,我国已开发成功了抗拉强度级分别为540MPa、590MPa和640MPa等级别的双相钢。

(有待补充)4双相钢的生产工艺6由低碳钢或低合金钢经两相区退火或控制轧制而得到的,主要由铁素体(F)和马氏体(M)所组成的钢叫双相钢[13]。

从原理上讲,获得双相组织的方法可分为两大类[9]:第一类,最终组织有加热条件控制,即取决于铁碳平衡相图。

冷却条件只是保证奥氏体不至于分解成非马氏体型产物。

这一类主要有亚温淬火,即将热轧、冷轧材料锻造后的坯料在(α+γ)两相区短时间加热后强烈冷却,得到铁素体和无序分布马氏体岛组织。

而另一类的最终组织由冷却条件控制,即决定于材料的奥氏体冷却转变曲线,其加热条件仅保证奥氏体形成。

这一类主要有:①台阶淬火,钢材完全奥氏体化后冷却到两相区保温,然后快速淬火。