SOFC电解质薄膜制备技术研究进展

固体氧化物燃料电池(SOFC)――(二)电解质

固体氧化物燃料电池(SOFC)――(二)电解质3、SOFC电解质中国专利申请/授权情况SOFC电解质国内研究情况,类似于SOFC,申请人也是科研院所和高等院校。

(1)国内机构申请/授权这里作者介绍一些已经公开的国内机构申请的发明专利:A、标题:一种固体氧化物燃料电池用氧化锆电解质薄膜材料和其制备方法出处:CN1469501A (申请日:2002年9月9日授权公告日:2005年6月1日) ZL专利号:02129594.8专利权人:彭苏萍;韩敏芳该项已获国家知识产权局授权的发明公开了一种大尺寸的稳定氧化锆陶瓷薄膜材料,该薄膜材料的长度、宽度至少50~300毫米、至少50~300毫米,厚度为0.02~0.2毫米。

该发明还提供稳定氧化锆陶瓷薄膜材料的制备方法,包括成型和烧结步骤,其特征在于在成型时采用纳米粉体例如纳米YSZ粉体为原料,纳米粉体性能为:一次粒子粒度15~50nm,比表面10~70m2/g;二次粒子85%以上集中在0.10~0.60μm微米之间,并于0.3~0.4μm处呈现主峰值。

B、标题:一种抗积碳高效的中温固体氧化物燃料电池电解质及其制备方法出处:CN1560951A (申请日:2004年3月5日授权公告日:2006年3月1日) ZL专利号:200410028514.4专利权人:厦门大学该项已获国家知识产权局授权的发明公开了一种抗积碳高效的中温固体氧化物燃料电池电解质及其制备方法,电解质为致密或多孔的锶、镁和钴或铁,镍掺杂的镓酸镧混合导体材料,其组成为La0.8Sr0.2Ga0.8Mg0.2-x M x O3(M=Co,Fe,Ni,x=0.05~0.15),混合导体的氧迁移数为0.99~0.6,致密度大于90%。

利用致密或多孔的混合导体材料作为电解质,控制二甲醚燃料电池阳极以及电解质上的积碳。

当材料具有一定的氧离子-电子混合电导时,氧气可以自发地从高氧分压端通过混合导体材料选择性地扩散到低氧分压端,扩散的氧可以有效地氧化阳极、阳极一侧电解质表面的积碳物种,消除积碳。

固体氧化物燃料电池的研究及其应用前景

固体氧化物燃料电池的研究及其应用前景固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)是指一种基于氧化物电解质的能源转换设备,具有高效率、低污染等优点,是解决能源和环境问题的重要途径。

SOFC的研究从20世纪60年代开始,经过几十年的发展,已经进入了工程应用阶段,具有广泛的应用前景。

一、SOFC的原理及特点SOFC是一种通过将氢、甲烷等燃料在电解质中氧化释放电子,并在电流作用下合成水和CO2的化学反应实现能量转换的设备。

氧化物电解质材料一般为ZrO2、Y2O3、Sc2O3等,核心部件是阳极、阴极、电解质和电极间隔等。

SOFC的输出电压高,能达到1.2V以上,而且效率高达50%-70%以上,远高于传统燃烧能源转化的效率。

除此之外,SOFC还具有以下特点:①燃料多样性,可利用天然气、甲烷、乙醇、乙烷等多种化合物;②低污染,SOFC的化学反应产物主要是水和二氧化碳,排放可控制在很小的范围内;③稳定性高,SOFC的耐久性好,可以工作数万小时而未出现显著的性能下降;④噪音低,没有传统燃烧式发电机的噪音和振动;⑤经济性好,SOFC的综合能量转化效率高,可以降低能源成本。

二、SOFC技术研究的进展随着燃料电池技术的不断发展,SOFC研究的重点逐渐由基础研究及单电池研究转向系统研究和工程应用,进展迅速。

在电解质和电极材料、微观结构及界面反应、高温氧化、堆设计和制造等方面有了很大的突破,SOFC的稳定性和耐久性得到了显著提升。

1. 电解质和电极材料电解质材料是SOFC的核心,其稳定性和离子传导率等性能直接影响SOFC的性能。

目前电解质材料主要有ZrO2、Y2O3、Sc2O3等氧化物,其中YSZ(Yttria Stabilized Zirconia)最为常用。

除此之外,还有钙钛矿型氧化物、氧化铈等新型电解质材料,其离子传导率、热膨胀系数等性能均有明显优势。

阴阳极材料是SOFC电子和离子传输的重要通道,其耐腐蚀性和导电能力等性能对SOFC的工作性能和寿命均有影响。

sofc制备工艺流程

sofc制备工艺流程

《sofc制备工艺流程》

固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)是一种高效、环保的能源转换设备,其制备工艺流程经过多年的研究和发展逐渐完善。

下面就是sofc制备工艺流程的简要介绍:

1. 原料准备:制备SOFC的首要步骤是收集和准备所需的原料,包括阳极、阴极、电解质材料等。

这些原料通常是粉末状的,需要经过精细的加工和混合以获得所需的化学成分和颗粒大小。

2. 制备阳极、阴极和电解质:将原料经过干压、成型、烧结等工艺进行制备,得到阳极、阴极和电解质的基本结构。

这些材料具有高温稳定性和导电性,是SOFC的主要组成部分。

3. 组装:将制备好的阳极、阴极和电解质组装在一起,形成SOFC的电池单元。

在这个步骤中,需要考虑各个部件的匹配

和连接方式,确保电池单元的稳定性和性能。

4. 包覆电极:对电池单元进行包覆处理,包括保护层、导电层等,以增强电池的稳定性和导电性能。

这个步骤需要严格控制温度和气氛条件,确保包覆层的质量和均匀性。

5. 测试和调试:对制备好的SOFC进行测试和调试,包括性能测试、耐久性测试等。

通过这些测试可以评估SOFC的工作状态和性能指标,发现和解决可能存在的问题。

SOFC制备工艺流程的完善和优化对于SOFC电池的性能和成本都具有重要意义。

随着材料和制备工艺的不断进步,SOFC 电池将会在能源供应领域发挥越来越重要的作用。

国外SOFC研究机构及研发状况

硅酸盐学报· 542 ·2010年国外SOFC研究机构及研发状况彭珍珍1,杜洪兵1,陈广乐1,郭瑞松2(1. 北京中材人工晶体研究院有限公司,北京 100018;2. 天津大学,先进陶瓷与加工技术教育部国家重点实验室,天津 300072)摘要:在简单介绍固体氧化物燃料电池(solid oxide fuel cells,SOFCs)堆结构的基础上,重点详细介绍几个世界级具有堆发电能力的机构及其研发状况,指出研发机构与大型企业集团联合开发、锁定目标、重点突破是目前各发达国家研究的特点。

关键词:固体氧化物燃料电池;电池堆;管式结构;板式结构;研究机构;输出功率密度;综合评述中图分类号:TM911.4 文献标志码:A 文章编号:0454–5648(2010)03–0542–07FOREIGN RESEARCH ORGANIZATIONS AND THEIR DEVELOPMENTS IN SOFCTECHNOLOGIESPENG Zhenzhen1,DU Hongbing1,CHEN Guangle1,GUO Ruisong2(1. Research and Development Center, Research Institute of Synthetic Crystals, China National Materials Group Corporation,Beijing 100018; 2. School of Materials Science and Engineering of Tianjin University, Key Laboratory of Advanced Ceramics and Machining Technology, Ministry of Education, Tianjin University, Tianjin 300072, China)Abstract: Based on brief introduction of solid oxide fuel cells (SOFCs) stack designs, the current status of SOFC stack research and development in the most famous authorities and institutes over the world is reviewed. It is pointed out that the association of institutes and enterprises, focusing targets, and addressing certain technical barriers are the main features of the current SOFC research around the world.Key words: solid oxide fuel cell; stacks; planar; tubular; organizations; output power density; review固体氧化物燃料电池(solid oxide fuel cells,SOFCs)是将燃料中的化学能直接转化为电能的一类电化学装置,具有系统设计简单、能量转换效率高、环境友好、规模弹性大及寿命长等优点,被公认为21世纪的绿色能源。

固体氧化物燃料电池(SOFC)

固体氧化物燃料电池(SOFC)及其发展摘要:固体氧化物燃料电池是将燃料中的化学能直接转化为电能的电化学装置,具有高效率、零污染、无噪声等特点。

它可以为民用、贸易、军事和交通运输等提供高质量的电源。

这一技术的成功应用对于缓解能源危机、满足对电力数目和质量的需求、保护生态环境和国家安全都具有重大的意义。

本文简略地介绍了固体氧化物燃料电池及现状和存在的题目,并提出了值得深进研究的课题。

关键词:固体氧化物燃料电池(SOFC),现状,发展1.固体氧化物燃料电池发展背景燃料电池的历史可以追溯到1839年,SOFC的开发始于20世纪40年代,但是在80年代以后其研究才得到蓬勃发展。

以美国西屋电气公司(Westinghouse Electric Company)为代表,研制了管状结构的SOFC,用挤出成型方法制备多孔氧化铝或复合氧化锆支撑管,然后采用电化学气相沉积方法制备厚度在几十到100μm的电解质薄膜和电极薄膜。

1987年,该公司在日本安装的25kW级发电和余热供热SOFC系统,到1997年3月成功运行了约1. 3万小时;1997年12月,西门子西屋公司(Siemens Westinghouse Electric Company)在荷兰安装了第一组100kW管状SOFC系统,截止到2000年底封闭,累计工作了16 ,612小时,能量效率为46 %;2002年5月,西门子西屋公司又与加州大学合作,在加州安装了第一套220kW SOFC与气体涡轮机联动发电系统,目前获得的能量转化效率为58 %,猜测有看达到70 %。

接下来预备在德国安装320kW 联动发电系统,建成1MW的发电系统,预计2005年底,管状结构SOFC走向贸易化。

同时,日本三菱重工长崎造船所、九州电力公司和东陶公司、德国海德堡中心研究所等也进行了千瓦级管状结构SOFC发电试验.另外,加拿大的环球热电公司( Global Thermoelectric Inc. ),美国GE、Z2tek 等公司在开发平板型SOFC上取得进展,目前正在对千瓦级模块进行试运行。

一种新型的水系流延工艺制备中温SOFC电解质YSZ薄膜

关键词 单步球磨 , 水系流延 ,Y Z S F 8 S ,O C

收稿 日期:0 9 1— 8 2 0 - 1 1

基金项 目: 国际科技合作项 目( 编号 :09 F S20 ; 20D A I1 )江西省自然科学基 金( 编号 : 0G C 00 2  ̄ Z O1 ) 0

通讯联系人 : 罗凌虹, - a : o n h n @ s g I. g n E m il l g o g tn ha r. lu i i Io c

第 3 卷第 2 1 期

21 00年 6月

《 陶瓷学报》

J 0URNAL 0F CERAM I CS

VO. 131. o 2 N . J n. 01 u 2 0

文章编号:0 0 2 7 (0 0 0 - 15 0 10 - 2 8 2 1 )2 0 8 — 5

一

种新型的水 系流延工艺制备 中温 S C电解质 Y Z薄膜 OF S

2 实 验

. 但水的表面张力比有机物的表面张力大 , 致使浆料变 2 1 实验试 剂

的更具敏感性, 不易控制工艺。以上两种流延成型工 艺, 都需要采用两次球磨工艺才能达到完全分散浆料

实 验 采 用 摩 尔 分 数 为 8 Yo 稳 定 的 ZO % 2。 r2 (S , Y Z 九江微亿 , . D 0 m) 为原料 , 分散剂采用聚 丙烯酸(A Mw 50 )采用氨水调节 p P A, = 00 , H值 , 粘结 的 P A乳液 B 17 。消泡剂采用专业消泡剂等。 A 一 00

SOFC

美国阿贡国家实验室还研究开发了叠层波纹板式 SOFC 电池堆,并开发出适合于这种结构材料成 型的浇注法和压延法。 这种结构可省去支撑体,使电池能量密度显著提 高,是比较有前途的SOFC结构。

SOFC国内外研究与开发现状

管型SOFC是目前最接近商业化的 SOFC发电技 术。西门子-西屋(Siemens Westinghouse)动力公司 (SWPC)是高温管式SOFC技术的先锋。 该公司已经制造和运行了多套标称功率至 220 kw 的完整电站系统。 如该公司于 1998 年 3 月生产了置于南加利福尼亚 Edison 的 25kw 联合循环 SOFC 发电系统;于 2001 年在荷兰成功地完成了 100kw 电站的连续 16612h 的运行试验;薄壁多孔支撑管型SOFC单电池已经 连续试验运行7年以上(>69000h)。

目前该公司已经形成 l Mw/ 年的生产能力,并 开始向市场提供5kw汽车辅助电源。 在欧洲,包括德国、法国、荷兰、英国、西斑 牙、丹麦等多个国家开展 SOFC 的研究与开发。 主要研究进展如下表所示。

技术开发课题

SOFC 处于技术不很成熟的阶段,要进入实用化还有 很多难题需要解决.综合起来有下面的几个方面。

高温下可以允许使用不纯的燃料气体,使 SOFC 与洁 净煤发电技术可以结合起来, FC 反应释放的热量可 以供煤气化和烃类合成所需的能量。 燃料的纯度要求不高使 FC 在使用诸如柴油、甚至煤 油等重燃料操作方面极具吸引力。以天然气为燃料的 发电厂则完全可以免去脱硫系统。

• 电解质稳定:固体电解质通常很稳定,固体电解质 的组成不随燃料和氧化剂的组成而变化的。由于没有 液相的存在,避免了腐蚀和电解液泄漏的发生。

目前 SWPC 电池的预期寿命为 l0 年,未来商品化 50FC发电系统的寿命预计达到10一20年。 此外,该公司为了降低制造成本和提高电池组的输 出功率密度,已用空气极支撑结构替代多孔支撑管 结构。除了 SWPC 和日本的几家公司外,国际上 SOFC 的研发主流是中温 SOFC 电池组的研制与新 材 料 的 开 发 。 加 拿 大 的 Global 热 电 公 司 在 中 温 SOFC研发领域具有举足轻重的地位。 Global的研 发方向为中温平板型 SOFC,主要面向分散供电、 家庭热电联供市场。

sofc制备工艺流程

sofc制备工艺流程Solid oxide fuel cell (SOFC)是一种高效且环保的能源转换设备,可以将化学能直接转化为电能。

其制备工艺流程包括以下几个关键步骤:材料选择、材料形成、组件制备和装配。

首先,在SOFC制备中,需要选择适合的材料,包括阳极、阴极和电解质。

阳极通常使用镍-YSZ(氧化钇稳定的氧化锆)复合材料,而阴极通常使用层状钙钛矿材料。

电解质通常选择氧化电解质材料,如氧化钇稳定的氧化锆或氧化钇稳定的氧化铈。

其次,为了形成SOFC,需要先制备材料的形状。

阳极和阴极通常是薄片形状,可以通过注浆或堆叠层压的方式制备。

电解质可以通过浆料注浆或高温烧结的方式制备。

制备过程中需要确保材料形状的精确性和均匀性,以确保最佳性能。

然后,制备好的阳极、阴极和电解质需要组装成SOFC堆。

首先,阳极和电解质要分别在高温下烧结,以确保它们的致密性和稳定性。

然后,将阳极和电解质层叠在一起,并加上阴极层。

这个过程可以通过层压或涂覆的方式完成。

最后,组件的装配是SOFC制备的最后一步。

之前制备好的SOFC堆需要放入金属或陶瓷支撑结构中,以提供机械支撑和电气连接。

同时,还需要将燃料和氧气的进出口连接到阴极和阳极,以确保反应物的供给和产物的排放。

整个SOFC制备工艺流程需要严格控制每个步骤的条件和参数,以保证SOFC的性能和稳定性。

例如,在材料选择中,需要考虑材料的导电性、热稳定性和化学稳定性。

在制备过程中,需要控制烧结温度和时间,以确保材料的致密性和稳定性。

在组装过程中,需要确保组件的准确堆叠和良好的接触。

总而言之,SOFC的制备工艺流程包括材料选择、材料形成、组件制备和装配。

通过严格控制每个步骤的条件和参数,可以制备出高效且稳定的SOFC,为清洁能源转换提供可靠的解决方案。

发现中温SOFC用新型电解质材料!仅通过一次实验

发现中温SOFC用新型电解质材料!仅通过一次实验

本文1056字,阅读约3分钟

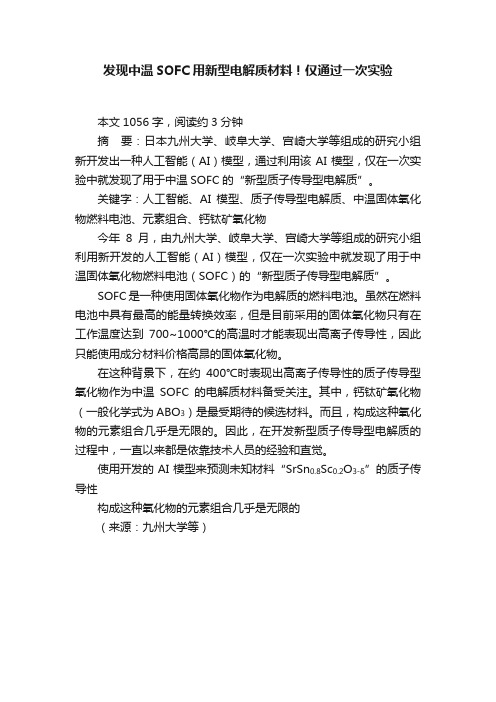

摘要:日本九州大学、岐阜大学、宫崎大学等组成的研究小组新开发出一种人工智能(AI)模型,通过利用该AI模型,仅在一次实验中就发现了用于中温SOFC的“新型质子传导型电解质”。

关键字:人工智能、AI模型、质子传导型电解质、中温固体氧化物燃料电池、元素组合、钙钛矿氧化物

今年8月,由九州大学、岐阜大学、宫崎大学等组成的研究小组利用新开发的人工智能(AI)模型,仅在一次实验中就发现了用于中温固体氧化物燃料电池(SOFC)的“新型质子传导型电解质”。

SOFC是一种使用固体氧化物作为电解质的燃料电池。

虽然在燃料电池中具有最高的能量转换效率,但是目前采用的固体氧化物只有在工作温度达到700~1000℃的高温时才能表现出高离子传导性,因此只能使用成分材料价格高昂的固体氧化物。

在这种背景下,在约400℃时表现出高离子传导性的质子传导型氧化物作为中温SOFC的电解质材料备受关注。

其中,钙钛矿氧化物(一般化学式为ABO3)是最受期待的候选材料。

而且,构成这种氧化物的元素组合几乎是无限的。

因此,在开发新型质子传导型电解质的过程中,一直以来都是依靠技术人员的经验和直觉。

使用开发的AI模型来预测未知材料“SrSn0.8Sc0.2O3-δ”的质子传导性

构成这种氧化物的元素组合几乎是无限的

(来源:九州大学等)。

固体氧化物燃料电池YSZ电解质薄膜的制备方法概述

固体氧化物燃料电池YSZ电解质薄膜的制备方法概述固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)是一种将燃料氧化释放的化学能直接转换成电能的全固态化学发电装置. 由于SOFC 具有转换效率高、环境友好和燃料适应范围广等优点,一直是国际上研究的热点.SOFC 由阴极、阳极和介于阴阳极之间的固体电解质层组成. 常用的电解质材料是氧化锆,但纯氧化锆的氧离子导电性很差,一般采用掺杂的办法来提高其导电性,掺杂材料主要有CaO, MgO, Sc2O3, Y2O3 和某些稀土氧化物. 尽管氧化钇掺杂的氧化锆(Yttria-Stabilized Zirconia, YSZ)导电能力不是最高,但其抗氧化还原的稳定性好,价廉易得,并且在高温下具有足够高的氧离子导电率、良好的化学稳定性和机械性能, 因而被广泛应用于制备SOFC 的电解质薄膜[2]. 作为一种实用的电解质薄膜,除了要求有足够高的氧离子电导率外,还要求有良好的气密性,以起到既传导氧离子又分离空气、燃料的作用.为了降低对电池材料的要求和减少加工的复杂性,固体氧化物燃料电池正朝着低温下运行的方向发展(600~800o C)]. 但在低温下,YSZ 的电导率迅速下降,这可以通过减小 YSZ 电解质薄膜的厚度得以解决,但薄膜厚度减小后,薄膜会因为表面张应力造成开裂,气密性很难保证. 此外,在 YSZ 薄膜制备过程中,加工温度过高会引起电解质材料和电极材料在界面处发生反应. 因此在低温下制备薄且致密的 YSZ 电解质薄膜是制备 SOFC 的关键工艺.根据前驱体所处的不同状态,YSZ 电解质薄膜制备方法大体上可以分为三类:气相法、液相法和固相法.一.气相法(1)化学气相沉积-电化学气相沉积(CVD-EVD)化学气相沉积(CVD)和电化学气相沉积(EVD)是两种主要的制备 YSZ 电解质薄膜的方法,但这两种方法并不是相互独立的,它们是密切联系、顺次发生的. EVD 过程是 CVD 过程的必然结果,CVD 过程是 EVD 过程的必要准备. 在化学气相沉积过程中,YSZ 的前驱体四氯化锆(ZrCl4)和三氯化钇(YCl3)加热挥发成为蒸气后,从气流主体扩散到多孔基质的一侧表面,而氧化剂(常用氧气或水蒸汽)在基质的另一侧表面扩散. 两股气流最后在基质的孔隙处相遇并发生反应(1)和(2)或(3)和 (4),生成的 YSZ 晶体沉积在孔壁上. 最终,随着 YSZ晶体的生长,基质中的孔将被关闭,化学气相沉积过程就此结束,电化学气相沉积过程从此开始. 在电化学气相沉积过程中,氧气或水蒸汽从 YSZ 电解质表面得到电子,变成氧离子(O2–).ZrCl4 + O2 = ZrO2 + 2Cl2 , (1)2YCl3 + 3/2O2 = Y2O3 + 3Cl2 ,(2)ZrCl4 + 2H2O = ZrO2 + 4HCl , (3)2YCl3 + 3H2O = Y2O3 + 6HCl . (4)由于 YSZ 电解质内部存在氧空位,氧离子通过这些空位发生一系列跃迁,最后到达YSZ 电解质的另一侧表面与四氯化锆和三氯化钇前驱体发生电化学反应(5)和(6),反应释放的电子经基质表面传递给另一侧的氧气或水蒸气,完成电子的闭路循环.ZrCl4 + 2O2– = ZrO2 + 2Cl2 + 4e , (5)2YCl3 + 3O2– = Y2O3 + 3Cl2 + 6e. (6)当氧化钇掺杂进入氧化锆时,晶格中锆原子被钇原子取代,当 2 个 Zr4+被 2 个 Y3+所取代,相应地 4 个 O2–被 3 个 O2–取代,从而空出一个 O2–位置,这样在晶格中就产生了一些氧离子空位[4]. 氧空位提供了氧离子穿过 YSZ 电解质层的隧道,这种隧道使氧离子穿过电解质层成为可能,而薄膜两侧氧气的浓度差则使这种可能得以实现. 化学气相沉积后,只是基质内部的空隙被 YSZ 晶体封闭,而电化学气相沉积后,基质表面完全覆盖了一层 YSZ 薄膜. 图 1 是 CVD 和 EVD 过程的示意图.CVD–EVD 是一种比较成熟的制备 YSZ电解质薄膜的方法. Siemens–Westinghouse 公司已成功地用这种方法制备出管式 SOFC,并已经开始了商业化. 该公司的一项专利技术是以一根发热棒作为热源插入到SOFC 的支撑管中,以保证径向温度的均匀分布[6]. 利用这种方法,将 YSZ 薄膜沉积在不同的基质上,可以制备出复合阳极(如 Ni/YSZ, Ru/YSZ 等)]、复合阴极(如 LSM/YSZ)和连接板等.这种方法的优点是可以在基质表面获得一层致密、成份均一、厚度均匀的薄膜. 沉积得到的 YSZ 电解质薄膜牢固地附着在基质上. 此外,薄膜的厚度可以很容易地通过控制沉积温度和时间来调节. 缺点是反应温度高、气体腐蚀性强(反应过程中要释放出氯气或氯化氢气体)、沉积速度慢、反应装置复杂、生产成本高. 为了解决这些问题,人们对这种方法进行了不同的改进.Garcia等提出的一种改进方法是金属有机化学气相沉积(MOCVD). 这种方法使用锆和钇的有机物作为前驱体. 他们使用的金属有机物是 Zr(thd)4 和 Y(thd)3, 其中 thd 代表2,2,6,6–四甲基–3,5–庚二酮. 采用这种方法在涂有多孔氧化铝基质的 LSM(锰酸镧锶)电极上沉积得到了立方 YSZ 电解质层,并在此基础上组装了Ag/YSZ/LSM/氧化铝多层电池. 经测试, 电池的氧气输送速率足以满足SOFC 的要求. Giuseppe 等[11]进一步对该方法进行了改进,提出了一种等离子强化金属有机化学气相沉积(PE–CVD),他们以四丁氧基氧化锆(ZrTB)和二氢氧化六氟乙酰丙酮合钇(Y6FA) 作为前驱体,当基质表面的平均孔径小于 1~2 µm 时,在 NiO–YSZ 多孔基质上沉积得到了一层致密无裂纹的 YSZ 薄膜. 金属有机化学气相沉积的特点是制备温度都比较低,但原料不易得到. 另一种改进的方法是由 Etsell 等[12]提出的极化电化学气相沉积法(PEVD). 通过在YSZ 电解质薄膜两侧外加一个直流电源以增强氧离子穿过固体电解质层的驱动力,他们在多孔金属 Pt 上沉积了一层致密的厚度不足 1 µm 的 YSZ 薄膜. 这层薄膜同 Pt 电极紧密接触,使电池的内阻有所降低,同时增强了界面的耐热疲劳性. 由于薄膜完全覆盖在金属电极表面,这样就避免了金属电极在恶劣的SOFC 操作环境中遭受气化损失、烧结和中毒. 由 PEVD 方法制备的复合电极组装而成的 SOFC 有更高的导电性、更低的超电势和更长的耐久性. 这种方法特别适用于在高纵横比和不规则形状的金属电极上沉积 YSZ 薄膜. EVD 和 PEVD 的区别见图 2.目前这种方法主要用于制备管式 SOFC 的电解质薄膜. 但是由于 CVD–EVD 固有的缺点(如沉积速度慢、生产成本高等),使人们不得不寻求其它的制备方法.(2)脉冲激光沉积法该方法利用激光的高能冲击,使靶表面的物质发生气化或原子化,溅射并沉积在基板上. 基板通常加热到 500~700o C 以沉积得到高质量的结晶薄膜. 其原理与溅射涂层法类似,只是能量源有所不同. 图 4 是脉冲激光沉积原理图.Caricato 等使用频率为 10 Hz 的 KrF 受激激光束(波长 248 nm,脉冲时间 30 ns),室温图 4 脉冲激光沉积原理图下在硅基质表面上溅射沉积了 YSZ 薄膜. 沉积在低氧气压力(1.10 Pa)下进行,最后得到了均一、无裂纹、表面光滑的 YSZ 非晶薄膜. Hobein等[20]使用频率为 30 Hz 的 KrF 受激准分子激光束轰击 8YSZ(Y2O3 含量为 8%, mol)的靶,在多孔的 NiO/YSZ 基板上得到了 YSZ薄膜,厚度为 1~2 µm. 沉积在氧气氛中进行,系统总压保持在 1×10–3 Pa,靶与基板间的夹角为 45o,基板加热到 500~600o C.采用脉冲激光沉积法沉积多组份复合物时能保证其化学计量比和膜组成的均一性. 但该方法沉积速度慢,成膜质量差且需要特殊的设备和高真空,生产成本高,不利于大规模工业化. 该方法适用于常规方法不能沉积的高熔点金属及其氧化物.二.液相法(1)溶胶–凝胶法该方法是以锆和钇的盐溶液作为前驱体,使其水解后变成溶胶,溶胶失水后成为凝胶,在凝胶中加入一定量的溶剂调节其粘度,使之具有一定的流动性. 而后采用浸渍提拉或旋转涂膜技术使凝胶均匀地涂在基质表面,经预烧后得到一层干燥的薄膜. 多次涂敷后再煅烧以获得致密的YSZ 薄膜.Chen 等使用ZrOCl2.8H2O 和Y(NO3)3.6H2O 为原料,经热重分析后按摩尔比Zr:Y=0.84:0.16 配成水溶液,加入乙二醇和甘氨酸使其变成溶胶后,在 80o C 下干燥除去水份和其它挥发份变成凝胶. 采用旋转涂膜法将凝胶涂敷在基质表面,先在 320o C 下预烧,然后经600o C 煅烧后在光滑的硅基质表面涂敷了一层致密、无裂纹的 YSZ 薄膜. 一次性涂敷的厚度在 0.1~0.3 µm 之间. 在多孔的 LSM 基质表面经过 14 次旋转涂敷后制备了厚度约为 0.8 µm 的连续致密的 YSZ 薄膜. 薄膜的离子电导和活化能与 YSZ 体材料大致相同,并且在薄膜中没有发现颗粒边界效应. 章天金等]以 Zr(C3H7O)4 和 Y(CH3COO)3 为前驱体,采用旋转涂膜工艺在单晶硅和石英等光滑基质上沉积了一层表面均匀致密、无裂纹、无针孔、圆球形颗粒均匀分布的YSZ 薄膜. 溶液浓度为0.4~0.5 mol/L,旋转涂敷的转速为3000~5000 r/min,涂敷时间 30 s,预烧温度 400o C,烧结温度 1050o C. 薄膜厚度均匀,膜厚约为 1.0 µm. Jang 等]以正丁醇锆和硝酸钇为前驱体,采用浸渍提拉工艺制备了YSZ 电解质薄膜. 最优提拉速率为 2 cm/min,YSZ 溶胶最佳浓度是 1.13 mol/L. 在氧化铈基质上涂敷 10 次以后,在 1400o C 下烧结 2 h,获得了厚度 2.0 µm、无针孔、无裂纹、无界面化学反应且完全致密的 YSZ 薄膜.溶胶–凝胶法的优点是加工温度低,组成均匀,能够在大面积基质上成型,成本低. 采用此方法制备的薄膜由于其精细结构和高密度,使其烧结温度比其它方法低. 在制备过程中,反应与成型同步进行,减少了加工工序. 这种方法的缺点是需要多次重复涂膜、预烧,费时费力,成膜效率低. 该方法适用于制备几微米厚的薄膜.(2)喷雾热解法这种方法是将钇和锆的混合盐溶液喷射到加热的基质表面,使液滴在基质表面发生热分解以获得相应的金属氧化物薄膜. 在喷嘴处施加足够高的压力使液滴散射开. 有3种不同的方法使液滴散射:喷射(使用高速气流冲击)、超声分散和静电分散. 不同的分散技术决定了不同的液滴尺寸分布、分散效率和分散角度. 图 5 是典型的喷雾热解示意图.喷雾热解的速率一般比较低,通常在 1~5 µm/h 左右. Setoguchi 等[24]以乙酰丙酮化锆和乙酰丙酮化钙为前驱体,用乙醇溶解后,使用喷雾热解工艺在 LSM 基质上沉积了一层氧化钙稳定的氧化锆(CSZ). 在重复多次喷涂、热解后得到了一层33 µm 厚的致密薄膜. 组装成电池后,在 1000o C 下,开路电压(OCV)达到 0.96 V,功率密度为 0.5 W/cm2.喷雾热解法所需的设备简单、廉价,因而成本低. 同时还具有成膜面积大、膜厚均匀、成膜速率快和膜厚易于控制等优点,适用于制备大型平板 SOFC 的电解质薄膜.三.固相法固相法是以 YSZ 粉末作为原料,配成悬浮液后沉积到基质表面这类方法的总称. 常用的方法有电泳沉积法、泥浆涂敷法、流涎成型法等.(1)电泳沉积法该方法是利用胶体的电泳性质来沉积薄膜的. 胶体由于具有巨大的比表面积,因而会有选择性地从溶液中吸附某种离子而带电. 在电场中,这些带电的胶体粒子就会发生定向移动,进而沉积在带有相反电荷的电极表面[25]. 要利用电泳技术将陶瓷粉末沉积在电极上,必须首先将其分散成悬浮液,然后使其表面带电. 电泳沉积法一般在非水溶液中进行,如果在水溶液中进行,因正负极之间的电位差较大,水会在电极表面发生电解,释放出氢气和氧气,从而在薄膜表面形成气孔,影响薄膜的气密性. 因此,电泳沉积通常选用有机溶剂,如醇和酮等. 为了使胶体表面带电,通常加入适量的碘作为成荷剂. 碘夺取醇或酮中的活泼α–H 原子,同时释放出质子,陶瓷粉末吸收质子后表面带正电,在电场的作用下向阴极发生定向移动并沉积在电极表面. 碘在悬浮液中的作用可以用以下两个反应来描述:CH3CH2OH + I2 = ICH2CH2OH + H+ + I– , (7)CH3COCH3 + 2I2 = ICH2COCH2I + 2H+ + 2I– . (8) Chen 等以乙醇、丙酮和乙酰丙酮作为溶剂,以碘作为成荷剂,在 LSM 和 LSM–YSZ 复合物表面沉积了一层均一、无裂纹、YSZ 颗粒紧密堆积的YSZ 生坯薄膜. 生坯薄膜经1250o C 烧结后得到了厚度约为 10 µm 的致密、无裂纹、无针孔的 YSZ 薄膜. Ishihara 等以丙酮或乙酰丙酮作为溶剂,采用电泳沉积法在 Ni–CSZ(Ni–CaO 稳定的 ZrO2)阳极上沉积了一层均匀、不透气的电解质层,其厚度不超过 10 µm. 以 LSM 为阴极组装成电池后,经测试,开路电压为 1.03 V,最大功率密度为 1.84 W/cm2. Ishihara 等在另一项研究[28]中以乙酰丙酮作为溶剂,以碘作为成荷剂,将YSZ 粉末超声分散后电泳沉积在LSM 阴极上. 为避免薄膜出现裂纹,重复沉积 6 次得到了不透气的薄膜. 以 Ni 作为阳极,以沉积了 YSZ 电解质层的 LSM 作为阴极组装成电池以后,经测试开路电压为 1.0 V,功率密度最大为 1.5 W/cm2.采用电泳沉积法的优点是设备简单、成本低;基质形状不受限制,可以在形状复杂的电极上成型;成膜快、适用于大规模加工;膜厚均匀且易于控制;可连续进料,料液循环利用,无污染物排出. 缺点是重复操作,沉积、煅烧循环次数多;沉积层中粉末团聚严重,导致烧结后团聚体之间的空隙较大. 该方法适用于基质形状复杂的大批量、连续化生产.(2)泥浆涂敷法这种方法一般是以水作为溶剂,加入分散剂后,将 YSZ 粉末分散于其中配置成浆状悬浮液,然后采用不同的涂敷操作将 YSZ 泥浆涂敷在基质表面,经烧结得到电解质薄膜,也可以使用醇、酯和芳烃等有机溶剂.Wang等用水将YSZ配制成泥浆后采用喷射涂敷的方法在NiO–YSZ基质表面涂敷了一层薄膜,在 1400o C 下烧结 4 h 后制备了复合阳极. 扫描电镜(SEM)的观察结果表明 YSZ 表面光滑、无针孔和裂纹,断面致密,厚度约为 3 µm. 在其表面再涂上一层以甘油作为分散剂的 LSM–YSZ 泥浆,在空气中退火后,构造出了 NiO–YSZ/YSZ/YSZ–LSM 电池. 经测试,该电池在 800o C 下的功率密度高达 0.85 W/cm2,表面电阻系数只有 0.071 Ω.cm2. 贺天民等[32]采用改进注浆法,以水作为溶剂,以阿拉伯树胶作为分散剂和粘接剂,经球磨、脱气后倒入空芯石膏模,待壁面形成的薄膜达到一定厚度时,将剩余的浆料倾出,烘干后脱模,在 1300o C 预烧后进行高温烧结,当烧结温度为 1650o C 时,相对密度达到了 96%. 利用这种方法制备的 3 节 SOFC 电池串联起来后,最大输出功率可达 2.2 W. 为了降低加工温度和提高薄膜致密性,贺天民等[2]又对上述方法进行了进一步改进,采用真空注浆法,仍然以水作为溶剂,分散剂改用吡啶,球磨后 400 目过筛,倒入石膏模中,对石膏模外壁抽真空,在空气压力的作用下,浆料中的水份透过石膏壁,而 YSZ 粉留在壁面形成一层薄膜. 由于这种方法增大了石膏模内外壁面的压差,提高了注浆成型的推动力,使颗粒间排列更加紧密,减少了坯体内的针眼和气孔,提高了坯体的致密度和强度. 在 1400o C 下烧结后,薄膜的相对密度达到了97%以上. 以氢气为燃料,单电池的最大开路电压为l.213 V,最大输出功率为 0.48 W. NexTech 和 Siemens–Westinghouse 公司[33]合作利用水热法合成的纳米YSZ 悬浮液,采用浸渍提拉法或喷射涂敷法在LSM 管状基质上沉积了一层致密化的 YSZ 薄膜,这样就省去了泥浆的配制步骤. 该方法的优点是可以不经 YSZ 煅烧工序,一步烧结即可成型,避免了 YSZ 粉末的团聚.泥浆涂敷法的优点是成本低、操作简单,缺点是表面收缩大、易开裂、溶剂蒸发时表面和内部易出现气孔和针眼. 这种方法适用于在多孔管状电极基质上涂敷 YSZ 电解质薄膜.四.评价与展望从总体上看,气相法因设备价格昂贵导致生产成本较高,液相法和固相法则较为经济. 液相法和固相法往往需要多次重复涂敷才能完成,气相法一般一次即可成型. 气相法和液相法可以使用钇盐和锆盐作为前驱体,反应和薄膜制备同步进行,而固相法则需要以YSZ 粉末作为原料. 具体地说,CVD–EVD 是比较成熟的成型方法,膜厚均匀,气密性好,但由于沉积所使用的各组份蒸汽压不同,因此每种组份的蒸发温度也不同,需要对不同组份的蒸发温度分别加以控制,这增加了系统的复杂性,同时CVD–EVD 生产成本比较高. 溅射涂层技术对被溅射出来的物质的定向沉积缺乏有效的控制,使沉积效率低,薄膜厚度不均. 脉冲激光沉积目前只处于实验室研究阶段. 液相法中最常用的是溶胶–凝胶法,这种方法工艺简单,膜厚易于控制,成膜面积大,热处理温度低,不需要复杂的设备,生产成本低,缺点是单次涂敷的厚度太薄(<1 µm),需要多次涂敷才能得到致密的薄膜,该方法适用于制备中温SOFC 电解质薄膜. 而喷雾热解法一次沉积即可成型,缺点是原料利用率低. 固相法中电泳沉积适用于在形状复杂的电极表面沉积电解质薄膜,流涎成型适用于制备平板 SOFC 的电解质薄膜,而泥浆涂敷法则是一种低成本的制备方法. 这些方法由于薄膜生坯中含有一定量的溶剂,在热处理过程中会产生较大的收缩,导致各种缺陷的产生.YSZ 电解质膜制备技术今后的发展趋势是低成本、高效率、大规模连续化生产. 按照这种观点,各种干法成型(包括溅射沉积和气相沉积)不具有竞争力,而湿法成型(如泥浆涂敷法、溶胶凝胶法、流涎成型法)发展潜力广阔. 实现低成本、高效率、大规模连续化生产的一个有效途径是薄膜的制备和电极的成型同时完成,以尽可能地减少工序的复杂性. 能够实现这一点的方法不多,目前只有喷雾热解法、流涎成型法、泥浆涂敷法和溅射涂层法.YSZ 电解质膜制备还有一个发展趋势是薄膜化,即在保证气密性的前提下,尽可能降低薄膜厚度. 这就要求膜厚均匀、成膜颗粒小、易烧结. 上述各种制备方法除流涎成型法外,其他方法均可制备比较薄的薄膜(厚度<50 µm),但目前最经济、最简便有效的方法是泥浆涂敷法. 采用该方法制备电解质薄膜的关键在于降低烧结温度,以避免 YSZ 电解质层同阳极或阴极基质的反应. 这可以通过两个途径来实现: 一是减小颗粒尺寸,如采用纳米粉体,但纳米粉体易团聚,一个解决办法是将共沉淀法与水热法结合直接合成高度分散的纳米氧化锆悬浮液,以避免常规制备方法中干燥引起的团聚; 二是提高薄膜烧结前生坯的密度,这就要求泥浆有足够高的固含量,同时具有良好的分散性. 另外在制膜工艺上需要加大成膜驱动力(如采用电泳沉积时增加电场强度,采用喷雾热解时提高喷雾速度和压力,采用溅射沉积时提高动量源的冲击强度). 此外一种好的成型方法还应该具备无污染、易控制、加工温度低等优点.。

SOFC

固体电解质与分类:

材料中有电流流过即意味着有带电质点的定向移动。带 电质点携带电荷进行定向输送就形成了电流,称为“载 流子”。载流子可以是电子,也可以是离子或离子团。

金属导电的载流子是电子,金属称为第一类导体;而载 流子是离子的材料称电解质,电解质称为第二类导体。

本世纪初能斯特研究发现一些固体也具有离子导电的性 质。新的发现拓展了人们的视野,逐步将电解质、带电 离子和溶液的概念引入到固体物质中。通常把具有某种 离子或载流子的固体物质称为固体电解质。

通常采用的结构类型有管型和平板型两种。两种 电池结构各自具有不同的特点,因而应用的范围 也不同。 管型SOFC电池组由一端封闭的管状单电池以串 联、并联方式组装而成。每个单电池从内到外由 多孔支撑管、空气电极、固体电解质薄膜和金属 陶瓷阳极组成。多孔管起支撑作用,并允许空气 自由通过,到达空气电极。空气电极支撑管、电 解质膜和金属陶瓷阳极通常分别采用挤压成型、 电化学气相沉积(EVD)、喷涂等办法制备,经高温 烧结而成。 在管型SOFC中,单电池间的连接体设在还原气氛 一侧,这样就可以使用廉价的金属材料作电流收 集体。

目前 SWPC 电池的预期寿命为 l0 年,未来商品化 50FC发电系统的寿命预计达到10一20年。 此外,该公司为了降低制造成本和提高电池组的输 出功率密度,已用空气极支撑结构替代多孔支撑管 结构。除了 SWPC 和日本的几家公司外,国际上 SOFC 的研发主流是中温 SOFC 电池组的研制与新 材 料 的 开 发 。 加 拿 大 的 Global 热 电 公 司 在 中 温 SOFC研发领域具有举足轻重的地位。 Global的研 发方向为中温平板型 SOFC,主要面向分散供电、 家庭热电联供市场。

目前该公司已经形成 l Mw/ 年的生产能力,并 开始向市场提供5kw汽车辅助电源。 在欧洲,包括德国、法国、荷兰、英国、西斑 牙、丹麦等多个国家开展 SOFC 的研究与开发。 主要研究进展如下表所示。

能源材料固体氧化物燃料电池(SOFC)

常见种类

常见的阳极材料包括掺杂的金属氧化 物、复合金属氧化物和钙钛矿型材料 等。

阴极材料

适用范围

阴极材料主要用于固体氧化物燃料电池中的氧还原反应, 要求具有良好的氧还原催化活性、电子导电性和稳定性。

常见种类

常见的阴极材料包括钙钛矿型材料、层状结构材料和复合 阴极材料等。

发展趋势

为了提高SOFC的阴极性能,研究者们正在探索具有高氧 还原催化活性、高电子导电性和稳定性的新型阴极材料, 如过渡金属氧化物、氮化物和碳化物等。

密封与连接

采用合适的密封材料和工艺,确保电池的气密 性和稳定性,同时将电极引出线与外部电路连 接。

电性能测试

测量 SOFC的电压、电流和功率等电 性能参数,以评估其性能表现。

稳定性测试

通过长时间运行测试,观察SOFC的性能 衰减情况,评估其使用寿命和可靠性。

环境适应性测试

在不同温度、湿度和压力等环境下测试 SOFC的性能表现,以评估其实际应用能 力。

组件制备

01

02

03

流延成型

将制备好的粉末与粘结剂 混合,通过流延机制备出 薄膜状的电解质和连接体。

热压成型

将粉末填充到模具中,通 过热压成型制备出电极和 连接体组件。

烧结

在一定温度下对组件进行 烧结,去除粘结剂并使粉 末颗粒间形成致密的陶瓷 相。

电池装配

组件叠层

将电极、电解质和连接体按照设计好 的顺序叠层装配在一起。

低成本化

降低SOFC的成本是实现大规模应用的必要条件。通过开发低成本制备工艺、优化材料配 方、提高材料利用率等方式,可以降低SOFC的制造成本。

规模化应用

随着技术的不断成熟和成本的降低,SOFC有望在未来实现规模化应用。在分布式发电、 移动电源、电动汽车等领域,SOFC具有广阔的应用前景。

固体氧化物燃料电池的研究和发展

固体氧化物燃料电池的研究和发展固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)作为一种高效、低污染、新型的能源转换设备,近年来受到学术界和工业界广泛的关注。

SOFC是以固体氧化物为电解质,通过氢气(或是碳氢化合物加热后可以转化为氢气)与氧气的氧化还原反应来产生电能的设备。

与其它类型的燃料电池相比,SOFC拥有较高的电转化效率,可以达到60%以上。

SOFC可直接利用各种燃料,包括天然气、煤气、液化气和生物质等,因此具有更大的应用潜力。

SOFC的另一个优点是,它可以使过剩的能量转化为热能,并可以用于其他用途,如暖气或蒸汽发生器等。

SOFC目前在实际应用中仍存在一些问题,如电池寿命、材料耐久性和成本等。

但这并没有阻碍SOFC的研究和开发。

以下将主要介绍当前SOFC研究中的一些进展。

1.电解质材料目前为止,SOFC的电解质主要采用的是氧化锆(Zirconia)和氧化钇稀土(Yttria-stabilized zirconia, YSZ)等材料,它们具有良好的氧离子导电性能。

但是,现有的电解质材料需要高温(>800℃)下才能工作,这限制了SOFC的应用。

近年来,一些新型的电解质材料,如钙钛矿、氧化钡等也开始被广泛研究,它们可以在低温下工作,并且具有较高的离子导电性。

2.阳极材料阳极是SOFC中的重要组成部分,通常使用的是金属或金属氧化物,如镍、铜、氧化铜等。

然而这些材料不仅价格昂贵,而且容易被烧蚀,影响SOFC的寿命。

因此,目前研究的焦点是在开发更稳定、寿命更长的阳极材料上。

例如,钒基氧化物和镍钒氧化物是当前研究的热点之一。

3.瓷质分离膜SOFC中的瓷质分离膜是一个重要的组成部分,它用于分隔阳极和阴极,防止它们间发生不受控制的比例反应。

目前主要采用陶瓷薄膜制成的瓷质分离膜,但这些材料成本高昂,容易损坏。

因此,一些新型的瓷质分离膜,如氧化钆钛酸铅分离膜等正在被开发。

4.成本降低SOFC的成本是其广泛应用的一个限制因素。

固体氧化物燃料电池(SOFC)

固体氧化物燃料电池(SOFC)及其发展摘要:固体氧化物燃料电池是将燃料中的化学能直接转化为电能的电化学装置,具有高效率、零污染、无噪声等特点。

它可以为民用、贸易、军事和交通运输等提供高质量的电源。

这一技术的成功应用对于缓解能源危机、满足对电力数目和质量的需求、保护生态环境和国家安全都具有重大的意义。

本文简略地介绍了固体氧化物燃料电池及现状和存在的题目,并提出了值得深进研究的课题。

关键词:固体氧化物燃料电池(SOFC),现状,发展1.固体氧化物燃料电池发展背景燃料电池的历史可以追溯到1839年,SOFC的开发始于20世纪40年代,但是在80年代以后其研究才得到蓬勃发展。

以美国西屋电气公司(Westinghouse Electric Company)为代表,研制了管状结构的SOFC,用挤出成型方法制备多孔氧化铝或复合氧化锆支撑管,然后采用电化学气相沉积方法制备厚度在几十到100μm的电解质薄膜和电极薄膜。

1987年,该公司在日本安装的25kW级发电和余热供热SOFC系统,到1997年3月成功运行了约1. 3万小时;1997年12月,西门子西屋公司(Siemens Westinghouse Electric Company)在荷兰安装了第一组100kW管状SOFC系统,截止到2000年底封闭,累计工作了16 ,612小时,能量效率为46 %;2002年5月,西门子西屋公司又与加州大学合作,在加州安装了第一套220kW SOFC与气体涡轮机联动发电系统,目前获得的能量转化效率为58 %,猜测有看达到70 %。

接下来预备在德国安装320kW 联动发电系统,建成1MW的发电系统,预计2005年底,管状结构SOFC走向贸易化。

同时,日本三菱重工长崎造船所、九州电力公司和东陶公司、德国海德堡中心研究所等也进行了千瓦级管状结构SOFC发电试验.另外,加拿大的环球热电公司( Global Thermoelectric Inc. ),美国GE、Z2tek 等公司在开发平板型SOFC上取得进展,目前正在对千瓦级模块进行试运行。

固体氧化物燃料电池技术现状及研究进展

固体氧化物燃料电池技术现状及研究进展固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)技术是一种新型高效、清洁的能源转换技术。

它是指利用固体电解质材料,将燃料和氧气通过直接的气体固体反应转化为电能的一种化学能到电能的转换技术。

作为一种潜力巨大的燃料电池技术,SOFC能够直接将化石能源或可再生能源转化为电力,产生的废气只有水和二氧化碳,具有高效、低污染等优点。

因此,SOFC技术受到了众多科学家的关注和研究,在能源领域提供了广泛的应用前景。

一、 SOFC技术现状SOFC是一种高温燃料电池技术,它的工作温度通常在700-1000℃之间,远高于其他类型的燃料电池。

高温是SOFC的一个特点,具有多种优势:一方面,高温有利于提高电化学反应速率和传质速率,提高燃料电池的效率;另一方面,高温通过重组烷烃等方式可以直接利用化石燃料,而低温燃料电池不具备此功能。

SOFC的电化学反应是电极反应和离子传递反应的综合作用。

在SOFC中,燃料(如氢气、天然气或烷烃等)在阳极表面被催化剂氧化成电子和氢离子,被氧气在阴极表面接受,生成电子和氧离子。

电子沿外部电路流动从而产生电能,氢、氧离子通过固体电解质层通过内部通道流向对面的电极,在那里再次结合生成水蒸气或二氧化碳。

SOFC的核心在于材料与技术的结合,解决了传统燃料电池技术中电子和离子之间的交互问题,提高了电池的效率。

现在的固体氧化物燃料电池主要分为两类:平板燃料电池和管形燃料电池。

平板燃料电池是指用铁氧体或其他材料制成电极,然后在中间加上固体氧化物电解质层,这种电池的特点是体积小、功率大。

而管形燃料电池是指将电解质涂覆在细小的管表面上,然后在管一侧涂覆阳极,管另一侧涂覆阴极的一种电池。

管型燃料电池一般结构都比较复杂,但优点是工作温度比较低,可以使用镍合金等质材料,制作成本比较具有优势。

二、SOFC技术的研究进展SOFC技术最主要的挑战是寿命和稳定性问题。

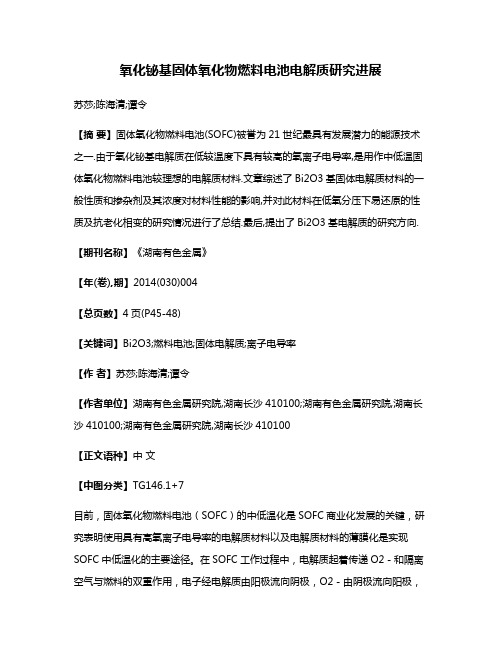

氧化铋基固体氧化物燃料电池电解质研究进展

氧化铋基固体氧化物燃料电池电解质研究进展苏莎;陈海清;谭令【摘要】固体氧化物燃料电池(SOFC)被誉为21世纪最具有发展潜力的能源技术之一.由于氧化铋基电解质在低较温度下具有较高的氧离子电导率,是用作中低温固体氧化物燃料电池较理想的电解质材料.文章综述了Bi2O3基固体电解质材料的一般性质和掺杂剂及其浓度对材料性能的影响,并对此材料在低氧分压下易还原的性质及抗老化相变的研究情况进行了总结.最后,提出了Bi2O3基电解质的研究方向.【期刊名称】《湖南有色金属》【年(卷),期】2014(030)004【总页数】4页(P45-48)【关键词】Bi2O3;燃料电池;固体电解质;离子电导率【作者】苏莎;陈海清;谭令【作者单位】湖南有色金属研究院,湖南长沙410100;湖南有色金属研究院,湖南长沙410100;湖南有色金属研究院,湖南长沙410100【正文语种】中文【中图分类】TG146.1+7目前,固体氧化物燃料电池(SOFC)的中低温化是SOFC商业化发展的关键,研究表明使用具有高氧离子电导率的电解质材料以及电解质材料的薄膜化是实现SOFC中低温化的主要途径。

在SOFC工作过程中,电解质起着传递O2-和隔离空气与燃料的双重作用,电子经电解质由阳极流向阴极,O2-由阴极流向阳极,电解质是连接燃料电池阴阳极的桥梁[1,2]。

电解质是SOFC最核心的部件,其荷电输运特性和热膨胀性质不但直接影响电池的工作温度和电能转换效率,还决定了与之相匹配的阴极和阳极材料以及相应制备技术的选择[3]。

在目前研究的几种电解质材料中,Bi2O3基电解质材料是电导率最高的氧离子导体。

在500℃时离子电导可达到1×10-2S/cm,在750℃大约有1 S/cm,且它合成温度低,易于烧结成致密陶瓷,对减小电池内阻和制作燃料电池十分有利,是人类目前发现的具有最高氧离子电导率的材料。

为此,本文就近年来对Bi2O3基固体电解质研究的最新进展予以综述[4]。

固体氧化物燃料电池的研究进展

固体氧化物燃料电池的研究进展随着能源消耗和环境污染日益严重,人们对可再生能源和清洁能源的需求日益增加。

固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)作为一种高效、清洁的能源转换技术,已成为能源研究的热点。

SOFC能够将化学能转换为电能,具有高效率、低污染和高稳定性等特点,可以应用于汽车、发电、储能等领域。

本文将从SOFC的基本原理、核心技术、研究进展及应用前景等方面进行详细介绍。

一、SOFC的基本原理SOFC是一种高温燃料电池,其基本原理是将燃料在阳极(负极)侧氧化成氢离子和电子,电子通过外电路流回阴极(正极)侧进行还原反应,同时生成电流。

整个过程可以表示为:Anode: H2+O2- → H2O+2e-Cathode: O2+4e-+2H2O → 4OH-Net: H2+1/2O2 → H2O其中,燃料可以是氢气、天然气、煤气、甲醇等,氧化剂为空气或氧气。

SOFC的工作原理是基于某些金属氧化物在高温下能够导电的特性。

SOFC中的固体电解质通常采用氧化硅(YSZ)、氧化铈(SDC)、氧化钙稳定氧化锆(CSZ)等材料,其导电性能随温度升高而增强。

在高温下,固体电解质可以导电,并能将氧离子从阴极侧传输到阳极侧,形成OH-或O2-。

这些离子在阳极侧与燃料的微观反应可以产生电子和水分子。

电子从阳极侧通过外电路流回到阴极侧,与来自氧气的氧离子结合,形成水分子,同时也释放出了电能。

二、SOFC的核心技术SOFC的核心技术主要包括:1. 固体电解质的制备技术固体电解质是SOFC的关键组件,其质量对电池性能具有重要影响。

固体电解质的制备技术主要包括化学溶胶凝胶法、高温共轭烧结法、气相沉积法、电沉积法等,其中最常用的是化学溶胶凝胶法。

该法具有成本低、制备工艺简单等优点,并且可以制备出高质量的电解质。

2. 电极制备技术SOFC的电极包括阳极和阴极,其制备技术对电池性能也具有重要影响。

阳极的主要成分为氧化物、金属、碳等,阴极的主要成分为氧化物、稀土元素等。

《(GDC-YSZ)_N超晶格电解质薄膜的制备及其电学性能》范文

《(GDC-YSZ)_N超晶格电解质薄膜的制备及其电学性能》篇一(GDC-YSZ)_N超晶格电解质薄膜的制备及其电学性能一、引言随着科学技术的进步,固体氧化物燃料电池(Solid Oxide Fuel Cells,SOFCs)以其高效能、环境友好等特点引起了广泛的关注。

而电解质作为SOFCs的关键部分,其性能直接影响着整个电池的性能。

本文针对(GDC/YSZ)N超晶格电解质薄膜的制备及其电学性能进行了深入的研究。

二、(GDC/YSZ)N超晶格电解质薄膜的制备1. 材料选择与配比本实验选用的材料为GDC(Gd-doped Ceria)和YSZ (Yttria-Stabilized Zirconia)两种电解质材料,根据所需的配比进行混合。

GDC具有较高的离子电导率和较好的化学稳定性,而YSZ则具有较高的机械强度和良好的热稳定性。

两者的结合能够提供更好的综合性能。

2. 制备方法采用溶胶-凝胶法和磁控溅射法相结合的方法制备(GDC/YSZ)N超晶格电解质薄膜。

首先,通过溶胶-凝胶法得到前驱体溶液,然后通过磁控溅射法将前驱体溶液沉积在基底上,形成超晶格结构。

三、(GDC/YSZ)N超晶格电解质薄膜的电学性能研究1. 结构分析通过X射线衍射(XRD)和扫描电子显微镜(SEM)对制备的(GDC/YSZ)N超晶格电解质薄膜进行结构分析。

XRD结果表明天然的超晶格结构形成,而SEM结果则显示了薄膜的表面形貌和截面结构。

2. 电学性能测试电学性能测试主要包括电导率、电化学阻抗谱和电化学稳定性等方面的测试。

通过测量薄膜在不同温度下的电导率,可以评估其离子电导性能。

电化学阻抗谱测试可以反映薄膜的界面性质和电荷传输过程。

而电化学稳定性测试则是在一定条件下对薄膜进行长时间运行,观察其性能变化。

四、结果与讨论1. 制备结果通过优化制备工艺,成功制备了(GDC/YSZ)N超晶格电解质薄膜,并得到了良好的超晶格结构。

2. 电学性能分析电学性能测试结果表明,(GDC/YSZ)N超晶格电解质薄膜具有较高的离子电导率和较低的电化学阻抗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录 1研究目的 2主要内容 3发展方向

研究目的

ห้องสมุดไป่ตู้

电解质作为固体氧化物燃料电 池核心组成,对 SOFC 的发展具 有重要意义。而降低电解质厚 度能够提高电解质的离子电导 率,有助于材料性能的提升, 因此电解质薄膜化技术的应用 是 SOFC 的一个发展方向

主要内容

1目前电解质薄膜制备中使用的干压 法、流延法、丝网印刷、浸涂法、 溶胶凝胶法、电泳沉积、物理气相 沉积、化学气相沉积、等离子喷涂 等技术的优劣之处

2不同制备技术对电池综合性能的影 响

发展

发展趋势:低成本、高效率、大规模连续化生产, 环保 电解质薄膜质量关键:膜厚均匀,成膜颗粒小 目前存在问题:从各种方法来看,尚无一种方法 能够同时满足上述各种要求。PVD,CVD和等离 子喷涂成本高,但成膜质量更佳。其他几种液相 法和固相法则较为经济但会导致各种缺陷的产生 发展预测:1.结合两种或者几种制备方法 2引入其他技术如电子束技术改进物理气相沉积 中的沉积速率低问题 3通过降低烧结温度如减小颗粒尺寸改进浸涂法