洁净空调运行验证-房间温湿度

净化空调系统测试记录

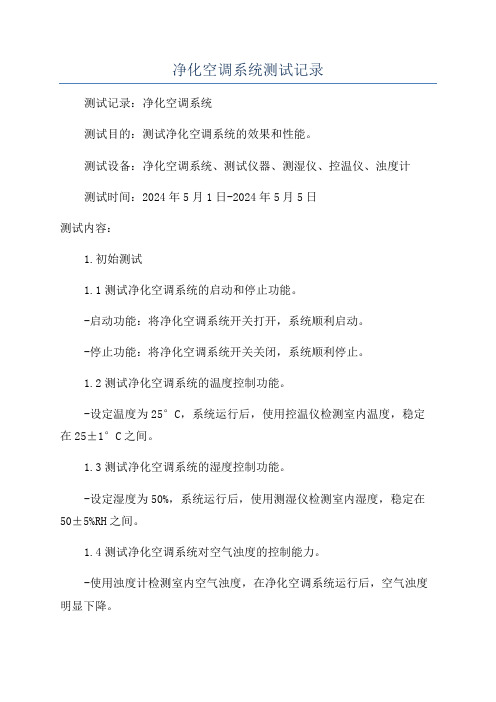

净化空调系统测试记录测试记录:净化空调系统测试目的:测试净化空调系统的效果和性能。

测试设备:净化空调系统、测试仪器、测湿仪、控温仪、浊度计测试时间:2024年5月1日-2024年5月5日测试内容:1.初始测试1.1测试净化空调系统的启动和停止功能。

-启动功能:将净化空调系统开关打开,系统顺利启动。

-停止功能:将净化空调系统开关关闭,系统顺利停止。

1.2测试净化空调系统的温度控制功能。

-设定温度为25°C,系统运行后,使用控温仪检测室内温度,稳定在25±1°C之间。

1.3测试净化空调系统的湿度控制功能。

-设定湿度为50%,系统运行后,使用测湿仪检测室内湿度,稳定在50±5%RH之间。

1.4测试净化空调系统对空气浊度的控制能力。

-使用浊度计检测室内空气浊度,在净化空调系统运行后,空气浊度明显下降。

2.运行效果测试2.1测试净化空调系统对PM2.5颗粒的净化效果。

-测量室内的PM2.5颗粒浓度,记录初始值。

-启动净化空调系统,设定为自动调节模式,记录系统运行20分钟后的PM2.5浓度。

-比较室内PM2.5浓度的变化,评估净化空调系统对PM2.5颗粒的净化效果。

2.2测试净化空调系统对VOCs的净化效果。

-测量室内的VOCs浓度,记录初始值。

-启动净化空调系统,设定为自动调节模式,记录系统运行20分钟后的VOCs浓度。

-比较室内VOCs浓度的变化,评估净化空调系统对VOCs的净化效果。

2.3测试净化空调系统对细菌和病毒的净化效果。

-使用分生器产生细菌和病毒模拟物质,测量室内的细菌和病毒浓度,记录初始值。

-启动净化空调系统,设定为自动调节模式,记录系统运行20分钟后的细菌和病毒浓度。

-比较室内细菌和病毒浓度的变化,评估净化空调系统对细菌和病毒的净化效果。

3.性能测试3.1测试净化空调系统的能耗。

-使用电能测试仪测量净化空调系统在运行过程中的能耗情况。

3.2测试净化空调系统的噪音水平。

洁净区空调验证方案

确认与验证方案文件编号版次共页制订人制订日期年月日审核人审核日期年月日审核人审核日期年月日审核人审核日期年月日批准人批准日期年月日颁发部门分发部门:生效日期年月日1.概述2.目的3.对象和围4.确认与验证计划5.系统风险评估6.职责7.验证容7.1 设计确认7.2 安装确认7.3 运行确认7.4 性能确认8.再验证周期9.确认与验证结果评定、偏差分析与结论10.确认与验证报告的出具11.确认与验证证书的签发12.偏差与变更处理则13.附件1.概述1.1 我公司的生产洁净区空气净化系统于 2022 年4 月项目竣工,按照《药品生产质量管理规》 (2022 版)的要求和《中国药典》 (2022 版)的要求,生产净化区洁净度应达到 D 级,所以此验证方案采用 D 级标准进行验证。

净化系统采用直接蒸发式空调机组室机一次回风系统,送风方式采用顶送,下侧回风,回风统一由回风柱返回机组;洁净空气由洁净区流向非洁净区,由缓冲间流向室外;空调系统的加热和制冷均由直接蒸发式空调机组室外机进行供送。

并且通过对空调系统各区域的送风、回风大小的调节,使生产结洁净区能间达到规定的要求。

1.2 空调净化系统由送风管道、回风管道和分体式空调机组组成。

.1.3 空气净化系统流程:新风→初效过滤器→冷盘管→热盘管→蒸汽加湿段→风机→均流段→ 中效过滤器→高效过滤器→ 室1.4 基本情况1.4.1 直接蒸发式空调机组设备名称直接蒸发式空调机组室机型号BSC2022AH25-H 设备编号BIO—001—01 出厂编号00200090风量31000m3/h 出厂日期2022 年 02 月生产厂家安装完成日期2022 年 03 月.管理部门 1.4.2 直接蒸发式空调机组 设备名称设备编号 冷 量生产厂家管理部门1.4.3 直接蒸发式空调机组 设备名称设备编号 冷 量生产厂家管理部门1.4.4 净化布局及房间情况:生产洁净区总面积为 60.8 ㎡,其中净化区面积为 34.8 ㎡。

洁净空调系统验证方案(参考)

洁净空调系统验证方案(参考)洁净空调系统验证方案文件编号:起草:审核:批准:设备概述:本验证方案旨在验证洁净空调系统的运行是否符合规定标准,以确保系统能够提供高效、安全、可靠的服务。

验证目的:本次验证的目的是为了评估洁净空调系统的性能,检查其是否能够满足设计要求,并确定是否需要采取措施来改进其性能。

验证范围:本次验证的范围包括系统的设计、安装、调试和运行。

验证的重点是系统的过滤器、风道、送风口、回风口、风机和控制系统等关键部件。

在验证过程中,我们将检查系统的运行情况,包括温度、湿度、风速、气流质量等指标,以及系统的能耗情况。

我们还将评估系统的可靠性和安全性,并对系统的运行记录进行分析和评估。

通过本次验证,我们将为系统的运行提供科学依据,为改进系统的性能提供建议,并确保系统能够满足相关要求和标准。

4.验证小组成员在开始验证之前,需要确定验证小组成员,并明确各自的职责和任务。

验证小组成员需要包括负责人、技术人员和记录人员。

负责人负责整个验证过程的组织和协调,技术人员负责实施验证和记录,记录人员负责记录验证过程中的数据和结果。

5.时间进度表在进行验证之前,需要制定时间进度表,明确验证的时间节点和进度。

时间进度表需要包括验证的开始时间、结束时间、各个验证阶段的时间节点和进度。

时间进度表可以帮助验证小组掌握整个验证过程的进度,及时发现问题并加以解决。

6.验证前确认内容在进行验证之前,需要进行验证前确认,以确定验证的内容和要求。

验证前确认需要包括验证的目的、验证的对象、验证的方法和要求、验证的标准和限制等内容。

验证前确认可以帮助验证小组明确验证的目标和方向,提高验证的效率和准确性。

7.验证内容7.1 安装确认(IQ)安装确认是验证的第一个阶段,主要是确认净化系统的安装情况和符合要求。

安装确认需要包括净化系统的安装、高效过滤器的安装和安装确认结果的判断。

通过安装确认,可以确保净化系统的安装符合要求,为后续的运行确认和性能确认打下基础。

净化空调系统的验证及维护保养

净化空调系统的验证及维护保养HVAC系统的基本原理和处理方法:HVAC系统利用物理方法对空气进行的各种处理(如加热、加湿、干燥、冷却、净化等),而净化空调是要解决来自生产车间的内外干扰因素对室内空气的输送与分配所产生的矛盾。

1.1 空气的加热一般都采用蒸汽和电加热的方式进行,蒸汽加热是利用散热片的加热方式,而电加热则主要用电热管或远红外管加热的方式。

1.2 空气的加湿一般采用干蒸汽和喷淋水雾的方式进行。

1.3 空气的干燥一般采用降温除湿和物理吸收的方式。

降温除湿是在空调箱内利用表冷器冷却,使湿空气温度降到露点,并使水分析出由积水盘排出,达到除湿的要求;而物理吸收则主要利用吸湿剂(如硅胶、活性碳、氯化锂、氯化钙等)吸收水分达到干燥的要求。

后者需要用再生的方法使吸收剂还原。

1.4 空气的冷却大多数采用表冷器吸收热量而达到空气冷却的目的,冷媒是由冷水机组提供。

常用的冷水机主要为容积式和吸收式,目前常用的容积式机组是活塞型和螺杆型,而吸收式机组以溴化锂机组为主要形式。

1.5 空气的净化空气净化指通过过滤的方式使空气中的含尘量达到环境要求。

目前常用的空气过滤器有3种类型:粘性填料过滤器、干式纤维过滤器、静电过滤器。

因第1种和第3种在制药空调中极少运用暂不作介绍。

现简单介绍干式纤维过滤器:(1)过滤器的材料与形式:过滤器的滤料有玻璃纤维、合成纤维、石棉纤维以及由这些纤维制成的滤纸和滤布,常用袋式和板式;(2)过滤器的滤尘原理:过滤器滤尘主要是通过拦截、惯性、扩散、重力和静电达到滤尘的目的;(3)空气过滤器的主要考核指标有4项:效率、阻力、容尘率和滤速:1)过滤器效率η% :是指在额定速风量下过滤器捕获的灰尘量和进入过滤器的灰尘量之比的百分数,所以此值越大越好。

过滤器过滤量除用过滤效率表示外,还常用穿透力K来表示。

穿透力能形象地表示过滤器的性能,如两个高效过滤器过滤效率分别为99.99 %和99.98 %,表面看过滤性能几乎差不多,但就穿透力来看前者0.01 %和后者0.02 %之间两者竟相差1倍;2)过滤器阻力:过滤器阻力是空调系统总阻力的主要构成部分之一,它随过滤器通过风量的增加而增大。

洁净空调系统内不同洁净室温湿度差异的分析与思考

洁净空调系统内不同洁净室温湿度差异的分析与思考摘要:2009年12月25日... 在药厂净化空调设计中,我们可以借鉴前辈们积累的丰富经验和数据,但是,药厂洁净空调中存在的一些普遍的现象,仍然值得设计人员去分析和思考,以便更...关键词:的分析,分析类别:专题技术来源:牛档搜索()本文系牛档搜索()根据用户的指令自动搜索的结果,文中内涉及到的资料均来自互联网,用于学习交流经验,作品其著作权归原作者所有。

不代表牛档搜索()赞成本文的内容或立场,牛档搜索()不对其付相应的法律责任!集中式洁净空调系统内不同洁净室温湿度差异的分析与思考左华(安徽省医药设计研究院)引言:洁净技术和空调技术经过多年的发展,在各行各业的应用已日趋普遍与成熟。

洁净空调技术是药品生产企业通过GMP认证的必要技术保证之一,在药品生产企业中已得到广泛应用和实践。

在药厂净化空调设计中,我们可以借鉴前辈们积累的丰富经验和数据,但是,药厂洁净空调中存在的一些普遍的现象,仍然值得设计人员去分析和思考,以便更好的在这一领域对洁净空调技术加以应用。

现象:药厂的设计应遵循GMP规范的要求,既要保证洁净区对的洁净度要求,也要防止洁净区域各洁净室的交叉污染。

所以工艺布局上,一条净化生产线除了主要的操作功能间,辅助功能间,还有的人净与生活用室布置,物净和物流布置。

一般情况下,根据工艺布局和使用特点通常把同一生产线的洁净室划分为一个集中式净化空调系统。

《洁净厂房设计规范》(GB50073-2001)要求温度18~26℃相对湿度45~65%。

一般室内空调设计温度24±2 ℃,相对湿度55±10%。

但是,实际生产运行工况下,往往出现这样的现象,即不同洁净室温湿度并不一致,主要功能操作间的温湿度更容易高于设计值,其它洁净室更容易低于设计值。

分析:一、集中式洁净空调系统的特点:1.根据工艺特点和GMP要求,集中式净化空调系统是定风量的全空气空调系统。

洁净间空调净化系统再验证方案

Naton Medical Protective Equipment (Tianjin) Co., Ltd.密级内部公开文件编号NT/XTYZ-6.3-01-011-2020一车间空气调节净化系统再确认方案版本/变更B/0页数1/ 10一车间空气调节净化系统再确认方案编制:王宝玉岗位:理化工程师签字:日期:审核:于富吉岗位:质量经理签字:日期:批准:刘福强岗位:质量总监签字:日期:一车间空气调节净化系统再确认方案页数2/ 121背景:一车间洁净级别为十万级。

净化空调设备编号为006-023、006-024,车间洁净区总面积1929.25m2,系统采用初效、中效、高效三级过滤。

根据NT/XTYZ-6.3-01-018-2020《一车间空气调节净化系统确认报告》中指出,该洁净车间的空气净化系统满足再确认条件(空气净化系统运行满一年),需要进行空气净化系统再确认。

2.验证目的:通过对一车间空调净化系统进行安装确认(IQ)、运行确认(OQ)、性能确认(PQ),确认空调净化系统正常运行一年后其各项指标是否符合设计标准和产品生产的要求,操作、维护保养程序是否符合实际生产要求,是否能够正常稳定的运行,是否可保证洁净区环境指标达到设计标准和生产要求。

3 验证范围:本方案适用于一车间洁净区空气净化系统的再确认,本次确认涉及一车间净化系统的安装确认、运行确认和性能确认。

所涉及房间如下:测试点位名称房间面积(m2)一车间生产车间1478.49 女一更69.47 女二更52.22 男一更37.99 男二更27.96 缓冲走廊35.77 洁净走廊33.66 器具清洗间14.00 器具存放间18.63 洗衣间31.36 整衣间15.68 物料暂存间96.38 缓冲间8.39 洁具间9.25一车间空气调节净化系统再确认方案页数3/ 124.确认小组4.1 确认团队组成确认团队姓名部门/岗位签字组长于富吉质量部/质量经理组员李艳美体系部/体系经理组员胡日明质量部/质量主管组员宋福营质量部/检验员组员陈喆质量部/检验员组员质量部/检验员4.2 确认团队职责小组组长:➢质量部总监负责审核、批准验证方案、报告。

空调净化系统验证方案

qq制药有限公司技术标准目的:为了使公司的洁净区域生产环境达到三十万级要求。

范围:生产区域的洁净区。

责任:生产部、质量部、动力设备部对此负责。

内容:1.概述我公司所生产口服液、片剂、胶囊剂、颗粒剂等口服固体制剂为非无菌制剂,其生药原粉制备及制剂暴露工序需在30万级洁净环境下进行,根据工艺需要,我们采用了南京五洲制冷空调股份有限公司产的高效型半封闭螺杆冷水机组配合二个空调净化处理机组成的30万级净化空调系统进行空气处理。

送风必须经过初、中、高效三级过滤,高效过滤器装在系统末端,换气次数>15次/小时。

送风采用顶送方式,回风采用下侧回方式。

并设有新风补充。

净化空调系统空气处理流程:除湿机HVAC系统由二个分系统组成,1﹟分系统主要服务于口服液生产线等。

2﹟分系统主要服务于胶囊填充压片、颗粒固体制剂包装。

HVAC系统主要设备一览表2.目的:为检查并确认空气净化调节系统(HVAC)符合GMP标准及设计要求,所制定的标准及文件符合GMP要求,特根据GMP要求制定本验证方案,作为对洁净厂房HVAC系统进行验证的依据。

验证过程应严格按照本方案规定的内容进行。

若因特殊原因确需变更时,应填写验证方案变更申请及批准书,报验证领导小组批准。

3.范围:本验证方案适用于洁净厂房HVAC系统的验证。

4.职责:4.1验证领导小组4.1.1负责验证方案的批准。

4.1.2负责验证的协调工作,保证本验证方案规定项目的顺利实施。

4.1.3负责验证数据及结果的审核。

4.1.4负责验证报告的审批。

4.1.5负责发放验证证书。

4.1.6负责HVAC系统照常监测项目及验证周期的确认。

4.2验证小组4.2.1负责制定验证方案。

4.2.2负责验证的实施。

4.2.3负责拟订HVAC系统日常监测项目及验证周期。

4.2.4负责收集各项验证、试验记录报验证领导小组。

4.3动力设备部4.3.1负责设备的安装、调试并做好相应的记录。

4.3.2负责建立设备档案。

洁净空调系统验证文件

文件类别:验证文件文件名称:洁净空调系统验证方案文件编号:版本号:01页数:共页颁发部门:品保部起草人:日期:年月日审核人:日期:年月日批准人:日期:年月日目录1. 简介及背景 (3)2. 验证目的 (3)3. 验证小组成员及职责 (3)4. 验证项目 (3)4.1 安装验证 (3)4.2 运行验证 (3)4.3 性能验证 (4)5. 验证实施步骤及标准 (4)5.1 安装验证 (4)5.2 运行验证 (5)5.3 性能验证 (6)6.附件附件1 :洁净空调系统验证记录附件2 :生产车间压差记录附件3:温度、湿度记录附件4:沉降菌检测记录附件5: 尘埃粒子检测记录附件6:空调净化系统标准操作规程洁净空调系统验证方案1.简介及背景我公司PCR体外诊断试剂生产车间总面积110平方米,其中洁净区为80平方米,洁净级别为10万级;对照品生产间为10个平方米,洁净级别万级;微生物培养室面积15平方米,洁净级别万级。

为了推进体外诊断试剂生产车间投产的进程,我公司特成立验证小组,对洁净区空调系统进行验证。

我公司洁净空调系统有奇鹰风冷恒温恒湿洁净式空调机,生产车间洁净区型号为QY-FP10,微生物培养室型号为QY-FP5。

该系统能够对空气进行冷却、加热、除湿和净化,采用在机房对空气集中进行初、中效过滤,然后通过网管分配到每个房间,网管末端安装有高效过滤器,气流组织为顶部送风侧部回风。

保证在生产过程中生产环境符合10万级或万级洁净等级要求,符合《体外诊断试剂生产实施细则》(试行)要求。

2.验证目的检查并确认空气净化系统符合设计要求,符合《药品生产质量管理规范》要求,资料和文件符合《体外诊断试剂生产实施细则》(试行)要求。

4.验证项目4.1安装验证4.1.1安装确认所需的文件资料4.1.2设备性能确认4.1.3仪表校验4.1.4空气净化系统的安装确认4.1.4.1各空气处理设备的确认4.1.4.2风管制作及安装确认4.1.4.3风管及空调设备清洁的确认4.1.5过滤器安装确认4.2运行验证4.2.1空气净化系统运行确认所需的文件4.2.2空气净化系统运行确认空气净化系统运行确认的主要内容有:空调设备的测试、高效过滤器的风速及气流流向测定、空调调试和空气平衡4.3性能验证4.3.1悬浮粒子数测定4.3.2沉降菌测定5.验证实施步骤及标准5.1安装验证5.1.1安装确认所需的文件资料应有下列资料档案:空调风管平面图、空调风口平面图、动力平面布置图、照明平面布置图、给水平面图、排水平面图、设备平面布置图、空调净化系统标准操作规程。

洁净室空调净化系统验收方案

洁净室空调净化系统验收方案目录一、前言 (2)1.1 编制依据 (2)1.2 适用范围 (3)二、项目概述 (3)2.1 洁净室简介 (4)2.2 空调净化系统介绍 (5)三、验收前准备 (6)3.1 技术资料审查 (7)3.2 系统设备检查 (8)3.3 环境条件确认 (9)四、验收步骤 (10)4.1 初步验收 (11)4.1.1 检查系统安装质量 (12)4.1.2 测试系统运行效率 (14)4.2 最终验收 (15)4.2.1 核查系统性能指标 (16)4.2.2 进行系统试运行 (17)五、验收标准与方法 (19)5.1 国家相关标准 (20)5.2 行业规范 (20)5.3 企业标准 (22)5.4 验收测试方法 (23)六、验收结论与建议 (24)七、附件 (25)7.1 相关图纸 (26)7.2 设备合格证明 (27)7.3 测试报告 (29)一、前言随着科技进步和工业生产水平的不断提高,洁净室在各个领域的应用越来越广泛。

洁净室作为一种特殊的工作环境,对于空气洁净度、温湿度等环境参数的要求极为严格,因此洁净室空调净化系统的安装与验收至关重要。

本验收方案旨在规范洁净室空调净化系统的验收流程,确保系统性能满足设计要求,为洁净室的正常运行提供有力保障。

本验收方案依据相关行业标准、国家标准及地方标准,结合实践经验,对洁净室空调净化系统的验收内容、方法、步骤进行详细说明。

通过本方案的实施,旨在确保洁净室空调净化系统安全可靠、运行稳定,为生产、科研及其他相关活动提供一个优良的洁净环境。

1.1 编制依据本验收方案根据《洁净室施工及验收规范》(GMP)、《医药工业洁净室施工技术规范》(YY00332、《医院洁净手术部建筑技术规范》(GB503332等相关国家标准和行业标准,结合我公司实际施工经验编制而成。

我们参考了行业内其他优秀企业的验收方案和实践经验,确保方案的实用性和可操作性。

在编制过程中,我们充分考虑了洁净室空调净化系统的特点、复杂性和重要性,力求做到全面、细致、严谨。

洁净空调系统调试及检测方案

洁净空调系统调试及检测方案根据原中国医药工业公司1993 年修订的《药品生产管理规范实施指南》的说明,制药车间洁净室的全部性能测试方法参照《洁净室施工及验收规范》执行。

该规范给出性能检验(综合性能全面评定)的必测项目,包括GMP 列出的关于洁净车间的全部性能参数。

必测项目必须全部测定,包括下列几项:换气次数(非单向流即乱洁净室);工作区(全室或局部百级区)工作面高度截面平均风速(单向流洁净室或洁净区);静压差;洁净度级别;温度;相对湿度;照度;噪声;新风量;细菌浓度(沉降菌或浮游菌);自净时间。

按照上述要求,我司将对本洁净空调系统进行测试,以确保所安装的洁净装修空调系统符合GMP 要求。

1 空调系统试运转净化空调系统试运转分单机试运转、测试及系统联合试运转单机试运转有通风机、制冷设备、空调机、冷却水泵、冷却塔、冷冻水泵、表面式热交换器、净化设备等。

1.1 风机试运转与参数测试1.1.1 运转前必须加上适度的润滑油,并检查各项安全措施;盘动叶轮应无卡阻和摩擦现象;叶轮旋转方向必须正确;滑动轴承最高温度不得超过70℃;滚动轴承最高温度不得超过75℃。

1.1.2 风机在额定转速下试运转时间不少于2h;电动机带动风机均应经过一次启动立即停止运转的试验,并检查转子与机壳等确无摩擦和不正常的声响后,方得继续运转。

风机运转中,轴承的径向振幅应符合设备技术证件规定,无规定时,应符合下列要求:转速(r/min)≤375 >375 >550 >750 >1000 >1450 >3000 振幅不超过(mm) 0.18 0.15 0.12 0.10 0.08 0.06 0.04风机试运转完毕,应将有关装置调整到准备启动状态。

1.1.3 风机风压、风量、转速、轴功率的测试:测试仪表:毕托管、倾斜式微压计、U型压力计、转速计、功率表;风机的风量、全压是通过测量风机前后风道直管段处断面的全压、静压、动压及风道断面积来确定的;(1)测量断面的位置:当与风机直接连接的是直管段,且长度不小于风道直径六倍时,应在距局部阻力后4D~5D 处测定,但距下一个局部阻力应不小于2D;当直管段长度不足6D 时,则在靠近风机的地方──在局部阻力后的直管段进行测量。

净化空调系统的验证及维护保养

净化空调系统的验证及维护保养2014-9-6 16:59 来自:发布者:蒲公英尽管GM规范在我国实施已近10年,但药厂仍有不少职工对净化空调的原理不甚了解,因此加强员工对此方面的学习是十分必要的,同时,对加强净化制度管理及节约运行成本都会带来好处。

而在药品生产验证指南(2003)版中,净化空调系统(下简称为HVAC纳入在厂房验证的范畴之中,所谓的 HVAC系统是指具备供热、通风和空气调节的系统。

1HVAC系统的基本原理和处理方法HVAC系统利用物理方法对空气进行的各种处理(如加热、加湿、干燥、冷却、净化等),而净化空调是要解决来自生产车间的内外干扰因素对室内空气的输送与分配所产生的矛盾。

1.1空气的加热一般都采用蒸汽和电加热的方式进行,蒸汽加热是利用散热片的加热方式,而电加热则主要用电热管或远红外管加热的方式。

1.2空气的加湿一般米用干蒸汽和喷淋水雾的方式进行。

1.3空气的干燥一般采用降温除湿和物理吸收的方式。

降温除湿是在空调箱内利用表冷器冷却,使湿空气温度降到露点,并使水分析出由积水盘排出,达到除湿的要求;而物理吸收则主要利用吸湿剂(如硅胶、活性碳、氯化锂、氯化钙等)吸收水分达到干燥的要求。

后者需要用再生的方法使吸收剂还原。

1.4空气的冷却大多数采用表冷器吸收热量而达到空气冷却的目的,冷媒是由冷水机组提供。

常用的冷水机主要为容积式和吸收式,目前常用的容积式机组是活塞型和螺杆型,而吸收式机组以溴化锂机组为主要形式。

1.5空气的净化空气净化指通过过滤的方式使空气中的含尘量达到环境要求。

目前常用的空气过滤器有3种类型:粘性填料过滤器、干式纤维过滤器、静电过滤器。

因第 1 种和第3种在制药空调中极少运用暂不作介绍。

现简单介绍干式纤维过滤器:(1)过滤器的材料与形式:过滤器的滤料有玻璃纤维、合成纤维、石棉纤维以及由这些纤维制成的滤纸和滤布,常用袋式和板式;(2)过滤器的滤尘原理:过滤器滤尘主要是通过拦截、惯性、扩散、重力和静电达到滤尘的目的;(3)空气过滤器的主要考核指标有 4项:效率、阻力、容尘率和滤速:1)过滤器效率n % :是指在额定速风量下过滤器捕获的灰尘量和进入过滤器的灰尘量之比的百分数,所以此值越大越好。

洁净空调系统的运行管理与验证课件

确保系统正常运行。同时,培养员工的预防意识,注重日常维护,减少

故障发生的可能性。

05 洁净空调系统的 优化与改进

系统能效分析与优化

能效评估

通过对洁净空调系统的能 耗进行全面评估,了解系 统在不同工况下的能效表 现。

节能技术

应用先进的节能技术,如 变频技术、智能控制等, 提高系统的运行效率,降 低能耗。

,以保持空气流通。

冷凝水管堵塞

可能导致漏水、设备损坏等问题 。排查方法包括检查冷凝水管路

是否通畅,清除堵塞物。

故障应急处理措施

01

02

03

立即停机

在发现严重故障时,应立 即停止洁净空调系统的运 行,防止故障扩大。

疏散人员

若故障可能导致安全隐患 ,应立即疏散相关人员, 确保人员安全。

通知专业维修人员

02 洁净空调系统的 运行管理

洁净空调系统的启动与关机程序

启动程序 1. 检查电源和控制系统是否正常。

2. 依次启动送风机、回风机和排风机。

洁净空调系统的启动与关机程序

• 逐步调节风量和温度,确保系统稳定运行。

洁净空调系统的启动与关机程序

关机程序

1. 逐步减小风量和温度,使系统进入低负荷运行状态。

• 分析实际运行数据,与设计要求进行对比,以 评估系统性能。

验证方法与步骤

步骤一:制定验证计 划

• 制定详细的验证计 划,包括时间进度 、人员分工、所需 设备等。

• 明确验证的目标、 方法和具体步骤。

验证方法与步骤

01

步骤二:实施验证

• 按照验证计划,组织人员进行实际的测试和数据收集工作。

02

• 及时记录验证过程中的各种数据和现象。

洁净车间空调净化系统重新启动验证报告

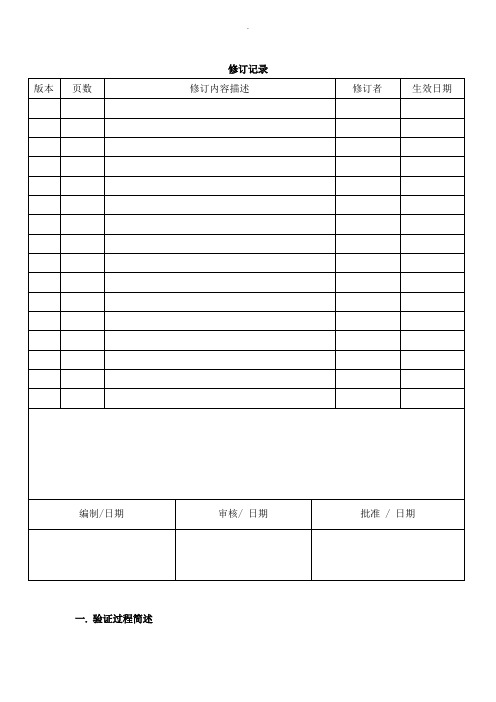

修订记录一. 验证过程简述验证洁净车间空调净化系统重新启动验证,是完全按照方案要求进行的,所有验证人员都经过GMP知识、岗位技能操作等方面的培训。

检查验证所需文件齐全,相关仪器仪表均已经过校验,确认在使用效期内。

验证开始时间:2020年5月11日,结束时间:2020年5月25日。

分布取样点为车间所有房间。

二. 验证人员培训情况本次验证中,确认所有验证人员都经过相关知识的培训,符合要求,详见附表一《人员培训确认记录》。

三.验证仪表的校验本次验证过程中所用的仪器仪表、计量器具都已经过检定部门检定,并均在有效期内使用。

四.验证依据4.1.ISO 14644洁净车间和相关环境控制。

4.2.GB/T 16292医药工业悬浮粒子测试方法。

4.3.YY0033-2000无菌医疗器具生产管理规范。

4.4. GB 50591-2010洁净室施工及验收规范。

五.验证结果洁净空调停机再启动后对所有的房间进行测试,测试项目为温湿度、压差、尘埃粒子以及浮游菌,验证停机1天、3天、5天、7天、10天后再重新开启空调30min进行测试,测试7天结果合格,10天临近上限值,为了保证环境合格,所以停机再启动时间定为7天。

验证的数据见附表《尘埃粒子、浮游菌测试记录》。

标准如下。

六.变更与偏差处理本次验证不涉及变更与偏差。

七.验证结果分析通过对净化空调停机再启动的各项验证,仪器仪表校验均在验证效期内,确认停机7天重新造启动空调30min,尘埃粒子、浮游菌各项测试仍合格,停机10天测试结果临近法规要求上限值。

为了保证洁净车间环境合格,停机超过7天需要对环境进行清洁消毒。

八.最终批准经验证小组审阅,上述所有验证结果均达到合格标准,评价分析意见准确,此次验证合格。

人员培训确认记录表一:人员培训确认记录。

洁净室温湿度要求标准

洁净室温湿度要求标准

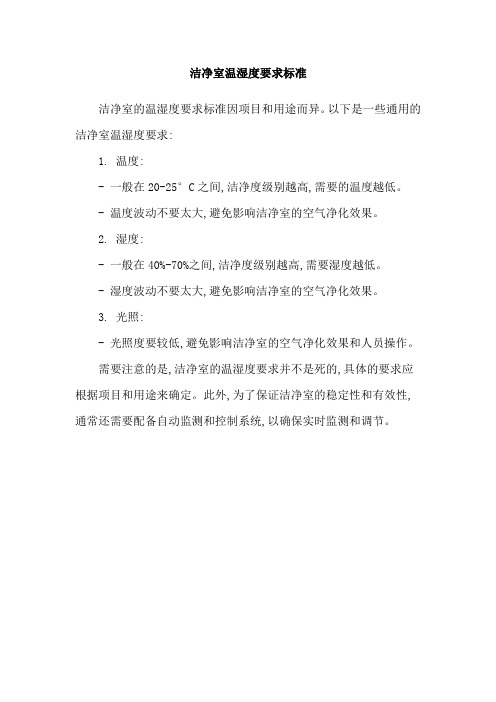

洁净室的温湿度要求标准因项目和用途而异。

以下是一些通用的洁净室温湿度要求:

1. 温度:

- 一般在20-25°C之间,洁净度级别越高,需要的温度越低。

- 温度波动不要太大,避免影响洁净室的空气净化效果。

2. 湿度:

- 一般在40%-70%之间,洁净度级别越高,需要湿度越低。

- 湿度波动不要太大,避免影响洁净室的空气净化效果。

3. 光照:

- 光照度要较低,避免影响洁净室的空气净化效果和人员操作。

需要注意的是,洁净室的温湿度要求并不是死的,具体的要求应根据项目和用途来确定。

此外,为了保证洁净室的稳定性和有效性,通常还需要配备自动监测和控制系统,以确保实时监测和调节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Room Temperature and Relative Humidity Test

房间温度和湿度测试

1. Basis and Reference Documents 测试的基础和参考文件

WHO Working document QAS/02.048/Rev.2

ISO 14644-2:2000(E)

Operation Manual of TRH Log

WHO运行文件QAS/02.048/Rev.2

国际标准ISO 14644-2:2000(E)

温湿度自动记录仪

2.Method and acceptance criteria方法和接受的标准

ISO 14644-3 Annex B.8

Temperature and humidity are recorded automatically at each sampling location every 20 minutes in 24hours.

国际标准ISO 14644-3 附录B8.

温湿度自动记录仪设定为:24小时记录,每20分钟取样一次。

3.Identification of apparatus operator 仪器操作人员的确认

4.Identification of apparatus and calibration status测量仪器的确认和校验状态

5.Measuring conditions测量条件

6.Measurement location测量位置

New film blow plant,room1, room2, room3. It’s better to put it beside the HTT sensors.

7.Occupancy States 状态

As-built ☐At-rest ☐Operational ☐

8. Sampling points see figure 1取样点见图1

9. Room Temperature and Relative Humidity Uniformity Test (at rest)房间温湿度测试

10. The test date curve and the sheet will be attached behind. 测试数据曲线和记录数据将

附在后面

Comments: 备注:

Figure 1图1 The position of TRH Test 房间温湿度测试位置图。