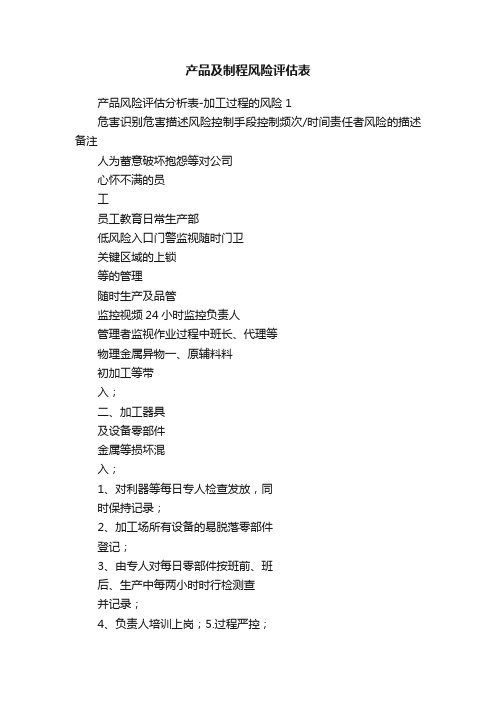

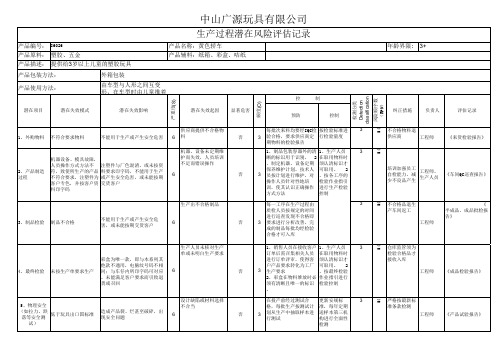

玩具产品各工序过程产品风险评估及控制措施记录表

生产过程风险、危害分析及评估记录表

检包 员工

导致错检 或漏检,

新人上岗前 进行培训, 合格后才能 上岗。日常 产生问题时

灯 检验 引起客户 召集检验员 2 10 20 光/ 识别 投诉或品 查看实物。

充气 能力 质成本上 品管安排抽

检验 不足

升检

制定不良样

本供员工参

考

灯检时导

检包 灯 光/ 充气 检验

灯光 不足

致漏检, 不良不能 及时发 现,引起 客户投诉 或返工成

光/充气全

检。

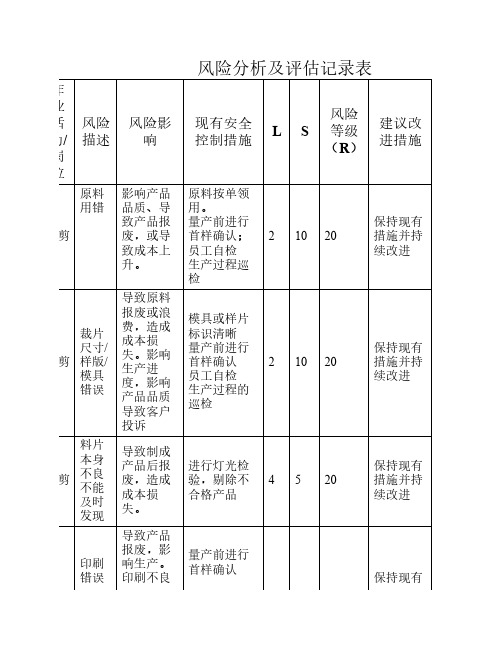

风险分析及评估记录表

作

业

风险

活 动/

风险 描述

风险影响

现有安全 控制措施

岗

L

S

等级 (R)

建议改 进措施

位

管理人员日

常监督

员工自检/制

程巡检

执行《高频

打模、校模

高频 焊接

员工 不按 规定 操作

导致产品 不良,影 响产品品 质或报 废。

检查作业规 定》、《高 频专人手掰 热合强度检 查作业规

发现问题及 时反馈整改 检包车间灯 光/充气全 检。

续改进

量产前进行

首样确认

员工自检/制

程巡检

执行《高频

打模、校模

导致产品 检查作业规

高频 焊接

模具 不平 整

品质影 响,引起 客户投诉 或产品报

定》、《高 频专人手掰 热合强度检 查作业规

2 20

40

保持现有 措施并持 续改进

废

定》

发现异常及

时报修

检包车间灯

10 20 10 20

保持现有 措施并持 续改进

保持现有 措施并持 续改进

核准: 复审: 初审: 整理: 日期:

玩具产品过程风险评估PFMEA(带内容)

9 移至注塑部 材料转移错误

10 注塑生产

生产次品

东莞XX玩具有限公司

潜在的失效后果

玩具产品潜在的失效模式及效应分析表 (产品过程风险评估·PFMEA)

严

重 性 潜在的失效原因/机理

频

度 数 现行过程检测控制

难 风险

检 优先 度 指数 建议的措施

责任及目标完 成日期

采取措施

措施结果

严 频 难 风险 重 度 检 优先 度 数 度 指数

4 32

15 注塑部生物 16 注塑部环境

1、虫鼠损害 2、苍蝇粪便、尸体

3、血渍、汗渍、唾液 、头发……

1、物料发霉、生锈 2、光线暗淡造成产品 无法辨识

17

移至喷油部/移 印部

胶件转移错误

1.用错油漆 18 胶件喷油/移印 2.喷错颜色

3.喷油次品

19

喷油/移印QC检 查

次品进入仓库

污染产品

长期不清洁 4

、头发……

22

喷油/移印部环 境

1、物料发霉、生锈 2、光线暗淡造成产品 无法辨识

23 移至装配部 胶件转移错误

污染产品

长期不清洁 4

不注重个人清洁卫生

产品受损、误验或误使 用物料

3

1、车间通风不良 2、光源安装不够

影响后续零件生产 3 胶件标识不明确

每半月对车间进行大扫除 2

注意仪容仪表

3 24

1

组装次品/功能不良

污染产品

长期不清洁 4

不注重个人清洁卫生

产品受损、误验或误使 用物料

3

1、车间通风不良 2、光源安装不够

影响后续零件生产 3 人员操作失误

每半月对生产拉及工厂进行清洁 2

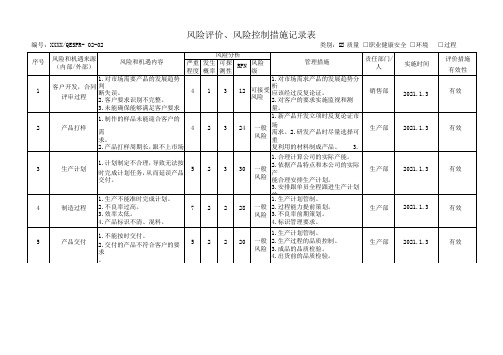

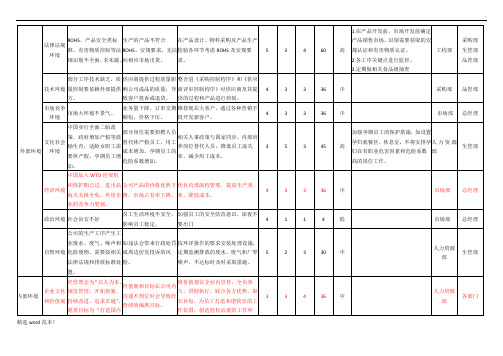

风险评价、风险控制措施记录表-质量

编号:XXXX/QESPR- 02-02

类别: 质量 □职业健康安全 □环境

序号 1 2 3 4

风险和机遇来源 (内部/外部)

风险和机遇内容

风险分析

严重 发生 程度 概率

可探 测性

RPN

风险 级

管理措施

1.对市场需要产品的发展趋势

别 1.对市场需求产品的发展趋势分

客户开发,合同 判

险人

员进行培训、辅导或重新分配工

作,或者招聘具备能力的人员等。

设备管理

1.设备产能不足。

2.设备能力不足。

6

3.设备经常损坏,影响生产进度

4

3 72 高风 1.设备的保养及备件储备。 险 2.建立完整的设备故障应急预 案,

设备部

1.供应商不配合。

以 1.供确应保商生定产过期程评的审持。续流畅。

采购管理 2.采购物料不符合要求。 3.交货不及时。

2.未及时有效的采取改善对策, 导致不合格品的持续产生。

风险 2.出现不合格品后,应及时分析 原因,采取对策,以确保不再产

生

不合格品。

实施时间 2021.1.3 2021.1.3

2021.1.3

评价措施有 效性 有效 有效

有效

编制:

2021.1.3

批准:

2021.1.3

输 实 产出 性的 实执 施行监情督况和。验证。

1.策划质量管理体系时,遗漏了

15

质量管理体系策 的要求。

5

2

品要满足的所有要求,包括客户 3 30 一般 提

2021.1.3

划

2.策划的控制措施不能满足质

风险 出的、隐含的、以及法律法规或

产品风险评估记录

风险 环节 部门

****工艺礼品厂 2019年产品风险评估记录表

2019年1月10日

可能导致的产品质量风险

可 能 性 (H) (M) (L)

严 重 性 (H) (M) (L)

实际风险控制措施评估(支持文件)

最终风险 判定

预防措施

是否关键 控制点

原材料检验

品管

人为疏忽对来料未认真检验入库导致不良

可控,风险 避免

保持执行

是

、灯管、污

染源、生物

7.A.注重产品生产过程中的偏差及异常情况的分析处理,发现异常必

装配作业 7、人为疏忽导致不良品流入下道工序

L

M

须上报并及时处理

可控,风险

B.公司有巡检,如实做巡查记录,发现严重问题按《矫正护施及预防 避免

保持执行

否

措施作业程序》执行

装配作业

8、断针、剪刀、碎玻璃等利器掉入产品里 致产品划伤

包装作业指 导书

N/A

是

指导书供参考。

包装部 2、环境脏乱差影响产品品质

L

L 2.环境整洁、物料摆放有序;

可控,风险 避免

保持执行

否

包装部

3.生产区和检验区光线暗淡容易损伤产品和 产品的误判

L

L 3.车间亮度经测试达标(400Lx以上)可控,Leabharlann 险 避免保持执行是

包装部 4、化学品使用不当污染产品

L

仓库

各环节防污措施不彻底导致产品污染

L

M 仓库干净、整洁,并定期进行整理清洁,无漏雨、浸湿情形

可控,风险 避免

保持执行

否

生物

仓库

1.虫鼠损害及污染产品 2.苍蝇粪便、尸体污染产品

产品风险识别及控制措施记录表

对产品的生产环境因素进行管制,使之符合产品对环境因素的要求,以 期生产出符合客户满意的产品

品的误判

5

设备操作 作业方法

生产/打样 机器/设备操作不当引影响产品质量

1.进行岗前培训,在职培训等. 2.岗位张贴与之对应之指导作业及工艺单

6

化学品

生产

硅油使用不当污染产品

7

制程检验

生产/检验 人为疏忽致不良品流入下道工序

样品试作与管制程序 IPQC检验规范 产品检验标准

IQC检验规范

设施管制程序

产品虫鼠及防潮控制规定 工作环境管理程序

来料检验规定 过程检验规定 最终产品检验规定 成品出货检验程序 裁剪作业指导书 缝纫工作业指导书 包装部作业指导书 设备维修指引

化学品管理规定

过程检验规范

产品标识与追溯程序

库存物料及周转控制程序

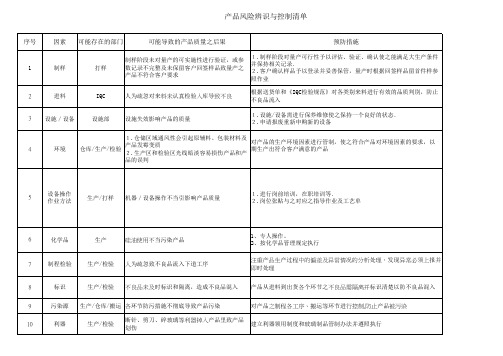

产品风险辨识与控制清单

序号

因素 可能存在的部门

可能导致的产品质量之后果

预防措施

1

制样

2

进料

打样 IQC

制样阶段未对量产的可实施性进行验证,或参 数记录不完整及未保留客户回签样品致量产之 产品不符合客户要求

1.制样阶段对量产可行性予以评估、验证、确认使之能满足大生产条件 并保持相关记录. 2.客户确认样品予以登录并妥善保管,量产时根据回签样品留首件样参 照作业

人为疏忽对来料未认真检验入库导致不良

根据送货单和《IQC检验规范》对各类别来料Biblioteka 行有效的品质判別,防止 不良品流入

3 设施/设备

设施部

设施失效影响产品的质量

1.设施/设备需进行保养维修使之保持一个良好的状态. 2.申请报废重新申购新的设备

产品及制程风险评估表

产品及制程风险评估表产品风险评估分析表-加工过程的风险1危害识别危害描述风险控制手段控制频次/时间责任者风险的描述备注人为蓄意破坏抱怨等对公司心怀不满的员工员工教育日常生产部低风险入口门警监视随时门卫关键区域的上锁等的管理随时生产及品管监控视频24小时监控负责人管理者监视作业过程中班长、代理等物理金属异物一、原辅料料初加工等带入;二、加工器具及设备零部件金属等损坏混入;1、对利器等每日专人检查发放,同时保持记录;2、加工场所有设备的易脱落零部件登记;3、由专人对每日零部件按班前、班后、生产中每两小时时行检测查并记录;4、负责人培训上岗;5.过程严控;利器每日检查;管理者低风险物理硬质塑料、玻璃制品1、玻璃及塑料等工具器的破损混入;2、机器零部件及设施配件等的异物故障破损混入1、玻璃、塑料等制品严格登记;2、玻璃器具进行附膜防护;3、品管针对性检查;4、机修人员针对性检查;每日品管班前检查品管负责人低风险潜在的污染区域:1、车间有机树脂的门窗,辅料库的玻璃窗;3、照明的玻璃灯具;4、玻璃的温湿度计;5、化工品的包装桶;6、产品用塑料筐;7、原料塑料叉板等清洗与更换1、严格按清洁计划进行工器具清洁;2、玻璃器具的破损在品管监控下由机修人员更换产品风险评估分析-加工过程的风险2危害识别危害描述风险控制手段控制频次/时间责任者风险的描述备注物理其它异物:(见分析图片资料)1、原料引入异物;2、辅材料引入异物;3、包装材料引入异物;4、生产中引入异物:流水线及包装过程引入;5、人为因素引入异物1、原料检查;2、辅料检查;3、包装物的检查;4、辅料及包装材料的使用区域限定(可能由包装混入产品的异物不得带入包装间现场)5、工器具的检查;6、监控视频;7、人员监控;8、包装过程严格控制生产作业中品管生产管理者全体负责人低风险根据已发生的或风险预警的异物危害如下:1、流水线使用塑料样板;、2、产品及纸箱,包装袋等使用的包装绳;3、产品包装缝合线;4、产品包装材质;5、记录用笔;6、其它生产用小器具;区域、设施等安全的风险评估3危害识别危害描述控制手段控制频次责任者风险的描述备注区域风险入口风险蓄意破坏或不良分子由公司大门入口进工场1、入口警戒;2、身份登记;3、监控视频;24小时门警低风险仓储区域风险蓄意破坏或不良分子非正常进入仓库1、标示警示授权人员进入;2、监控视频;3、专人负责上锁管制;4、人员巡视;人员作业时间内;监控视频24小时门卫负责人低风险生产区域车间入口蓄意破坏分子或不良分子非正常进入车间现场破坏机器设备等1、通往车间现场的所有入口上锁管制;2、生产时间入口人员监视;3、监控视频;每日生产管理者;入口负责人低风险生产车间未经授权人员的非正常进入1、标示警示授权人员进入;2、专人负责上锁管制;3、人员巡视;作业时间内随时配料负责人上锁;品管员及生产管理者检查低风险化学品的危害化学品非经授权人员的非正常使用1、专门的化学品管理负责人;2、化学品专柜保管;3、化学品上锁管制;4、严格数量管理,当日领用当日使用,严格记录每日化学品管理负责人低风险见化学品区位图;化学品管理规定;化学品使用记录;化学品使用一览表虫鼠危害等的风险评估4危害识别危害描述控制手段控制频次责任者风险的描述备注虫鼠危害虫害滋生导致产品的污染1、消除害虫滋生地;2、杜绝虫鼠出入途径;3、有效的灭虫灭鼠措施4、定期的虫害防治等的检查防虫检查:每年5月至10月:1次/日检查;3月、4月:1次/周;11月、12月、1月、2月每1次/半月防鼠检查:1次/日综合负责人;品管负责人;低风险见捕虫器检测记录;见虫鼠检查记录;见防鼠检查记录;见2011年上半年统计分析表产品储存、运输的风险评估5危害识别危害描述控制手段控制频次责任者风险的描述备注仓库及车输的清洁状况等不洁的储存及运输车辆导致交叉污染1、仓库内每日清洁,2、到厂车辆的卫生及安全检查;3、车输卫生清洁仓库每日;车辆检查:每日发货前荷役场负责人;监装品管低风险装货的安全装运中的交叉污染1、专用的食品运载集装箱货车;2、装载及卸货中品管现场监控;3、装运时视频监视;4、装载结束嵌封保护每日发货时品管员低风险监视和测量设备安全的风险评估6危害识别危害描述控制手段控制频次责任者风险的描述备注直尺直尺误差超过标准,导致测温失准,影响产品品质1、每月由具备资质的人员校准;2、有效期内使用;3、专人使用;1次/月品管部/生产相关负责人低风险相关的压力容器压力失准导致安全隐患1、每年由即墨技术监督计量所法定检定2、严格有效期内使用;1次/半年工艺设备部低风险官方强制规定3、工作服防护服等的风险评估7危害识别危害描述控制手段控制频次责任者风险的描述备注物理危害由工作服口袋装入的异物进入车间混入产品1、作业人员工作服统一无口袋;2、管理员及外来参观人员服装无口袋;作业发生时更衣室负责人低风险产品监测的风险评估8危害识别危害描述控制手段控制频次责任者风险的描述备注原料的危害到货原料性能的检验,导致最终产品的不可接受水平1、公司内部品管部对原料根据原料检验标准实施检测;每批到货原料品管部低产品的危害产品的性能导致产品的不可接受的危害水平1、公司品管部对最终成品按照成品标准进行检测2、对生产中半成品按照制程检验标准进行实施检测,以加强对生产过程产品质量的监控水平;及时发现不良原因;每批次的最终产品产品每批次及的中间产品品管部低个人卫生的风险评估9危害识别危害描述控制手段控制频次责任者风险的描述备注员工配戴饰物脱落导致的物理危害进入加工场人员配戴或携带的异物脱落混入产品导致物理危害1、参加人员与员工同,若特殊需要时可提出申请,入口卫生员严格记录每次进入车间时所有人员低风险1、对易脱落的手表、腕部饰物严格配戴;2、手指饰物除不易脱落的指环外,其它的禁止配戴;3、耳部的除连续的手环外禁目配戴;4、颈部的饰物禁目配戴;毛发等的污染毛发等脱落混入产品1、加工场男工禁止蓄留胡须1、加工场入口每次进入时;所有人员低风险产品放行的风险评估10危害识别危害描述控制手段控制频次责任者风险的描述备注不合格品出货现场品质管理项不合格:外观、规格、重量、包装、标示等项目不合格,使消费者产生抱怨等1、现场品管按规定方法与频次进行检测,并由品管主管签字放放;正常生产中,每个产品;品管部低风险。

风险评估清单及控制措施表

建立并保持"客户抱怨事件9D处理方法",规定顾客投诉处理的流程,及时采取纠正措施并回复顾客。

5

2

3

30

中

市场部

品保部

人员疏忽,漏确定和评审订单信息,订单信息录入错误。

无法按顾客要求准时发货或发错货。

建立并保持"订单评审程序",确保与客记签订单前进展评审,订单信息得到准确流通。

5

市场大环境不景气。

业务量下降,订单交期缩短,价格下压。

维持现在大客户,通过各种营销手段开发新客户。

4

3

3

36

中

市场部

总经理

文化社会环境

中国实行全面二胎政策,政府增加产假等鼓励生育,适龄女职工需要休产假。孕期员工增加。

局部岗位需要招聘人员替代休产假员工,用工本钱增加。孕期员工的危险系数增加。

相关人事政策与国家同步,部培养岗位替代人员,降低员工流失率,减少用工本钱。

高

收集风险评价相关知识,对管理层进展相关知识的培训。

总经理

各部门

质量方针不适宜,沟通缺乏;目标设置不合理或方案筹划不合理

1、方针应用不充分,无法达成预期效果;

2、目标设定后未进展统计分析管理,流于形式。

将方针目标的适宜性评价纳入管理评审容,每年进展评价。

公司制定总的质量目标,各部门根据总目标分解本部门的目标,定期统计分析和评价,不达目标采取纠正措施。

4

1

2

8

低

仓库

市场部

外供品来厂时未验证、存储使用期间管理不当,造成损坏。

影响顾客满意度和与外部供方的友好合作关系,有时会带来赔偿。

建立并保持"仓库管理程序",明确外供品管理要求,确保外供品得到妥善保管和使用。

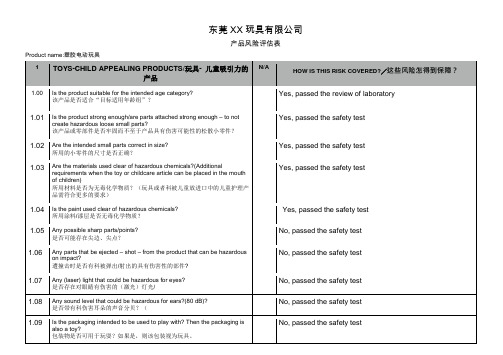

玩具产品风险评估表

Is the instruction / manual up to date to the product version?

在包装方法/指引,是否以最新版本的产品设置?

Yes

2.03

Are the warning labels attached on the right place and in the right language and are the fonts use是否可用于玩耍?如果是,则该包装视为玩具。

No, passed the safety test

1.10

In case of socket outlets (how) are you ensuring the right dimensions and contact pressure during mass production? Deviations might cause overheating during usage

1.02

Are the intended small parts correct in size?

所用的小零件的尺寸是否正确?

Yes, passed the safety test

1.03

Are the materials used clear of hazardous chemicals?(Additional requirements when the toy or childcare article can be placed in the mouth of children)

在正常使用下,当拆开其它部件时是否存在小零件/尖边?

No, passed the safety test

1.13

Any magnet on the product?Any risk of it coming loose and then can be swallowed/

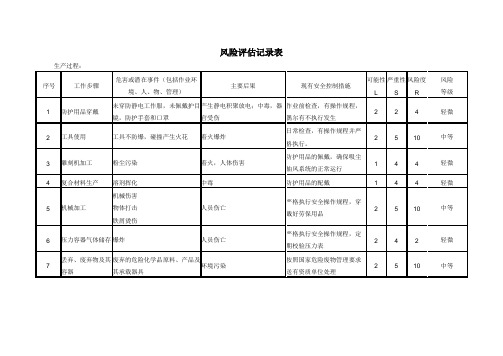

生产过程风险评估记录表

生产过程:

序号

工作步骤

危害或潜在事件(包括作业环境、人、物、管理)

主要后果

现有安全控制措施

可能性L

严重性S

风险度R

风险

等级

防护用品穿戴

未穿防静电工作服,未佩戴护目镜,防护手套和口罩

产生静电积聚放电;中毒,器官受伤

作业前检查,有操作规程,偶尔有不执行发生

2

2

4

轻微

2

工具使用

工具不防爆,碰撞产生火花

着火爆炸

日常检查,有操作规程并严格执行。

2

5

10

中等

3

雕刻机加工

粉尘污染

着火,人体伤害

防护用品的佩戴,确保吸尘抽风系统的正常运行

1

4

4

轻微

4

复合材料生产

溶剂挥化

中毒

防护用品的配戴

1

4

4

轻微

5

机械加工

机械伤害

物体打击

铁屑烫伤

人员伤亡

严格执行安全操作规程,穿戴好劳保用品

2

5

10

中等

6

压力容器气体储存

爆炸

人员伤亡

严格执行安全操作规程,定期校验压力表

2

4

2

轻微

7

丢弃、废弃物及其容器

废弃的危险化学品原料、产品及其承载器具

环境污染

按照国家危险废物管理要求送有资质单位处理

2

5

10

中等

产品风险辨识与控制记录

CCP

要求工作人员严格按公司制定 包装部

的《玻璃控制程序》操作,管 、品管

理人员应进行监控。

部

2010.10.1 1

黄惠莲 、余 龙青

部门主管严格监管,品检人员 在半成品检查时发现问题应立 通知停止生产,进行全检。

9

因违规没按客户要

成品检查

求的标准生产或有 严重质量问题/缺陷

及被污染等现象

CCP

按《成品检验标准》与《不合 格品控制程序》操作。

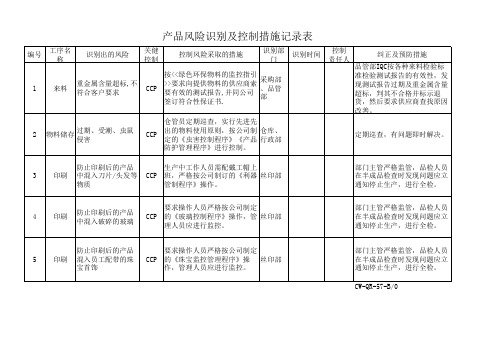

产品风险识别及控制措施记录表

编号 工序名 称

识别出的风险

1

来料

重金属含量超标,不 符合客户要求

2

物料储存

过期、受潮、虫鼠 侵害

关健 控制

控制风险采取的措施

识别部 门

CCP

按<<绿色环保物料的监控指引 >>要求向提供物料的供应商索 要有效的测试报告,并同公司 签订符合性保证书.

采购部 、品管 部

仓管员定期巡查,实行先进先

CW-QR-57-B/0

6

防止产品在包装过 包装 程中混入员工配带

的珠宝首饰

CCP

要求操作人员严格按公司制定 包装部 的《珠宝监控管理程序》操 、品管 作,管理人员应进行监控。 部

2010.10.1 1

黄惠莲 、余 龙青

部门主管严格监管,品检人员 在半成品检查时发现问题应立 通知停止生产,进行全检。

品管部

2010.10.1 1

余龙青

部门主管严格监管,品检人员 在半成品检查时发现问题应立 通知停止生产,进行全检。

成品包装后发现成 品的质量出现严重 的问题,设计不符 合客户标准要求, 10 成品检查 存在不符合产品出 口国所在地食品包 装的设计标准要 求,有严重的缺陷 。

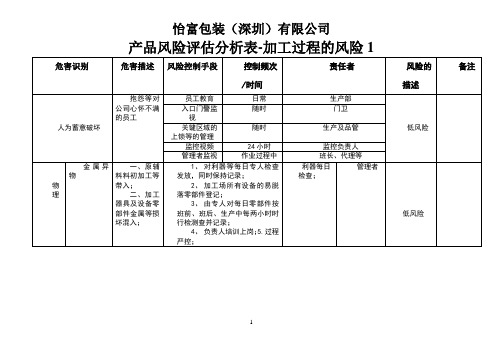

产品及制程风险评估表

怡富包装(深圳)有限公司

产品风险评估分析表-加工过程的风险1

1

怡富包装(深圳)有限公司

产品风险评估分析-加工过程的风险2

2

怡富包装(深圳)有限公司区域、设施等安全的风险评估3

3

4

怡富包装(深圳)有限公司

虫鼠危害等的风险评估4

产品储存、运输的风险评估5

5

怡富包装(深圳)有限公司

监视和测量设备安全的风险评估6

6

怡富包装(深圳)有限公司工作服防护服等的风险评估7

7

产品监测的风险评估8

8

怡富包装(深圳)有限公司

个人卫生的风险评估9

产品放行的风险评估10

9

10

11

12

13

14

15。

文件3 过程潜在风险评估记录

3

仓库监管须为 检验合格品才 接收入库 工程师 《成品检验报告》

4、最终检验

未按生产单要求生产

6

否

3

5、物理安全 (如拉力、跌 低于玩具出口国标准 落等安全测 试)

设计缺陷或材料选择 不合当 造成产品裂、烂甚至破碎,出 现安全问题 6 否 3

更新安规标 准,每年定期 送样本第三机 构进行全面性 检测

3

不合格物料退 供应商 工程师

54

《来货检验报告》

3

2、产品制造 过程

机器设备、模具故障, 人员操作方式方法不 符,致使所生产的产品 不符合要求,注塑件为 客户专色,并按客户资 料印字码

注塑件与厂色混淆,或未按资 料要求印字码,不能用于生产 或产生安全危害,或未能按期 交货客户

54 培训加强员工 工程师、 自检能力,减 生产人员 少不良品产生

6

否

3

《车间QC巡查报告》

3

3、制品检验

制品不合格

不能用于生产或产生安全危 害,或未能按期交货客户

6

否

54

生产出不合格制品

不合格品退生 产车间返工 工程师

《 半成品、成品批检报 告》

3

生产人员未核对生产 单或未明白生产要求 彩盒为唯一款,即与本系列其 他款不通用,电脑纹号码不相 同;与车仔内所印字码可对应 。未能满足客户要求而引致退 货或召回

产品名称:黄色轿车 产品辅料:纸箱、彩盒、咭纸

年龄界限: 3+

潜在项目

潜在失效模式

潜在失效影响

纠正措施

负责人

评估记录

1、外购物料

不符合要求物料

不能用于生产或产生安全危害

6

供应商提供不合格物 料 机器、设备未定期维 护而失效,人员培训 不足而错误操作

风险评估清单与控制措施表

2

3

24

中

总经理

各部门

人事行政管理

岗位职责权限不明确

过程执行不充分,达不到预期效果

制定职位说明书,明确每个岗位的职责和任职要求。建立保持《人力资源管理程序》,确保培训过程有效。

4

2

3

24

中

总经理

人力资源部

各部门

岗位设置不合理,人员能力要求不明确,招聘时评价不充分。

人员能力无法满足岗位要求,对质量管理体系过程绩效产生不良影响。

市场大环境不景气。

业务量下降,订单交期缩短,价格下压。

维持现在大客户,通过各种营销手段开发新客户。

4

3

3

36

中

市场部

总经理

文化社会环境

中国实行全面二胎政策,政府增加产假等鼓励生育,适龄女职工需要休产假。孕期员工增加。

部分岗位需要招聘人员替代休产假员工,用工成本增加。孕期员工的危险系数增加。

相关人事政策与国家同步,内部培养岗位替代人员,降低员工流失率,减少用工成本。

1

2

10

中

市场部

生管部

产品设计开发管理

设计输入不全面,设计评审,验证,确认不充分。

导致输出无法满足输入要求,产品量产时质量问题多。

制定职位说明书,明确每个岗位的职责和任职要求。

4

2

2

16

中

人力资源部

各部门

市场订单管理

信息收集不全面,未能淮确获取顾客满意度。

顾客不满意处未能及时改进,顾客流失

建立并保持《客户讯息回馈处理控制程序》,定期评价顾客满意度。对不满意的项目及时采取纠正措施。

5

2

3

30

中

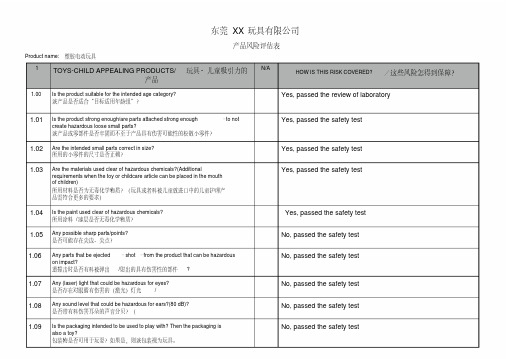

玩具产品风险评估表

东莞XX玩具有限公司产品风险评估表Product name:塑胶电动玩具1 TOYS-CHILD APPEALING PRODUCTS/玩具- 儿童吸引力的产品N/AHOW IS THIS RISK COVERED?/这些风险怎得到保障?1.00 Is the product suitable for the intended age category?该产品是否适合“目标适用年龄组”?Yes, passed the review of laboratory1.01 Is the product strong enough/are parts attached strong enough – to notcreate hazardous loose small parts?该产品或零部件是否牢固而不至于产品具有伤害可能性的松散小零件?Yes, passed the safety test1.02 Are the intended small parts correct in size?所用的小零件的尺寸是否正确?Yes, passed the safety test1.03 Are the materials used clear of hazardous chemicals?(Additionalrequirements when the toy or childcare article can be placed in the mouthof children)所用材料是否为无毒化学物质?(玩具或者科被儿童放进口中的儿童护理产品需符合更多的要求)Yes, passed the safety test1.04 Is the paint used clear of hazardous chemicals?所用涂料/漆层是否无毒化学物质?Yes, passed the safety test1.05 Any possible sharp parts/points?是否可能存在尖边、尖点?No, passed the safety test1.06 Any parts that be ejected – shot – from the product that can be hazardouson impact?遭撞击时是否有科被弹出/射出的具有伤害性的部件?No, passed the safety test1.07 Any (laser) light that could be hazardous for eyes?是否存在对眼睛有伤害的(激光)灯光/No, passed the safety test1.08 Any sound level that could be hazardous for ears?(80 dB)?是否带有科伤害耳朵的声音分贝?(No, passed the safety test1.09 Is the packaging intended to be used to play with? Then the packaging isalso a toy?包装物是否可用于玩耍?如果是,则该包装视为玩具。

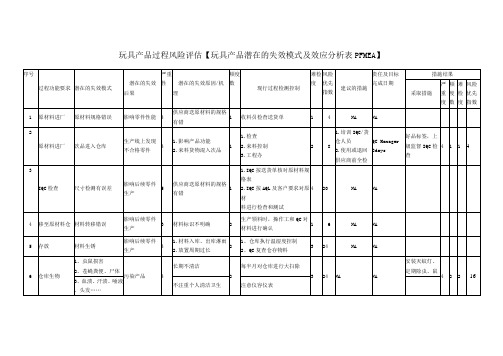

玩具产品过程风险评估【玩具产品潜在的失效模式及效应分析表PFMEA】

1、工厂使用利器发入记录

2、工厂使用易碎品检查记录

4

3

2

24

21

喷油/移印部生物

1、虫鼠损害

2、苍蝇粪便、尸体

污染产品

4

长期不清洁

2

每半月对车间进行大扫除

3

24

NA

NA

安装灭蚊灯、定期除虫、鼠

4

2

2

16

3、血渍、汗渍、唾液

、头发……

不注重个人清洁卫生

注意仪容仪表

22

喷油/移印部环境

1、物料发霉、生锈

2

1、仓库执行温湿度控制

2、QC复查仓存物料

3

24

NA

NA

6

仓库生物

1、虫鼠损害

2、苍蝇粪便、尸体

污染产品

4

长期不清洁

2

每半月对仓库进行大扫除

3

24

NA

NA

安装灭蚊灯、定期除虫、鼠

4

2

2

16

3、血渍、汗渍、唾液

、头发……

不注重个人清洁卫生

注意仪容仪表

7

仓库

1、物料发霉、生锈

2、光线暗淡造成产品

无法辨识

4

2

2

16

3、血渍、汗渍、唾液

、头发……

不注重个人清洁卫生

注意仪容仪表

正确佩带防护用品

26

装配部环境

1、物料发霉、生锈

2、光线暗淡造成产品

无法辨识

产品受损、误验或误使用物料

3

1、车间通风不良

2、光源安装不够

1

1、温湿度控制

2、安装LED灯

1

6

NA

玩具产品过程风险评估PFMEA

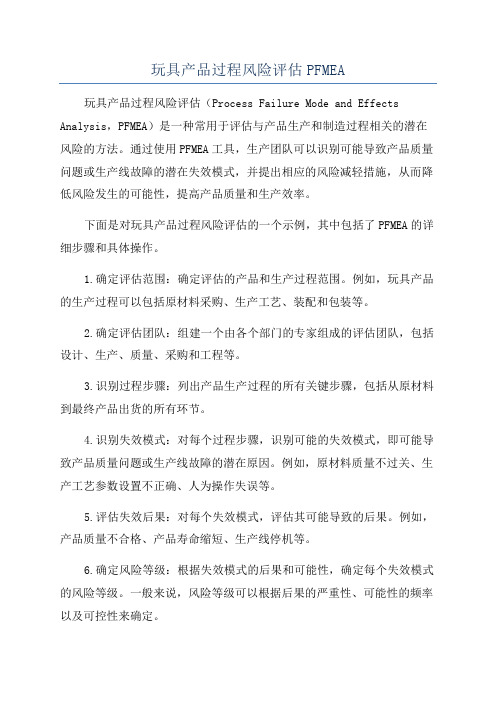

玩具产品过程风险评估PFMEA玩具产品过程风险评估(Process Failure Mode and Effects Analysis,PFMEA)是一种常用于评估与产品生产和制造过程相关的潜在风险的方法。

通过使用PFMEA工具,生产团队可以识别可能导致产品质量问题或生产线故障的潜在失效模式,并提出相应的风险减轻措施,从而降低风险发生的可能性,提高产品质量和生产效率。

下面是对玩具产品过程风险评估的一个示例,其中包括了PFMEA的详细步骤和具体操作。

1.确定评估范围:确定评估的产品和生产过程范围。

例如,玩具产品的生产过程可以包括原材料采购、生产工艺、装配和包装等。

2.确定评估团队:组建一个由各个部门的专家组成的评估团队,包括设计、生产、质量、采购和工程等。

3.识别过程步骤:列出产品生产过程的所有关键步骤,包括从原材料到最终产品出货的所有环节。

4.识别失效模式:对每个过程步骤,识别可能的失效模式,即可能导致产品质量问题或生产线故障的潜在原因。

例如,原材料质量不过关、生产工艺参数设置不正确、人为操作失误等。

5.评估失效后果:对每个失效模式,评估其可能导致的后果。

例如,产品质量不合格、产品寿命缩短、生产线停机等。

6.确定风险等级:根据失效模式的后果和可能性,确定每个失效模式的风险等级。

一般来说,风险等级可以根据后果的严重性、可能性的频率以及可控性来确定。

7.制定措施:对于高风险的失效模式,制定相应的控制措施,以减少风险的发生可能性或后果的严重性。

例如,提高原材料检验标准、优化生产工艺参数、提供操作培训等。

8.验证效果:在实施控制措施后,验证其是否有效降低了风险。

可以通过持续监控产品质量和生产线运行情况来评估控制措施的有效性。

9.定期复评:定期对玩具产品的生产过程进行复评,以确认控制措施的有效性并识别新的风险。

10.记录和追踪:将PFMEA的结果和控制措施记录下来,并建立追踪机制,以便随时查阅和跟踪控制措施的实施情况和效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

能

否√

用錯膠料影響下工序, 影響產品功能及安全要 4 4 1 16 否 √

求

工模未上好导致产品批 鋒, 影響產品功能及安 2 3 2 12 否 √

全要求

注塑 2. 模鎖不緊批鋒, 影響產 2 3 2 12 否 √

上模

品功能及安全要求

鏍絲鎖不緊模具受損, 影響產品功能及安全要 2 3 2 12 否 √

戶需要注意的事項

采购单

√

生产时没认真核对订单

资料

送货单 货仓部 IQC 来料检查报

告

库存环境不善,温湿度 定期进行仓库湿湿度检 采购单

控制不到位;堆放过高 查;不同性质物料分开存 送货单

√ √ √ 过重;没有先进先出, 放;张贴限高 2 米指示; 来料检查报 货仓部 IQC 超过贮存期限后没有重 做到先进先出;定期检查 告 检或分开摆放。 贮存期限,并分类重检。

交货日期太紧或操作工

采购单 工程部/采购

√

由 IQC 核对样办检查

人疏忽

来料检验报 部/品质部

告

工程资料出错或没按照

采购单/来料 工程部/采购

√

对照工程签办

工程样板做货

检验报告 部/品质部

第3页共8页

IQC 检查

尺寸不对,影响产品功

螺丝、扭

2 5 2 20 否 √

能

簧

注塑 1.

配色

TPE 手变形影响产品功 2 4 1 8

√

产品开发

要求

对客户标准,产品要求

不了解

2 41 8 否 √

√

对出口国家及地区现行

的法律法规及测试要求 4 4 1 16 否 √

√

不够了解

啤机调整不当

调机

工程部 注 试模通知单

塑部

跟客户沟通不够,没有 工程部要有专人与客户沟 QA

主动询问及确认是否产 通,并将客户要求及产品 Timeline/中

品要求都已提供。 要求作好书面计划。 文质量计划

及安全要求

3 4 1 12 否 √

产品功能不良,影响产

品功能及安全要求

5 3 1 15 否 √

下错订单影响下工序, 2 5 1 15 否 √ 影响走货期 采购下单 订单数量错误影响下工 2 5 2 30 否 √ 序, 导致产品重复开拉

不能按计划交货

2 5 2 30 否 √

供应商交 交货数量不够产品多次

求

注塑 3. 洗不幹凈色差, 影响产

洗机及料 品外观及功能。

3 3 2 18 否 √

注塑 4. 料未烘幹外觀, 影響產 3 3 2 18 否 √

烘料

品外觀或功能

注塑 5. 调错机导致外观同功能

5 3 2 30 否 √

调机

不合格

√ √

√

√ √ √ √√ √√ √

供应商生产过程失误

核对采购单

采购单/ 工程部/采购

险 性性性

潜在原因

控制程序

验证与记录 负责部门

野火公仔外表形状与客

1 21 2 否 √

√

人样办有细微差别

盾牌弹出不很顺畅 1 5 1 5 否 √

√

没完全对照客办外观抄

数

设计工程师与客户密切沟 QA

通,严格按照客人要求开 Timeline/中

传动结构不完善

模

文质量计划

工程部

胶件批锋影响产品安全

3 4 1 12 否 √

物料批核表

箱唛资料出错或供应商

采购单 工程部/采购

√

跟工程資料

刀模用错

来料检验报 部/品质部

告

物料批核表

唛头资料不清晰或是供

采购单 工程部/采购

√

应商排版错误

跟工程資料

来料检验报 部/品质部

告

物料批核表

产品磨损或印刷字体模

采购单 工程部/采购

√

由 IQC 核对样办检查

糊

来料检验报 部/品质部

告

物料批核表

部

没有分阶段及时制作标 召开 PP 会议、产前会议,

工程部

产前会议记

√

准化文件,工人装配方 对试产过程中所有问题进

录

注塑部 装

法错误或胶件变形 行分析,讨论,解决。

配部

√

没有认真核对工程 BOM

资料订货

仔细核对订单数量和物料 采购单/物料

采购部

√

没有认真核对工程 BOM

采购单

批核表

资料订货

采购单

送货单

来料检验报 部/品质部

告

啤塑参数不稳定

注塑参数标

设定稳定参数及 QC 需每 2 准/注塑 QC 工程部/注塑

小时抽检

部/品质部

巡查记录

工程資料

(Tool

跟工程資料(Tool Plan)、

工程部/注塑

没有认真核对工程资料

Plan)/注塑

并做好混料记录

部混料检查

部

追踪表

机器设备问题、人员技 术问题

检查工模、调机试办

对照客人提供的 QA

主动向客人确认新产品

QA

必须满足哪些法律法规 Timeline,及时更新各主 Timeline/中

要产品市场法律法规及测

及测试要求

文质量计划

试要求。

工程部 工程部

第1页共8页

公仔身啤件有流纹色 5 3 1 15 否 √

TPE 手有气纹

5 3 1 15 否 √

PP 试产

啤件批锋影响产品功能

安全/合规性异常

尺寸不对影响装箱及产

品包装质量, 影響產品 5 3 1 15 否 √

IQC 检查

外觀

卡通箱

箱唛印错造成客人退货 5 3 1 15 否 √

警告语不清晰未能提醒 3 5 2 30 否 √

客戶需要注意的事項

IQC 检查 漏打孔,造成安全问题,

胶袋

2 5 2 20 否 √

有可能造成玩家窒息

警告语错误未能提醒客 2 5 2 20 否 √

√

供应商生产排期延期

核对数量

货仓部 IQC

来料检查报

告

采购单

送货单

√

供应商包装数量不一致

核对数量

来料检查报 货仓部 IQC

告

采购单

送货单开错或产品和标

送货单

√

严格按照工程样板生产

货仓部 IQC

识不符

来料检查报

告

第2页共8页

物料版本错误造成客人 2 5 2 30 否 √ 退货

存放方式错误影响胶料 存仓 功能, 影响产品质量/ 2 5 1 10 否 √

货 开拉,影响生产效率

2 41 8

否√

送错货影响生产和落货 1 4 1 4 否 √

注塑参数标 工程部 品

按注塑参数标准调试及啤

√

啤塑参数不稳定

塑

准 质部 注塑

Flow chart

部

√

工模没做到疏气孔

在工模上加疏气孔 试模通知单 工程部

工程部 品

喷气机调试不当或模具

√

损坏

检查模具,调机,试板。 试模通知单 质部 注塑

注塑参数标 工程部/注塑

准/注塑 QC 部/品质部 巡查表

注塑参数标

调机师傅技术不够或模 核对参数标准,由专人调 准/注塑 QC 工程部/注塑

具异常

机

部/品质部

巡查表

注塑参数标

调机师傅技术不够或模 核对参数标准,由专人调

玩具产品各工序过程产品风险评估及控制措施记录表

表格编号:Q4-RD-036-A1

评估日期:2020.04.22

评估人:风险评估小组

危害风险评估

风险类别 风险性质

工序項 目

潛在風险可能性

发生 严 不可 总分 是否为

已经 物 化 生

重

不可接 潜在 产生

几率 探测 A*B*

理学物

程

收高风 风险 的风

A 度 B 度 C C 险项目