任务五填写单拐曲轴的机械加工工艺规程卡和工序卡.

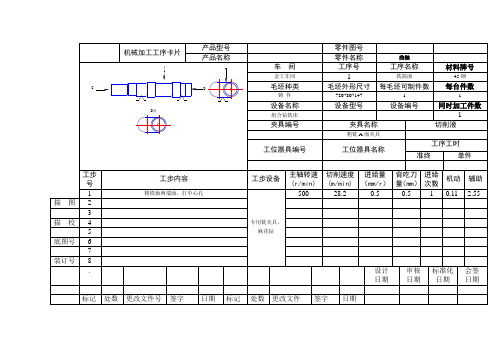

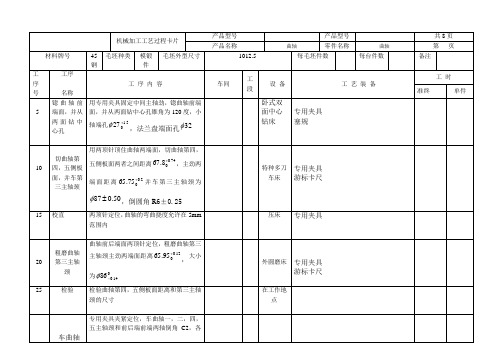

曲轴工序卡片

曲轴工序卡片10机械名机床型号正火自动线、喷丸机、探伤机图号名夹具刀在零件表面高速喷射玻璃丸或钢丸,使之产生压应力,从而提高零件疲劳强度及抗应力腐蚀能力。

毛坯进行超声波检查,不应有裂痕气孔审核第 1 页共35页工序号产品型号制件号制件名称20机床型号机械名XZ21.4铣端面钻中心孔机床刀辅具高速钢套式面铣刀¢63mm¢5mm中心钻60°中心锪钻两主轴颈进给毫米/每齿)机动时间(分)0.28量游标卡尺1mm及端面粗糙度标记数量通知书号审核第 2 页共35 页工序号产品型号制件号制件名称30机床型机械名刀辅具高速钢端面车刀高速钢外圆车刀主轴颈进给毫米/机动时间(分)64.5和162.5及粗,达到图纸要求;保证轴肩直径¢92.5。

R96±0.5及粗糙度标记数量通知书号审核第 3 页共35 页工序号产品型号制件号制件名称40机床型机械名刀辅具成形车刀长轴进给毫米/机动时间(分)400-0.4径向尺寸¢-0.25及圆角R1.5、标记数量通知书号审核第 4 页共35 页工序号产品型号制件号制件名称50机床型号机械名刀辅具成形车刀短轴进给量毫米/转)机动时间(分)-0.5、500-0.5及槽宽¢50.50-0.3、¢41、¢标记数量通知书号审核第 5 页共35 页工序号产品型号制件号制件名称60机床型号机械名X60 专用铣床刀辅具镶齿套式面160主轴颈进给量(毫每齿)机动时间(分)量游标卡尺记审核第8 页共35 页工序号产品型号制件号制件名称70机床型号机械名CA6140普通曲车床刀辅具成形车刀主轴颈进给量(毫米每齿)机动时间(分)0.0.446 量游标卡尺审核第9 页共35 页工序号产品型号制件号制件名称80机床型号机械名称夹图号名柔性组合夹具辅具转给量————分机动时间辅助时间量尺寸及形位精度、粗糙度等达到加工要求审核第19 页共35 页工序号产品型号制件号制件名称90机床型号机械名称GC12150曲轴淬火机床夹图号名柔性组合夹具辅具转给量————分机动时间辅助时间量审核第20 页共35 页工序号产品型号制件号制件名称100机床型号机械名CE7120B半自动形车床夹图号名刀辅具进给量(毫转)机动时间(分)游标卡尺0.030.61量具卡规保证粗糙度6.3、1.6审核第 6 页共35 页工序号产品型号制件号制件名称110机床型号机械名CE7120B半自动仿形车床刀辅具成形车刀短轴进给量(毫转)机动时间(分)0.03 0.61量游标卡尺卡规等由成形车刀直接保证,达到图及粗糙度1.6达到图纸要-0.074、¢42.2。

拐臂机械加工工艺规程及工艺装备设计

拐臂机械加工工艺规程及工艺装备设计序言机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计,了解并认识一般机器零件的生产工艺过程,巩固和加深已学过的技术基础课和专业课的知识,理论联系实际,对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后的工作打下一个良好的基础,并且为后续课程的学习大好基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

一、零件的分析(一)零件的作用题目所给的零件是拐臂。

它是机器设备上常用的部件之一,它主要通过螺钉与其它部件连接以实现连带运动等功能。

(二)零件的工艺分析零件的材料为90圆钢40Cr。

该材料价格适中,加工容易,经适当的热处理以后可获得一定的韧性、塑性和耐磨性。

正火可促进组织球化,改进硬度小于160HBS毛坯的切削性能。

在温度550~570℃进行回火,该钢具有最佳的综合力学性能。

该钢的淬透性高于45钢,适合于高频淬火,火焰淬火等表面硬化处理等。

此外,由于所提供的材料为90圆钢40Cr,所以在加工该拐臂零件时,需分以下三部分加工:1、小头孔Φ20以及与此孔相通的Φ8的锥孔、M6螺纹孔。

2、大头半圆孔Φ50。

3、拐臂底面、小头孔端面、大头半圆孔端面,大头半圆孔两端面与小头孔中心线的垂直度误差为0.07mm,小头孔上端面与其中心线的垂直度误差为0.05mm。

由上面分析可知,可以粗加工拐臂下端面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拐臂零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

二、确定生产类型已知此拐臂零件的生产纲领为5000件/年,每台零件的质量是4.5Kg/个,查《机械制造技术基础课程设计》表2.2,可确定该拐臂生产类型为中批生产。

单拐曲轴机械加工工艺

单拐曲轴机械加工工艺第一部分 工艺设计说明书一. 零件图工艺性分析1. 零件结构及工艺特点曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成。

其长径比L/D=818/110 =7.44<12.该曲轴形状复杂,刚性较差,易变形.曲轴在交变和冲击载荷下工作,所以 要求该轴应具有高强度,高韧性,高耐磨性等特点。

2.零件技术条件分析a. 主轴颈:φ110003.0025.0++ 尺寸公差等级IT6, 表面粗糙度Ra 为1.25μm ,圆柱度误差0.015。

b. 连杆轴颈φ110071.0036.0--尺寸公差等级为IT7,表面粗糙度Ra 为0.63μm ,圆柱度误差0.015。

由数据可知,主轴颈与连杆轴颈精度要求高,加工难度大。

c. 位置精度主轴颈与连杆轴颈平行度误差为0.02,主轴颈的同轴度误差为0.02。

该曲轴位置要求也比较高。

3.零件图见附图二.毛坯确定1. 毛坯类型曲轴工作时要承受很大的转矩及变形弯曲应力,容易产生扭转、折断及轴颈磨损,要求材料应有较高的强度、冲击韧度、抗疲劳强度和耐磨性,球墨铸铁能很好的满足上述要求。

该零件为小批生产,采用铸造毛坯。

材料为QT600-2.2. 毛坯余量确定由机械加工工艺设计资料表 1.2-10查得毛坯加工余量为5,毛坯尺寸偏差由表1.2-2查得为±1.4.3. 毛坯-零件合图草图三.机加工工艺路线确定1.加工方法分析确定该零件是单拐曲轴。

小批量生产。

故选用中心孔定位,它是辅助基准,装夹方便节省找正时间又能保证连杆轴颈的位置精度,连杆轴颈与主轴颈的中心距为120,加工连杆轴颈时,可利用以加工过的主轴颈定位,安装到专用的偏心卡盘分度夹具中使连杆轴颈的轴线与转动轴线重合。

2. 加工顺序的安先以主轴颈为粗基准连杆轴颈作支撑铣两端面,打中心孔。

单拐曲轴机械加工工艺

毕业设计说明书目录第一部分工艺设计说明一.零件图工艺性分析1.零件结构及工艺特点2.零件技术条件分析二.毛坯确定1.毛坯类型2.毛坯余量确定3.毛坯—零件合图三.机加工工艺路线确定1.加工方法分析确定2.加工顺序的安排3.定位基准选择4.加工阶段划分5.具体工序安排及机加工工序简图6.工序尺寸及公差确定7.设备及工艺装备确定8.切削用量及工时定额确定第二部分第100工序夹具设计说明书1.工序尺寸精度分析2.定位方案确定3.定位元件确定4.定位误差分析计算5.夹紧方案及元件确定6.夹具总装草图第三部分第20工序刀具设计说明书1. 工序尺寸精度分析2.刀具类型确定3.刀具设计参数确定4.刀具工作草图第四部分第70工序量具设计说明书1. 工序尺寸精度分析2.量具类型确定3.极限量具尺寸公差确定4.极限量具尺寸公差带图5.量具结构设计第一部分 工艺设计说明书一. 零件图工艺性分析1. 零件结构及工艺特点曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成。

其长径比L/D=818/110 =7.44<12.该曲轴形状复杂,刚性较差,易变形.曲轴在交变和冲击载荷下工作,所以 要求该轴应具有高强度,高韧性,高耐磨性等特点。

2.零件技术条件分析a. 主轴颈:φ110003.0025.0++ 尺寸公差等级IT6, 表面粗糙度Ra 为1.25μm , 圆柱度误差0.015。

b. 连杆轴颈φ110071.0036.0--尺寸公差等级为IT7,表面粗糙度Ra 为0.63μm , 圆柱度误差0.015。

由数据可知,主轴颈与连杆轴颈精度要求高,加工难度大。

c. 位置精度主轴颈与连杆轴颈平行度误差为0.02,主轴颈的同轴度误差为0.02。

该曲轴位置要求也比较高。

3.零件图见附图二.毛坯确定1. 毛坯类型曲轴工作时要承受很大的转矩及变形弯曲应力,容易产生扭转、折断及轴颈磨损,要求材料应有较高的强度、冲击韧度、抗疲劳强度和耐磨性,球墨铸铁能很好的满足上述要求。

机械设计制造及其自动化专业精品毕业设计单拐曲轴机械加工工艺(论文+DWG图纸)工艺规程

Z50

V 形块 专用夹具 游标卡尺

75

钻

钻连杆轴颈斜油孔

Z50

V 形块 专用夹具 游标卡尺

设 计(日 期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

校 对(日期)

审 核(日期) 标准化(日期)

会 签(日期)

单拐曲轴

材 料 牌 号 工 序 号 80 工 名 工 序 称

-

单拐曲轴机械加工工艺规程

目

1.机械加工工艺过程卡 2.机械加工工序卡

录

单拐曲轴

材 料 牌 号 工 序 号 0 工 名

机械加工工艺过程卡片

QT600-2

工 毛 坯 种 类 序 铸造, 内

产品型号 产品名称 毛坯外形尺寸 车 工 设 间 段 备

零件图号

单拐曲轴

零件名称 每毛坯件数 工

单拐曲轴

每 台 件 数 艺 装 备

共

1 页 第

1

页

材 料 牌 号 QT-600 每 台 件 数

2.81

77.51

工步号 1 2

工

步 装夹 车外圆

内

容

工 两顶尖

艺

装

备

主轴转速 r/min 0 167

切削速度 m/min 0 59

进给量 mm/r 0 1.3

切削深度 mm 0 2.6

进给次数

工步工时 机动 辅助

、游标卡尺、90 度车刀

1

共

1 页 第

1

页

材 料 牌 号 QT-600 每 台 件 数

2.81

77.51

工步号 1 2 3

工 装夹

步

内

容

工 两顶尖

曲轴工序卡片

曲轴工序卡片强度>30,a k=1.2~1.6.正火消除莱氏体网,硬度均匀,冲击韧性和切削性能大大提高;液体喷丸强化,在零件表面高速喷射玻璃丸或钢丸,使之产生压应力,从而提高零件疲劳强度及抗应力腐蚀能力。

毛坯进行超声波检查,不应有裂痕气孔弯曲变形等毛病,确保产品质量。

编制校对审核第 1 页共35页工序名称工序简图铣两端面钻中心孔工序号产品型号制件号制件名称制件材料机械性能20机床型号机械名称平面图号XZ21.4铣端面钻中心孔机床夹具图号名称数量柔性组合夹具技术要求保证轴向尺寸242.1、22.9和400-0.4径向尺寸¢90.3、¢70.80-0.3、¢38.3、¢30.450-0.25及圆角R1.5、R5。

标记数量通知书号更改内容签名编制校对审核第 4 页共35 页工序名称工序简图粗车长轴端(外圆及端面)工序号产品型号制件号制件名称制件材料机械性能50机床型号机械名称平面图号CE7120B半自动仿形车床夹图号名称数量柔性组合夹具技术要求保证轴向尺寸140.7、400-0.5、29.60-0.5、500-0.5及槽宽3;保证径向尺寸¢90.3、¢70.80-0.3、¢50.50-0.3、¢41、¢42.5、锥度1:10及圆角R5。

标记数量通知书号更改内容签名编制校对审核第 5 页共35 页工序名称工序简图铣扇形内侧面工序号产品型号制件号制件名称制件材料机械性能60机床型号机械名称平面图号X60 专用铣床夹具图号名称数量柔性组合夹具技术要求保证轴向尺寸70、40及粗糙度12.5,达到图纸要求。

标记数量通知书号更改内容签名编制校对审核第8 页共35 页工序名称工序简图粗车连杆轴颈工序号产品型号制件号制件名称制件材料机械性能70机床型号机械名称平面图号CA6140普通曲轴车床夹具图号名称数量柔性组合夹具技术要求保证轴向尺寸241.5、23.5、400-0.3达到图纸要求;保证径向尺寸¢90、¢38达到图纸要求;保证径向尺寸¢70.50-0.074、¢30.150-0.062;保证粗糙度6.3、1.6及圆角R1.5、R5达到图纸要求。

单拐曲轴的机械加工工艺规程及夹具设计说明

毕业设计说明书专业:班级:姓名:学号:指导老师:目录第一部分工艺设计说明书 (1)1.零件图工艺性分析 (1)2.毛坯选择 (1)3.机加工工艺路线确定 (2)4.工序尺寸及其公差确定 (9)5.设备及其工艺装备确定 (12)6.切削用量及工时定额确定 (12)第二部分第12号工序夹具设计说明书 (16)1.工序尺寸精度分析 (16)2.定位方案确定 (16)3.定位元件确定 (16)4.定位误差分析计算 (17)5.夹紧方案及元件确定 (17)6.夹具总装草图 (18)第三部分第6号工序刀具设计说明书 (18)1.工序尺寸精度分析 (18)2.刀具类型确定 (18)3.刀具设计参数确定 (18)4.刀具工作草图 (19)第四部分第23号工序量具设计说明书 (20)1.工序尺寸精度分析 (20)2.量具类型确定 (20)3.极限量具尺寸公差确定 (20)4.极限量具尺寸公差带图 (20)5. 极限量具结构设计 (21)第五部分毕业设计体会 (22)参考文献 (23)第一部分 工艺设计说明书1. 零件图工艺性分析1.1零件结构功用分析曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成。

1.2零件技术条件分析1)主轴颈、连杆轴颈本身精度:主轴颈φ110003.0025.0++尺寸公差等级IT6,表面粗糙度Ra 为1.25μm ,连杆轴颈φ110071.0036.0--尺寸公差等级为IT7,表面粗糙度Ra 为0.63μm ,轴颈长度公差等级为IT13,圆柱度误差0.015,连杆轴竟的圆柱度误差0.015。

2)位置精度,主轴颈与连杆轴颈的平行度φ0.02,主轴颈的同轴度误差为φ0.02。

1. 3零件结构工艺性分析曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成,其L/D=818/110=7.44<12,钢性差,易变形,形状复杂,它的工作特点是在变动和冲击载荷下工作,对曲轴的基本要高强度、高韧性、高耐磨性和回转平稳性,因而安排曲轴加工过程应考虑到这些特点。

工艺规程卡片填写范例

设备

铣床 X52 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140

铣床 X52

11

钻 在第一侧板上钻油孔,在主轴颈左端钻油孔

12

钻 扩孔φ32

13

钻 在油孔中攻螺纹 4-M24、M12,并倒角

14

铣 在主轴颈右端粗铣键槽

15

校直

工艺规程卡片填写范例

机械加工工艺过程卡片

• 这种卡片以工序为单位,简要地列出整 个零件加工所经过的工艺路线(包括毛坯 制造、机械加工和热处理等)。它是制订 其它工艺文件的基础,也是生产准备、编 排作业计划和组织生产的依据。在这种卡 片中,由于各工序的说明不够具体,故一 般不直接指导工人操作,而多作为生产管 理方面使用。但在单件小批生产中。由于 通常不编制其它较详细的工艺文件,而就 以这种卡片指导生产。

91.6mm

2.6mm

进给量

切削 速度

1.3mm/r

59m/min

主轴 转速

167r/min

量 具 名规 称格

ቤተ መጻሕፍቲ ባይዱ

本工序号

零件图号

名称

编制

机械加工

指导

工序卡片

7

审核

工序简图:

第 1共 页 设备名称 普通车床 CA6140 材料牌号

QT700-2

冷却液

夹具

名称

代

号

专用夹具

工步 号

工步内容

刀具

走刀 次数

走刀 长度

2020/8/9

工序名称 工序简图

序 工步内容

号

工序号 产品名称

零件名称

第页 共页 零件图号

单拐曲轴机械加工工序卡

0.5

1

0.81

1.04

描校

4

精车1:10的锥度

540

5

底图号

6

7

装订号

8

`

设计

日期

审核

日期

标准化日期

会签

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件

签字

日期

机械加工工序卡片

产品型号

零件图号

产品名称

零件名称

曲轴

车间

工序号

工序名称

材料牌号

金工车间

11-12

铣槽和底面

45钢

毛坯种类

毛坯外形尺寸

每毛坯可制件数

45钢

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

锻件

720*80*147

1

1

设备名称

设பைடு நூலகம்型号

设备编号

同时加工件数

卧式磨床

M1432A

1

夹具编号

夹具名称

切削液

专用磨夹具

工位器具编号

工位器具名称

工序工时

准终

单件

工步号

工步内容

工步设备

主轴转速(r/min)

切削速度(m/min)

轴向进给量(mm/r)

径像进给量(mm)

轴向进给量(mm/r)

径像进给量(mm)

进给次数

机动

辅助

1

粗磨轴径69mm至68mm

专用磨夹具,砂轮

150

21

45

0.15

1

3.69

1.1

描图

单拐曲轴机械加工工艺过程卡片

磨工

M1432A

27

车

夹左端,顶右端中心孔车1:10圆锥,留磨量1.5mm

机械加工

车工

CW6180

28

磨

以两端中心孔定位,磨1:10圆锥Φ105mm,长216mm

机械加工

磨工

M1432A

29

检验

磁粉探伤各轴径、拐径

1:10环规

探伤机

30

划线

划键槽线28 mm×176mm

31

铣

铣键槽,以两轴径Φ110 mm定位,采用专用工装装夹,铣键槽28 mm×176mm×10mm至图样尺寸

机械加工

钻工

Z3032

35

钳

修油孔、倒角、清污垢

机械加工

钳工

36

检验

检查各部尺寸

37

入库

涂油入库

7J

终检

终检

质检室

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

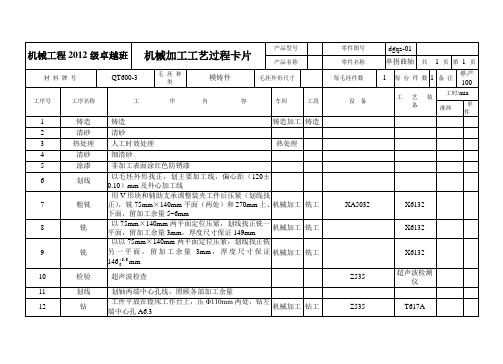

机械工程2012级卓越班

机械加工工艺过程卡片

产品型号

零件图号

dgqz-01

产品名称

零件名称

单拐曲轴

共

1

页

第

1

页

材料牌号

QT600-3

毛坯种类

模铸件

毛坯外形尺寸

每毛坯件数

1

每台件数

曲轴加工工艺卡片

机械加工工艺过程卡片产品型号产品型号共8页产品名称曲轴零件名称曲轴第页材料牌号45钢毛坯种类模锻件毛坯外型尺寸1012.5 每毛坯件数每台件数备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件5 锪曲轴前端面,并从两面钻中心孔用专用夹具固定中间主轴劲,锪曲轴前端面,并从两面钻中心孔锥角为120度,小轴端孔5.127+φ,法兰盘端面孔32φ卧式双面中心钻床专用夹具塞规10切曲轴第四,五侧板面,并车第三主轴颈用两顶针顶住曲轴两端面,切曲轴第四,五侧板面两者之间距离74.08.67+,主劲两端面距离2.075.65+并车第三主轴颈为50.087±φ,倒圆角R6±0.25特种多刀车床专用夹具游标卡尺15 校直两顶针定位,曲轴的弯曲挠度允许在5mm范围内压床专用夹具20 粗磨曲轴第三主轴颈曲轴前后端面两顶针定位,粗磨曲轴第三主轴颈主劲两端面距离12.095.65+,大小为014.086-φ外圆磨床专用夹具游标卡尺25 检验检验曲轴第四,五侧板面距离和第三主轴颈的尺寸在工作地点30车曲轴一,二,四,五主轴颈和前后端专用夹具夹紧定位,车曲轴一,二,四,五主轴颈和前后端前端两轴倒角C2,各轴车得尺寸分别为:062.042-φ、62.048-φ、5.087±φ、5.087±φ、5.087±φ、5.087±φ,粗糙度为25特种多刀车床专用夹具游标卡尺35 检验(抽验5%)抽验曲轴一,二,四,五主轴颈和前后端的尺寸在工作地点40 粗磨曲轴第一,五主轴颈专用夹具夹紧定位,粗磨曲轴第一主轴颈长度12.085.60+,第五主轴颈长度都是2.06.84+,大小都是14.086-φ,圆角为R6±0.25,粗糙度为6.3外圆磨床专用夹具游标卡尺45 粗磨第二,四主轴颈粗磨曲轴第一主轴颈和第五主轴颈长度都是2.075.59+,大小都是014.086-φ,圆角为R6±0.25,粗糙度为6.3外圆磨床专用夹具游标卡尺50 铣定位面“E”专用夹具夹紧定位,铣定位面“E”侧面与曲轴中心线距离为58±0.1mm,底面与中心线距离为45mm,粗糙度为25卧式铣床专用夹具游标卡尺55 切曲轴第一,二,七,八侧板,并粗车第一,四连杆轴颈专用夹具夹紧定位,切曲轴第一,二,七,八侧板,第一、二侧板间距为2.05.59+,第三、四侧板间距为4.06.61+,并粗车第一、四连杆轴颈为5.087±φmm特种多刀车床专用夹具游标卡尺60 粗车第二,三连杆轴劲,切曲轴第三,四,五,六侧板专用夹具夹紧定位,粗车第二,三连杆轴劲为5.087±φ,切曲轴第三,四侧板间距和第五,六侧板间距为2.05.59+特种多刀车床专用夹具游标卡尺65 检验(抽验5%)抽验各轴劲和主轴颈之间的距离尺寸在工作地点70 校直曲轴被压弯挠度应小于5mm 压床专用夹具75 粗磨曲轴第一,二,三,四连杆轴颈专用夹具夹紧定位,粗磨曲轴第一,二,三,四连杆轴颈大小都为014.086-φ,各连杆轴劲两端面间距为2.075.59+,第二三连杆轴劲的同轴度为2.0φ特种外圆磨床专用夹具80精车曲轴法兰外圆及端面,车油封轴颈并倒角专用夹具夹紧定位,精车曲轴法兰外圆26.08.160-φ及端面粗糙度R25,车油封轴颈R5并倒角R2车床专用夹具85在曲轴第一,五主轴颈上和第二,三连杆轴颈上钻四个4.8φ斜油孔专用夹具夹紧定位,在曲轴第一,五主轴颈上和第二,三连杆轴颈上钻四个4.8φ斜油孔与曲轴的中心线为基准面的复合位置度为1.5特种卧式四轴钻床专用夹具塞规90在曲轴法兰上铣缺口 专用夹具夹紧定位,铣曲轴法兰上缺口R22,顶部与中心线间距80±0.74卧式铣床专用夹具95 在曲轴连杆轴颈侧板上钻四个4.31φ孔专用夹具夹紧定位,在曲轴连杆轴颈侧板上钻四个孔34.004.31+φ,孔圆心与曲轴中心线间距80,长度为2090+特种两面四轴钻床专用夹具塞规100在油孔上扩孔,倒角,并在虑油孔上钻小孔 专用夹具夹紧定位,在油孔上扩孔11φ,倒角35φ×90°,并在虑油孔上钻小孔4φ,粗糙度为12.5五面组合钻床专用夹具 塞规105在四个孔中攻螺纹M33X1.5 专用夹具夹紧定位,在四个孔中攻螺纹M33X1.5,长度为22mm,有效的深度≦16mm特种双面卧式四轴攻螺纹机床专用夹具 游标卡尺110 铣回油螺纹 专用夹具夹紧定位螺纹铣床 专用夹具 115 校直 曲轴被压弯挠度应小于5mm压床专用夹具120去毛刺在所有侧面去除机械加工所留下的毛刺在4.31φ的孔内和4.8φ孔相交处处理毛刺在辊道上125清洗并吹净在乳化液中清洗曲轴,重点清洗顶尖孔和虑油孔,保证没有铁屑,油污和其他赃物,清洗是间不少于3min 。

曲轴的加工工艺流程

曲轴的加工工艺流程

《曲轴的加工工艺流程》

曲轴是发动机中的重要零部件,其加工工艺流程对于发动机的性能和质量具有重要影响。

下面将介绍曲轴的加工工艺流程。

首先,选取合适的材料进行加工。

通常情况下,曲轴的材料为合金钢或铸铁。

然后根据设计图纸进行下料,将原材料切割成符合尺寸要求的坯料。

接着是热处理工艺,在高温下进行回火、正火等热处理过程,以改变材料的组织结构,增强机械性能。

下一步是粗加工,通过车、铣、刨等机床进行粗加工,使曲轴的外形逐渐接近设计要求。

然后进行精加工,这是整个加工工艺流程中最为复杂和精密的部分。

包括磨削、镗孔、拉伸、车削等工艺,保证曲轴的尺寸精准,表面光洁度高。

在加工过程中,还需要进行质量检测,包括外形尺寸、表面质量、硬度等多个方面的检测,确保曲轴达到设计要求的质量标准。

最后是表面处理,采用镀铬、喷涂等表面处理技术,增加曲轴的耐磨性和耐腐蚀性。

总的来说,曲轴的加工工艺流程十分复杂,包括原材料选取、热处理、粗加工、精加工、质量检测和表面处理。

这些工艺环节相互配合,共同确保曲轴的质量和性能。

单拐曲轴的机械加工工艺规程及夹具设计

摘要本论文主要阐述了曲轴的加工过程工艺分析、毛坯制造方式及工装夹具设计加工工序过程。

曲轴是往复式发动机压缩机,剪切机与冲压机械的关键零件,其性能好坏直接影响到机器的质量和寿命曲轴在机器中承担最大负荷和全部功率承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

曲轴的作用是将往复直线运动转化为旋转运动,或将旋转运动转变为往复直线运动。

本课题仅单拐曲轴的加工工艺的分析与设计进行探讨。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。

关键词:曲轴,工艺分析,工艺设计AbstractThis paper mainly expounds the analysis, processing process of crankshaft blank manufacturing method and fixture design and machining process.The crankshaft is a reciprocating engine compressor, the key parts of shearing machine and punching machine, bending moment and torsion moment and its performance directly affects the quality and service life of crankshaft machine and all power bear the greatest burden bear the strong orientation change continuously in the machine, at the same time experiencing wear long time high-speed operation, so the crankshaft material has high requirements rigidity, fatigue strength and good wear resistance.Crankshaft is the role of the transformation of reciprocating rectilinear motion into rotary motion, or rotary motion into reciprocating linear motion. For analysis and design of the processing technology of this project only single crankshaft. The process route plan is the key stage in the process planning, process planning is the overall design of the.Which route is reasonable or not, not only affects the processing quality and production rate, but also affect the workers, equipment, process equipment and reasonable profit of production field, thus affecting the cost of production.Therefore, the design is in the careful analysis of the crankshaft parts processing technical requirements and machining precision, reasonably determine the blank type, through access to relevant reference books, manuals, diagrams, standards and other technical information, a fixed base of each working procedure to determine the accurate, mechanical processing remainder, process dimension and tolerance, and ultimately develop a crankshaft machining process cards.Keywords: crankshaft, process analysis, process design目录1零件工艺性分析1.1零件结构功用分析曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

单拐曲轴课程设计说明书DOC

课程设计说明书题目:曲轴班级:机械0922姓名:学号:12日期:2012年6月30日1 绪论曲轴关键技术是整个产业最关心的问题之一。

曲轴是发动机中承受冲击载荷、传递动力的重要零件,在发动机五大件中最难以保证加工质量。

由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。

如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

本设计结合AutoCAD绘出曲轴的零件图。

工艺规程方面分别有确定零件的生产类型、零件毛坯的制造形式、零件的热处理、确定工艺路线、确定机械加工余量和工序尺寸及毛坯尺寸、定位基准的选择、确定各工序工艺装备、切削用量及工时定额、确定各工序的工时定额要求精度、材料及毛坯类型的选择进行了较为全面的分析。

并对各种加工工艺路线的分析,选取了加工工艺完善却比较精密和经济的工艺路线进行分析比较选取了最优方案;对加工零件各部位进行分析和有关切削深度、进给量和切削速度等的计算,确保加工的可行性。

2 零件分析2.1零件的作用题目所给的零件是单拐曲轴,曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成。

2.2零件的工艺分析由内燃机的曲轴零件图可知,它的外表面上有多个平面需要进行加工,此外各表面上还需加工一系列螺纹、孔和键槽。

因此可将其分为两组加工表面,它们相互间有一定的位置要求.现分析如下:2.2.1以拐径为Ø50mm为中心的加工表面这一组加工表面包括: 拐径Æ mm加工及其倒圆角,它的加工表面的位置要求是Φ5000.039+- mm平行度公差为Φ.04 mm。

2.2.2以轴心线两端轴为中心的加工表面这一组加工表面:1:10锥度面上56x18mm的键槽,1个Φ8的透孔,各轴的外圆表面, 右端面6xΦ33 mm的圆环槽和M36x2的外螺纹。

工艺规程卡片填写范例

切削 速度

主轴 转速

0.4mm 0.4mm/r 22m/min 64r/min

量 具 名规 称格

本工序号

零件图号

名称

编制

机械加工

指导

工序卡片

23

审核

工序简图:

第 1共 页 设备名称 万能外圆磨床 M1432A 材料牌号

QT700-2

冷却液

夹具

名称

代

号

专用夹具

工步 号

工步内容

刀具

走刀 次数

走刀 长度

单拐曲轴机械加工工艺过程卡片

工序号 1 2 3 4 5 6 7 8 9 10

工种

工序内容

铸

铸造与清理

热处理

正火

锯样式

铣

铣曲轴两端面并从两面钻中心孔

车 粗车主轴颈右端

车 粗车主轴颈左端

车 半精车主轴颈右端

车 半精车主轴颈左端

车 粗车连杆轴颈,切第一、二侧板

铣 粗铣连杆上、下及前、后端

《机械加工与检测》教学课件

《机械加工与检测》教学课件

工序名称 工序简图

序 工步内容

号

工序号 产品名称

零件名称

第页 共页 零件图号

车床名称

车床型号

冷却液

转数 切削速度 进给量 (r/min) (m/min) (mm/r)

毛坯材料 毛坯尺寸 夹具名称 夹具编号

工 准终时间 时 辅助时间 定 基本时间 额 单件时间

每台产品零件数 上工序

量 具 名规 称格

本工序号

零件图号

名称

编制

பைடு நூலகம்

机械加工

指导

工序卡片

22

审核

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《机械加工与检测》教学课件

产品型号 及名称 零件名称

零件生产 批量 零件图号

第 页 共 页

毛坯种类

材料名称 及型号

每件毛坯 制坯数 毛坯重量

成品外形 尺寸 每台产品 件数

毛坯外形尺 寸 车 间 名 称 工 序 号

零件重量

单 工 种 工序名称 件 工 时 机床型号 及名称 夹具名称 及编号 刀具名称 及编号 辅具名称 及编号 量具名称 及编号

19 20

检验 修正中心孔

《机械加工与检测》教学课件

21

磨

磨主轴颈右端并倒角

万能外圆磨床 M1432A

22

磨

磨主轴颈左端并倒角

万能外圆磨床 M1432A

23

磨

磨连杆轴颈,第一、二侧板,并倒角

万能外圆磨床 M1432A

24

磨

磨连杆上、下端及前、后端并倒角

万能外圆磨床 M1432A

25

去毛刺 吹净

在所有油道孔口处抛光棱边,在键槽、主轴 颈及连杆轴颈上去毛刺,仔细吹净曲轴油孔 中的切削和油污。 检验 曲 轴 的 动 平 衡 量 每 端 不 大 于 120g.cm n=600r/min 去除不平衡量 校直 终检

走刀 长度

切削 深度

进给量

切削 速度

主轴 转速

量 具 名 称 规 格

1 2 3

半精车 右端面 半精车 φ 110 半精车

车刀

1

2mm

2mm

0.1mm/r

120m/min

346r/min

车刀

1

410.8mm

2mm

0.1mm/r

120m/min

346r/min

车刀

1

308.2mm

2mm

0.1mm/r

120m/min

346r/min

《机械加工与检测》教学课件

11 12 13 14 15 16 17 18

钻 钻 钻 铣

在第一侧板上钻油孔,在主轴颈左端钻油孔 扩孔φ 32 在油孔中攻螺纹 4-M24、M12,并倒角 在主轴颈右端粗铣键槽 校直 铣床 X52

热处理 去毛刺 清洗吹 净

淬火 在所有侧面去除机械加工所留下的毛刺 在乳化液中清洗曲轴,重点清洗顶尖孔和油 孔,保证没有铁削、油污和其他赃物,清洗时 间不少于 3min,清洗的同时通入压缩空气以提 高清洗效果,清洗后用压缩空气吹净零件,并 用擦布擦净中心孔表面。

《机械加工与检测》教学课件 2 钻中心孔 中心钻 1

机械加工 工序卡片

本工序号 5

零件图号

名称

编制 指导 审核 设备名称源自第 共 1 页工序简图:

普通车床 CA6140 材料牌号 QT700-2 冷却液

夹具 名称 代 号 专用夹具

工 步 号

工步内容

刀具

走刀 次数

走刀 长度

切削 深度

进给量

切削 速度

主轴 转速

机械加工 工序卡片

本工序号 6

零件图号

名称

编制 指导 审核 设备名称

第 共 1 页

工序简图:

普通车床 CA6140 材料牌号 QT700-2 冷却液

夹具 名称 代 号 专用夹具

工 步 号

工步内容

刀具

走刀 次数

走刀 长度

切削 深度

进给量

切削 速度

主轴 转速

量 具 名 称 规 格

1

粗车φ 110

车刀

1

《机械加工与检测》教学课件

工序名称 工序简图

工序号

第 共 产品名称 零件名称 零件图号

页 页

车床名称

车床型号

冷却液

毛坯材料 毛坯尺寸 夹具名称 夹具编号 每台产品零件数 上工序 序 号 工步内容 转数 切削速度 进给量 刀 名称 具 编号 辅助工具 名称 编号

工 时 定 额

min 下工序

准终时间 辅助时间 基本时间 单件时间 工时定额

量 具 名 称 规 格

1 2 3

粗车右 端面 粗车φ 110 粗车φ 105

车刀

1

2.2mm

1.3mm/r

59m/min

167r/min

车刀

1

412.8mm

2.6mm

1.3mm/r

59m/min

167r/min

车刀

1

312.2mm

2.6mm

1.3mm/r

59m/min

167r/min

《机械加工与检测》教学课件

量 名称

具 编号

( r/min) ( m/min) ( mm/r)

《机械加工与检测》教学课件

机械加工 工序卡片

本工序号 4

零件图号

名称

编制 指导 审核

第1页 共

设备名称 铣床 X52 材料牌号 QT700-2 冷却液 乳化液 夹具 名称 专用夹具 代号

工序简图:

工 步 号 工步内容 刀具 走 刀 次 数 1 铣曲轴两端 面 端面铣刀 1 5 mm 0.5mm/r 16m/min 232r/min 走刀 长度 切削 深度 进给量 切削 速度 主轴 转速 量具 名 称 规格

26 27 28 29 30 动平衡

《机械加工与检测》教学课件

机械加工工序卡片

机械加工工序卡片是根据机械加工工艺 卡片为一道工序制订的。它更详细地说明整 个零件各个工序的要求,是用来具体指导工 人操作的工艺文件。在这种卡片上要画工序 简图,说明该工序每一工步的内容、工艺参 数、操作要求以及所用的设备及工艺装备。 一般用于大批大量生产的零件。

《机械加工与检测》教学课件

单拐曲轴机械加工工艺过程卡片

工序号 1 2 3 4 5 6 7 8 9 10 工种 铸 热处理 锯样式 铣 车 车 车 车 车 铣 铣曲轴两端面并从两面钻中心孔 粗车主轴颈右端 粗车主轴颈左端 半精车主轴颈右端 半精车主轴颈左端 粗车连杆轴颈,切第一、二侧板 粗铣连杆上、下及前、后端 铣床 X52 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140 铣床 X52 工序内容 铸造与清理 正火 设备

任务五:填写单拐曲轴的机械加工 工艺规程卡和工序卡

《机械加工与检测》教学课件

机械加工工艺过程卡片

这种卡片以工序为单位,简要地列出整 个零件加工所经过的工艺路线(包括毛坯制 造、机械加工和热处理等)。它是制订其它 工艺文件的基础,也是生产准备、编排作业 计划和组织生产的依据。在这种卡片中,由 于各工序的说明不够具体,故一般不直接指 导工人操作,而多作为生产管理方面使用。 但在单件小批生产中。由于通常不编制其它 较详细的工艺文件,而就以这种卡片指导生 产。

91.6mm

2.6mm

1.3mm/r

59m/min

167r/min

《机械加工与检测》教学课件

机械加工 工序卡片

本工序号 7

零件图号

名称

编制 指导 审核 设备名称

第 共 1 页

工序简图:

普通车床 CA6140 材料牌号 QT700-2 冷却液

夹具 名称 代 号 专用夹具

工 步 号

工步内容

刀具

走刀 次数