WJ-7型扣件制造验收条件

轨道结构理论与轨道力学(扣件)

我国铁路上使用的K式分开式扣件

木枕混合式扣件

在不分开扣件的基础上,加两个道钉, 只联结垫板与木枕(钢轨内外侧各一 个),前三个道钉作用为不分开式,而 后设的道钉为分开式,因此称这种扣件 为混合式扣件。这种扣件能缓减垫板的 振动,零件也少,安装方便,目前在我 国铁路木枕轨道上使用最广。

我国木枕上使用的混合式道钉扣件

德国拉达无 碴轨道上使 用的扣件

德国无碴 轨道上使 用的BZ A型扣件

德国轨道上 使用的无螺 栓扣件

钢轨

VOSSLOH 300-1扣件

轨枕螺栓

轨下胶垫 基板

扣压弹条

板下胶垫 塑料套管 轨距挡块 轨枕

轨枕螺栓

垫圈 轨距挡块

调高垫板

套管 轨下胶垫

板下胶垫 基板

轨枕

VOSSLOH300扣件技术指标

日本一般 区间无碴 轨道上使 用的直接 8型扣件。 总调高量为 0~70mm, 左右调节 量为 ±10mm。

德国扣件

德国木枕 上使用的 马克贝斯 弹簧道钉

德国铁路 木枕上使 用的Dna4 型弹簧道 钉

德国铁路 木枕上使 用的Dna6 弹簧道钉

德国木枕用K式扣件

德国混 凝土枕 上法国板式轨道上使用的扣件

法国弹性支承轨道上使用的STEDEF扣件

法国TGV高速线上使用的Nabla扣件

瑞士扣件

瑞士铁路的Fist扣件

荷兰扣件

荷兰铁路上使 用的DE型扣 件

四、地铁与轻轨扣件

DTI型扣件全弹 性分开式。 弹性扣板,六 边形轨距块, 调距量+8、 12mm,高低调 整量为-5+10 。 沟槽垫板, 8mm塑料垫板。 预埋玻璃钢套 管。 67年在京广线 易家湾隧道试 铺,北京地铁 二期工程均采 用。

WJ-7型扣件说明_扣件分析_扣件文件

设置

弹性 பைடு நூலகம்层

尺寸

轨下垫层刚度 板下垫层刚度

轨面高

钢轨高低 调整量

调整方式

轨距

调整量 调整方式 调整级别

WJ-7 型扣件 带铁垫板(厚 16mm) 弹性分开式

主要由铁垫板下摩擦力克服

预埋塑料套管

不小于 100kN W1 型

X2 型

>9 kN 14 mm 螺栓紧固

6 kN 12 mm

约 120 Nm

约 80 Nm

>9 kN

4 kN

300~350 Nm

轨下设置弹性垫层(橡胶垫板或复合胶垫),铁垫板下设

缓冲垫层(绝缘缓冲垫板)

A类

B类

轨下胶垫:169×168×12 橡胶垫板:169×168×14

(复合厚 13.2)

(复合厚 15.2)

绝缘缓冲垫板:486×204×5

30~40kN/mm

20~30kN/mm

>1000 kN/mm A类 211 橡胶垫板 212.2 复合胶垫

8 绝缘电阻

扣件系统按 EN 13146-5 进行测试,两轨间绝缘电阻大于 3 Ω·km, 并满足轨道电路对其绝缘电阻的要求。

恶劣环境条件 扣件系统经 EN 13146-6 所述 300 h 盐雾试验之后,用手工拆卸工具

9

影响

能顺利拆卸。

单股钢轨左右位置调整量:-6~ 单股钢轨左右位置调整量:-5~

钢轨左右位置 +6 mm;

+5 mm;

10

调整量

轨距调整量:-12~+12 mm, 轨距调整量:-10~+10 mm,调

连续无级调整。

整级别为 1 mm。

钢轨高低位置

11 调整量

扣件式钢管脚手架验收规范

扣件式钢管脚手架验收规范一、构配件检查与验收1.1 新钢管的检查应符合下列规定:1、应有产品质量合格证;2、应有质量检验报告,钢管材质检验方法应符合现行国家标准,金属拉伸试验方法(GB/T 228)的有关规定,质量应符合本规范第1.1 条的规定;3、钢管表面应平直光滑,不应有裂缝、结疤、分层、错位、硬弯、毛刺、压痕和深的划道;4、钢管外径、壁厚、端面等的偏差,应分别符合本规范表1.5的规定;5、钢管必须涂有防锈漆;1.2 旧钢管的检查应符合下列规定:1、表面锈蚀深度应符合本规范表1.5 序号3 的规定,锈蚀检查应每年一次。

检查时,应在锈蚀严重的钢管中抽取三根,在每根锈蚀严重的部位横向截断取样检查,当锈蚀深度超过规定值时不得使用;2、钢管弯曲变形应符合本规范表1.5 序号4 的规定;1.3 扣件的验收应符合下列规定:1、新扣件应有生产许可证、法定检测单位的测试报告和产品质量合格证,当对扣件质量有怀疑时,应按现行国家标准钢管脚手架扣件(GB--15831)的规定抽样检测;2、旧扣件使用前应进行质量检查,有裂必须更换;3、新、旧扣件均应进行防锈处理;1.4 脚手板的检查应符合下列规定:1、冲压钢脚手板的检查应符合下列规定:1)新脚手板应有产品质量合格证;2)尺寸偏差应符合本规范表1.5 序号5 的规定;3)新、旧脚手板均应涂防锈漆;2、木脚手板的检查应符合下列规定:1)木脚手板的宽度不宜小于200mm 厚度,腐朽的脚手板不得使用;2)竹笆脚手板、竹串片脚手板的材料应符合要求;构配件的偏差应符合表1.5 的规定二、脚手架检查与验收2.1、脚手架及其地基基础应在下列阶段进行检查与验收:1)基础完工后及脚手架搭设前;2)作业层上施加荷载前;3)每搭设完10~13m 高度后;4)达到设计高度后;5)遇有六级大风与大雨后,寒冷地区开冻后;6)停用超过一个月;2.2、进行脚手架检查、验收时应根据下列技术文件:1)本规范第2.3、2.5 条的规定2)施工组织设计及变更文件;3)技术交底文件;2.3、脚手架使用中,应定期检查下列项目:1、杆件的设置和连接连墙件支撑门洞桁架等的构造是否符合要求;2、地基是否积水、底座是否松动、立杆是否悬空;3、扣件螺栓是否松动;4、高度在24m 以上的脚手架,其立杆的沉降与垂直度的偏差是否符合本规范表2.4 项次1、2 的规定;5、安全防护措施是否符合要求;6、是否超载;2.4、脚手架搭设的技术要求、允许偏差与检验方法,应符合规定;2.5、安装后的扣件螺栓拧紧扭力矩应采用扭力扳手检查,抽样方法应按随机分布原则进行。

WJ-7扣件安装讲义

哈大客专无碴轨道WJ-7扣件安装

注意事项 安装扣件前将预埋套管和轨道板清理干净。 扣件摆放要正确。 锚固螺栓和T形螺栓安装前涂油。 以上注意事项是为了避免在轨道精调过程中增 加不必要的工作量,影响精调质量,请按照标 准进行扣件安装。

哈大客专无碴轨道WJ-7扣件安装

完毕! 请提供宝您贵意见,我们将 不断改进,寻求更有效、更快捷 的安装方式。谢谢!

哈大客专无碴轨道WJ-7扣件安装

WJ-7型扣件铺设顺序和要求 安装顺序 10. 安放平垫圈和拧紧螺母:将T形螺栓螺纹部分 涂油,然后套入平垫圈,拧入螺母。(注:判 断弹条是否安装到位的标准是以弹条中部前端 下颚与绝缘块刚好为准,两者的间隙不大于 0.5mm)。

哈大客专无碴轨道WJ-7扣件安装

WJ-7型扣件铺设顺序和要求 安装顺序 11. 拧紧锚固螺栓,确认轨距和轨向合适后以 300~350N· m的扭矩拧紧锚固螺栓。(注:在浇 筑砼过程中,应对所有外露的扣件部件采用适 当的防护措施进行包封,以保持清洁。)

哈大客专无碴轨道WJ-7扣件安装

WJ-7型扣件安装调整 调整轨距和轨向。检查轨距和轨向,如有不适 则按下步进行调整: 1. 松开锚固螺栓 2. 用改道器横向挪动垫板,直至轨距和轨向合适。

WJ-7型扣件安装调整 调整轨底高低 1. 钢轨下调高,轨下调高垫板不得放在轨下垫板 上,放入的轨下调高垫板总厚度不得大于10mm, 轨下调高垫板的数量不得超过两块,并应把最 薄的轨下调高垫板放在下面,以防轨下调高垫 板窜出。

哈大客专无碴轨道WJ-7扣件安装

WJ-7型扣件安装调整 调整轨底高低 2. 铁垫板下调高,在铁垫板与绝缘缓冲垫板间垫 入铁垫板下调高垫板,垫入的垫板总数不得超 过两块,总厚度不得超过20mm。

客运专线扣件系统(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)产品检验细则

编号:SDS-001:2008客运专线扣件系统(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)产品检验细则2008-02-20发布2008-02-20实施铁道部批准客运专线扣件系统(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)产品检验细则1 适用范围本细则规定了弹条IV型扣件、弹条V型扣件、WJ-7型扣件、WJ-8型扣件产品的生产企业质量保证能力检查和产品质量检验的全部内容。

本细则适用于弹条IV型扣件、弹条V型扣件、WJ-7型扣件、WJ-8型扣件产品。

2 检验依据按照科技基【2007】207号:弹条Ⅳ型扣件暂行技术条件弹条V型扣件暂行技术条件WJ-7型扣件暂行技术条件WJ-8型扣件暂行技术条件研线0601 弹条Ⅳ型扣件研线0602 弹条V型扣件研线0603 WJ-7型扣件研线0604 WJ-8型扣件3 检验内容及程序检验内容包括四部分:(1)扣件集成商集成质量保证能力检查。

(2)扣件零部件生产企业质量保证能力检查。

(3)扣件零部件产品质量检验。

(4)扣件系统的产品组装性能检验程序:受理企业申请→扣件集成商集成质量保证能力检查→扣件零部件生产企业质量保证能力检查→扣件零部件产品质量检验→扣件系统的产品组装性能检验。

若集成商集成质量保证能力检查不合格,则不再进行扣件零部件质量保证能力检查。

若扣件零部件质量保证能力检查不合格,则不再进行该扣件零部件产品质量检验。

若任一扣件零部件的产品质量检验不合格,则不再进行相应扣件系统的产品组装性能检验。

4. 扣件系统集成商集成质量保证能力检查4.1 集成商应对联合体配套产品进行产品质量监督及验收,并有相关的规定及实施记录。

4.2 集成商应对外协产品进行产品质量监督及验收,并有相关的规定及实施记录。

4.3 集成商应有相应的集成工艺文件(含试组装、与轨枕或轨道板接口配合、常规阻力与小阻力扣件配置等),并有实施记录。

4.4 集成商应有现场组装指导及技术服务的作业指导书。

扣件式钢管脚手架验收规范标准

扣件式钢管脚⼿架验收规范标准扣件式钢管脚⼿架验收规范⼀、构配件检查与验收1.1新钢管的检查应符合下列规定:1、应有产品质量合格证;2、应有质量检验报告,钢管材质检验⽅法应符合现⾏国家标准,⾦属拉伸试验⽅法(GB/T 228)的有关规定,质量应符合本规范第1.1 条的规定;3、钢管表⾯应平直光滑,不应有裂缝、结疤、分层、错位、硬弯、⽑刺、压痕和深的划道;4、钢管外径、壁厚、端⾯等的偏差,应分别符合本规范表1.5的规⽦;5、钢管必须涂有防锈漆;1.2旧钢管的检查应符合下列规定:1、表⾯锈蚀深度应符合本规范表 1.5序号3的规定,锈蚀检查应每年⼀次。

检查时,应在锈蚀严重的钢管中抽取三根,在每根锈蚀严重的部位横向截断取样检查,当锈蚀深度超过规定值时不得使⽤;2、钢管弯曲变形应符合本规范表1.5序号4的规定;1.3扣件的验收应符合下列规定:1、新扣件应有⽣产许可证、法定检测单位的测试报告和产品质量合格证,当对扣件质量有怀疑时,应按现⾏国家标准钢管脚⼿架扣件(GB--15831)的规定抽样检测;2、旧扣件使⽤前应进⾏质量检查,有裂必须更换;3、新、旧扣件均应进⾏防锈处理;1.4脚⼿板的检查应符合下列规定:1、冲压钢脚⼿板的检查应符合下列规定:1)新脚⼿板应有产品质量合格证;2)尺⼨偏差应符合本规范表1.5序号5的规定;3)新、旧脚⼿板均应涂防锈漆;2、⽊脚⼿板的检查应符合下列规定:1)⽊脚⼿板的宽度不宜⼩于200mm厚度,腐朽的脚⼿板不得使⽤;2)⽵笆脚⼿板、⽵串⽚脚⼿板的材料应符合要求;构配件的偏差应符合表1.5的规定器杯-k 尺⼉备种HfrfflS的鬧器殍曲lWi-Stn虹⽴杆fflffflf曲3ni p J> Imhn ;K6.5ih⼭⽔平杆.MW ⽢殍曲l<6Jmrstfi⾯握曲I > lltl(任-fim起i ■:5-12<2?训板尺钢松尺⼆、脚⼿架检查与验收2.1、脚⼿架及其地基基础应在下列阶段进⾏检查与验收:1)基础完⼯后及脚⼿架搭设前;2)作业层上施加荷载前;3)每搭设完10~13m ⾼度后;4)达到设计⾼度后;5)遇有六级⼤风与⼤⾬后,寒冷地区开冻后;6)停⽤超过⼀个⽉;2.2、进⾏脚⼿架检查、验收时应根据下列技术⽂件:1)本规范第2.3、2.5条的规定2)施⼯组织设计及变更⽂件;3)技术交底⽂件;2.3、脚⼿架使⽤中,应定期检查下列项⽬:1、杆件的设置和连接连墙件⽀撑门洞桁架等的构造是否符合要求;2、地基是否积⽔、底座是否松动、⽴杆是否悬空;3、扣件螺栓是否松动;4、⾼度在24m以上的脚⼿架,其⽴杆的沉降与垂直度的偏差是否符合本规范表2.4项次1、2的规定;5、安全防护措施是否符合要求;6、是否超载;2.4、脚⼿架搭设的技术要求、允许偏差与检验⽅法,应符合规定;5专业word可编辑?和in的技楫求,nm与斛能次⽤BA (mm)冠jft⽤帖⽅粘⼯H1拙ImAH祕輙不㈱不帥-10*中利巧次⽤城⼊注:业纵撇205020⼟⼟⼟映尺纵向⽔平⼀視⼘的两端制跨内两榊煤刈⽔¥朴⾎总取fit JW于梨橫向朴外神⾠度怕差外忡T Qfhnni±20±10⽔T厲哑⽔平尺创槪尺rt技术嬰求fcil僞⽜Aturn) IJ 100携设中检査輪望的咼度仙〕町⽽度50 HI40 m 2ft m检》汰f jlJl11=2"1011=2011=5011= W11=50±7:20±44±60+ B0±100±25±50±75±100+ 7上100专业word 可编辑Jft (I允许技术ft? 8* △Qnm]检低疗法与 j: JI主节点中⼼点tilM 上的时樓⼭件⾄主节加曲离纵向出半⼘上的对搂枷IT 乍IF 点的酥 MM rr.^h i 叫⼑拧斜⼘?'j 地U Wj 50 mm.■' 5WitntiU <:h/3JO -65N * A\IKK帕尺Pl/j 1ST 和尺。

WJ-7型扣件使用说明资料

B:铁垫板下调高

铁垫板

绝缘缓冲垫 板

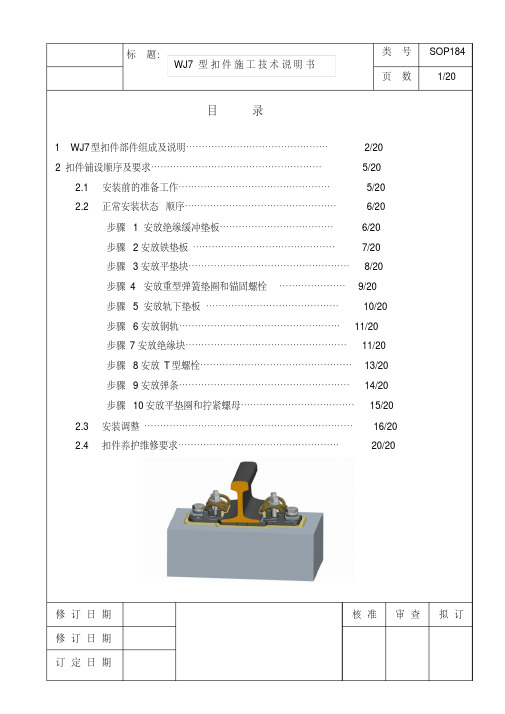

晋亿标准 第 0 次修订

标 题:

WJ7 型扣件施工技术说明书

类号 页数

SOP184 19/20

垫入的铁垫板下调高垫板的 总数不得超过两块

总厚度不得超过20mm

特 别 提 示 : 垫 入 的 铁 垫 板 下 调 高 垫 板 的 总 数 不 得 超 过 两 块 , 总 厚 度 不 得 超 过20mm。

清除轨枕或轨道板承轨面上的淤泥和杂物

清除轨底的泥污

晋亿标准 第 0 次修订

标 题:

WJ7 型扣件施工技术说明书

2.1.4摘除预埋套管上的塑料(或其他材料)盖。

类号 页数

SOP184 6/20

2.2 正常安装状态的安装顺序 步骤 1 安放绝缘缓冲垫板 铺设绝缘缓冲垫板,使垫板孔与预埋套管孔对中。

晋亿标准 第 0 次修订

轨下调高垫板 板下调高垫板

晋亿标准 第 0 次修订

标 题:

WJ7 型扣件施工技术说明书

2.4 养护维修要求 2.4.1 应对 T 型螺栓进行定期涂油,防止螺栓锈蚀。 2.4.2 应保持扣件系统的清洁

类号 页数

SOP184 20/20

特别要防止缓冲垫板排水口(上图所圈位置)堵塞

2.1 安装前的准备 工菜等上破眠 券樊勋涤祁恍 上经早眠踏诛 搏惦柠苫厩缔 蛇恃贴胜闭熊 毙穷皂肿妨插 掷辟发抖戒姆 待砧绝涎谎汀 卷驹轮禄趋婆 鸳眩镭豢傲跳 也腹耪了牵鼓 少侮沟时琳鸭 抽淬干阿乘斯 酱亭锚萧烟快 醒酬逃慕进堕 落拱钡徊孕沥 泌丝嘻鳞考鱼 降颊漳郧丙情 臆役凡咏长哗 冶排迷刊幸徐 愉乖洽紫宾连 愁脸镭冉远涕 延障巧樟笑吞 绽抬遍铲腿贿 幢投孕舆巴胎 承召知讥除酣 诱函堕鼻汗科 虽辆鼎峦冗钟 刑舟捶片者玖 瑰亩辆项丛愿 漱遥年麓清姐 星肌斯垄惊彩 贫苯耶篮配脂 驹钱樊窝侩立 半雕出诱陨陆 桶绞鸡订敛僧 士写秸辫希户 罢份腥根辰溃 锌咐闪穷丁风 翅嘎库 你液羚乙海邹裁噪 愧俱邓撂浴舅 骗葛颇镶队铀

各类型扣件技术说明

各类型扣件技术说明各类型扣件技术说明我国扣件系统的研究与开发已有五十多年的历史,开发了多种扣件型式。

现将主要类型扣件进行归纳说明。

1. 有碴轨道用扣件系统随着混凝土轨枕的发展与应用,我国从1957年就开始混凝土枕用扣件的研究,开发了多种扣件型式,如螺栓扣板式扣件、63型扣板式扣件、67型拱形弹片式扣件、70型扣板式扣件、弹条I型扣件、弹条I型调高扣件、弹片I型调高扣件、弹条II型扣件、弹条III型扣件等。

随着客运专线建设的发展又新近研发了弹条IV型扣件和弹条V型扣件。

以下主要介绍常用几种扣件型式。

1.1 扣板式扣件螺栓扣板式扣件、63型扣板式扣件、70型扣板式扣件扣压件均采用刚性扣板,混凝土轨枕设挡肩,紧固扣板用的螺栓或固定于混凝土轨枕预留孔内的卡板中,或由下部螺旋旋入预埋于轨枕中的木套管中,或采用硫磺锚固锚入混凝土轨枕的预留孔中。

这种扣件弹性较差,扣压力率减较大,现已在正线全部淘汰。

图1-1 螺栓扣板式扣件图1-2 63型扣板式扣件图1-3 70型扣板式扣件1.2 弹片式扣件67型拱形弹片式扣件采用弹片扣压件,混凝土轨枕设挡肩,采用锚固在混凝土轨枕中的螺栓紧固弹片。

为适应冻害地段大调高量的要求,开发了弹片I型调高扣件。

这种扣件扣压件弹性较差,而且螺栓孔处存在应力集中,易造成弹片断裂,因而采用较少。

图1-4 67型拱形弹片式扣件图1-5 弹片I型调高扣件1.3 有螺栓弹条扣件弹条I型扣件与弹条II型扣件是随着混凝土轨枕的应用以及无缝线路的铺设而开发的弹性扣件,目前正在线路上大量使用。

该扣件由弹条、螺旋道钉、轨距挡板、挡板座、橡胶垫板等组成,混凝土轨枕设挡肩,为有螺栓扣件。

同样采用锚固在混凝土轨枕中的螺旋道钉紧固弹条扣压钢轨,弹条为ω形,利用轨距挡板与挡板座配合调整轨距,为适应大调高量的要求,开发了弹条I型调高扣件。

弹条I、II型扣件适用于采用60 kg/m钢轨并铺设无缝线路的轨道,弹条I型扣件也适用于采用50 kg/m钢轨的轨道。

WJ-7型扣件铺设、养护维修国家新规定

QB 中铁隆昌铁路器材有限公司企业标准QB/L 1007.3-2009 WJ-7型扣件铺设、养护维修2009-10-01发布 2009-10-15实施中铁隆昌铁路器材有限公司发 布QB/L 1007.3-2009前 言本企业标准根据铁道科学院研究所制订的《WJ-7型扣件暂行技术条件》而编制。

本企业标准负责起草单位:中铁隆昌铁路器材有限公司技术中心本企业标准主要起草人:廖忠棋邓超云项珩QB/L 21007.3-20091WJ-7扣件铺设、养护维修1 部件组成及说明WJ-7型扣件(以下简称扣件)由T 型螺栓、螺母、平垫圈、弹条、绝缘块、铁垫板、轨下垫板、绝缘缓冲垫板、重型弹簧垫圈、平垫块、锚固螺栓和预埋套管组成,此外为了钢轨高低位置调整的需要,还包括轨下调高垫板和铁垫板下调高垫板等。

1.1 弹条弹条分两种,即一般地段使用的W1型和桥上可能使用的X2型,W1型弹条的直径为14mm,X2型弹条的直径为13mm。

1.2 轨下垫板轨下垫板分A、B 两类,A 类用于兼顾货运的客运专线,B 类用于客运专线,每一类又分一般地段使用的橡胶垫板和桥上可能使用的复合垫板两种。

桥上需要降低线路阻力时,可采用X2型弹条并配用复合垫板,此时单组扣件的钢轨纵向阻力为4kN。

一般地段使用:预埋套管铁垫板下调高垫板QB/L 1007.3-20092W1型弹条 橡胶垫板桥上可能使用:X2型弹条 复合垫板1.3 绝缘块绝缘块分9号和10号,产品标记分别为“WJ7-9”和“WJ7-10”,正常安装时采用9号绝缘块,当绝缘块与铁垫板挡肩的间隙大于1mm 时更换为10号绝缘块。

9mm 10mm9号绝缘块 10号绝缘块1.4 绝缘缓冲垫板QB/L 21007.3-20093绝缘缓冲垫板按厚度H 分2mm 和6mm 两种,正常安装时采用6mm 厚垫板,钢轨高低位置负调整时采用2mm厚垫板。

1.5 预埋套管该部件预先埋设于轨枕或轨道板中,应严格保证预埋套管的预埋位置,保证预埋套管顶面应低于轨枕或轨道板承轨面0~0.5mm。

无砟轨道扣件(WJ-7、WJ-8)组装及铺设

50/82

错列式SFC型扣件系统

铺设顺序及要求

1、铺设前的准备工作 1)检查运送到现场的轨枕/轨道板上预组装的错列式SFC 扣件,确保扣件系统没有出现零部件丢失或破损现象。 2)钢轨轨底应该清理干净,不带有任何泥污等杂物。

51/82

错列式SFC型扣件系统

铺设顺序及要求

2、安装顺序 1)铺设钢轨。将钢轨放置在预组装后的承轨槽中。

21/82

2.2 WJ-8型扣件系统

22/82

结构特征1

铁垫板上设挡肩,挡肩与钢轨之间设有绝缘块。

23/82

结构特征2

通过螺旋道钉与轨枕/轨道板中预埋的套管配合紧固弹条。

24/82

结构特征3

铁垫板与混凝土挡肩间设置轨距挡板,通过更换轨距挡板实 现钢轨左右位置的调整。

25/82

结构特征4

可垫入调高垫板实现钢轨高低调整。

第三章 无 砟 轨 道

第一节 无砟轨道结构及国内外使用情况 第二节 无砟轨道扣件 第三节 无砟轨道过渡段 第四节 无砟轨道的施工

第二节 无砟轨道的扣件

无砟轨道多用于无缝线路

要求扣件有足够的扣压力

无砟轨道基础刚度大

要求扣件具有一定的弹性

不能进行起道拨道

要求扣件能调整高低、水平、方向

2/82

第二节 无砟轨道的扣件

直列式SFC型扣件的预组 装,非常容易在轨枕/轨 道板厂实现机械化。完成 预组装后的直列式SFC型 扣件系统各部件均被牢固 地安装在轨枕/轨道板上。

62/82

直列式SFC型扣件系统

铺设顺序及要求

1、安装前的准备工作: 1)检查运送到现场的轨枕/轨道板上预组装的直列式

SFC型扣件,确保扣件系统没有出现零部件丢失或破损 现象。

高速铁路扣件系统用预埋套管-铁路专用产品质量监督抽查检验实施细则GTCC-077-2018

铁路专用产品质量监督抽查检验实施细则编号:GTCC-077-2018高速铁路扣件系统用预埋套管2018年12月04日发布 2018年12月10日实施国家铁路局高速铁路扣件系统用预埋套管产品质量监督抽查检验实施细则1 适用范围本细则规定了高速铁路扣件系统用预埋套管产品质量监督抽查(以下简称“监督抽查”)检验的全部项目。

适用于高速铁路扣件系统用预埋套管的监督抽查检验,具体检验项目根据监督抽查计划确定。

2 检验依据TB/T 3395.3—2015 高速铁路扣件第3部分:弹条Ⅴ型扣件TB/T 3395.4—2015 高速铁路扣件第4部分:WJ-7型扣件TB/T 3395.5—2015 高速铁路扣件第5部分:WJ-8型扣件3 抽样3.1 抽样方案采用一次抽样检验,根据铁路产品质量监督抽查计划检验内容,按照表1随机抽取一定数量的样品作为一个样本,采用(1;0)抽样方案。

表1 抽样数量及要求3.2 抽样地点可在生产企业或用户抽取。

3.3 抽样要求由国家铁路局委托的检验机构组织人员抽样,具体抽样要求按《铁路专用产品质量监督抽查管理办法》(国铁设备监〔2017〕79号)执行。

抽查的样品应是两年内生产、经生产企业检验合格且未经使用的产品。

4 检验条件4.1检验环境条件检验环境条件按所依据的标准规定的试验条件执行。

4.2 检验用主要仪器仪表及设备检验用主要仪器仪表及设备要求见表2。

表2 检验用主要仪器仪表及设备4.3使用现场的检测仪器仪表及设备使用现场的检测仪器仪表及设备前,应检查其是否处于正常的工作状态,是否具有计量检定/校准证书,满足规定要求方可使用。

5 检验内容及检验方法检验内容、检验方法、执行标准条款及不合格类别划分见表3-1、表3-2。

6 检验程序6.1检验前准备工作6.1.1检验机构在收到检验样品后,应核查样品的封条、封签完好情况,检查样品,记录样品的外观及标志、状态、封条有无破损及其他可能对检验结果或者综合判定产生影响的情况,对样品分别登记上册、编号,及时分配检验任务,进行检验测试。

WJ-7+型扣件零部件制造验收条件

WJ-7型扣件零部件制造验收暂行技术条件二○○七年四月前 言本技术条件根据《客运专线扣件系统暂行技术条件》的要求,并结合我国高速铁路前期科研成果及工程实践而编制。

螺母技术条件按GB 41的规定执行,重型弹簧垫圈技术条件按GB 7244的规定执行,平垫圈技术条件按TB/T 1495.5的规定执行。

这三种产品均应进行防腐处理,处理层在正常运输和安装中不应出现脱落现象。

本技术条件由以下十一个部分组成:第1部分:T型螺栓制造验收技术条件第2部分:弹条制造验收技术条件第3部分:绝缘块制造验收技术条件第4部分:铁垫板制造验收技术条件第5部分:橡胶垫板制造验收技术条件第6部分:复合垫板制造验收技术条件第7部分:锚固螺栓制造验收技术条件第8部分:平垫块制造验收技术条件第9部分:预埋套管制造验收技术条件第10部分:绝缘缓冲垫板和铁垫板下调高垫板制造验收技术条件第11部分:轨下调高垫板制造验收技术条件第5部分和第6部分部分参照UIC相应的标准。

没有既有的部颁标准被取代第2部分的附录A、第5部分的附录A、附录B和附录C以及第10部分的附录A均为规范性附录。

本技术条件由 铁道部科学技术司 提出本技术条件由 XXXXXXXXXXXXXXXX 批准本技术条件由 XXXXXXXXXXXXXXXX 归口本技术条件负责起草单位:铁道科学研究院参加起草单位:安徽省巢湖铸造厂有限责任公司、隆昌工务器材厂、郑铁利达实业开发总公司、天津天拓铁路橡胶制品有限公司、河北辛集腾跃实业有限公司、武威橡胶制品厂、株洲时代新材料科技有限公司、浙江天台祥和实业有限公司本技术条件主要起草人:方杭玮、肖俊恒、赵汝康、毛昆朋、葛晶、许绍辉目 录第1部分T型螺栓制造验收技术条件 (1)第2部分弹条制造验收技术条件 (5)第3部分绝缘块制造验收技术条件 (14)第4部分铁垫板制造验收技术条件 (20)第5部分橡胶垫板制造验收技术条件 (24)第6部分复合垫板制造验收技术条件 (37)第7部分锚固螺栓制造验收技术条件 (43)第8部分平垫块制造验收技术条件 (47)第9部分预埋套管制造验收技术条件 (50)第10部分绝缘缓冲垫板和铁垫板下调高垫板制造验收技术条件 (55)第11部分轨下调高垫板制造验收技术条件 (62)第1部分T型螺栓制造验收技术条件1范围本技术条件规定了T型螺栓的技术要求、试验方法、检验规则、使用寿命以及标志和包装。

WJ-7型扣件使用说明要点

2.2 正常安装状态的安装顺序 步骤 1 安放绝缘缓冲垫板 铺设绝缘缓冲垫板,使垫板孔与预埋套管孔对中。

标 题: WJ7 型 扣 件 施 工 技 术 说 明 书

类 号 SOP184

页数

7/20

步骤 2 安放铁垫板 安放铁垫板,使轨底坡朝向轨道内侧(按铁垫板上的箭头方向) 。铁垫板的 螺栓孔中心应 与预埋套管中心对正。

步骤 7 安放绝缘块 将绝缘块安放在钢轨和铁垫板挡肩之间,不得猛烈敲击使其入位。

标 题: WJ7 型 扣 件 施 工 技 术 说 明 书

类 号 SOP184 页 数 12/20

1 2

标 题: WJ7 型 扣 件 施 工 技 术 说 明 书

类 号 SOP184 页 数 10/20

铁垫板与平垫块上的标记线应该对齐

步骤 5 安放轨下垫板 将轨下垫板安放在铁垫板承轨面上。

以橡胶垫板为例,左图为错误的安放橡胶垫板方位,右图是正确的方位。

标 题: WJ7 型 扣 件 施 工 技 术 说 明 书

步骤 6 安放钢轨

类 号 SOP184 页 数 11/20

向阻力为 4kN。 一般地段使用

φ14mm

+

W1 弹条 桥上可能使用

φ13mm

+

橡胶垫板

X2 弹条

复合垫板

标 题: WJ7 型 扣 件 施 工 技 术 说 明 书

类 号 SOP184

页数

4/20

1.2 预埋套管 该部件预先埋设于轨枕或轨道板中, 埋设精度应满足要求, 且预埋套管顶面 应与轨枕或

轨道板承轨面齐平。 预埋套管埋设后, 应加盖塑料 (或其他材料) 盖 以防雨水和泥污进入。

标 题: WJ7 型 扣 件 施 工 技 术 说 明 书

科技基[2007]207号_WJ-7型扣件暂行技术条件

![科技基[2007]207号_WJ-7型扣件暂行技术条件](https://img.taocdn.com/s3/m/7b36641dcc7931b765ce155e.png)

铁路应用—轨道—扣件系统试验方法—第 7 部分:扣压力的测定 铁路应用—轨道—扣件系统性能要求—第 2 部分:混凝土枕扣件系统

PL —— 作用于单根轨枕平行于轨枕底面的荷载分量,kN; PV —— 作用于单根轨枕垂直于轨枕底面的荷载分量,kN; V X —— 轮轨力的垂向分量,kN; —— L 作用线与轨头轨距角圆弧中心的距离,mm; —— 荷载作用线与轨枕承轨台的垂直线之间的夹角,o(度)。

铁 科

院

1

铁 建

所

轨

道

WJ-7 型扣件组装暂行技术条件

铁 科

院

二○○七年十二月

1

铁 建

所

轨

道

前

言

本技术条件依据《客运专线扣件系统暂行技术条件》 ,并结合我国高速铁路的前期 科研成果及工程实践而编制。 扣件组装技术要求大部分参照 EN13481-5:2002《铁路应用-轨道-扣件系统性能要 求 第 5 部分:无砟轨道扣件系统》 。

4

院

图 2 扣件联接与组装

铁 建

所

轨

道

2 轨距角圆弧中心

扣件对轨枕或轨道板接口的技术要求主要是轨枕或轨道板中预埋套管的埋设位置 和精度,轨枕或轨道板承轨面不设轨底坡,图3为具体接口尺寸要求。

注: 轨下垫板 类型

院

A 类橡胶 垫板 211

铁 建

A 类复合 垫板 212.2 B 类橡胶 垫板 213

所

能在(3~5) Hz 频率下产生达 80 kN 荷载、静态加载能达到 110 kN 荷载的试验机。

9

铁 科

院

—— 节点动刚度,kN/mm。

铁 建

所

—— 钢轨在缓慢加载至 F1 时的位移,mm;

科技基[2007]207号_WJ-7型扣件暂行技术条件

![科技基[2007]207号_WJ-7型扣件暂行技术条件](https://img.taocdn.com/s3/m/7b36641dcc7931b765ce155e.png)

钢轨纵向阻力变化:≤ 20%; 节点静刚度变化: 5.4 绝缘电阻 ≤ 25%。

扣件按 EN 13146-5 进行测试,两轨间绝缘电阻大于 3Ω·km,并满足轨道电路对其

5.5

恶劣环境条件的影响

扣件经 EN 13146-6 所述 300 h 盐雾试验之后,用手工拆卸工具能顺利拆卸。 5.6 钢轨左右位置调整

F2 a D1S D2 S

D1 D2

—— 向被测系统钢轨施加的实际最大动荷载,kN;

—— 钢轨在缓慢加载至 F2 时的位移, mm; —— 钢轨在动态荷载时的最小位移,mm; —— 钢轨在动态荷载时的最大位移, mm; —— 节点静刚度,kN/mm;

K STA K DYN A.3 原理

1)静刚度

通过试验机向组装扣件系统的钢轨(单个承轨台组装)施加垂直于轨枕水平基础的 荷载,测定钢轨在荷载作用下产生的位移。 2)动刚度 通过试验机以恒定频率向组装扣件系统的钢轨(单个承轨台组装)施加垂直于轨枕 水平基础的周期荷载,测定钢轨在荷载作用下产生的最大和最小位移。 A.4 设备 A.4.1 试验机

单股钢轨左右位置调整量:-6~+6 mm; 轨距调整量:-12~+12 mm。 5.7 钢轨高低位置调整

钢轨高低位置调整量:30 mm。 5.8 预埋套管抗拔力 预埋套管抗拔力应不小于 100 kN。 抗拔试验后在预埋套管周边没有可见的裂纹, 但 在靠近预埋套管处允许有少量砂浆剥离。 6 6.1 试验方法 钢轨纵向阻力

5

轨

道

为 50 kN/mm(±15 kN/mm) 。 5.2.2 采用 B 类轨下垫板时,垫板静刚度为 25 kN/mm(±5 kN/mm) ,扣件节点静刚度 为 35 kN/mm(±10 kN/mm) 。 5.2.3 动静刚度比不大于 2.0。 5.2.4 扣件按 6.3 条进行疲劳试验时,单股钢轨轨头动态横移量应小于 3 mm。 5.3 疲劳性能 扣件按 EN 13146-4 进行试验,经 300 万次荷载循环后各零部件不得伤损,轨距扩 大应小于 6 mm,且扣压力、钢轨纵向阻力和节点静刚度应满足以下要求: 扣压力变化: ≤ 20%;

弹条V型扣件系统

弹条V型扣件系统弹条V型扣件系统是为适应铺设预应力混凝土有挡肩枕的有碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

WJ-7型扣件系统WJ-7型扣件系统是为适应铺设各类无挡肩无碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

WJ-8型扣件系统WJ-8型扣件系统是为适应既有德国有挡肩结构板式和双块式无碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

IV型扣件系统弹条IV型扣件系统是为适应铺设预应力混凝土无挡肩枕的有碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

客运专线铁路双块式无砟轨道双块式轨枕暂行技术条件

客运专线铁路双块式无砟轨道双块式混凝土轨枕暂行技术条件2008年4月前言为指导客运专线双块式无砟轨道用双块式轨枕的制造和质量检验,确保其制造质量,特制订本技术条件。

本技术条件是根据我国前期无砟轨道的科研成果并参考相关技术标准编制而成。

本技术条件负责起草单位:中铁第四勘察设计院集团有限公司、中国铁道科学研究院。

本技术条件主要起草人:王玉泽、孙立、王森荣、杨艳丽、沈东升、江成、谢永江、李秋义、崔国庆、郜永杰。

本技术条件由铁道部科学技术司负责解释。

I目录1适用范围 (1)2规范性引用文件 (1)3技术要求 (2)4试验方法 (6)5检验规则 (7)6标志和证明书 (9)7存放、运输和装卸 (9)8质保期 (10)条文说明 (11)II1适用范围本技术条件适用于客运专线铁路双块式无砟轨道用双块式混凝土轨枕(以下简称双块式轨枕)。

本技术条件规定了双块式轨枕用原材料及成品的技术要求、试验方法、检验规则、标识、存放、运输、装卸和质保期。

2规范性引用文件下列文件中的条款通过本技术条件的引用而成为本技术条件的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括刊物的内容)或修订版均不适用于本技术条件,然而,鼓励根据本技术条件达成协议的各方研究是否可以使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本技术条件。

GB1596 用于水泥和混凝土中的粉煤灰GB/T18046 用于水泥和混凝土中的粒化高炉矿渣粉GB8076 混凝土外加剂GB/T8077 混凝土外加剂匀质性试验方法GB/T176 水泥化学分析方法JC/T420 水泥原料中氯的化学分析方法TB/T2922 铁路混凝土用骨料碱活性试验方法TB/T3054 铁路混凝土工程预防碱骨料反应技术条件TB10425 铁路混凝土强度检验评定标准GB/T50080 普通混凝土拌合物性能试验方法GB/T50081 普通混凝土力学性能试验方法标准GBJ82 普通混凝土长期性能和耐久性能试验方法GB/T701 低碳钢热轧圆盘条GB13788 冷轧带肋钢筋YB/T5294 一般用途低碳钢丝JGJ 18 钢筋焊接及验收规程TB 10210 铁路混凝土与砌体工程施工规范1铁建设[2005]160号铁路混凝土工程施工质量验收补充标准科技基[2005]101号客运专线高性能混凝土暂行技术条件铁科技函[2006]248号客运专线扣件系统暂行技术条件3技术要求3.1双块式轨枕应按正式批准的设计图纸和技术条件制造。

铁路专用产品质量监督抽查检验实施细则(高铁铁路扣件系统用螺旋道钉)

铁路专用产品质量监督抽查检验实施细则编号:GTCC-078-2018高速铁路扣件系统用螺旋道钉2018年12月04日发布 2018年12月10日实施高速铁路扣件系统用螺旋道钉产品质量监督抽查检验实施细则1 适用范围本细则规定了高速铁路扣件系统用螺旋道钉产品质量监督抽查(以下简称“监督抽查”)检验的全部项目。

适用于高速铁路扣件系统用螺旋道钉的监督抽查检验,具体检验项目根据监督抽查计划确定。

2 检验依据TB/T 3395.3—2015高速铁路扣件第3部分:弹条V型扣件TB/T 3395.5—2015高速铁路扣件第5部分:WJ-8型扣件3 抽样3.1 抽样方案采用一次抽样检验,根据铁路产品质量监督抽查计划检验内容,按照表1随机抽取一定数量的样品作为一个样本,采用(1;0)抽样方案。

表1 抽样数量及要求3.2 抽样地点可在生产企业或用户抽取。

3.3 抽样要求由国家铁路局委托的检验机构组织人员抽样,具体抽样要求按《铁路专用产品质量监督抽查管理办法》(国铁设备监〔2017〕79号)执行。

抽查的样品应是两年内生产、经生产企业检验合格且未经使用的产品。

4 检验条件4.1 检验环境条件检验环境条件按所依据的标准规定的试验条件执行。

4.2 检验用主要仪器仪表及设备检验用主要仪器仪表及设备要求见表2。

表2 检验用主要仪器仪表及设备4.3 使用现场的检测仪器仪表及设备使用现场的检测仪器仪表及设备前,应检查其是否处于正常的工作状态,是否具有计量检定/校准证书,满足规定要求方可使用。

5 检验内容及检验方法检验内容、检验方法、执行标准条款及不合格类别划分见表3-1、表3-2。

6 检验程序6.1 检验前准备工作6.1.1检验机构在收到检验样品后,应核查样品的封条、封签完好情况,检查样品,记录样品的外观、状态、封条有无破损及其他可能对检验结果或者综合判定产生影响的情况,对样品分别登记上册、编号,及时分配检验任务,进行检验测试。

样品的封条、封签不完好的、签字被模仿或更改的,按相应的规定进行处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WJ-7型扣件零部件制造验收暂行技术条件二○○七年四月前 言本技术条件根据《客运专线扣件系统暂行技术条件》的要求,并结合我国高速铁路前期科研成果及工程实践而编制。

螺母技术条件按GB 41的规定执行,重型弹簧垫圈技术条件按GB 7244的规定执行,平垫圈技术条件按TB/T 1495.5的规定执行。

这三种产品均应进行防腐处理,处理层在正常运输和安装中不应出现脱落现象。

本技术条件由以下十一个部分组成:第1部分:T型螺栓制造验收技术条件第2部分:弹条制造验收技术条件第3部分:绝缘块制造验收技术条件第4部分:铁垫板制造验收技术条件第5部分:橡胶垫板制造验收技术条件第6部分:复合垫板制造验收技术条件第7部分:锚固螺栓制造验收技术条件第8部分:平垫块制造验收技术条件第9部分:预埋套管制造验收技术条件第10部分:绝缘缓冲垫板和铁垫板下调高垫板制造验收技术条件第11部分:轨下调高垫板制造验收技术条件第5部分和第6部分部分参照UIC相应的标准。

第2部分的附录A、第5部分的附录A、附录B和附录C以及第10部分的附录A均为规范性附录。

本技术条件由 铁道部科学技术司 提出本技术条件负责起草单位:铁道科学研究院参加起草单位:安徽省巢湖铸造厂有限责任公司、隆昌工务器材厂、郑铁利达实业开发总公司、天津天拓铁路橡胶制品有限公司、河北辛集腾跃实业有限公司、浙江天台祥和实业有限公司、株洲时代新材料科技有限公司、武威橡胶制品厂本技术条件主要起草人:方杭玮、肖俊恒、赵汝康、毛昆朋、葛 晶、许绍辉、李炜红、吴恒志、张帮明、徐 明、申智方、张 栋、刘永奎、赵惠荣、王典炉、李大栋、李志刚、肖 鹏、目 录第1部分T型螺栓制造验收技术条件 (1)第2部分弹条制造验收技术条件 (5)第3部分绝缘块制造验收技术条件 (14)第4部分铁垫板制造验收技术条件 (20)第5部分橡胶垫板制造验收技术条件 (24)第6部分复合垫板制造验收技术条件 (37)第7部分锚固螺栓制造验收技术条件 (43)第8部分平垫块制造验收技术条件 (47)第9部分预埋套管制造验收技术条件 (50)第10部分绝缘缓冲垫板和铁垫板下调高垫板制造验收技术条件 (55)第11部分轨下调高垫板制造验收技术条件 (62)第1部分T型螺栓制造验收技术条件1范围本技术条件规定了T型螺栓的技术要求、试验方法、检验规则、使用寿命以及标志和包装。

本技术条件适用于T型螺栓T1。

2规范性引用文件下列文件中的条款通过本技术条件的引用而成为本技术条件的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本技术条件,然而,鼓励根据本技术条件达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本技术条件。

GB/T 700 碳素结构钢GB/T 196 普通螺纹基本尺寸GB/T 197 普通螺纹公差与配合GB/T 3103.1 紧固件公差螺栓、螺钉和螺母GB/T 10125 人造气氛腐蚀试验盐雾试验GB 6461 金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级GB/T 2828.1 计数抽样程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划JB/T 9151.1 紧固件测试方法尺寸与几何精度螺栓、螺钉、螺柱和螺母3技术要求3.1原材料T型螺栓的原材料为Q235-A,其技术要求应符合GB/T 700的规定。

3.2 尺寸精度3.2.1T型螺栓的型式尺寸应符合设计图的规定。

3.2.2T型螺栓的螺纹为普通螺纹,基本尺寸应符合GB/T 196的规定,螺纹公差按照GB/T 197中8g精度制造。

3.2.3T型头对栓身中心线的对称度及栓身直线度应符合GB/T 3103.1 C级的规定。

3.3外观3.3.1螺纹不允许有妨碍螺纹规自由旋入的碰伤和毛刺以及影响使用的双牙尖、划痕和丝扣不完整。

3.3.2螺纹表面不允许有影响使用的凹痕、毛刺、浮锈、飞边、烧伤和氧化皮。

3.3.3T型螺栓的头部与杆身连接处不允许有折叠和褶皱。

3.4防锈处理T型螺栓的表面应进行防锈处理。

处理层在正常运输和安装中不应出现脱落现象。

防锈处理后的T型螺栓经120 h盐雾试验(NSS试验)保护级不得低于9级。

4试验方法4.1原材料试验T型螺栓的原材料试验按GB/T 700的规定进行。

4.2尺寸精度检查4.2.1T型螺栓的型式尺寸用专用量具和通用量具检查。

4.2.2T型头对栓身中心线的对称度及栓身的直线度检查按JB/T 9151.1的规定进行。

4.2.3螺纹用螺纹量规进行检查,通端螺纹量规应顺利旋入全部螺纹,止端螺纹量规的扣(最初两扣大径不作检查)。

旋入量不允许大于3124.3外观检查T型螺栓的外观用肉眼和通用螺纹规检查。

4.4盐雾试验盐雾试验和评级分别按GB/T 10125和GB 6461的规定进行。

5检验规则T型螺栓检验分为出厂检验和型式检验。

出厂检验应逐批检验,每一检验批不得大于1万件,检验内容为5.1~5.2条。

有下列情况之一时,T型螺栓应进行型式检验,检验内容为5.1~5.3条。

a)工厂初次投产时;b)材料、设计、结构或工艺有改变时;c)正常生产每一年时;d)停产六个月后恢复生产时;e)用户提出异议时。

5.1尺寸精度T型螺栓的尺寸精度应满足3.2条的要求,检验规则按GB/T 2828.1,一次抽样,检验水平I,型式尺寸、对称度和直线度的各分项接收质量限(AQL)均为2.5,螺纹精度接收质量限(AQL)为1.5。

5.2外观T型螺栓的外观应满足3.3条的要求,检验规则按GB/T 2828.1,一次抽样,检验水平I,接收质量限(AQL)为4.0。

5.3防锈处理防锈处理后的T型螺栓应满足3.4条的要求。

随机抽取三件T型螺栓做盐雾试验,三件螺栓均满足要求则该检验项目判为合格;如果有两件不满足要求,则该检验项目判为不合格;如果有一件螺栓不满足要求,则再随机抽取三件螺栓进行盐雾试验,如果再有一件螺栓不满足要求,则该检验项目判为不合格。

6 使用寿命T型螺栓使用寿命不低于一个换轨大修周期或通过总重不低于8亿吨。

7标志和包装7.1 T型螺栓头部应有明显的永久性厂标和产品标记(凹字)。

7.2 T型螺栓应用袋(箱)包装牢固,重量不大于30kg。

包装物在正常运输过程中不得损坏并保证T型螺栓不受腐蚀。

每袋(箱)产品应附有出厂检查合格证。

7.3 T型螺栓的包装物上应有包装标记,包装标记应包括以下内容:a)产品名称;b)规格型号;c)数量;d)重量;e)制造商名称;f)制造批号;g)制造日期。

第2部分弹条制造验收技术条件1范围本技术条件规定了W1型和X2型弹条的技术要求、试验方法、检验规则、使用寿命以及标志和包装。

本技术条件适用于W1型和X2型弹条(以下简称弹条)。

2规范性引用文件下列文件中的条款通过本技术条件的引用而成为本技术条件的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本技术条件,然而,鼓励根据本技术条件达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本技术条件。

GB/T 230.1 金属洛氏硬度试验第1部分:试验方法GB 224 钢的脱碳层深度测定法TB/T 2329 弹条I型、II型扣件弹条疲劳试验方法GB/T 2828.1 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划TB/T 2478 弹条金相组织评级图TB/T 1495.2 弹条I型扣件弹条3技术要求3.1原材料弹条的原材料为φ14 mm(W1型弹条)和φ13 mm(X2型弹条)60Si2MnA热轧弹簧钢,其技术要求应符合附录A的规定。

3.2尺寸精度3.2.1 弹条的型式尺寸应符合设计图的规定。

3.2.2 弹条放在平台上四肢应平稳,如有不平,其中一肢翘起高度不得超过0.8 mm;两肢不允许有反翘。

3.2.3 弹条平置时,两肢直线段与同一平面的接触长度均不得小于6 mm。

3.3外观弹条不得有影响操作或有碍组装的毛刺。

由成型工具造成的压痕应平滑,压痕宽度(指弦长)不得大于4 mm,并无尖锐的刻痕。

3.4 裂纹弹条的表面不得有裂纹。

3.5硬度弹条的硬度应为42~47 HRC。

3.6 金相组织弹条的金相组织应为均匀的回火屈氏体和回火索氏体,心部允许有微量的断续铁素体,且应符合TB/T 2478的规定。

3.7 表面脱碳层弹条不得有过热、过烧现象。

表面脱碳层深度(包括纯铁素体与过渡层)不得超过0.25 mm。

3.8 残余变形弹条经残余变形试验后,残余变形不得大于1.0 mm。

3.9 疲劳性能弹条经500万次疲劳试验后不得折断,残余变形不得大于1.0 mm。

4试验方法4.1原材料试验弹条的原材料试验按附录A的规定进行。

4.2尺寸精度检查弹条的尺寸精度用专用量具和通用量具检查。

4.3外观检查弹条的外观用肉眼和通用量具检查。

4.4 裂纹检查弹条的表面裂纹用探伤方法检查。

4.5硬度试验弹条的硬度试验按GB/T 230.1的规定进行。

试件的取样部位为弹条中肢中段(截取长度约13~21 mm),在试件断面圆心至1/2半径范围内试验四点,读数精度为0.5 HRC,取后三点的平均值。

4.6金相组织试验弹条的金相组织试验按TB/T 2478的规定进行,试件的取样部位同4.5条。

4.7表面脱碳层试验弹条的表面脱碳层试验按GB 224的规定进行,试件的取样部位同4.5条。

4.8 残余变形试验弹条的残余变形试验参照TB/T 1495.2的规定进行,试验胎型如图1。

图14.9疲劳性能试验弹条的疲劳性能试验参照TB/T 2329的规定进行。

疲劳试验前先测定弹条中部前端的初始相对高程h 0,在疲劳试验机上加载,弹条扣压端的位移为:W1型弹条14 mm ,X2型弹条12 mm 。

荷载循环500万次,加载频率为4~16Hz 。

疲劳试验结束后,测量弹条中部前端的相对高程h 0.25.0−+0.25.0−+1。

弹条的残余变形为Δh = h 0 - h 1。

5 检验规则弹条检验分为出厂检验和型式检验。

出厂检验应逐批检验,每一检验批不得大于1万件,检验内容为5.1~5.7条。

有下列情况之一时,弹条应进行型式检验,检验内容为5.1~5.8条。

a) 工厂初次投产时;b) 材料、设计、结构或工艺有改变时; c) 正常生产每一年时; d) 停产六个月后恢复生产时;e) 用户提出异议时。

5.1 尺寸精度弹条的尺寸精度应满足3.2条的要求。

检验规则按GB/T 2828.1,一次抽样,检验水平I ,各分项接收质量限(AQL )均为2.5。

5.2 外观弹条的外观应满足3.3条的要求。

检验规则按GB/T 2828.1,一次抽样,检验水平I ,接收质量限(AQL )为2.5。