鞍钢中薄板坯连铸中间包水模型实验研究

板坯连铸中间包水模型研究

随着连铸技术 的迅速发展和市场对钢材质量要

求 的 日益 提高 , 中间包 冶金 越来 越 受 到人 们 的关 注 。 中间包 内钢 水 流 动 状 态 对 钢 水 在 中 间 包 内停 留 时 间、 夹杂 物 上 浮 去 除 以及 卷 渣 等 具 有 重 要 的作 用 。 因此 , 化 中间包 结 构 对 于 提 高 铸 坯 质 量 和 安 全 生 优 产 具有重 要意 义 。连铸 中间包 属 于连 续反 应器 。钢 水 由钢包 流 人 中间包 后 , 水 内部 许 多 冶 金 物理 化 钢 学 过程继 续进 行 , 且 要受 中 间包 环 境 ( 而 大气 、 覆盖

动状 态 的复 杂化 , 成 非 理 想 连 续 流 动 。进 人 中间 形 包 内各 流体分 子 或 流体 微 团从 流人 到流 出这段过 程 中 , 际经历 的路 径 长 短 不 一 , 流 速 分 布也 不 同 , 实 其

因而在中间包 内停留的时间也各不相 同…。

本实验以唐钢不锈 钢厂 2 连铸 机 中间包为原 型设计模 型 , 采用 的相 似 比例 为: 所 原型 : 模型 =

维普资讯

第2 9卷第 3期

20 0 8年 6月

特殊钢

S E AL s EE P CI 1 L

Vo . 9 No 3 12 . .

Jn 20 u e 0 8 ・1 ・ 、

・

试 验研 究 ・

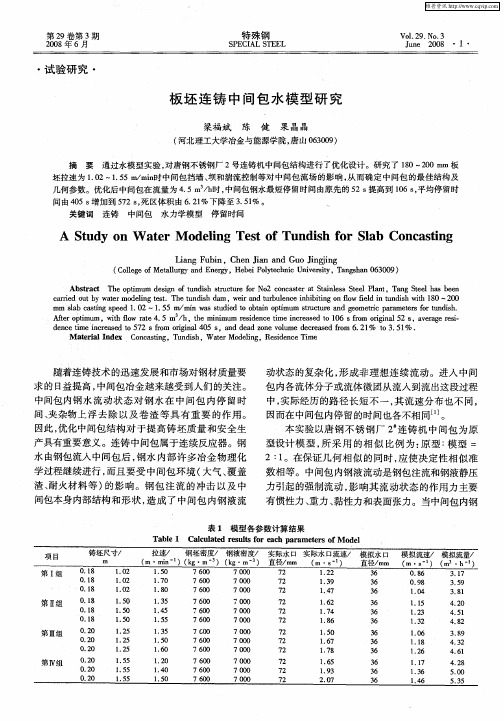

板 坯 连铸 中 间包水 模 型 研 究

梁福斌 陈 健 果 晶晶

( 河北理 工大学冶金与能源学 院, 唐山 0 3 0 ) 6 0 9 摘 要 通过 水模 型实验 , 对唐钢不锈钢 厂 2号连铸 机中间包 结构进行 了优 化设计 。研 究 了 10—20ml板 8 0 i l

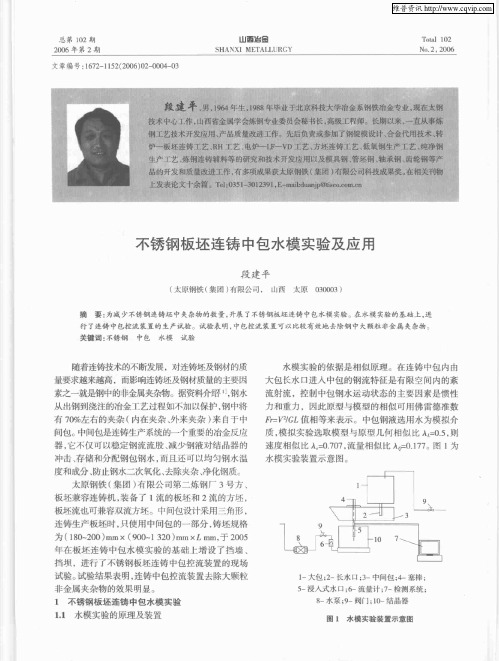

不锈钢板坯连铸中包水模实验及应用

年在板坯连 铸中包水模 实验 的基础 上增设 了挡 墙 、 挡坝 ,进行了不锈钢板坯连铸 中包控流装置 的现场 试验。 试验结果表明 , 连铸中包控 流装置去除大颗粒

非金属夹杂物的效果明显。 1 不锈钢板坯连铸 中包水模 实验 1 水模 实验的原理及 装置 . 1

1 一大包 ;一长水 口;一中间包; _ 2 3 4 塞棒 5 一浸入式水 口; 一流量计 ;一检测 系统 6 7 8 一水泵 ;一阀f ;o 结晶器 9 jl_ 圈 1 水模 实验装置示意图

在正常生产操作条件下 ,分别取 中包渣样和铸 坯样 , 比分析增设控流装置前后 中包对钢液 中夹 对 杂物去除效果 的影响 ; 分别取连铸生产过程样 , 分析 钢中夹杂物的变化情况。 取样位置和时间保持一致 。 2 试 验结果 及分 析 . 2 2 . 中包液渣成分分析 .1 2

中包增设控流装置前后 , 中包渣样进行分析 , 取 其平均成分见表 2 。

62 . 3 48 .5

中包增设控流装置后 ,观察水模实验过程示踪 剂溶液的流动轨迹。大包钢水进人 冲击区后不断地

混合 , 然后向上流动 , 钢水经过较长 的曲折迂 回的路 线到达浸人式水 口, 这样就为夹杂物碰撞、 长大和上 浮创造 了条件 ,同时也有利于大包钢水冲击 区挡渣 和中包钢水成分、 温度均匀。 1 中包 R D曲线测试结果 3 T 通过刺激一响应实验测试中包增设控流装置前 后 中包钢液的平均停留时间及流动模式 ,其结果见 表 1 。

表 1 增设控流装置前后刺激一响应实验 结果

由表 2 出 ,中包 增设 控 流装 置 后 ,渣 中 SO 看 i

含量增加,说明中包增设控流装置后有促使钢 中非 金属夹杂物上浮 , 然后被 中包覆盖剂吸附的效果 。 2 . 铸坯夹杂物分析 .2 2 取样分析控流装置对铸坯夹杂数量 的影响见图 3 可以看出增设控流装置后 , 。 铸坯 中大于 1 m的 0 夹杂物数量减少 , 而铸坯中 5 m 1 m的夹杂物 ~0 数量变化不大 ,说明增设控流装置后可以有效地减

薄板坯连铸浸入式水口SEN国产化及技术改进

薄板坯连铸浸入式水口SEN国产化及技术改进薄板坯连铸结晶器的薄规格限制只能使用薄壁水口,因此提高中间包水口(SEN)寿命是提高中间包连浇炉数的关键环节。

热试初期使用维苏威生产的水口,到2023年下半年,随着连浇炉数的增加,水口穿孔、断裂现象频繁,严峻影响薄板坯连铸机的正常生产。

于是我们分别和鞍山巨业集团、洛阳耐火材科讨论院、R黑崎、青岛正望、河南西保、无锡南方等国内外知名的水口生产厂家及讨论机构合作,进行长寿命水口的技术讨论工作。

A浸入式水口损坏缘由唐钢薄板坯连铸机浸入式水口存在的问题主要表现在以下三个方面:(1)浸入式水口外形简单,很难保证应力匀称分布。

而且浸入式水口的烘烤温度不高,致使浸入式水口在使用过程中常常发生由于抗热震性能不佳而消失纵裂现象,尤其是浸入式水口的渣线部位,维苏威采纳了单层材料,锆环本身虽然抗侵蚀性强,但热震稳定性差,简单发生纵裂现象,严峻时消失渣线部位局部断裂。

(2)本体与渣线的接合部位在使用过程中消失横裂或穿孔现象。

(3)发生粘结拉速回零时,由于结晶器内钢水快速凝固,致使坯壳与浸入式水口下部局部粘连。

当连铸机恢复浇注时,由于浸入式水口下部本体高温强度不够,造成浸入式水口被拉断。

B技术方案唐钢FTSC薄板坯连铸用浸入式水口外形扁平、不规章,采纳射吸式烘烤炉烘烤,烘烤效果不如CSP薄板坯连铸使用烧嘴的烘烤效果,对产品的热震稳定性提出了苛刻的要求。

通常,提高含碳耐火材料热震稳定性的常规方案有:(1)转变材料配比,增加石英、石墨等热传导率高的材料的含量,使之在其他条件不变的状况下,材料本身具有较优良的热震稳定性。

但高的碳含量及石英含量会使材料本身的高温强度、抗氯化性等性能降低,影响浸入式水口的使用。

(2)改善浸入式水口使用前的烘烤条件,使浸入式水口的初始温度尽可能高,减缓开浇时热冲击的温度差。

但现有的烘烤工艺条件不会有大的转变,应从浸入式水口制作方面多做工作。

C有关热震稳定性的理论分析浸入式水口在使用过程中的受热忱况可分为三个阶段:(1)开浇初期钢水热流瞬间冲击浸入式水口内表面,这期间最易使浸入式水口产生热震断裂和损伤。

炼钢中间包内钢液流动的水模拟试验

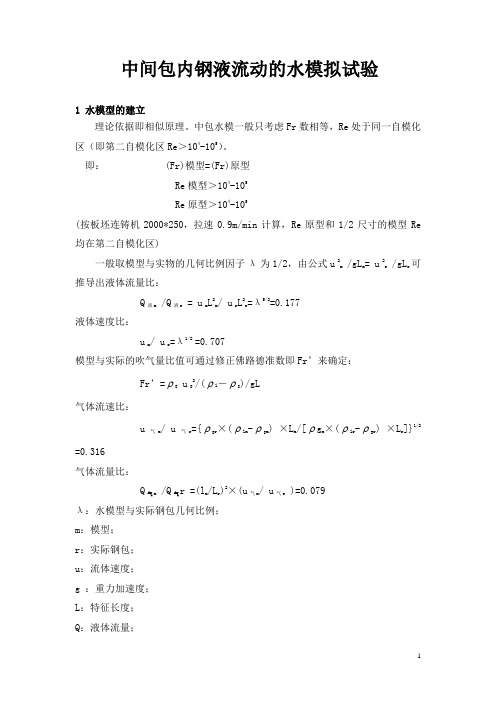

中间包内钢液流动的水模拟试验1 水模型的建立理论依据即相似原理。

中包水模一般只考虑Fr数相等,Re处于同一自模化区(即第二自模化区Re>104-105)。

即: (Fr)模型=(Fr)原型Re模型>104-105Re原型>104-105(按板坯连铸机2000*250,拉速0.9m/min计算,Re原型和1/2尺寸的模型Re 均在第二自模化区)一般取模型与实物的几何比例因子λ为1/2,由公式u 2m /gLm= u 2r/gLr可推导出液体流量比:Q液m /Q液r= umL2m/ urL2r=λ5/2=0.177液体速度比:um / ur=λ1/2 =0.707模型与实际的吹气量比值可通过修正佛路德准数即Fr’来确定:Fr’=ρg u g2/(ρl-ρg)/gL气体流速比:u气m / u气r={ρgr×(ρlm-ρgm) ×L m/[ρg m×(ρlr-ρgr) ×L r]}1/2=0.316气体流量比:Q气m /Q气r =(lm/Lr)2×(u气m/ u气r)=0.079λ:水模型与实际钢包几何比例;m:模型;r:实际钢包;u:流体速度;g :重力加速度;L:特征长度;Q:液体流量;:密度;模型与原型的各参数比见下表:模型与原型主要参数计算结果见下表:2 试验方法本实验采用刺激—响应试验。

其方法是:在中间包注入流处输入一个刺激信号(饱和KCL溶液),信号一般使用示踪剂来实现,然后在中包出口处测量该输入信号的输出,即所谓响应,从响应曲线得到流体在中包内的停留时间分布(即RTD曲线)。

主要测定仪器为:电导仪;流量计,示踪剂采用饱和的KCl溶液,计算机数据采集处理系统(见图1)。

图1 DJ800导电率采集系统试验装置图如图2 。

图2 实验装置图1—钢包; 2—加示踪剂漏斗; 3—阀门; 4—中间包;5—塞棒; 6—电导电极;7—流量计;8—电导仪; 9—数据采集板; 10—计算机数据处理终端; 11—透气砖通过RTD曲线计算以下参数,反映中间包内流场流动情况滞止时间t p:中间包出口开始出现示踪剂时间。

炼钢中间包内钢液流动的水模拟试验

中间包内钢液流动的水模拟试验1 水模型的建立理论依据即相似原理。

中包水模一般只考虑Fr数相等,Re处于同一自模化区(即第二自模化区Re>104-105)。

即: (Fr)模型=(Fr)原型Re模型>104-105Re原型>104-105(按板坯连铸机2000*250,拉速0.9m/min计算,Re原型和1/2尺寸的模型Re 均在第二自模化区)一般取模型与实物的几何比例因子λ为1/2,由公式u 2m /gLm= u 2r/gLr可推导出液体流量比:Q液m /Q液r= umL2m/ urL2r=λ5/2=0.177液体速度比:um / ur=λ1/2 =0.707模型与实际的吹气量比值可通过修正佛路德准数即Fr’来确定:Fr’=ρg u g2/(ρl-ρg)/gL气体流速比:u气m / u气r={ρgr×(ρlm-ρgm) ×L m/[ρg m×(ρlr-ρgr) ×L r]}1/2=0.316气体流量比:Q气m /Q气r =(lm/Lr)2×(u气m/ u气r)=0.079λ:水模型与实际钢包几何比例;m:模型;r:实际钢包;u:流体速度;g :重力加速度;L:特征长度;Q:液体流量;:密度;模型与原型的各参数比见下表:模型与原型主要参数计算结果见下表:2 试验方法本实验采用刺激—响应试验。

其方法是:在中间包注入流处输入一个刺激信号(饱和KCL溶液),信号一般使用示踪剂来实现,然后在中包出口处测量该输入信号的输出,即所谓响应,从响应曲线得到流体在中包内的停留时间分布(即RTD曲线)。

主要测定仪器为:电导仪;流量计,示踪剂采用饱和的KCl溶液,计算机数据采集处理系统(见图1)。

图1 DJ800导电率采集系统试验装置图如图2 。

图2 实验装置图1—钢包; 2—加示踪剂漏斗; 3—阀门; 4—中间包;5—塞棒; 6—电导电极;7—流量计;8—电导仪; 9—数据采集板; 10—计算机数据处理终端; 11—透气砖通过RTD曲线计算以下参数,反映中间包内流场流动情况滞止时间t p:中间包出口开始出现示踪剂时间。

中间包结构水模型研究

Study on the Water Modeling of the Tundish Flow

Controlling Devices

作者: 张海臣[1];果晶晶[1];李富伟[2]

作者机构: [1]邢台职业技术学院资源与环境工程系,河北邢台054035;[2]邢台钢铁有限责任公司,河北邢台054027

出版物刊名: 邢台职业技术学院学报

页码: 50-55页

年卷期: 2013年 第1期

主题词: 中间包;水模型;挡墙

摘要:针对某厂连铸中间包,本文按照几何相似和Fr准数相等的原则建立水模型并采用刺激-响应的测量方法对中间包内钢液流动状态进行评价。

研究发现,现有挡墙结构能够使中间包内部流体流动状况得到较大改善;随着拉速的增加,钢液在中包内的平均停留时间和滞止时间减小,不同流之间的均匀性降低;随着中包液位的增高,平均停留时间和不同流之间的均匀性都有所增加。

因此建议应当保证钢液良好的纯净度、均匀性以及生产过程的稳定性,并将中间包液面稳定在某一相对较高的高度。

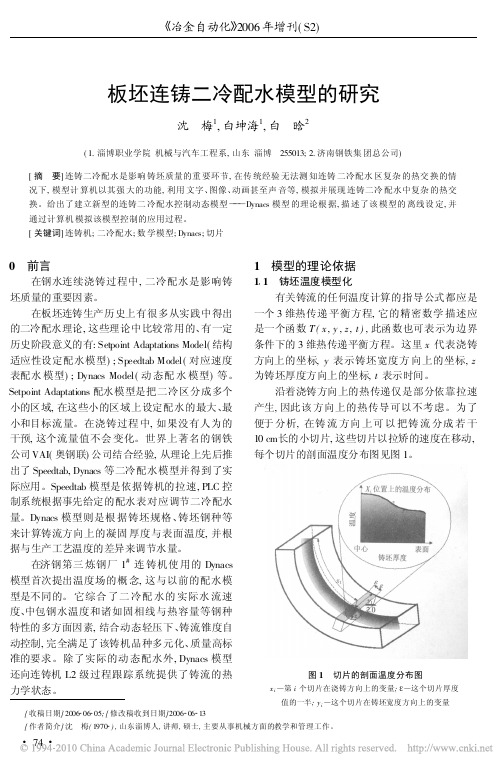

板坯连铸二冷配水模型的研究

s 0

式中, u 为 j 区长度上的变量。这里的密度 ! j 也 是依据 P j 所描述的范围而定, 是 !固, ! 混 和! 液 三 者中的一个。 为热传导

式中, Tz 为 t 时深度为 x 的 z 点的温度 ; h 为热函 , 包括可知热能和潜在热能 ; !为密度; 率。

2 模型的描述

21 模型跟踪 板坯连铸二冷动态配水系统是 L2 级过程控

况下 , 模型计 算机以其强 大的功能 , 利用 文字、 图像、 动画甚至声 音等 , 模拟并展现 连铸二冷 配水中复杂 的热交 换。给出了建立新型的连铸二 冷配水控制动态模型 通过计算机 模拟该模型控制的应用过程。 [ 关键词 ] 连铸机 ; 二冷配水 ; 数 学模型 ; Dynacs; 切片

0

前言

当铸坯移动超过一个切片的 长度时, 一个新 的切片就会增加 , 这个切片移动时, 在 t 时该切片 的可知热能出现的热量散失H ( t ) 可依据切片的当 前位置来判定。当切片在结 晶器中时, 热量散失 的计算公式如下 : H ( t) = H ( T) # ( Ts - Tm) + ∀ # (T4 sT4 a)

m 4 ( T s4 T a)

n , m 是根据经验确定的两个参数。 1 2 积分分析法 积分分析法是运用有限的元素对铸流进行积 分分析的方法。使用积分法 , 每个温度函数 T ( x , t ) 可近似 为关于 x 的 4 个多项式 Pj ( x , t ) |

4 j = 1。

其中两个多项式是有关固 态部分的, 另外两个一 个是有关液态部分的 , 一个是有关混合状态部分 的。

r ∃ %

中由模型跟踪所得到的数据, 如浇铸速度、 铸流规 格等 , 如表 2 给出的是对 Q235B 钢的仿真。

鞍钢中薄板坯连铸中间包水模型实验研究

鞍 钢技 术

20 1 2年 第 2期 3

ANGANG f : r 1 HN 0GY 』 ・2 1・

鞍 钢 中薄 板坯连 铸 中间包 水模 型 实验研 究

朱万彤 王军 沈 明钢 ( 钢新 钢铁公 司第二炼 钢厂 ) ( 山钢铁学 院 ) 鞍 鞍

流 动与混合 现象 , 行 了水模型 模拟 实验研 究 , 进 对 中间包挡墙 位置 、 状 以及尺寸 等参 数进 行优化 , 形 并分 析塞棒 对抑制钢 水旋 涡 , 少卷吸 的作用 。 减

2 实 验原 理 和方 案

模型与 实型 中液体 流动相似 的基本 条 件是几 何 相似和 动力相 似 。 于几何相 似 , 据 国内外文 对 根 献 报道 和实 验条 件 , 选择 水 模 型与 实 际 中间 包 几

流 动 的传 质 、 热 、 传 夹杂 物 碰撞 和 排 除 等 物理 现 象。 中间包 内的湍流 流动 属于进 出 口流动 方式 , 体

系 内流体 受上 游 ( 口) 进 压力 驱 动 , 逐渐 流 向下游 ( 口)其 间 因中同 包 内腔 结构不 同 , 在不 同形 出 。 存 式 的 回旋 流动 和湍流 脉动 , 从而使 钢水 内部 传质 、 传热 以及 夹杂 物 行 为存 在 巨大 差别 , 响连 铸 坯 影 质量 。钢水液 面低 于要求 高度时 , 产生 旋涡 , 便 引 起卷 吸 , 造成铸 坯夹 杂 。因此终 浇时 , 为避免铸坯 夹杂 , 中间包 留有 一定 的钢水 , 使终 浇 液面大于要 求高 度 , 降低 了钢水 收得 率 。 针对 鞍钢第 二炼钢厂 引进 的奥钢 联 中薄 板坯 连铸机 存在 的中间包钢 水

t i a h n t b∞ te f w f l o eh d a t d [ o sr e t ep  ̄ in o ep r t n a dd m n h l i d ft y ru l mo e o e h c b ev d h o i f h a t i n a i o t io t et n i  ̄ so i z d h tp e c ou t e r o tl o tx a d r d c o l s c o h dd i p mi .T es p r i i d p  ̄sh t u l e o a i so mea r n e u eh t v e me M u d n a ea a y e r n lz d

异型坯连铸机中间包水模和数模研究

长的中间包如不设计采用合适的内腔尺寸对注流进 行合理的引导、分配 ,势必造成 中间包内钢水成分

温度 的极不 均匀 ,同时不利 于 夹杂物 的上 浮排 除 。

与重力有关的付鲁德准数相等 即可达到动力相似。

数值模拟采用大型商业软件 F et l n 结合 自 u 编程

的几何相似 比取 0 5 . 。对于动力相似 ,要求模型和

实型中的流体的雷诺准数 R 和付鲁德准数 n 分别 e

相等 。考虑到在此试验条件下 ,模型和实型中流体 流动状态 已处于第二 自 模化区。因此 ,该系统的流 动状态及流速分布与雷诺准数 R 无关 ,只要保证 e

9 m三种断面 ,每流采用 双水 口半保 护浇铸 工 0m

图

方 案 8内型 设 计 方案 2 l内型 设 计 图 2 中 间 包 及 控 流 器 内型 设 计

留时间较 长 ,3 、1 ,2 、8 8 1平均 停 留时 间较 长 , 2 1死 区 最 小 ,8 ,9,1 ,2 ,2 3 1 2能 上 浮 的 最 小 夹 杂物尺寸小。由表 2数据可见第 8 2 方案最好 。 和 1 但由流场照片可 以看 出,第 8 方案 中间包 内钢 水流体是沿着中间包底部流动的,这对夹杂物的上 浮排除是不利 的。方案 2 1中间包 内钢水沿着 中间 包上 部 流 动 ,与下 部 钢 水 充 分 混 匀 ,流 动 轨 迹 加 长 ,不但有利于夹杂物的上浮排除,同时有利于钢 水成 分 和温 度 的均匀 。

维普资讯

莱钢 科技

第 3期 ( 总第 15期 ) 3

异 型 坯 连 铸 机 中 间包 水 模 和 数 模 研 究

张 婕 孙会朝 王 学新 卢 波

二机二流板坯连铸中间包流场的实验研究

坐

∑cA t

:

c £ d () f

() 2

原型相 似 比取 0 5 而对 于 动力 相似 , 要求 模 型 .; 则 和原型 中流 体 的 雷 诺 准 数 和付 鲁 德 准 数 分 别 相

等, 由于模 型和原 型 中的流体处 于第 二 自模 化 区 ,

由平 均停 留时间和表 观停 留时间 可以得到 以 下 反应 中间包流 场性 质 的几个 物 理量 , 即死 区体 积、 活塞 区体 积 、 合 区体 积 。 混

型。通过 水模 实验研 究表 明 , 中间 包设 置稳 流 器后 死 区体 积 平 均减 少 了 1 % , 水在 中间 包 2 钢

内的最短停 留时间平均提 高 了 3 。稳流 器的增 设减 轻 了注流 区钢 水对 水 口区的干扰 , 少 0S 减 了水 口区的临界卷渣 高度 , 增加 了注流 区的临界卷渣 高度 。拉速 、 包长水 口插入 深度及挡 但 钢

墙 的结构均影 响 临界 卷渣 高度 。在 浇注 大断面的铸坯 时 , 尤其 要 注意 中间 包水 口处的卷渣 。

关 键词 : 中间 包; 型 ; 场 ; 模 流 卷渣 高度

Exp rm e tRe e r h on Fl w ed o e i n s a c o Fil fTwo 2- t a d l b Con i o si g Tu ih Sr n Sa tnu us Ca tn nd s

量纲停 留时 问 、 峰值无 量纲 时 间 ; 、 V Q分别 为 中间

() 6

c

包体 积 、 流体 的体 积 流量 。

1 2 实验 方案 .

上 中 无 纲 间 =) 式 为 量 时 ( 毒;

为 小 最无

薄板坯连铸中间包浸入式水口安装工艺攻关

1 改进 前 的水 口安装 ( 见图1 )

1 1 存在 问题 .

厂 疆

铝烙 I 火泥

水 口安 装是 检修 中间包 的一 项关 键工 序 。这道 工序 存在一 些 问题 , 陈述 如下 。 现

图 1 改 进 前 的 水 口安 装 方 法

收 稿 日期 : 0 — 9 2 2 5 0 —0 0 作 者简 介 : 志 云 (99 , , 西 省 太 原 市 人 , 械 工 程 师 , 从 事 机 械 技 术 工 作 。 杨 16 一) 女 山 机 现

Y ANG Zh -y n i— u

( f0e ud g&Rpin oc yo i n e l ril Rm c B i i ln ea i Cn m C n 2 dM tl g a r g x f ha au c Cn r tnCmay ot ̄ 1 1, e M ngl h ) os u i pn ,Bo /04 0 N i o o,Ci t co o o 0 g a n

,

装 了碳 质水 口护 圈 , 且 在 工 作 层 上 增 加 了一 定 厚 度 的 涂 层 , 决 了 塞 棒 波 动 和 结 晶 器 小 动 导 致 的系 统 自动 停 浇 并 解

和 漏钢 问题 。

关 键 词 : 间包 ; 口 ; 进 中 水 改

中 图 分 类 号 :G 4 . T 162 2 文 献 标 识 码 : B 文 章 编 号 :0 9 4 8 2 0 )2— 0 5 0 10 —5 3 { 0 6 0 0 1 — 2

—

sa o t u u a t g ma hi lb c ni o sc si c ne.Afe a b rtcin rn sae i sald a h ae a d ac r n ly ro o t g a d d o n n trc ron p e t g r n tle tte g t n e t a e fc a n d e n o o i ai i

不锈钢连铸中间包外壳倾角对流场影响的水模拟试验和应用

关键词 中间包外壳倾 角 钢水温度

夹杂物数量

水模 拟 数值模 拟 应 用

W a t e r Mo de l Te s t f o r Ef f e c t o f S h e l l An g l e o f Tu n d i s h or f

S t a i n l e s s S t e e l Co n c a s t i ng o n Fl o w Fi e l d a n d Ap p l i c a t i o n

王承 顺 李 六一 ' 成 国光 张建 国 李 渔 屈 志 东

( 1北京科技 大学钢铁冶金新技术 国家重点实验室 , 北京 1 0 0 0 8 3 ; 2四川西南不锈 钢有 限责任公 司 , 四川 1 0 6 0 8 3 )

摘

要 根 据相 似原理 , 通过建立 2 4 t 中间包1 : 2 水力 学模 型对单 流板坯 2 4 t 中间包 的外壳倾角 ( 1 5 。 和8 。 ) 对

d e a d z o n e v o l u me i n c a s t i n g a r e a i s 3 3 . 9 % .t h e a v e r a g e r e s i d e n c e t i me i S s h o r t a n d t h e d i s t i r b u t i o n o f l i q u i d t e mp e r a t u r e i S

s l a b c a s t i n g o n l i q u i d l f o w c o n d i t i o n h a s b e e n s t u d i e d b y e s t a b l i s h e d 1 : 2 wa t e r mo d e 1 .a n d t h e w a t e r s i mu l a t i o n r e s u l t s i S

中薄板坯连铸结晶器浸入式水口的优化设计

中薄板坯连铸结晶器浸入式水口的优化设计

一、引言

水口是一种特殊形状的结构件,在锭型铸造(连铸结晶器)过程中,它主要起到升温、通气和排渣的作用。

由于其结构的特殊性,采用传统的设计方法来制定连铸结晶器内部水

口的位置、水口尺寸等都是一件非常困难的事情。

为了更好地满足水口布局在薄板坯颗粒

结型铸造中质量要求,对这种类型水口进行结构优化,就显得尤为重要。

二、水口优化设计

为了更好地满足水口在薄板坯连铸结晶器中的功能,采用几何形状特征、流体学分析

和计算机仿真技术,对该类型水口的优化设计进行了讨论。

1、几何尺寸的优化

采用计算机辅助设计(CAD)技术对水口进行了参数化建模,应用最小化原理,调整

其几何尺寸来满足不同形状颗粒结特征需求,优化水口结构形状,使其具有较好的功能性

能和操作灵活性。

2、流体学分析

为了分析水口的优化设计的效果,利用CFD(流体力学)技术对不同形状的水口进行

流体学分析,实现对水口内部流动场的定量模拟,实现水口的流体动力学特性的研究,根

据分析结果了解水口的优化设计的效果,进一步提高锭型铸造过程的高效性和品质。

3、优化计算机仿真

借助计算机仿真技术,采用有限元分析和力学数值模拟技术进行水口的模拟分析,对

相关参数进行灵活调节,以符合不同条件的质量要求,优化水口的结构,使其具有较好的

功能性能和可操作性。

三、结论

借助以上三种方法,根据不同的应用场景,对薄板坯连铸结晶器内部浸入式水口进行

了结构优化设计,满足了质量要求,有助于高效、质量安全地实现结晶效果。

此外,该设

计方案还有待进一步完善和深入研究,以满足不同客户的需求。

薄板坯连铸十字出口形浸入式水口结构优化的水模型研究

( 武汉科技大学钢铁 冶金及 资源利用省部共建教育部重点实验室 , 武汉 40 8 ) 0 0 1 摘 要 针对 10t 5 钢包 、8t 2 中间包 、0m 6 m薄板坯 连铸 的生产条件 , 采用正交设计 的12 : 水模 型实验 , 通过 测

Z a gHu ,NiHo g e ,C e a g o n i ia g hn a n w i h n Gu n y u a d Lu Jg n

( yL b frF ro sMealrya d Reo re i zt n o ns yo d c t n Ke a o eru tl g n s uc sUtiai fMiit fE u ai ,W u a iest u l o r o h n Unv ri y o ce c n e h oo y fS in ea dT c n lg .W u a 3 0 ) h n4 0 8 1

结构为 出口面积 比2 4 出 口倾 角 2 。在浸 入深 度 2 0m ., 5, 4 m时 , 以满足高拉速生产要求 。 可 关键词 薄板坯连铸 十字 出口形浸入式水 口 结晶器 流场 水模型

A t y o a e o e o t u t r tm ia i n o u m e g d S ud n W t r M d lf r S r cu e Op i z to fS b r e En r z l t o s Ou l tf r Th n S a nc si g t y No ze wih Cr s te o i l b Co a tn

Ab t a t I c o d n t r d ci n c n i o sfr6 n h n sa o c si g w t 5 a l n 8 ttn ih sr c n a c r i g wi p o u t o d t n o 0 I n t i l b c n a t i 1 0 tld e a d 2 u d s . h o i n h

模铸连浇中间包控流装置优化的水模实验

墙下部 T qf 时 , , u ̄ 流体在 中问包 内的停 留时间较 长 , 区体 积最小 , q 死 夹杂 物上浮率 也较 高 , 而且 不存 在短路流 。 因此 , 经过控流装置优化 , 流体在 中间包 内的流场也得到 明显改善 , 流动模式较合理 , 有利于钢中夹杂物 的上浮 去除 , 以保证浇注 大钢锭 的质量 。 可 关键词 : 中间包 ; 水模 ; 模铸 ; 夹杂物 ; 钢锭 大 中图分类号 :4 13 0 1. 文献标识码 : B

似。

杂 物上 浮去除 , 而提 高钢水 的洁 净度 0。 从 J

本研 究针对 某 重型机 械 厂要求 实现 多炉 连浇 大 型钢锭 的需要 , 同时结 合现 场生 产实 际情 况 , 考 虑 了 中间 包 吊运 、 砖 、 砌 安放 和 冶金 效果 等 因素 , 对 中间包 的形状 及 尺 寸 进 行 了合 理 设 计 , 终 确 最 定 了一 个深 熔池 、 容量 的椭 圆形 中间包 , 通过 大 并 水模 实验对 其控 流 装 置 进 行 了优 化 , 到改 善 中 达 间包 内钢液 的流 动特性 和 提高 中间包 去 除非金 属

不仅 可 以稳定 钢水 的静 压力 , 钢流平 稳 , 少 钢 使 减 流 对钢锭 模 内钢液 的 冲击 和扰动 , 时 , 同 有利 于 延 长 钢水 在 中间包 内的停 留时 时 间 , 进 非 金 属 夹 促

要求 模 型与原 型 中 的 流体 的 雷诺 准 数 R e和 弗 鲁 德 准数 F 分别 相 等 。但 是 在模拟 实 验 中 , r 考虑 到 中间包 内流体 流 动处 于第二 自模 化 区 , 因此 , 要 只 满足 模型 和原 型 的 n 准 数相 等 , 即可保 证动 力 相

《 大型铸锻件》

板坯连铸结晶器内流场的水模型实验研究

板坯连铸结晶器内流场的水模型实验研究发布时间:2011-04-15 浏览次数:75文字颜色: 字号:T T T视力保护:王军1,金百刚1,2,殷浩1(1.鞍山钢铁股份有限公司鲅鱼圈钢铁分公司炼钢部。

辽宁营口 1150072.东北大学材料电磁过程教育部重点实验室,辽宁沈阳 110004;)摘要:通过在实验室进行水模实验,模拟了现场生产时结品器内钢水的流场分布情况。

重点研究了水口浸入深度、结晶器宽度、拉速和水口偏转角度对结晶器钢液流场和液面波动的影响,分析了浸入式水口参数变化在实际生产时的优缺点。

通过选择合适的目标拉速和浸入深度,有利于减少结晶器卷渣和铸坯夹杂,降低卷渣漏钢的危险。

关键词:板坯连铸;结晶器;浸入式水口;流场;液面波动中图分类号:TF777.1 文献标识码:A 文章编号:1002-1043(2010)03-0055-04Water model investigation of fluid field in the mold of slab continuous caster in AnsteelWANG Jun l,JIN Bai-gang1,2,YIN Hao1(1.Steel-making Department of Bayuquan Iron and Steel Subsidiary,Ansteel,Yingkou 115007,China;2.Key Laboratory of Electromagnetic Processingof Materials,Northeastern University,Shenyang 110004,China)Abstract:The distribution of liquid steel flow field is simulated by water modeling method.The effects of depth of submerged entry nozzle (SEN),casting velocity,width of mold and SEN position with 15o rotation on the fluid flow and the surface fluctuation in the mold are particularly investigated.The advantages and disadvantages of the parameter variation of SEN in the practical production is analyzed.By appropriately selection of the target drawing speed and submerge depth slag entrapment and inclusions in slab can be effectively reduced and thus the risk of hot metal leakage due to slag entrapment can be lowered.Key words:slab continuous casting;mold;SEN;fluid flow;surface fluctuation控制结晶器内钢水流动状况和减少卷渣已成为板坯连铸最重要的任务之一,而通过优化浸入式水口参数和连铸工艺参数可以得到合理的结晶器流场[1-3]。

鞍钢中薄板连铸中间包水模型实验

塞 流 和 全 混 流 可 统 称 为 活 化 区 。 依 照 上 述 定 义 , 中 同包 流 体 容 积 分 别 包 括 活 化 区和 滞 留 区

两 部 分 。 试 验 装 置 如 图 2所 示 。 流 体 各 微 元 在 中 间 包 内 的 n M i g a g Z a a g n e n g n h o Li n a g

( t h n I si t fI n a d S e l e h o g ) A t a t ueo r n te T c n t y s n t o o

W a g J n Zh a tn n u uW no g

收 稿 日期 : 2 0 0 2—0 2—2 5 沈 明 钢 教 授 ;1 4 0 辽 宁 省 鞍 山 l。 10 2 市

模 型 与 实 型 中 液 体 流 动 相 似 的基 本 条 件 是 几 何 相 似 和 动 力 相 似 。 对 于 几 何 相 似 ,根 据 国 内外 文献 报 导 和试 验 条 件 ,选 择 几何 相 似 比例 为 12 : 。对 于 动 力 相 似 , 由 于 选 择 水 模 型 与 实

计 方案

关 键 词 连 铸 中 间 包

水 模 型实 验

忧 化 设 计 方 案

TU ND I A TER M U LAT I N SH W SI O EX PER I EN S M I I TH E I N M DD LE. HI PL ATE T N PLA NT F O AN SH A N RO N I A N D E Ⅱ C OR PO R ATI SI ON

1 前 言

包 钢 水 流 动 与 混 合 现 象 ,进 行 了 水 模 型 实 验 研 究 ,对 其 挡 墙 位 置 、形 状 以及 尺 寸 等 参 数 进 行

连铸中间包底吹气过程水模型实验研究

连铸中间包底吹气过程水模型实验研究0703102128冶金07-1李欣雨摘要:以宝钢集团梅山钢厂1台连铸中间包为原型,采用自行设计的吹气装置于底部吹气,用水模型的方法研究了吹气对中间包过程的影响。

实验结果表明,底部吹气显著地改变了中间包内的流体流动特征;当不吹气时,通过上挡板下部的液流以层流形式贴近中间包的底鄙流动,然后从出口直接流出,在中间包的停留时间较短,死区体积较大,不利于夹杂物的去除;吹气以后,上升的气流起到了气幕挡墙的作用,通过上挡板下部的液流,被上升的气流抬起,贴近液面流动;吹气有利于增加平均停留时间,缩小中间包的死区体积,此外,上升的气流对中间包的液流具有一定的清洗作用,有利于夹杂物的去除;吹气用于中问包去夹杂过程,不需要较大气体流量。

在气体流量相同时,在水模型实验装置中3个位置吹气对中间包的平均停留时间、中间包的死区体积分数、最短平均停留时间的影响大致相同,但总体上,中间位置的吹气效果要好于其他2个位置的吹气效果。

关键词:水模型;中间包;连铸;夹杂物去除钢中夹杂物的体积和数量对钢产品的质量产生不利的影响。

在炼钢生产过程中,去除夹杂物的方法有很多种,其中,气体喷吹主要用于二次炼钢过程中夹杂物的去除,如钢包吹氩、RH真空脱气等n ]。

目前,中间包过程去夹杂主要采用加大中间包的有效容积、设置挡板、使用过滤器等方式,通过改变钢流在中间包中的流动形式,延长平均停留时间,使夹杂物充分上浮等方法来达到去除的目的[5 ]。

但使用挡板及过滤器等方法去夹杂的一个主要缺点是挡板和过滤器本身就容易被腐蚀,进而污染钢液,产生夹杂。

在中间包生产过程中,吹气主要用于使用在线加热技术的场合。

目前,人们对吹气对于中间包内夹杂物传输行为的影响研究较少。

2002年底,梅山钢铁公司提出对其1号中间包进行改造,决定采用中间包底部吹气的方法来优化该中间包的结构,以提高钢铁产品纯净度,促进连铸生产。

在此,作者以该中间包为对象,采用水模型的方法研究了吹气对中间包冶金过程尤其是对夹杂物传输行为的影响。

连铸新型中间包可行性分析

连铸新型中间包可行性分析关键词:改变中间包内部结构,提高钢水纯净度,减少中间包残水余钢水。

谢玉红鞍山商赛高级耐材制造有限公司一、项目提出的目的及现状在生产工艺流程中,中间包是从钢的熔炼到精炼制成固态连铸坯,保证铸坯质量的关键一环,是冶炼工艺一项特殊的炉外精炼技术。

为保证铸坯质量,中间包钢液的温度要保持均匀,钢液过热度合理,钢液在中间包停留足够长,以保证夹杂物的充分上浮去除。

因此,在钢的冶炼过程中,作为最后一个耐火材料容器的中间包受到更多的关注。

目前,薄板制品(如:高级轿车板、食品罐头铁皮)要求具有很好的深冲性;轮胎钢丝(0.15mm--0.25mm)要求具有很好的冷拔性;轴承钢要求具有很好的抗疲劳性等等。

而影响这些产品性能的主要原因是钢中不变形的Al2O3,而在连铸生产过程中,采用钢包精炼和现有中间包冶金技术仅可能去除大于50µm大颗粒夹杂,而小于50µm夹杂在中间包去除是很困难的。

钢液进入结晶器之前,如何在中间包内进一步去除小颗粒夹杂已引起了广泛重视,正在处于技术开发阶段。

现连铸中间罐内部的结构基本有五种形式A:有直注式(无挡墙,无坝无湍流器)图一B:有挡墙并在挡墙上开口图二C:有挡墙(坝)图三D:有挡墙(坝)和防湍流器图四E:有湍流器图五由中间包容量与中间包钢液流量求出的钢液停留时间称为理论停留时间,然而在实际生产中,中间包内钢液流动是不均匀的。

有的地方快,有的地方慢,尤其是中间包底部区域存在不活跃的钢液停滞区,夹杂物上浮困难,钢液在中间包的实际平均停留时间要比理论平均停留时间要短些。

为充分有效地利用中间包容积,提高夹杂物上浮量,采取的措施是在中间包设置挡墙和坝。

其目的:A 消除中间包底部的区域流动存在死区B 改善钢液流动轨迹,使钢液流动沿钢渣界面进行缩短夹杂物上浮距离,有利于钢渣吸收排除。

C促使热流分布合理,使各水口处钢液的温度差减少到最低程度。

D 挡渣墙还能将钢包注流冲击所引起的强烈涡流限制在局部区域防止絮流,扩散引起表面波动把钢渣卷入钢液中对于高效连铸而言,由于它比一般连铸拉坯速度更快其钢包浇注速度也就更快,这样在中间包内产生的湍流现象就更为严重。

换包过程连铸中间包内夹杂物行为的水模型研究4-174

2007中国钢铁年会论文集换包过程连铸中间包内夹杂物行为的水模型研究郑淑国1王颖1朱苗勇1冷祥贵2陈志平2(1.东北大学材料与冶金学院,沈阳110004; 2.上海宝钢集团梅山钢铁股份有限公司, 南京210039)摘 要 通过选择乳状液滴模拟夹杂物和连铸中间包水模型实验,考察了换钢包过程中,中间包液面高度、长水口注入流量、拉速及控流装置对中间包内夹杂物去除行为的影响规律。

结果表明:液面高度从工作液面的1/4到3/4过程中夹杂物去除率提高较快,3/4工作液面为较理想的换包操作液面;夹杂物的去除率随长水口注入流量的增加而增大,注入流量超过2.5m3/h时,夹杂物去除效果明显改善;夹杂物去除效果随拉速增加呈下降趋势;挡墙挡坝控流装置的去夹杂效果得到改善,在此基础上加入抑湍器后,去夹杂效果明显改善。

关键词 连铸中间包 换钢包 夹杂物 水模型Water Modeling Study on Removal of Inclusions inContinuous Casting Tundish During the Change of Ladle Zheng Shuguo1Wang Ying1Zhu Miaoyong1Leng Xianggui2Chen Zhiping2(1. School of Materials & Metallurgy,Northeastern University,Shenyang,110004;2. Meishan Iron & Steel Co., Ltd., Shanghai Baosteel Co., Nanjing, 210039)Abstract The effects of the melt depth in tundish, filling flowrate through the long nozzle, casting speed and flow control devices on inclusion removal in continuous casting tundish during the change of ladle were investigated by choosing emulsion drops simulated as inclusions in a water model. The results show that the inclusion removal increases quickly during the change of the working melt depth from 1/4 to 3/4 and 3/4 of the working melt depth seemed to be efficiency for the inclusion removal. The inclusion removal rate increases with the filling flowrate through the long nozzle and the inclusion removal rate improved significantly as the filling flowrate is bigger than 2.5m3/h. The inclusion removal rate decreases with the increase of casting speed. The inclusion removal rate was improved in tundish with one dam and one weir, and it will be much improved with the addition of the turbulence inhibitor.Key words continuous casting tundish, change of ladle, inclusion, water modeling1 引言中间包已成为连铸过程去夹杂的重要场所。