矿用采煤机齿轨热处理工艺的研究

采煤机齿轮加工中误差分析和加工工艺研究

采煤机齿轮加工中误差分析和加工工艺研究采煤机齿轮是一种广泛应用的设备,在采煤行业中发挥着重要作用。

然而,在其加工过程中,由于各种因素的影响,常常会产生误差问题。

本文将对采煤机齿轮加工中的误差进行分析,并研究相应的加工工艺。

一、误差分析1.材料误差采煤机齿轮材料的质量直接影响加工误差的大小。

材料的硬度、韧性等参数都会对加工过程中的误差产生影响。

2.设计误差采煤机齿轮的设计误差可能是由于计算误差、图纸编制错误、机器设计错误或其它因素造成的。

设计误差往往会导致加工过程中的误差。

3.机械误差机床的磨损、加工精度不达标、前一道工序的误差等都可能导致机械误差。

机械误差是加工误差中比较常见的一种。

4.环境误差环境误差是指加工环境中可能存在的因素,例如温度、湿度、气压等因素都可能影响加工精度。

在加工过程中,环境误差也是一个需要考虑的因素。

二、加工工艺研究选择高质量的采煤机齿轮材料可以有效控制加工误差。

优质的材料不仅能够提高加工精度,同时也能够提高耐久性和使用寿命。

在设计过程中,需要充分考虑各种可能的误差因素,并根据实际情况进行合理的材料选择和设计方案的确定,以尽可能避免加工误差的发生。

3.加工精度控制在加工过程中,需要严格控制每一道工序的加工精度,避免机械误差和环境误差的影响。

此外,需要加强设备维护,并定期更换磨损严重的机床配件。

4.质量检测在加工完成后,需要进行质量检测,通过各种有效的检验手段来评估采煤机齿轮的加工精度,进一步针对性地解决误差问题。

综上所述,对于采煤机齿轮的加工,误差控制是十分关键的。

在加工过程中,需要综合考虑材料、设计、机械、环境等多种因素,并针对性地研究相应的加工工艺,始终把加工精度控制在合理范围内,特别是在采煤机齿轮等高责任机械零件的生产过程中更为重要。

采煤机截齿生产工艺分析

采煤机截齿生产工艺分析摘要:采煤机截齿是采煤机的重要组成部分,是连接采煤机和煤岩的关键部件。

当前我国采煤机截齿的生产工艺还比较落后,不能满足煤矿行业对高质量截齿的要求。

本文对当前采煤机截齿生产工艺进行了分析,并针对目前采煤机截齿生产工艺存在的问题,提出了改进措施,提高了采煤机截齿的生产质量。

关键词:采煤机;截齿;生产工艺引言当前我国煤炭行业的发展形势越来越好,这主要得益于国家对煤炭行业的重视和大力支持。

我国煤炭行业的发展趋势主要有两个:一是向高产量、高质量、低成本方向发展;二是向大型化、自动化、智能化方向发展。

由于煤矿井下生产环境比较复杂,所以在采煤机中使用截齿能够很好地适应井下的工作环境,有效提高工作效率,降低生产成本。

随着我国煤炭行业的发展,对采煤机的性能要求也越来越高,采煤机的性能主要表现为两个方面:一是截齿的强度要高;二是截齿的使用寿命要长。

但是目前我国采煤机截齿生产工艺还比较落后,不能满足煤矿行业对高质量截齿的要求,所以本文对采煤机截齿生产工艺进行了分析,并提出了提高采煤机截齿生产质量的有效措施,促进我国煤矿行业实现可持续发展。

一、采煤机的使用环境在煤矿生产中,采煤机是一种重要的采煤机械设备。

它与其他采煤设备相比,具有较高的可靠性和安全性,同时也具有较高的生产效率。

由于煤矿工作环境复杂多变,采煤机截齿的使用寿命也相对较短。

在煤矿开采中,采煤机截齿的主要功能是截割煤层。

如在煤层中存在大量的松软、破碎的岩石时,会影响采煤机的正常工作。

同时,在不同煤质条件下,煤炭的硬度不同,会对采煤机产生不同影响。

例如,当岩石硬度较大时,采煤机截齿的磨损速度就会加快。

在坚硬岩石中,截齿磨损速度将会减慢甚至停止,因此需要使用硬度较高、韧性较好的截齿。

当煤层中含有大量矸石和大块岩石时,由于煤层中存在大量煤块和矸石等杂质,导致截齿容易损坏。

因此在煤矿开采中必须重视煤矿开采条件对采煤机使用条件的影响,制定科学合理的开采方案和作业措施。

矿用硬齿面齿轮选材与热处理工艺的探讨

水 过滤处 理和换 热方 面采取 多项保 障措施 。

4 结语

热器 和制冷 机组冷 凝 器 之 问 的冷 却 水循 环 , 通 过 该 循环 将机组 冷凝 器 的冷 凝热转 移 至冷却换 热器 。

3 )冷 冻水循 环 。制 冷机 组 制取 的 3 ℃ ~5 ℃ 的

该人 工 冷水 降温 系统 在二 矿 设计 实 施后 , 井 下 使 用地点 的环境 温 度 完 全 达 到 《 煤 矿 安 全规 程 》 等 规 定要求 , 有效 地控制 了井 下热害 , 改善 了职 工工作 环境 , 对 于维 护职工 身心健 康 、 提 升矿井 生产 的安全 性 和提 高劳动 生产率 起到 了重要作 用 。

( S h a n g h a i S h e n g y u n Ma c h i n e r y E n g i n e e r i n g C o . , L t d . ,S h a n g h a i 2 0 0 0 3 0 , C h i n a )

Ab s t r a c t : Ac c o r d i n g t o ma g n i t u t d e v a l u e o f c a l c u l a t e d s t r e s s, t he mi n e s u Y f a c e ・ h a r d e n e d g e a r u s e s s t r e n g t h g r a d i n g me t h o d s . Ma t e ia r l s s e l e c t i o n i s o ne o f t h e s c i e n t i f i c a n d r e a s o n a b l e me t h o d s t h r o u g h s t r e n g t h g r a d i n g me t h o ds .Th e h e a t i n g t r e a t me n t p r o c e s s i s mo r e c o mp l i c a t e d o f l o w c a r b o n a l l o y s t e e l wi t h Ni ,Cr .I n t r o d uc e s o n e

研究采煤机行走轮齿的断齿原因与改进措施

研究采煤机行走轮齿的断齿原因与改进措施随着我国煤矿开采工作的不断推进,采煤机作为煤矿开采的重要装备,其行走轮齿的断齿问题一直是工程技术员们需要重点关注和解决的难题。

行走轮齿的断齿不仅影响了采煤机的正常工作,还增加了煤矿生产的成本和安全风险。

研究采煤机行走轮齿的断齿原因并采取相应的改进措施对于提高采煤机的工作效率和延长设备寿命具有重要意义。

一、采煤机行走轮齿的断齿原因分析1. 材质选择不当行走轮齿断齿的一个主要原因是选用的材质不当。

如果选用的行走轮齿材质硬度不达标或者内部存在夹杂、气孔等缺陷,就容易在工作过程中发生断齿现象。

2. 载荷过大采煤机在煤矿工作时,受到不均匀地负载和冲击负载,导致行走轮齿的应力集中,从而加速行走轮齿的疲劳破坏,最终造成断齿。

3. 磨损严重由于采煤机在煤矿工作中不断地碰撞、磨擦和冲击,行走轮齿的表面会逐渐产生磨损。

如果磨损严重,就会减弱行走轮齿的抗疲劳能力,导致行走轮齿的断齿。

4. 设计不合理部分采煤机的行走轮齿设计不合理,轴承结构不科学,导致行走轮齿在工作时承受不均匀的载荷,从而引起断齿。

5. 作业环境恶劣煤矿工作环境通常比较恶劣,灰尘多、温度高、湿度大等因素都会加速机械部件的磨损和腐蚀,导致行走轮齿的断齿。

二、采煤机行走轮齿的改进措施针对行走轮齿的材质不当问题,可以通过优化选材解决。

选用高强度、高硬度的合金材料,增加行走轮齿的抗疲劳能力和抗冲击能力,从而减少断齿的发生。

2. 结构设计优化对于设计不合理的行走轮齿,可以通过结构设计优化,采用合理的轴承结构和分布结构以减少轮齿在工作中的应力集中。

这样可以有效地减少行走轮齿的断齿问题。

3. 热处理工艺改进对行走轮齿的热处理工艺进行改进,提高行走轮齿的表面硬度和深度,增强行走轮齿的耐磨性和抗疲劳能力,减少断齿的发生。

4. 加强轮齿保养加强行走轮齿的保养工作,定期进行检查和维护,及时发现齿面磨损严重的行走轮齿进行更换,可以有效减少断齿的发生。

重载齿轮的热处理工艺研究

重载齿轮的热处理工艺研究摘要:通过对18Cr2Ni4WA材料的渗碳、淬火过程的研究,最终制定了采煤机摇臂内所用重载齿轮的热处理工艺。

关键词:渗碳;淬火;18Cr2Ni4WA18Cr2Ni4WA钢中所含合金总量大于5%而不到10%,属于高强度中合金钢,具有良好的综合力学性能,特别适合制造性能要求高,横截面比较宽的机械零件,而采煤机摇臂中所使用的重载齿轮就是这样一类零件。

由于采煤机中重载齿轮的热处理技术要求为表面硬度HRC58-62,硬化层深最高2.3mm,要想达到这么高的硬度和硬化层深度,必须要进行表面渗碳[1]。

1合金元素对18Cr2Ni4WA的影响表1中表示的为18Cr2Ni4WA中合金元素的含量,由于该钢种中镍的含量比较高,且含有一定量的铬元素,因此该钢材拥有良好的强韧性和淬透性,但是该钢种中还含有少量的钨元素,使该钢的珠光体转变起始曲线推迟,导致空冷也会发生贝氏体转变。

在合金渗碳之后,该钢种渗层内的Ms由之前的300℃降低到100℃以内,经过渗碳空冷后的组织为一部分马氏体和大量残余奥氏体,直接影响淬火后的硬度。

若要消除空冷产生的残余奥氏体,必须在保证所需组织不发生相变的前提下高温回火,促进残余奥氏体的转变,从而使得淬火后得到较多的马氏体,达到技术要求。

2.1材料预处理对毛坯进行一次正火,正火温度为940℃,目的是为了消除毛坯锻造过程中产生的残余应力,同时细化晶粒,均匀组织。

正火之后会产生大量的残余奥氏体,为了减少这些残余奥氏体,可以采用两个办法:第一,采用深冷处理来促进奥氏体向马氏体的转变;第二,重新进炉回火,通过回火减少连续冷却转变过程中产生的残余应力,促进残奥向马氏体的转变,由于在此转变过程中又会产生新的应力,故需要多次回火。

一般采用第二个办法。

2.2渗碳2.2.1渗碳设备渗碳过程所选用的是型号为RQ3-90-9的井式渗碳炉,炉子的电脑控制用的是北京汇捷通科技有限公司的控制仪,可以通过调整煤油和甲醇的滴入量来控制炉内碳势,从而模拟渗碳过程。

工程机械齿轮加工与热处理工艺研究

工程机械齿轮加工与热处理工艺研究摘要:我国工业和我国科技水平的快速发展,我国制造行业发展也十分快速。

长期以来,我国工程机械使用的大型机械设备均是从国外引进的,工程机械齿轮加工工艺技术执行的标准均为国外标准,而随着我国工程机械制造技术的不断发展,在工程机械齿轮加工方面取得了较快的发展,并在工程机械齿轮设计和加工等方面形成了国家标准。

例如,推土机变速箱齿轮、传动齿轮均是按照并按照该标准中的许用弯曲、接触疲劳极限对加工钢材进行选择,对齿轮进行热处理。

工程机械齿轮加工技术主要包括渐开线式加工技术、挤压加工技术及车齿加工技术等;热处理工艺主要包括渗碳淬火、碳氮共渗淬火、感应加热淬火等。

在对工程机械齿轮进行加工和热处理时,需要根据相关技术要求开展操作,从而保证工程机械齿轮的质量,满足工程机械的使用需求。

关键词:工程机械齿轮;齿轮加工技术;热处理工艺引言在开展机械齿轮加工作业的过程中,工程机械企业应适时明确该项加工工作的发展趋势,即利用适宜的切削技术来改善产品质量与加工效率,更好地缩减当前齿轮加工的劳动强度,使制造业的加工方向变得更为明朗,增进该类企业的经济效益、综合效益。

1结构和种类对机械齿轮的结构进行分析,可以发现机械齿轮主要是由轮齿、齿槽、齿面、齿圆几个部分组成的。

对机械齿轮的类型进行划分,可以以不同的参数作为划分依据:第一,齿轮的齿形。

根据齿形的不同,可以将机械齿轮划分为渐开线齿轮、摆线齿轮、小压力角齿轮、大压力角齿轮等。

渐开线齿轮的生产工艺相对简单,应用范围非常广泛。

摆线齿轮的生产工艺相对发展,应用范围受到限制。

大压力角齿轮的抗压能力较好,可以实现机械装置的连续运转。

小压力角齿轮的抗压能力较差,经常会出现损坏的情况;第二,齿轮的外形。

根据齿轮外形的不同,可以将机械齿轮划分为圆形齿轮、锥形齿轮、直线齿轮、斜线齿轮等;第三,齿轮的表面。

根据齿轮表面的不同,可以将机械齿轮划分为外部齿轮和内部齿轮等。

2工程机械齿轮加工技术应用2.1科学完备车铣复合中心在当前的工程机械齿轮加工切削中,相关人员还可利用有效性举措科学完备车铣复合中心。

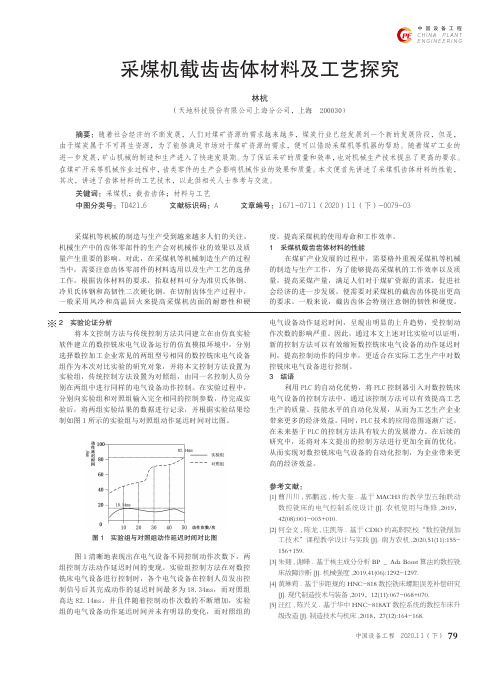

采煤机截齿齿体材料及工艺探究

79中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2020.11 (下)2 实验论证分析将本文控制方法与传统控制方法共同建立在由仿真实验软件建立的数控铣床电气设备运行的仿真模拟环境中,分别选择数控加工企业常见的两组型号相同的数控铣床电气设备组作为本次对比实验的研究对象,并将本文控制方法设置为实验组,传统控制方法设置为对照组,由同一名控制人员分别在两组中进行同样的电气设备动作控制。

在实验过程中,分别向实验组和对照组输入完全相同的控制参数,待完成实验后,将两组实验结果的数据进行记录,并根据实验结果绘制如图1所示的实验组与对照组动作延迟时间对比图。

图1 实验组与对照组动作延迟时间对比图图1清晰地表现出在电气设备不同控制动作次数下,两组控制方法动作延迟时间的变现。

实验组控制方法在对数控铣床电气设备进行控制时,各个电气设备在控制人员发出控制信号后其完成动作的延迟时间最多为18.34ms ,而对照组高达82.14ms 。

并且伴随着控制动作次数的不断增加,实验组的电气设备动作延迟时间并未有明显的变化,而对照组的电气设备动作延迟时间,呈现出明显的上升趋势,受控制动作次数的影响严重。

因此,通过本文上述对比实验可以证明,新的控制方法可以有效缩短数控铣床电气设备的动作延迟时间,提高控制动作的同步率,更适合在实际工艺生产中对数控铣床电气设备进行控制。

3 结语利用PLC 的自动化优势,将PLC 控制器引入对数控铣床电气设备的控制方法中,通过该控制方法可以有效提高工艺生产的质量、技能水平的自动化发展,从而为工艺生产企业带来更多的经济效益。

同时,PLC 技术的应用范围逐渐广泛,在未来基于PLC 的控制方法具有较大的发展潜力。

在后续的研究中,还将对本文提出的控制方法进行更加全面的优化,从而实现对数控铣床电气设备的自动化控制,为企业带来更高的经济效益。

参考文献:[1]曹川川,郭鹏远,杨大奎. 基于MACH3的教学型五轴联动数控铣床的电气控制系统设计[J]. 农机使用与维修,2019,42(08):001-003+010.[2]何全文,陈龙,庄凯等. 基于CDIO 的高职院校“数控铣削加工技术”课程教学设计与实践[J]. 南方农机,2020,51(11):155-156+159.[3]朱翔,谢峰. 基于核主成分分析BP _Ada Boost 算法的数控铣床故障诊断[J]. 机械强度,2019,41(06):1292-1297.[4]黄琳莉. 基于步距规的HNC-818数控铣床螺距误差补偿研究[J]. 现代制造技术与装备,2019,12(11):067-068+070.[5]汪红,陈兴义. 基于华中HNC-818AT 数控系统的数控车床升级改造[J]. 制造技术与机床,2018,27(12):164-168.采煤机等机械的制造与生产受到越来越多人们的关注。

矿山用大型齿轮热处理

目录1 齿轮参数的计算..................................................错误!未定义书签。

1.1产品特点.....................................................错误!未定义书签。

1.2齿轮参数.....................................................错误!未定义书签。

1.2.1齿轮尺寸、重量的确定 (1)1.2.2齿轮材料的确定 (2)1.3齿轮的二分之一图像 (5)2 齿轮的加工流程与热处理工艺 (5)2.1加工流程 (5)2.2正火工艺流程 (5)2.3 机加工 (7)2.4 调质工艺流程 (7)2.5表面感应加热淬火工艺流程 (8)2.5.1感应加热介绍 (8)2.5.2感应淬火工艺 (8)2.5.2.1确定硬化层的深度确定 (8)2.5.2.2频率的选择 (9)2.5.2.3功率的确定 (9)2.5.2.4加热温度的确定 (10)2.5.2.5冷却方法和冷却介质 (10)3 设备的选用 (11)3.1 热处理设备的分类 (11)3.2 热处理主要设备 (11)3.3 热处理炉的分类、特性及选择 (12)3.3.1 热处理炉的分类 (12)3.3.2热处理炉的主要特征 (13)3.3.3热处理炉的选择 (15)3.3.4 所选炉型的介绍与改造方向 (17)3.3.5 感应淬火设备的选择 (21)3.4热处理辅助设备 (23)4车间布置 (25)4.1 车间在厂区内的位置 (25)4.2 车间面积及面积指标 (25)4.3 厂房出入口要求 (25)4.4 平面布置设计 (26)4.5设备平面布置方法 (27)4.6 设备布置间距 (27)5热处理车间建筑物与构筑物 (28)5.1 建筑物的设计 (28)5.2 厂房建筑参数 (28)5.3 地面载荷及地面材料 (28)5.4 特殊构筑物及附属建筑物的设计 (29)5.5 动力消耗及对公用系统设计 (29)5.6热处理辅助设备 (35)本车间以矿山用大型齿轮的热处理加工为生产对象。

采煤机齿轮加工中误差分析和加工工艺研究

采煤机齿轮加工中误差分析和加工工艺研究1. 引言1.1 研究背景采煤机是矿山中常用的设备,它的齿轮作为核心零部件,承担着传动功能。

齿轮的加工质量直接影响着采煤机整体性能和使用寿命。

在齿轮加工过程中难免会出现误差,这些误差可能会导致齿轮传动不稳定、噪音增加甚至引发设备故障。

对采煤机齿轮加工中的误差进行分析和研究,对提高采煤机的传动效率和稳定性具有重要意义。

目前,虽然国内外对齿轮加工技术有了较为成熟的研究,但针对采煤机齿轮的加工误差分析和加工工艺研究还相对缺乏深入探讨。

有必要深入研究采煤机齿轮加工中存在的误差问题,探讨相应的加工工艺优化方法,以提高齿轮的加工精度和质量,从而确保采煤机的正常运行和安全生产。

本文旨在通过对采煤机齿轮加工中误差的分析和加工工艺的研究,为采煤机的性能提升和工作效率提供技术支持,同时为相关研究领域的发展和进步做出贡献。

1.2 研究意义采煤机齿轮是煤矿生产中不可或缺的重要设备之一,其性能直接影响到采煤效率和安全生产。

而齿轮加工中的误差问题是影响齿轮运行稳定性和寿命的主要因素之一。

对采煤机齿轮加工中的误差进行分析和研究具有重要的意义。

研究采煤机齿轮加工中的误差可以帮助我们深入了解齿轮加工过程中存在的问题和不足,为改进和优化加工工艺提供依据。

通过对误差的分析,可以发现加工过程中存在的不合理之处,及时进行调整和改进,提高齿轮的加工精度和质量。

对采煤机齿轮加工误差进行研究还可以为提高齿轮的运转性能和使用寿命提供技术支持。

通过分析误差对齿轮运行的影响,可以找出导致齿轮故障的关键因素,从而制定相应的改进措施,确保齿轮的正常运行和长时间稳定工作。

研究采煤机齿轮加工中的误差对于提高采煤效率、保障安全生产具有重要的意义,具有一定的理论研究和实践应用价值。

通过对误差的分析和加工工艺的研究,可以不断提升齿轮的加工质量和性能,推动采煤机械设备的发展和进步。

2. 正文2.1 齿轮加工误差分析齿轮是采煤机中至关重要的零部件,其精准加工直接影响到采煤机的性能和使用寿命。

矿用硬齿面齿轮选材与热处理工艺的探讨

矿用硬齿面齿轮选材与热处理工艺的探讨摘要:本文探讨了矿用硬齿面齿轮选材与热处理工艺。

首先,详细介绍了齿轮材料,重点介绍了硬齿面齿轮的材料特性和设计要求。

其次,本文考虑了矿用硬齿面齿轮所需的特殊的热处理工艺,例如热处理过程、温度和时间调节等,并分析了热处理对齿轮使用寿命的影响。

最后,本文总结出,正确选择材料和热处理工艺是确保矿用硬齿面齿轮使用性能的关键因素。

关键词:矿用硬齿面齿轮、材料选择、热处理工艺正文:随着矿业活动的不断发展,矿用硬齿面齿轮的使用也不断增加。

硬齿面齿轮是由苛刻的设计要求,不仅要求其机械强度要高,而且还要具有很好的热稳定性、耐磨性和耐腐蚀性。

因此,选择适当的材料和热处理工艺是保证硬齿面齿轮使用性能的关键因素。

首先,硬齿面齿轮大多选用铸铁、铸钢以及低合金钢作为原料,其它还包括不锈钢、合金钢和铝合金等。

合金钢因其优良的机械性能和耐磨性,在承载能力、精度要求较高的工况下被广泛使用。

其次,热处理是改变齿轮硬度和强度的有效方法,也是改善齿轮耐磨性、耐腐蚀性和可靠性的关键工艺。

矿用硬齿面齿轮需要采用调质热处理,例如火花塞热处理、渗碳热处理、易磨性热处理、渗硅热处理等。

这些热处理工艺中,可以根据应用环境不同,选择适当的热处理,使其有较高强度、耐磨性和抗蠕变性。

综上所述,正确选择材料和热处理工艺是保证矿用硬齿面齿轮使用性能的关键因素,为保证齿轮的质量,必须加强对这些因素的控制和调整。

此外,在热处理过程中应控制温度以及时间,避免因不良的操作而产生性能降低。

温度和时间的控制是最重要的,无论是回火还是正火,必须在规定的温度和时间实现工艺过程。

同时,在回火过程中也应尽量减少材料的热处理时间,以减少热残留应力和热疲劳,从而提高齿轮的使用寿命。

此外,在选择热处理工艺时,也应注意矿用硬齿面齿轮的噪声、振动和动平衡情况。

噪音是齿轮工作过程中的一个重要指标,如果噪声太大,可能会造成交互影响,破坏齿轮的正常工作。

此外,应考虑齿轮的振动特性,提高齿轮的动平衡,使其运行较为平稳。

采煤机传动齿轮的材料选择与热处理工艺

分类号:无锡职业技术学院毕业设计(论文)题目采煤机传动齿轮的材料选择与热处理工艺英文并列题目Material Selection and Heat Treatment Process of Coal Mining Machine Transmission Gear院系机械技术学院班级材料11532 学生姓名学号指导老师(1)职称指导老师(2)职称答辩委员会主任主答辩人二零年月毕业设计(论文)开题报告毕业设计(论文)任务书采煤机传动齿轮的材料选择与热处理工艺摘要:该论文对采煤机的材料选择和热处理工艺进行分析。

提高产品的使用价值,降低其生产成本,可以提高产品的核心竞争力。

只有这样,才能提高企业的效率,提高企业的竞争力。

本文通过对采煤机传动齿轮的工作环境和性能要求的分析,提出了齿轮的性能要求,并对各种材料进行了机械、技术和经济的比较。

制定合理的加工工艺路线,在生产过程中,考虑了材料的性能和热处理工艺的可操作性和经济性。

对比得出最后最适宜的材料并对工件的热处理及零件常见热处理缺陷与预防措施进行了分析与讨论。

关键词:传动齿轮材料;分析;热处理;工艺;Material Selection and Heat Treatment Process of Coal Mining Machine Transmission GearAbstrack:This paper analyzes the material selection and heat treatment process of coal mining machine. Increasing its use value while reducing its production cost can enhance the core competitiveness of a product. Only in this way can the efficiency of the enterprise increase the competitiveness of the enterprise. This article through to the coal mining machine gear working conditions and performance requirements analysis, put forward the requirements for the performance of the gear, through mechanical properties of all kinds of materials, technology, economy, formulate the reasonable processing craft route, and in the process of production considering the performance of the material and heat treatment process of maneuverability and economy, comparing concluded the optimum material and heat treatment of workpiece and the common heat treatment defect parts and preventive measures are analyzed and discussed.Key words:Transmission gear material, Design,Heat treatment,process目录引言 (8)1 传动齿轮的材料选择与热处理工艺概述 (8)2 采煤机传动齿轮齿轮材料选择与热处理工艺设计 (9)2.1 传动齿轮的服役条件、失效形式及性能要求 (9)2.2 传动齿轮材料的选择 (9)2.3 45钢的性能及热处理工艺分析.............................................................................................2.4 40Cr的性能及热处理工艺分析 (10)2.5 20CrMnMo性能及热处理工艺分析 (8)2.6 三种材料的性能对比分析 (9)2.7 材料的最终确定 (15)3、 20CrMnMo齿轮轴热处理工艺方案分析 (15)3.1 20CrMnMo预先热处理工艺 (16)3.2 20CrMnMo最终热处理工艺 (16)3.3 热处理工艺曲线图 (18)4、采煤机传动齿轮的常见热处理缺陷 (20)5、结论 (24)参考文献 (26)引言自从改革开放以来,我国齿轮行业伴随国民经济的快速发展取得了很大的进步。

采煤机堆焊涂层截齿热处理工艺研究

采煤机堆焊涂层截齿热处理工艺研究随着矿山机械开采技术的发展,采煤机作为矿山机械设备,经常会受到不同程度的摩擦、冲击或冲裂,影响其工作效率和使用寿命。

因此,采煤机上的截齿需要通过热处理来增加其耐磨性、抗拉强度和硬度,从而提高其的使用效果。

采煤机上的截齿一般由高强度合金钢制成,但是经过热处理后,高强度合金钢的性能就不能满足未来使用要求,因此,采煤机的截齿上经常会加上堆焊涂层作为保护层。

堆焊涂层可以减少摩擦力,提高使用寿命,同时可以把振动降到最低,以防止钢板形变。

堆焊涂层可以有效地抵抗高温、腐蚀和摩擦,延长使用寿命,实现耐磨和耐用性。

堆焊涂层和高强度合金钢组成的截齿与一般热处理截齿有许多优势。

首先,堆焊涂层的厚度可以根据使用要求在一定范围内调整;其次,由于堆焊涂层更耐磨,因此可以延长采煤机截齿的使用寿命;再次,堆焊涂层可以抵抗较高的温度,从而改善采煤机截齿的耐热性。

堆焊涂层能够有效地改善采煤机截齿的性能,但是其涂层的成膜性能有待进一步的改善。

因此,研究采煤机截齿的堆焊涂层截齿热处理工艺就显得尤为重要。

首先,研究不同原料添加量的堆焊涂层的形成;其次,研究堆焊涂层的热处理工艺,以确保采煤机截齿的物理力学性能;再次,研究堆焊涂层的摩擦及耐磨性能,以及其与采煤机截齿性能的关系。

目前,学者对采煤机堆焊涂层截齿热处理工艺的研究仍处于初级阶段,尚未形成比较完善的研究成果。

未来,应继续加强采煤机截齿堆焊涂层热处理工艺的研究,改善热处理技术,确保涂层层厚的均匀性,打造坚固耐用的采煤机截齿以提高采煤机的使用效果。

综上所述,堆焊涂层截齿热处理工艺研究在保证采煤机性能和耐用性的同时,也为更好的开采效果和更低的采煤成本提供了可能。

因此,采煤机截齿堆焊涂层热处理工艺的研究和改进是采煤机行业未来发展的一个重要方向。

防止短臂采煤机齿条热处理变形方法的探讨

口 李 超 常熟天地煤机装备有限公 司 江苏常熟 215500

摘 要 :介绍一种新型防止齿条渗碳淬 火变形的方法 ,结合 同类材料 的热处理工艺,通过 实验得到

变形规律。采用等高垫平、配重施压等措施 ,保证齿条在热处理后不产生严重扭曲变形,具有很好的力学

参 考 文 献

[1] 张先鸣.齿轮渗碳 工艺的改善 [J]_机械制造 ,1993,31(5):

17—19.

[2] 朱惠滋.快速加热在重载齿轮上的应用 [J].机械制造, 1993,31(6):21.

[3] 戴学 弼 ,李 忠元 ,何汉 金 .浅述 内径 定心花 键副 的加工 工 艺 [J].装备 机械 ,1987(1):38—41.

(2)垫 高 。平 台 与 齿 条 之 间 采 用 钢 锯 条 等 高 垫 平 , 垫 高 位 置 分 别 在 齿 条 的 两 端 、1/4处 及 3/4处 。 这 样少 与 铸 铁 平 台 过 多 的 接 触 。

(3)配 重 。根 据 前 期 的 实 验 性 研 究 ,齿 条 变 形 具 有 齿 一 侧 凸 起 的 规 律 性 。因此 ,齿 条 采 取 齿 朝 上 摆 放 的 方 式 ,在 齿 条 中 间 区域 配 以 合 适 的 重 物 ,预 先 给 予 形 变 方 向一 个 反 作 用 力 。

[4] 陈亮 明.模块化夹具 [J].装备机械 ,1992(3):21—22. △ (编 辑 小 前 )

回 2016/8

机械制造54卷 第624 ̄]

}生能 ,保证 了加工精度。

关 键词 :硬度 变 形 加 工余量

中图分类号 :TH162

采煤机传动齿轮的材料选择与热处理工艺任务书

计划安排

序号

内容

时间安排

计划答辩

时间

答辩提交资料

教研室主任审核意见

签名:

齿轮传动轴材料的选用根据齿轮传动轴的工作条件,要求以及性能来确定。主要是工作时载荷的大小,转速的高低及齿轮的精度要求来确定的。载荷大小主要是指齿轮传递转矩的大小,通常以齿面上单位压应力ห้องสมุดไป่ตู้为衡量标志。一般分为:轻载荷、中载荷、重载荷和超重载荷。

根据要求采煤机传动齿轮钢的性能符合度非常好,其经过正火,调质,感应加热淬火加低温回火后表面硬度可达HRC50的高硬度,表面耐磨性好,心部硬度可达HRC35~45。采煤机传动齿轮钢属于超高强钢,具有高强度和高韧性,淬透性好,调质后有较高的疲劳极限和抗多次冲击的能力。淬火时变形小,高温时具有高的蠕变强度和持久强度,且无明显的回火脆性。

(1)加工路线

备料→锻造→正火→粗、半精加工→制齿→调质→中频感应加热淬火、低温回火→精机加工磨齿(6级以上精度齿轴)。

(2)锻造工艺设计

锻造齿轮传动轴的毛坯经过锻造后获得基本的形状。锻造是利用锻压机械对金属坯料施加压力,使其产生塑性变形,已获得具有一定机械性能、一定形状和尺寸的锻件的加工方法。齿轮传动轴的锻造工艺与齿轮相差不大,用棒料镦经切削加工制成的齿轴,其纤维组织弯曲呈放射状,所有齿部的正应力都平行于纤维组织的方向,力学性能得到很大的提高。查阅《材料选择与热处理工艺规范数据手册》可以找出采煤机传动齿轮钢的锻造工艺的加热温度、始锻温度冷却方式。

采煤机传动齿轮钢中含有的合金元素Cr,Mo。其中铬能增加钢的淬透性并有二次硬化作用。可提高高碳钢的硬度和耐磨性而不使钢变脆;含量超过12%时。使钢有良好的高温抗氧化性和耐氧化性介质腐蚀的作用。还增加钢的热强性,铬为不锈耐酸钢及耐热钢的主要合金元素。铬在调质结构钢中的主要作用是提高淬透性。使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。而钼在钢中能提高淬透性和热强性。防止回火脆性,增加剩磁和矫顽力以及在某些介质中的抗蚀性,在调质钢中,钼能使较大断面的零件淬深、淬透,提高钢的抗回火性或回火稳定性,使零件可以在较高温度下回火,从而更有效地消除(或降低)残余应力,提高塑性。所以在生产中常常选用采煤机传动齿轮作为轧机齿轮传动轴的材料。其综合力学性能优良符合质量要求。

采煤机截齿齿体材料及工艺研究

当代化工研究127Modern Chemical R esearch丄▲I 2020•09工艺与设备采煤机截齿齿体材料及工艺研究*韩小冰(郑煤集团研究院河南045000)摘耍:齿体材料是采煤机正常运行的基础保障。

以现阶段工业化发展情况为依据,结合近年来截齿应用特点,明确新时代发展对采煤机工作提出的要求,分析现有采煤机截齿齿体材料,并提出相应的制作工艺,以此为保障采煤机工作质量安全提供有效依据。

关键词:采煤机;截齿;齿体材料;40Mn2B钢;ZC45Cr4SiMoVRE钢;Si-Mn-Mo系列钢材中图分类号:TD421文献标识码:AResearch on Material and Technology of Cutting Pick Tooth of ShearerHan Xiaobing(Zhengmei Group Research Institute,He'nan,045000)Abstract:Tooth material is the basic guarantee f or normal operation of s hearer.Based on the current industrial development,combined with the application characteristics of c utting p icks in recentyears,the requirements of t he new era development on the y^ork of s hearers are clearly defined, the existing cutting p ick tooth materials of s hearers are analyzed,and the corresponding manufacturing technology is proposed,so as to provide an effective basis f or ensuring the work quality and safety of s hearers.Key words z shearer;pick;tooth material^40Mn2B steel;ZC45Cr4SiMoVRE steel;Si-Mn-Mo series steel现如今,在我国工业化进程飞速发展中,各地矿山大部分都已实现半机械化或全机械化的采掘作业模式,虽然整体发展水平得到了提高,但所需工具要求越来越高,且必须要满足工业化生产需求。

煤矿采煤机齿轮技术及发展研究

煤矿采煤机齿轮技术及发展研究摘要:煤矿采煤机齿轮技术的发展一直是煤矿行业关注的焦点。

本文综述了近年来煤矿采煤机齿轮技术的研究现状,并对其未来发展进行了展望。

首先,介绍了煤矿采煤机齿轮技术的背景和意义,阐述了其在煤矿工作面采煤过程中的重要性。

随后,概述了煤矿采煤机齿轮技术的基本原理和分类,包括齿轮的类型、材料选择、齿轮传动系统设计等方面。

接着,论述了煤矿采煤机齿轮技术的现状,分析了存在的问题和挑战,并结合国内外的研究成果,提出了解决方案和改进措施。

最后,在总结研究成果的基础上,展望了未来煤矿采煤机齿轮技术的发展方向和前景,强调了技术创新和应用推广的重要性。

关键词:采煤机;齿轮技术;发展研究引言:煤矿采煤机齿轮技术作为煤矿行业的核心装备之一,对于提高采煤效率、保障矿工安全具有重要意义。

近年来,随着煤矿采煤机的广泛应用和采煤工艺的不断改进,对煤矿采煤机齿轮技术的要求也越来越高。

然而,目前我国煤矿采煤机齿轮技术仍存在一些问题和挑战,如耐磨性、传动效率、故障率等方面仍待解决。

因此,加强煤矿采煤机齿轮技术的研究并实现技术创新具有重要的现实意义。

1介绍煤矿采煤机的背景和意义煤矿采煤机作为一种关键设备,广泛用于煤矿开采过程中,具有重要的作用。

它通过切割、击碎和捻丝等方式将煤矿岩石层从煤层中分离出来,是实现煤炭生产的必不可少的工具。

煤矿采煤机的使用不仅提高了煤矿的生产效率,减少了劳动强度,而且可以保障矿工的安全。

因此,发展和改进煤矿采煤机技术具有重要的意义。

1.1煤矿采煤机的作用和重要性煤矿采煤机在煤矿开采中起到了至关重要的作用。

它能够高效快速地将煤矿岩石层与煤层进行分离,使得煤炭资源能够被充分开采,并提供给工业生产和人民生活所需要的能源。

同时,煤矿采煤机的使用能够大幅度提高煤矿的生产效率,减少矿工的劳动强度,保障矿工的生命安全。

可以说,煤矿采煤机是现代煤矿开采的关键设备之一。

1.2 煤矿采煤机齿轮在机械运行中的关键作用煤矿采煤机齿轮作为煤矿采煤机的重要部件之一,在机械运行中起着关键的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿用采煤机齿轨热处理工艺的研究摘要:本文研究了不同热处理工艺参数对矿用采煤机齿轨zg35crmnsi显微组织和力学性能的影响。

结果表明:随着淬火温度的升高,硬度呈先上升后下降趋势;880℃淬火时,硬度值最高,达到hb555;淬火加热温度一定时,随着回火温度的提高,钢的强度和硬度略有降低,塑性、韧性有一定的提高;zg35crmnsi在采用880℃×30min+600℃×2h热处理工艺时,表现出了较好的强度与塑韧性的配合,hb335,σb=1196m pa,δ5=6.6%,ψ=34.8%,ak=102.5j/cm-2,综合性能较好,符合矿用采煤机小轨的使用要求。

关键词:zg35crmnsi;热处理;组织;力学性能中图分类号:tg 156 文献标识码:areaserch on heat treatment process of small rail tothe mining coal winning machineabstract:in this paper, the impact on microstructure and mechanical properties of 35crmnsi steel by different heat treatment parameters are studied. the results showed that:with the increasing of the temperature the hardness of the zg35crmnsi first rising and then decreasing; when quenched at 880℃and holding 30min, the hardness of steel are best,hb555; when the quenching temperature is constant, with the tempering temperature increased, the strength of steel and the hardness slightly decreased, some improvement inductility, toughness; under the experimental conditions,after 880℃ quenching and holding 30min,then tempering at 600℃ and holding 2h,steel showed good strength and toughness ,as its comprehensive performance is better. it meets the application requirements of the small tracks . key words: zg35crmnsi; heat treatment; organization;mechanical properties1 前言矿用采煤机小轨用于与采煤机的主齿啮合,驱动采煤机行走,为采煤机提供运行轨道,是采煤工作中的重要部件。

目前铸钢齿轨由于工艺简单,成本较低已成为很多公司研究并采用的方法,使用的材质多为zg35crmnsi。

其经热处理后,可改变其内部组织,得到强度、硬度、韧性等,得到较好的综合力学性能,延长其使用寿命,降低制造成本。

因此,采用热处理工艺提高zg35crmnsi齿轨的综合性能,是使其满足使用要求的经济、有效方法[1,2]。

研究不同热处理工艺下对zg35crmnsi五节距齿轨的组织和性能的影响,从而找到最佳的热处理工艺规范,进一步提高五节距齿轨的使用性能、使用寿命和生产效率,降低成本。

2 实验材料与方法2.1 实验材料选择合金zg35crmnsi作为实验材料。

其化学成分如表1所示。

表1 zg35crmnsi钢的化学成分[3](质量分数)%table1 the chemical composition of zg35crmnsi steel (quality percent) %2.2 热处理工艺根据钢的临界点,制订其热处理工艺。

实验中的热处理工艺如表2所示。

表2 热处理工艺table2 heat treatment process2.3 性能测试组织观察:将经过上述工艺处理后的试样分别进行磨制、抛光和腐蚀制成金相试样。

腐蚀液为4%的硝酸酒精溶液。

在xjl-02a型立式金相显微镜上进行组织观察和拍照。

硬度测试:在 hb-3000b 布氏硬度计上进行,采用直径5.0 mm 的钢球,保压时间30 s,取3个测试点的平均值。

冲击实验:在jb-30a型冲击试验机上进行室温冲击实验。

拉伸实验:在we-30型液压式万能试验机上进行拉伸试验,并测定其抗拉强度,延伸率及断面收缩率。

3 实验结果及分析3.1 zg35crmnsi不同温度淬火后的硬度及显微组织图1为zg35crmnsi钢淬火温度与硬度的关系曲线。

图2为zg35crmnsi钢不同淬火温度金相组织图片。

图1 淬火温度与硬度的关系曲线fig.1 the relationship of hardening temperature withhardness由图1可以看出,随着淬火温度的升高,硬度呈先上升后下降趋势;并且硬度均较高,都在hb500以上;当淬火温度为880℃时,硬度值最高,达到hb555。

由图2可知,不同淬火温度下得到的组织均为马氏体组织,因为马氏体的具有高硬度和高强度,所以以上样品的硬度均较高。

在淬火温度较低时,奥氏体化不完全,组织中存在铁素体,铁素体为韧性相,因此硬度相对较低;随着淬火温度的升高,奥氏体程度化增大,组织中的铁素体全部转化成奥氏体,经油淬后形成马氏体,硬度提高。

当淬火温度过高时,溶入高温奥氏体中的碳和合金元素增多,奥氏体的稳定性增强,淬火组织中有部分残余奥氏体存在,因此硬度反而又下降。

3.2 zg35crmnsi不同温度回火后的硬度按表2对回火后的zg35crmnsi进行硬度测试,回火温度与硬度关系曲线如图3所示。

图3 回火加热温度与硬度关系曲线fig.3 the relationship of tempering temperature with hardness由图3可以看出,当淬火温度一定时,随着回火温度的升高,钢的硬度总体呈逐渐降低趋势。

这主要是因为马氏体的硬度主要取决于过饱和碳的固溶强化效果。

在回火时,碳原子发生扩散现象,回火的整个过程都伴随着马氏体中含碳量的降低,随着回火温度的升高扩散逐渐增强,因此硬度变化总趋势是随着回火温度的提高,硬度不断下降。

3.3 热处理对zg35crmnsi冲击性能的影响按表2所示的工艺处理后测试其冲击性能,回火温度与冲击韧性关系曲线如图4所示。

图4 回火温度与冲击韧性关系曲线fig.4 impact toughness after different tempering time processing由回火温度与冲击韧性关系曲线图还可以看出,淬火温度一定时,随着回火温度的升高,钢的冲击韧性也呈上升趋势。

淬火马氏体经500℃左右回火后,马氏体中过饱和的碳大部分或全部脱溶,析出的碳化物开始聚集长大和球化,基体马氏体已开始回复,形成回火屈氏体组织。

即铁素体基体内分布着极细小的粒状碳化物,针状形态已逐渐消失,具有较高的韧性。

随着回火温度的进一步升高,组织逐渐得到细化,得到的回火组织为回火索氏体。

回火索氏体是细粒状渗碳体和等轴铁素体晶粒所组成的混合物。

此时的铁素体已基本无碳的过饱和度,碳化物也为稳定型碳化物。

由于粒状渗碳体对铁素体基体没有切割作用,铁素体基体在较高温度回火时可得到充分的回复和再结晶,故回火索氏体组织具有优良的综合力学性能。

因此,淬火加热温度一定时,随着回火温度的升高,冲击韧性值呈现上升趋势。

3.4 热处理对zg35crmnsi钢拉伸性能的影响按表2所示的工艺进行处理后测试其拉伸性能,其回火温度与强度和延伸率及断面收缩率之间关系曲线如图5所示。

图5 回火温度与强度和延伸率关系fig.5 the relationship of tempering temperaturewith intensity and elongation由图5可以看出,淬火温度一定时,随着回火温度的升高,抗拉强度呈降低趋势,钢的断后延伸率和断面伸缩率都呈现增加趋势。

回火温度较低时,其组织为大量回火屈氏体和少量回火索氏体;当回火较高时,其组织为回火索氏体。

由于马氏体中碳的分解,使塑性增强、抗拉强度降低。

综上分析,当淬火温度为880℃,回火温度为600℃时,zg35crmnsi 的综合性能最佳。

4 结论1、随着淬火温度的升高,硬度呈先上升后下降趋势;880℃淬火时,硬度值最高,达到hb555。

2、淬火加热温度一定时,随着回火温度的提高,钢的强度和硬度略有降低,塑性、韧性有一定的提高。

3、zg35crmnsi在采用880℃×30min+600℃×2h热处理工艺时,表现出了较好的强度与塑韧性的配合,hb335,σb=1196m pa,δ5=6.6%,ψ=34.8%,ak=102.5j/cm-2,综合性能较好,符合矿用采煤机小轨的使用要求。

参考文献[1]周清跃,张银花,陈朝阳,等.国内外钢轨钢研究及进展[j].中国铁道科学,2002,23(6):120-126.[2]周清跃,王树青,张银花,等.热处理钢轨若干问题的探讨[j].中国铁道科学, 2005, 26 (1):72-77.[3]李文学,闫俊萍,王玉峰,等.热处理对35crmnsi钢铸锭车轮性能的影响[j].包头钢铁学院学报.1999,18(1):42-44.。