折弯机论文

毕业设计论文:板料折弯机液压系统设计

学生课程设计说明书题目:板料折弯机液压系统设计学生姓名:学号:所在院系:电气学院专业:机电一体化技术班级:机电0918指导教师:昆明冶金高等专科学校电气学院毕业设计(论文)任务书专业:机电一体化 班级: 学生姓名: 学号: 毕业设计(论文)题目:板料折弯机液压系统设计题目:板料折弯机液压系统设计设计一台板料折弯机液压系统。

该机压头的上、下运动用液压传动,其工作循环为快速下降、慢速下压(折弯)、快速返回。

给定的条件为:折弯力 ;6101⨯N 滑块重量 4105.1⨯N ;快速空载下降 行程 180mm 速度(1v ) 23/mm s ;工作下压(折弯) 行程 20mm 速度(2v ) 12/mm s ;快速回程 行程 200mm 速度(3v ) 53/mm s液压缸采用V 型密封圈,其机械效率91.0=cm n ,启动、制动、增速、减速时间均为0.2s 。

要求拟定液压系统原理图,计算选择液压元件并对系统性能进行验算。

(注:折板时压头上的工作负载可分为两个阶段。

第一阶段负载力缓慢增加,达到最大折弯力的5%左右,其行程为15mm 。

第二阶段负载力急剧上升到最大折弯力,其上升规律近似于线性。

)毕业设计(论文)主要内容:1、板料折弯机的液压系统工作参数要求2、液压系统工况分析3、初步拟定液压系统原理图4、初步确定液压系统参数5、液压元件的计算和选择6、液压系统性能验算7、绘制液压系统原理系统图、部件装配图、零件图,编写技术文件件。

毕业设计(论文)预期目标:通过毕业设计,了解掌握现代液压设备的工作现状及发展趋势,掌握简单设备液压系统的设计计算过程;使学生能够运用所学的知识,解决生产及工作中实际问题,巩固、加深及灵活运用所学的专业知识并掌握机械设计的基本步骤和主要内容。

毕业设计(论文)指导教师:系主任(教研室主任):2012年1月4日毕业设计开题报告目录摘要1任务分析 (1)1.1 技术要求 (1)1.2 任务分析 (1)2 方案的确定 (2)2.1运动情况分析 (2)2.1.1变压式节流调速回路 (2)2.1.2容积调速回路 (2)3 负载与运动分析 (3)4 负载图和速度图的绘制 (4)5 液压缸主要参数的确定 (4)6统液压图的拟定 (6)7 压元件的选择 (8)7.1 液压泵的选择 (8)7.2 阀类元件及辅助元件 (8)7.3 油管元件 (9)7.4油箱的容积计算 (10)7.5油箱的长宽高确 (10)7.6油箱地面倾斜度 (11)7.7吸油管和过滤器之间管接头的选择 (11)7.8过滤器的选取 (11)7.9堵塞的选取 (11)7.10空气过滤器的选取 (12)7.11液位/温度计的选取 (12)8 液压系统性能的运算 (13)8.1 压力损失和调定压力的确定 (13)8.1.1沿程压力损失 (13)8.1.2局部压力损失 (13)8.1.3压力阀的调定值计算 (14)8.2 油液温升的计算 (14)8.2.1快进时液压系统的发热量 (14)8.2.2 快退时液压缸的发热量 (14)8.2.3压制时液压缸的发热量 (14)8.3油箱的设计 (15)8.3.1系统发热量的计算 (15)8.3.2 散热量的计算 (15)9 参考文献 (17)致谢 (18)1 任务分析1.1技术要求设计制造一台立式板料折弯机,该机压头的上下运动用液压传动,其工作循环为:快速下降、慢速加压(折弯)、快速退回。

板料折弯机设计毕业设计论文

毕业设计目录一、设计的意义 (2)二、设计计算步骤 (6)三、使用说明 (24)四、设计收获与体会 (43)五、参考文献 (44)一、二、设计的意义板料折弯机是一种使用最广泛的板料弯曲设备,用最简单的通用模具对板料进行各种角度的直线弯曲,操作简单,通用性好,模具成本低,更换方便,机器本身只有一个基本运动---上下往复直线运动。

凡是大量使用金属板料的部门,大都需要使用折弯机。

因此折弯机的品种规格繁多,结构形式多样,功能不断增加,精度日益提高,已经发展成为一种精密的金属成形机床。

本次所需设计折弯机,用户是电力机车厂车箱分厂,用户本身已有多台板料折弯机,有机械式,也有液压式,都是普通电气控制。

现用户为提高产品精度和工作效率,扩大加工能力,要求定购在4m宽度能折弯20mm厚度板料的折弯机,所加工产品精度要高过国家标准一级,加工过程半自动化(工作人员只需踩按开关就能加工出所需工件)。

根据用户的具体要求,计划设计WE67K-500/4000数控电液同步折弯机。

折弯机的传动形式有气动、液压和机械三种。

气动折弯机一般应用于小吨位。

对于本机来说已不适合。

机械板料折弯机是由机械压力机演变而成的,基本结构特征与机械压力机相同,采用曲柄连杆机构、离合器和制动器,通过飞轮释放能量产生折弯压力。

机械折弯机的优点是滑动与工作台平行精度高,能承受偏载,比较适合冲孔工序。

机械折弯机的缺点是:1)行程和速度都是固定的,不能调整;2)压力不能控制,在滑块下行程中从曲轴转角的最后15度~20度开始到行程下死点之间,才能达到额定压力,而在行程的中间位置,有效压力只有额定压力的65%左右;3)机器结构布局灵活性差,难以实现数控化和半自动化操作。

由于以上分析,机械式折弯机也不适合本机的设计要求。

随着液压折弯机的发展,机械式折弯机的这些优点已不明显,液压折弯机的平行精度更高,也更能承受偏载,并能进行冲孔。

液压板料折弯机,也就是采用液压传动的折弯机,与机械折弯机相比具有明显的优点:1)行程较长,在行程的任何一点都可产生最大压力;2)具有过载保护,不会损坏模具和机器;3)调节行程、压力、速度简单方便,容易实现数控;4)容易实现快速趋近、慢速折弯,可任意调整转换点;5)机器结构布局灵活,可以实现多种多样的结构。

毕业论文---液压折弯机PLC控制系统的设计

第1页1绪论1.1 选题背景及目的近几十年来,由于电子技术以及计算机应用技术的日益普及化,使得板材折弯自动控制技术得到较快发展。

出现了一大批高精度微机控制的液压板料折弯系统,其中PLC控制系统是一种非常典型的系统。

传统的液压折弯机折弯时主要靠人为手动操作,这就使得在折弯板料时主要靠工人的经验去把握折弯机滑块的快进、工进的行程,难以准确控制折弯精度,导致误差较大,折弯工件不够精度而不符合产品要求,并且折弯机本身也要求对折弯金属板料具有较高的劳动生产率和一定的精度,这样,传统的人为操作势必不能达到较高的劳动生产率的要求,也难以长久得保持一定的折弯精度,而且人为操作经常易出现操作失误,导致浪费折弯材料,从而加重了生产成本。

在这种情况下势必要改变传统靠人工操作的方式,鉴于PLC控制技术的日趋成熟,设计一种由PLC控制的液压板料折弯系统有着非常现实的意义。

这种由PLC控制的系统改变了传统的人为操作的不足,不仅提高了精度,节约了材料,省却了很多人为的失误,而且大幅度的提高了生产率,是对传统的折弯机控制系统的重大改进,有着非常现实得意义。

选择该题目的目的和意义:经过在四川德阳东方汽轮机厂深入的实习,进行对液压折弯机PLC控制系统的设计,实习及设计的整个过程巩固了基本理论和专业知识;培养了生产实际分析、解决实际问题的能力和初步的研究思想及创新能力。

同时,提高了设计能力及查阅资料能力,这些能力的提高有助于快速的适应以后的工作。

通过这次的毕业设计,认识到动手能力级理论联系实际的重要性。

1.2 国内外研究现状1.2.1折弯机的发展状况目前,国内外折弯机发展速度较快,折弯机的更新换代速度也较快,折弯机的应用也很广泛,在飞机、造船、汽车、电器业等上面都第2页有应用。

就我国生产折弯机的情况来说,已形成各种式样的折弯机的生产类型数种,生产折弯机的厂家也有数百十家,像折弯机的专业生产厂商有:南通江海机床有限公司,无锡市威华机械有限公司,南通双利剪床有限公司,江南机械制造有限公司等,他们在折弯机的生产规模及折弯机的制造技术上都在国内处于领先,包括专业生产折弯机模具的厂家也有数家,比方说马鞍山新兴机械刃模厂,上海苏力机械刀具有限公司等都是多年从事折弯机磨具的生产厂商。

折弯技术探究及其在折弯机上的应用

LVD 折弯机的产品线非常丰富,从最小的25 吨1.2 米到最大的3000 吨14 米,从全电伺服折弯机到液压伺服折弯机,从单机到双机联动,从智能自动折弯单元到定制化自动折弯,LVD都可以根据客户的不同需求提供相应的折弯解决方案。

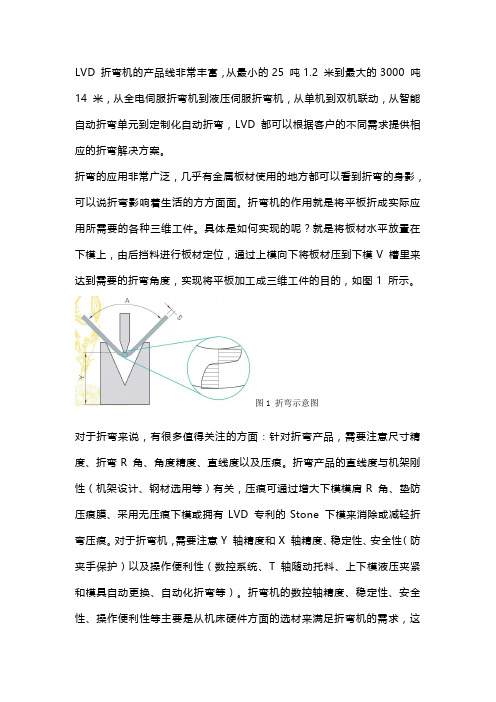

折弯的应用非常广泛,几乎有金属板材使用的地方都可以看到折弯的身影,可以说折弯影响着生活的方方面面。

折弯机的作用就是将平板折成实际应用所需要的各种三维工件。

具体是如何实现的呢?就是将板材水平放置在下模上,由后挡料进行板材定位,通过上模向下将板材压到下模V 槽里来达到需要的折弯角度,实现将平板加工成三维工件的目的,如图1 所示。

图1 折弯示意图对于折弯来说,有很多值得关注的方面:针对折弯产品,需要注意尺寸精度、折弯R 角、角度精度、直线度以及压痕。

折弯产品的直线度与机架刚性(机架设计、钢材选用等)有关,压痕可通过增大下模模肩R 角、垫防压痕膜、采用无压痕下模或拥有LVD 专利的Stone 下模来消除或减轻折弯压痕。

对于折弯机,需要注意Y 轴精度和X 轴精度、稳定性、安全性(防夹手保护)以及操作便利性(数控系统、T 轴随动托料、上下模液压夹紧和模具自动更换、自动化折弯等)。

折弯机的数控轴精度、稳定性、安全性、操作便利性等主要是从机床硬件方面的选材来满足折弯机的需求,这里不做探讨。

本文主要就折弯产品的尺寸精度、折弯R 角和角度精度进行分析。

折弯尺寸精度折弯工件的尺寸精度与折弯机的后挡指定位精度、板材下料机床的精度有关,板材下料、折弯前选择可靠的机床都可以解决。

折弯工件尺寸精度的一个重要影响因素就是板材的展开精度。

一个折弯工件从平板折成一定角度的工件,测量折弯工件的尺寸会发现它和板料的尺寸并不相等,如图2 所示,这个差值就是折弯尺寸扣除值。

如果折弯尺寸扣除值不准,工件展开尺寸就会不准,那么后道工序再精准,成品工件精度也肯定达不到要求。

图2 板料尺寸与工件展开尺寸示意图折弯尺寸扣除值比较复杂,一般简单的算法就是直接采用2 倍的板厚。

折弯机范文

折弯机范文折弯机折弯机,《折弯机械设计与仿真》1500字文档摘要折弯机是一种用于对金属材料进行折弯加工的重要设备。

本文旨在介绍折弯机的设计和仿真,包括折弯机原理、结构设计、控制系统和仿真分析。

通过本文的内容,读者可以了解折弯机的工作原理,掌握折弯机的设计方法,并且了解仿真分析的应用。

1.引言折弯机是目前金属加工行业中使用最广泛的设备之一、其主要功能是通过对金属材料进行弯曲加工,用于生产各种形状的金属制品。

折弯机的设计和仿真是保证折弯机正常运行和提高工作效率的关键因素。

2.折弯机原理折弯机主要原理是通过上下模具的闭合和运动来对金属材料进行弯曲。

折弯机通过驱动系统控制上下模具的闭合和运动,以及对金属材料施加的压力,实现对金属材料的弯曲。

3.折弯机结构设计折弯机的结构设计包括整机结构设计和模具设计。

整机结构设计主要包括机架、工作台、滑块、液压系统等部分,需要考虑到强度、刚性和稳定性等因素。

模具设计包括模具材料的选择和模具结构的设计,需要根据所要加工的金属件的形状和尺寸来确定。

4.折弯机控制系统折弯机的控制系统主要包括伺服系统和液压系统。

伺服系统用于控制上下模具的运动,实现对金属材料的弯曲。

液压系统用于控制上下模具的闭合和施加的压力,保证金属材料的弯曲质量。

5.折弯机仿真分析折弯机的仿真分析可以通过计算机软件进行模拟,在设计阶段对折弯机的运动和形变进行分析。

仿真分析可以帮助工程师找到设计中的问题,并进行改进,提高折弯机的工作效率和加工质量。

6.结论折弯机的设计和仿真是保证折弯机正常运行和提高工作效率的关键因素。

本文对折弯机的原理、结构设计、控制系统和仿真分析进行了详细介绍。

通过本文的内容,读者可以了解折弯机的工作原理,掌握折弯机的设计方法,并且了解仿真分析的应用。

为金属加工行业的同行们提供了很好的参考。

机械毕业设计(论文)钢筋自动折弯机的结构设计

I

Structure design of reinforced automatic bending machine

Abstract

Bending machine for steel bars is essential to building industry, which can effectively improve the production efficiency, reduce labor intensity and improve the accuracy of bending for the steel bars.

1.2.1 折弯机的国内外发展状况...........................................................................2 1.2.2 折弯机发展趋势...........................................................................................6 1.3 课题背景..............................................................................................................7 1.4 新型钢筋折弯机的特点及组成部分..................................................................7 1.5 本文主要研究工作..............................................................................................8

浅谈折弯机的迭代与自动化

折弯机的“第1 次迭代”回顾折弯机的迭代历史,要先从驱动装置(Actuator) 的迭代谈起,驱动装置先从机械式驱动进化为油压式驱动(MH/F 系列、3 点系列),再进化成滚珠丝杠直接驱动(BB 系列)、油电混合控制驱动及伺服液压双驱动控制(BH 系列)。

接下来就是折弯尺寸测定用的后挡料定位装置,该装置从40 多年前就开始采用数值控制(NC 装置),使折弯机的操作性有了划时代的进步。

从折弯机的进化来看,这些可以称为“第 1 次迭代”(图1),这次进化使折弯产品的加工精度有了质的飞跃。

在“第 1 次迭代”中折弯机本身已有了很大进步,但从钣金加工工艺的自动化角度来看,冲切工艺的自动化生产已迅速走向成熟阶段,而折弯工艺却依然以一人一机(One Man One Machine)为主流的生产方式,折弯自动化的发展进程比我们预测的要更缓慢一些,其原因就是折弯工艺中V 形折弯(图2)的优点成为了折弯自动化发展的瓶颈。

图1 以村田机械为代表的折弯进化图2 V 形折弯示意图折弯机的“第 2 次迭代”在15 年前,行业中就已有描述折弯机发展趋势的关键词——“支援”,其进化具体到各个方面,可分为折弯编程支援、补偿支援、操作人员的折弯支援以及事先准备支援。

根据工作内容的不同,折弯机的运行效率也大相径庭,最低可低至40%,剩下的60% 为折弯加工以外(包括折弯编程、折弯补偿调整、事先准备等)的作业时间,为了缩短这些时间,支援作业也进化了很多。

折弯编程支援3D 模型的离线编程是以3D 模型为基础,在折弯之前先进行折弯模拟,确认折弯顺序及模具使用的合理性后再输出折弯加工程序(图3)。

在加工比较复杂的折弯工件时,可以有效减少在折弯机前面进行干涉确认或加工构思等设备停止时间,从而提高折弯机的运行效率。

村田机械的Campath Bend 是一款支持2D &3D 离线折弯编程软件,可以读取Campath SolidWorks Addin 输出的SCPX文档或DXF 文档,并对SCPX 文档进行自动批量编程处理。

毕业论文折弯机

目录前言 (3)第一章折床的简介 (4)1.1折床的简介 (4)1.2折床的功能及其工作原理 (5)1.2.1折床的功能 (5)1.2.2折床的工作原理 (5)1.3折床的的组成 (5)1.4折床的分类 (6)1.6控制轴 (6)1.7折床性能特点与折床结构特点 (8)1.7.1机床性能特点 (8)1.7.2折床结构特点 (9)第2章折床加工规范.......................................... 错误!未定义书签。

2.1折床刀具的介绍.......................................... 错误!未定义书签。

2.2折床的开关机步骤及注意事项 ....................... 错误!未定义书签。

2.2.1折床的开关机步骤.................................. 错误!未定义书签。

2.2.2折床的开关机注意事项............................ 错误!未定义书签。

2.3NC面板的介绍............................................ 错误!未定义书签。

2.3.1材料的认识 ........................................... 错误!未定义书签。

2.3.2NC面板各部分功能 ................................ 错误!未定义书签。

2.4折床操作须知 ............................................. 错误!未定义书签。

2.5折床校刀步骤及注意事项.............................. 错误!未定义书签。

2.6折床折弯成形 ............................................. 错误!未定义书签。

学士学位论文--折弯机设计

摘要在研究国内外折弯机械的发展状况和我国折弯机械存在的问题的基础上,根据零件作业的要求,设计了一种利用液压元件驱动单向作业的折弯机。

该机型采用曲柄滑块机构,解决了实际生产之中薄板材的折弯。

并且通过对机构的运动分析和计算,通过机构的转化来实现使折弯力在加工过程之中始终与零件时刻保持垂直的一台空调冷凝器后罩生产线上专用的三梁二柱式的非标准设备。

该折弯机的特点是结构简单,操作容易,工效高。

关键词:折弯机液压非标设备AbstractIn studies the domestic and foreign knee bend machinery the development condition and our country bends at the knees in the question foundation which the machinery exists, according to the components work request, designed one kind to actuate the unidirectional work using the hydraulic pressure part the booklet bender.This type uses the crank slide organization, has solved during the actual production the thin plate knee bend.And through to the organization movement analysis and the computation, realizes through the organization transformation makes the knee bend strength throughout to maintain on a vertical air conditioning condenser rear cowl production line in the processing process with the components time the special-purpose three Liang two column type non-standard equipment.This booklet bender characteristic is the structure is simple, the operation is easy, the work efficiency is high.Key word: Folds the bender Hydraulic pressure Non-sign equipment目录摘要 (I)Abstract (II)第1章绪论 (1)1.1国内外的科技现状 (1)1.1.1国内外的现状 (1)1.2选题目的和意义 (2)1.3本文主要研究内容 (3)第2章折弯产品的零件图 (4)第3章折弯机设计原理和机构方案的分析、比较、确定 (6)3.1折弯机设计原理的分析、比较、确定 (6)3.2 折弯机结构方案的分析、确定 (7)第4章折弯机设计的计算和结构说明 (9)4.1 折弯力的计算 (9)4.2 压边力的计算 (10)4.2.1压紧块的设计 (10)4.2.2 压边力的计算 (11)4.2.3压紧块中心位置的确定 (12)4.3 机架的受力分析 (13)4.3.1机架以及相关零件参数的确定 (13)4.3.2机架的受力分析 (15)4.4油缸的选取 (22)4.4.1压紧缸的选取 (22)4.4.2 折弯缸的选取 (23)4.5 液压系统的设计 (29)4.5.1负载分析 (29)4.5.2执行元件主要参数的确定 (30)4.5.3拟定液压系统原理图 (31)第5章典型零件的加工工艺过程 (34)5.1导柱 (34)5.2压紧块的工艺安排 (36)结论 (38)致谢 (39)参考文献 (40)CONTENTS Abstract (II)Chapter 1 Introduction (1)1.1Domestic and international current situation of science and technology. 11.1.1 Domestic and overseas status (1)1.2Purpose and significance of the theme (2)1.3The main research contents (3)Chapter 2Bending of product parts diagram (4)Chapter 3Bending machine design principle and mechanism analysis (6)3.1Bending machine design principle analysis, comparison, determine the. 63.2 Bending machine structure scheme analysis, determine the (7)Chapter 4Bending machine design calculation and structure (9)4.1 Bending force calculation (9)4.2 Blank holder force calculation (10)4.2.1The press block design (10)4.2.2 Blank holder force calculation (11)4.2.3The pressing block center position determination (12)4.3 A force analysis (13)4.3.1Housing and related parts parameters (13)4.3.2 A force analysis (15)4.4Cylinder selection (22)4.4.1The selection of pressure cylinder (22)4.4.2 The selection of pressure cylinder (23)4.5 The design of hydraulic system (29)4.5.1Load analysis (29)4.5.2Executive element to determine main parameters (30)4.5.3Formulation of the hydraulic system principle diagram (31)Chapter 5Typical parts machining process (34)5.1Guide pillar (34)5.2Pressing block for process planning (36)Conclusion (38)Thanks (39)References (40)第1章绪论机械工业担负着国民经济各部门,包括工业,农业和社会生活各个方面提供各种性能先进,价格低廉,使用安全可靠的技术装备的任务,在现代化建设中是举足轻重的。

机械毕业设计715高精密折弯机的关键技术研究

摘要折弯机是广泛使用的板料加工设备,其机身的强度和刚度直接影响工件的加工质量和加工精度。

针对折弯机的结构设计,传统的方法通常采用应力校核,或按照材料力学、结构力学理论,采用大量简化基础上的计算方法。

由于对研究对象的受力情况分析得不够透彻,不能得到准确的计算结果,更不能根据应力分布情况来确定其结构,从而造成了不必要的浪费,通常只能得到一个可行却并非最优的设计方案。

本文介绍了数控折弯机的发展趋势,折弯机机身结构分析的发展现状及分析设计的一般方法,本文以PBB-110/3100型数控折弯机为研究对象,使用大型通用化有限元分析软件ANSYS对折弯机进行有限元静态特性分析,并根据分析结果进行机身的优化设计。

首先,对折弯机的主要部件进行了结构的静态特性分析,建立各部件的有限元模型,利用 ANSYS 计算出它们的强度,刚度和位移,并依据结构受力特点提出结构修改方案。

通过分析的结果对机身提出优化方案,对优化方案进行有限元分析。

并把分析结果与优化前的机身静态特性做比较。

对比优化后与优化前机床性能是否提高,是否改善了机床的性能,解决了机床的不足之处。

关键词:折弯机有限元优化设计ABSTRACTThe plate bender is a kind of equipment which broadly used to sheet metal forming, its strength and stiffness of body of plate bender greatly influences quality and accuracy of work pieces. The traditional design method usually adopts stress check, or the calculate method based on the material mechanics and structural mechanics. As a result, the analysis of force is not thorough, and the solution is not exact. Furthermore, the structure of the flank could not be determined by the stress distribution, and it caused unnecessary waste. Usually a feasible design program can be gained, but not the best one.The development trend of CNC bender, the present situation and the general design method of the forging machine are introduced in this paper, Taking CNC bender as the object of this study, the static characteristics of CNC bender are analyzed in ANSYS, which is a kind of general finite element analysis software. Frame structure has been optimized based on the analysis results.First, the static characteristic of the main part of CNC bender is analyzed. The finite element model of these part are established, the stress, the strain and the displacement of every part is computed by ANSYS. Plan of redesigning of the structure is proposed based on the analysis.Through analysis of the results of the optimization program fuselage made of optimized solutions for finite element analysis. And static characteristics of the fuselage before the results of the analysis and optimization of comparison. After comparing before optimizing machine performance optimization and whether to raise, is to improve the machine's performance to solve the shortcomings of the machine.Key words: Bending machine FEA optimized design目录摘要 (I)ABSTRACT ................................................................................................................. I I 第一章绪论 .. (1)1.1研究背景和课题来源 (1)1.3 锻压机械结构分析发展概况 (3)1.4 大型有限元分析软件ANSYS 简介 (7)1.5 本课题研究的目的和意义 (8)1.6 本课题研究的主要内容 (9)第二章数控折弯机的静态特性分析 (10)2.1 折弯机简介 (10)2.2 建模方法的选择 (10)2.3 折弯机的受力分析 (11)2.4 折弯机机身的静态特性分析 (12)2.4.1 机身实体模型简化 (12)2.4.2 材料特性的施加 (13)2.4.3 在ANSYS下对Solidworks模型进行处理 (13)2.4.4 机身有限元模型网格的选取与划分 (16)2.4.5 整机的载荷及约束条件 (17)2.4.6 计算结果分析 (17)2.4.7 分析结果总结 (27)2.5 本章小结 (28)第三章实验测试 (29)3.1 测试的方法与意义 (29)3.2 测试原理及结果计算 (31)3.3 测试目的及内容 (32)3.4 测试位置确定 (33)3.5 测试结果与软件模拟结果对比 (35)3.6 本章小结 (37)第四章机身的优化设计 (38)4.1 工作台的优化 (38)4.2 对左右立板喉口处的优化 (40)4.3 滑块的优化 (40)4.4 综合各部分的优化对整机进行改进模拟 (43)4.5 本章小结 (45)第五章总结与展望 (46)5.1 总结 (46)5.2 展望 (46)参考文献 (47)致谢 (50)第一章绪论1.1研究背景和课题来源自2001 年中国加入世界贸易组织以来,我国经济发展迅速进入快车道阶段,其中制造业的发展更为迅速。

液压折弯机毕业设计

液压折弯机毕业设计液压折弯机毕业设计在工程机械领域中,液压折弯机是一种常见且重要的设备。

它主要用于将金属板材进行折弯加工,以制作各种形状的零部件。

在本篇文章中,我将探讨液压折弯机的毕业设计,包括其设计原理、关键部件以及可能的改进方向。

液压折弯机的设计原理基于液压系统和机械结构的相互配合。

液压系统通过液压泵将液体压力传递到液压缸,从而产生足够的力量来对金属板材进行折弯。

机械结构包括主机架、滑块和工作台等部分,它们协同工作以实现折弯操作。

设计液压折弯机时,需要考虑液压系统的工作压力、液压缸的尺寸和结构强度等因素,以确保设备的稳定性和可靠性。

液压折弯机的关键部件包括液压泵、液压缸、控制系统和操作台。

液压泵负责提供所需的液压压力,通常采用可调节流量的泵来满足不同材料和厚度的折弯需求。

液压缸是将液压能转化为机械能的关键部件,其尺寸和结构直接影响到折弯的力量和精度。

控制系统通过控制液压泵和液压缸的工作来实现折弯操作的自动化和精确性。

操作台则提供给操作者一个方便、安全的工作环境,使其能够方便地控制设备并观察折弯过程。

在液压折弯机的毕业设计中,可以考虑一些改进方向以提高设备的性能和功能。

首先,可以采用更先进的液压系统和控制系统,以提高折弯的精度和稳定性。

例如,采用闭环控制系统可以实现更精确的折弯角度控制。

其次,可以加强设备的安全性能,例如在操作台上增加安全保护装置,以防止操作者在工作过程中受伤。

此外,还可以考虑增加设备的自动化程度,例如通过添加自动送料装置来提高生产效率。

除了以上的改进方向,还可以结合实际需求进行个性化设计。

例如,对于折弯大尺寸或特殊形状的金属板材,可以设计更大尺寸的液压缸或更稳定的机械结构,以满足特殊的折弯需求。

此外,还可以考虑将液压折弯机与其他设备进行整合,以实现更高效的生产线。

例如,将液压折弯机与数控切割机结合,可以实现一体化的金属板材加工流程。

总之,液压折弯机作为一种重要的工程机械设备,在毕业设计中具有广阔的发展空间。

板料折弯机发展浅论

第一, 自动控制后挡料架, 可 以根 据工 件 的不 同 截面 形 状 编 制 相 应 的程 序, 从 而在 每—工 步 中, 后挡料架 自 动 移 到 相应 的准 确 位 置上 , 以保 证 高 速 地 进 行 折 弯 工 作, 其 挡料 精度可 达 士 0 . 0 1 mm。 第二, 自动 控 制 滑块 行 程 , 保证 滑 块 具 有 足够 高 的 停止 精 度 和 重复精 度 。 kN 。 第三, 可 根 据 折 弯 力的 大 小 自动 调 整 补 偿 装 置 , 驱 动 液 压 缸 1 . 2 工作 台长度增 加 目前 折 弯 5 —6 m 的板 料 折 弯 机 已 有 较 普 遍 的 应 用 , 最 大 的 已 对 滑 块 或 工作 台的 变形 进 行挠 度 达l 5 —2 O m, 如 前述 的5 万k N液 压板 料 折 弯 机 , 其 工作 台长 度 己达 补偿 。 第 四, 自动 补 偿 上 模 和 滑 块 1 5 m。 间的液 压垫, 以保证整个折弯长 1 . 3 立柱间距离已逐渐不再是独立参数 开式 板 料 折 弯机 的 立柱 间距可 以小 于滑 块 和 工作 台长 度 , 但 对 度上 压 力均 匀分布。 第五 , 自动 调 整 凹模 的 气 动 闭式 板 料 折弯机 , 其立柱 间距仍 然取决 于工作台 长度 。 楔 块装置 , 以保 证 顶 杆 必 要 的 高 1 . 4 喉 口深 度维 持原状 在大 、 中规 格 的板 料 折 弯机 中, 大 多数仍 采 用浅 喉 系列 , 对 深 喉 度, 从而获得所需的弯曲 角。 折弯 圉1 三 折 理圉 。 . 机 采 用计 算 机 数 控 后 , 可使工件 1 — 顶杆 2 一 凹模 3 一 凸模 4 一 液压垫 则按 特殊 定 货处理 。 全长 上 的弯 曲角精 度达 到 ±l / 4 。 一 士1 / 2 。 。 1 . 5 行 程次 数提 高 结束 语 在 液 压板 料 折 弯机 中, 已有 了高 速 挡型 式或 能 快 速调 节 滑 块 行 板 料 折 弯机具 有工 艺 范 围广 模具 简单 、 通用、 安 装调 整 方便 以 程 长度 , 以提 高其 行 程次 数 。 及 生 产 率 高等 许 多优 点 已成 为 诸 多工业生 产单 位 所必 不可 少的 主 力 1 . 6 滑块 行程 显著增 加 因而 在 工作实 践 中, 不 断加 强对 板料 折 弯机 发 展 问题 的分 随着 生 产技 术 的不 断 发展 及 工 艺使用 范 围的 扩大 , 要求 板 料 折 成型 设备 , 析 和 探讨具 有非 常重要 的现 实意 义 。 弯机具有较大的行程 , 这一点液压板料折弯机能够较好地满足。

液压板料弯折机机械论文

液压板料折弯机机械设计目录1.第一章1.1液压板料折弯机2.第二章2.1概述2.2 V带的设计计算2.3 V带轮的设计3.第三章3.1概述3.2齿轮传动的设计计算4.第四章4.1概述4.2螺旋传动的设计计算5.第五章链传动的设计5.1概述5.2链条的设计与计算6.绪论第1章概述1.1液压板料折弯机1.1.1液压板料折弯机的简介液压折弯机按同步方式又可分为:扭轴同步、机液同步,和电液同步。

液压折弯机按运动方式又可分为:上动式、下动式。

包括支架、工作台和夹紧板,工作台置于支架上,工作台由底座和压板构成,底座通过铰链与夹紧板相连,底座由座壳、线圈和盖板组成,线圈置于座壳的凹陷内,凹陷顶部覆有盖板。

使用时由导线对线圈通电,通电后对压板产生引力,从而实现对压板和底座之间薄板的夹持。

由于采用了电磁力夹持,使得压板可以做成多种工件要求,而且可对有侧壁的工件进行加工。

折弯机可以通过更换折弯机模具,从而满足各种工件的需求!1.1.2液压板料折弯机的工作原理折弯机包括支架、工作台和夹紧板,工作台置于支架上,工作台由底座和压板构成,底座通过铰链与夹紧板相连,底座由座壳、线圈和盖板组成,线圈置于座壳的凹陷内,凹陷顶部覆有盖板。

使用时由导线对线圈通电,通电后对压板产生引力,从而实现对压板和底座之间薄板的夹持。

由于采用了电磁力夹持,使得压板可以做成多种工件要求,而且可对有侧壁的工件进行加工,操作上也十分简便。

液压板料折弯机采用液压电器控制,滑块行程可以任意调节,并具有点动等动作规范,采用点动规范可方便的进行调模和调整。

液压板料折弯机性能可靠,是理想的板料成型设备之一,它广泛应用于飞机、汽车、造船、电器、机械、轻工等行业,生产效率高。

a. 滑块滑块为钢板焊接机构,通过滑块导轨与机架相连,油缸紧定在左右立柱上,油缸的活塞杆通过螺钉与滑块相连,保证滑块同步运动。

b.机械挡块调整机构为了提高工作精度,位于机架两侧的油缸内设有机械挡块左右油缸顶端通过手轮传动涡轮杆,而使螺杆传动,螺母做上下移动,限制了活塞杆下死点的位置,从而达到控制滑块下死点位置精度和重复定位精度,为保证工件的全长范围内的工作精度,两油缸中的机械挡块位置必须相同。

毕业设计(论文)液压板料折弯机设计(全套图纸三维)

小,所以需要根据实际系统工况来做选择 ,但不能小于材料所允许的最小弯曲半径 rmin

( rmin = 0.3t = 0.3× 3 = 0.9mm ),故凸模圆角半径可取弯曲件的内弯曲半径,即:

rp =r=1mm

(2-9)

2.4.2 凹模的设计

1)凹模圆角半径 凹模的圆角半径主要是根据 Z 形工件的形状特征来决定的,本次设计的 Z 型件结构特

1.1 折弯机的应用 ........................................................ 1 1.2 折弯机的分类与组成 .................................................. 3 2 弯曲模具的设计 .......................................................... 5 2.1 分析零件的工艺性 .................................................... 7 2.2 确定工艺方案 ........................................................ 8 2.3 进行必要的工艺计算 ................................................. 10 2.4 Z 型弯曲模具主要零部件设计 ......................................... 14 2.5 弯曲模具其他零件设计与选用 ......................................... 17 3 液压系统的设计 ......................................................... 23 3.1 设计要求及工况分析 ................................................. 26 3.2 确定液压系统主要参数 ............................................... 27 3.3 计算和选择液压元件 ................................................. 29 4 液压缸的设计 ........................................................... 30 4.1 液压缸基本参数确定 ................................................. 32 4.2 液压缸结构参数确定 ................................................. 33 4.3 液压缸主要性能参数 ................................................. 35 5 折弯机特点分析 ......................................................... 36 结论 ..................................................................... 37 致谢 ..................................................................... 38 参考文献 ................................................................. 39

折弯机液压系统设计

折弯机液压系统设计摘要:本文对折弯机液压系统的设计进行了分析和探讨。

首先介绍了折弯机液压系统的基本原理和工作流程,然后详细讨论了各个液压元件的选择和设计参数的计算,最后给出了一个折弯机液压系统的设计示例。

通过本文的研究,可以为折弯机的液压系统设计提供一定的参考。

关键词:折弯机,液压系统,设计,液压元件1.引言折弯机是一种常见的金属加工设备,广泛应用于汽车、航空、电子、机床等行业。

折弯机的液压系统是实现机械运动的重要部分,它主要负责提供液压能量以及控制机械元件的移动。

本文对折弯机液压系统的设计进行了全面的研究。

2.折弯机液压系统的基本原理液压泵负责将机械能转化为液压能,它通过驱动活塞的运动将液体压力升高。

液压缸是系统的执行机构,它通过气体的压缩和膨胀实现机械部件的运动。

液压阀负责控制液压系统的流量和压力,以实现对机械运动的精确控制。

油液是液压系统的媒介,它在液压泵的作用下,通过液压管道传递能量和信号。

3.液压元件的选择和设计参数的计算3.1液压泵的选择液压泵是液压系统的核心部件,其选择应根据折弯机的工作要求和性能参数来确定。

常用的液压泵有齿轮泵、齿轮泵、叶片泵等。

应根据工作压力、流量和效率等要求进行选择。

3.2液压缸的选择液压缸是实现机械运动的主要执行元件,其选择应满足工作压力、行程和承载能力等要求。

应根据折弯机的工作情况和折弯的需求确定液压缸的规格和型号。

3.3液压阀的选择液压阀主要负责控制液压系统的流量和压力,以实现对机械运动的控制。

根据液压系统的工作要求和工作方式,选择适当的液压阀,如单向阀、调压阀、溢流阀等。

3.4油液的选用油液是液压系统的传动介质,其选用应满足润滑性能、耐磨性能和工作温度等要求。

常用的液压油有矿物油、合成油和生物油等。

应根据液压系统的工作条件和要求进行选择。

4.折弯机液压系统的设计示例根据上述设计参数和要求,设计一个折弯机液压系统的示例。

该折弯机的工作压力为20MPa,工作流量为30L/min,活塞直径为100mm,活塞行程为150mm,液压缸的承载能力为5t。

毕业设计(论文)-液压板料折弯机的设计

毕业设计(论文)-液压板料折弯机的设计引言液压板料折弯机是一种广泛应用于工业生产中的设备,其主要用途是对金属板材进行折弯加工,广泛应用于汽车制造、船舶建造、机械设备制造等领域。

随着工业生产的不断发展,对板料折弯机的要求也越来越高,需要具备更高的折弯精度、更快的生产速度和更低的能耗。

因此,设计一款性能优越的液压板料折弯机对于提高工业生产的效率和质量具有重要意义。

设计目标本毕业设计的目标是设计一款高效、精确和节能的液压板料折弯机。

其主要设计指标包括:1.折弯精度:保证机器能够对板料进行精确的折弯,折弯角度误差控制在±0.5°以内。

2.生产速度:提高机器的生产效率,折弯速度要求在每分钟10-15次,以适应工业生产的需求。

3.能耗节约:在满足性能要求的同时,尽量减少机器的能耗,减少生产成本,提高设备的竞争力。

设计原理液压板料折弯机主要由液压系统、传动系统和控制系统组成。

其工作原理如下:1.液压系统:液压系统由液压泵、液压缸和液压控制阀组成。

液压泵通过传动装置将机械能转化为液压能,并通过液压缸产生压力,驱动上下模具对板材进行折弯。

2.传动系统:传动系统主要由电机、减速器和传动机构组成。

电机通过减速器和传动机构将转速和转矩传递给液压泵和液压缸,实现液压系统的工作。

3.控制系统:控制系统使用PLC或微控制器作为核心,通过传感器感知工作环境的参数和状态,并根据预设的程序控制液压系统和传动系统的工作,实现对折弯角度、折弯力等参数的精确控制。

设计方案为了实现高效、精确和节能的设计目标,本文提出以下设计方案:1.液压系统设计:选用高效的液压泵和液压缸,采用先进的液压控制阀,以提高液压系统的工作效率和精确度。

考虑使用变频器调节电机的转速,以满足不同板材折弯的要求。

2.传动系统设计:选择高效的电机和减速器,优化传动机构的结构和材料,减少传动过程中能量的损失。

同时,设计合理的传动比,以满足板材折弯的力矩需求。

毕业设计(论文)-液压折弯机设计[管理资料]

![毕业设计(论文)-液压折弯机设计[管理资料]](https://img.taocdn.com/s3/m/35e0f2e755270722182ef7d3.png)

摘要折弯机属于锻压机械中的一种,主要作用就是金属加工行业。

产品广泛适用于:轻工、航空、船舶、电器、不锈钢制品、钢结构建筑及装潢行业。

液压传动系统采用压力补偿型柱塞泵供油,回油节流调速,能量利用合理,立式液压缸设有平衡和锁紧措施,工作安全可靠;同时以液压缸作为执行元件,夹紧力大,折弯动力也大,系统进行折弯时工作性能好。

本次设计主要是通过液压系统的设计对液压传动有了更清楚的认识,对液压系统的组成,液压系统的各部零件的作用有了具体深入的子解。

在设计过程中,力求结构紧凑,布局合理,制造简单。

关键字:液压;缸筒;活塞杆;导轨;滚珠丝杆AbstractThe folding machine belongs to a kind of forging is a major role in the metal processing industry. Products are widely applied to: light industry, aviation, shipping, metallurgy, instruments, electrical appliances, and stainless steel products, steel structure construction and decoration industries.Hydraulic system uses piston pump of pressure compensation to supply oil, the oil return throttle control, rational use of energy. Vertical hydraulic cylinder uses balance and locking measures, so it works safely and reliability. At the same time hydraulic cylinders as the implementation of components haves great clamping force and shear force. When system shear plats material, its performance is good..This design is mainly through hydraulic system design of hydraulic drive more clear understanding of the hydraulic system, composed of hydraulic systems, and each of the parts have concrete deep understanding. In the design process, it achieves structure compact and layout rational and manufacture simple.Key words: hydraulic;cylinder;The piston rod;guide;The ball screw目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)课题背景 0折弯机简介 0设计内容简介 (1)液压传动的基本知识 (1)液压系统的组成 (1)液压传动的概念 (2)液压系统的优点 (3)第2章液压系统设计 (3) (4) (5)第3章系统元件设计 (6) (7)液压折弯机的技术参数() (7)负载分析和运动分析 (7)液压缸主要零部件结构,材料与技术要求 (8)确定液压缸的结构设计,编制工况图 (10)液压缸的工作循环中各阶段压力和流量计算() (15) (16)液压泵的性能参数及计算公式 (16)轴向柱塞泵的工作原理 (18)轴向柱塞泵的工作要求 (19)油泵的选择 (20) (20): (20)油箱的种类 (20)油箱的设计要求及结构 (21)油箱附件 (22) (23)蓄能器的选用 (23)电机的选择 (24)第4章 XY方向设计计算 (25)设计任务 (25)设计参数 (25)方案的分析、比较、论证 (25)脉冲当量和传动比的确定 (26)脉冲当量的确定 (26)传动比的确定 (26)确定步进电机步距角 (26)丝杠的选型及计算 (27)计算丝杠受力 (27)滚珠丝杠螺母副的选型和校核 (27)导轨的选型及计算 (32)初选导轨型号 (32)计算滚动导轨副的距离额定寿命L (32)步进电机的选择 (35)传动系统等效转动惯量计算 (36)所需转动力矩计算 (35)结论 (41)致谢 (42)参考文献 (40)附录 (40)第1章绪论课题背景折弯机简介折弯机对折弯金属板料具有较高的劳动生产率和较高的折弯精度。

折弯机范文

折弯机范文折弯机折弯机(Bending Machine)引言折弯机是一种常见的金属加工设备,用于将金属板材或管材进行弯折加工。

它被广泛应用于制造业,为各种结构及零部件的制作提供了高效、准确的加工方法。

本文将介绍折弯机的分类、工作原理、操作流程及其在制造业中的应用。

一、折弯机的分类按照机床结构和工作方式的不同,折弯机可以分为以下几种类型:1.机械折弯机:通过手动操作实现弯曲加工,适用于小批量、低要求的金属板材弯曲加工。

2.液压折弯机:通过液压缸的运动驱动上、下模具的实现弯曲,适用于大型、精密零部件的制作。

3.电动折弯机:通过电动扭矩马达驱动上、下模具,适用于中小型板材的弯曲加工。

4.数控折弯机:通过输入控制程序实现自动化操作,适用于高精度要求的批量生产加工。

二、折弯机的工作原理折弯机的工作原理可以简单地分为以下几个步骤:1.上模具移动:通过液压缸、电机或数控系统的驱动,使上模具向下移动,将金属板材压住。

2.下模具移动:同样通过驱动装置控制,使下模具向上移动,使金属板材弯曲。

3.弯曲角度控制:通过对上模具和下模具的运动控制,可以实现对弯曲角度的精确控制。

4.工件卸载:当完成弯曲加工后,上、下模具回到起始位置,将弯曲好的工件从折弯机上卸载下来。

三、折弯机的操作流程折弯机的操作流程如下:1.设定参数:包括金属板材的尺寸、弯曲角度、厚度等参数。

2.调整模具:根据设定的参数,选择合适的上、下模具,并进行必要的调整。

3.夹紧工件:将金属板材放在折弯机工作台上,用夹紧装置将其固定住。

4.启动机床:根据设定参数,启动机床,使上、下模具开始移动。

5.监测加工过程:通过控制系统监测加工过程中的弯曲角度、工件压力等参数,确保加工质量。

6.完成加工:当工件完成弯曲后,关闭机床,将工件卸载下来。

7.审核工件质量:对工件进行检查,确保其满足要求。

8.存储数据:保存加工过程中的数据,以备后续分析和调整使用。

四、折弯机在制造业中的应用折弯机广泛应用于制造业的各个领域,包括汽车、建筑、航空航天、电子等行业。

锥筒折弯机毕业论文

锥筒折弯机毕业论文锥筒折弯机是一种大型机械设备,广泛应用于工业生产中。

本文旨在研究锥筒折弯机的原理、使用以及发展趋势等方面,并探讨其在工业生产中的应用情况。

一、锥筒折弯机的原理锥筒折弯机主要用于将金属板材进行折弯成半圆形或锥形,以满足各种工业生产中的需求。

其基本原理是通过应用力在金属板材上施加弯曲力,使其产生弯折现象。

锥筒折弯机主要由机架、压力机构以及控制系统等组成。

机架用于支撑机械设备的各个部分,压力机构则通过调整压力参数来使金属板材弯曲,控制系统则用于对机器进行控制和调节。

二、锥筒折弯机的使用1. 工业生产中的应用锥筒折弯机广泛应用于各个工业领域,如汽车制造、电子制造、航空航天等。

例如,在汽车制造中,锥筒折弯机可以用于生产汽车车身的前、后部分,使其形成半圆形,并且结构合理、尺寸精确。

在电子制造领域,锥筒折弯机可以用于生产精密仪器的外壳,使其形状符合设计要求。

在航空航天领域,锥筒折弯机可以用于生产飞机翼等部件,使其具有一定的承载力和稳定性。

2. 使用注意事项在使用锥筒折弯机时,需要注意以下几个方面:(1) 对于不同的金属板材,需要选用适当的折弯角度和应用力。

(2) 在操作过程中需要严格遵守相关安全规定,避免发生事故。

(3) 对机器进行定期维护和保养,保证其正常运行和使用寿命。

(4) 对于一些特殊形状的金属板材,可以在设计上进行改进,以适应机器的使用。

三、锥筒折弯机的发展趋势随着科学技术的进步和工业生产的发展,锥筒折弯机也在不断改进和升级。

未来的发展趋势主要包括以下几个方面:1. 自动化程度提高随着自动控制技术的不断发展,锥筒折弯机将更加智能化和自动化。

通过搭载更先进的控制系统,锥筒折弯机可以实现自动调整折弯角度和应用力,提高生产效率和产品质量。

2. 精度提高在工业生产中,对于金属板材的折弯精度要求越来越高。

未来的锥筒折弯机将更加注重折弯精度的提高,通过优化机械结构和运动控制系统,使得产品的尺寸和形状更加精确。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈折弯机的发展摘要:随着现代科技的蓬勃发展,工业技术的日新月异,数控折弯机越来越多的运用到了现代生产中,其发展也越来越成熟。

本论文将简要介绍折弯机的发展,并简单介绍折弯机的原理。

关键词:数控折弯机;折弯;模具;发展折弯属于锻压机械中的一种,主要运用于金属加工行业。

产品广泛用于:轻工、航空、造船、冶金、仪表、电器、不锈钢制品、钢结构建筑及装潢行业。

折弯目前是对板料特别是大型板料进行钣金加工的首选机械,通过配备各种不同的模具,可以对板料进行弯边、拉伸、压圆、冲孔等。

折弯可分为机械和液压。

目前,折弯机在国内外运用广泛,发展前景可观。

一、折弯机的发展板料折弯机是一种使用最广泛的弯曲机械,早已实现了彻底的液压化,80年代迅速实现了数控化。

板料折弯机使用简单的模具便可对金属板料进行各种角度的直线弯曲,以获得形状复杂的金属板材制件,操作简单,模具通用性强,运行成本低,因此获得了广泛应用。

板料折弯机按其传动形式可分为机械折弯机和液压折弯机两类。

目前,机械折弯机已被液压折弯机取代。

液压折弯机的优点在于有较大的工作行程,在行程的任一点都可以产生最大公称力;折弯行程、压力、速度可调,易于实现数控;可实现快速趋近、慢速折弯,符合工件折弯的工艺要求;采用多缸同步系统,极大地提高了折弯精度,并实现了折弯机的多台联动,拓宽了折弯机的工艺范围。

数控液压板料折弯机是问世最早、应用最广泛、国内生产企业最多的金属板材加工机床,已由早期的3轴发展到现在的8轴控制,与上下料机器人和折弯机器人配套使用,可组成数控折弯单元。

最早的折弯机使用时需要人手动操作,十分不便,且折弯精度很难保证,生产效率也低。

后来,随着电子技术和计算机应用技术的普及成熟,基于PLC控制系统的液压折弯机大量涌现,实现了高精度的折弯工艺。

这一系统的折弯机被称为数控折弯机,已逐渐替代手工操作的液压折弯机,精确控制折弯精度,减小误差,降低成本,提高效率。

数控折弯机应用广泛,在飞机、造船、汽车、电器行业均有大量应用。

国内已有生产各式折弯机的厂家数百余家。

但国内折弯机发展水平仍落后于国外。

折弯机种类多种多样,液压折弯机、数控折弯机、招标折弯机、冷凝器折弯机、手动折弯机、母线折弯机、剪板折弯机等数十种,用途十分广泛。

80年代,折弯机数控技术应用有了很大的进步,我国从国外进口的折弯机,几乎全部都配备有先进的数控系统。

目前,国内的折弯机数控系统基本上是引进的,经过汉化,研制出了具有汉字提示,CAD/CAM图形功能的数控系统。

折弯机主要用于金属板材的加工,只要配备各种不同的模具就能将金属板材折弯成用户所需的形状,当配备相应的装备时,还可作从孔之用。

折弯机可供飞机、造船、汽车、电器等工厂使用,生产效率较高。

当前国内外折弯机滑块的主流传动方式是液压传动,液压传动的特点是:传动力大,在大规格机器上应用,具有较高的性价比。

在数控折弯机不断发展中,折弯机上配备的折弯模具也不断发展。

从数控折弯机模具发展历程看,从十九世纪末到二十世纪中期,数控折弯机模具材料以高速钢为主要代表;1927年德国首先研制出硬质合金数控折弯机模具材料并获得广泛应用;二十世纪50年代,瑞典和美国分别合成出人造金刚石,切削数控折弯机模具从此步入以超硬材料为代表的时期。

二十世纪70年代,人们利用高压合成技术合成了聚晶金刚石(PCD),解决了天然金刚石数量稀少、价格昂贵的问题,使金刚石数控折弯机模具的应用范围扩展到航空、航天、汽车、电子、石材等多个领域。

折弯机模具(mújù),英文为pressbraketool。

是折弯机用来成型加工板料的工具,这种工具有各种零件构成,不同的模具由不同的零件构成。

它主要通过所成型材料物理状态的改变来实现物品外形的加工。

用以在折弯机压力的作用下使坯料成为有特定形状和尺寸的制件的工具。

从世界范围观察中国制造业的发展可以看出,中国制造业近年发展迅速。

对数控折弯机模具行业来说,这意味极大的市场。

而在这种背景下,中国低水平的制造成本是公认的事实。

从劳动生产率看,有统计资料表明,中国和德、美、日等发达国家相比,大约差距3~5倍。

如此大的市场,低水平的劳动生产率,再加上制造技术的不断进步和发展,对数控折弯机模具行业来说,既是机遇,更是挑战。

市场对数控折弯机模具的需求,不仅是量的增长,更重要的是质的提高。

二、折弯机原理1. 板料折弯机的分类折弯机分为手动折弯机,液压折弯机和数控折弯机。

手动折弯机又分为机械手动折弯机和电动手动折弯机,液压折弯机按同步方式又可分为:扭轴同步、机液同步,和电液同步。

液压折弯机按运动方式又可分为:上动式、下动式。

2.板料折弯机的作用能够对不锈钢薄板、铁板、铜板等其它材质板料进行V型开槽。

新型金属薄板开槽机如装上某些特殊的专用附件,还可以对金属薄板料和型材进行打磨、抛光、拉丝等工作。

主要应用在钣金行业,如:汽车,门窗,钢结构等的折弯成型。

对金属薄板料进行v型开槽。

三、折弯的基础知识1.钣金的折弯,是指改变板材或板件角度的加工。

如将板材弯成V 形,U 形等。

一般情况下,钣金折弯有两种方法:一种方法是模具折弯,用于结构比较复杂,体积较小、大批量加工的钣金结构;另一种是折弯机折弯,用于加工结构尺寸比较大的或产量不是太大的钣金结构。

这两种折弯方式有各自的原理,特点以及适用性。

2. 常用折弯模具常用折弯模具,如图1-1 所示:为了延长模具的寿命,零件设计时,尽可能采用圆角。

V形折弯模U形折弯模Z形折弯模图 1-1 专用的成形模具过小的弯边高度,即使用折弯模具也不利于成形,一般弯边高度L≥3t(包括壁厚)。

3.折弯机折弯折弯机分普通折弯机和数控折弯机两种。

精度要求较高,折弯形状不规则的钣金折弯一般用数控折弯机折弯,其基本原理就是利用折弯机的折弯刀(上模)、V 形槽(下模),对钣金件进行折弯和成形。

优点:装夹方便,定位准确,加工速度快;缺点:压力小,只能加工简单的成形,效率较低。

4.成形基本原理成形基本原理如图1-2 所示:1)折弯刀(上模)折弯刀的形式如图1-3 所示,加工时主要是根据工件的形状需要选用,2)下模一般用V=(6-8)t(t 为料厚)模。

影响折弯加工的因素有许多,主要有上模圆弧半径、材质、料厚、下模强度、下模的模口尺寸等因素。

见图1-3 左边为上模,右边为下模。

折弯加工顺序的基本原则:1)由内到外进行折弯;2)由小到大进行折弯;3)先折弯特殊形状,再折弯一般形状;4)前工序成型后对后继工序不产生影响或干涉。

目前市面上见到的折弯形式一般都是如图1-4 所示。

5.折弯半径钣金折弯时,在折弯处需有折弯半径,折弯半径不宜过大或过小,应适当选择。

折弯半径太小容易造成折弯处开裂,折弯半径太大又使折弯易反弹。

6.折弯回弹1)回弹角Δα=b-a式中 b—回弹后制件的实际角度;a—模具的角度。

7.折弯时的干涉现象对于二次或二次以上的折弯,经常出现折弯工件与刀具相碰出现干涉,如图1-6 所示,黑色部分为干涉部分,这样就无法完成折弯,或者或者因为折弯干涉导致折弯变形。

8. 一次压死边一次压死边的方法:如图1-8 所示,先用30 度折弯刀将板材折成30 度,再将折弯边压平。

四、折弯机的前景从目前来看,数控折弯机系统的发展趋势主要体现在性能、功能以及体系结构这三个方面,具体的表述为:性能:高精高速高效、柔性化、多轴化、软硬件开放化、智能化。

功能:用户界面图形化、科学计算可视化、插补和补偿多样化、高性能的内置PLC。

体系结构:集成化、模块化。

下面就对这些进行具体阐述。

一、性能1、高精高速高效效率、质量是先进制造技术关键的性能指标,是先进制造技术的主体。

若采用高速CPU芯片、RISC芯片、多CPU控制系统、高分辨率检测元件、交流数字伺服系统、配套电主轴、直线电机等技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。

在今后的几年,超精密数控折弯机冲床正在向精密化、高速化、智能化和纳米化发展,汇合而成的新一代数控折弯机机床。

2、柔性化数控折弯机系统采用新一代模块化设计,功能覆盖面更宽,可靠性更强,可满足不同用户的需求。

同一群控系统能根据不同生产流程,自动进行信息流动态调整,发挥群控系统的功能。

3、多轴化多轴联动加工,零件在一台数控折弯机机床上一次装夹后,可进行自动换刀、旋转主轴头、旋转工作台等操作,完成多工序、多表面的复合加工,不仅光洁度高,而且效率也大幅度提高。

4、软硬件开放化用户可根据自己的需要,对数控折弯机系统软件进行二次开发,用户的使用范围不再受生产商的制约。

5、智能化在数控折弯机技术领域,实时智能控制的研究和应用正沿着:自适应控制、模糊控制、神经网络控制、专家控制、学习控制、前馈控制等方面发展。

如编程专家系统故障诊断专家系统,当系统出了故障时,诊断、维修等实现智能化。

二、功能1、用户界面图形化用户界面是数控折弯机系统与使用者之间的对话接口,图形用户界面要适合各种用户包括非专业用户的使用,通过窗口和莱单进行操作,可实现图形模拟、图形动态跟踪、仿真和快速编程等功能。

2、科学计算可视化信息交流已不再局限于用文字和语言表达,可以直接使用图形、图像、动画等可视信息。

可视化技术可用于CAD/CAM、参数自动设定、刀具补偿、显示及加工过程的可视化仿真等。

3、插补和补偿多样化插补方式有直线插补、圆弧插补、圆柱插补、空间椭圆曲面插补、螺纹插补、极坐标插补、多项式插补等。

补偿功能有垂直度补偿、间隙补偿、圆弧插补时过象限的误差补偿、螺距和测量系统误差补偿、刀具半径补偿、温度补偿等。

4、高性能的内置数控折弯机系统内装高性能的PLC,可直接用梯形图或高级语言编程,可在线调试和在线编辑修改,建立自己的应用程序。

三、体系结构1、集成化采用高度集成化CPU、RISC芯片和大规模可编程集成电路,及专用集成电路芯片,提高数控折弯机系统的集成电路密度和软硬件运行速度及系统的可靠性。

2、模块化实现数控折弯机系统的集成化和标准化,将CPU、存储器、位置伺服、PLC、输入输出接口、通讯等模块,作成标准的系列化产品,构成不同档次的数控折弯机系统。

随着现代工业革命的不断深入发展,数控折弯机应用也将越来越广泛,数控折弯机的发展也将更进一步,其使用也将更加方便,折弯精度更准确,效率更高,对整个机械加工行业也将作出更大的贡献。