物品输送系统电气控制系统设计

ems输送系统毕业设计

ems输送系统毕业设计EMS输送系统毕业设计一、引言随着物流行业的发展和电子商务的兴起,EMS输送系统在现代物流中扮演着重要的角色。

本文将探讨EMS输送系统的设计和优化,以及其在物流领域中的应用。

二、EMS输送系统的设计原则1. 效率:EMS输送系统应能够实现高效的货物运输和处理。

通过合理的布局和优化的工作流程,可以提高物流的处理速度和准确性。

2. 可靠性:EMS输送系统需要具备高度的可靠性,以确保货物的安全和及时送达。

系统应具备故障检测和自动修复的功能,以减少因设备故障导致的运输延误。

3. 灵活性:EMS输送系统应具备一定的灵活性,以适应不同规模和类型的物流需求。

系统应能够根据实际情况进行扩展和调整,以满足不断变化的市场需求。

三、EMS输送系统的组成和功能1. 输送设备:EMS输送系统主要由输送带、传送机械臂、货物分拣机等设备组成。

输送带用于将货物从一个地点运输到另一个地点,传送机械臂可以实现对货物的抓取和放置,货物分拣机用于将货物按照目的地进行分类和分拣。

2. 控制系统:EMS输送系统的控制系统起着至关重要的作用。

控制系统可以监控和控制输送设备的运行状态,实现对货物的追踪和管理。

通过与其他系统的数据交互,可以实现对物流过程的实时监控和调整。

3. 数据管理:EMS输送系统需要对货物信息进行管理和处理。

通过扫描货物上的条形码或RFID标签,可以获取货物的相关信息,如目的地、重量等。

这些数据可以用于货物的追踪和管理,以及物流过程的优化和改进。

四、EMS输送系统的应用案例1. 电商仓储物流:EMS输送系统在电商仓储物流中有着广泛的应用。

通过自动化的输送设备和智能化的控制系统,可以实现对大量商品的高效处理和分拣。

这不仅提高了物流的处理速度,还减少了人力成本和错误率。

2. 医药物流:EMS输送系统在医药物流中也发挥着重要的作用。

通过快速而可靠的输送设备,可以实现对药品的安全运输和分发。

同时,通过与医院信息系统的集成,可以实现对药品的实时追踪和管理,提高了药品的安全性和效率。

基于plc的皮带运输机控制系统设计毕业设计

基于plc的皮带运输机控制系统设计毕业设计近年来,工业自动化技术在各行业中广泛应用,其中皮带运输机控制系统也越来越受到注重。

本文将针对这一问题进行探讨,重点介绍基于PLC的皮带运输机控制系统设计方案。

一、系统设计基础皮带运输机是一种广泛应用于工厂、码头、矿山等场所的物料输送设备。

其工作原理是将被输送的物品放到皮带上,通过电机带动皮带转动,实现物品的运输。

控制皮带运输机的核心是设计一个控制系统,使得皮带运输机能够高效、稳定地工作。

二、设计要素1. 控制器的选型PLC是工控系统中较为常见的一种控制器,其优点是稳定性高、易于编程、可扩展性强。

在控制系统中,PLC选型要考虑运输机的规模、负荷、环境等因素,使其能够满足对控制精度、反应速度和实时性等方面的要求。

2. 控制系统的组成控制系统主要由传感器、执行器、中央处理器(CPU)、输入/输出模块(I/O模块)等组成。

传感器负责检测物品的位置、速度、重量等信息,执行器则完成控制信号的输出。

CPU负责控制整个系统的运行,进行指令的处理和数据的传输,I/O模块则连接所有设备,进行信号的输入和输出。

3. 控制系统的程序设计在设计控制系统的程序时,应根据实际情况编写适当的控制程序,例如确定启动、停止、加速、减速的条件和时机;设计皮带运输的速率、位置控制程序;编写报警程序,实现故障检测和报警。

4. 系统的安全设计在皮带运输机的控制系统中,安全设计是至关重要的一个环节。

如在触及限位开关的情况下,皮带运输机应该立即停止,以保证设备不会出现安全隐患。

三、总结基于PLC的皮带运输机控制系统设计,是一个多方面的工程,需要综合考虑机械、电气、控制等多个方面的因素。

在设计过程中,应该注重各项技术设计方案的协调与整合,以实现控制系统的完美运转。

基于plc运输及控制系统的设计论文_本科论文

【摘要】 (2)【前言】 (3)【三菱可编程控制器介绍】 (5)1.1FX2N系列PLC的结构特点 (6)1.2FX2N系列PLC的基本组成 (7)【FX2N系列可编程控制器内部元件及功能】 (8)1.21输入继电器(X0) (8)1.22输出继电器(Y) (8)1.23辅助继电器(M) (8)1.24状态器(S) (9)1.25定时器(T) (9)1.26计数器(C) (10)1.27数据寄存器(D) (11)1设计目的 (13)2设计思路 (13)3设计过程 (13)3.1PLC输入/输出端子接线图 (13)3.2程序设计 (14)3.3皮带传输机控制原理 (17)4系统调试与结果…………………………………………………………………………..18/4.1系统调试 (18)4.2调试结果 (18)5主要元器件与设备 (19)6课程设计体会与建议 (20)7参考文献 (21)8附录 (22)8.1指令语句表 (22)8.2梯形图 (24)皮带运输机是当代最为得力的输送设备之一,在整个输送机范畴中,它是应用最为广泛的一种设备,它的产生已有上百年的历史了,现以成为冶金、矿山、水泥、码头、化工、粮食等行业最主要的运输工具。

早期皮带运输机由于其功率小、运距短、速度低,应用受到一定限制。

现针对皮带运输机控制系统中存在的问题,把可编程序控制器和变频器应用于皮带运输机控制系统上,利用可编程控制器取代继电器进行控制皮带运输机的起动和停止。

提高了系统的可靠性,系统的调速控制采用变频器进行变频调速,使调速性能更加稳定,保证了可靠。

输送机是在一定的线路上连续输送物料的物料搬运机械,又称连续输送机。

输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的。

输送机输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。

可以单台输送,也可多台组成或与其他输送设备组成水平或倾斜的输送系统,以满足不同布置形式的作业线带式输送机是输送能力最大的连续输送机械之一。

气动物流输送及分拣系统的PLC控制系统设计

展 单元 F0E 2 , 提供 3 P 3 T 共 2点 输入 ,2点 输 出 , 有 3 具

脉 冲输 出 功 能 , 有 2路 最 高 可 达 1 H 具 0 k z的 脉 冲输 出, 实现 独立 控制 ( 可 2通 道 输 出 时 , 通 道 最 高 5 每 k ) 可用 于 2个 步进 电机 的位 置 控 制 。其 电气 控 制 Hz ,

b 龙 门 式机 械 手 简 图 )

c 搬 运 机 械手 筒 图 )

图 1 气动物流输送及分拣 系统

动物流输送及分拣系统机械结构简图见 图 1 。 2 气 动 物流输送 及分 拣 系统控 制要 求

气 动 物料输 送 及 分 拣 系 统 主 要 用 来 完 成 直 径 为 4 的圆柱形 零件 的输 送 与分 拣 , 件 有 黑 白两 种 0mm 零 颜色 , 材质 为铝材 , 分拣 的依 据为颜 色 。其 主要动作 描

于初始位置)气动机械夹爪 4抓取零件 , , 升降缸 3动

作缩 回 , 平无杆 缸 2动作移 动 到另一极 限位 置 , 降 水 升 缸 3动作伸 出 , 动机 械夹爪 4松 开零件 , 降缸 3动 气 升 作 缩 回 , 动机 械夹爪 4夹 紧 , 时气 动机械 夹爪 4的 气 此

述如下: 推出缸 1 将零件从料筒 1 中推出, 进入同步带 1光电传感器 1 , 检测有信号 , 同步 带电机 ( 步进 电机

水平无杆气缸2 一

该 系统分 为 3个 部 分 : 是 由 2条 由步 进 电机 驱 一 动 的齿形 输送 同步带 , 完成 零件精 确输 送定 位 ; 二是 具

有 2个 自由度 的搬运 机 械手 , 实现 零 件 在 2个 同步 输

皮带输送机电气控制系统的课程设计(含CAD图)

皮带输送机电气控制系统的设计一、设计目的通过对电气控制系统的设计,掌握电气控制系统设计的一般方法,能够设计出满足控制要求的电气原理图,能够设计电器元件布置图、接线图和控制箱,并能够根据负载选择主要电器元件的型号,具有电气控制系统工程设计的初步功能。

二、控制要求皮带输送机由三条皮带组成并由电动机控制。

1#、2#、3#皮带顺序运行。

电动机功率各3KW,其控制要求如下:1、按下系统启动按钮→1#电动机启动→延时2秒→2#电动机启动→延时5秒→3#电动机启动2、按下停机按钮→延时10秒→3#电动机停止→延时10秒→2#电动机停止→延时10秒→1#电动机停止3、1#电动机过载时,1#、2#、3#电动机全停,2#电动机过载时,2#、3#电动机停止,3#电动机停止时,顺序停机,并设有紧急停车按钮4、具有手动、自动工作方式5、各种指示及报警三、设计内容及要求根据控制要求,采用PLC为中心控制单元,设计出其控制系统的原理图(主电路和控制电路)、元件布置土、接线图以及元件明细表。

所完成的图纸资料包括:1、电气原理图:主电路、控制电路、梯形图、指令系统2、电气箱面板布置图,电气箱内部布置图3、接线图4、元件明细表5、控制箱尺寸6、系统工作原理说明及操作使用说明四、系统总体设计1、主电路的设计主电路线路如图1所示,图中的M1、M2、M3为输送带电动机,三台电动机都采用直接启动方式,各台电动机分别使用一个接触器控制,各电动机分别由FR1、FR2、FR3提供过载保护,各自通过自锁实现失压保护。

2、PLC的选择及I/O分配根据给定的控制要求,可统计出现场输入信号共14个,输出信号共8个,故选用OMRON C系列C28P,此型号具有16点输入和12点输出,满足要求。

(I/O分配如表2所示)。

3、PLC外部接线图的设计PLC根据表2的I/O分配关系和C28P的端子跑列位置进行相应的接线,PLC系统外部接线图在图1中,图中各接触器采用220V电源,信号指示及报警指示灯与接触器共用220V电源。

货物堆垛PLC控制系统设计

摘要摘要随着国民经济的飞速发展,全自动的现代生产物流系统在各行各业中得到越来越广泛的应用。

货物堆垛系统是现代物流系统的重要组成部分,是一个将零散的单件箱体集中在一起的码垛系统,由托盘供给器机构、托盘传送机构、货物提升机构、货物推进机构、货物传送机构及其他辅助设备组成。

整个控制系统以西门子S7-200系列PLC作为核心控制元件,控制各电动机及其他辅助器设备的运动完成货物的接受、堆垛、传送工作。

由变频器控制的交流异步电动机控制货物传送带的运行;直流电动机带动各工作部件完成码放工作。

另外,为了保证整个控制系统运行的稳定性和可靠性,我们还采用了限位开关对其进行限位保护。

本文首先对该课题的可行性及课题实现的现实意义进行了介绍;其次对该系统的硬件组成、结构、原理进行了阐述和分析;再次对本控制系统的核心——软件进行了编写;最后对设计本课题所学到的知识和结论进行归纳和总结。

关键字:货物堆垛可编程控制器(PLC)定位自动控制IABSTRACTAbstractWith the rapid development of the national economy, fully automated modern production and logistics systems are widely applied in all walksof life. Goods stacking system is an important part of modern logistics system. It is used to scattered single piece box stacking system together. And it is consist by the tray supply mechanism,tray transport mechanism,goods lifting mechanism,goods promoting mechanism,goods transport mechanism and other auxiliary equipment.In this system we use the PLC of Siemens S7-200 as the whole control system and a dedicated keyboard as a man-machine interface unit to control the movement of the motor and other ancillary equipment which will complete the job of cargo's acceptance, stacking and transfer. The AC induction motor controlled by inverter will control the operation of the cargo conveyor. The DC motor will drive the various components to complete the laying work. In addition, in order to ensure the stability and reliability of the entire control system, we also adopted limit switchesto protect the system.Firstly, the subject introduce the feasibility and the practical significance; followed by the elaborate and analysis of the hardware systems’ composition, structure, principle, then to write the core of this control system--the software; at last, to sum up the knowledge and conclusions in this topic.Keywords: Goods stacking system Programmable logic controller (PLC) Locate Automatic controlII目录摘要 (I)Abstract ............................................................................................................................................ I I 目录 (III)第一章绪论 (5)1.1本课题设计背景 (5)1.2本课题设计的内容 (6)1.3课题的目的与要求 (6)第二章系统总体设计 (7)2.1货物堆垛的概述 (7)2.2采用PLC控制货物堆垛的优点 (7)2.3货物堆垛PLC控制系统设计的基本步骤 (8)2.4系统控制方案 (10)第三章货物堆垛PLC控制系统硬件的选择 (12)3.1 可编程逻辑控制器(PLC)选型 (12)3.1.1 PLC概述 (12)3.1.2 PLC的选型 (13)3.2 PLC输入/输出设备 (16)3.2.1 直流电动机选择 (16)3.2.2 三相异步电动机的选择 (17)3.2.3 传感器选择 (18)3.2.4继电器的选择 (19)第四章电动机控制 (20)4.1传送带变频调速部分 (20)4.1.1变频调速的原理 (20)4.1.2变频器的基本原理 (21)4.1.3变频器的选择 (21)4.1.4西门子MM420变频器简介 (22)4.1.5变频调速系统设计 (23)4.2 直流电动机的迅速停车 (28)第五章货物堆垛PLC控制系统的硬件连接 (31)5.1 货物堆垛PLC控制系统I/O分配 (31)5.2 货物堆垛PLC控制系统的硬件连接 (32)第六章货物堆垛PLC控制系统分步程序设计 (33)6.1 系统复位 (35)6.2 货物传送 (38)6.3 堆垛 (39)总结 (46)III参考文献 (47)致谢 (48)IV第一章绪论1.1本课题设计背景产物流作业系统是生产制造各个环节组成有机整体的纽带,可完成货物的装箱、搬运、分类、堆垛、仓储等过程。

生产流水线电气控制系统设计毕业

技大学本科毕业设计(论文)学院电子信息学院专业电气工程及其自动化学生姓名班级学号指导教师二零年六月技大学本科毕业论文基于PLC的生产流水线电气控制系统设计The Design of The Electrical Control System of Production LinesBased on PLC科技大学毕业设计(论文)任务书学院名称:电子信息学院专业:电气工程及其自动化学生姓名:学号:指导教师:职称:摘要生产流水线是在一定的线路上连续输送货物搬运机械,又称输送线或者输送机。

可编程逻辑控制器(PLC),一种数字运算操作的电子系统,专为在工业环境应用而设计的,被誉为当代工业自动化的主要支柱之一。

随着科学技术的发展,以PLC作为基本控制单元的电气控制系统在现代化自动生产流水线及管理中优越性越来越明显。

本课题主要是研究利用西门子S7-200 PLC配合西门子MICROMASTER VECTOR变频器、电机等设备实现生产流水线某一部分控制电机的正向、反向以及多段调速运行,使其具备启停、调试、单选等功能。

PLC使用方便、编程简单、现场调试容易、环境要求低、抗干扰能力和可靠性能力强,结合以上特点,本课题采用软件与硬件相结合的方法,采用相对优越的设计思路,探求PLC、变频器、电机之间的控制关系,通过仿真实现以及硬件调试验证了可靠性。

关键词:PLC;变频器;多段调速;自动化;流水线AbstractThe production line is, in a certain line continuously transporting goods and handling machinery, also known as the conveying line or conveyor. Programmable logic controller (PLC), a digital electronic computers operating system, designed for applications in industrial environments , known as one of the main pillars of contemporary industrial automation. With the development of science and technology, as the basic control unit to the PLC electrical control system in modern production lines and management superiority is increasingly evident. The main subject of study with Siemens S7-200 PLC, the Siemens MICROMASTER VECTOR drive, motor and other equipment to achieve a certain part of the production line control motor forward, reverse, and multi-speed run, it has to start and stop,debugging, radio and other functions. PLC easy to use, simple to program, easy on-site commissioning, low environmental requirements, and strong anti-interference ability and reliability capabilities, combined with the above characteristics, the subject using a combination of software and hardware, the use of relatively superior design ideas, and explore the control relationship between PLC, frequency conversion and motor. It has been verified the reliability through simulation and hardware debug.Keywords: PLC; converter; multi-stage speed; automation; pipeline目录第一章绪论 (1)1.1 研究背景 (1)1.2 研究目的及意义 (1)1.3 本文的主要内容 (2)第二章生产流水线电气控制系统设计 (3)2.1 生产流水线简介 (3)2.2 设计目标 (4)2.3 设计思路及实现 (4)第三章控制系统的硬件设计 (6)3.1 西门子S7-200 PLC (6)3.1.1 PLC的组成及工作原理 (6)3.1.2 S7-200 PLC简介 (9)3.1.3 I/O地址分配 (10)3.1.4 S7-200 PLC接线图 (11)3.2 西门子MICROMASTER VECTOR变频器 (12)3.2.1 变频器的工作原理 (12)3.2.2 变频调速 (12)3.2.3 MMV变频器简介 (13)3.2.4 参数设置 (14)3.2.5 多段速控制 (14)3.2.6 变频器接线图 (15)第四章控制系统的软件设计 (17)4.1 PLC编程 (17)4.2 编程软件简介 (18)4.3 顺序控制继电器(SCR)指令 (19)4.4 程序设计 (20)4.5 仿真结果 (26)4.6 结论 (32)结语 (33)致谢 (34)参考文献 (35)第一章绪论1.1 研究背景在可编程逻辑控制器(PLC)问世之前,继电器在工业控制领域中占主导地位,继电器控制系统有体积大、功耗多、可靠性差等十分明显的缺点,尤其当生产工艺发生变化时,就必须重新设计与安装,会造成时间和资金的严重浪费。

基于S7-1200PLC的带式输送机自动控制系统设计

基于S7-1200PLC的带式输送机自动控制系统设计摘要:输送带在带式输送机中作为牵引及承载构件得到了广泛地应用,通过输送带的移动来实现的,实现高效输送物料的连续输送设备。

在现代工业不断发展,自动化水平不断提高的背景下,人们对生产过程的监控有了更多的需求。

S7-1200是西门子公司最新推出的一款可编程逻辑控制器(PLC),旨在满足各类用户对自动化控制任务的高精度和简单要求。

阐述带式输送机的工业应用及其发展趋势。

以西门子S7-1200PLC为例,搭建了保证带式输送机稳定工作的高效电气控制系统。

实际工程应用结果表明,本系统实现带式输送机自动控制,对带式输送机系统设备进行监测。

关键词:带式输送机;自动控制;S7-1200PLC引言带式输送机是一种广泛应用的运输设备,利用S7-1200PLC对带式输送机的智能控制系统进行设计。

本系统将PLC控制箱,视频监控等设备配置于带式输送机头部,对带式输送机作业过程中各项数据信息进行实时采集,及时发现作业过程中出现的问题并对故障进行检测和报警处理,还利用变频调速技术根据料流情况对带式输送机作业速度进行合理控制,从而有效减少能源消耗,使带式输送机实现无人值班,将蹲岗变成巡岗。

1系统控制要求通过西门子WinCC组态软件对现场输送机运行情况进行实时反馈,并与多种传感保护装置相配合最终组成带式输送机高效电气控制系统。

在现代工业不断发展,自动化水平不断提高的背景下,人们对生产过程的监控有了更多的需求。

该系统能够实时监测输送带跑偏检测设备,打滑检测设备,纵向撕裂防护设备,溜槽堵塞防护设备,料流检测设备,双向拉绳开关故障信号等,并通过控制驱动电机的起动,保护及停止等动作来实现自动化控制。

设计时充分考虑到可能存在的种种问题及解决办法,做到更完善、可靠。

现将具体条件限定如下。

(1)本实用新型提供一种输送带偏移检测设备。

如果皮带没有按规定时间纠偏至合适位置,表明输送带已经发生一定偏移。

带式输送机自动控制系统的设计

可 以 有 效 降 低 企 业 的 带式 输送机在 1 8 6 8 年 出 现 于英 国 , 后 管 理 维 护 方 便 、 通 用性 强 等 优 点 , 可 用于 水 能 进 一 步 节 能 降 耗 ,

来 受 到 机 械 制造 、 电机 、 化 工 和 冶金 工业 技 平 运 输 或 倾 斜 运 输 , 广泛地 应用在冶金 、 交通、 水 电、 化工、 建 材、 轻工、 食品、 术 进 步 的影 响 , 经 过 不 断 改 进 和 完善 , 逐 步 煤炭 、 生产成本, 提 高总体 经济 效 益 。

带 式 输 送 机 的关 键 技 术 及其 主 要 元 部 件 进 2 带 式 输送 机 的 组 成与 工作 过 程 行了 理 论研 究和 产 品 开发 , 研 制 成 功了多种

托辊 、 张 紧 监 控 系统 等 部 分 组 成 , 如 图1 所示 。 系 统 配 软 起 动 和 制 动 装 置 以 及 以P L C 为 核 心 的 控 及 紧套 其 上 的 闭合 输 送 带机 架 、 台 高 压柜 ( 配 置智 能 综 合 保 护 装 置 ) 和 装置、 传 带 式 输 送 机 动 装 置等 组 成 。 驱动 滚 置 5 制系 统 。 台低压柜, 提 供 与高 压 柜 通 信 的 RS 一 4 8 5 筒 由电动 机 通 过 减 速 器驱 动 , 输 送 带 依 靠 l

物 料 由喂 料 端 喂 入 , 落在 转 动 温 度 、 打滑 、 张力等的检测 , 同 时在 关 键 位 式运输物 料的机械 , 又 称 连 续 输 送 机 或 皮 有 利 于拖 动 。

带运输机, 可 以将 物 料 在一 定 的输 送 线 上 ,

当输 送 能 力 和运 距较 大 时, 可 PL c 控 制 系统 实 现 对 每 条 皮 带 的 自 动 操 作 从 最 初 的 供 料 点 到 最 终 的卸 料点 间 形 成一 卸料 端 卸 出 。 根 据 输 送 工 及 故 障 检 测 与 报警 等功 能 , 与 传 感 器、 高 压 种物 料的输送流程 , 既 可 以 进 行碎 散 物 料 配 中 间驱 动 装 置 来 满 足 要 求 。 可以单机 输送, 也可 多机 组 合 成 柜 采 用现 场 总 线通 信 , 与监 控 系统 采 用工业 的输送, 也 可 以进 行 成件 物 品 的输 送 。 除进 艺 的要 求 , 目前 的 以 太 网进 行 通信 。 系统 功 能 主要 包 括 以下几 行 纯粹 的物料输 送外 , 还 可 以与 各 工业 企 水平或 倾 斜 的运 输 系统 来 输 送物 料 。 业 生 产 流 程 中 的 工 艺 过 程 的 要 求 相 配合 ,

输送线设计(1)

无锡科技职业学院毕业设计(论文)任务书设计题目输送线设计学生姓名院别中德机电专业班级起止日期指导教师发任务书日期2012年09月20日1.毕业设计(论文)的内容和要求(含技术要求、图表要求等):输送线设计本课题是设计一个用于传送轻型零件平动到指定位置的输送线装置。

在自动化生产线上广泛应用输送线传送物料,再配合机械手装卸零件,以实现生产自动化。

主要设计内容是输送线的机械结构设计、电气控制系统设计。

技术参数:技术参数:1、零件外形尺寸:φ30×302、送输带机架外形(长×宽×高:~650×130×160)3、输送带速度:~10cm/s(可调)要求:1、总体方案的设计说明2、主要参数计算及主要元器件选择说明3、用三维软件绘制输送带机械结构图4、控制要求设计说明5、电气控制原理图、控制程序、元器件明细表6、进行系统调试,实现输送线的控制要求2.毕业设计(论文)应完成的技术文件:○1论文(8000字以上),包含设计方案、控制方案、控制程序;○2翻译与本专业相关的英文资料一篇(英文原文约5000单词)以上技术文件电子稿一份,打印稿一份3.主要参考文献:叶修梓,陈超祥.SolidWorks2008高级装配[M].北京:机械工业出版社陈浩.图解西门子LOGO!应用技术[M].北京:中国电力出版社张成久.机械设计基础[M].北京:机械工业出版社吕景泉.自动化生产线安装与调试[M]. 北京:中国铁道出版社4.毕业设计(论文)进度安排:5.毕业设计辅导记录。

---皮带输送机电气控制系统设计与调试课设报告

7 皮带机输送控制系统(设计人员:)7.1设计目的(1)通过本设计,使学生掌握传统继电器-接触器控制电路与PLC的结合方法,从较高的层次对电气控制系统有系统的初步的认识。

(2)通过本设计,使学生初步掌握港口现场皮带传输系统的控制原理和方法。

7.2 设备概述及技术数据(1) 皮带机输送系统概述如图所示为某皮带机输送系统,物料经给料机、1#、2#皮带,然后根据挡板位置UP/DOWN,分别由3#、4#皮带流向1#、2#仓,现场和中控室设有急停按钮,当发生故障时按下,可使全线停机。

在中控室可对皮带系统进行手动和自动操作。

自动操作时,挡板在UP位置时,为1#流程;挡板在DOWN位置时,为2#流程。

(2) 技术数据供电电压:AC380V皮带电机 M1~M4:笼型异步电机,380V,30KW给料机电机 M5:380V,10KW挡板电机:380V,10KW7.3 设计要求(1) 控制要求a) 能够实现两个流程的自动控制。

b) 能够实现单机手动控制。

c) 上下游设备间要有互锁,保证设备顺序启动和停止。

d) 现场和中控室要有急停开关,以便发生故障时紧急停机。

e) 设有必要的电气保护(短路、过流、热保护)。

(2) 设计内容:a) 绘制电气控制原理图,包括主电路和控制电路,列出元件目录表。

b) 进行,列出I/O分配分配表。

c) 画出外部接线图。

e) 画出控制程序流程框图。

f) 设计控制程序(梯形图)。

目录一、设计目的···················二、设计任务书···················三、设计方案····················四、程序调试····················五、元器件的选择··················六、元件明细表···················七、控制柜的设计··················八、使用说明书···················九、总结······················十、参考文献····················十一、附录·····················一、设计目的通过对电气控制系统的设计,掌握电气控制系统设计的一般方法,能够设计出满足控制要求的电气原理图,安装布置图、接线图和控制箱的设计,并进行模拟调试。

基于PLC的运料传送带的控制系统设计

基于PLC的运料传送带的控制系统设计摘要针对中小型皮带运输机的控制系统采用继电器控制,致使生产效率低,生产成本高,企业的竞争能力差,本文利用三菱FX2N系列PLC控制皮带输煤机,有手动控制和自动控制两种控制方式,实现了软件与硬件相结合的控制方法,是皮带运输机自动化控制系统改善和提高的一条有效途径,用四条皮带运输机的传送系统,分别用四台电动机带动,具有较高的应用推广价值。

该系统用可编程序控制器(PLC)作为控制核心,结合电动装置、称重传感技术的自动运输。

在软件设计中,给出了程序流程图,并设计出梯形图程序,出现故障时可及时发出警报信息。

此外,研究了MCGS在皮带运输机控制系统中的应用。

利用组态软件MCGS设计了皮带运输机控制系统监控界面,进而为维修和故障诊断提供了多方面的可能性,充分提高了系统的工作效率。

关键词:三菱PLC,皮带输送机,自动化AbstractAccording to the control system of small and medium sized belt conveyor with relay control, resulting in low production efficiency, high production cost, the enterprise competition ability, this paper makes use of the MITSUBISHI FX2N series PLC control of belt conveyer, a manual control and automatic control two control mode, control method realizes the combination of software and hardware, is a belt conveyor an effective way to improve the automation control system, transmission system with four belt conveyer, respectively with four motor drive, has a higher application value. The system uses programmable logic controller (PLC) as the control core, and combines pneumatic technology, sensing technology and position control technology to control the automatic transportation of products on-site. In the software design, the program flow chart is given, and the ladder diagram program is designed. When the failure occurs, the alarm information can be sent out in time. In addition, the application of MCGS in the control system of belt conveyer is studied. The monitoring interface of belt conveyor control system is designed by using configuration software MCGS, which provides many possibilities for maintenance and fault diagnosis, and improves the working efficiency of the system.Key words: MITSUBISHI PLC, belt conveyor, automation目录1 总体方案设计 (1)1.1皮带运输机的结构 (1)1.2运输机的工作流程 (2)1.2.1 启动 (2)1.2.2 停止 (3)1.3系统的设计内容 (3)2 皮带运输机装置控制系统的硬件设计 (4)2.1可编程控制器(PLC)的选型 (4)2.2传感器的选择 (5)2.3电机选择 (5)2.4通信接口 (5)2.5触摸屏 (6)2.6中间继电器 (6)2.7热继电器 (6)2.8接触器 (7)3 皮带运输机软件以及调试设计 (7)3.1运输机软件的流程图框架 (7)3.2电机正反转程序设计 (8)3.3运行和调试 (11)3.4组态MCGS界面运行的设计 (11)3.4.1MCGS的简介 (11)3.4.2 建立MCGS组态画面 (11)结论 (17)致谢 (18)参考文献 (19)附录一PLC接线图 (20)附录二梯形图程序 (21)附录三输入/输出分配表 (30)本论文以矿用皮带机电气控制系统为研究对象,针对现有煤矿的需要,进行基于PLC的矿用皮带机电气控制系统的设计,使其达到高效率、高节能,高自动化的水平。

基于PLC和气动技术的自动输送系统设计

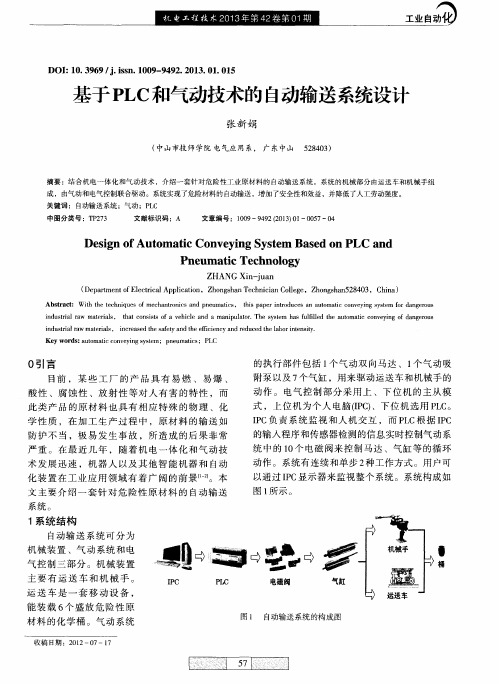

式 ,上 位 机 为 个 人 电脑 ( I P C ) 、下 位 机 选 用 P L C 。 I P C负 责 系 统 监 视 和 人 机 交 互 ,而 P L C根 据 I P C

防护 不 当 ,极 易发 生事 故 ,所造 成 的后果 非常

严 重 。在 最 近 几 年 , 随 着 机 电 一 体 化 和 气 动 技 术 发 展 迅 速 ,机 器 人 以及 其 他 智 能 机 器 和 自动

皮带运输机PLC电气控制系统设计毕业论文

成教毕业论文(设计)题目:皮带运输机PLC电气控制系统设计院系:机电学院专业:电气工程及自动化班级:13电气2班考生姓名:管昱晨准考证号:054513462428指导老师:高育芳附件一:苏州大学成教毕业设计(论文)任务书2、类别是指毕业论文或毕业设计,类型指应用型、理论研究型和其他;3、在指导老师的指导下由学生填写。

皮带运输机PLC电气控制系统设计摘要:随着技术的不断发展与应用,近来单片机的发展十分迅速,一个以微机为主的新技术革命浪潮正蓬勃兴起。

皮带运输机是一种有牵引件的连续运输设备, 主要用来输送破碎后的物料,根据输送工艺要求,可单台输送,也可多台组成或与其它输送设备组成水平或倾斜的输送系统。

带式输送机越来越显示出它的集约化、自动化、连续化、高速化等突出的优势。

主要用来运成件或散件的货物,广泛的应用于工业生产中。

传统的皮带运输机调速系统大部分是人工手动或半自动的,应用在皮带运输机上的直流电机存在动态性能差、故障率高、维护困难等缺点。

针对中小型皮带运输机的控制系统采用继电器控制,存在可靠性差、劳动强度大、生产效率低的问题,开发一种基于PLC的皮带运输机控制装置。

本控制系统选用CPM2A系列PLC作为控制器。

在硬件电路设计中,完成PLC选型及外部低压电器的选用,设计了硬件接线图,提出了接线要求,使之具有控制和保护作用。

PLC是一种专门在工业环境下应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

下面就简单介绍一下利用PLC的特点而进行PLC控制皮带运输机的可编程设计的思路及其设计过程。

关键词: PLC 皮带运输机系统调试第一章引言PLC(Programmable Logic Controller),可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。

基于PLC的小型立体仓库电气控制系统设计

机械工程学院毕业设计(论文)题目:基于PLC的小型立体仓库电气控制系统设计专业:机械设计制造及其自动化班级:114姓名:张玉学号:1666110431指导教师:张海涛日期:2015-5摘要:随着国民经济的快速发展,自动化立体仓库必然会被更广泛地应用于各行各业。

自动化立体仓库是现代物流系统的一个重要组成部分,是一个多囤货仓库系统的开销,通过自动控制和管理系统,高位货架,堆垛机,自动存储,自动出库,计算机管理控制系统和其他辅助设备。

仓库模型控制系统是基于对自动化仓库的操作和设计的基本原则。

在整个控制系统,以三菱FX2N系列PLC 为核心控制元件,专用键盘作为人机接口装置,用于控制步进电机来驱动一个仓库有三个运动自由度的由高强度钢轨三维模型。

在根据地址码每转的步进电机输出脉冲应当通过键盘的每个位置,由PLC的键盘命令扫描和位置的相应数量的,当PLC接收从键盘输入的命令,则输出数的脉冲对应于该位置,之后驱动步进电机驱动按设定的方向转动一定的角度,进而控制传动部件丝杠旋转进行准确的定位,以完成货物的存取功能。

另外,为了保证整个控制系统运行的稳定性和可靠性,我们还采用了限位开关对其进行限位保护。

本文首先对该课题的可行性及课题实现的现实意义和价值进行了介绍;其次对该系统的硬件组成、结构、原理进行了阐述和分析;再次对本控制系统的核心——软件进行了编写,论文中即有梯形图又有相应的语句表;最后对设计本课题所学到的知识和结论进行归纳和总结,并对本论文有待完善的地方进行扼要的说明。

关键字:立体仓库、可编程控制器、步进电机、物流管理目录基于PLC的小型立体仓库电气控制系统设计3引言31概况及现状分析41.1概况41.2现状分析52系统控制方案的设计52.1自动化立体仓库的概述52.2系统设计的基本步骤52.3仓库货架的设计62.3操作面板的设计62.4仓储机械设备的设计63系统硬件设计73.1可编程控制器的选型73.1.1 PLC概述73.1.2 PLC的选型83.1.3 PLC输入输出I/O口分配83.2步进电机的选择103.2.1步进电机的原理103.2.2步进电动机的选择113.3步进电机驱动器的选择113.4传感器的选择123.5微动开关的选择133.6主电路电气原理图133.7电气原理图的设计143.8元器件目录清单144系统控制软件设计154.1PLC梯形图概述154.2 三菱编程软件的特点164.3系统流程图164.4梯形图的设计17结论18基于PLC的小型立体仓库电气控制系统设计引言可编程控制器(Programmable Logic Controller),简称PLC。

自动化输送系统

自动化输送系统自动化输送系统是一种用于物料运输和分配的高效、智能化的系统。

该系统利用先进的技术和设备,可以实现物料的自动化运输、分拣和储存,提高生产效率和物流效率,降低人力成本和错误率。

一、系统概述自动化输送系统由输送线、输送机、输送带、机械臂等组成,通过电气控制系统和计算机控制系统实现对物料的自动化运输和分配。

系统可以根据生产计划和物料需求,自动调度和分配物料,实现物料的快速、准确地运输到指定位置。

二、系统特点1. 高效性:自动化输送系统可以实现物料的快速运输和分配,大大提高生产效率和物流效率。

2. 精确性:系统通过计算机控制和传感器技术,可以实现对物料的精确定位和分配,减少人为操作的误差。

3. 灵活性:系统可以根据生产计划和物料需求进行灵活调度和分配,适应不同的生产需求和物料类型。

4. 可靠性:系统采用先进的设备和技术,具有良好的稳定性和可靠性,能够长时间稳定运行。

5. 安全性:系统设有安全保护装置和报警系统,确保操作人员和设备的安全。

三、系统组成1. 输送线:用于物料的输送和分配,可以根据需求设置不同的输送速度和输送线路。

2. 输送机:用于大批量物料的快速输送,可以实现物料的自动装载和卸载。

3. 输送带:用于小型物料的输送和分拣,可以根据物料类型和尺寸进行调整。

4. 机械臂:用于对物料进行抓取、放置和堆垛,具有高度灵活性和精确性。

5. 电气控制系统:用于控制输送系统的运行和调度,包括电气设备和传感器。

6. 计算机控制系统:用于对输送系统进行智能化管理和调度,可以实现自动化运行和优化调度。

四、系统工作流程1. 接收任务:系统根据生产计划和物料需求,接收任务并进行任务分配。

2. 物料装载:系统根据任务要求,将物料装载到输送线、输送机或输送带上。

3. 运输分拣:系统根据任务要求,将物料运输到指定位置,并进行分拣和堆垛。

4. 任务完成:系统根据任务完成情况,向上位系统发送任务完成信号,并进行下一轮任务的接收和分配。

机场行李系统输送线PLC硬件和程序设计

采用这种设计后,Profibus-DP 总线由总控制柜布线到每一个 分控柜,系统共采用四个分控柜,每个分控柜内安装两个 DP / ASI Link 模块,再对分控柜到现场电机控制盒或 I / O 控制站之间进行 ASI 总线布线,不仅避免了硬接线带来的布线工作量大、维护困 难等问题,还节约了 Profibus-DP 总线资源,使系统具有良好的可 扩展性[4]。

图 1 网络拓扑结构图

3. 1 管理层

本系统中,PLC 与 上 位 机 之 间 采 用 工 业 以 太 网 结 构,符 合 IEEE802. 3 标准,采用标准化数据通讯协议 ISO - ON - TCP 协 议,通讯速率 100 Mbit / s。[2]

3. 2 现场层

考虑到现场设备分布比较分散,外部设备种类比较复杂,采 用导线进行硬链接会产生工作量大、成本高、可扩展性差等问题, 因此,设计采用 开 放 的、标 准 化 的 现 场 总 线 来 完 成 设 备 的 集 成。 自 PLC 以下采用两层总线结构,PLC 与现场设备、外部第三方提 供设备之间的数据交换采用 Profibus - DP 网络,以可靠、快速地 完成控制层与现场层的集成。

4. 2 输送机逻辑控制

FB23 是实现输送机基本逻辑控制的功能块,涵盖了各类输 送机的控制,是程序中的重点。根据功能分为几类,当输送机需 要什么功能,就调用相应的功能块。主要的块有 FB150,控制具 有一个传感器的普通输送机; FB152,控制具有二个传感器的普 通输送机; FB70,控制行李之间的间隔; FB172,控制从动输送机; FB173,控制主动输送机; FB169 是控制高速水平分流器的功能 块。从软件程序的结构上讲,FB23 功能的结构调用是根据所需 输送机的功能而进行调用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录引言 (1)1 课程设计任务说明 (1)1.1 课题简介 (1)1.2 课程设计的目的 (1)2 课程设计任务分析 (2)2.1 设备机构组成分析 (2)2.2 设备工作过程分析 (2)3 控制方案设计 (4)3.1 任务分析 (6)3.2 设计主电路 (7)3.3 PLC选型设计 (8)3.4 I/O分配表 (9)3.5 I/O端子接线图 (11)4 控制流程分析 (11)4.1 流程图 (12)4.2 梯形图 (13)4.3 指令表 (14)5 课程设计总结 (15)6 参考文献 (16)引言可编程序控制器是近年来发展极为迅速的新型工业控制装置。

它将计算机控制技术、自动控制技术和通信技术融为一体,专门为工业环境而设计,已广泛应用于机械制造、冶金、化工、轻工、电力、建筑、交通等行业。

1课程设计任务说明1.1课题简介自动化生产过程中,物品输送系统是连接各个生产单元的关键设备,系统通常由传送带机构、物品移动机构和物品输送小车等组成。

传送带一般采用电动机驱动,物品移动机构可以采用电动机驱动,页可以采用液压系统驱动,运送小车为电动机驱动。

1.2课程设计的目的《机电传动控制》课程设计为该课程的爱你环节,在本课程设计的过程中,通过课程设计实践环节巩固和加强《机电传动控制》课程所学的知识,掌握课程知识实际应用的能力。

学会运用机电传动控制的原理和分析问题、解决问题的方法。

同时在设计过程中,综合已学的知识,完成简单完整的控制系统设计,以增加控制系统设计能力;并在联机程序调试过程中,增加实际操作能力。

2课程设计任务分析2.1设备机构组成分析本题目针对上图所示运送系统设备设计相应的电气控制系统。

图示输送系统有成直角分布的2条传送带、附属带的物品移动机构和1辆物品运送小车组成。

物品运送系统将位于传送带1始端的物品送至尾端,然后通过物品移动机构将物品移送到传送带2始端,传送带2传送物品到带尾端,并通过物品移动机构将物品推入运送小车,运送小车运送物品到其他指定地点。

系统中传送带和运送小车由电动机驱动,物品移动机构采用液压系统驱动,通过行程开关检测各个运动部件是否到达预定位置。

系统设备结构及运动部件工作循环如图3-1所示。

图3-1输送系统设备机构及运动部件工作循环图2.2设备工作过程分析物品运送系统的工作过程如图3-2所示,当传送带1始端由工件时启动自动输送过程。

经过输送带1到达尾端,在检测工件停靠到位的情况下,移动机构工件入输送带2始端。

在测工件停靠到位的情况下,输送带启动。

经过输送带2到达尾端,在检测小车停靠到位的情况下,移动机构推工件入小车,小车启动离开,卸空后返回,结束一次输送循环过程。

图3-2物品输送系统工作过程3 控制方案设计3.1任务分析物品运送系统控制要求(1)物品运送系统工作过程物品物品输送系统的工作过程如图3-2所示,当传送带1始端由工件时启动自动输送过程。

经过输送小车到达输送带2尾端,在检测小车停靠到位的情况下,推工件入小车,小车启动离开,卸空后返回,结束一次输送循环过程。

(2)物品输送系统的控制要求物品输送系统的控制要求是通过满足物品输送系统工作要求形成的,控制系统的功能必须满足物品的输送系统所有的工作要求。

物品输送系统的工作要求包含三个方面,工作方式要求、工作过程要求、安全稳定工作要求。

1)物品输送系统工作方式要求为保证物品输送系统能够处于正常工作,要求其具备两种工作方式:①整机全自动循环工作②运动部件能够点动向前调整,以及不在原位时能够快速复位2)物品运送系统自动工作过程要求物品输送系统工作过程是正常输送工件时整机全自动循环的工作过程,物品输送系统输送过程需要满足如下要求:①当输送带1始端检测有工件,其他位置无工件,停靠到位时,启动自动输送过程;②检测输送工件到达输送带2尾端,停止输送带1,1秒钟后,移动机构将工件推入输送带2;③检测输送带2始端有工件,输送带2启动输送工件;④检测输送工件到达输送带2尾端,在检测小车空车停靠到位的情况下,推工件入小车;⑤确认工件到达小车内,小车启动离开,卸空后返回到位,结束一次输送循环过程;3)物品输送系统控制元件配置与工作要求物品输送系统输送带电动机为1.2kw,小车电机为2.2kw,移动机构动作方向通过电磁阀控制。

自动循环工作时,所有工作状态切换由行程开关控制。

电器元件工作关系表如表3-1。

电器元件工作关系表如表3-14)物品输送系统安全稳定工作要求①具有运动部件间安全工作的联锁功能②具有位置保护功能(如极限位、越位、相对位置保护);③电气控制系统具有短路,电动机过载等保护功能;④具有应急操作功能;⑤具有照明、指示灯辅助功能。

任务分析阶段是设计的初步阶段,有此阶段通过对设备的工作要求分析、工作环境和条件分析、操作和安全要求分析、电气控制装置技术可行性和经济性分析,确定电气控制系统装置的技术性能、基本构建形式及主要技术参数。

(1)物品输送系统控制要求分析依据物品输送系统电气控制系统设计任务分析,确定设备条件个控制要求如下:1)电气控制系统的控制对象为自动循环运输零件的机械设备,采用电气---液压---机械组合的传动方式进行驱动和控制。

设备位于温带室内空间,工作环境较好,对控制系统无特殊要求;2)设备安装在生产线上,由车间低压电网供电,设备驱动电压380V,供电频率50赫兹;3)设备电气控制为普通开关量控制,要求自动完成零件运输过程,单个输送带或小车能够独立调整操作,同时设备具有电气保护及联锁保护等功能;4)设备驱动电动机由设计人员选定,设备配置有三台异步交流电动机,2台输送带电动机功率为1.2kw,小车电动机功率为2.2kw,电源要求交流电源电压380V,电动机无制动要求,电动机功率不大,可采用直接启动方式启动;液压系统使用电磁换向阀,阀电磁铁工作电压为直流24V;(2)物品输送系统控制要求分析结果可确定控制方案如下:1)物品输送系统控制采用开关量控制;2)基于设备自动工作的要求,选择PLC为主要控制器件构成控制系统,由于控制对象为单机设备,控制系统属于小型系统,因此选用三菱公司型号为FX2N的PLC产品;3)由于工作要求确定,控制系统可运行在2种模式下,即全自动工作循环和手动调整工作。

4)3台电动机均为直接启动控制,M1、M2单方向转动M3可正反转。

电动机无制动控制;5)电动机驱动电路三相电源供电,线电压380V;6)PLC主机工作电源为交流电源,电压220V,交流接触器线圈使用交流电源,电压220V;电磁阀的电磁铁使用24V直流电源,主令控制电器及行程开关等使用24V直流电源。

7)控制系统具有短路和过载保护功能,机床各运动部件之间具有联锁保护功能;8)使用信号灯显示机床工作状态。

3.2 设计主电路主电路设计见下图物品输送系统电气控制系统主要由两部分组成,即电动机驱动系统(主电路)和由PLC设备构成的控制部分,驱动系统通过交流接触器主触点控制电动机电路的接通与断开,采用熔断器和热继电器进行短路过载保护,同时通过控制变压器,提供满足系统工作以及PLC设备需要的电源电压,系统电路图如图3所示,系统使用电器元件明细表如表2所示。

表2电器元件明细表3.3PLC选型设计由设备条件和控制要求分析,物品输送系统信号分为输入信号和输出信号两大类,其中,输入信号又包括主令控制信号(按钮及选择开关信号)和传感器信号(现场设备检测信号),输出信号包括控制交流接触器工作线圈信号,控制电磁阀电磁铁的信号和各种照明及指示灯信号。

1)输入信号分析输送系统工作要求,物品输送系统有下列几类输入开关信号:①完成起、停控制的按钮开关信号,电器元件为:SB0、 SB1;②完成点动调整的开关按钮开关信号,电器元件为:SB2、SB3、SB4、SB5、SB6、SB7、SB8、SB9;③完成设备自动运行过程中获得设备状态信号的传感器信号,电器元件为:SQ1、SQ2、SQ3、SQ4、SQ5、SQ6、SQ7、SQ8、SQ9、SQ10 、SQ11。

2)输出信号分析输送系统工作要求,物品输送系统有如下几类输出驱动电器元件:①控制电动机电路接通与断开的交流接触器工作线圈,电器元件为:KM1、KM2、KM3、KM4;②控制移动机构液压系统的电磁阀电磁铁,电器元件为:YV1、YV2、YV3、YV4;③控制显示物品输送系统工作状态的指示灯,电器元件为:HL1、HL2、HL3。

因此,根据输入输出端口数选择FX2n-48MR-001型号。

3.4I/O分配表见附图3.5I/O端子接线图见附图主电路端子图4 控制流程分析使用SB3选择物品输送系统自动或手动(点动)调整工作,根据选择不同,进入不同的工作状态。

触发状态器S20进入自动工作状态,触发状态器S30进入手动调整工作状态。

使用SB4选择传送带2自动或手动(点动)调整工作。

行程开关SQ的触点,时间继电器触点T0、T1等信号为各状态器触发信号,实现相应工作状态的转换。

功能流程图4.2:梯形图梯形图4.3 指令表5 课程设计总结这次课程设计虽然只有短短的五天时间,也不知道是否我门设计的最终是否正确,整个过程感觉挺实在的,也许过程中有体验平时所学知识的应用,夹杂着一些我们自己的东西,在设计过程中,综合了已学知识,学会用几点传动控制技术解决一些小的问题,增强了系统设计能力:在调试过程中增强了实际操作能力。

在这次课程设计中,我们虽然设计出来了但是还是有一些问题遗留下来。

比如,PLC 应用软件的应用当然最重要的是PLC 的选择、接口如何接线除了简单的机械设计问题还可以在那些生活中常见的地方应用。

所有的这些问题都必须建立在我们对PLC 深刻理解和与之相关的软件的熟悉。

现在我们所了解的不过是皮毛,如管中窥豹只见一斑。

如果时间允许可以对步进指令进一步的了解,那是非常有用、简洁方便的程序语言。

能把复杂的问题简单化。

6 参考文献a)海心、赵华主编,机电传动控制。

高等教育出版社出版,2008年。

b)周军、海心,电气控制及PLC。

北京:机械工业出版社,2001,6。

c)海心、马银忠、刘树青主编,西门子PLC开发入门与典型实例。

人名邮电出版社,2009年1月。

d)宋伯生,PLC编程实用指南,北京:机械工业出版社,2007,2。

e)陈志新,宗学军,电器与PLC控制技术,北京:北京大学出版社,中国林业出版社,2006,8。

f)付家才,PLC实验与实践,北京:高等教育出版社,2006,5。

g)胡健,西门子S7-300PLC应用教程,北京:机械工业出版社,2007,3。

h)汪小澄、袁立宏、张世荣,可编程序控制器运动控制技术,北京:机械工业出版社,2006,1。

i)洪志育,例说PLC,北京:人民邮电出版社,2006,6。