立式压滤机半工业试验报告 - 副本

拉罗克斯全自动立式压滤机

Outotec- Larox® 过滤机技术

2011

奥图泰

奥图泰为以下工业设计、开发和提供可持续的技

术和服务方案:

•矿物与技术加工

•化工 •能源

从矿物到金属加工价 值链中的市场领先者

•水处理

© Outotec - All rights reserved

全球销售与服务网络

© Outotec - All rights reserved

Larox 方法 料浆

滤饼 简化工艺

压滤机界面

28

23/11/2011

© Outotec - All rights reserved

© Larox Corporation

PF 压滤机流程图

Drying Air Wash and flush water Air Air release tank Filtrate Pressing water station

滤布布置

滤布接缝探测器 接头

张紧辊 调偏辊

挤压辊 驱动辊

© Outotec - All rights reserved

脉冲辊 导辊刮刀

导辊

滤饼 滤布刮刀 在线滤布清洗

PF压滤机在全球精矿脱水的市场份额

25

23/11/2011

© Outotec - All rights reserved

PF 过滤步骤

Nickel镍矿

• Norilsk Petchanga, Russia • WMC Leinster, Australia • WMC Mt Keith, Australia • Voisey’s Bay, Canada

Zinc & Lead铅锌矿

• Broken Hill, Australia • Elura, Australia • McArthur River, Australia • Pilara, Australia • HZL Rampura Agucha, India • Francisco Madeira, Mexico • Sabinas, Mexico

立式压滤机在黄金氰化生产中的应用研究

作者简介: 朱建鹏( 90 ) , 1 7一 男 山东青 岛人 , 丁程师 , 事难浸高铜 、 从 高铅 、 高锌金精矿选冶研 究及难选铁矿石的研究 . l 0 9 2 . r z z 0 @1月 ( )

洗 涤率 化验结 果记 录如 下 。 第 一次 实验 : 经过 过滤一 压榨 一洗 涤 一 吹风 的 1. k , 着洗水 量 的 增加 , 36 g 随 滤液 含铜量 见 表 3 经 。 过计算 , 涤率为 9 .%。 洗 95

据 。为 测定 不 同T艺 条件 对立式 压 滤机滤 饼 水分 的

影响, 需进 行 多次实 验 ( 1 。 表 )

表 1 不 同 工 艺条 件 对 立 式 压滤 机 滤 饼 水 分 的影 响

工 艺过 程 化 验项 目

() 4 结构 紧凑 。由于是 四柱 立式 装置 , 备 占地 设

表 3 第 一次 实验 的滤 液 含 铜 量

洗 涤 水 量/ m[ 铜 含 量/ g L m ・

从 四次 试 验来 看 ,滤饼 的含水 量控 制在 1 %以 5 下 , 涤效 果 也 很 明显 , 是从 滤 饼 的 含 铜量 分 析 , 洗 但

次压 榨 和吹风 干燥 等工 艺功 能 , 主要技 术参 数 : 过滤

面积 为 031 ,压 榨 压力 为 25MP ,吹风 压 力 08 .T I . a .

人料一压榨一洗涤一 压榨一干燥

收 稿 日期 :0 0 0 — 5 修 订 日期 :0 0 0 — 5 2 1— 9 1 ; 2 1— 9 2.

涤 、二 次挤 压 和风干 卸饼 6个 程序 全部 采用 全 自动 控 制 , 续工 作 , 连 同面积产 能是 板框式 的 6 以上 。 倍

() 2 滤饼含 水率低 。 由于最大 挤压力 达 1 a . MP , 6

压滤机产品质量检测报告

整机滤室的密封性

压滤机整机滤室应严密,以1.25倍过滤压力做水压试验,并在该压力下保持5min,压紧面处应无喷射现象。

6

各主要零部件结构强度

以1.25倍的压紧压力压紧5min,压滤机各受力零部件应无裂纹和明显变形。

7

液压压紧装置的密封性

对液压压紧装置应以1.25倍的压紧压力进行密封性试验,在20 min内的压力降应不大于试验压力的10%

8

电气控制要求

1.压滤机电器控制装置应符合GB/T4064和GB5226.1的有关规定

2.对于全自动压滤机,应设置安全措施,如:急(暂)停装置等

9

滤板跑偏量

压滤机相邻滤板错位尺寸应不大于3㎜,整机滤板最大错位尺寸应不大于10㎜

10ቤተ መጻሕፍቲ ባይዱ

控制装置和执行机构的可靠性

压滤机的控制系统和各执行机构工作应灵活、可靠,逐块拉开<500㎡要求无故障循环操作次数≥10次

压滤机质量检测报告

产品名称

型号

配板数量

额定压力

本批数量

报检日期

批号

---

----

检验日期

序号

检验项目

技术要求

单位

检次结果

结果判定

常规

1

外观质量

1.产品外观不应有凹陷、粗糙

不平和其它损伤等明显缺陷

2.涂装表面质量应符合JB/T7217

2

外形尺寸

3

重量

4

滤板间隙量

滤板≥1000㎜.×1000㎜,经额定压紧力压紧后不大于0.35㎜

11

噪声

自动压滤机空运转时的噪声应不大于90dB

12

压滤机功能配置

1.配置自动拉板装置的压滤机,在便于操作的部位设置受控暂停装置,实现在拉板卸饼的全过程中,根据操作需要,随时停止和回复拉板动作

压滤机试车报告模板

压滤机试车报告模板试车日期:[填写试车日期]试车人员:[填写试车人员姓名]试车目的:[填写试车目的]1. 试车准备1.1 设备检查- [ ] 检查压滤机的主要零部件(压滤板、过滤布、滤板框架等)是否完好无损。

- [ ] 检查过滤布的清洁情况,如有需要,进行清洗或更换。

- [ ] 核对压滤机所需液体(如,泥浆、清水等)是否准备充足。

1.2 环境检查- [ ] 检查试车现场的通风情况,确保有良好的空气流通。

- [ ] 检查试车现场的电气设备是否完好,确保电源的正常供应。

- [ ] 检查试车现场的环境温度、湿度等参数是否符合试车要求。

2. 试车步骤2.1 预试前操作在进行试车之前,先进行预试操作,以确保设备正常运行。

- [ ] 检查压滤机的电气连接,确认电源是否正常接通。

- [ ] 启动压滤机并检查启动过程中是否出现异常声音或震动。

- [ ] 检查压滤机的液压系统,确保液压油的压力正常。

2.2 试车操作根据试车要求和试车目的进行相应的操作。

- [ ] 根据试车目的,确定试车阶段和试车条件。

- [ ] 设置试车参数,如压力、过滤时间等。

- [ ] 将试车物料(如泥浆)注入压滤机,根据需要,调整物料的浓度和温度。

- [ ] 启动压滤机,并根据试车要求,进行相应的操作和观察。

- [ ] 记录试车过程中的相关数据,如压力变化、过滤速度等。

2.3 试车结果分析根据试车过程中的观察和数据记录,对试车结果进行分析。

- [ ] 分析试车过程中出现的问题和异常现象,并寻找解决方法。

- [ ] 分析试车结果是否符合预期,即是否达到试车目的。

- [ ] 对试车过程中的数据进行统计和分析,得出结论和建议。

3. 试车总结3.1 试车过程总结根据试车结果分析,对试车过程进行总结。

- [ ] 总结试车过程中取得的成果和经验。

- [ ] 分析试车过程中遇到的问题和解决方法。

- [ ] 总结试车过程中的注意事项和改进措施。

3.2 试车效果评价根据试车目的和试车结果,对试车效果进行评价。

环保设备试机报告模板

环保设备试机报告模板1. 引言本报告旨在对环保设备进行试机测试,并对测试结果进行详细记录和分析。

试机测试是为了确保环保设备在正式运行之前可以正常工作并达到预期的效果。

2. 测试设备和方法2.1 测试设备在本次试机测试中,我们使用了以下设备进行测试:- 环保设备名称和型号:- 其他测试所需设备:2.2 测试方法我们根据环保设备的使用说明书和相关标准,设计了以下测试方法:1. 正常操作测试:在按照设备使用说明书进行正确操作的前提下,测试设备的各项功能是否正常;2. 性能测试:对设备的各项性能进行测试,如处理能力、排放浓度等;3. 安全性测试:测试设备的安全性能,如是否存在漏电、过载等安全隐患;4. 稳定性测试:长时间运行设备,观察设备是否能够保持稳定运行;5. 报警功能测试:测试设备的报警功能是否正常,包括声音报警和指示灯报警等。

3. 测试过程和结果3.1 正常操作测试在正常操作测试中,我们按照设备使用说明书进行了设备的开关、调节等操作,并观察设备是否能够正常运行。

测试结果显示设备在正常操作下能够正常启动,各项功能运行良好。

3.2 性能测试在性能测试中,我们对设备的处理能力、排放浓度等性能进行了测试。

经过测试,设备的处理能力达到了预期要求,排放浓度也在国家标准范围内。

3.3 安全性测试安全性测试主要针对设备是否存在漏电、过载等安全隐患进行了测试。

经过测试,未发现设备存在安全隐患,工作环境安全。

3.4 稳定性测试稳定性测试是通过长时间连续运行设备观察设备是否能够保持稳定运行。

测试结果表明设备在连续运行24小时后没有出现异常,运行稳定。

3.5 报警功能测试我们测试了设备的报警功能,包括声音报警和指示灯报警等。

测试结果显示设备的报警功能正常,能够及时提醒操作人员存在问题。

4. 结论经过试机测试,我们的环保设备在各项测试中表现良好,各项功能达到了预期要求。

设备具有良好的处理能力、稳定性和安全性,适合正式运行。

立式全自动板框压滤机滤布的选型及应用

料,选择截留性能较好的滤布,以满足生产中规定的分离精度;分离大颗粒、高浓度的物料。选用截留性

能稍差一些、阻力低的滤布,以提高设备的生产率。

(5)滤饼剥离性能。滤饼与滤布之间存在着粘着力,粘着力越小,越易于卸饼,滤布与滤饼间的粘

表l滤布材质主要性能介绍 性能 耐酸性 涤纶 强 耐弱碱 很差 30%40% 锦纶 较差 良好 较好

18%-45%

丙纶 良好 强 良好 大于涤纶

维纶 不耐酸 耐强碱 一般

12%.25%

耐碱性

导电性 断裂伸长 回复性 耐磨性 耐热性 软化点

在10%伸长时回 很好 复率90%以上 很好

170℃ 230.240℃ 255-265℃

(4)料浆的特性。如粘度、密度、浓度(固体和液体的比例)、颗粒的分散状态。 2.1.2滤布选型原则

(1)滤布材料的物理、化学稳定性。应根据物料的物理、化学特性,选择合适的滤布材料。滤布选 型时,需考虑的物理、化学性能包括使用温度、抗拉性能及变形性、化学稳定性、溶解性或膨润性、耐酸 性等。 (2)力学性能。滤布应具有一定弹性和有一定的变形,伸长率和断裂伸长率则反映了其变形能力。

过滤粒 度

(IZ m)

厚度

mm

纬

207 180 162 156 162

纬

52 105 131 186 131

经

50 30 26.5 10.5 17.5

纬

36 28 36.5 17 22.5

经

1.1

纬

O.9 0.03 0.05

5 5 5 5 5

1.13 1.30 1.18 1.8 2.O

超细氢氧化铝立式压滤机工业试验方案 - 72m2

超细AH立式压滤机工业试验技术方案2010年9月28日1、超细AH分离洗涤生产现状某厂超细AH过滤采用水平带式真空过滤机,分离洗涤在同一台过滤机的不同分区上完成。

由于超细AH物料非常细,滤饼层的透过性不太好,存在滤液夹带的情况,为了控制最终产品的附碱指标,超细AH洗涤无法采用常规的反向洗涤的方法,而是采用两次新水洗涤的方法。

两次新水洗涤的方法虽然可以保证最终超细AH产品的附碱控制在0.03%以内,但洗水的用量也大大增加。

2009年之前,超细AH的吨洗水用量为17吨,后来通过多次技术攻关,采取了多种措施,目前的超细AH吨洗水用量为15吨左右。

15吨的新水价值不算太高,但是这15吨新水变成白洗之后,进入某生产流程,需要通过蒸发工序将这部分水去除。

蒸发这些水会消耗大量的蒸汽,从而导致超细AH生产成本的升高。

国外超细AH产品的洗水量可以控制在5吨左右。

2010年,“超细AH分离洗涤新技术研究”被列为分公司科研项目,项目的主要内容就是通过采用新的过滤洗涤设备或工艺,降低超细AH洗水用量,目标是将超细AH吨洗水用量降低到8t以下。

2、立式压滤机半工业试验情况2.1、立式压滤机设备简介2010年8月中旬,某厂与yx公司进行了技术交流。

根据厂家提供的数据,一台72m2立式压滤机每天产能为30t左右,年产能约为10000t。

根据厂家提供的技术资料,立式压滤机的滤板结构如下图:图一、滤板结构示意图料浆腔:物料、洗水和风干空容腔挤压水腔:高压挤压水容腔隔膜(红色):隔离料浆腔和高压水腔,并依靠高压水挤压滤饼用滤布:过滤介质滤液室:过滤后的滤液容腔立式压滤机的设备结构简图如下图:图二、设备结构简图1高压水站2控制系统3接料斗4下压板5滤板组6上压板7侧板8导向柱9滤布10张紧装置11纠偏装置12驱动装置13风干及气动站14液压系统15清洗装置16液压缸17进料管18滤液出口19机架立式压滤机滤饼卸料示意图如下图:图三、卸饼图从图三可以看出,立式压滤机的滤布为双面过滤。

立式压滤机工作原理及流程

立式压滤机工作原理及流程英文回答:A vertical filter press, also known as a vertical plate filter press or a vertical leaf filter, is a type offiltration equipment used for separating solids from liquids. It operates on the principle of pressurefiltration, where a slurry (a mixture of solid particlesand liquid) is pumped into the filter press and then compressed between vertical plates or filter leaves.The working process of a vertical filter press can be divided into several stages. First, the slurry is pumpedinto the filter press through an inlet, and the solid particles are retained on the filter plates or leaves while the liquid passes through. This is known as the filtration stage. The pressure applied to the slurry forces the liquid to flow through the filter media, leaving behind the solids.Once the filtration stage is complete, the filterplates or leaves are separated to allow the removal of the solid cake. This is done by either manually opening the filter press or using an automatic mechanism. The solid cake is then discharged from the filter press, usually by scraping or washing.After the solid cake is removed, the filter plates or leaves are reassembled, and the filter press is ready for the next filtration cycle. The entire process can be repeated multiple times until the desired level of solid-liquid separation is achieved.Vertical filter presses are commonly used in various industries, such as chemical, pharmaceutical, food and beverage, and wastewater treatment. They are particularly effective for applications where a high degree of solid-liquid separation is required, and the filtered liquid needs to be clear and free of impurities.中文回答:立式压滤机,又称立式板压滤机或立式叶片压滤机,是一种用于固液分离的过滤设备。

压滤机

压滤机(一)(一)自动压滤机传统的压滤机是手动的,人工卸料,间歇生产,过滤周期长,生产率低,设备笨重,工人劳动强度大。

随着现代工业的发展,新型全自动压滤机相继问世。

压滤机的结构有了改进,并使用了新材料及程序控制系统。

广泛应用于化工、冶金、建材、石油、煤炭、医药、陶瓷工业以及环境保护等部门。

尤其是地势很高的矿山,当采用真空过滤难以达到预期的压力差时,压滤机几乎是唯一可采用的设备。

自动压滤机利用间歇加压使液体通过滤布,实现固液分离。

其优点是可连续运行,过滤压力高,滤饼含水率低,结构简单,操作稳定,机器工作寿命较长,易维护。

滤饼兼有过滤层的作用,固相回收率较高,滤液较清。

动力消耗较少。

其缺点是要求部件的强度和制造精度较高,造价高,间歇给料,单位过滤面积产量不高。

压滤机的设计着限于增大压力差和过滤面积,适当延长过滤时间,也可以用细孔滤布并增加滤饼厚度,因此在处理细、粘料浆时也有较高的过滤效率。

试验表明,用压滤机处理稀的细粒粘性物料具有显著的优越性。

例如,压滤电解锰浸出液时,其处理量比普通压滤机提高4~5倍,滤饼水份降低,洗涤效果改善,从而提高了回收率,解决了其他过滤机所不能解决的问题。

处理浮选的硫化镍精矿时,滤饼水份可稳定在16%左右,与外滤式过滤机比较,在单位过滤面积产率略高的情况下,滤饼水份可降低7%,从而大大降低干燥成本。

对于-0.043毫米(325目)占97%的稀土精矿,在给矿浓度为8~12%的情况下,与浓度为10%的重选精矿一起给入压滤机,滤饼水份可以降至8~10%,比鼓式过滤机的滤饼水份降低6~8%,从而可以取消浓缩和干燥作业。

压滤机的过滤速度随着入料压力的增加而提高,国外压滤机多采用高压柱塞泵或隔膜泵给料,其压力为981~2453千帕(10~25公斤/厘米2)目前国内多采用砂泵及空气压缩机进料,压力偏低。

苏联曾用过滤面积为2米2的ΦⅡAKM型压滤机对磁铁精矿作了半工业试验。

苏联布鲁斯维克采矿公司采用芬兰Larox公司的多层竖式自动压滤机对钼、铅、锌散状精矿进行的扩大半工业试验。

压滤机滤板检测报告

压滤机滤板检测报告一、检测目的压滤机滤板是压滤设备的核心部件之一,负责支撑滤布、过滤液的通道和过滤效果。

为了保证压滤机的正常运行和过滤效果,及时发现滤板的问题并进行维修和更换是十分重要的。

本次检测的目的旨在对压滤机滤板进行全面检测,发现潜在问题,确保设备的正常运行。

二、检测方法本次检测采用以下方法对压滤机滤板进行检测:1.目测检查:通过肉眼观察滤板是否存在明显的损伤或磨损痕迹。

2.测量检查:使用尺子、卡尺等工具对滤板的尺寸进行测量,包括长度、宽度、厚度等参数。

3.声音检测:敲击滤板,通过听觉来判断是否存在裂纹或松动现象。

4.泄漏检测:对滤板进行压力测试,检测是否存在泄漏现象。

5.清洁度检测:对滤板进行清洗,观察是否存在无法清除的污渍或沉积物。

三、检测结果根据以上检测方法,对压滤机滤板进行了全面检测,得出以下结果:1.目测检查:滤板表面存在明显的磨损痕迹,部分滤板出现了轻微的凹陷。

2.测量检查:滤板的长度为50cm,宽度为50cm,厚度为6cm。

滤板的尺寸符合设计要求。

3.声音检测:敲击滤板时,出现了明显的空洞声音,表明滤板可能存在内部裂纹。

4.泄漏检测:在进行压力测试时,检测到了部分滤板存在泄漏现象,需要及时进行维修。

5.清洁度检测:清洗滤板后,部分滤板上仍存在无法清除的污渍和沉积物,需要进一步进行清洁处理。

综上所述,本次检测发现了以下问题:1.滤板表面存在明显的磨损痕迹和凹陷;2.滤板可能存在内部裂纹;3.部分滤板存在泄漏现象;4.滤板清洁度不高,存在污渍和沉积物。

四、维修建议根据以上检测结果,针对问题提出以下维修建议:1.对滤板表面进行修复,包括磨平磨损痕迹和凹陷,并进行喷涂保护层,提高滤板的耐磨性。

2.对滤板进行更为细致的声音检测,找出内部裂纹的具体位置,并进行修复或更换。

3.对存在泄漏现象的滤板进行密封处理,确保滤板的过滤效果。

4.进一步清洁处理滤板,采用合适的清洗剂和工艺,彻底清除污渍和沉积物。

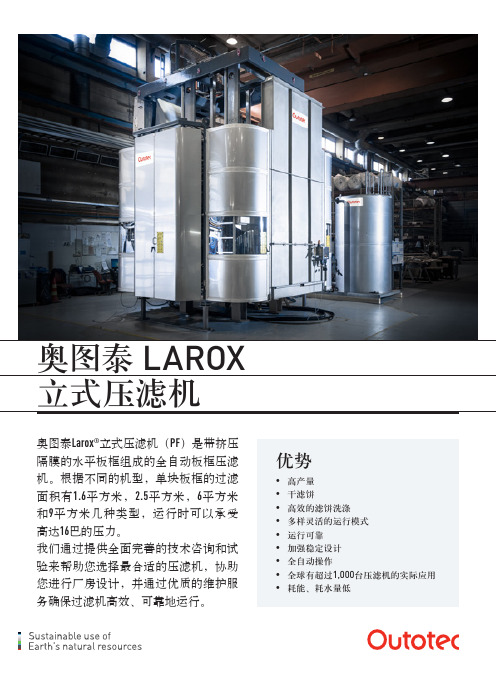

奥图泰LAROX立式压滤机

奥图泰Larox ®立式压滤机(PF )是带挤压隔膜的水平板框组成的全自动板框压滤机。

根据不同的机型,单块板框的过滤面积有1.6平方米,2.5平方米,6平方米和9平方米几种类型,运行时可以承受高达16巴的压力。

我们通过提供全面完善的技术咨询和试验来帮助您选择最合适的压滤机,协助您进行厂房设计,并通过优质的维护服务确保过滤机高效、可靠地运行。

奥图泰 LAROX 立式压滤机优势• 高产量• 干滤饼• 高效的滤饼洗涤• 多样灵活的运行模式• 运行可靠• 加强稳定设计• 全自动操作• 全球有超过1,000台压滤机的实际应用•耗能、耗水量低2奥图泰LAROX 立式压滤机(PF )1.6系列紧凑而易于安装的压滤机,用于较小的生产负荷(滤板腔高有45毫米和60毫米,60毫米腔高最大到11平方米。

)Note! PP plates available from size 6.3 and up.滤板设备的总过滤面积最小到1.6平方米,最大到252平方米。

垂直叠放的滤板使得设备可以通过增加滤板来扩大产能。

滤布在滤板之间呈之字形穿行,我公司供应的多种OEM 不同类型的滤布,能够广泛用于多种不同应用。

卸饼在奥图泰Larox ®立式压滤机上的单条滤布,确保把每个循环、每个板框中的滤饼都能完全排出,完全无需人工协助。

全自动操作奥图泰Larox ®立式压滤机操作全自动,可凭借独立控制面板及集成可编程控制器(PLC )或通过分布式控制系统进行操作。

不仅仅是过滤排序自动化,过程控制也实现自动化,确保不同生产条件下效果的一致。

滤布清洗和管理每个周期都通过高压水喷嘴的冲洗,来去除任何深入滤布的固体颗粒。

这样能够使滤布保持良好的渗透性,确保了每个滤腔内的过滤阻力一致,保证了设备的持续运行效果,同时延长了滤布的寿命。

单条滤布的设计使得物流运输和维护变得简单方便,甚至都不需要停机再对滤布做全面检查。

34奥图泰LAROX立式压滤机(PF)12和15系列易于维护的中型压滤机,可选防腐保护。

多功能过滤机试验报告

多功能过滤机试验报告2016.06.23日进厂一台多功能过滤机,为江苏巨能机械生产的GXG系列多功能过滤机小试设备。

该设备是集过滤、洗涤、干燥、搅拌、反应、自动出渣于一体的多功能固液分离设备。

该设备外观类似于釜式反应器,滤布通过特有方式固定在釜底部,通过加压或者在真空状态下操作,实现固液分离。

设备带有搅拌装置,液压提升装置可以改变搅拌桨高度,方便洗涤操作及出渣。

设备带有夹套,搅拌桨中空设计,可对物料进行加热及降温。

6月25日至7月3日在307车间使用该设备进行了小试生产试验。

试验共进行四次,分别为JH-310的干燥试验(一次)、巯基乙酸钠的干燥试验(两次),碱式碳酸锌的水洗干燥(一次),实验结果基本正常,但同时存在一些问题,现报告如下:1. JH310过滤干燥1.1简要操作步骤使用真空将合成好的300kg JH-310抽入设备中,通入0.3MPa的氮气脱水,脱水完毕,夹套及搅拌桨中通入蒸汽并开启真空干燥,6h后取样分析氮含量6.67%,出料约22kg,清理设备出8kg(氮含量5.8%)。

1.2 分析1.2.1 过滤效果较好脱水过程约45分钟,脱出的水澄清,无明显固体透过。

1.2.2 可以进行干燥干燥后氮含量含量6.67%,符合产品氮含量大于6%的要求。

1.2.3 产品干燥后有挂壁现象干燥完成清洗设备时发现,釜内壁有5mm左右的物料挂壁,后发现搅拌桨两端距釜壁有一定间隙,搅拌时搅拌桨无法完全刮掉釜壁上的物料,再者我司物料为粉状,略带黏性,高温干燥时容易粘在釜壁上。

1.2.4 出料时,物料无法完全被刮出出料完成后,在底部约有10mm左右的物料未被刮出,设备存在一定的死体积,该问题是由于搅拌桨不能接触釜底部造成的,如果连续生产可能会造成下一批物料过滤速度减慢。

2. 固体巯基乙酸钠过滤干燥2.1简要操作步骤将合成好的巯基乙酸钠190kg抽入设备中,通入0.3MPa的氮气脱水,脱水完毕,夹套及搅拌桨中通入蒸汽并开启真空干燥,4h后取样分析含量97.8%,出料34.6kg。

压滤机拆板实习报告

一、实习背景随着我国工业的快速发展,压滤机作为固液分离设备在化工、食品、环保等行业得到了广泛应用。

为了提高自身的实践能力,我参加了压滤机拆板实习,通过实习了解压滤机的结构、工作原理及拆装方法,为今后的工作打下坚实基础。

二、实习目的1. 了解压滤机的结构和工作原理。

2. 掌握压滤机的拆装方法。

3. 提高动手操作能力,培养团队协作精神。

三、实习内容1. 压滤机结构及工作原理(1)压滤机主要由滤板、滤框、滤布、滤梁、滤板压紧装置、液压系统、传动系统等组成。

(2)压滤机的工作原理:将含有固体颗粒的混合物加入滤室,通过滤板和滤布的过滤作用,实现固液分离。

在滤布上形成滤饼,滤液则从滤板之间的缝隙流出。

2. 压滤机拆装方法(1)拆卸前的准备工作1)检查压滤机是否处于正常工作状态,确保安全。

2)熟悉拆装步骤,准备好所需工具。

3)清理现场,保持整洁。

(2)拆卸步骤1)断开液压系统,释放压力。

2)拆卸滤板压紧装置,取出滤板。

3)拆卸滤梁,取出滤布。

4)拆卸滤框,取出滤饼。

5)拆卸传动系统,取出相关部件。

(3)安装步骤1)安装传动系统,连接相关部件。

2)安装滤框,放置滤布。

3)安装滤梁,放置滤板。

4)安装滤板压紧装置,调整压力。

5)连接液压系统,调试运行。

四、实习心得1. 通过实习,我对压滤机的结构和工作原理有了更深入的了解,为今后的工作打下了基础。

2. 实习过程中,我学会了压滤机的拆装方法,提高了自己的动手操作能力。

3. 在实习过程中,我认识到团队协作的重要性,与同学们共同完成拆装任务,培养了团队精神。

4. 实习过程中,我发现了自己在理论知识、实践操作等方面存在的不足,为今后的学习提供了方向。

五、总结本次压滤机拆板实习让我受益匪浅,不仅提高了自己的实践能力,还培养了团队协作精神。

在今后的学习和工作中,我会继续努力,不断提高自己的综合素质,为我国工业的发展贡献自己的力量。

压滤机滤板检测报告

压滤机滤板检测报告检测时间:2024年5月10日检测地点:XX公司压滤机房一、检测目的通过对压滤机滤板的检测,了解滤板的使用情况,判断是否存在磨损、老化等问题,从而提前采取维修措施,确保压滤机的正常运行。

二、检测方法本次检测采用目视检查、尺寸测量和物理性能测定等方法对滤板进行检测。

其中,目视检查主要观察滤板的外观情况,尺寸测量主要测量滤板的尺寸,物理性能测定主要测试滤板的硬度、抗张强度等性能。

三、检测结果1.目视检查滤板外观整体良好,无明显裂纹、磨损等现象。

经过清洗后,滤板表面干净整洁,无污垢。

2.尺寸测量滤板尺寸符合设计要求,各尺寸公差在允许范围内。

具体尺寸如下:- 滤板长度:1000mm- 滤板宽度:800mm- 滤板厚度:50mm3.物理性能测定- 硬度测试:经过硬度测试,滤板的硬度为65±5 Shore A,处于正常范围内。

-抗张强度测试:经过抗张强度测试,滤板的抗张强度为10MPa,符合设计要求。

-老化测试:经过老化测试,滤板无明显变形和破损,并保持了较好的物理性能。

四、存在问题及建议通过本次检测,滤板的外观、尺寸和物理性能均符合要求,没有明显的问题。

但为了延长滤板的使用寿命,增加滤板的使用效果,建议以下几点:1.定期清洗滤板表面,避免污垢积累,影响滤板的过滤效果。

2.注意滤板的保养和维修,及时更换老化或破损的滤板,以免影响滤板的使用效果。

3.在使用过程中,避免过高的工作压力和温度,以免对滤板造成过大压力和热损伤。

4.根据实际情况,合理安排滤板的使用周期,避免频繁更换滤板,降低使用成本。

五、结论本次对压滤机滤板进行的检测结果表明,滤板的外观、尺寸和物理性能均符合要求,没有明显问题。

建议根据建议进行滤板的保养与维修,以延长滤板的使用寿命,并提高滤板的使用效果。

对于滤板的更换与维修,建议根据实际情况,合理安排使用周期,降低使用成本,确保压滤机的正常运行。

压滤机实验报告

压滤机实验报告1. 引言压滤机是一种常用于化工、冶金、脱水等领域的设备,用于固液分离过程中对固体颗粒进行过滤和脱水,是一种高效、节能的设备。

本实验通过对压滤机的实验观察和数据分析,旨在探索压滤机的工作原理和优化方法。

2. 实验目的本实验的主要目的包括: - 研究压滤机的工作原理和过程; - 探索不同操作条件对压滤机过滤效果的影响; - 分析并优化压滤机操作参数。

3. 实验方法3.1 材料和设备本实验使用的材料包括:待过滤液、滤料、滤纸等。

实验所用设备包括:压滤机、计时器、称量器等。

3.2 实验步骤1.准备工作:将压滤机清洗干净,确保滤布和滤纸处于良好状态。

2.设置操作参数:根据实验要求,设置合适的压滤机操作参数,如滤料厚度、过滤压力等。

3.称量滤料:称量一定质量的滤料,记录滤料的质量。

4.准备滤纸:剪裁适当大小的滤纸,放置在滤板上。

5.执行压滤操作:将待过滤液倒入压滤机,开启压滤机,控制操作时间和压力。

6.结束压滤操作:待过滤液通过滤料和滤纸被分离,关闭压滤机,将固体颗粒收集。

7.记录实验数据:记录滤料的质量、操作时间、滤液的质量等数据。

8.分析数据结果:根据实验数据进行数据分析和处理。

4. 实验结果经过实验操作,我们得到了一系列的实验数据。

以下是部分实验结果的示例:实验编号滤料质量 (g) 操作时间 (min) 滤液质量 (g)1 10 30 2502 15 45 3203 8 25 220通过对实验数据进行分析,我们可以发现滤料质量和操作时间对滤液质量的影响具有一定的关联性。

滤料质量越大、操作时间越长,滤液质量也相应增加,但增长幅度有一定的限制。

5. 结果分析根据实验数据,我们可以进行结果分析,包括以下方面内容:5.1 影响压滤机工作效果的因素在本实验中,我们观察到滤料质量和操作时间对压滤机工作效果有一定影响。

滤料质量的增加可以提高滤液的产量,但过大的滤料质量会导致过滤速度下降。

操作时间的增加可以提高滤液质量,但过长的操作时间会降低生产效率。

立式污泥高压压滤机设计分析

立式污泥高压压滤机设计分析

易耀平

【期刊名称】《清洗世界》

【年(卷),期】2024(40)5

【摘要】叠螺式和带式污泥脱水机处理完的污泥含水量仍高达80%,后续处理成本高,污染环境。

本文设计了一种立式高压压滤装备,污泥饼最大压滤力可达1.2MPa,处理后污泥含水量50%~60%。

该装备单框处理能力2~3t污泥,单日设计污泥处理能力20t,试验表明,该装置结构形式和强度等能满足生产需求,单套设备适合污泥日处理量20 t以下的污水处理厂。

【总页数】3页(P33-35)

【作者】易耀平

【作者单位】中铁建生态环境有限公司

【正文语种】中文

【中图分类】X703.3

【相关文献】

1.高压双膜片污泥压滤机试验研究

2.预浓缩调质+高压隔膜压滤机+烘干工艺处理污水厂污泥

3.立式板框压滤机与厢式压滤机脱水机理对比研究

4.高压隔膜压滤机污泥脱水运行分析及优化

5.PAC调理剂对超高压压滤机污泥脱水性能的影响研究

因版权原因,仅展示原文概要,查看原文内容请购买。

化工原理过滤实验报告

恒压过滤实验一、 实验目的1、熟悉板框压滤的构造和操作方法;2、测定恒压过滤方程中的常数。

二、 实验原理板框压滤是间歇操作。

一个循环包括装机、压滤、饼洗涤、卸饼和清洗五个工序。

板框机由多个单元组合而成,其中一个单元由滤板、滤框、洗板和滤布组成,板框外形是方形,板面有内槽以便滤液和洗液畅流,每个板框均有四个圆孔,其中两对角的一组为过滤通道,另一组为洗涤通道。

滤板和洗板又各自有专设的小通道。

图中实线箭头为滤液流动线路,虚线箭头则为洗液流动路线。

框的两面包以滤布作为滤面,滤浆由泵加压后从下面通道送入框内,滤液通过滤布集于对角上通道而排出,滤饼被截留在滤框内,如图1—1所示。

过滤完毕若对滤饼进行洗涤则从另一通道通入洗液,另一对角通道排出洗液,如图2-2-4-2b )所示。

图1—1 过滤和洗涤时液体流动路线示意图在过滤操作后期,滤饼即将充满滤框,滤液是通过滤饼厚度的一半及一层滤布而排出,洗涤时洗液是通过两层滤布和整个滤饼层而排出,若以单位时间、单位面积获得的液体量定义为过滤速率或洗涤速率,则可得洗涤速率约为最后过滤速率的四分之一。

恒压过滤时滤液体积与过滤时间、过滤面积之间的关系可用下式表示:·)()(22e e KA V V θθ+=+ (1)式中:V ——时间θ内所得滤液量[m 3]V e ——形成相当于滤布阻力的一层滤饼时获得的滤液量,又称虚拟滤液量[m 3] θ——过滤时间[s]θe ——获过滤液量V e 所需时间[s] A ——过滤面积[m 2] K ——过滤常数[m 2/s]若令:q=V/A 及q e =V e /A ,代入式(1)整理得:)()(2e e K q q θθ+=+ (2)式中:q ——θ时间内单位面积上所得滤液量[m 3/m 2] q e ——虚拟滤液量[m 3/m 2]^K 、q e 和θe 统称为过滤常数。

式(2)为待测的过滤方程,因是一个抛物线方程,不便于测定过滤常数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

细白氢氧化铝立式压滤机分离洗涤半工业试验报告及工业试验技术方案1、2m2立式压滤机半工业试验报告1.1、细白氢氧化铝分离洗涤生产现状氧化铝厂细白氢氧化铝过滤采用水平带式真空过滤机,分离洗涤在同一台过滤机的不同分区上完成。

由于细白氢氧化铝物料非常细,滤饼层的透过性不太好,存在滤液夹带的情况,为了控制最终产品的附碱指标,细白氢氧化铝洗涤并没有采用常规的反向洗涤的方法,而是采用两次新水洗涤的方法。

两次新水洗涤的方法虽然可以保证最终产品的附碱控制在0.02以内,但洗水的用量也大大增加。

2009年之前,细白氢氧化铝的吨洗水用量为17吨,后来通过多次技术攻关,采取了多种措施,目前的细白氢氧化铝吨洗水用量为15吨左右。

15吨的新水价值不算太高,但是这15吨新水变成白洗之后,进入氧化铝生产流程,需要通过蒸发工序将这部分水去除。

蒸发这些水会消耗大量的蒸汽,从而导致细白氢氧化铝生产成本的升高。

国外细白氢氧化铝产品的洗水量可以控制在5吨左右。

2010年,“细白氢氧化铝分离洗涤新技术研究”被列为分公司科研项目,项目的主要内容就是通过采用新的过滤洗涤设备或工艺,降低细白氢氧化铝洗水用量,目标是将细白氢氧化铝吨洗水用量降低到8t以下。

1.2、板框压滤试验情况“细白氢氧化铝分离洗涤新技术研究”项目于2010年6月启动,最初是选择“板框压滤+带式过滤”联合分离洗涤的技术路线,利用氧化铝厂片状试验厂房内闲置的一台60m2板框压滤机(型号为XMZ60/800-UK,过滤压力≤0.6Mpa、液压工作压力≤25 Mpa)和一台2.1m2橡胶真空带式过滤机,再增加部分管道和设备,进行细白氢氧化铝分离洗涤半工业试验。

试验方法是用细白氢氧化铝成品加水调配成80-100g/l浓度的料浆,用泵送至板框压滤机加压过滤,再用高压风吹干,最后拉开板框卸料、取样。

本试验中可改变的操作条件只有两个,加压过滤时间和高压风吹干时间。

本试验从7月初开始,共进行了4组不同操作条件的板框压滤试验,每组条件试验均重复进行5-6次,试验共进行了一个月,试验结果如下:将湿滤饼全部收集,称重并分析水份,推算出板框压滤机一个压滤周期的产能为750-1200kg/次,单位面积产能为13-19kg/ m2·次,一个压滤周期为3-4个小时。

这样的试验结果很不理想,这其中有高压风压力低(表压0.10-0.25Mpa)、进料泵流量和扬程都不够(Q=10m3,H=50m)等原因,但主要问题还是板框压滤机的产能太低,根据上述试验结果,已经没有进行“板框压滤+带式过滤”扩大试验的必要了。

1.3、立式压滤机设备简介由于细白氢氧化铝板框压滤试验的结果不理想,要达到项目的预定目标就必须选用新的过滤设备。

2010年8月中旬,技术中心和氧化铝厂与烟台同兴公司进行了技术交流,随后到洛阳中超公司考查了同兴公司立式压滤机的设备使用情况。

洛阳中超公司是一家专门生产化学品氢氧化铝产品的企业,其产品线与中州分公司基本重合,该公司生产多个粒级的超细氢氧化铝1.4、2m2立式压滤机半工业试验过程及数据1.5、试验数据分析和结论2、35m2立式压滤机工业试验技术方案2.1、细白氢氧化铝生产流程及主要设备产能2.2、现有细白生产线应用立式压滤机的可行性分析2.3、35m2立式压滤机工业试验流程及建设内容2.4、投资估算2.5、效益分析2.6、可能存在的问题2.7、结论一、现状1、目前氧化铝厂细白产品洗水量过大,2009年前吨细白产品洗水量大于17吨,2010年通过采取各种措施,吨细白产品洗水量可控制在15吨左右,据了解,国外吨细白产品洗水量控制在5吨左右,相差很大,使产品成本升高。

2、现氧化铝质量科片状试验厂房内有一台60m2的板框压滤机(型号为XMZ60/800-UK,过滤压力≤0.6Mpa、液压工作压力≤25 Mpa)、两台打浆槽(体积1.1m3,搅拌电机2.2KW,转速480r/m)以及一台DU系列橡胶真空带式过滤机。

通过适当增加管道和设备可以作为细白分离洗涤试验用。

3、2009年1月底,化二车间新改超细产品流程具备生产条件。

其中分解系统的种子浆制备和分解槽、打浆槽、雾化干燥及其附属设备等为新增设备。

过滤机、烘干收尘为化二车间老流程设备。

分解系统新建3台分解槽(目前一个槽子作冷精液槽使用),单台分解槽有效体积为100m3,分解一槽时间12小时,一槽出产品约8吨,每天可以分解32吨;雾化干燥设计日产能达到30吨以上;化二车间现有的过滤机单台过滤机面积为18m2,两台过滤机日产能最高18吨。

因此制约化二车间化二产能的瓶颈在过滤能力不足。

如果实验效果理想,可以尝试用一台自动板框压滤机做分离,用现过滤机做洗涤。

以提高系统产能。

二、试验方案一利用片状试验厂房内的板框压滤机、橡胶真空带式过滤机进行40kg-AH/h规模的板框压滤+带式过滤半工业试验。

需增加化二车间至片状厂房的料浆管、洗液管、母液外排管,以及一台料浆泵。

1、试验流程化二车间分解后的料浆送至片状氧化铝生产厂房,利用板框压滤机进行过滤,过滤后的滤饼利用化二车间的洗液进行打浆,将浓度调整至200g/l,然后送胶带过滤机洗涤。

2、物料流量估算化二车间平均每班产出6t细白AH,分解料浆浓度80g/l。

根据前期细白AH压滤试验得到的数据,板框压滤机每个滤板隔舱一个操作周期产能为16kg-AH,由此推算板框压滤机一个操作周期产能为1t-AH。

板框压滤机下面现有的打浆槽容积为1m3,要将滤饼浓度调至200g/l,打浆槽最多可容纳200kg的细白AH。

化二车间水平带式过滤机单位产能为20kg-AH/h·m2,由此推算片状厂房内胶带过滤机每小时产能为40kg-AH/h。

由此可知,利用片状生产线的压滤机、过滤机进行过滤试验时,胶带式过滤机是限制环节,因此试验规模设定为40kg-AH/h。

3、设备配置分解料浆输送:在化二车间新增一台30m3/h、扬程60m的料浆输送泵,新增Φ50的料浆管一条(不锈钢)过滤设备:利用片状厂房现有的板框压滤机(型号为XMZ60/800-UK,过滤压力≤0.6Mpa、液压工作压力≤25Mpa),试验期间只使用10片滤板,产能为160kg/周期,一个操作周期约为2小时。

母液输送:利用片状厂房现有的泵,需新增Φ50的母液管一条打浆设备:利用片状厂房现有的打浆槽(体积1.1m3,搅拌电机2.2KW,转速480r/m)洗液输送:利用化二车间现有洗液输送泵,需新增Φ50的洗液管一条(不锈钢)打浆液输送:利用片状厂房现有的泵和管道洗涤设备:利用片状厂房现有的橡胶真空带式过滤机(2.1m2)详细预算见后文。

三、方案二利用片状试验厂房内闲置的板框压滤机和化二车间的一台18m2真空带式过滤机进行375kg-AH/h规模的板框压滤+带式过滤工业试验。

需增加化二车间至片状厂房的料浆管、洗液管、母液外排管,两台料浆泵和一个2*2的打浆槽。

1、试验流程化二车间分解后的料浆用新增的料浆泵直接送至片状厂房的板框压滤机过滤,过滤后的滤饼利用化二车间的洗液进行打浆,将浓度调整至200g/l,然后送化二车间水平带式过滤机洗涤。

后的料浆2、物料流量估算化二车间目前细白AH产能是18t/d,有两台18m2水平带式过滤机,每台过滤机的产能约为375 kg/h。

板框压滤机每个滤板隔舱一个操作周期产能为16kg-AH,由此推算板框压滤机一个操作周期产能为1t-AH。

在本试验中,板框压滤机必须至少与一台水平带式过滤机的最大产能相匹配,由此推算板框压滤机的操作周期不得多于2.5小时。

板框压滤机操作周期大致划分如下:进料0.5h,鼓风1h,卸料1h。

板框压滤机来料管道计算:已知化二车间来料固含80g/l,新增一台送料泵流量30m³/h,要求进料时间0.5h ,因此管道流量=hl g kg 5.0*/80960=24m ³/h ,即24/3600=0.0067m ³/s ,管道物料流速设定2m/s ,管径=2*14.30067.0*2*1000 = 65mm 。

来料管的管径Φ80● 打浆槽规格计算:板框压滤机产能960kg ,要求与化二车间来的白洗混匀后料浆固含200g/l ,打浆槽体积V=lg kg /200960= 4.8m ³。

打浆槽规格为φ2*2。

● 打浆泵的流量计算一台水平带式过滤机洗涤能力是375kg/h ,板框压滤机滤饼在打浆槽中调配为200g/l 浓度的料浆,折算成体积流量为lg h kg /200/375 = 1.875m ³/h ,打浆泵的流量大于2m ³/h 即可满足水平带式过滤机需求。

需新增一台5m3/h 、扬程60m 的料浆输送泵。

3、设备配置分解料浆输送:在化二车间新增一台30m3/h 、扬程60m 的料浆输送泵,新增Φ80的料浆管一条(不锈钢)过滤设备:利用片状厂房现有的板框压滤机(型号为XMZ60/800-UK ,过滤压力≤0.6Mpa 、液压工作压力≤25 Mpa ),产能为1t-AH/周期,为了匹配化二车间水平带式过滤机的产能,压滤机一个操作周期不得多于2.5小时。

母液输送:利用片状厂房现有的母液泵,需新增Φ50的母液管一条。

打浆设备:拆除片状厂房现有的打浆槽,新增φ2*2打浆槽1台(不锈钢)洗液输送:利用化二车间现有洗液输送泵,需新增Φ50的洗液管一条(不锈钢)打浆液输送:新增一台5m3/h、扬程60m的料浆输送泵,新增Φ50的打浆管一条(不锈钢)洗涤设备:利用化二车间现有的水平带式过滤机(18m2)详细预算见下文。

四、试验需增加的设备、材料明细及预算五、试验过程中可能出现的问题1、片状板框压滤机为半机械化半人工式,滤饼卸料需要人工进行,并且时间长,容易受到二次污染,试验期间要防止对产品质量的威胁;2、板框压滤机下的打浆槽搅拌转速只有480r/m,而化二车间打浆槽搅拌转速为直连式,转速达到1450 r/m,因此是否能够顺利把滤饼制成均匀分散的浆液?还需要进一步试验确定;3、板框压滤机滤饼进入打浆槽,调配为200g/l左右的料浆,是否需要加入分散剂?如不加分散剂,料浆是否能够实现远距离的输送?如加入分散剂,是否会影响带式过滤机的产能?这些需要进行试验后确认。

六、综述综上所述,因为板框压滤机操作还不熟练、打浆槽浆液搅拌是否合适、分散剂是否在打浆槽加入等问题目前无法确定,我们建议先从方案一开始实施,各项问题解决后,再实施方案二。

至于两种方案新增的工程施工,先由设计部门设计后,再实施。