雪碧瓶盖注射模设计正文

饮料瓶盖注射模设计

g o o d a n d s t e a d y . T h e d e s i g n h a d f u n c t i o n o f p o p u l a r i z i n g or f p l a s t i c p a r t wi t h i n t e r n a l t h r e a d .

c o m p l e t e d t h e p l a s t i c mo l d i n g . E j e c t o r p i n s w e r e u s e d t o e j e c t t h e p a r t s a n d p u s h b a c k p i n s a s s u r e d t h e e j e c t o r p l a t e r e p o s i t i o n w h e n c l a mp i n g t h e mo l d . A t t h e s a me t i me , t h e m o t o r r o l l e d

对 于饮料瓶盖 , 所 要承受的外力不大 , 如 冲 击 载 产 成本 和模 具 寿命 , 因此 , 本 具 设 计 采用 1 模2 腔、

荷, 振动, 摩擦 等情况 比较 少 ; 但塑件 要求有较 大 的 自动脱螺 纹机构保 证瓶盖 内部螺纹精 度 , 满足 塑件

弹性 , 以提高 密封性能 ; 塑 件 的工 作 温 度 是 室 温 , 这 要 求 … 。 使 得 在 材 料 选 择 时对 热 变形 温度 , 脆化温度 , 分 解 温 饮 料 瓶 盖 的形 状 及 主 要 尺 寸 如 图 1 所示 , 材 料 为

b a c k t o r e p o s i t t h e t h r e a d c o r e . T h e mo l d s t r u c t u r e wa s c o mp a c t e d a n d w o r k i n g p r o c e d u r e wa s

输液瓶橡胶盖注射模具设计

1 引言1.1 概述输液瓶盖由于使用的需要,都采用橡胶制成,可以保证玻璃瓶内液体药品的密封。

目前市场上输液瓶橡胶塞都是用丁基橡胶,尤其是卤化丁基橡胶。

丁基橡胶( 异丁烯—异戊二烯共聚物,即2-甲基-1-丙烯与2 -甲基-1,3 -丁二烯共聚物) 是使用三氯化铝作催化剂将异丁烯与1%-3%的异戊二烯在-100 ℃下共聚制备的[1]。

溴化丁基橡胶除了保持了丁基橡胶原有的低透气性,高衰减性,耐老化性,耐天侯性,耐臭氧性及耐化学药品性等特性外,还增添了普通丁基橡胶所不具备的以下特性[2]:( 1 )硫化速度快;( 2 )与天然像胶,丁苯橡胶的相容性能好;( 3 )与天然橡胶,丁苯橡胶的粘接性能提高;( 4 )可单独用氧化锌硫化,硫化方式多样化;( 5 )有较好的耐热性。

丁基橡胶是生产引用瓶塞的理想材料[3]。

1.2国内外对异戊橡胶的研究医用胶塞丁基化是国内HIIR的第二大需求市场,为保证医药安全,国家医药主管部门规定国内所有药用胶塞一律停止使用普通天然橡胶瓶塞。

医用胶塞生产厂商正在扩大丁基橡胶瓶塞生产能力,主要是用卤化丁基橡胶,以适应国内需要。

溴化丁基橡胶由于硫化速度快、硫化效率高、硫化程度高、硫化剂用量少、可实现无硫无锌硫化等特点,从而赋予了溴化丁基橡胶瓶塞良好的物理性能和化学性能,使其具有良好的吸湿性,在冷冻干燥制品中应用较好。

对于低分子量的凝血酶抑制溶液,用溴化丁基橡胶胶塞其稳定性显著提高;同时其化学指标可控制在一个较好的范围内,进而有力保证了与氨基酸、血液制品等大输液产品的相容性。

欧美国家的丁基胶塞厂家多数采用溴化丁基橡胶,目前我国也有一些公司全部使用溴化丁基橡胶生产胶塞。

目前国内较大的生产线有10多条,总生产能力达100亿只以上[4]。

合成丁基橡胶和卤化丁基橡胶的工艺路线目前有低温淤浆工艺和溶液法工艺。

低温淤浆工艺是最早开发的合成丁基橡胶的工艺,一般是以氯甲烷作聚合介质,三氯化铝作引发剂,反应温度控制在-100-90℃。

模具毕业设计130雪碧瓶盖模设计说明书

目录1 塑件的分析 (1)1.1 壁厚分析 (1)1.2 圆角分析 (1)2 塑件材料的选择及材料特性 (2)2.1 材料的选择 (2)2.1.1 基本特性 (2)2.1.2 成型特性 (2)2.1.3 综合性能 (2)2.2 LDPE的注射工艺参数 (3)3 塑件的形状尺寸的计算 (4)4 型腔数目的确定及排布 (5)4.1 型腔数目常用方法 (5)4.1.1 根据经济性确定型腔数目 (5)4.1.2 根据注射机的额定锁模力确定型腔数目 (5)4.1.3 根据制品精度确定型腔数目 (5)4.1.4 根据注射机的额定最大注射量确定型腔数目 (5)4.2 型腔的排布设计原则 (6)5 分型面的选择 (7)5.1 分型面的选择原则 (7)6 浇注系统的设计 (8)6.1 设计原则 (8)6.1.1 主流道设计 (8)6.1.2 冷料穴的设计 (8)6.1.3 分流道设计 (8)6.1.4 浇口设计 (9)6.1.5 溢流排气系统的设计 (10)7 注射机的选择及型号和规格 (11)7.1 初步估算浇注系统的参数 (11)7.2 XS-Z-30 注射机技术规格 (11)7.2.1 注射机的分类 (12)8 成型零部件的结构设计及工作尺寸计算 (13)8.1 成型零部件的结构设计 (13)8.1.1 凹模的的结构设计 (13)8.1.2 凸模的结构设计 (13)8.2 成型零件工作尺寸计算 (13)8.2.1 凹模径向尺寸计算 (14)8.2.2 凸模尺寸计算 (15)8.2.3 型芯径向尺寸计算 (15)8.2.4 计算螺纹型芯的工作尺寸 (16)8.2.5 型腔壁厚和底板厚度计算 (17)9 导向机构的设计 (19)9.1 导柱导向机构的作用 (19)9.1.1 定位件用 (19)9.1.2 导向作用 (19)9.1.3 承受一定的侧向压力 (19)9.2 导柱导套的设计原则 (19)9.3 导柱导套的设计 (19)9.4 导柱的设计 (20)9.4.1 导柱的结构 (20)9.4.2 对导柱的要求 (20)9.5 导套的设计 (21)9.5.1 导套的结构 (21)9.5.2 对导套的要求 (21)10 脱模机构的设计 (23)10.1 脱模机构的组成 (23)10.2 脱模机构的分类 (23)10.2.1 按驱动方式分 (23)10.2.2 按推出零件的类别分类 (23)10.2.3 按脱模动作分类 (24)10.3 设计原则 (24)10.4 锁模力的计算 (24)11 冷却系统设计 (27)11.1 冷却系统的作用 (27)11.2 设计冷却系统时应考虑的因素 (27)11.3 冷却系统的开设原则 (27)11.4 注射模冷却系统设计原则 (28)11.4.1 冷却系统机构设计 (28)11.4.2 冷却系统的主要零件 (29)11.4.3 冷却系统的计算 (29)12 模具工作过程 (32)12.1 模具基本工作过程 (32)13 设计总结 (33)参考文献 (34)致谢 (35)1 塑件的分析该塑料制品为瓶盖,其塑件的结构以及表面形状较为简单,整个塑件呈筒状,整个塑件高达15mm,外径为28mm,壁厚1mm,中间衔接部分以圆弧过渡。

雪碧瓶盖注塑模的设计

开题报告注:可另附A4纸摘要塑料工业是世界上发展最快的工业之一。

在日常生活中几乎每天都使用塑料制品,这些产品的大部分可由注塑成型的方法生产。

众所周知,注塑成型工艺是制作各种形状的产品和以低成本制作复杂形状产品的制造工艺。

本次的毕业设计的主要内容是雪碧瓶盖的注塑模具设计。

从塑料材料的性能分析,根据塑件的基本形状和尺寸入手,合理选择注射的成型方法。

通过对塑件工艺性的分析和对模具生产条件及制造水平的掌握,制订出成形工艺卡。

在制定出成形工艺卡以后,开始进行模具的结构设计。

其中模具的结构设计过程包括:型腔的数目和位置的确定,模具的总体结构形式设计,动模及定模成形零件尺寸的确定,浇注系统形式及尺寸的确定,脱模方式的确定,调温及排气系统的确定,模架的选择待以上各步骤完成以后,便开始绘制模具的结构草图,根据具体尺寸校核注塑模具及注塑机的有关尺寸,并对工艺参数进行核定和计算。

之后进行初步的审查对所存在的问题进行确定和修正,然后绘制模具总装配图,按装配图绘制成型零件及所有需要加工的零件工作图,同时考虑零件的加工工艺。

关键字:雪碧瓶盖;注塑模具;注射机AbstractPlastic industry is one of the world's fastest-growing industrial .In everyday life almost everyday use plastic products, most of these products by injection molding method production. As is known to all, injection molding process is making all sorts of shapes of product and low-cost production complex shape product manufacturing process.The graduation design of the main content is XueBi lid injection mold design. From plastic material performance analysis, according to the basic plastic parts,shape and size of the rational selection of injection molding method. Through the analysis of the technology of plastic parts for mold production conditions and with manufacture level of mastery and work out forming process card. In setting out after forming process card to begin die structure design.One die structure design process includes: cavity number and positioning,die structure form design, dynamic model and decide the determination of forming parts size mold, gating system forms and sizes, stripping the sure way to determine, tempering and exhaust system identified, formwork choice to stay above the steps are done, started drawing die structure sketches, according to the concrete size checking injection molding tool and injection molding machine,and the relevant dimensions of verification and calculation process parameters. Carries on the preliminary review after some issues identified and fix, then draw mold assembly drawing, according to total drawings forming parts and all needs processing, and consider working drawing parts machining process of the part.Keyword: XueBi lid; injection mould ; injector machine目录摘要abstract1 塑件的分析 (1)1.1 壁厚分析 (4)1.2 圆角分析 (4)2 塑件材料的选择及材料特性 (5)2.1 材料的选择 (5)2.1.1 基本特性 (5)2.1.2 成型特性 (5)2.1.3 综合性能 (5)2.2 LDPE的注射工艺参数 (6)3 塑件的形状尺寸的计算 (7)4 型腔数目的确定及排布 (8)4.1 型腔数目常用方法 (8)4.1.1 根据经济性确定型腔数目 (8)4.1.2 根据注射机的额定锁模力确定型腔数目 (8)4.1.3 根据制品精度确定型腔数目 (8)4.1.4 根据注射机的额定最大注射量确定型腔数目 (8)4.2 型腔的排布设计原则 (9)5 分型面的选择 (10)5.1 分型面的选择原则 (10)6 浇注系统的设计 (11)6.1 设计原则 (11)6.1.1 主流道设计 (11)6.1.2 冷料穴的设计 (11)6.1.3 分流道设计 (11)6.1.4 浇口设计 (12)6.1.5 溢流排气系统的设计 (13)7 注射机的选择及型号和规格 (14)7.1 初步估算浇注系统的参数 (14)7.2 XS-Z-30 注射机技术规格 (14)7.2.1 注射机的分类 (15)8 成型零部件的结构设计及工作尺寸计算 (16)8.1 成型零部件的结构设计 (16)8.1.1 凹模的的结构设计 (16)8.1.2 凸模的结构设计 (16)8.2 成型零件工作尺寸计算 (16)8.2.1 凹模径向尺寸计算 (17)8.2.2 凸模尺寸计算 (18)8.2.3 型芯径向尺寸计算 (18)8.2.4 计算螺纹型芯的工作尺寸 (19)8.2.5 型腔壁厚和底板厚度计算 (20)9 导向机构的设计 (22)9.1 导柱导向机构的作用 (22)9.1.1 定位件用 (22)9.1.2 导向作用 (22)9.1.3 承受一定的侧向压力 (22)9.2 导柱导套的设计原则 (22)9.3 导柱导套的设计 (22)9.4 导柱的设计 (23)9.4.1 导柱的结构 (23)9.4.2 对导柱的要求 (23)9.5 导套的设计 (24)9.5.1 导套的结构 (24)9.5.2 对导套的要求 (24)10 脱模机构的设计 (26)10.1 脱模机构的组成 (26)10.2 脱模机构的分类 (26)10.2.1 按驱动方式分 (26)10.2.2 按推出零件的类别分类 (26)10.2.3 按脱模动作分类 (27)10.3 设计原则 (27)10.4 锁模力的计算 (27)11 冷却系统设计 (30)11.1 冷却系统的作用 (30)11.2 设计冷却系统时应考虑的因素 (30)11.3 冷却系统的开设原则 (30)11.4 注射模冷却系统设计原则 (31)11.4.1 冷却系统机构设计 (31)11.4.2 冷却系统的主要零件 (32)11.4.3 冷却系统的计算 (32)12 模具工作过程 (35)12.1 模具基本工作过程 (35)13 设计总结 (36)参考文献 (37)致谢 (38)前言1课题任务理解1.1 选题依据:在未来的模具市场中,塑料模具发展速度将高于其他的模具,在模具行业中的比例将逐步提高。

瓶盖注塑模具设计

技术要求;1、材料:PP2、产量:10万件3、未注公差尺寸按GB/T14486-1993中MT6。

4、要求塑件表面不得有气孔、熔接痕、飞边等缺陷,不得有明显的浇口痕迹。

图1图21.对塑件的工艺性分析1.1塑料品种:PP颜色:绿色、红色基本特性:聚丙烯无色、无味、无毒。

外观似聚乙烯,但比聚乙烯更透明、更轻。

密度仅为0.90~0.91g/cm3。

它不吸水,光泽好,易着色。

聚丙烯具有聚乙烯所有的优良性能,如卓越的介电性能、耐水性、化学稳定性,宜于成形加工等;还具有聚乙烯所没有的许多性能,如屈服强度、抗拉强度和硬度及弹性比聚乙烯好。

定向拉伸后聚丙烯可制作铰链,有特别高的抗弯曲疲劳强度。

熔点为164℃~170℃,耐热性好,能在100℃以上的温度下进行消毒灭菌。

其低温使用温度达-15℃,低于-35℃时会脆裂。

聚丙烯的高温绝缘性能好,而且由于其不吸水,绝缘性能不受湿度的影响,但在氧、热、光的作用下极易解聚、老化,所以必须加入防老化剂。

成形特点:1)成形加工性好,可以用注射、挤出、吹塑及真空成形等方法加工;2)吸湿性小,可能发生熔体破裂,长期与热金属接触容易分解;3)比聚乙烯流动性好,溢边值0.03mm,压力对熔体粘度比温度影响显著,应在较高压力下成形;4)冷却速度快,浇注系统及冷却系统应缓慢散热,适当延长冷却时间,以稳定尺寸;5)收缩率大且波动范围大,方向性明显,易发生缩孔、凹陷及变形;6)应注意控制成形温度,料温低时方向性明显,尤其低温高压时更显著,模温低于50℃时,塑件表面不光泽,易产生熔接不良和流痕,模温高于90℃时易发生翘曲和变形;7)塑件壁厚应均匀,避免缺口和尖角,防止应力集中,塑件内不能有铜质嵌件,聚丙烯与铜接触后会变脆;8)取向显著,不宜采用直接浇口,否则浇口附近残余应力大,易使塑件翘曲变形。

1.2塑件尺寸精度:塑件有7尺寸标注,按标准GB/T14486-1993中属于一般精度,按MT6级精度。

《雪碧瓶盖模说明书》word版

目录1、塑件分析 (2)2、塑件材料的选择及材料特性 (3)3、塑件的形状尺寸计算 (5)4、型腔数目的确定及排布 (6)5、分型面的选择 (8)6、浇注系统的设计 (9)7、注射机的选择及型号和规格 (12)8、成型零部件的结构设计及工作尺寸计算 (14)9、导向机构的设计 (21)10、脱模机构的设计 (26)11、温控系统设计 (29)12、模具的闭模高度和开模行程的验算 (35)13、模具工作过程 (36)14、设计总结 (37)15、致谢 (38)16、参考资料 (39)一、塑件的分析该塑料制品为瓶盖,其塑件的结构以及表面形状较为简单,整个塑件呈筒状,整个塑件高达15mm,外径为28mm,壁厚1mm,中间衔接部分以圆弧过渡。

作为实用零件对其尺寸公差没有太严格的要求,故在本次设计中可以忽略此方面的考虑,以降低模具的加工制造成本。

且塑件本身壁厚较小、均匀,适合于大批大量的注塑模具生产。

塑件图如下所示:塑件图壁厚分析塑件的壁厚对塑件质量的影响很大。

壁厚过小,成型时熔融塑料流动阻力大,充模困难,特别是大型且形状复杂的塑件更为突出。

壁厚过大,不但浪费原料,而且增加冷却时间,更重要的是塑件产生气泡、缩孔、翘曲变形等缺陷。

查相关手册可知,该塑件的壁厚均为1mm 在其最小壁厚范围内。

因此,该塑件符合注塑模具成型的厚度条件。

圆角分析为了避免应力集中,提高塑件的局部强度,改善熔体的流动情况且便于脱模,在塑件各内外表面的连接处,应采用过渡圆弧。

塑件上的过渡圆弧对于模具制造也是必要的。

在无特殊要求时,塑件连接处均应有不小于0.5~1mm的圆角。

按照圆角的设计原则:一般外圆弧半径应是厚度的1.5倍、内圆弧半径应是厚度的0.5倍。

本次设计要求该塑件的内外圆弧半径结合生产实际来设计,根据现有的生产力状况以及条件设备,此塑件的内外过渡圆弧是小半径为0.5mm,适合注塑制品的结构和工艺要求。

二、塑件材料的选择及材料特性材料的选择:该塑件在尺寸上要求比较高,且在长期的使用过程中需要较高的强度和硬度,也要求有一定的耐磨性,在保证塑料制品的功能和性能的同时还要考虑到加工生产、成本和供应,综合上述各方面的考虑和甄选以及结合工厂的实际生产,选用收缩率较小、综合性能优良、在工程技术中应用广泛的塑料LDPE(低密度聚乙烯)。

瓶盖注射模设计

江苏财经职业技术学院综合毕业实践说明书(论文)标题:瓶盖注射模设计系 别:机电工程系专 业:模具设计与制造学 号:0810403236姓 名:许峻国指导教师:陈青云2011年 5 月15 日摘 要本文详细介绍了食品瓶盖注射模具的设计。

采用一模两,边缘式浇口,利用型芯成 型塑件的内止转齿,齿条、齿轮脱螺纹,顶杆顶出塑件。

并对浇注系统、成型零件、脱 模机构、脱螺纹机构、合模导向机构和温度调节系统做了详细设计和计算。

关键词:注射模 螺纹型芯 边缘浇口目 录摘 要 (2)目 录 (3)引言 (5)1 本课题的研究内容、要求、目的及意义 (5)2 瓶盖塑件详细分析 (6)2.1 塑件工艺性分析 (6)2.2 计算塑件的体积和质量 (7)2.3 塑件注射工艺参数的确立 (8)3 注射模的结构设计 (8)3.1 分型面选择 (8)3.2 确定型腔的排列方式 (9)3.3 浇注系统设计 (9)3.4 抽芯机构设计 (12)3.5 脱模机构的设计 (13)3.6 成型零件结构设计 (13)3.7 本模具工作原理 (14)4 模具设计的有关计算 (14)4.2 凹模型腔侧壁厚度和底板厚度计算 (16)4.3 动模上固定型芯的固定板厚度计算 (17)4.4 模具加热和冷却系统的计算 (17)5 模具闭合高度和注射机参数的校核 (18)5.1 模具闭合高度 (18)6 注射模加工工艺设计 (20)6.1 模具的加工 (20)6.2 坯料确定 (21)6.3 模板的平面加工 (21)6.4 孔及孔系的加工 (22)6.5 典型零件加工 (24)结束语 (24)致 谢 (26)参考文献 (27)瓶盖注射模设计引言模具是利用其特定形状成型具有一定形状和尺寸的制造工具。

成型塑料制品的模具 叫做塑料模具。

全面要求是:能生产出在尺寸精度、外观、物理性能等方面均能满足使用要求的优 质制品。

从模具使用角度,要求高效率、自动化、操作简便;从模具制造角度,要求结 构合理、制造容易、成本低廉。

饮料瓶瓶盖注射模设计

塑料模具课程设计说明书设计题目:饮料瓶瓶盖注射模设计院系:机械工程系专业:机械设计制造及其自动化班级: 04级4班学生:丁贤芳军宋学通吴善祥指导教师:袁长颂课程设计日期:2007/5/15~2007/6/5饮料瓶瓶盖注射模设计一塑料的工艺性分析1.塑件的原材料分析塑料的品种:PE(聚乙烯)。

成型特征:结晶型塑料,吸湿性小,流动性较好,溢边值为0.02mm左右,流动性对压力变化敏感,加热时间长则易发生分解,冷却速度快,必须充分冷却。

设计模具时要冷却料穴和冷却分流。

收缩率大,方向明显,易变形,扭曲结晶度及模具冷却条件对收缩率影响大,应控制模温。

易用变压注射,料温要均匀,否则会增加应力,使收缩不均匀和方向性明显。

2.塑料的尺寸精度分析影响塑料制品的尺寸精度的主要因素是材料的收缩和模具的制造误差。

查教材上表2-11得此材料的收缩率为1.5%~2%。

塑料制品的公差也可通过教材上表2-12查得,塑料的精度等级选择7级精度。

3.塑件的表面质量分析塑件外表面要求粗糙度较低,表面光滑,表面要求低点。

4.塑件结构的工艺性分析结构简图如图所示瓶盖主体外侧均匀分布120个增大摩擦力的防滑筋,瓶盖顶部有商标名称ZSM的字样。

瓶盖下部有一防伪圈与瓶盖主体通过8个直径为1mm高1mm的小圆柱相连,防伪圈侧有8个均匀分布长为3mm直径为1.5mm的半圆形凸台。

瓶盖部有螺呀为半圆形的螺纹及高为4mm截面直径为1mm的防伪圈与瓶子径严密配合,而高为1mm,截面直径1mm的防伪圈与瓶子外径严密配合防止漏水。

综上所述可采用注射成型加工。

二确定成型设备选择与模塑工艺规程编制1.计算塑件体积和质量V=3.05M=2.9g选择注射机为SZ-30理论注射容积为373cm,实际注射质量为33g,螺杆直径为26 mm,塑化能力 3.6g/s,注射压力170MPa 螺杆转速10~160r/min,螺杆行程70 mm,锁模力为320KN,拉杆有效间距300300⨯2mm,模板行程110 mm,模具最小厚度80 mm,模具最大⨯,顶出行程厚度110 mm,最大开距220 mm,模扳尺寸40040050 mm,喷嘴半径为12 mm,高为2 mm。

瓶盖注塑模设计说明

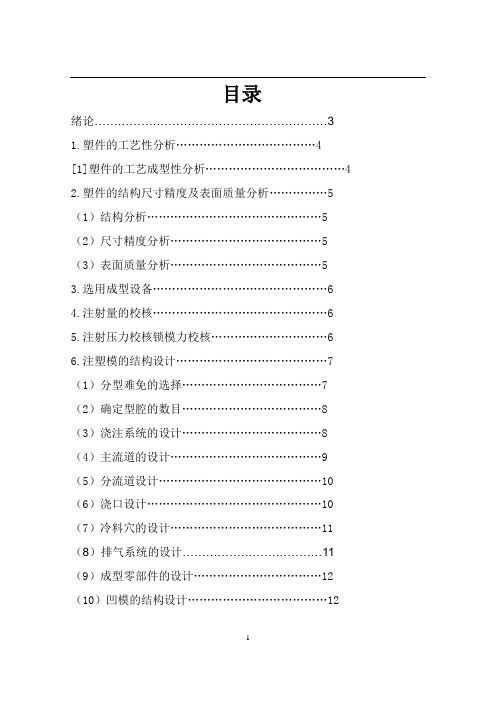

目录绪论 (3)1.塑件的工艺性分析 (4)[1]塑件的工艺成型性分析 (4)2.塑件的结构尺寸精度及表面质量分析 (5)(1)结构分析 (5)(2)尺寸精度分析 (5)(3)表面质量分析 (5)3.选用成型设备 (6)4.注射量的校核 (6)5.注射压力校核锁模力校核 (6)6.注塑模的结构设计 (7)(1)分型难免的选择 (7)(2)确定型腔的数目 (8)(3)浇注系统的设计 (8)(4)主流道的设计 (9)(5)分流道设计 (10)(6)浇口设计 (10)(7)冷料穴的设计 (11)(8)排气系统的设计 (11)(9)成型零部件的设计 (12)(10)凹模的结构设计 (12)(11)凸模的结构设计 (12)7成型零件的计算 (13)(1)型腔的工件尺寸的计算 (13)(2)型芯的设计 (14)(3)螺纹型芯的计算 (14)(4)侧壁和底板厚度的计算 (15)(5)型腔侧壁厚度的计算 (16)(6)凹模底板厚度的计算 (16)8.成型零件材料的选用 (16)(1)核膜导向机构设计 (17)(2)抽芯机构的设计 (17)(3)滑块的设计 (17)(4)抽芯距的确定 (18)9.其他零件的设计 (18)10.模具加热与冷却系统的计算 (19)11.模具闭合高度的确定 (21)12.注塑机有关参数的设计 (21)13模具的安装与调试 (21)(1)模具的安装 (21)(2)模具的调试 (22)绪论模具在汽车,拖拉机,飞机,家用电器,工程机械,动力机械,冶金,机床,仪器仪表,轻工,日用五金等制造业中,起着极其重要的作用。

随着国民经济的飞速发展,模具工业近年来也得到快速普及和发展。

各种模具是大批量制造各种工业产品广泛采用工装设备。

模具的种类繁多,形式多样,模具的主要特点是单件生产,每套模具都需要进行一次新的设计。

随着模具工业的迅速发展,对模具的使用寿命、加工精度等提出了更高的要求。

模具材料性能的好坏和使用寿命的长短,将直接影响加工产品的质量和生产的经济效益。

【毕业设计论文】瓶盖注射模设计-毕业设计说明书[1][1]【有对应的CAD图】

![【毕业设计论文】瓶盖注射模设计-毕业设计说明书[1][1]【有对应的CAD图】](https://img.taocdn.com/s3/m/5cfc08b9b1717fd5360cba1aa8114431b90d8e4b.png)

毕业设计题目瓶盖塑模设计说明书目录一、 塑件的分析…………………………………………… (1)二、 塑件的形状尺寸………………………………………… (2)三、 形腔数目的决定及排布………………………………… (3)四、 分型面的选择…………………………………………… (4)五、 浇注系统的设计………………………………………… (5)六、 注射机的型号和规格校核…………………………… (6)七、 成型零部件的工作尺寸计算…………………………… (7)八、 导柱导向机构的设计………………………………… (11)九、 推出机构的设计…………………………………… (13)十、 温控系统的设计………………………………… (14)十一、设计小结………………………………………… (16)十二、参考文献………………………………………… (16)共 16 页第1页第一部分塑料PSPS:聚苯乙烯一、基本特性:聚苯乙烯无色透明、无毒无味。

落地有清脆的金属声、密度为1.054g/cm。

聚苯乙烯的力学性能与聚合方法、相对分子质量大小、定向度和质量有关,相对分子质量越大机械强度越高。

它有优良的电性能(尤其是高频绝缘性能)和一定的化学稳定性。

它能耐碱、硫酸、磷酸、10%-30%的盐酸、稀醋酸及其他的有机酸。

但不耐硝酸及氧化剂的作用,对水、乙醇、汽油、植物油及各种盐溶液也有足够的抗蚀能力。

但耐热性能低,热变形温度一般在70-80度,只能在不高的温度下作用。

主要用途: 在工业中做仪表、灯罩、化学仪器、零件、透明模型等。

在电器方面做良好的绝缘材料、接线盒电池盒等。

在日用品方面广泛的用于包装材料、各种容器、玩具等。

成型特性: 1.无定形料、吸湿性小,不易分解,性脆易裂,热膨胀系数大,易产生应力开裂。

2.流动性能较好,溢边值0.03mm左右。

3.塑件壁后均匀,不宜有镶件,缺口,尖角,各方面应圆滑连接。

4.可用螺杆或柱塞式注射机加工,喷嘴可用直通式或自锁式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第1章绪论 (1)1. 1 中国塑料模具工业发展现状 (1)1. 2 中国塑料模具的发展市场 (2)第2章塑件的结构分析 (3)2.1 塑件的工艺分析 (3)2.2 塑件材料的分析 (4)2.3塑件的尺寸和精度分析 (5)2.4 塑料制品结构分析 (5)第3章注塑机的选择与校核 (6)3. 1 型腔数目计算 (6)3.2 选择注塑机 (6)第4章模具结构设计 (9)4.1分型面的确定 (9)4.2流道和浇口的设计 (10)4.3 模架的选择和校核 (13)4.4 模板尺寸计算 (15)第5章.导向机构和脱模机构的设计 (20)5.1导向机构的设计 (20)5.2 脱模机构设计 (21)5.3排气系统设计 (25)5.4冷却系统的设计 (25)第6章.零件的加工工艺规程 (30)6.1型腔的加工工艺规程 (30)6.2 型芯的加工 (31)第7章.塑料成型工艺特点的分析 (34)7.1 概述 (34)7.2 注射充模过程 (36)7.3 注射成型的工艺规程 (39)7.4 注射成型工艺条件的选择 (41)总结 (42)致谢 (43)参考文献 (44)附录第1章绪论1.1 中国塑料模具工业发展现状从市场情况来看,塑料模具生产企业应重点发展那些技术含量高的大型、精密、复杂、长寿命模具,并大力开发国际市场,发展出口模具。

随着中国塑料工业,特别是工程塑料的高速发展,可以预见,中国塑料模具的发展速度仍将继续高于模具工业的整体发展速度,未来几年年增长率仍将保持20%左右的水平。

整体来看,中国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。

一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口。

在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,还有一些技术含量不太高的中档塑料模...整体来看,中塑料模具无论在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。

一些大型、精密、复杂、寿命的中高档塑料模具每年仍需大量进口。

在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,还有一些技术含量不太高的中档塑料模具也有供过于求的趋势。

加入WTO,给塑料模具产业带来了巨大的挑战,同时带来更多的机会。

由于中国塑料模具以中低档产品为主,产品价格优势明显,有些甚至只有国外产品价格的1/5~1/3,加入WTO后,国外同类产品对国内冲击不大,而中国中低档模具的出口量则加大;在高精模具方面,加入WTO前本来就主要依靠进口,加入WTO 后,不仅为高精尖产品的进口带来了更多的便利,同时还促使更多外资来中国建厂,带来国外先进的模具技术和管理经验,对培养中国的专业模具才起到了推动作用。

2006年,中国塑料模具总产值约300多亿元人民币,其中出口额约58亿元人民币。

根据海关统计资料,2006年中国共进口塑料模具约10亿美元,约合83亿元人民币。

由此可以得出,除自产自用外,市场销售方面,2006年中国塑料模具总需求约为313亿元人民币,国产模具总供给约为230亿元人民币,市场满足率为73.5%。

进口的塑料模具中,最多的是为汽车配套的各种装饰件模具、为家电配套的各种塑壳模具、为通信及办公设备配套的各种注塑模具、为建材配套的挤塑模具以及为电子工业配套的各种塑封模具等。

出口的塑料模具以中低档产品居多。

由于中国塑料模具价格较低,在国际市场中有较强的竞争力,所以进一步扩大出口的前景很好,近几年出口年均增长50%以上就是一个很好的证明。

虽然近几年模具出口增幅大于进口增幅,但所增加的绝对量仍是进口大于出口,致使模具外贸逆差逐年增大。

一状况在2006年已得到改善,逆差略有减少。

1.2 中国塑料模具的发展市场模具外贸逆差增大主要有两方面原因:一是国民经济持续高速发展,特别是汽车产业的高速发展带来了对模具旺盛需求,有些高档模具国内的确生产不了,只好进口;但也确实有一些模具国内可以生产,也在进口。

这与中国现行的关税政策及项目审批制度有关。

二是对模具出口鼓励不够。

现在模具与其它机电产品一样,出口退税率只有13%,而未达17%。

从市场情况来看,塑料模具生产企业应重点发展那些技术含量高的大型、精密、复杂、长寿命模具,并大力开发国际市场,发展出口模具。

随着中国塑料工业,特别是工程塑料的高速发展,可以预见,中国塑料模具的发展速度仍将继续高于模具工业的整体发展速度,未来几年年增长率仍将保持20%左右的水平。

第2章塑件的结构分析2.1 塑件的工艺分析该塑料制件外形如下图2-1所示(下图2-1是根据实物和产品图用Pro/e进行三维建模和渲染所得),从图中可以看出该制品形为圆形。

该制件结构简单;关键是该制件内有螺纹,在一定程度上增加了设计的难度,但总体来看还是很简单的一个塑料制件。

因塑件属于水杯一部分,有一定的配合尺寸精度要求;其外形尺寸如图2-2,。

整个塑件下部厚度为2.00mm,瓶盖顶部厚度为3.00mm.图2-1 制件外观图图2-2 制件尺寸图塑件设计应本着在保证使用性能,物理性能,力学性能和耐摩擦性能,同时还应力求结构简单、壁厚均匀、成型方便。

在设计塑件时,还要考虑其模具的总体结构,使模具型腔易于制造,模具脱模和推出机构简单。

塑件形状有利于模具分型、排气、补缩和冷却。

此外,在塑件成型以后尽量不再进行机械加工。

该制品结构较简单,内部的螺纹是用来配合的应该有较高的精度。

且中间的螺纹脱模不容易,这两点应该是设计的难点,和重点。

2.2 塑件材料的分析PP通称聚丙烯,因其抗折断性能好,也称“百折胶"。

PP是一种半透明、半晶体的热塑性塑料,具有高强度、绝缘性好、吸水率低、热变形温度高、密度小、结晶度高等特点。

改性填充物通常有玻璃纤维、矿物填料、热塑性橡胶等。

不同用途的PP其流动性差异较大,一般使用的PP流动速率介于ABS与PC之间。

(1)塑料的处理纯PP是半透明的象牙白色,可以染成各种颜色。

PP的染色在一般注塑机上只能用色母料。

在有些机上有加强混炼作用的独立塑化元件,也可以用色粉染色。

户外使用的制品,一般使用UV稳定剂和碳黑填充。

再生料的使用比例不要超过15%,否则会引起强度下降和分解变色。

PP注塑加工前一般不需特别的干燥处理。

(2)注塑机选用对注塑机的选用没有特殊要求。

由于PP具有高结晶性,需采用注射压力较高及可多段控制的电脑注塑机。

锁模力一般按3800t/m2来确定,注射量20%--85%即可。

(3)模具及浇口设计模具温度50-90℃,对于尺寸要求较高的用高模温。

型芯温度比型腔温度低5℃以上,流道直径4—7mm,针形浇口长度1—1.5mm,直径可小至0.7mm。

边形浇口长度越短越好,约为0.7mm,深度为壁厚的一半,宽度为壁厚的两倍,并随模腔内的熔流长度逐步增加。

模具必须有良好的排气性,排气孔深0.025mm-0.038m,厚1.5mm,要避免收缩痕,就要用大而圆的注口及圆形流道,加强筋的厚度要小(例如是壁厚的50-60%)。

均聚PP制造的产品,厚度不能超过3mm,否则会有气泡(厚壁制品只能用共聚PP)。

(4)熔胶温度PP的熔点为160-175℃,分解温度为350℃,但在注射加工时温度设定不能超过275℃。

熔融段温度最好在240℃。

(5)注射速度为减少内应力及变形,应选择高速注射,但有些等级的PP和模具不适用(会出现气泡、气纹)。

如刻有花纹的表面出现由浇口扩散的明暗相间条纹,则要用低速注射和较高模温。

(6)熔胶背压可用5bar熔胶背压,色粉料的背压可适当调高。

(7)注射及保压采用较高注射压力(1500-1800bar)和保压压力(约为注射压力的80%)。

大概在全行程的95%时转保压,用较长的保压时间。

(8)制品的后处理为防止后结晶产生的收缩变形,制品一般需经热水浸泡处理。

2.3塑件的尺寸和精度分析2.3.1 塑件的尺寸塑件的总体尺寸主要取决于塑料品种的流动性。

在一定的设备和工艺条件下,流动性较好的塑料可以成型较大尺寸的塑件;反之,成型出的塑件较小。

本课题的塑件及所用材料为PP(聚丙稀),它有很好的机械特性,流动性;其光泽性好,外观漂亮,由于收缩率较小,制件细小部位的清晰度好,达到设计的要求。

2.3.2 塑件的尺寸精度一般来讲,为了降低模具的加工难度和模具制造成本。

在满足塑件使用要求大前提下应尽量把塑件尺寸精度设计低一些。

另外,塑件尺寸精度还与塑料品种有关,根据各种塑料收缩率的不同,又将塑料的公差等级分为高精度、一般精度、低精度三种。

依据所选材料查《塑料成型加工与模具》表4-3取其一般精度为6级。

2.4 塑料制品结构分析由图2-2可知,塑件较小且对称,塑件的最大厚度为3mm,在材料所允许的范围之内。

由于塑件的尺寸分布均匀,无过薄处,无需加强筋。

塑件的尺寸小,为了便于脱模,塑件表面沿脱模方向应具有合理的脱模斜度。

脱模斜度的大小,与塑件的性质、收缩率、摩擦因数、塑件壁厚和几何形状有关。

第3章注塑机的选择与校核3.1 型腔数目计算3.1.1 制件特征以及质量与体积的计算制件的结构如上面的图2-1,2-2由三维软件可得其质量与体积.ρ=0.90g/ cm3,v=16.2cm3,m=14.58g3.1.2 确定型腔数及其排列根据式5-2(P112),n≤0.8m g-m j/m nm g—注射机最大注射量,gm j—浇注系统凝料量,gm n—单个塑件的质量,g及n≤(0.8×125-20)/14.58=5.487,取4个。

型腔的布置如下图图3-1 型腔的布置3.2 选择注塑机注射机的选择主要是根据制件的质量,体积和模具的整体结构设计来确定的。

主要依据是每次的注射量要大与额定注射量的20%小于额定注射量的80%,模具的整体结构要小于注射机的有效尺寸以便模具能放到注射机上,最重要的是锁模力要大与制件在分型面上的涨模力。

结合本次的设计,由计算的每次的注射量大约在65g 左右,模具的整体尺寸在250mm 左右, 则根据热塑性塑料注射机型号和主要技术规格,选用XS-ZY-125型注射机,这种型号的注射机是卧式的螺杆式注射机。

注射参数如下:型号 注射容量 注射压力 锁模力 最大注射面积 模具最大厚度 XS-ZY-125125g 119MPa 900kN 320cm 2 300mm 模板行程 喷嘴球半径 推出孔径 推出孔距 定位孔直径 模具最小厚度 300mm12mm22mm230mmФ1000+0.054200mm这种注射机的脱模机构是机动的自动脱模。

3.2.1 螺杆的作用螺杆的作用:输送、压实、塑化和施压 螺杆转速的选择:螺杆的最高转速:n=v/∏dV-允许的最大线速度 d-螺杆直径3.2.2 锁模力校核已知注射机的最大锁模力为900kN ,而胀模力为制件外形面积与截面面积之差乘以型腔压力,即F p S =⨯其中20p Mpa =;s=134.363mm ,把这些代入F p S =⨯得134.3620 2.6872F p s Mpa KN =⨯=⨯=其小于注射机的额定锁模力900KN ,满足设计的要求。