鲁奇甲烷化煤制天然气流程

煤制天然气的工艺流程浅析

煤制天然气的工艺流程浅析作者:朱健来源:《科学与财富》2017年第32期摘要:本论文阐述我国丰富的煤炭资源,并积极发展煤制代用天然气,以缓解天然气供应紧张局面。

但发展煤制气受多种因素影响,因此针对煤制气工艺、发展技术、发展前景作出综合性评定。

分析了中国发展煤制天然气的必要性和煤制天然气项目概况。

对中国煤制天然气产业的发展提出了一些建议。

关键词:煤炭资源;煤制气;工艺技术;随着人们生活水平的提高,对居住环境的要求也日益提高,在这个背景下人们对优质清洁能源天然气的需求也急剧攀升,其在能源结构中的比例迅速增加。

中国天然气储量不足、产能有限的能源现状,导致天然气供需矛盾日益突出。

国务院发展研究中心市场经济研究所研究报告预计,2015 年中国天然气消费量将增长至 1500 亿 m3 ,2020 年增长至 3000 亿 m3 。

而与此同时,中国天然气产量将分别为 1400 亿 m3 、1500 亿 m3 左右,因此中国未来天然气的供需将出现巨大的缺口。

从 2007 年 11 月开始,中国就禁止了天然气制甲醇项目,并限制煤炭充足地区的天然气发电来保障城市燃气的天然气供应。

1.我国煤制气发展前景煤制气项目是以煤炭为主要原料生产化工和能源产品,传统煤化工主要包括合成氨、甲醇、焦炭和电石四种产品,现代煤制气是指替代石油或石油化工的产品,目前主要包括煤制油、煤制烯烃、二甲醚、煤制天然气等。

煤制气是非石油路线生产替代石油产品的一个有效途径。

从有关资料看,煤制气的能源转化效率较高,比用煤生产甲醇等其他产品高约13%,比直接液化高约8%,比间接液化项目高约18%。

煤制气前景看好,相对于传统煤化工已经日益明显的“夕阳”特征,而在材料和燃料两个新型煤化工发展方向上,煤质烯烃和煤质乙二醇等煤基材料的发展前景要好于煤制油等新型煤基清洁能源的煤基燃料方向。

2.煤制天然气概述煤制天然气是以煤为原料,采用气化、净化和甲烷化技术制取的合成天然气。

煤制天然气-甲烷化

煤制天然气-甲烷化1. 简介煤制天然气(Coal-to-Natural-Gas,简称CTG)是一种将煤炭转化为天然气的技术,主要过程是甲烷化,即将煤炭中的有机化合物转化为甲烷气体。

煤制天然气是一项重要的能源转化技术,可以将煤炭资源转化为更清洁的天然气,从而减少对传统石油和天然气资源的依赖。

2. 煤制天然气的步骤煤制天然气的主要步骤包括煤气化和甲烷化两个过程。

2.1 煤气化煤气化是指将煤炭在高温和高压条件下,在缺氧或有限氧气条件下进行化学反应,使煤炭转化为合成气。

合成气由一氧化碳(CO)、二氧化碳(CO2)和氢气(H2)组成,其中一氧化碳和氢气是后续甲烷化反应的主要原料。

2.2 甲烷化甲烷化是将合成气转化为甲烷气体的过程。

在高温和催化剂的作用下,合成气中的一氧化碳和氢气发生反应生成甲烷气体。

甲烷气体是主要成分,其含量通常达到90%以上,可以直接作为燃料供应给城市燃气系统或工业领域使用。

3. 煤制天然气的优势和挑战3.1 优势•利用煤炭资源:煤炭是一种丰富的能源资源,通过煤制天然气技术可以有效利用这些资源,减缓传统石油和天然气的供需矛盾。

•降低碳排放:相比燃烧煤炭产生的二氧化碳排放,煤制天然气技术可以显著降低碳排放量,对环境更加友好。

•提高能源利用效率:煤制天然气技术可以实现高效能源利用,将煤炭中的有机物质转化为更高价值的甲烷气体。

3.2 挑战•能源转化效率:煤制天然气技术在转化过程中会产生一定的能量损失,需要进一步提高转化效率,减少能源浪费。

•环境影响:煤制天然气过程中会产生一定的副产物和废弃物,对环境造成一定的影响和压力,需要合理处理和减少环境污染。

•经济可行性:煤制天然气技术的投资和运营成本较高,需要找到经济上可行的路径和模式,以实现可持续发展。

4. 煤制天然气在全球的应用和发展煤制天然气技术在许多国家得到了广泛应用和快速发展。

其中,中国是全球最大的煤制天然气生产国之一。

中国在煤制天然气领域进行了大规模的投资和研发,建设了多个煤制天然气项目。

煤制气项目主要技术介绍

生产加工建筑材料

专业公司回收

主要技术介绍——三废处理

含硫气体

低温甲醇洗,克劳 斯硫回收等工艺回

收利用硫元素

废气

二氧化碳

碳捕集后用于工业生 产如石油驱采剂

主要技术介绍——三废处理

含有酚氨物质

青岛科技大技术 华南理工技术 赛鼎公司技术

鲁奇技术 经过萃取,汽提以及 生物发酵等工段回收 分解大部分有机物质

优点: 气化压力高最高可达8.5MPa,气化温度高 因而粗煤气中不含酚和焦油类物质

缺点: 对煤炭成浆性有要求,耐火砖、喷嘴寿命 低,渣阀磨损严重,黑水含固量高易发生 堵塞,冷煤气效率低

专利技术商:美国通用公司

GE气化炉示意图

运行案例:运行案例较多,据不完全统 计国内外有20多个项目采用GE气化炉

主要技术介绍——对置多喷嘴气化炉

对原料煤的要求以及优缺点与GE类似,只 是喷嘴对置,避免喷嘴更换或损坏带来的 停车,操作连续性高

专利技术商:华东理工大学

运行案例:在国内煤化工领域有较多应用业绩

对置多喷嘴气化炉示意图

主要技术介绍——多元料浆气化炉

对原料煤的要求以及优缺点与GE类似,只 是煤浆有单一的煤水混合物扩大为含碳的 固液混合物

BGL气化炉示意图

优点: 熔融排渣,气化用水蒸气量、污水量较鲁奇少

缺点: 粉煤率高,存在偏烧,污水中酚含量较鲁奇高

专利技术商:上海泽马克

运行案例:云南解化,金新化工,中煤图克

主要技术介绍——GE气化炉

原料煤要求: 发热量大于25MJ/Kg,灰分含量低于15% 最好低于12%,挥发分大于25%(wt),内水 ≤8%,灰熔点低于1300℃,可磨性好

项目 煤制天然气

项目能效 基本 先进值 要求 ≥56% ≥60%

鲁奇气化项目部工艺

▪ 液态排渣

本装置采用第三代鲁奇气化炉,气化炉结构如 下:

▪ 炉体

▪ 夹套

▪ 炉篦 ▪ 灰锁

▪ 煤锁 ▪ 洗涤冷却器

(1)煤锁

▪ 煤通过煤锁由常压系统间歇地加入 到气化炉内,容积18.7m3,设计 压力4.6MPa,设计温度250℃350 ℃ ,操作温度20-150℃。采 用上下阀门加煤形式。高负荷时每 小时向气化炉加煤3-5次,每次 加煤时间约 8-10min。

与气化工艺有关的技术指标

▪ 1:气化强度:

▪ 气化强度是指单位时间内,单位横截面积上气化的原料煤 量,以㎏∕( M2.h )表示。 在实际生产中气化强度常以单 位时间,单位横截面积上的粗煤气量来表示〔M3(标) ∕㎡ .h , 影响气化强度的因素较多,原料煤的性质(煤种粒度 )和气化过程的操作条件(压力、温度、汽氧比等)均对气 化强度有较大影响。

▪ 缺点: ▪ (1)蒸汽分解率低,气化过程的热效率有所降低; ▪ (2)气化炉有复杂的传动机构,易损件多,设备检修频繁; ▪ (3)废水量大,废水处理复杂; ▪ (4)只能气化小块煤。

▪ 煤质要求: ▪ (1)需块煤(一般入炉煤在5~50mm之间); ▪ (2)灰熔融性软化温度大于1200℃; ▪ (3)除强粘结性煤外都能气化。

▪ 炉篦传动改为侧向传动

▪ 灰锁改在炉体下部正中, 下灰

第三代MARKIII (我们采用的炉型) (直径3.8m; 单炉产气量 35000-50000 Nm3/h)

▪ 改进了煤分布器和破粘装置

▪ 改进多层炉篦

▪ 改进了传动机构和控制系统

BGL气化炉 (单炉产气

75000Nm3/h )

▪ 去掉炉蓖改为喷 嘴

▪

⑴C+O2=CO2+408.8MJ

煤制天然气典型流程及主要装置技术选择

煤制天然气典型流程及主要装置技术选择煤制天然气典型流程包括:备煤、空分、气化、废水处理、变换、净化、硫回收、甲烷化、加压、SNG(合成天然气)干燥、SNG输送等。

1、备煤

依气化工艺不同差别较大,主要是承担为气化提供合格原料煤的要求,一般包括配煤、干燥、磨煤、加压等环节。

2、空分

为气化提供氧气,同时为各装置提供氮气及压缩空气。

根据气化技术的选型确定空分规模,可选技术包括国外的法液空、林德等,国内的杭氧、开分等,目前一般为内压缩流程,单系列小时制氧能力目前在4-8万立方。

3、气化

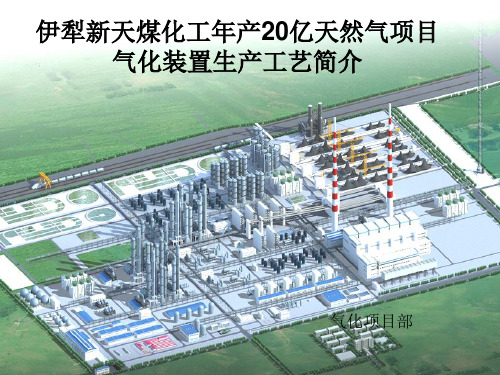

目前核准的四个项目中,大唐克旗、大唐阜新、庆华新疆项目均采用碎煤加压气化技术(改良Lurgi),汇能项目采用的是西北化工研究院的多元料浆气化技术。

4、废水处理

根据气化技术选择的不同,废水处理技术也将有所区别,一般选用改进型的A/O工艺。

5、变换

国内技术已经很成熟,采用耐硫宽温变换。

6、净化

主要是脱硫脱碳技术,主要采用的低温甲醇洗,大唐克旗、大唐阜新、庆华新疆项目采用的是化二院的低温甲醇洗技术,。

7、硫回收

目前主要有生产硫磺和硫酸两种技术,根据产品导向和输运等多方面考虑,确定合适的工艺。

8、甲烷化

主要由鲁奇(鲁奇工艺技术+巴斯夫催化剂),戴维(戴维工艺技术+其母公司庄利万丰的催化剂,来源于英国煤气),托普索(工艺+催化剂)。

大唐选择的是戴维技术,而庆华和汇能项目选择的是托普索技术。

!

9、加压

将SNG升压至10MPa左右,以达到进行天然气高压输送管网的压力要求&

10、SNG干燥

主要是三甘醇脱水技术。

11、输送

将脱水后的SNG输送进管网。

煤制天然气合成(甲烷化)技术综述

煤制天然气合成(甲烷化)技术综述本文汇总统计了目前国外主流煤制天然气甲烷化技术,比如托普索技术(TREMP技术)、戴维技术(CRG技术)、鲁奇/巴斯夫SNG 合成技术、福斯特惠勒/南方化学技术(VESTA技术)等,同时分析了各自甲烷化技术的优点和缺点以及工艺发展历程,供煤制天然气项目在工艺技术选择时参考,同时关注国内如大连化物所、神华等甲烷化催化剂的研究进展情况。

1、托普索技术(TREMP技术):托普索很早就在中国混了,是国内各种化工催化剂的主要外国供应商之一。

最近几年煤制天然气如此之火,当然少不了它。

也正是由于有了良好的基础,可以说托普索技术在国内煤制天然气的推广是最成功的。

如庆华、汇能等(其网站上云在中国有4套在建的合成天然气装置使用托普索技术:3套煤气化为原料的装置,3套焦炉气为原料的装置),均已和托普索签订了技术转让合同。

早期典型工艺流程流程图:这个图只是一个简要的示意图,后期托普索的宣传资料给出了稍微改进的流程图:这种循环工艺首段或首两段装填托普索的耐高温甲烷化催化剂MCR-2X,据说能耐温700以上,并且经历了长时间的试验考验。

后面的中低温段装填托普索用于合成氨甲烷化的普通催化剂PK-7R.不循环的“一次通过”工艺流程:首段甲烷化补加了大量水蒸气,并在甲烷化催化剂上部装填了GCC“调变”催化剂,以减轻首段的负荷和温升,尽管如此,这段反应器中装填的MCR系列催化剂还是得耐740度的出口温度。

2、戴维技术(CRG技术):戴维催化剂在上世纪80年代曾用于美国大平原装置,意识到工艺限制后,戴维开发了高温甲烷化催化剂CRG-LH及所谓的HICOM工艺。

后戴维并入庄信万丰,成为其100%子公司。

戴维甲烷化工艺中的大量甲烷化两个反应器出口大约控制在650度。

一直让我很奇怪的是,戴维的4个甲烷化反应器中均是两种催化剂(CRG-S2SR和CRG-S2CR)混装,而且两种催化剂的体积比还不一样。

戴维SNG技术在中国的宣传比较低调,但是它已经获得了大唐(克旗和阜新)和新汶的合同,这主要得益于他们的催化剂曾在大平原上得到应用;但戴维技术貌似能找到的公开资料不多。

浅谈煤制天然气的工艺流程

浅谈煤制天然气的工艺流程【摘要】煤制气项目对我国发展有重要的意义,特别是煤制天然气。

随着经济和社会的发展,天然气的需求迅猛增长,将成为21世纪消费量增长最快的能源。

我国天然气的供应能力相对滞后,导致天然气供需矛盾突出。

本论文阐述我国丰富的煤炭资源,并积极发展煤制代用天然气,以缓解天然气供应紧张局面。

但发展煤制气受多种因素影响,因此针对煤制气工艺、发展技术、发展前景作出综合性评定。

【关键词】煤炭资源;煤制气;工艺技术;发展前景1.我国煤制气发展前景煤制气项目是以煤炭为主要原料生产化工和能源产品,传统煤化工主要包括合成氨、甲醇、焦炭和电石四种产品,现代煤制气是指替代石油或石油化工的产品,目前主要包括煤制油、煤制烯烃、二甲醚、煤制天然气等。

煤制气是非石油路线生产替代石油产品的一个有效途径。

从有关资料看,煤制气的能源转化效率较高,比用煤生产甲醇等其他产品高约13%,比直接液化高约8%,比间接液化项目高约18%。

煤制气前景看好,相对于传统煤化工已经日益明显的“夕阳”特征,而在材料和燃料两个新型煤化工发展方向上,煤质烯烃和煤质乙二醇等煤基材料的发展前景要好于煤制油等新型煤基清洁能源的煤基燃料方向。

2.煤制天然气概述煤制天然气是以煤为原料,采用气化、净化和甲烷化技术制取的合成天然气。

天然气(natural gas)又称油田气、石油气、石油伴生气。

开采石油时,只有气体称为天然气;石油和石油气,这个石油气称为油田气或称石油伴生气。

天然气的化学组成及其理化特性因地而异,主要成分是甲烷,还含有少量乙烷、丁烷、戊烷、二氧化碳、一氧化碳、硫化氢等。

无硫化氢时为无色无臭易燃易爆气体,密度多在0.6~0.8g/cm3,比空气轻。

通常将含甲烷高于90%的称为干气,含甲烷低于90%的称为湿气。

天然气是一种优质、清洁能源,煤制天然气的耗水量在煤化工行业中是相对较少,而转化效率又相对较高,因此,与耗水量较大的煤制油相比具有明显的优势。

鲁奇煤制天然气技术介绍

鲁奇与巴斯夫近40年合作 ■ DAKOTA GASIFICATION COMPANY (DGC) 达科他气化公司(大平原)

Location: Mercer County, North Dakota (USA) 厂址:美国北达科他州 Started-up in 1984 于1984开车 The first Coal-to-SNG in the world nearly 30 years successful operation 第一套煤制天然气 已成功运行近30年 Design:12 Mark IV Gasifiers +2 for spare Now 14 gasifiers are all on stream. 设计:12台炉子运行,2台备用 现14台可全部在线操作 Coal Daily consumption is 18000 tons 日处理煤18000吨

Cooled down Condensate by feedgas interchanger removal Inlet: 260~280°C Outlet: 650°C CH4: 65~75%(dry) Inlet: 250~270°C Outlet: 480~650°C CH4: 75~85%(dry) Recycle ratio: 50~85%

Main Chemical Reactions 主要反应

甲烷化反应

CO + 3H2 CO2 + 4H2 CH4 + H2O CH4 + 2H2O Delta H298k= -206 kJ/mol Delta H298k= -165 kJ/mol

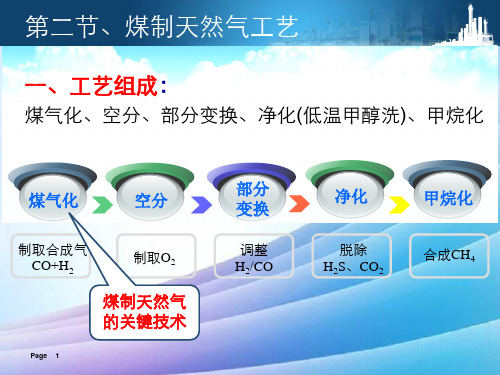

煤制天然气工艺组成.

一、工艺组成:

煤气化、空分、部分变换、净化(低温甲醇洗)、甲烷化

煤气化

制取合成气 CO+H2

空分

制取O2

部分 变换

调整 H2/CO

净化

脱除 H2S、CO2

甲烷化

合成CH4

煤制天然气 的关键技术

Page 1

单击此处编辑母版标题样式 第二节、煤制天然气工艺

3

二、煤制天然气流程

H2S, CO2 煤 空气

煤气化 变换 低温 甲醇洗 甲烷化

CH4

O2

空分

煤制天然气流程

Page 2

单击此处编辑母版标题样式 第二节、煤制天然气工艺

三、甲烷化

主要反应:

CO + 3H2 = CH4 + H2O CO2 + 4H2 = CH4 + 2H2O

1. 反应热的撤热问题 2. 甲烷化工艺回路(稀释法、冷激法) 3. 多级反应器串联(三级甲烷化) 4. 甲烷合成的压力(高压力利于甲烷化和缩小设备体积) 5. 甲烷化反应的产物( 大量CH4、微量N2,H2,CO,CO2 ) 6. 甲烷化催化剂(还原镍、RHM-266, M-349, MCR-2X)

煤制天然气SNG技术

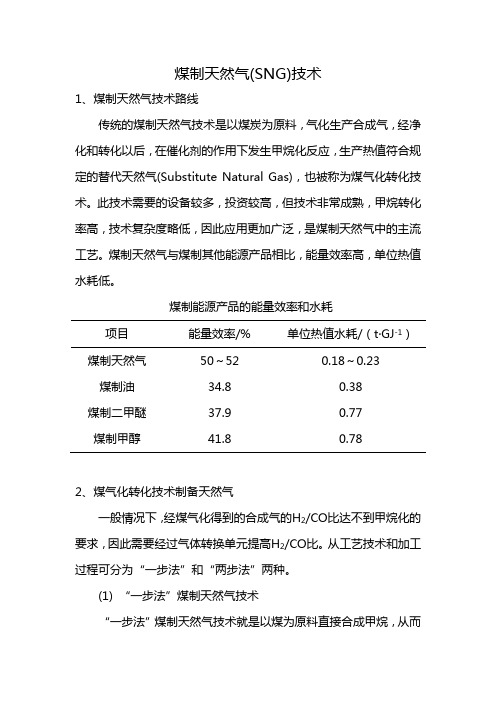

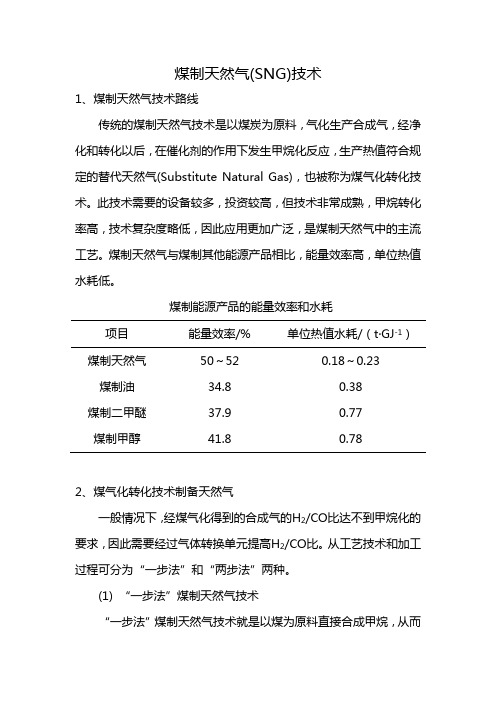

煤制天然气(SNG)技术1、煤制天然气技术路线传统的煤制天然气技术是以煤炭为原料,气化生产合成气,经净化和转化以后,在催化剂的作用下发生甲烷化反应,生产热值符合规定的替代天然气(Substitute Natural Gas),也被称为煤气化转化技术。

此技术需要的设备较多,投资较高,但技术非常成熟,甲烷转化率高,技术复杂度略低,因此应用更加广泛,是煤制天然气中的主流工艺。

煤制天然气与煤制其他能源产品相比,能量效率高,单位热值水耗低。

煤制能源产品的能量效率和水耗项目能量效率/% 单位热值水耗/(t〃GJ-1)煤制天然气50~52 0.18~0.23煤制油34.8 0.38煤制二甲醚37.9 0.77煤制甲醇41.8 0.782、煤气化转化技术制备天然气一般情况下,经煤气化得到的合成气的H2/CO比达不到甲烷化的要求,因此需要经过气体转换单元提高H2/CO比。

从工艺技术和加工过程可分为“一步法”和“两步法”两种。

(1) “一步法”煤制天然气技术“一步法”煤制天然气技术就是以煤为原料直接合成甲烷,从而得到煤制天然气的方法,又称“蓝气技术”。

该技术是将煤粉和催化剂充分混合后送人反应器,与水蒸气在一个反应器中同时发生气化和甲烷化反应,气化反应所需的热量刚好由甲烷化反应所放出的热量提供。

反应生成的CH4和CH2混合气从顶部离开反应器进入一个旋风分离器,分离出混合气中夹带的同体颗粒,然后进入一个气体净化器,脱除其中的硫,最后分离出CO2得到煤制合成天然气(SNG)。

煤灰由反应器下部流出,在一个专门设备巾和催化剂进行分离,分离的催化剂返回煤仓继续循环使用。

蓝气技术的特点是在一个反应器中催化3种反映:气化反应、水煤气变换反应、甲烷化反应,难点是催化剂的分离。

(2)“两步法”煤制天然气技术“二步法”是先将煤转化成合成气(H2和CO),然后再进行甲烷化得到SNG的方法。

从煤转化为SNG需要经历几个步骤:(1)气化:在一定压力(3~4 MPa)和温度(1000~1300℃)下,煤与氧气和过热水蒸气的混合物发生气化反应生成富含H2和CO的煤气。

煤制天然气生产工艺流程及合成工段工艺简介

有较好的催化活性和稳定性; 孔分布更好,比表面积更大;

四、合成工段催化剂

3、甲烷化催化剂结构性能

(3)催化剂助剂 助剂是催化剂的重要组成部分,其加入量虽小,却可以提高

近年来我国煤制甲醇、煤直接和间接制油、煤 制烯烃、煤制天然气、煤制乙二醇等技术和装备自 主化率达到 85%以上,新型煤化工产能已初具规 模。

一、煤化工产业

3、新型煤化工特点

以清洁能源为主要产品

煤炭-能源化工一体化 高新技术及优化集成

八项

人力资源得到发挥 环境友好

建设大型企业和产业基地

经济效益最大化

15500 20000 15500 20000

四、合成工段催化剂

2、甲烷合成工段

第二、三、四甲烷化反应器 催化剂预期寿命5年,保证寿命3年

功能 甲烷化 甲烷化 甲烷化

催化剂 型号

wt%

填充密度

颗粒( mm)

MCR

Ni

1.1 11 x 5

PK-7R

Ni 20-30 NiO 1-5 Al2O3 60-70

净煤气

煤

气 水

氧气

空分

硫

冷

化

量

氢

混合制冷 硫回收

产品石脑油 产品硫磺

煤气水 酚水 分离

氨水

酚回收

氨回收

产品液氨

产品焦油 中油

产品粗酚

全厂废水

生化污 水处理

甲烷合成

天 然 气

压缩 干燥

天 然 气

天然气 首站

二、煤制天然气生产工艺流程

煤制天然气技术研究进展

2019年8月马立莉等.煤制天然气技术研究进展23煤制天然气技术研究进展马立莉,牟玉强,张志翔,张忠涛,李玉龙,徐显明中国石油石油化工研究院大庆化工研究中心,黑龙江大庆163714摘要煤制天然气是以煤为原料,经气化、变换、净化、甲烷化生产天然气的过程,煤制天然气的核心技术在于气化技术和甲烷化技术。

重点介绍了国内外气化技术和甲烷化技术的研究进展。

关键词煤制天然气气化甲烷化德士古鲁奇煤制天然气通常指采用已开采的原煤,经过气化工艺来制造合成天然气。

具体而言,是以煤为原料,经气化、变换、净化工序,使合成气达到合成甲烷的氢碳比,再经甲烷化生产天然气的过程,如图1所示。

|空分|硫回收副产蒸汽I煤气化酸脱T甲烷化L sng图1典型煤制天然气工艺流程示意图1984年,世界上第一个煤制天然气大型商业化工厂一美国大平原煤制天然气工厂建成,年产天然气14亿m3[1]o2006年,美国宣布分别在南印第安纳州、肯塔基州和伊利诺伊州建立年产11亿m?、14亿~19亿m3和14亿m3的煤制天然气项目。

德国、日本、澳大利亚、英国等均进行过煤制天然气研究,但都没有商业化⑵。

总体来说,除了几个试验性的项目外,国外煤制天然气没有大规模发展。

近年来,国内煤制天然气产业发展迅猛。

目前,已投产、在建、做前期准备和计划的煤制天然气项目共计产能2410亿亦/a。

其中,已经核准和拿到批文的项目,总产能达851亿m^/a,主要分布在内蒙、新疆、山西等地区⑶,见表1。

表1国内具有代表性的煤制天然气项目项目设计规模(一期规模)/(亿恋••a-1)气化技术甲烷化技术运行情况大唐克旗一期工程40(13.35)赛鼎碎煤固定床加压气化美国戴维技术已运行庆华伊犁一期工程55(13.75)赛鼎碎煤固定床加压气化丹麦托普索技术已运行内蒙古汇能16(4)西北院多元料浆加压气化丹麦托普索技术已运行浙能新天20(20)赛鼎碎煤固定床加压气化美国戴维技术已运行苏新能源和丰40碎煤加压气化+粉煤加压气化⑷大连化物所技术十三五规划北控鄂尔多斯40新型高温固定床气化自主甲烷化技术十三五规划中海油山西大同40固定床与气流床组合工艺自主甲烷化技术十三五规划新疆伊犁40碎煤固定床高压气化自主甲烷化技术十三五规划安徽能源淮南22适用于淮南高灰熔点煤的东方炉气化大连化物所技术十三五规划1煤制天然气气化技术1.1国外气化技术气化技术和甲烷化技术是煤制天然气的关键技术。

煤制天然气工艺组成最新实用版

一、工艺组成:

煤气化、空分、部分变换、净化(低温甲醇洗)、甲烷化

煤气化

空分

制取合成气 CO+H2

制取O2

煤制天然气 的关键技术

Page 1

部分 变换

调整 H2/CO

净化

甲烷化

脱除 H2S、CO2

合成CH4

第单击二此节处编、辑煤母版制标天题样然式气工艺

二、煤制天然气流程

煤 空气

煤气化

O2

空分

H2S, CO2

变换

低温 甲醇洗

甲烷化

CH4

煤制天然气流程

Page 2

第单击二此节处编、辑煤母版制标天题样然式气工艺

三、甲烷化

主要反应: CO + 3H2 = CH4 + H2O

甲烷合成的压力(高压力利于甲烷化和缩小设备体积)

123... 反甲多CC应 烷 级OO热 化 反++的 工 应34HH撤 艺 器=热回串=CC问路联HH题((++稀三H2释级HO法甲O、烷冷化激)法) 甲甲甲甲煤C甲多C第甲第多C第甲第甲煤甲C煤甲甲甲OOOO烷烷烷烷气烷级二烷二级二烷二烷气烷气烷烷烷22++合合化合化化反节合节反节化节合化合化合合化++33成成工成、反应、成、应、反、成、成、成成反44HHHH22的的艺的空应器煤的煤器煤应煤的空的空的的应22==压压回压分的串制压制串制的制压分压分压压的==CC力力路力、产联天力天联天产天力、力、力力产CCHHHH((((部物(然(然(然物然(部(部((物4444++高高稀高分(三气高气三气(气高分高分高高(++HH压压释压变级工压工级工工压变压变压压大大大2222HH力力法力换甲艺力艺甲艺艺力换力换力力OO量量量22利利、利、烷利烷利、利、利利OOCCC2于于冷于净化于化于净于净于于HHH444甲甲激甲化)甲)甲化甲化甲甲、、、烷烷法烷烷烷烷烷烷(((微微微低低低化化)化化化化化化量量量温温温和和和和和和和和NNN甲甲甲2缩缩缩缩缩缩缩缩222醇醇醇2,,,HHH小小小小小小小小洗洗洗222设设设设设设设设,,,)))CCC、、、备备备备备备备备OOO甲甲甲,,,体体体体体体体体CCC烷烷烷OOO积积积积积积积积4化化化222))))))))4)))

煤制天然气-气化-甲烷化技术

冷却器 Cooler

焦分离装置 Tar Separator

油分离装置 Oil Separator

末级冷却器 Final Cooler

粗气(30 oC~35 oC)

部分气化废水送

回二级和末级冷 却器,做为冷却 用水喷洒

气化废水 储存装置

Liquor spray to

after and final coolers

某内蒙古褐煤型煤 885 0 7,484 0.47 7,222 0.31 1.2 94.4

35,799 859,176

67.7 89.8

某山西无烟煤

944

吨/日

120

吨/日

13,780

标方/小时

0.67

公斤/公斤(干燥无灰基)

13,299

公斤/小时

0.45

公斤/公斤(干燥无灰基)

1.2

Molar

91.6

气化剂:氧气 + 水蒸汽

气化温度提高 1400~1600 oC 氧气消耗与鲁奇炉相当,大大低于流化床气化炉 蒸汽用量较鲁奇炉大幅度减少(超过75%) 水蒸气分解率超过90%

BGL块/碎煤熔渣气化技术的特点

气化能力:

气化反应速度快,气化强度高,生产能力较同内 径鲁齐炉提高2~3倍 除产出少量甲烷外,粗气组分(H2+CO)与产气 量与流化床气化产出粗气接近 碳转化率超过99.5% 气化效率和系统热效率均明显提高

干燥区 干馏区

气化区

高温熔渣气化 燃技烧术区

熔融态渣

粗气

500ºC 1000ºC

C + H2O 1100ºC C + CO2

CO + H2 2CO

2000ºC C + O2

煤制天然气-甲烷化

第一甲烷化反应器锅炉 第二甲烷化反应器锅炉 蒸汽过热器 第二补充甲烷化换热器 循环换热器 SNG冷却器 开车压缩机 循环压缩机 汽液分离罐 排污罐

19

甲烷化设备

硫吸收塔

Topsoe HTZ-5/ST-101

DAVY

Puraspec 2040

20

甲烷化设备

进气

催化剂装填 热电偶

热电偶

甲烷化主反应器

160 320

295 675

330

50.7%

536

390

319

55.7% 163

93.3%

SNG

40 98%

气液分离器

பைடு நூலகம்

242

70

高压废锅

16

甲烷化开车

N2气开车加热器

开车压缩机 开车分离器

Start-up

Start-up circuit

N2

H2

开车变压吸附

SYNGAS

NiO + H2 ↔ Ni + H2O Δ H = – 1,96 kJ/mol

15

排污去闪蒸

第二甲烷化反应器 第一甲烷化反应器 第二脱硫塔 第一脱硫塔

SYNGAS

甲烷化流程

460

SUP. HEAT MP STEAM

88.27% 240 270

第五甲烷化反应器

255 136 220 26.5%

262 汽包

27.9%

41.82%

300

300

37 134

278 675 40.1%

托普索TREMP工艺的特点如下:

➢ 单线生产能力大,根据煤气化工艺不同,单线能力在10~20 万Nm3/h天然气之间。

煤制天然气工艺

注:上述反应为吸热反应,氧气作用是燃烧部分碳 提供过程所需热能。

(b) 气体的净化,主要是脱除酸性气体CO2和含硫化合物。 (c) 利用水煤气变换反应调节H2 / CO 大约为 3 : 1。

CO + H2O CO2 + H2 ΔH = - 41 kJ / mol (d) 甲烷化反应

CO + 3H2 CH4 + H2O ΔH = - 206 kJ / mol CO2 + 4H2 CH4 + 2H2O ΔH = - 165 kJ / mol

➢ 2008 年11 月,新奥集团煤基甲烷项目投料的试车成功(产品甲烷含 量达95. 67 %) 表明煤基甲烷化的可行性,为日后建设大型煤基甲 烷生产装置积累了宝贵的经验。

概况

❖ 市场供不应求投资天然气利润巨大

➢ 2000~2008年,我国天然气消费量 年均增长16.2%。

➢ 以同等热值计算,天然气目前价格 均低于油、电、液化气的价格,价 格与价值不相符。

➢ 丹麦托普索公司1978 年在美国建成7.2万m3/d 的合成天然气厂, 1981 年由于油价降低,被迫关停。最近, 托普索公司为美国某公司 完成了一个420万m3/d合成天然气工厂的前期工作。

➢ 1984 年美国大平原建成389万m3/d 的煤制天然气工厂, 产品气含甲 烷96%, 该厂建成至今, 正常运行20 多年。

煤直接甲烷化

➢ 煤在一定的温 度和压力下用煤 直接制产品富甲 烷气的工艺。

基本原理

❖ 煤间接甲烷化过程

(a) 在水蒸汽和氧气存在下, 气化煤来生产合成气(H2 + CO)。

C + H2O CO + H2

ΔH = 135 kJ / mol

煤制合成天然气工艺中甲烷化合成技术王江

煤制合成天然气工艺中甲烷化合成技术王江发布时间:2021-10-11T03:33:33.834Z 来源:《福光技术》2021年15期作者:王江[导读] 因为天然气是以甲烷为主的混合气体,所以将其重点放在如何利用煤来完成甲烷气体的合成。

盛虹炼化(连云港)有限公司江苏省连云港市 222000摘要:天然气以其无污染和效率高的特点受广大居民的青睐,随着国家对环境保护的愈加重视,很多城市都加大了对天然气设备的安装,同时也进一步提升了天然气的用量,天然气已经成为了我国大部分城市居民生活的不可获取的能源。

但是,从长远角度考虑,从自然环境中获取的天然气渐渐无法满足人民的需要,需要采用其他方法合成天然气。

天然气的主要成分是甲烷,利用煤制合成天然气的重点在于如何合成甲烷。

因此,本文针对甲烷合成技术展开了分析,从而为城市能源的利用提供借鉴。

关键词:煤制合成天然气;甲烷化合成技术;煤化产业;人工制气随着国家对环境保护工作的进一步落实,越来越多的地区将天然气作为了常用能源,同时这也让天然气的消耗更多,在未来可能达到供不应求的程度。

然而在实际角度上我国的三大能源形式却呈现出“煤多、油少、气不足”的问题,在这一大环境下,天然气的消费量激增的前提下也会对天然气的开采有了更多的要求。

然而,自然界中的天然气储量虽然丰富但是无法承担起持续的大规模的耗用,所以要采取手段进行人工合成天然气,从而获得满足人民使用的天然气能源。

现如今,常规使用的方法为煤制天然气。

因为天然气是以甲烷为主的混合气体,所以将其重点放在如何利用煤来完成甲烷气体的合成。

1甲烷化合成技术原理分析煤制天然气工艺路线较为简单,工艺流程见图1。

图1 煤制天然气工艺流程一氧化碳和氢反应:CO+3H2=CH4+H2O△H=-206.2KJ/mol反应生成的水与一氧化碳发生作用:CO+H2O=CO2+H2△H=-38.4KJ/mol二氧化碳与氢作用:CO2+4H2=CH4+2H2O△H=-165.0KJ/mol煤制气在完成合成和加工之后,会生成H2;CO;CO2这三类气体,随后在甲烷化反应合成之后可以得到含有较多甲烷的SNG。

煤制天然气SNG技术

煤制天然气(SNG)技术1、煤制天然气技术路线传统的煤制天然气技术是以煤炭为原料,气化生产合成气,经净化和转化以后,在催化剂的作用下发生甲烷化反应,生产热值符合规定的替代天然气(Substitute Natural Gas),也被称为煤气化转化技术。

此技术需要的设备较多,投资较高,但技术非常成熟,甲烷转化率高,技术复杂度略低,因此应用更加广泛,是煤制天然气中的主流工艺。

煤制天然气与煤制其他能源产品相比,能量效率高,单位热值水耗低。

煤制能源产品的能量效率和水耗项目能量效率/% 单位热值水耗/(t〃GJ-1)煤制天然气50~52 0.18~0.23煤制油34.8 0.38煤制二甲醚37.9 0.77煤制甲醇41.8 0.782、煤气化转化技术制备天然气一般情况下,经煤气化得到的合成气的H2/CO比达不到甲烷化的要求,因此需要经过气体转换单元提高H2/CO比。

从工艺技术和加工过程可分为“一步法”和“两步法”两种。

(1) “一步法”煤制天然气技术“一步法”煤制天然气技术就是以煤为原料直接合成甲烷,从而得到煤制天然气的方法,又称“蓝气技术”。

该技术是将煤粉和催化剂充分混合后送人反应器,与水蒸气在一个反应器中同时发生气化和甲烷化反应,气化反应所需的热量刚好由甲烷化反应所放出的热量提供。

反应生成的CH4和CH2混合气从顶部离开反应器进入一个旋风分离器,分离出混合气中夹带的同体颗粒,然后进入一个气体净化器,脱除其中的硫,最后分离出CO2得到煤制合成天然气(SNG)。

煤灰由反应器下部流出,在一个专门设备巾和催化剂进行分离,分离的催化剂返回煤仓继续循环使用。

蓝气技术的特点是在一个反应器中催化3种反映:气化反应、水煤气变换反应、甲烷化反应,难点是催化剂的分离。

(2)“两步法”煤制天然气技术“二步法”是先将煤转化成合成气(H2和CO),然后再进行甲烷化得到SNG的方法。

从煤转化为SNG需要经历几个步骤:(1)气化:在一定压力(3~4 MPa)和温度(1000~1300℃)下,煤与氧气和过热水蒸气的混合物发生气化反应生成富含H2和CO的煤气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Lurgi’s Methanation Technology for Production of SNG from CoalMax-Michael Weiss, Stefan Walter, Ulrich Berger Lurgi GmbH2008-05-13Gasification Technologies Conference 2008 October 5 -8, 2008OverviewLurgi – Member of the Air Liquide Group Market Evaluation Chemistry of Methane Production Process Concepts Factors for Optimum Process Design Case study of SNG Production Summary2Lurgi – member of Air Liquide GroupFounded in 1902, Present in 75 countries, More than 40,000 employees, 8 R&D centers: each year 200 patents registered, 1 million customers across various industries and healthcare activities €11 800 million in sales (2007) Lurgi joined the group in 20071902 - 1990 1991 - 2000 2001 - 20083Solutions provider for gasification: diversity of technologiesFEEDS SYNGAS GENERATION SYNGAS PURIFICATION MANUFACTURING FROM SYNGAS PRODUCTSCO2 GasificationHeavy Residues Petcoke Coal BiomassSulfur Removal (Rectisol Stage1)CO2 Removal (Rectisol Stage 2)PSA / Membrane CO Cold Box Chemicals SynthesisHydrogen for RefineriesChemicals Methanol Synthesis Nitrogen wash + Hydrogen Methanation FertilizersSynth. Natural Gas (SNG)Power CO shift Turbine Fischer Tropsch Synfuels Syngas for DRI Sulfur Recovery AL Capabilities Sulfur 4ASUOptimized solutions provider for the SNG routeFEEDS SYNGAS GENERATION SYNGAS PURIFICATION MANUFACTURING FROM SYNGAS PRODUCTSCO2 GasificationHeavy Residues Petcoke Coal BiomassSulfur Removal (Rectisol Stage 1)CO2 Removal (Rectisol Stage 2)MethanationSynth. Natural Gas (SNG)CO shiftAL CapabilitiesSulfur Recovery ASUSulfur5Market Evaluation – U.S. Project Drivers USA is short on natural gas and very long on coal Gasification technology can augment North American natural gas supplies and LNG imports Adds value to US coal reserves Increased energy diversity National energy security implications Existing Infrastructure of pipelines and combustion turbines Method to reduce carbon penalty associated with coal6SNG by Methanation Main Chemical ReactionsMethanation Reactions CO + 3H2 CO2 + 4H2 CO Shift Reaction CO + H2O CO2 + H2 + ∆H CH4 + H2O + ∆H CH4 + 2H2O + ∆HAll reactions appear simultaneously. Methanation reactions are highly exothermic. Lower temperatures are favorable for methane yield. One-stage synthesis would lead to adiabatic temperature increase ∆T of 400°C (720° to 600° (1080° depending on initia l methane content F) C F)Staged Recycle Process necessary7Block Flow Diagram for Superheating Steam ProductionSNG Product Optional Steam ImportFeedstockFeed PreheaterReactor 1SS1B1Reactor 2B2SS: SteamSuperheaterB: Boiler BFW: BoilerFeed WaterReactor 3Process CondensateBFW Preheater8Block Flow Diagram for Saturated Steam ProductionSNG ProductFeedstockFeed PreheaterReactor 1B1BFW1Reactor 2B2BFW2SS: SteamSuperheaterB: Boiler BFW: BoilerFeed WaterReactor 3Typ. no flowBFW39Factors for Optimum Process DesignMethane Yield vs. Steam Value High process temperatures require advanced compressor design High process temperatures require refractory lining, expensive reactor material or special reactor design High process temperatures are favorable for maximum energy usage via HP steam and electrical energy production in turbines High process temperatures are achieved by higher CO content in the gas to the first Reactor1011PressureHigher process pressures favor methane formation, however theinfluence is not as pronounced as lower process temperatures Lower process pressures can reduce exothermal reaction slightlyLower process pressure are limited by equipment size (transportation limit) orlimit the capacity respectively (parallel trains )Methane content from gasifierLess methane from gasifier results in higher CO concentration and thus moreproduced water by the methanation reaction Water concentration has only marginal effect on SNG qualityHigh concentration of methane in feed gas reduces methane of the productgas (applying the same configuration)Factors for Optimum Process Design (cont’d)12Basis for Methanation Case StudySNG product specification:Product flow rate = 100 MM SFCD HHV> 975 BTU / SCF Methane content > 95% (mole)Feed gas composition-H 2/CO = 3.4 mole/mole -CO 2=1,5 % (mole)-Inerts=0,6 % (mole)-CH 4 depending on gasifier type (0.0%; 7.5 %; 16.2%mole)Superheated Steam condition-900 °F @ 885 psig13Considered configurationsThe following variations have been considered:Feed gas composition produced in different gasifier types:1. High Temp Gasifier (HTG)2. High Temp. Gasifier with Chemical Quench (HTGwCQ)3. Fixed Bed Dry Bottom Gasifier (FBDB)Type of steam production:A. Saturated HP steam onlyB. Only HP steam produced in Methanation is superheatedC. HP steam is imported to maximized superheated HP steam productionComparison of final reactor designI. Isothermal Reactor II. Adiabatic shaft Reactor14Results of Case StudyUtility figures vs. produced saturated steam:(for feed gas coming from Fixed Bed Dry Bottom Gasifier) Saturated steam (Ex boiler):580 000lb/h HP BFW:590 000lb/hPower for Compressor:10 100 000HP Recycle flow rate:500 MM SCFD15Superheated steam productionAmount of steam superheated in Methanation unit:740 000 lb/h1 080 000 lb/h 1 450 000 lb/h Additional steam imported and superheated in Methanation unit480 000 lb/h690 000 lb/h 910 000 lb/h Steam produced only inMethanation unit Fixed Bed Dry Bottom GasifierHigh Temperature Gasifier with Chemical QuenchHigh Temp Gasifier16Results of Case Study (cont’d)General results:The methane quality can either be achieved by:- 2 Shaft reactors plus 1 Isothermal reactor - 4 Shaft reactorsUp to 100 % more HP steam can be superheated compared to HPsteam produced inside Methanation unit 20 % more saturated HP steam compared to superheated HP steam isproduced (for FBDB ) In case HP steam is superheated (scenario B. and C.):The recycle flow rate increases by 142 % (for HTG vs. FBDB ) The first Methanation Reactor Diameter is 43 % bigger (for HTG ) 60% more steam are produced for HTG vs. FBDB based on CO intake17Summary of Case StudySNG quality most sensitive to reactor inlet temperature Sufficient heat is available to superheat more HP steam than produced inside Methanation The more methane is produced in the gasifier, the less HP steam is produced. A final Isothermal reactor reduced the number of reactors Increased CAPEX for superheated steam production due to :-Refractory requirement in first reactor for superheated steam production-Bigger diameter of first reactor18Design Know-How(not detectable by simulation)Soot formation is catalyzed by nickel and soot itselfMetal dusting tendency (increases by pressure and CO content) Higher process temperatures favor deactivation of active nickel sites on catalyst Higher CO partial pressures favor formation of nickel carbonyl, i.e. minimum temperature limit is shifted to higher temperatures19SummaryOptimal Methanation process concept depends on type of feed gas as well as plant utility integration Design of a proper Methanation plant needs a lot of know-how and catalyst experience Lurgi has designed and licensed the only industrial scale SNG plant from coal The DGC reference is the only commercial CCS application SNG from coal is a viable option!20Stefan WalterHead of Department Gasification TechnologiesPhone +49 69 5808 1429Emailstefan.walter@ Thank youContact :Dr. Ulrich BergerVice President Technology Phone +49 69 5808 2020Emailulrich.berger@ Lurgi GmbHFrankfurt am Main, Germany Internet: Jim QuinnVice President EngineeringNorth West Upgrading Inc.Calgary, Alberta, Canada Lurgi’s Methanation TechnologyMax-Michael WeissDirector Gasproduction Technologies Senior Expert Group Phone +49 69 5808 3452Email max-michael.weiss@。