武汉钢铁公司转炉烟气高温除尘工程设计 本科

浅谈转炉一次烟气OG湿法除尘系统改造工艺

浅谈转炉一次烟气OG湿法除尘系统改造工艺作者:胡绪升王艳婷王鹏军雷国鹏严博来源:《科技风》2021年第22期1概述随着我国钢铁行业的不断发展.面对近年来日趋严重的雾霾问题,国家环保部门对炼钢厂转炉的环保、能耗标准提出了更高的要求。

原有的湿法除尘工艺由于其排放效果不理想、耗能高、占地面积大等不足,已严重制约了炼钢厂的环保、经济效益指标,因此各炼钢厂开始陆续进行湿法除尘系统的技术改造。

目前针对OG湿法转炉煤气的净化与回收系统改造,主要有以下四种工艺:第一种是目前被广泛推广使用的干法除塵工艺,具有代表性的是德国鲁奇的“LT”系统和奥钢联的“DDS”系统,其具有节能、环保、占地面积小、没有二次污染等优点.在近些年的新建转炉及转炉改造工程中得到了广泛的应用:第二种是充分利用原湿法系统进行升级改造,较具代表性的是介于湿法与干法之间的半干法工艺;第三种是OG湿法后,在风机前串联一套湿式电除尘器:第四种是将传统干法系统中回收侧的煤气冷却器前移至切换站之前,即新型干法系统。

2转炉一次烟气OG湿法除尘系统介绍转炉一次烟气OG湿法除尘系统的工艺流程如图1所示。

转炉烟气在未燃状态下经罩裙下部烟罩、上部烟罩和汽化冷却烟道被冷却至900℃,然后进入除尘装置。

除尘装置由饱和塔、文氏管洗涤重力脱水器和90°弯头组成,烟气经净化脱水后,合格煤气由离心风机送入煤气柜作燃料使用,在吹炼前期和后期一氧化碳浓度较低时,由三通阀切换至放散塔燃烧放散。

在早期环保政策要求较低时,转炉煤气湿法工艺的应用较广泛,但后期因环保政策要求的提高,原系统也在不断升级改造,具有代表性的是半干法工艺。

半干法工艺可有效保证颗粒物排放≤20mg/Nm3,且其充分利用了原有系统进行改造,一次投资较少,经济效益明显,但是更低的颗粒物排放要求就很难达到。

由于资金、场地等因素限制,还可考虑在OG湿法后增加湿式电除尘器,虽能用较少投资将颗粒物排放有效控制在10mg/Nm。

转炉案例介绍:转炉一次烟气(含大量煤气)系统流程

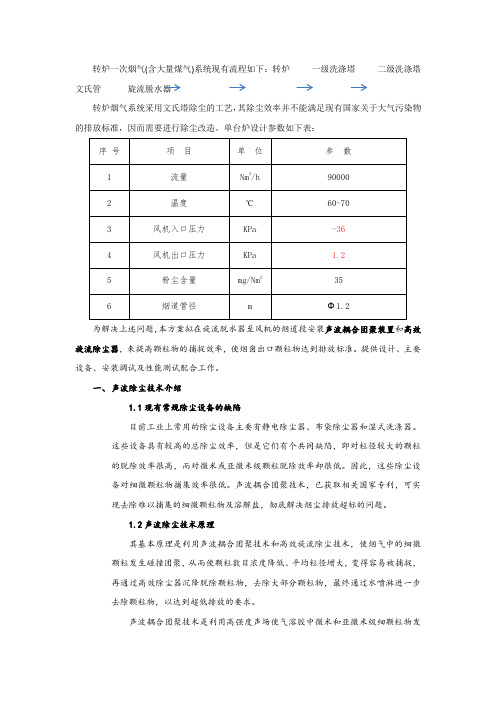

转炉一次烟气(含大量煤气)系统现有流程如下:转炉一级洗涤塔二级洗涤塔文氏管旋流脱水器转炉烟气系统采用文氏塔除尘的工艺,其除尘效率并不能满足现有国家关于大气污染物的排放标准,因而需要进行除尘改造。

单台炉设计参数如下表:为解决上述问题,本方案拟在旋流脱水器至风机的烟道段安装声波耦合团聚装置和高效旋流除尘器,来提高颗粒物的捕捉效率,使烟囱出口颗粒物达到排放标准。

提供设计、主要设备、安装调试及性能测试配合工作。

一、声波除尘技术介绍1.1现有常规除尘设备的缺陷目前工业上常用的除尘设备主要有静电除尘器、布袋除尘器和湿式洗涤器。

这些设备具有较高的总除尘效率,但是它们有个共同缺陷,即对粒径较大的颗粒的脱除效率很高,而对微米或亚微米级颗粒脱除效率却很低。

因此,这些除尘设备对细微颗粒物捕集效率很低。

声波耦合团聚技术,已获取相关国家专利,可实现去除难以捕集的细微颗粒物及溶解盐,彻底解决烟尘排放超标的问题。

1.2声波除尘技术原理其基本原理是利用声波耦合团聚技术和高效旋流除尘技术,使烟气中的细微颗粒发生碰撞团聚,从而使颗粒数目浓度降低、平均粒径增大,变得容易被捕捉,再通过高效除尘器沉降脱除颗粒物,去除大部分颗粒物,最终通过水喷淋进一步去除颗粒物,以达到超低排放的要求。

声波耦合团聚技术是利用高强度声场使气溶胶中微米和亚微米级细颗粒物发生相对运动并进而提高它们的碰撞团聚速率,由于颗粒表面存在着很强的范德华吸引力,一旦颗粒发生了碰撞,它们便十分可能粘附而形成较大一级的团聚物,使细颗粒物在很短的时间范围内,粒径分布从小尺寸向大尺寸方向迁移,颗粒数目浓度减少,进而增强后续除尘(除雾)设施的脱除效率,原理见下图:声波团聚处理示意 粒运动轨迹图1.3声波团聚技术的应用前景利用声波团聚技术,可去除难以捕集的细微颗粒物及溶解盐,从源头做到深度去除。

多效声波装置应用于烟气深度除尘系统优点: (1)声波团聚技术具有适应性强,可靠性高; (2)一次性投资低,运行及维护费用低; (3)施工周期短,几乎不占“0”米面积;(4)不产生二次污染等诸多优点,可替代其它除尘方式,达到烟气超低排放的要求,同时声波不会对用户设施产生任何的副作用,对用户运行维护不会增加任何的负担。

湖北省生态环境厅关于《武汉钢铁有限公司六号高炉大修改造环境影响报告书》的批复

湖北省生态环境厅关于《武汉钢铁有限公司六号高炉大修改造环境影响报告书》的批复文章属性•【制定机关】湖北省生态环境厅•【公布日期】2021.06.29•【字号】鄂环审〔2021〕149号•【施行日期】2021.06.29•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】环境影响评价正文湖北省生态环境厅关于《武汉钢铁有限公司六号高炉大修改造环境影响报告书》的批复鄂环审〔2021〕149号武汉钢铁有限公司:你公司《关于审批武汉钢铁有限公司六号高炉大修改造环境影响报告书的请示》收悉。

经研究,现批复如下。

一、武汉钢铁有限公司(以下简称“武钢有限”)六号高炉大修改造项目(项目代码:2020-420107-31-03-026348)位于武钢有限厂区内。

该项目对高炉的原料贮运及上料、炉顶及粗煤气及高炉本体系统,炉体冷却水及泵房、出铁场及炉渣处理系统、热风炉系统、制粉喷吹系统等及其配套设施进行技术、环保升级大修改造。

拟建项目完成后,六高炉废气污染物排放量较现有工程分别削减:二氧化硫38.90吨/年,氮氧化物115.92吨/年,颗粒物414.64 吨/年(其中有组织31.48吨/年、无组织383.15吨/年)。

省经济和信息化厅以《省经信厅关于武汉钢铁有限公司六号高炉大修改造项目产能置换相关问题的复函》(鄂经信原材料函﹝2021﹞44号)明确,项目属于企业内部技术改造项目,可不制定产能置换方案。

在全面落实报告书提出的各项污染防治、环境风险防范及应急等措施和要求后,项目实施对环境的不利影响可得到缓解和控制,主要污染物排放能够满足相应排放标准要求。

我厅原则同意报告书所列建设项目的性质、规模、地点、生产工艺及环境保护对策措施。

二、项目建设与运行管理中应重点做好以下工作:(一)按照“环保优先、绿色发展”的目标定位和循环经济、清洁生产的理念,进一步优化生产工艺和污染治理设施,减少污染物排放,提高全厂清洁生产水平。

(二)严格落实大气污染防治措施。

转炉、混铁炉除尘系统设计方案

转炉、混铁炉除尘系统设计方案一、转炉、混铁炉介绍混铁炉在兑铁水及出铁水时散发出大量烟尘,为了改善工作条作和保护环境,所以需要安装除尘系统。

混铁炉除尘系统包括排烟罩、管道、除尘器、风机、烟筒罩的形式和罩口排风量的确定是排烟罩捕集烟尘效率的决定因素,除尘器是烟尘净化的重要环节。

二、转炉烟气特性2.1转炉二次烟尘参数转炉二次烟尘主要是氧化铁、石墨等有害物等,产生于兑铁水、加废钢、加散状料、出钢、出渣等工序中,其特点是:烟气量大、尘源分散,严重污染车间内部和厂区大气。

转炉二次烟气中以兑铁水时产生的烟尘为最多。

烟尘中40%~66%为铁的氧化物,其余为石墨粉以及硅、钙、镁的氧化物,粒度分布为:10~40um,11%;40~60um,13%;>60um余量。

烟气成份:CO2%,CO8~10%,O2~8%烟气温度:~150℃(中心800℃)烟尘浓度:3~5g/Nm3烟尘成份:氧化铁45%,石墨30%,其它25%烟尘粒度:<100um2.2混铁炉烟气参数混铁炉烟气含尘浓度:兑铁水时久2~5g/Nm3,出铁水时约1g/Nm3。

烟尘成分:C30%~45%;TFe40%~50%;其它3%~12%。

烟气密度:113kg/Nm3。

烟气温度(沿铁水口垂直中心):兑铁水口中心~1200℃,兑铁水口上部2~3m300~500℃,出铁水口上部160~200℃。

烟尘粒度:从混铁炉排出的烟尘,粒度大于20um的粉尘80%以上,粒度小于20um的粉尘不足20%。

烟尘粒度组成如下表所列。

三、转炉二次烟气除尘3.1除尘工艺流程二次烟气除尘采用干法除尘工艺。

流程是:含烟尘气体→炉前及炉后排烟罩→除尘管道→布袋除尘器→除尘风机→消声器→烟囱→大气。

3.2排烟罩转炉二次烟气排烟罩分炉前排烟罩和炉后排烟罩。

炉前排烟罩设置在炉前防烟室内,炉后排烟罩设置在炉后防烟室侧。

采用管道连接为一体。

炉前烟尘捕集器为方形管道,设置在转炉上部防烟室内,在转炉进料口位置下方开口捕集烟气,分左右两部分。

150T转炉(干法除尘)汽化冷却烟道烟气流场的数值模拟

150T转炉(干法除尘)汽化冷却烟道烟气流场的数值模拟摘要:对转炉汽化冷却烟道进行建模,然后进行了数值模拟,得到了烟道内的速度场和温度场分布,为深入了解研究汽化冷却烟道内的烟气流动与传热提供了方便。

关键词:汽化冷却烟道烟气流场数值模拟汽化冷却烟道是转炉炼钢尾气处理的重要设备,它起着收集,输送与冷却烟气,导流等多方面的作用。

目前,转炉烟道的使用寿命很不理想,上段烟道的使用寿命一般为6年,下段烟道约为2~3年。

在使用寿命期内,事故率高,经常需要检修,不仅检修工作量大,而且在安全生产上也是一大隐患[1]。

研究发现,热负荷过大的过热损坏,热疲劳,烟气冲刷腐蚀等问题是目前转炉汽化冷却烟道使用中所存在的主要问题,同时,蒸发冷却器内经常结垢,这与烟道的降温导流有一定关系。

汽化冷却烟道实质是余热锅炉,烟道有水冷管排列而成,烟气自转炉出来,以10m/s的速度直接进入烟道,水冷管内水吸热蒸发带走一部分热量,产生的蒸汽进入汽包可供生产生活使用,同时烟气温度降低到确保蒸发冷却器不被高温烟气损坏,到烟道尾端时大约可把烟气由1500℃左右降到800℃~1000℃,然后烟气进入蒸发冷却器进行初次除尘[2]。

本文结合国内某钢厂150T转炉汽化冷却烟道结构特点,在进行了一定的简化和假设的基础上,建立了汽化冷却烟道的物理模型,应用CFD的方法对烟道内的烟气流场进行数值模拟分析。

1 物理模型的建立及方法模拟对象按照烟气的流动方向取汽化冷却烟道的炉口固定端,可移动端,中Ⅰ,Ⅱ,Ⅲ段,以及末段烟道,整个流场在X方向跨度为18.5m,Y方向跨度为11.5m,Z方向跨度为35.5m,烟道直径入口处3.7m,中段及以后为恒定的3.05m,示意图如图1所示。

转炉炼钢分为前中后三期。

前期为吹氧期,随着铁水的燃烧,温度逐渐升高,烟气流量逐步增大,吹炼中期烟气量烟气温度流速达到最大。

我们取烟气量最大的冶炼中期为研究对象,模拟是三维稳态定常运动。

在划分网格时采用分段划分,规则段采用六面体网格,不规则段采用四面体不规则网格,共划分为网格288867个网格单元。

中冶南方工程技术有限公司

中冶南方工程技术有限公司招商项目清单一、钢铁工程技术类以下项目采取的对外合作模式为:设计、咨询、设备成套及工程总承包1、汽车及高级家电用板大型连续退火机组(1)介绍:汽车及高级家电用板大型连续退火机组因技术难度很大,至今国内同行尚没有业绩。

中冶南方通过对大型连续退火机组关键性、基础性技术问题进行系统化、配套化和工程化研究开发,并与重庆大学和华南理工大学进行联合开发,实现我国钢铁行业冷轧工序流程全国产化,无疑会对行业的进步取到示范作用。

(2)关键技术特点及创新点:1)连续退火炉炉辊辊型、凸度和粗糙度等技术;炉辊是目前仍然处于完全引进阶段的关键装备之一。

而该装备的设计和维护等直接关系到连续退火炉运行水平和产品的退火质量。

基于此,对连续退火炉炉辊辊型、凸度和粗糙度等的设计进行深入研究成为实现连续退火炉稳定运行的关键技术。

中冶南方结合连续退火炉各炉段炉温及工艺特点,在对国内各条连续线进行规整分析基础上进行研究开发,创新性地形成一套炉辊选型和设计方法体系。

2)连续退火炉张力及其控制技术;连续退火炉张力制度是关系连续退火炉运行水平和产品退火质量的另外关键技术环节之一。

目前国内对于连续退火炉的张力制度(尤其是退火生产规格发生变化机组)更多处于基于引进张力制度基础上进行现场的不断调试。

导致的结果是调试周期较长,同时对于新产品、新规格的开发难度较大。

中冶南方在理论研究基础上,结合所承接的多条连续线进行研究开发,以指导和缩短张力工艺制度的调试周期。

3)连续退火炉高速通板技术;高速通板技术是大型连续退火机组发展的瓶颈,其涉及设备、工艺和控制等多个环节。

目前国外对连续退火炉出现跑偏、瓢曲和结瘤等现象进行了深入研究。

而国内目前更多停留在理论结果。

中冶南方在各种影响因素分析研究基础上,将跑偏、瓢曲和结瘤等现象相结合进行高速通板技术的研究开发。

4)连续退火炉快速冷却技术及其装备;超高强度钢种的机械性能与快速冷却起始、终止温度以及冷却速率直接相关,目前国内连退机组难度较高的钢种生产技术与国外相比差距明显。

某钢铁厂炼轧车间三次除尘工程初步设计

某钢铁厂炼轧车间三次除尘工程初步设计作者:李佳霖来源:《中国科技纵横》2019年第07期摘要:随着国家环保督察不断升级的压力之下,钢铁企业的环保工作刻不容缓。

本文针对炼轧车间环境污染情况,新建三次除尘系统,以解决厂房烟尘问题。

关键词:排放达标;三次除尘;除尘罩中图分类号:TF769 文献标识码:A 文章编号:1671-2064(2019)07-0007-021 生产纲领1.1 工程概况某钢铁厂炼轧车间现有150t级转炉n座,150t级LF炉n座,150t级VD炉n座。

在现有转炉一次除尘及二次除尘正常运转的情况下,转炉加废钢及兑铁水时,仍有部分烟尘外溢至厂房顶,排入室外严重污染环境;有时炉内喷溅或氧枪口泄漏也会造成烟尘外溢至厂房顶污染环境。

此外,如混铁炉兑铁时、精炼炉冶炼时、钢包烘烤时等情况,也有烟尘飘至厂房屋顶。

在国家环保督察不断升级的压力之下,此问题日益突出,炼轧车间急需实施三次除尘系统,以解决厂房屋顶冒烟问题。

1.2 项目现状及存在的问题炼轧车间转炉炼钢的工艺流程为:铁水→铁水罐(或倒罐或铁水预处理)→转炉冶炼→吹氩→或精炼→连铸→精整→出厂或至轧钢。

目前炼轧车间的转炉除尘现状:(1)铁水在加料跨转运产生的烟尘没有捕集装置,造成房顶冒烟。

(2)在转炉兑铁水或加废钢时,特别是冶炼时炉内大喷,会有大量烟尘外逸,从加料跨和转炉跨气楼排出,造成厂房房顶冒烟较频繁。

(3)在冶炼的过程中也有部分烟尘从转炉跨氧枪通道溢出至厂房房顶。

(4)混铁炉兑铁由于铁水罐操作原因,罩子偏小,不能直接接受垂直上升的热烟气,从罩子上方溢出至厂房房顶。

转炉氩站在吹氩过程中,亦有大量烟溢出至厂房房顶。

(5)加料跨北侧3个烘烤器区域工作时无烟气捕集设施,烟气外溢至厂房房顶。

(6)加料跨脱硫站区域由于兑铁后的铁水罐回到铁水接受处,行程过程中烟气持续外溢至厂房房顶。

(7)VD真空炉区域工作时无烟气捕集设施,烟气外溢至厂房房顶。

(8)1~3#LF炉只有炉内排烟,冶炼时烟气外溢至厂房房顶。

毕业设计----年产305万吨的高炉炼铁车间

摘要本设计是根据唐山地区条件设计的一个年产305万吨的高炉炼铁车间。

整个车间的平面布置采用半岛式平面布置形式。

设计的高炉有效容积是2200m3。

其中高炉的炉衬设计方法采用的是均衡炉衬的方法,根据不同的冶炼条件砌筑不同的砖。

上部采用的砖型有高砖,下部采用的是全碳砖炉底。

冷却方式:炉身部分采用板壁结合的方式炉腰部分采用凸台冷却壁;炉缸和炉底采用光面冷却壁和水冷炉底结构。

设计的热风炉采用传统改进型内燃式热风炉。

蓄热式和燃烧室在同一炉壳内,中间用隔热墙隔开;采用眼睛型燃烧室。

这部分同时包括热风炉各种设备和阀门的选取计算。

上料系统采用的皮带机连续上料,同时增加了皮带的速度和宽度,满足高炉冶炼的要求。

炉顶装料设备采用串罐式无料钟炉顶装料。

喷吹系统增加了煤的数量,采用了单管路串罐式直接喷吹。

煤气处理设备采用的是湿法除尘设备。

所涉及的计算有高炉和热风炉尺寸的计算、高炉的物料平衡和热平衡计算以及热风炉风机的选择等。

关键词:高炉;热风炉;湿法除尘;风机;无钟炉顶AbstractA blast furnace plant of 3.05 million tons product annual was desigened in the in the paper according to Tangshan area condition. The horizontal layout of the whole plant is peninsula type layout.The dischargeable capacity of the BF in this design is 2200m3.among it, the BF lining adopted equalization lining method and was made of alumina brick and chayote in upper of BF and all carbon brick in the bottom of BF.The cooling methods were batten wall style in shaft, boss-cooling stave in bosh, smooth cooling stave in hearth and water-cooling stave in bottom of hearth.The air-stove was modified tradition style of internal combustion. The checker chamber and combustion chamber were in the same furnace shell and divided by heat insulation wall. And the combustion chamber was eye-style. Furthermore this part of the paper included the selection of various equipments and valves.The charging equipment used the belt machine to continuing supplying charge and the belt velocity and width were increased in order to meet the BF melting needs. The furnace roof equipment used string pot style of non-bell furnace roof. Injection system increased amount of coal and use single valve line sting pot direct injection. The gas treating system used hydro filter equipment.The computes in the paper have size of BF and air-stave, charge balance, heat balance and fan of air-stave choice, etc.Key word: blast furnace, air-stove, hydro filter, fan, non-bell furnace roof目录摘要 (I)Abstract (II)第一部分设计说明书 (1)引言 (2)1 绪论 (3)1.1 概述 (3)1.2 高炉生产主要经济技术指标 (3)1.3 高炉冶炼现状及其发展 (4)1.4 本设计采用的新技术 (5)2 高炉车间设计 (6)2.1 厂址的选择 (6)2.2 高炉炼铁车间平面布置应遵循的原则 (7)2.3 车间平面布置形式 (7)3 高炉本体设计 (8)3.1 高炉数目及总容积的确定 (8)3.2 炉型设计 (8)3.3 参数 (11)3.4 炉衬设计及高炉基础 (11)3.4.1 高炉炉基的形状及材质 (11)3.4.2高炉炉底和各段炉衬的选择、设计和砌筑 (13)3.5高炉冷却及钢结构 (14)3.5.1炉底冷却型式选择 (14)3.5.2高炉各部位冷却设备的选择 (15)3.5.3高炉供水量、水压的确定 (15)3.5.4风口数目及直径 (17)3.5.5铁口 (17)3.5.6炉壳及钢结构确定 (17)4 原料系统 (19)4.1 焦矿槽容积的确定 (19)4.1.1 贮矿槽和附矿槽的布置、容积及数目的确定 (19)4.1.2 焦矿槽的布置、容积及数目的确定 (20)4.2 槽上、槽下设备及参数的确定 (20)4.2.1 槽上设备 (20)4.2.2 槽下设备及参数选择 (20)4.3 皮带上料机能力的确定 (20)5 送风系统 (22)5.1 高炉鼓风机的选择 (22)5.1.1高炉入炉风量 (22)5.1.2 鼓风机风量 (22)5.1.3 高炉鼓风压力 (22)5.1.4 鼓风机的选择 (23)5.2 热风炉 (23)5.2.1 热风炉座数的确定 (23)5.2.2 热风炉工艺布置 (23)5.2.3 热风炉型式的确定 (23)5.2.4 热风炉主要尺寸的计算 (23)5.2.5 热风炉设备 (26)5.2.6 热风炉管道及阀门 (26)6 炉顶设备 (28)6.1 炉顶基本结构: (28)6.2 布料方式 (28)6.3 基本参数的计算 (29)7 煤气处理系统 (30)7.1 荒煤气管道 (30)7.1.1导出管 (30)7.1.2上升管 (30)7.1.3下降管 (31)7.2 除尘系统的选择和主要设备尺寸的确定 (31)7.2.1 粗除尘装置 (31)7.2.2 半精细除尘装置 (32)7.2.3 精细除尘装置 (32)7.2.4 布袋除尘器 (32)7.2.5 附属设备 (32)8 渣铁处理系统 (34)8.1 风口平台及出铁场 (34)8.2 炉渣处理设备 (34)8.3 铁水处理设备 (34)8.3.1 铁水罐车 (35)8.3.2 铸铁机 (35)8.3.3 铁水炉外脱硫设备 (35)8.4 铁沟流咀布置 (35)8.4.1 渣铁沟的设计 (35)8.4.2 流咀的设计 (36)8.5 炉前设备的选择 (36)8.5.1 开铁口机 (36)8.5.2 堵铁口泥炮 (36)8.5.3 堵渣机 (36)8.5.4 换风口机 (36)8.5.5 炉前吊车 (36)9 高炉喷吹煤粉系统 (37)9.1 煤粉制备系统 (37)9.1.1 煤粉制备工艺 (37)9.1.2 煤粉喷吹系统 (38)9.2 喷吹工艺流程 (40)第二部分物料平衡及热平衡计算 (41)1原始条件 (42)1.1 原燃料条件 (42)1.2主要技术经济指标 (42)2 工艺计算 (44)2.1 配料计算 (44)2.1.1原燃料成分的整理 (44)2.1.2预定铁水成分(%) (44)2.1.3 原燃料的消耗 (44)2.1.4渣量及炉渣成分的计算 (45)2.1.5生铁成分的校对 (46)2.2 物料平衡 (46)2.2.1 风量的计算 (46)2.2.2 炉顶煤气成分的计算 (46)2.2.3 物料平衡表的编制 (48)2.3 热平衡计算 (48)2.3.1 热收入的计算 (48)2.3.2 热支出的计算 (48)2.3.3 热平衡表的编制 (50)结论 (52)参考文献 (53)致谢 (54)第一部分设计说明书引言进入21世纪,国际钢铁工业的共同的时代命题是市场竞争力和可持续发展问题。

转炉烟气余热回收系统工艺设计

・ 8 1 ・

转炉烟气 余热 回收 系统工艺设计

江文 豪 ,姚 群

2 1 0 0 0 0 ) ( 中 台 华天 南京工程技术有 限公 司 ,南京

摘 要 :转炉烟气余热 回收系统将 转炉烟气的余热资源充分 回收 ,使之转 化为可以利用 的蒸汽 ,经济效益显著 。介 绍了某钢铁厂 1 2 0t 转炉烟气余热 回收 系统 的工艺设计 要点 。该 系统 自投运 以来 ,整个生产过程运行 稳定 ,各项指

置烟道式余热锅炉 ,将高温烟气冷却至 9 0 0℃以下 , 以满 足后 续 除 尘 净化 和煤 气 回收工 艺 的要 求 。 与此 同时 ,余热锅炉吸收烟气余热后所产生 的蒸汽可供

1 转炉烟气余 热 回收 系统设计条件

转炉冶炼原始工艺参数见表 1 。 出 口炉 气成 分见 表 2 。

引 言

现 代 大 型 钢铁 厂 中 ,氧气 顶 吹 转 炉是 使 用 最 为 广泛 的炼 钢设 备 [ 1 - 2 ] 。在 转 炉 吹炼 过 程 中 ,有 大量 的

生产和生活之用 , 从而可降低钢铁企业的生产成本。 工艺 设 计 是 一个 工 程 设计 的核 心 环 节 ,也 是 相

关 技 术 人员 最 为 关 心 的课 题 。工艺 设 计 方 案 的优 劣 决 定 了系统 运 行 的安全 性 ,也 直接 关 乎 系 统运 行 的 经 济性 。本 文 以某钢 铁 厂 已成 功投 运 的 1 2 0 t 转炉 烟 气 余 热 回收 系统 为 研 究对 象 ,介 绍其 系 统 组 成及 工

艺 设计 要点 。

高温炉气从炉 口涌 出,炉气中可燃气体 C O含量很

高 ,在炉 口遇 空气少 部分 燃烧 后温度 可 达 1 6 0 0℃以

中天钢铁120t转炉干法除尘工艺设计特点

作者简介: 周 良( 1 9 7 0一 ) , 男, 安徽芜湖人 , 中冶华天 工程技 术有限 公司 , 高级工程师 , 主要研究 方向为炼钢工艺设计 。

总第 6 O期

周 良: 中天 钢 铁 1 2 0 t 转 炉 千 法 除 尘 工 艺 设 计 特 点

系统 。高温 烟 气 ( 1 4 0 0 ℃ 一1 6 0 0℃ ) 经 汽 化冷 却

烟道 冷却 , 烟气 温度 降 为 约 9 0 0 c I = , 然 后 通过 蒸 发

冷却 器 降温 、 除尘 , 温度降至约 2 0 0 o C。冷却 后 的 烟气 经粗 灰香 蕉弯 和管 道 进 入 圆筒形 静 电除尘 器

・1 3・

蝶气垮静器

图1 干 法 除 尘 系统 工艺 流 程 图

表 1 干 法 除尘 系统 设 备 配 置

对 蒸发 冷却 器 、 高 温补 偿 器 、 电除 尘器 本 体 及

阴 阳极 、 煤 气冷 却 器 , 无 论 从 结 构 本 体还 是 材质 等

方 面都 深人 与外 方交 流 , 结合 国内 已经投运 系统 的 经验 , 进 行 详细 规定 , 确 保 了系统 设计 的完善 。 2 . 4 完善 的 系统 工艺设 计 系统 工艺 设 计 参 数 : 烟气 量、 喷水量 、 烟 气 温 降、 蒸 汽量 、 管 路阻 损 、 烟 囱氮气 引射 等均需经 过精

点。

关 键词 : 转炉; 干法 除尘; 静电 除坐嚣

中图分 类号 : T F 7 1 : X 7 0 1 . 2 文献 标识码 : B 文章编 号 : 1 6 7 2—9 9 9 4 ( 2 0 1 3 ) 0 2— 0 0 1 2— 0 4

环境工程课程设计钢铁厂

环境工程课程设计钢铁厂一、引言钢铁工业是重要的基础工业,但其生产过程中产生的废气、废水和固体废弃物严重污染环境。

因此,设计一个环境友好型的钢铁厂是环境工程课程中的重要内容。

本文将讨论如何设计一个符合环境要求的钢铁厂。

二、废气处理钢铁生产过程中主要产生高温烟气和炉渣。

烟气中含有二氧化硫、氮氧化物和颗粒物等有害物质,对大气环境造成严重影响。

因此,钢铁厂应该配备适当的废气处理系统。

例如,可以使用脱硫装置来减少二氧化硫的排放量,使用SCR技术来降低氮氧化物的排放量,以及使用布袋除尘器来减少颗粒物的排放。

三、废水处理钢铁生产过程中会产生大量含有重金属和有机物的废水。

这些废水如果未经处理直接排放到环境中,将对水体造成严重污染。

因此,钢铁厂应该建立完善的废水处理系统。

一般来说,废水处理系统应包括预处理、中间处理和深度处理等环节。

预处理可以通过调节pH 值、沉淀和过滤等方式去除废水中的悬浮物和沉淀物。

中间处理可以采用生物处理技术,将废水中的有机物通过微生物降解为无害物质。

深度处理可以通过化学方法去除废水中的重金属等有害物质。

四、固体废弃物处理钢铁厂会产生大量的固体废弃物,如炉渣、废弃砖块和废旧设备等。

这些固体废弃物如果不得当处理,将对土壤和地下水造成严重污染。

因此,钢铁厂应该建立合理的固体废弃物处理系统。

常见的处理方式包括回收利用、焚烧和填埋等。

回收利用可以将可再利用的废弃物重新利用,减少资源浪费。

焚烧可以将废弃物燃烧为灰渣,减少体积和有害物质的排放。

填埋则是将无法回收利用或焚烧的废弃物埋入地下,以减少对环境的影响。

五、能源管理钢铁厂是能源消耗较大的工业,因此,合理的能源管理对于节约能源和减少环境影响非常重要。

钢铁厂可以采用多种措施来实现能源管理。

首先,可以通过优化生产工艺,减少能源的消耗。

其次,可以使用高效的设备和技术,提高能源利用率。

此外,还可以利用余热回收技术,将高温废气中的余热转化为电力或热能,提高能源的利用效率。

转炉LT法除尘技术

工程实例照片

-安装在汽化冷却烟道上的喷枪

工程实例照片

-汽化冷却烟道上的喷枪布置

工程实例照片

静电除尘器

工程实例照片

-放散烟囱

工程实例照片

-轴流风机

工程实例照片

-切换阀(杯阀)

工程实例照片

-排放效果

操作画面

Hale Waihona Puke -主画面操作画面-蒸发冷却器系统

操作画面

-轴流风机系统

操作画面

-静电除尘系统

对煤气回收及放散进行快速切换。当氧含量≥1%和煤气不符合回

收要求时,煤气经烟囱点火后放散,烟尘排放浓度小于 15mg/Nm3, 当氧含量<1%且煤气符合回收要求时,煤气进入喷淋冷却器,温

度降至70℃以下直接送入煤气柜,煤气含尘浓度小于10mg/Nm3 。

电除尘器收集下的粉尘通过输灰装置排出,可送至烧结直接利用。

中冶建筑研究总院有限公司 中冶建研工程技术有限公司 2013 年 3 月

转炉煤气干法净化与回收技术

工艺流程介绍

能耗排放指标对比

工程实例照片 操作界面 工艺系统优势

转炉干法除尘工艺中煤气回收的分析与研究

转炉干法除尘工艺中煤气回收的分析与研究发布时间:2022-09-01T12:21:39.265Z 来源:《科技新时代》2022年2月3期作者:李桂军曹先锋张欢民[导读] 在科技的引领下,转炉干法除尘工艺得到优质运用李桂军曹先锋张欢民山东钢铁集团日照有限公司 276800摘要:在科技的引领下,转炉干法除尘工艺得到优质运用,该系统的煤气回收效果至关重要。

本文将通过具体项目描述,简述干法除尘的工艺原理,在此基础上,强调煤气再利用的价值,并结合煤气回收的影响因素,提出煤气回收改进措施。

借此保证转炉煤气的二次利用,为节能降耗、绿色减排作出科学规划。

关键词:煤气回收;工艺研究;转炉干法除尘引言:研究发现,转炉在吹炼过程中,由于多方面因素影响,将难以抑制粉尘生成,在生产阶段会有大量烟气跑出,而这些烟气对人员健康影响大,同时还会造成环境失衡,基于此,需采用煤气回收可行性措施,从源头提高转炉性能,保证煤气的回收率。

实践证明,可借助煤气干法净化比较稳妥,在该方法指引下可搭建完善的回收系统,为工业生产提供保障,消除环境污染隐患。

1转炉干法除尘系统转炉干法除尘思想较为先进,主要是处理含尘气体,这些气体主要是在烟气降温阶段形成,也有一些是在净化冶炼过程中存在。

通过深入研究发现,转炉干法除尘在集中处理含烟气体的同时,还可以将气体回收(一氧化碳气体),应用价值较高。

该系统设计原理如下:转炉高温烟气(干法系统中)通常可达到1 400 C -1 600C ,在加工阶段经汽化冷却烟道冷却,此时会触发烟气温度骤降,在1400C -1600C 基础上降为800 C-1 000 C。

在此期间,经过蒸发冷却器设备,实现烟气直接冷却[1]。

在冷却期间,喷水量可合理参照转炉烟气的含热量(重要参数)进行精准控制,在具体的降温操作中,对烟气实施调质处理,在有效措施保障下,改变粉尘比电阻特性,完成高效地捕集粉尘操作。

2项目介绍日照公司炼钢厂为实现节能减排,针对210吨转炉实际的烟气回收情况进行了优化,采用煤气干法净化的科学思路,打造出了高效的回收系统工艺,为提高转炉煤气回收率作出了表率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武汉工商学院毕业论文(设计)学院:工学院专业:环境工程年级: 10级题目:武汉钢铁公司转炉烟气高温除尘工程设计学生:陈威学号:1004040112 指导教师:肖惠萍职称: 副教授2014年12月10日武汉工商学院本科毕业论文(设计)原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

本人完全意识到本声明的法律后果由本人承担。

作者签名:年月日目录摘要 (1)关键词 (1)Abstract (1)Key words (1)1 绪论 (1)1.1 工程概述 (1)1.2 武钢转炉工艺概况 (1)1.3 设计目的和意义 (1)2 转炉烟气来源与分析 (2)2.1 转炉排烟情况 (2)2.2 设计要求 (2)3 工艺的选择 (2)3.1 湿法除尘工艺简介 (2)3.2 干法除尘工艺的优缺点 (2)3.3 工艺的最终选定 (2)3.4 工艺流程 (2)4 干法除尘工艺 (4)4.1集气罩类型选择 (4)4.2换热器的介绍及选用 (4)4.3文氏管湿式除尘器的介绍及选用 (8)4.4除雾塔 (11)4.5袋式除尘器的结构与工作原理 (11)4.6净化系统管路设计 (13)4.7风机的选择 (15)5 设备一览表 (18)6 工程费用报价表 (18)7 结论 (18)参考文献 (18)致谢 (20)武汉钢铁公司转炉烟气高温除尘工程设计摘要:本设计是针对武钢50吨转炉废气的处理。

平均烟气量为10000 m3/h。

本设计对比了湿法除尘工艺与干法除尘工艺的优缺点。

最终选定了使用干法除尘工艺。

在干法除尘工艺的具体选择上,本文对比了电除尘器与布袋除尘器的优缺点,最终决定选用布袋除尘器。

本文详细列出了风管、风机的选择方式,并列出了抽风管道中压力降的详细计算方法。

本文还列出了废气在处理前的污染指标以及其在被处理后的污染指标,本设计是要使处理后的废气可以达到国家规定的排放标准。

本文在后一部分列出了此工艺所选用的各设备的具体特征及制作设备的材料的选择,并给出了合理详细的报价清单。

关键词:转炉废气;干法除尘;湿法除尘;布袋除尘器Process Design of Converter Flue Gas Dedusting System for WuhanSteel CompanyAbstract:This design is aimed at wisco 50tons converter exhaust gas treatment.Average smoke volume is 1345m3/h.This design compared the wet dust removal technology.Finally selected the use of dry dust removal process,this paper compared the advantages and disadvantages of the electrostatic and bag dust collector,finally decided to choose cloth bag dust collector.This article details the dust,fan selection,lists the convulsions pipeline pressure drop of the detailed calculation method.This paper also lists the exhaust pollution after being processed,this design is to make the processed waste gas can reach the discharge standards prescribed by the state.listed in this paper,the back part of the process using the specific characteristics of the equipment material selection,and gives the reasonable and detailed quotation list.Key words:Converter exhaust gas;Dry dust removal;Wet dust removal;Cloth bag dust collector11 绪论1.1工程概述武汉钢铁公司位于武汉市青山区,是世界第四大钢铁企业。

武钢使用的是目前世界上最先进的氧吹转炉工艺。

以转炉工艺生产的钢材产量巨大。

设备都是50t氧吹转炉,每台设备22min 出钢45t。

由于烟尘排放量巨大且国家对环保的要求越来越严格,原有的废气除尘系统由于工艺落后且使用周期接近终结,所以不再能满足现有废气的处理要求。

需要逐步的使厂区所有的转炉废气都得到最新工艺的处理后再排放。

本工程属于武钢转炉废气处理的一期工程。

工程量包含对一台50t转炉产生的废气的处理。

氧吹转炉炼钢工艺的钢生产量占武钢所有钢材生产量的比重相当大。

又因为氧吹转炉炼钢工艺产生的废气量特别多,所以对厂区乃至厂区所在的整个地区的环境破坏相当严重。

一期工程属于实验性工程。

内容是处理17号厂房氧吹转炉所产生的废气。

所能取得的处理效果对后续工程有着借鉴意义。

本设计将遵守国家环保部发布的最新技术规范原则。

本设计将在对比两个较可行的方案后,定出一个最佳的方案。

本工程将在经济、技术条件许可的前提下,使用最先进的工艺,确保处理效果达到预期要求,也确保此工艺在一定时期内不会被技术的更新换代所淘汰。

1.2 技术概述可用于处理氧吹转炉废气的设备有多种选择,如旋风除尘器、重力沉降室、填料洗涤塔、文丘里除尘器、电力除尘器、布袋除尘器等。

有湿式除尘工艺和干式除尘工艺。

由于氧吹转炉废气有高温的性质,所以在处理过程中要加入降温的环节。

在湿式除尘工艺中会产生大量污水,由于一期工程无法有效的建立统一的污水处理设施,所以选用干法除尘工艺。

文丘里除尘器属于自激式湿式除尘器,不仅可以有效的除去一部分金属颗粒,还可以有效的降低废气的温度。

废气经过文丘里除尘器的处理后就进入填料洗涤塔处理。

填料洗涤塔不仅可以给废气进一步的除尘、降温,其中的除雾装置还可以使气体干燥。

经过了填料洗涤塔处理过的废气再进入布袋除尘器。

布袋除尘器在这里是作为对废气中的金属粉尘进行最终精细去除的工序,预期经过这一道工序后,废气中的金属粉尘能得到接近100%的去除。

废气在通过布袋除尘器之后最后进入煤气柜。

由于被除去了金属粉尘的废气中CO的含量非常高,所以这些剩余气体需要被导入煤气柜中,然后在出口处被燃烧掉,转化成的无害气体将于废气中原有的无害气体一道被排入大气。

1.3 经济概述本工程设计的经济原则是在保证废气的处理能达到所需效果的前提下把经济投入尽可能降低。

在设备的摆放及管道的排布中,尽量减少由于排布不合理而导致的管道、场地的浪费。

在可以确保安全使用的前提下,在设备的制作中尽量避免使用超过实际所需的厚度的板材,以节省制作成本和材料成本。

在设备制作完毕的安装过程中尽量使安装程序合理,是设备可以尽快投入使用。

1.4 设计的目的和意义此设计的意义有三点:一是大力保护了厂区内外甚至厂区所在地区的环境,使工人及附近居民的健康得到了很大保护;二是利用热交换器加热废水有节能的意义;三是煤气回收再利用的环节是有降耗的意义。

所以此设计有减排、节能、降耗三重意义,符合国家环保法的要求,是对国家环保法的一次开拓性实践。

所以做好武钢的转炉废气处理不仅可以有效保护厂区所在地的环境,对世界的其它炼钢企业的废气处理也有很好的示范作用。

232 转炉烟气来源与分析2.1 转炉排烟情况武钢50t 转炉的排烟量是81.53m 3/t ,烟气含尘浓度是0.169kg/m 3。

50t 转炉22min 出钢一次,出钢量为45t 。

转炉所排烟气量平均为104m 3/h 。

2.2 设计要求设计排放要求,见表2-1。

表2-1 处理前后各污染物的含量指标金属粉尘(kg/m 3)CO (%)温度(℃)排放前 0.16986 1600 排放后1.5×10-5<2 <603 工艺的选择3.1 湿法除尘工艺简介湿法除尘工艺主要是把干法除尘工艺中的电除尘器或布袋除尘器等干式除尘设备换成了重力脱水器或弯头脱水器等湿式除尘设备,并在最后设文氏管来脱水。

湿法除尘工艺的优点是安全可靠,系统比较简单。

但同时也存在诸多问题,主要有:需要的除尘水量很大;蒸汽和湿粉尘粘结到引风机叶片,造成转子不平衡,引起风机震动损坏,故障率高,影响系统正常稳定运行;系统易结垢,导致除尘能力下降,积尘效果和净化效果变差,炉口烟尘外溢、放散塔冒黄烟;系统阻力大,耗电高;污泥处理工序复杂且容易造成二次污染;受文氏管效率影响,烟尘排放浓度偏高(为100mg/Nm 3)。

3.2 干法除尘工艺简介干法流程的优点是不需废水处理设备和污泥脱水设备等,因此干法除尘具有水耗低、无污水处理系统、电耗低、风机运行稳定、粉尘排放浓度低(为10mg/Nm 3)等诸多优点。

存在一些问题主要是:干法除尘造价高、自动控制连锁多,要求自动化程度高;采用的机械设备多,结构复杂,故障率高,维修时间长。

3.3 工艺选择由于武钢有大量的转炉废气需要处理。

如果选用湿法除尘工艺,最终用水量会很大,而且产生的废水将难以处理。

选择干法除尘工艺不仅可以避免上述问题,而且烟尘的净化效果也远好于湿法除尘工艺。

所以最终选定干法除尘工艺。

3.4 工艺流程图3-1 武钢转炉烟气处理系统工艺流程图4转炉烟气经集气罩收集以后经换热器降温,进文氏管−旋风脱水器−除雾器除尘降温后,再经布袋除尘器除尘,烟气达到排放标准,经引风机排放至煤气柜,工艺流程见图3-1。

4 干法除尘工艺4.1 集气罩类型选择选择接受式集气罩。

有些生产过程和设备本身产生或诱导的气流运动,如由于加热或惯性作用形成的污染气流。

集气罩设在污染气流前方,有害物会随气流直接进入罩内。

这类集气罩统称为接受式集气罩。

集气罩设计原则(1)对散发粉尘或有害气体的工艺流程与设备应采取密闭措施,尽量采用密闭罩。

确定密闭罩的吸气口味、结构和风速时,应使罩内负压均匀,防止污染物外逸,对于散发粉尘和挥发性的污染源,应避免过多负压。

(2)当不能或不便采用密闭罩时,可根据工艺操作要求和技术经济条件选择适宜的其他开敞式集气罩。

集气罩应尽可能包围或靠近有害污染源,使污染物局限在较小空间内,并尽可能减少吸气范围,便于捕集和控制污染物。