液压舵机系统的改造

船舶舵机控制系统改进设计【文献综述】

文献综述电气工程及其自动化船舶舵机控制系统改进设计引 言设计船舶自动操舵系统首先要确定船舶舵机的数学模型和船舶航行动态模型。

船舶舵机的传动机构主要有两类,机械传动和液压传动。

随着船舶排水量和航速的增加,舵机上的转矩迅速增大。

采用机械传动机构的舵机其重量和体积将变得很大,同时它的效率较低,电动机的容量势必很大。

因而目前大型船舶均采用液压传动舵机,甚至中小型船舶也不例外。

船舶舵机船舶舵机是能够转舵并保持舵位的装置。

舵机的大小由外舾装按照船级社的规范决定,选型时主要考虑扭矩大小。

船用舵机目前多用电液式,即液压设备由电动设备进行遥控操作。

有两种类型:一种是往复柱塞式舵机,其原理是通过高低压油的转换而作工产生直线运动,并通过舵柄转换成旋转运动。

另一种是转叶式舵机,其原理是高低压油直接作用于转子,体积小而高效,但成本较高。

船舶操舵系统是实现船舶操纵功能的一个自动控制系统。

它把电罗经,舵角传感器等送来的船舶实际航向信号,预定航向信号,及给定的各种限束条件自动地按照一定的调节规律进行信号处理,从而控制舵机,使船舶沿着给定的航向航行。

由此可见,该系统的性能直接影响着船舶航行的操纵性,经济性和安全性。

因此,船舶操纵系统的性能,一直被当作是一个具有较高经济价值和社会效益的重要问题,引起人们的关注。

并吸引着世界各国一代又一代的工程技术人员围绕着进一步改善该系统的性能这一课题而不断地进行研究和探索。

自动舵自动舵是根据电罗经送来的船舶实际航向与给定航向信号的偏差进行控制的。

在舵机投入自动工作时,如果船舶偏离了航向,不用人的干预,自动舵就能自动投入运行,转动舵叶,使船舶回到给定航向上来。

电动—液压式自动舵国产“HD—5L型自动舵应用半导体无触点控制的比例-微分-积分控制系统。

驾驶室具有自动、随动及应急操作三种操舵方式。

两套参数相同的放大器互为备用,通过转换开关选择其中一套为自动、随动操舵时使用。

应急操舵为随动控制方式,单独使用一套放大器。

船舶舵机控制系统故障分析及其改造

船舶舵机控制系统故障分析及其改造本文通过实例分析,进而对舵机自激振荡的分析、自动操舵系统的主要故障修理,以及原舵机系统故障源分析与改造对策这三个方面对船舶舵机控制系统故障分析及其改造进行阐述。

标签:船舶舵机;控制系统;故障分析;改造前言:随着我国航海运输行业的不断发展,人们对于船舶舵机的控制系统提出了更高的要求,为了保障系统的稳定,我们需要对系统中出现故障进行分析,以便找出相对应的解决方法。

1、实例分析“胜利221”轮配有左、右舵两套舵机装置、两台舵机油泵和两个控制箱,2台舵机油泵可同时工作,也可单独工作。

无论哪台油泵工作,均可同时对左、右舵机进行转舵控制。

操舵系統操舵控制方式较多,设有舵机房应急操舵方式、驾驶台操舵方式。

驾驶台操舵可以在前台操作,也可以在后台操作。

前台和后台均可进行随动、手动操舵,随动和手动又均可进行单动和联动控制。

舵机控制系统目前采用继电器及分立和集成电子元件控制,在控制箱中有4块电子电路板,是操舵控制的核心部件,随动操舵时由自整角机检测的舵角偏差信号送至电子电路板进行处理,并输出转舵控制信号,由控制箱中继电器控制转舵电磁阀通断电。

2、舵机自激振荡的分析众所周知,工程中往往要求根据实际需要在放大电路中引入适当的负反馈,以改善放大电路的性能。

不同的负反馈类型对放大电路性能的改善侧重不同,应根据实际要求的功能选择合适的组态。

为了获得运算放大器的精度-必须提高其开环放大倍数,但对于多级放}大电路(超过三级),在引入负反馈之后容易产生高频自激振荡。

放大电路中耦合电容、旁路电容等越多,引人负反馈后就越易产生低频自激振荡。

若电路组成不合理,反馈程度过深,反而会使放大电路产生自激振荡而不能稳定工作。

自激振荡是由放大器A和正反馈F网络组成的闭合环路,其幅度条件|AF|=1,相位条件∠AF=2nп,这是形成自激振荡必须满足的振荡条件,这两个条件缺一不可。

附加相移ФAF,能使负反馈转变为正反馈,极易产生自激振荡,破坏放大器的正常工作。

63kN·m船舶液压舵机的改造研究

1 结构 简单 ,操作 直接 。 )

作者简介 :杨耕新 ( 99 ) 16 一 ,男 ,江苏南京人 ,讲 师,硕士 ,主要从事船舶机械 工程 的研 究与教学。

・

2 ・ 4

20 08年 第 6期

杨 耕 新 :6 N ・ 船 舶 液压 舵 机 的 改 造 研 究 3k m

第2 1卷

Absr c t a t:Ac o d n o su y n h x sig s rc mi g f6 k ・m y r ui t e ig g a i h sb e c r i g t t d i g t e e it hot o n s o 3 N n h d a lc se rn e r t a e n , i r v d. Th ri c a u d ri h n e o a u o tc o e b p l h LC a d t e c a ilf w mp i e mp o e e a t ilr d e sc a g d t n a tmai n y a p y t e P n h o xa o a lf r i f l i

第2 卷 1

第6 期

中 国 修 船

CHI NA SHI PREPAI R

V 1 2 No 6 0. 1 .

De . o 8 C 20

20 0 8年 l 月 2

6 N ・ l 3k n 船舶 液 压 舵 机 的 改造 研 究

杨耕 新

( 江苏海事职业技术学院,江苏 南京 2 17 ) 110 摘要:文章针对现有 6 N・ 3k m液压舵机的不足加 以研 究与改造 ,应用可编程控制器 ( L ) P C

一

2 6 N ・ 液压舵机 系统的改造 3k m

一种液压舵机控制系统的设计

一

液压与 气动

21 0 1年第 1 2期

种 液 压 舵 机控 制 系统 的设 计

于富强 。 王洪波

T e d sg fn w y ru i e v o to y tm h e in o e h d a lc s ro c nrls se

YU u- i n F q a g,W ANG n - o Ho g b

辅 助操 舵装 置应该 有独 立 的控制 系统 。当前从 驾驶 台 到舵机 室传 递信号 方 法 的不 同 , 机 的控 制 系统 可 以 舵 分为机 械式 、 电气 式 和 液压 式 等 几 种 。现代 船 舶 大 多 采用机 械 式 和 电气 式 系 统 。其 实 液 压 系统 具 有 体 积 小、 重量 轻 , 占用 空 间小 、 速度 调节 方便 , 易于 实现 自动

点以及 负载不确定性等 因素设计 了相应的液压 系统, 分析 了该液压 系统的工作原理及技术特点 ; 在保证加工 质 量 的 同 时 , 高 了生产效 率 。 提 关键词 : 包清理机 ; 抬 液压 系统; 恒功率

中 图分类 号 :H17 文献 标识 码 i 文章 编号 :0 04 5 (0 1 1 - 8 -3 T 3 B 10 -8 8 2 1 )20 1 0 0

收稿 日期 :0 1 61 2 1 - —4 0

作用是当油泵排除压力超过整定值时, 将油泄回油箱 , 防止油泵过载。旁通型调速阀 5 用来控制输往油缸的 流量 , 使油缸 内的活塞有合适 的移动速度。油路锁闭 阀 7 当油缸活塞位置与指令舵角相对应 时换 向阀回 , 中, 阀锁闭油缸油路 , 防止浮动杆传来的反力使活塞移

作者简介 : 于富强 (9 l )男 , 16 一 , 辽宁沈阳人 , 副教 授 , 大学 本 科, 研究方向 : 船舶辅助机械。

液压式船舶舵机控制系统设计与仿真

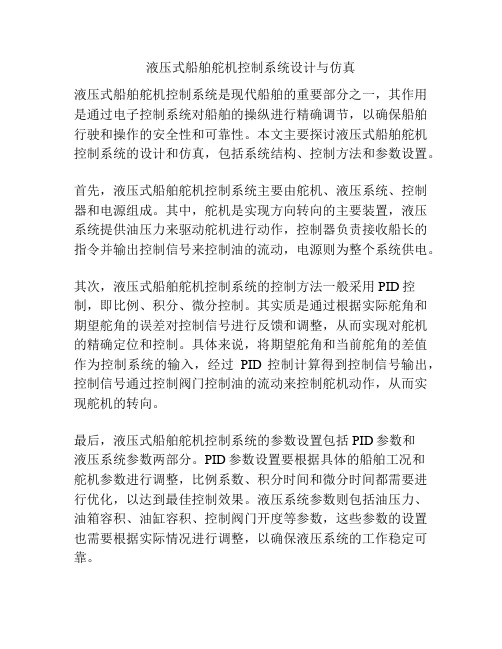

液压式船舶舵机控制系统设计与仿真液压式船舶舵机控制系统是现代船舶的重要部分之一,其作用是通过电子控制系统对船舶的操纵进行精确调节,以确保船舶行驶和操作的安全性和可靠性。

本文主要探讨液压式船舶舵机控制系统的设计和仿真,包括系统结构、控制方法和参数设置。

首先,液压式船舶舵机控制系统主要由舵机、液压系统、控制器和电源组成。

其中,舵机是实现方向转向的主要装置,液压系统提供油压力来驱动舵机进行动作,控制器负责接收船长的指令并输出控制信号来控制油的流动,电源则为整个系统供电。

其次,液压式船舶舵机控制系统的控制方法一般采用PID控制,即比例、积分、微分控制。

其实质是通过根据实际舵角和期望舵角的误差对控制信号进行反馈和调整,从而实现对舵机的精确定位和控制。

具体来说,将期望舵角和当前舵角的差值作为控制系统的输入,经过PID控制计算得到控制信号输出,控制信号通过控制阀门控制油的流动来控制舵机动作,从而实现舵机的转向。

最后,液压式船舶舵机控制系统的参数设置包括PID参数和液压系统参数两部分。

PID参数设置要根据具体的船舶工况和舵机参数进行调整,比例系数、积分时间和微分时间都需要进行优化,以达到最佳控制效果。

液压系统参数则包括油压力、油箱容积、油缸容积、控制阀门开度等参数,这些参数的设置也需要根据实际情况进行调整,以确保液压系统的工作稳定可靠。

在仿真方面,可以采用MATLAB/Simulink等工具进行模拟,具体步骤包括建立船舶控制系统的数学模型、进行仿真验证、调整参数、再次验证。

通过仿真,可以直观地了解系统的工作流程和控制效果,同时也可以有效地优化系统控制参数,提高系统的性能和稳定性。

总之,液压式船舶舵机控制系统的设计和仿真是现代船舶中非常重要的一环,需要仔细考虑和优化。

在设计和仿真中,需要注意系统结构、控制方法和参数设置等问题,同时还要进行严格的仿真验证和参数调整,以确保系统的工作效果和性能。

数据分析是现代数据科学中的重要一环,通过对数据进行收集、整理、处理和分析,可以从中得出有用的结论和洞察,为决策和应用提供有力的支持和指导。

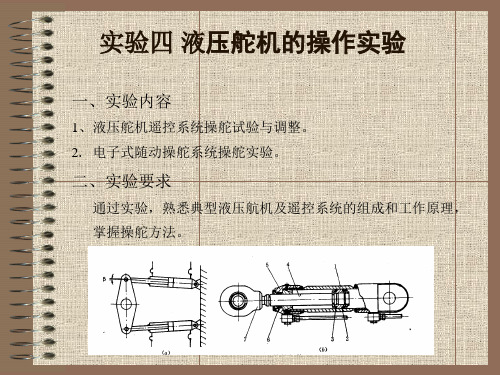

实验四 液压舵机的操作实验 - 武汉理工大学---网络学堂

起动,监听泵的声响,如果有不正常的声响,应立即停机检查。 4.在操作台上将泵选择旋钮置NO.1泵,选择简操(非随动操作), 对舵机小舵角操舵,看是否平稳,如果有强烈振动或噪声,则系 统中有空气,应排气。正常后进行操舵试验,检查机械舵角指示 器与操作台上舵角指示器的误差,应在半度以内。 5.将操作台上置随动操作,进行操舵试验,检查各舵角间的误差, 应小于半度。 6.一切正常后,即可正常使用。 7.停泊时,应尽量避免油泵偏心量为零时长时间运转,即使在不 可避免的情况下,也应限制在24小时内,因为这样对缸体和配流 盘之间的润滑没有好处。 (三)停车 1.将舵操到零舵角。 2.按下控制箱上的停止按钮,泵即停止。 四. 航机操舵实验与调整 1.起动舵机,手动操舵,从中位开始分别向两舷操舵,每增加5度 舵角校核操舵角、实际舵角、指示舵角的相互误差,直至最大舵 角。应该在半度以内。 2.分别用简操和随动操作的方式操作舵机使之左舵和右舵5度、

FORWARD

NO.3 CYL .

NO.4 CYL .

NO.1 CYL .

NO.2 CYL .

泵控型液压舵机原理图

三.起动与停用 (一)操舵前的准备工作; 1.工作油箱的油位应保持在油位计限定范围的2/3左右,如不足时, 从加油口通过滤网补油。补油时油的牌号应相同。 2. 检查各舵机油缸上的放气考克是否关闭。 3.检查舵机油温,油温应不低于100C,否则不立起动。室温太低时, 应启用航机室加热器。如油温低于100C但尚不低于-100C,而又急于 起动,可使油泵在油路旁通的情况下,运转一段时间,或用变量泵 以小流量、小舵角操舵,直至油温上升到100C以上为止。 5检查各滑动表面,在油缸柱塞等滑动表面浇以适量的工作油液,对 其余各摩擦部位和所装设油杯之处,应根据需要添加适量的润滑油 或润滑脂。 6检查动力电源是否正常。 (二)起动 1.合上电源开关,将NO.1机组置于主控,NO.2机组置于待机状态 (或NO.1机组置于待机,NO.2机组置于主控)。 2.应尽可能使泵在零位时起动泵,以免泵的起动电流过大。 3.按控制箱上(NO.1)起动按钮,伺服油泵先起动,几秒钟后主泵

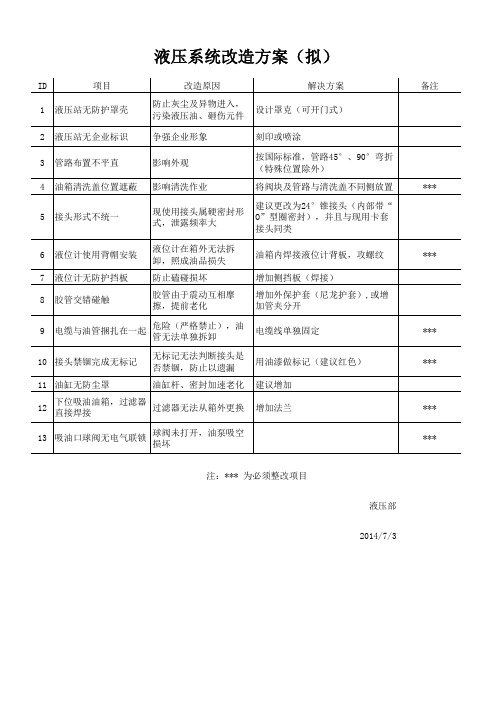

液压系统整改

ID项目改造原因解决方案备注

1液压站无防护罩壳防止灰尘及异物进入,

污染液压油、砸伤元件

设计罩克(可开门式)

2液压站无企业标识争强企业形象刻印或喷涂

3管路布置不平直影响外观按国际标准,管路45°、90°弯折(特殊位置除外)

4油箱清洗盖位置遮蔽影响清洗作业将阀块及管路与清洗盖不同侧放置***

5接头形式不统一现使用接头属硬密封形

式,泄露频率大

建议更改为24°锥接头(内部带“

O”型圈密封),并且与现用卡套

接头同类

6液位计使用背帽安装液位计在箱外无法拆

卸,照成油品损失

油箱内焊接液位计背板,攻螺纹***

7液位计无防护挡板防止磕碰损坏增加侧挡板(焊接)

8胶管交错碰触胶管由于震动互相摩

擦,提前老化

增加外保护套(尼龙护套),或增

加管夹分开

9电缆与油管捆扎在一起危险(严格禁止),油

管无法单独拆卸

电缆线单独固定***

10接头禁锢完成无标记无标记无法判断接头是

否禁锢,防止以遗漏

用油漆做标记(建议红色)***

11油缸无防尘罩油缸杆、密封加速老化建议增加

12下位吸油油箱,过滤器

直接焊接

过滤器无法从箱外更换增加法兰***

13吸油口球阀无电气联锁球阀未打开,油泵吸空

损坏

***

液压部

2014/7/3

液压系统改造方案(拟)

注:*** 为必须整改项目。

某轮舵机液压系统故障分析与改进

d o i : 1 0 . 1 1 8 3 2 / j . i s s n . 1 0 0 0 - 4 8 5 8 . 2 0 1 4 . 0 2 . 0 2 8

液压 与气动

1 O 9

某 轮 舵 机 液 压 系统 故 障分 析 与 改进

何 法 明

( 青 岛远洋船员职业学院 ,山东 青 岛 2 6 6 0 7 1 )

s h i p d i r e c t l y .To a i m a t t h e t r o u b l e o f r u n ni ng — a wa y ud r d e r a n g l e o c c u r r e d o n a s h i p, we a na l y z e t h e wo r k i n g p r i n c i -

HE Fa — mi ng

( Q i n g d a o O c e a n S h i p p i n g Ma r i n e r s C o l l e g e , Q i n g d a o , S h a n d o n g 2 6 6 0 7 1 )

Ab s t r a c t :T h e s h i p s t e e i r n g g e a r p l a y s a n i mp o r t a n t r o l e i n n a v i g a t i o n s a f e t y .F a i l u r e s o f s t e e i r n g g e a r e n d a n g e r t h e

p i e o f t h e s t e e i r n g g e a r h y d r a u l i c s y s t e m a n d t h e c h a n g e l a w o f t h e h y d r o d y n a mi c mo me n t a p p l i e d o n ud r d e r t o d i g o u t t h e c a u s e s o f t h e un r n i n g — a wa y ud r d e r a n g l e d u e t o t h e f r e q u e n t f a i l u r e o f t h e t wo — wa y h y d r a u l i c l o c k .W e p o i n t o u t t h e s h o r t a g e o f t h e s t e e r i n g g e a r h y d r a u l i c s y s t e m a n d p u t f o r w a r d t h e i mp r o v e me n t me a s u r e me n t . Ke y wo r d s :h y d r a u l i c s t e e in r g g e a r ,r un n i n g — a w a y ud r d e r a n g l e ,t wo — wa a l a n c i n g v a l v e

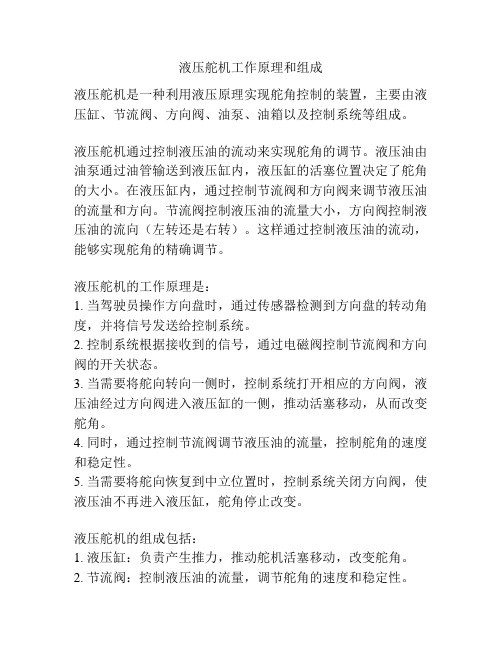

液压舵机工作原理和组成

液压舵机工作原理和组成

液压舵机是一种利用液压原理实现舵角控制的装置,主要由液压缸、节流阀、方向阀、油泵、油箱以及控制系统等组成。

液压舵机通过控制液压油的流动来实现舵角的调节。

液压油由油泵通过油管输送到液压缸内,液压缸的活塞位置决定了舵角的大小。

在液压缸内,通过控制节流阀和方向阀来调节液压油的流量和方向。

节流阀控制液压油的流量大小,方向阀控制液压油的流向(左转还是右转)。

这样通过控制液压油的流动,能够实现舵角的精确调节。

液压舵机的工作原理是:

1. 当驾驶员操作方向盘时,通过传感器检测到方向盘的转动角度,并将信号发送给控制系统。

2. 控制系统根据接收到的信号,通过电磁阀控制节流阀和方向阀的开关状态。

3. 当需要将舵向转向一侧时,控制系统打开相应的方向阀,液压油经过方向阀进入液压缸的一侧,推动活塞移动,从而改变舵角。

4. 同时,通过控制节流阀调节液压油的流量,控制舵角的速度和稳定性。

5. 当需要将舵向恢复到中立位置时,控制系统关闭方向阀,使液压油不再进入液压缸,舵角停止改变。

液压舵机的组成包括:

1. 液压缸:负责产生推力,推动舵机活塞移动,改变舵角。

2. 节流阀:控制液压油的流量,调节舵角的速度和稳定性。

3. 方向阀:控制液压油的流向,实现舵向的转向。

4. 油泵:提供液压源,将油液输送到液压缸。

5. 油箱:存储液压油,维持液压系统的供油。

6. 控制系统:接收、处理、控制驾驶员的指令,通过调节节流阀和方向阀的开关状态,实现舵角的精确控制。

一种基于ARM的小型渔船液压舵机控制系统的设计

6 . 电磁换向阀;7 . 三位四通电磁阀;8 . 液压锁;9 . 液压转向器 1 0 、1 1 . 液压缸;l 2 . 推杆平衡板;l 3 . 舵轴 ;l 4 . 舵角指示器

图 1 舵 机 液 压 控 制 系 统 原 理 图

务l l I 5 似

一

种基于A R M的小 型渔船液 压舵 机控制系统的设计

A desi gn of h ydr aul i c s t eer i n g gear cont r ol s ys t em bas ed on A RM f or sm al l ishi f ng v ess el

D o i :1 0 . 3 9 6  ̄ l / J . i s s n . 1 0 0 9 —0 1 3 4 . . 2 0 1 3 . 1 1 ( 上) . 4 1

0 引言

目前 , 北 部 湾 地 区 5 0 0 吨 以下 的 小 型 渔 船 有

位 四通 电磁 换 向阀 加 液 压 锁 的模 式 ,很 好 地 解 决 了 以上 问题 ,并 且 提 高 了液 压 系统 的稳 定 性 和 安

1 . 2 液 压 系统 的原 理分析

按照 《 钢 质 海 船 入 级 与 建 造 规范 》 中规 定 ,

通 过 阀芯 与 阀 口的遮 盖 来 实 现 ,滑 阀不 可 避 免 的 会 产 生泄 漏 , 出现 风 浪 时泄 漏 会 更 加 严 重 ,导 致 舵 角 不 能 长 时 间保 持 。有 些 系 统 采 用 。型 中位 的 三 位 四 通 电 磁 换 向 阀 加 液 压 锁 的 模 式 , 在 液压 阀 换 回 中位 时 ,液 压 锁 的 控 制 油 口可 能 存 在一 定 压

【开题报告】船舶舵机控制系统改进设计

开题报告电气工程及其自动化船舶舵机控制系统改进设计一、综述本课题国内外研究动态,说明选题的依据和意义舵机是保持或改变船舶航向,保证船舶安全运行的重要设备,素有“舵机是舰船的生命”之称.目前低速柴油机船舶,均采用电液舵机. 远洋船舶上装备的都是远距离控制自动操舵仪,简称自动舵,几乎全部是电动液压舵机。

电液舵机分为阀控型和泵控型两种,阀控型舵机系统简单,造价低,控制方便,但传统大多采用一般的换向阀,液压冲击较大,可靠性较低.随着自动化技术和液压技术的发展,电液伺服系统以其控制精度高、响应速度快、信号处理灵活、输出功率大等优点,在船舶电液舵机系统中应用越来越广泛.计算机仿真技术的发展,使得液压系统的动、静态特性可以通过仿真分析来得到.当舵机损坏或发生故障,船舶将因丧失机动性,而失去控制。

因此,一旦舵机失灵,后果不堪设想。

舵机是保证船舶机动性和生命力的主要设备之一,也是船上最重要的机电设备之一。

舵机由舵和拖动装置组成。

它的工作相当频繁,在进出港口和狭窄水域,每小时接通次数可达300~600 次,在江上航行时可高达1200 次。

工作负荷在偏舵过程中变化很大,有时可能出现过载,甚至出现堵转,因此要求偏舵速度稳而快,与其它辅机电力拖动有所不同,必须保证工作可靠。

近年来,着对航行安全及营运需求的增长,人们对自动舵的要求也日益提高,自动操舵仪的出现及自动化技术的成熟运用为船舶无人驾驶的发展目标奠定了基础。

根据船舶自动舵的发展历史和控制方法的不同,它大致可分为四个发展阶段,即机械舵、PID 舵、自适应舵和智能舵,其中智能舵为目前最先进的自动舵,它分为专家系统、模糊舵和神经网络舵等。

不管怎样,就整个船舶而言,各种设备系统很多,航行过程复杂,智能化程度不一,如果把他们统一到一种算法中进行系统设计,难度很大,适应力不强。

因此如何对船舶各种设备的控制进行协调,达到共同的控制目标,成为船舶航行运动控制中的首要问题。

正是基于这,对船舶舵机进行深入研究,并谈谈自己的看法。

基于电液比例技术的内河船舶液压舵机改造

液压 系统 的改造如 图 3所 示 。舵机设 置 1 主 个

操舵装 置 和 1 辅助操 舵装 置 j 个 。主操 舵装 置和辅 助操舵 装置 的布置 , 足 当 它们 中的 1 失 效 时应 满 个 不 致使 另 1 个也 失灵 。主操 舵装 置采用 电液 比例 换

电液比例阀是电液比例控制技术的核心和功率 放大元件 , 代表 了流体控制技术 的发展方向。它以 传 统 的工 业用 液 压控 制 阀 为基 础 , 采用 电一 机 械转 换装置, 将电信号转换为位移信号 , 按输入电信号指 令 连续 、 比例地控 制液 压系 统的压 力 、 成 流量 或方 向 等参 数 。

收 稿 日期 :0 9一1 20 0—2 6

向阀作为线性受控单元,比例放大器首先接受来 自 P C的模拟量信号 , L 通过前置放大、 功率放大、 反馈 校正 、I 节等处 理 , 生与 指令 要求 相 适应 的 精 PD调 产 确 电信 号传 给 比例 电磁 铁 ; 比例 电磁 铁会 生 成 相应 的 电磁 力 , 推动 阀芯 产生 一定 的位移 ,阀 芯形成 一 定的开度 , 起到阻尼作用 , 其流出、 到达油量就成为

振荡 , 系统趋 于稳 定 , 使 加快 响应 。

阀 电磁 铁 的通 电与 断 电 , 使油 路 的方 向转换 , 实现 手

在 可 编 程 使

扳舵转 , 复位舵停 , 左舵左扳 , 右舵右扳 的直接控制 。

23 控制 系统 的改 造 . 23 1 系统 的控 制算 法 . . 在 工程 实 际 中 , 用 最 广 泛 的 是 PD 控 制 器 。 应 I

应用 而设计 的工业 计 算 机 , 在 恶 劣 的工业 现 场 工 可

2 系统 的 改造

近年来 电液 比例 技术 发 展迅 速 , 液压 系 统 控 在

液压舵机系统实例.

辅 油 泵 的 作 用

辅泵3是齿轮泵,其 功用如下: (1)为主油路补油。 补油压力由减压阀7 调定为0.8MPa左 右。 (2)为主油泵伺服变 量机构提供控制油。 (3)冷却主泵。

9-5-2 阀控型舵机液压系统

• 采用定量油泵为主油泵 • 使用电气遥控系统操纵电磁换向阀或电液换 向阀,来控制油液流向和转舵方向 • 油路采用

补 油、 放 气 和 压 力 保 护

补油问题:主泵排出 系统在各油缸顶部和油管高处设 侧油液难免有外漏。 放气阀。以便在初次充油或必要 本系统设有辅泵3,经 时放气。 液压系统可以被隔断的各部分都 减压阀7以及单向阀8A、 需要分别设安全阀(15A、15B) 8B向低压侧油路补油。 安全阀的作用是: (1)在转舵时防止油泵排油侧 也可不用辅泵补油, 压力超过最大工作压力过多, 而只设补油柜,以使 以免油泵过载, 在吸入侧压力降低时 (2)在停止转舵时,当海浪或 其它外力冲击舵叶而导致管 进行补油。

图为典型国产泵控型舵机液压系统原理

用斜盘式轴向柱塞变量泵作为主油泵 采用直流伺服电机式电气遥控系统和浮动杆追 随机构

泵 控 型 舵 机 液 压 系 统

泵 控 型 舵 机 液 压 系 统

两台并联主泵,四个柱塞油 缸 工况选择阀采用两个集成阀 块,包括12个单向截止阀 C1~C4 称缸阀,平时常 开, O1~O4 称旁通阀,平时 常闭 P1一P4称泵阀,平时常开 驾驶台随时能启用任一 台泵 只有当主泵损坏需要修 理时才将其一对泵阀关 闭

三、哈特拉伯R4V型舵机液压系统

三、哈特拉伯R4V型舵机液压系统

• 在两组油缸之间装有自动安全切换装置

– 必要时自动使一对油缸与主油路隔断,并彼此旁 通

小型渔船液压舵机电子方向盘控制系统设计

小型渔船液压舵机电子方向盘控制系统设计卢运娇,祝春来(北海职业学院机电工程系,广西北海536000)摘要:以电子控制技术为核心,通过光电编码器获取方向盘的转向和转角信息,由微处理器直接驱动电磁阀,研发了一款液压舵机电子方向盘系统,实现转舵功能。

电子方向盘与舵机之间仅有信号线相连,摆脱了原有液压管路的束缚,结构简单、节省成本、使用方便,提高了小型渔船的操舵性能,同时降低故障率,具有很大的现实意义。

关键词:渔船;电子方向盘;液压舵机;设计中图分类号:U664.82文献标识码:A文章编号:1672-545X(2020)04-0047-04 0引言1液压系统的改造及原理分析我国濒临南海、东海、黄海和渤海,大陆海岸线18000多公里,沿岸分布着著名的四大渔场,据不完全统计,海洋渔船超过30万艘,其中,大部分为24m 以下的中小型渔船。

随着近海渔业资源的枯竭,这类渔船单次岀海捕捞的时间加长,范围也越来越大。

为了提高航行效率,降低人力和的,类渔船装了统的已经过半,传统的液压统都的液压[1]o为渔船的,为了制,液压统装船,液压装船的。

4液压统,这4渔船尾部过船,,多则,长的液压,压力,为2时,加液压,和装来不。

为了以上不,,提高小型渔船海洋中航行的、经和[2+3],研了液压制统,统以制技术为,了原液压的束缚,简单、价格低廉、使用,大大提高了小型渔船的能,同时降低故障率,具有很大的实意义。

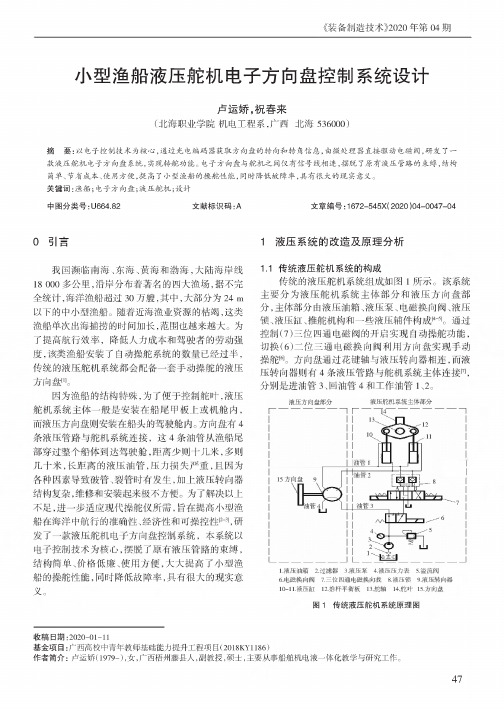

1.1传统液压舵机系统的构成传统的液压统组如图1示。

统要分为液压统部分和液压部分,部分由液压箱、液压泵、磁换阀、液压锁、液压缸、推和一些液压辅件[4+5]。

通过制(7)三位四通磁阀的开启实功能,切换(6)二位三通磁换阀利用实嘔通过花键轴与液压相,液压4条液压统[7],分别3、回4和工作1、2。

121•液压箱2•过滤3•液压泵4•液压压力表5•溢流阀6.磁换阀7•三位四通磁换找8•液压锁9•液压器10-11.液压缸12.推杆13.轴14.15J图1传统液压舵机系统原理图收稿日期:2020-01-11基金项目:广西高校中青年教师基础能力提升工程项目(2018KY1186)作者简介:卢运娇(1979-),女,广西梧州藤县人,副教授,硕士,主要事船舶机电液一体化教学与研究工作。

液压舵机的操作实验

实验操作人员需经过专业培训 ,熟悉设备操作规程。

实验过程中,操作人员应佩戴 防护眼镜、手套等个人防护装 备。

实验场地应保持整洁,无杂物 ,确保安全通道畅通。

实验步骤详解

实验前准备

检查液压舵机设备及 实验所需工具,确保 完好无损。

启动液压舵机

按照操作规程启动液 压舵机,检查设备运 行是否正常。

03

确认液压舵机的速度是否稳定,无异常波动或超速现象。

液压舵机停止操作

停止操作前准备

确认液压舵机的停止操作是否符合安全规定,了解紧急停止按钮 的位置。

停止操作

按下停止按钮或拉动紧急停止杆,观察液压舵机是否立即停止运行。

停止后检查

确认液压舵机完全停止,无残余动作或异常声音。

03 实验操作过程

安全注意事项

实验结论总结

实验总结

通过本次实验,我们了解 了液压舵机的性能表现, 验证了其在实际应用中的 可行性。

优缺点分析

对液压舵机的优缺点进行 分析,为其后续的应用和 改进提供参考。

展望

根据实验结果和优缺点分 析,提出对液压舵机未来 研究和应用的展望。

05 实验问题与改进

实验中遇到的问题及解决方案

问题1

对实验的改进建议

1 2

建议1

增加实验样本量,以提高实验的可靠性和准确性。

建议2

引入更多的控制变量,以更全面地研究液压舵机 的性能。

3

建议3

采用先进的测试设备和技术,以提高实验数据的 测量精度和可靠性。

பைடு நூலகம்

对未来实验的展望

展望1

研究液压舵机在不同工况下的性能表现,如不同 压力、不同转速下的性能表现。

液压舵机系统的改造

液压与气动CHINESE HYDRAULICS &PNEUMATICS2000 No.1 P.16-18舵减摇技术应用中液压舵机系统的改造陈建平朱越健摘要:文章针对某艇舵减摇技术应用中液压舵机系统的改造,对其工作原理,改造内容及关键技术问题等作了详细分析。

关键词:舵机;舵减摇;液压;自动驾驶仪分类号:TH137.9 文献标识码:B文章编号:1000-4858(2000)01-0016-02▲1 舵减摇工作原理如图1所示,船舶在航行状态时,舵叶上的水动力作用中心和船体重心之间存在一高度差(Hr)。

当操舵某一角度后,作用在舵上的水动力除了能产生艏摇力矩改变航向外,同时产生横摇力矩。

因此只要正确地控制转舵的方向、大小和相位,利用操舵产生的横摇力矩来抵消波浪扰动引起的横摇力矩,就可以达到舵减摇的目的。

图1 舵减横摇原理图由于船舶的横摇运动和艏摇运动对操舵的响应存在明显的差异,在频域上表现为高频操舵将对横摇产生明显影响而对艏摇影响很小,相反,低频操舵主要影响艏摇运动而对横摇影响较小。

为了使舵在减摇的同时不对航向产生明显影响,必须将原操舵速度大大提高。

2 液压舵机改造要求由以上分析可知,转舵速度是影响舵减摇效果的关键因素之一,为保证舰艇应用舵减摇系统后的减摇效果,必须对原液压舵机作相应的改造,使其转舵速度能从2.3 °/s(转舵时间28 s)提高到8 °/s~10 °/s(转舵时间7.1~6.4 s),以满足系统的要求。

改造的指导思想是:既要提高转舵速度,以保证减摇效果,又要保持原设计应有的工作可靠性,以保证航行安全;非减摇工况时,能立即切换回原舵机工作状态,即保持原舵机及其自动控制的工作状态和性能指标不变。

改造中对原机组不能有不可逆转的更换,这给系统改造带来很大困难。

改造后主要技术指标如下:最大转舵速度:10 °/s(转舵时间为6.4 s)系统工作压力/设计压力:10.6 MPa/13.25 MPa电机功率:4×4 kW舵减摇时舵角1/3有义值:≤10°舵减摇时最大舵角:±25°3 液压舵机改造3.1改造方案图2是舵机液压系统原理图,根据船检规范要求,系统有2套机组互为备用,也可同时工作。

基于液压舵机的船舶舵机系统的模型建立

基于液压舵机的船舶舵机系统的模型建立祝中华,陈姚节(武汉科技大学计算机学院,武汉430065)关键词:液压舵机;舵机控制;建模收稿日期:2012-07-06修稿日期:2012-08-06作者简介:祝中华(1991-),男,湖北荆州人,本科,研究方向为计算机智能控制以上海江南造船厂的某船的拨叉式液压舵机为仿真对象,根据船舶特点和液压舵机的结构特点及工作过程,详细地阐述舵机控制的基本原理,并考虑船舶操作参数值以及各种环境参数建立船舶舵机系统的数学模型。

并对分舵机模型与自由舵模型两个方面进行较为透彻的叙述。

摘要:0引言随着科技迅速发展,尤其是计算机技术和信息技术的迅速发展,在各个工业领域,甚至社会科学领域,建模与仿真日益突出,正在迅速发展成为一种新兴的社会生产力。

随着人们对物理过程理解的不断深入,计算机软件和硬件的发展、建模和仿真技术必将不断发展、深化,更广泛地在各个领域发挥更大的作用[1~2]。

船舶航向控制是驾驶人员保持或改变船舶航向,保证船舶安全航行,船舶一旦失去控制,将会发生海损事故,甚至发生重大海难事故。

为了满足IMO 和国家海事局规定的驾驶员和值班水手培训任务的需要,提高远洋船舶驾驶员的船舶操纵能力,近几年我国各航海院校相继开发了针对船员培训的功能完善、性能先进的航海模拟器。

1舵机控制原理目前,大型船舶几乎全部采用液压舵机。

液压舵机是利用液体的不可压缩性及流量、流向的可控性来达到操舵目的的。

根据液压油流向变换方法的不同,有两类:①泵控型;②阀控型。

拨叉式液压舵机属于泵控型液压舵机,基本原理如图1所示。

1-电动机2-双向变量泵3-放气阀4-变量泵控制杆5-浮动杆6-储能弹簧7-舵柄8-反馈杆9-撞杆10-舵杆11-舵角指示器的发送器12-旁通阀13-安全阀14-转舵油缸15-调节螺母16-液压遥控受动器17-电气遥控伺服油缸图1泵控制舵机的原理图泵控型液压舵机原理:轴向柱塞变量油泵设于舵机室,由电动机l 驱动作单向回转。

长大海升工作艇转舵系统改装方案 2

长大海升工作艇转舵系统改装方案

原始设计舵为液压控制,现改装为手动机械式。

一、准备工作

1.制作传动连杆,材料使用加厚钢管或圆钢(直径约40mm),长度2000mm;

加工2个活动销连接接头,连杆一端焊接固定,另一端待确认尺寸位置。

2.采购1套车用的转向总成、方向盘,制作该系统的固定架。

3.现场使用的工具及设备

二、改装方案

1.液压系统拆除:液压泵、液压管路、液压油缸、液压控制阀、液压油箱等。

2.舵羊头及舵杆不改变原方向,羊头销焊接接长约100mm(贴近甲板面),端部与传动连杆固定,固定前确认好连杆长度及位置。

3.连杆前后焊接一固定导向架,防止左右移动。

4、连杆前端为活动节连接转向器,调整转向器位置确认转舵角度范围(± 40°),确认位置

后焊接固定该转向系统座。

5、整体系统完工后,进行效用试验。

详图见下图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压与气动

CHINESE HYDRAULICS &

PNEUMATICS

2000 No.1 P.16-18

舵减摇技术应用中液压舵机系统的改造

陈建平朱越健

摘要:文章针对某艇舵减摇技术应用中液压舵机系统的改造,对其工作原理,改造内容及关键技术问题等作了详细分析。

关键词:舵机;舵减摇;液压;自动驾驶仪

分类号:TH137.9 文献标识码:B

文章编号:1000-4858(2000)01-0016-02▲

1 舵减摇工作原理

如图1所示,船舶在航行状态时,舵叶上的水动力作用中心和船体重心之间存在一高度差(Hr)。

当操舵某一角度后,作用在舵上的水动力除了能产生艏摇力矩改变航向外,同时产生横摇力矩。

因此只要正确地控制转舵的方向、大小和相位,利用操舵产生的横摇力矩来抵消波浪扰动引起的横摇力矩,就可以达到舵减摇的目的。

图1 舵减横摇原理图

由于船舶的横摇运动和艏摇运动对操舵的响应存在明显的差异,在频域上表现为高频操舵将对横摇产生明显影响而对艏摇影响很小,相反,低频操舵主要影响艏摇运动而对横摇影响较小。

为了使舵在减摇的同时不对航向产生明显影响,必须将原操舵速度大大提高。

2 液压舵机改造要求

由以上分析可知,转舵速度是影响舵减摇效果的关键因素之一,为

保证舰艇应用舵减摇系统后的减摇效果,必须对原液压舵机作相应的改造,使其转舵速度能从2.3 °/s(转舵时间28 s)提高到8 °/s~

10 °/s(转舵时间7.1~6.4 s),以满足系统的要求。

改造的指导思想是:既要提高转舵速度,以保证减摇效果,又要保持原设计应有的工作可靠性,以保证航行安全;非减摇工况时,能立即切换回原舵机工作状态,即保持原舵机及其自动控制的工作状态和性能指标不变。

改造中对原机组不能有不可逆转的更换,这给系统改造带来很大困难。

改造后主要技术指标如下:

最大转舵速度:10 °/s(转舵时间为6.4 s)

系统工作压力/设计压力:10.6 MPa/13.25 MPa

电机功率:4×4 kW

舵减摇时舵角1/3有义值:≤10°

舵减摇时最大舵角:±25°

3 液压舵机改造

3.1改造方案

图2是舵机液压系统原理图,根据船检规范要求,系统有2套机组互为备用,也可同时工作。

另外有手动应急系统,以确保舵机能正常工作。

图2 液压系统原理图

原单油源机组工作时,转舵速度为2.3 °/s,双机组工作时,转舵速度为4.6 °/s。

为达到8~10 °/s转舵速度要求,另增加2套油源机组。

一般操舵时,采用原机组工作,原舵机及自动控制的工作状况及性能指标不变。

舵减摇工况时,4套机组同时工作,使转舵速度达到总体要求,详见图2。

3.2所需流量及功率计算

原舵机液压缸型号为HDYG-140/70-385EC,则单行程液压缸最大流量为:

Q=(π/4)×( 142+142-72)×38.5/1000=10. 37 L

根据中华人民共和国船舶检验局《钢质海船建造规范》对舵机的各项要求,为保证舵机转舵时间,各种转舵速度下油源机组所需流量如表1所示。

表1 各种转舵速度所需流量

系统工作压力p1为10.6 MPa。

,按《钢质海船建造规范》要求,电机功率必须满足工作压力及泵确保流量所需的功率,其过载系数不大于1.6。

新增机组液压泵采用与原机组相同的25SCY-14-1B手动变量泵,电机功率计算结果见表2。

表2 各种转舵速度所需电机功率

计算结果表明,泵及电机可以满足要求。

4.液压系统改造内容

改造后液压系统各部分说明如下。

4.1新增机组系统

新增机组主要由泵、电机、电磁阀、单向阀及溢流阀等组成,其作用是增加流量和功率。

吸油管从原机组人孔盖引出,泄油管和回油管从原机组人孔盖引入。

原机组液压泵出油口增加单向阀,以防止回油。

这样设计不破坏原机组设备,仅是更换2块人孔盖,满足设计要求。

4.2过滤系统

由于流量增加,原机组过滤器通过流量不够,需增加2个过滤器。

在原过滤器回路串接另1个过滤器,型号为 XU-A63×30 S,回油口从另一边人孔盖接入,不破坏油箱。

4.3管路系统

由于流量增加,原机组管径偏小,主油路由22×3改为28×3,以尽量减小压降和功耗。

4.4电磁换向阀

能否提高转舵速度,电磁换向阀也是一个关键。

原机组采用10通径电磁阀,其流量可达80~100 L/min,舵减摇工况时,系统总流量最大为102.33 L/min,每个电磁阀通流量约为51 L/min,能满足要求。

为确保电磁阀在较高频率工况下工作,将关键的电磁换向阀改用REXROTH原装进口阀。

其他阀件影响不大,不必更改。

4.5电控系统

为达到舵机改造的要求,对原艇上自动驾驶仪进行改造。

如图3所示,在自动驾驶仪上增加一个舵减摇控制器。

舵减摇工况时,通过切换开关由舵减摇控制器操舵,把混有减摇指令的操舵信号输出到原机组电磁阀上。

同时,新机组电磁阀工作,使新机组也进入运行,以达到减摇目的。

非减摇工况时,切换开关切换回自动驾驶仪,由自动驾驶仪操舵。

同时,新机组卸载,回油至油箱。

图3 电控系统原理图

舵机舱增加一个双路4 kW电机起动箱,有机舱手控和驾驶室遥控切换开关,机舱手控优先,相应控制系统增加电机过载及断相保护报警显示。

5 改造中的关键技术问题

5.1舵机装置的强度问题

舵减摇工况时,操舵速度提高较多,原极限载荷强度校核方法已不

再适用,应参照减摇鳍疲劳强度的校核方法进行校核。

参照鳍的设计经验,对舵机系统的舵杆进行校核[2],计算结果表明,艇以18节航速航行时,舵杆强度能满足规范要求,不同的船,其舵杆强度设计均不一致。

因此,对每条改造的船,舵机系统的舵杆应严格校核。

5.2冷却系统设计

该艇装备有减摇鳍,配有两个ZLQGW-A1.46L型冷却器,冷却水泵50CL-30A。

原机组工作频率较低,油箱没有配置冷却器。

现转舵速度大大提高,系统发热增加,为保证系统长时间正常工作,参照减摇鳍使用工况,增加2个同型号冷却器,冷却水流量为60 L/min,冷却水从减摇鳍冷却水泵引出,主管路为45×2紫铜管,到舵机舱后分为2路,分管路为32×2紫铜管。

2个冷却器的冷却水统一由舷边排出。

对于没有冷却水泵的船,应加大油箱或增设冷却水泵,确保系统的正常工作。

5.3缓冲装置

由于操舵速度提高,可能会造成舵机换向时产生冲击振动,解决办法有:

(1) 操舵液压缸改用胶管接头22III-1600(JB1887-77);

(2) 液压缸进、出油口增设NXQ-L0.6蓄能器(带截止阀)。

回路中增加蓄能器后,对系统响应带来不利的影响(液压系统响应时间不能大于0.2 s,否则,减摇效果大大降低)。

蓄能器带截止阀后,可以根据具体情况操作。

5.4新增机组溢流阀的设计问题

为尽量简化系统,原设计中,新增机组是没有溢流阀的,溢流靠原机组的溢流阀。

实际调试中,多次出现新增机组组合密封垫片爆裂现象。

原因在新增机电磁阀换向瞬间,阀口有全关闭的过程,造成管路压力瞬时升高。

增加溢流阀后,再未有此现象。

5.5舵机互为备用问题

舵减摇工作时,4台机组必须同时工作,若其中1台机组出现故障,则无法实现舵减摇功能,舵机仍旧回到单台机组或双台机组工况,满足船检规范要求。

6 小结

舵减摇装置在不破坏原舵机系统的前提条件下,通过局部的改造,成功地达到设计要求。

舵减摇系统改造完成后,己交付使用,实用证明,改造是成功的。

舵减摇技术在该艇上的成功应用,为现有无任何减摇装置艇的改造,创出了一条新路。

■

作者单位:陈建平(中国船舶科学研究中心水下工程室,江苏无锡214082)

参考文献:

[1]钢质海船建造规范.中华人民共和国船检局,1996.

[2]李积德.舵水动力学计算及舵杆强度校核,1997,10.

收稿日期:1999-09-13。