银基多层氮化铝陶瓷基板低温共烧的工艺研究

多层低温共烧陶瓷技术

多层低温共烧陶瓷技术介绍多层低温共烧陶瓷技术是一种先进的工艺,它能够在较低的温度下制造出高质量的陶瓷制品。

这项技术受到了广泛的关注和应用,因为它具有许多优势,包括节能、环保和提高生产效率等。

背景传统的陶瓷烧制工艺通常需要较高的温度,这不仅会消耗大量的能源,还会产生一些有害的气体和废物。

而多层低温共烧陶瓷技术的出现,可以有效地解决这些问题。

原理多层低温共烧陶瓷技术利用了新型的烧结材料和工艺,使陶瓷制品在较低的温度下完成烧制过程。

其原理是通过多层叠加陶瓷片,形成一个整体的结构,然后在较低的温度下进行共烧,从而实现高强度和高质量的陶瓷制品。

优势多层低温共烧陶瓷技术相比传统工艺有以下优势:1.节能:由于烧制温度较低,能够大幅度减少能源的消耗。

2.环保:较低的烧制温度减少了排放的有害气体和废物,对环境造成的负面影响较小。

3.资源利用率高:多层共烧技术可以充分利用原材料,减少废料的产生,提高了资源利用效率。

4.生产效率高:这种新型工艺可以在较短的时间内完成产品的生产,大大提高了生产效率和产量。

多层低温共烧陶瓷技术在各个领域都有广泛的应用,包括建筑材料、日用陶瓷、电子陶瓷等。

下面以建筑材料为例,介绍其在该领域的应用。

建筑材料多层低温共烧陶瓷技术在建筑材料领域的应用越来越广泛。

它可以制造出高强度、耐久性强的陶瓷制品,如砖瓦、地板砖等。

而且这些制品还具有良好的防水性能和隔热性能,能够满足不同建筑环境的需求。

优势多层低温共烧陶瓷技术在建筑材料领域的应用具有以下优势:1.高强度:多层共烧技术可以增加陶瓷制品的强度,使其能够承受较大的压力和重量。

2.耐久性强:由于采用了先进的工艺,制造出的陶瓷制品具有很高的抗磨损性和耐久性。

3.防水性能好:多层共烧技术可以使陶瓷制品具有良好的防水性能,能够有效阻止水分渗透。

4.隔热性能好:陶瓷是一种热传导性能较低的材料,多层共烧技术进一步提高了陶瓷制品的隔热性能,能够有效减少热量的传导。

多层共烧金属化氮化铝陶瓷工艺研究

多层共烧金属化氮化铝陶瓷工艺研究作者:曹坤庞学满夏庆水戴洲来源:《电脑知识与技术》2012年第23期摘要:氮化铝陶瓷具有热导率高、绝缘性好以及无毒害等特点,由于可以多层布线和金属化共烧,因此在很多领域有着越来越广泛的应用。

该文介绍了多层共烧金属化氮化铝陶瓷的工艺方法,重点介绍了印刷、叠片层压、烧结、镀覆工艺以及其性能检测方法等方面的研究。

通过上述研究可以生产热导率高、金属化电阻率低且附着力强的多层共烧陶瓷产品。

关键词:氮化铝陶瓷;共烧;金属化;热导率中图分类号:TP39文献标识码:A文章编号:1009-3044(2012)23-5701-03Research of Multilayer Metallization and Co-fired AlN Ceramic ProcessesCAO Kun, PANG Xue-man, XIA Qin-shui, DAI Zhou(The 55thInstitute of CETC, Nanjing 210016, China)Abstract:AlN ceramic has high thermal conductivity, good insulativity and non-toxcity. It can co-fire with multilayer metallization , so it is widely used in many fields. This paper introduces the processes of the multilayer metallization and co-fired AlN ceramic. The study of printing, stacking and lamination, sintering, plating and the test method was introduced with emphasis. Through above studies, we can pro? duce multilayer co-fired AlN ceramic with high thermal conductivity and its metallization has low electrical resistivity and high adhesion.Key words: AlN ceramic;co-fired;metallization;thermal conductivity1概述氮化铝陶瓷具有导热性好、机械强度高、电绝缘性好以及无毒害等特点,目前在许多高科技领域有着广泛应用,是近年来发展较快的一种陶瓷材料。

注射成型氮化铝陶瓷低温烧结的研究

关 键 词 :粉 末 注射 成 形 ;氮化 铝 ;烧 结 助 荆 ;高 热 导 率

0 前 言

氮化铝( 1 ) AN 具有极高的热导率,其理论单晶热导率

为 30 ・ 2 W m~ ・ k~,介 电常数低 ( 约为 88 ,电绝缘 性好 .)

摘 要:本 文通过使 用 Y O 、L O 、1 : , a : a i 3 ) O 、C F 、C O作 为添加 荆 ,研究不 同添加 卉对 注射 成型低 温烧结 A N提 高 C y 】 1

致密度和热导率的作 用。实验 结果表 明,使 用 L O ,C F 和 Y O i a2 C : ,作为 添加 剂,在低 温下获得 了高热导率 的 A N陶瓷 。 1

实验找到 良好的烧结 助剂 ,采用 注射成 形低 温烧结性 能 优 良的 AN陶瓷。 1

实验 中使 用 的 粘结 剂属 于 热 塑性 粘 结 剂 ,在 中 等 温

度下 进行混 合 。 用X Z— 型转矩 流变 仪将 已混合好 烧结 使 N I

基金项 目:国家 重点 基 础研 究 发 展计 划 ( 7 ) 日( G 00 6 2 3 ;北 京 市 粉 末 冶 金 先 进材 料 与 技 术 重 点 实 验室 开 放 课题 93 项 T 2 00 7 0 )

・

1 ・ hw : / w w. 6 t /w

维普资讯

20 0 6年 - 2期 第

注射成型氮化铝 陶瓷低温烧结的研究

中国材料科技 与设备 ( 双月刊 )

助剂的 AN粉末与粘结 剂进行 混炼 。在 C5 E型注射 成 型 1 J0 机将混炼好的喂料 加热 到熔 化温度 进行注 射成 型。成 形过 程所需 的时 间与模 腔尺 寸 、填 充 时间 、冷 却 时间 有关 J 。 所有注射坯均使 用溶脱 一热脱两 步法进行脱 脂 ,将 注射后 的试样 平整放入筛 子 中,在室 温下完 全浸入三 氯乙烯 溶液 6 ,烘 干后 的成形坯 置于石 墨盒 中,用 氮化铝 粉为传 热和 h 保护介 质 ,将盒 子放 入真 空热脱 脂炉 中 ,通入氮气 ,保持 1 / n的流量进 行 热脱 脂 。脱 脂 后 的坯 体 置于 A N坩 埚 L mi 1 中 ,在 氮气 流速 为 10 / i V F一10 10高温 真空烧 . L m n的 S 5/ 5 结炉中 ,在 15 ℃分别烧结 4 、6 。 60 h h

氮化铝陶瓷基板烧结工艺

氮化铝陶瓷基板烧结工艺氮化铝陶瓷基板烧结工艺简介•氮化铝陶瓷基板是一种具有高导热性、高抗腐蚀性和高机械强度的先进材料。

•烧结工艺是将氮化铝陶瓷粉末在高温、高压下进行加热处理,使其颗粒间发生结合,形成致密的陶瓷基板。

工艺步骤1.原材料准备–购买高纯度的氮化铝陶瓷粉末。

–对粉末进行筛选、研磨,确保粉末的均匀性和细度。

2.粉末制备–将氮化铝陶瓷粉末与有机增塑剂和溶剂混合,形成浆状物。

–使用搅拌器对浆料进行充分搅拌,使成分均匀混合。

3.成型–使用模具将浆料进行成型,可以采用注射成型、压制成型等方式。

–根据需要,决定陶瓷基板的形状和尺寸。

4.干燥–将成型后的陶瓷基板进行自然干燥或采用烘干设备进行加热干燥。

–控制干燥温度和时间,确保基板内部水分蒸发完全。

5.烧结–将干燥后的陶瓷基板置于烧结设备中。

–升温至高温区,保持一段时间,使粉末颗粒间发生结合反应。

–快速冷却,降温至室温。

6.加工与测试–对烧结后的陶瓷基板进行加工,如打磨、光面处理等,以获得所需的平滑度和尺寸精度。

–对烧结基板进行物理和化学测试,如导热系数、抗腐蚀性、机械强度等,保证产品质量。

工艺优势•高导热性:氮化铝陶瓷基板具有较高的热导率,能够有效传导热量。

•高机械强度:经过烧结工艺处理后的陶瓷基板具有良好的机械性能,能够承受较大压力和冲击。

•高抗腐蚀性:氮化铝陶瓷基板具有优异的耐腐蚀性,能够在恶劣环境下长期稳定运行。

•尺寸精度高:采用烧结工艺进行制作,能够实现精确的尺寸控制和表面处理。

应用领域•电子行业:用于高功率LED封装、半导体器件散热等。

•光电子行业:作为光学元件载体和激光器散热基板。

•汽车工业:用于发动机散热系统和车载电子设备散热。

结论氮化铝陶瓷基板烧结工艺是一种重要的制备方法,可以得到高导热性、高机械强度和优异抗腐蚀性的陶瓷基板。

通过控制工艺步骤和优化工艺参数,可以实现高质量的氮化铝陶瓷基板制备,并在多个领域中得到广泛应用。

氮化铝陶瓷基板烧结工艺(续)工艺参数优化•升温速率:影响烧结过程中粉末颗粒的结合和表面形貌的形成。

低温共烧多层陶瓷技术特点与应用

低温共烧多层陶瓷技术特点与应用

1.技术特点:

(1)低温共烧:LTCC技术能够在较低的温度下进行烧结,通常在

850°C-900°C之间,相对于传统的高温烧结工艺,降低了能源消耗。

(2)多层结构:LTCC技术可以制作多层结构的封装材料,每一层都可

以设计电路线路和电器元件的连接点。

(3)绝缘性能:LTCC材料具有良好的绝缘性能,可以避免电路线路之

间的干扰,提高电路的可靠性。

(4)低介电损耗:LTCC材料的介电损耗较低,可以在高频电路中保持

较高的信号传输质量。

(5)高温稳定性:LTCC材料在高温条件下具有良好的稳定性,可以应

用于高温环境下的电子封装。

2.应用:

(1)射频模块:由于LTCC材料具有较好的高频性能,能够在高频范围

内传输信号,因此应用于射频模块的制作中,如天线模块、射频滤波器等。

(2)传感器:LTCC材料具有高温稳定性和良好的绝缘性能,适用于制

作各种传感器,如温度传感器、湿度传感器等。

(3)多层电路板:由于LTCC技术可以制作多层结构,可以用来制作多

层电路板,实现高密度的线路连接。

(4)微波封装:由于LTCC材料在高温下具有良好的稳定性和低介电损

耗的特点,可以应用于微波封装中,如滤波器、功率放大器等。

(5)模组封装:LTCC技术可以制作复杂的三维结构,可以用于模组封装,如无线通信模块、传感器模块等。

总之,低温共烧多层陶瓷(LTCC)技术以其低温烧结、多层结构、良好

的绝缘性能和高温稳定性等特点,被广泛应用于电子封装领域,为高性能、高密度的电子器件提供了一种可靠的封装材料。

氮化铝陶瓷低温真空热压烧结研究

t rn t is c n l we h i t rn tme Th e o t u t r f t e sn e e o is i h mo e e u e e a u e a d e i g wih a d a o r t e s n e i g i . e mir s r c u e o h i t r d b d e s o g n o s t mp r t r n

结 能 够 有 效 降 低 AI 陶 瓷 的 烧 结 温 度 并 缩 短 烧 结 时 间 , 烧 结 体 的 结 构 致 密 。烧 结 温 度 15 0C条 件 下 , 空 热 压 烧 结 N 使 5 。 真

9 n时 , 到 的 AI 陶瓷 的致 密 度 最 高 。 Omi 得 N

关 键 词 AI 陶 瓷 低 烧 结 温 度 真 空 热 压 烧 结 N

s r e he sn e i ho t n t i t rngTher ltv e iy ofA I c r m is A I c r m isha e t ghe tde iy un rt o ea ie d nst N e a c . N e a c v hehi s nst de hec ndii fsn— ton o i t i e p r t r 50 ℃ h di i e 9 i . erng tm e a u e 1 5 ol ng tm 0 r n a K e r s: I c r m is; y wo d A N e a c Low i e i g t m pe a ur Vac um tpr s i i e i g snt rn e r t e; c ho e sng snt rn

ih— de iy a u i m t i e a is w e e f brc t d w ih snt rn d tv s by l tac : g nst l m nu nirde c r m c r a ia e t i e i g a dii e ow e p r t r a uu t t m e a u e v c m ho p es i i t rng, i g A 1 p r sng s n e i usn N owde od e S e ho s s a tn a e i l Yz 3、 203、 2 s a ditve . T he rpr uc d by SH m t d a t r ig m t ra , O Dy La a d c i s 03 e f c s ofsnt rng t m pe a ur i e i g c r c t rs iso 1 c r m i sw e e sudid. The sn e e disw e e c ar fe t i e i e r t eon snt rn ha a — e itc fA N e a c r t e i t r d bo e r h a t rz d by XRD nd SEM .The r s t how ha r il ie, i t rng p o e s, i e ig ads ha i niia m p c c e ie a e uls s t tpa tce sz sn e i r c s snt rn i s a sg fc nti a ton p ror a e ofsn e i 1 c r m i ssnt r d a ow e pe a u e wih t t p e s e: heva u e f m nc i t rng ofA N e a c i e e tl tm r t r t he ho — r s ur t c um tpr s i i ho e sng sn—

低温共烧技术介绍

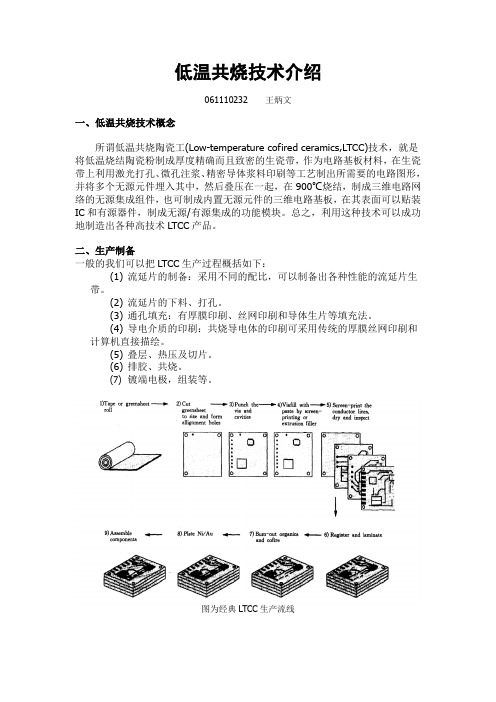

低温共烧技术介绍061110232 王炳文三、低温共烧技术概念所谓低温共烧陶瓷工(Low-temperature cofired ceramics,LTCC)技术,就是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,作为电路基板材料,在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需要的电路图形,并将多个无源元件埋入其中,然后叠压在一起,在900℃烧结,制成三维电路网络的无源集成组件,也可制成内置无源元件的三维电路基板,在其表面可以贴装IC和有源器件,制成无源/有源集成的功能模块。

总之,利用这种技术可以成功地制造出各种高技术LTCC产品。

二、生产制备一般的我们可以把LTCC生产过程概括如下:四、流延片的制备:采用不同的配比,可以制备出各种性能的流延片生带。

五、流延片的下料、打孔。

六、通孔填充:有厚膜印刷、丝网印刷和导体生片等填充法。

七、导电介质的印刷:共烧导电体的印刷可采用传统的厚膜丝网印刷和计算机直接描绘。

八、叠层、热压及切片。

九、排胶、共烧。

十、镀端电极,组装等。

图为经典LTCC生产流线上图为典型的LTCC基板示意图,由此可知,采用LTCC工艺制作的基板具有可实现IC芯片封装、内埋置无源元件及高密度电路组装的功能。

十一、LTCC技术的优势1、在介电损耗方面,RF4要比LTCC来的高,而虽然PTFE的损耗较低,但绝缘性却不如LTCC。

所以LTCC比大多数有机基板材料提供了更好地控制能力,在高频性能、尺寸和成本方面,比较之下LTCC比其它基板更为出色。

2、利用LTCC技术开发的被动元件和模块具有许多优点,包括了,陶瓷材料具有高频、高Q特性;3、LTCC技术使用电导率高的金属材料作为导体材料,有利于提高电路系统的质量;4、可适应大电流及耐高温特性要求,并具备比普通PCB电路基板优良的热传导性;5、可将被动元件嵌入多层电路基板中,有利于提高电路的组装密度;6、具有较好的温度特性,如较小的热膨胀系数、较小的介电常数温度系数,可以制作层数极高的电路基板,可以制作线宽小于50μm的细线结构。

低温共烧陶瓷基板表面精密图形激光加工技术研究

196

电子 工 艺 技 术

Electronics Process Technology

2018年7月

乳 川 { 印 形 浆 扎 微 孔 冲工、 件 器 种 多 及 以 路几 版: _ , 一 感 电 和 器』j ¨ 乓 瞎 电 成 集 度 粥 肜 结 烧m川J

I哎 rrI__I

滤 波

201 8年7月 第39卷 第4期 微 系统 技 术 ·

电子 工 艺技 术

呈 c—tronics Proce—ss Technology

195

doi:l0.14176/j.issn.1001—3474.2018.04.003

低 温共烧 陶瓷基板 表面精 密 图形激光加工技 术研 究

束 半 , 王娜 , 张 刚 ,杨 宇

Document Code:A A ̄icle ID:1001-3474(2018)04-019 Temperature Co—f ired Ce rt1l11ic.LTCC)在2(计}}纪8f】年 代 I十I美 同休斯 公 J

发 ,结 合 r多层 厚膜 陶瓷 电路 乖¨高 温共烧 陶 瓷技 术的 优点 ,灶 一种 优异的 多层布线 基板技 术 。起

SHU Ping,WANG Na,ZHANG Gang,YANG Yu f The 29th Research Institute of CETE.Chengdu 61 0036.China)

Abstract:Low temperature CO.fired ceram ic has the advantages of m ultilayer thick film ceram ic circuits and high temperature CO.fired ceram ic technology.and is an excellent multilayer w iring substrate· The existing LTCC surface graphics processing methods and their advantages and disadvantages w ere described.Conventional thermal processing of Iaser technology may damage ceramic surface,SO it IS not suitable for processing LTCC surface graphics.After analyzing the principle of ultraviolet laser processing。a method of removing the surface metal from LTCC products by ultraviolet laser is presented.Through the test design and data analysis.the optimized laser w orking frequency is 60 kHz and the processing power is 3 W . The different key size graphics were designed,the graphic limit size of the UV laser technology is 30 pm。and

大功率发光二极管用低温共烧陶瓷与氮化铝叠层基板及其制备方法[

专利名称:大功率发光二极管用低温共烧陶瓷与氮化铝叠层基板及其制备方法

专利类型:发明专利

发明人:张建华,殷录桥,陈明法,李佳,杨卫桥

申请号:CN200710046996.X

申请日:20071012

公开号:CN101188260A

公开日:

20080528

专利内容由知识产权出版社提供

摘要:本发明涉及一种大功率发光二极管用低温共烧陶瓷层与氮化铝陶瓷叠层基板及其制备方法。

本叠层基板的上层为低温共烧陶瓷LTCC陶瓷层,而下层为氮化铝AlN陶瓷基板。

低温共烧陶瓷LTCC陶瓷层内分布电极层。

其制备方法步骤为:高温共烧氮化铝AlN陶瓷基板,低温烧结LTCC陶瓷层并在LTCC陶瓷层上冲出方形或者圆形的适合安装大功率发光二极管LED的空腔,然后在LTCC陶瓷层上通过丝网印刷电路导带,并将多层LTCC陶瓷层低温共烧,最后将氮化铝AlN层与LTCC陶瓷层通过银金属或者耐高温胶烧结在一起,形成叠层基板。

申请人:上海大学,上海蓝宝光电材料有限公司,华东微电子技术研究所,上海半导体照明工程技术研究中心

地址:200444 上海市宝山区上大路99号

国籍:CN

代理机构:上海上大专利事务所

代理人:何文欣

更多信息请下载全文后查看。

氮化铝陶瓷基板制备工艺的研究

氮化铝陶瓷基板制备工艺的研究氮化铝陶瓷基板是一种新型的高性能电子封装材料,具有高热导率、低热膨胀系数、优良的电绝缘性能等优点,广泛应用于高功率半导体器件和封装材料领域。

在制备氮化铝陶瓷基板的过程中,工艺参数的选择对最终产品的性能具有重要影响。

本文将介绍氮化铝陶瓷基板的制备工艺的研究。

首先,原料制备是制备氮化铝陶瓷基板的关键环节之一、常用的原料包括氮化铝粉末、Y2O3等掺杂剂。

在原料制备的过程中,需要严格控制粉末的粒度和杂质含量。

通常采用溶胶-凝胶法或高温固相反应法制备氮化铝陶瓷基板的原料。

溶胶-凝胶法是在溶胶中加入凝胶剂,通过凝胶化和热解过程来制备氮化铝粉末。

高温固相反应法则是在高温条件下,将氮化铝和掺杂剂进行反应,生成氮化铝陶瓷粉末。

其次,氮化铝陶瓷基板的制备工艺主要包括成型、烧结和后处理。

成型过程可采用注塑成型、压制成型和挤出成型等方法。

注塑成型是将粉末与有机物混合,通过高压注塑成型,然后将成型体干燥。

压制成型则是将粉末填充到模具中,并施加压力,使其保持一定的形状。

挤出成型则是将粉末与添加剂混合,在一定的温度下加热,并通过挤出机将热塑性混合物挤出到模具中。

成型后,需要进行烧结,该过程分为氮化烧结和真空烧结两种方式。

氮化烧结是在氮气保护气氛中,将成型体进行烧结,使其形成致密的氮化铝陶瓷基板。

真空烧结则是在高真空条件下烧结,以提高烧结密度和降低杂质含量。

最后,还需要进行后处理,包括修整、加工和测试等工序。

此外,制备氮化铝陶瓷基板的工艺中还存在一些问题需要解决。

例如,如何提高烧结密度、降低杂质含量和控制烧结过程中的晶粒尺寸等问题。

目前,一种较为有效的方法是添加适量的助烧结剂,如铝酸盐、硼酸盐和硅酸盐等,以促进烧结反应的进行。

此外,还可以通过控制烧结温度和时间等参数来调节烧结过程,进一步优化制备工艺。

综上所述,氮化铝陶瓷基板的制备工艺是一个复杂的工程,需要控制好原料制备、成型、烧结和后处理等工艺参数。

低温共烧多层陶瓷ic基板

低温共烧多层陶瓷ic基板1、低温共烧多层陶瓷IC基板技术介绍低温共烧多层陶瓷IC基板是指在温度不超过150°C的条件下将多个层压体片衬底按照导电线路的布置通过釉烧方式固定在一起的产品。

它包括一系列经过精心设计和新材料研发技术,具有高熔温、低熔温复合特性,可以实现低温共烧,在电路设计层面,可以实现高密度化和复杂电路。

2、低温共烧多层陶瓷IC基板材料特性低温共烧多层陶瓷IC基板材料特性主要是由衬底钎料、陶瓷包装系统和层压体片三部分构成。

这种多层陶瓷IC基板的衬底采用特殊的环氧或丙烯酸树脂,具有良好的层合性能,可以使多层陶瓷层分布均匀,达到目的。

陶瓷包装系统是用来固定多层的,具有优越的耐热和耐腐蚀性能,可以有效地防止在共烧过程中芯片包装系统受损。

此外,层压体片具有优越的表面性能,能够达到精确的尺寸控制,确保钎焊能源的可靠性。

3、低温共烧多层陶瓷IC基板的优势1)低温共烧多层陶瓷IC基板的釉烧过程较为简单,它可以在一次共烧中实现多层的组装。

同时,它可以有效地减少温度升高出去的热量,从而使熔温更加稳定,釉及范围比较小。

2)釉烧技术有利于多层电路器件的高密度构筑,能够实现复杂电路的精确位置定位,并且可以在极小的空间内提供足够的回路条件。

3)低温共烧多层陶瓷IC基板器件的釉烧温度较低,因此可以更好的保护晶片,使晶片器件的使用寿命得到更好的保护,使产品的可靠性得到显著提高。

4、低温共烧多层陶瓷IC基板应用前景此类多层器件在微电子、车载电子、航空电子、通信领域具有广阔的应用前景。

能够实现更高密度的电路设计,实现复杂电路,创造出更强的功能,满足复杂的系统设计要求;还可以用于智能移动终端、航空电子设备以及新兴的穿戴式电子产品等领域。

综上所述,低温共烧多层陶瓷IC基板的出现在现代电子工业中起到了突出的作用,它给微电子、车载电子、通信和航空电子等领域的应用提供了新的可能性。

同时,与传统低温共烧多层电路基板技术相比,它拥有更强的质量和可靠性,可以为用户提供出色的产品性能。

一种低温共烧生瓷、制备方法及陶瓷基板与流程

一种低温共烧生瓷、制备方法及陶瓷基板与流程陶瓷是一种广泛应用于各个领域的材料。

然而,传统的陶瓷制备方法常常需要高温烧结,不仅耗费能源,且存在烧结时容易发生严重的尺寸变形等问题。

因此,研发一种低温共烧生瓷的制备方法对节能降耗和陶瓷成品质量的提高至关重要。

本文介绍一种低温共烧生瓷、制备方法及陶瓷基板和流程。

1. 低温共烧生瓷所谓低温共烧生瓷,指的是采用低温烧结技术,在材料烧结时不发生晶体相变,从而可以得到具有非常好的物理和机械性能的材料。

这种材料具有以下特点:具有类似自然石英的光泽和透明度;表面光滑,没有痕迹;因为无晶体相变,所以材料密度非常均匀,没有裂缝和气孔等缺陷;材料的绝缘性能非常好,适用于制备高压电容器、介质等。

2. 制备方法制备低温共烧生瓷的方法主要有以下几个步骤:2.1. 原料准备要制备出高质量的低温共烧生瓷,首先需要准备优质的原材料。

常见的原材料包括二氧化硅、氧化铝、氧化镁等氧化物粉末。

这些氧化物粉末需要经过筛分、干燥等处理,以保证粒径的均匀性和干燥的彻底性。

2.2. 配料混合将混合后的原材料粉末放在高速机械中进行混合。

为了保证混合的充分,需要在机械中加入一定量的球状颗粒,这样可以增加原材料的运动性,从而促进混合的均匀性。

2.3. 成型制备将混合后的原材料粉末放入模具中进行成型。

成型方式可以采用注塑成型法或压制成型法。

注塑成型的优点是可以制备形状复杂的成品,并可以控制成品的尺寸和厚度。

压制成型的优点是成型效率高,可以快速制备大批量的成品,但是只能制备形状简单的成品。

2.4. 烧结制备将成型的原材料在980°C-1250°C左右的温度下烧结。

在烧结过程中,需要加入一定量的气氛控制剂,以保证烧结温度的稳定性和气气氛的一致性。

烧结时间需要根据不同的成品和烧结温度进行调整,一般为1-4小时左右。

2.5. 后处理烧结完成后,需要对制品进行镶边、打磨等后处理工艺,以保证成品的形状和光滑度。

银基多层氮化铝陶瓷基板低温共烧的工艺研究

Semiconductor Technology Vol. 29 No. 3March 2004411 引言随着半导体IC芯片集成化、速度和功率的日益提高,以及电子整机向小、轻、薄方向发展,对与之相适应的高密度电路基板的要求也越来越高。

过去采用高温共烧技术制成的多层陶瓷基板,由于布线导体材料必须是诸如钨、锰等高熔点金属,不仅电阻大,性能差,而且成本高,很难推广应用。

而AlN/glass复合材料的烧结温度可控制在1000℃以内,从而使得和高导电银的共烧成为可能。

本文将研究以银为共烧布线材料,采用丝网印刷金属化图形,流延制备AlN/glass复合材料坯片,来实现低温共烧。

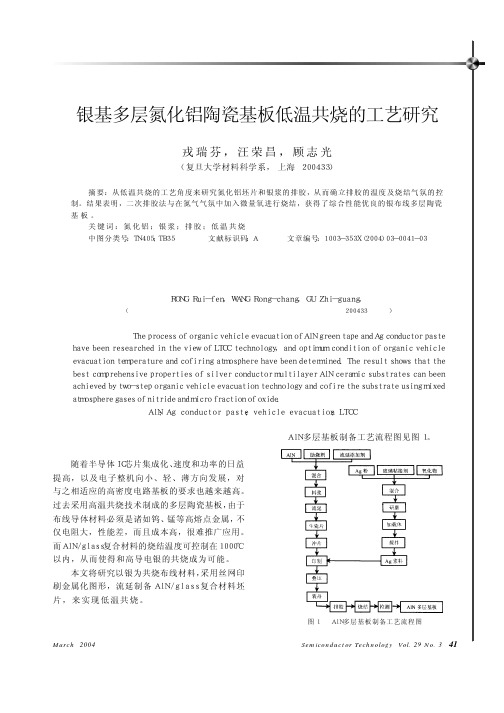

2 实验过程银基多层氮化铝陶瓷基板低温共烧的工艺研究戎瑞芬,汪荣昌,顾志光(复旦大学材料科学系, 上海 200433)摘要:从低温共烧的工艺角度来研究氮化铝坯片和银浆的排胶,从而确立排胶的温度及烧结气氛的控制。

结果表明,二次排胶法与在氮气气氛中加入微量氧进行烧结,获得了综合性能优良的银布线多层陶瓷基板。

关键词:氮化铝;银浆;排胶;低温共烧中图分类号:TN405;TB35 文献标识码:A 文章编号:1003-353X(2004)03-0041-03Research of LTCC technology of silver-basemultilayer AlN ceramic substratesRONG Rui-fen, WANG Rong-chang, GU Zhi-guang,( Department of Material Science, Fudan University, Shanghai 200433,China)Abstract: The process of organic vehicle evacuation of AlN green tape and Ag conductor pastehave been researched in the view of LTCC technology, and optimum condition of organic vehicleevacuation temperature and cofiring atmosphere have been determined. The result shows that thebest comprehensive properties of silver conductor multilayer AlN ceramic substrates can beenachieved by two-step organic vehicle evacuation technology and cofire the substrate using mixedatmosphere gases of nitride and micro fraction of oxide.Key words: AlN;Ag conductor paste;vehicle evacuation;LTCC图1 AlN多层基板制备工艺流程图AlN多层基板制备工艺流程图见图1。

低温共烧陶瓷 LTCC工艺的技术及发展

低温共烧陶瓷 LTCC工艺的技术及发展作者:陕西国防工艺职业技术学院电子信息学院西安市户县 710300摘要:低温共烧陶瓷( L TCC) 技术是近年发展起来的令人瞩目的整合组件技术,已经成为无源集成的主流技术,成为无源元件领域的发展方向和新的元件产业的经济增长点。

叙述了低温共烧陶瓷技术(LTCC) N制备工艺以及未来应用前景。

关键词:低温共烧陶瓷; LTCC工艺;基板引言:低温共烧陶瓷 ( Low— Temperatue cofired ceramics ,LTCC ) 技术,就是将低温烧结陶瓷粉经过流延制成厚度精确而且致密的生瓷带,作为电路基板材料,在生瓷带上打孔、微孔填充、精密导体浆料印刷、叠片以及层压等工艺制出所需要的电路图形,并将多个无源元件埋入其中,然后叠压在一起,在900℃下烧结,制成三维电路网络的无源集成组件,也可制成内置无源元件的三维电路基板,在其表面可以贴装 I C和有源器件,制成无源/有源集成的功能模块。

随着微电子信息技术的迅猛发展,电子整机在小型化、便携式、多功能、数字化及高可靠性、高性能方面的需求,对元器件的小型化、集成化以至模块化要求愈来愈迫切。

LTCC是 1982年由休斯公司开发的新型材料技术。

它采用厚膜材料,根据预先设计的结构,将电极材料、基板、电子器件等一次性烧成,是一种用于实现高集成度、高性能的电子封装技术。

LTCC技术集中了厚膜技术和高温共烧陶瓷技术 ( High Temp eraure Co — fired Ceramic HTCC ) 的优点,有更广阔的应用前景。

目前, LTCC 普遍应用于多层芯片线路模块化设计中,它除了在成本和集成封装方面的优势外,在布线线宽和线间距、低阻抗金属化、设计的多样性及优良的高频性能等方面有更广阔的发展前景。

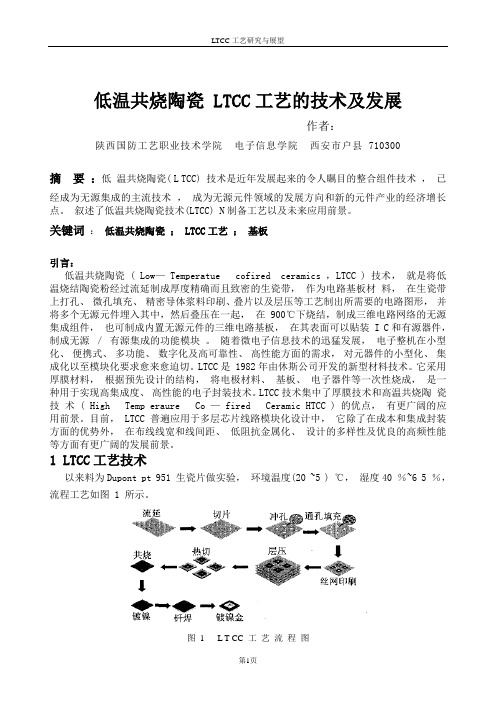

1 LTCC工艺技术以来料为Dupont pt 951 生瓷片做实验,环境温度(20 ~5 ) ℃,湿度40 %~6 5 %,流程工艺如图 1 所示。

多层低温共烧陶瓷技术

多层低温共烧陶瓷技术多层低温共烧陶瓷技术是一种新型的制备陶瓷材料的方法,主要通过在低温下,将多种不同配方的陶瓷颗粒共同烧结,形成具有优良性能和多种应用价值的高性能陶瓷材料。

该技术的主要特点是可以综合利用各种陶瓷颗粒的优势,有效地提高了材料的性能,降低了成本,具有较好的应用前景。

多层低温共烧陶瓷技术的制备方法主要包括以下几个步骤:1、选择适宜的原料并进行粉碎。

一般来说,多层低温共烧陶瓷技术需要选择不同的陶瓷粒子作为原料。

在选择原料时,需要考虑不同陶瓷颗粒的性质与配比,以及烧结温度等因素。

一般情况下,需要对选定的原料进行粉碎,使其达到均匀的颗粒分布。

2、将不同配方的陶瓷颗粒混合均匀。

将所选的不同陶瓷颗粒按一定比例混合均匀,以实现综合利用各种陶瓷颗粒的效益,并达到更优异的性能。

3、制备陶瓷制品。

将混合好的陶瓷颗粒放入模具中,并进行成型,以制备出具有所需形状、尺寸和密度的陶瓷制品。

4、烧结陶瓷制品。

将制备好的陶瓷制品放入炉内,并对其进行低温共烧处理。

烧结温度和烧结时间需要根据所选原料的性质和配比进行调整和控制,以保证最终成品具有优异的性能。

由于多层低温共烧陶瓷技术能够综合利用多种不同的陶瓷颗粒,并使其充分发挥其各自优势,因此可以制备出多种不同性能的高性能陶瓷材料。

在制备陶瓷电容器时,可采用氧化铜、氧化铝、氧化镁等多种不同陶瓷颗粒,通过多层低温共烧技术共同烧结,制备出性能优异、电容量高、稳定性好的陶瓷电容器。

多层低温共烧技术还可用于制备陶瓷磁性材料、陶瓷复合材料、陶瓷基金属复合材料等多种应用领域。

在制备这些各种陶瓷材料时,都需要根据原材料的性质选择适宜的陶瓷颗粒,以实现材料的最优性能。

多层低温共烧陶瓷技术是一种能够综合利用多种不同陶瓷颗粒,制备出高性能、多功能陶瓷材料的新型技术。

虽然该技术尚处于发展阶段,但未来应会在各种陶瓷制造领域得到广泛的应用。

多层低温共烧陶瓷技术在实际应用中,具有许多特别的优点和优势。

低温共烧陶瓷(LTCC)技术新进展.doc

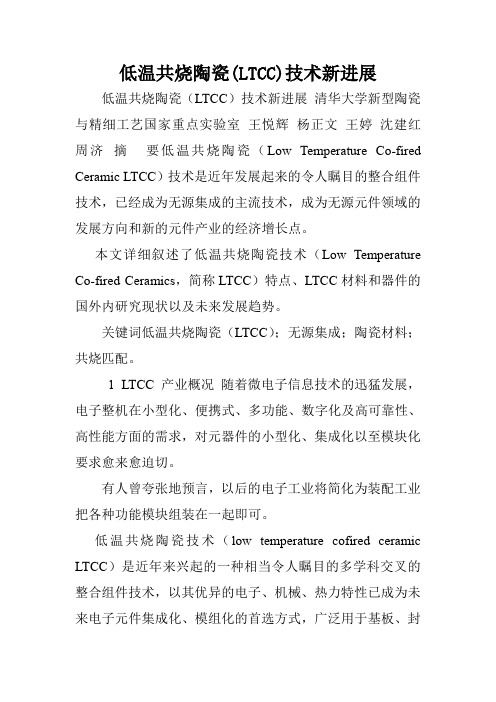

低温共烧陶瓷(LTCC)技术新进展低温共烧陶瓷(LTCC)技术新进展清华大学新型陶瓷与精细工艺国家重点实验室王悦辉杨正文王婷沈建红周济摘要低温共烧陶瓷(Low Temperature Co-fired Ceramic LTCC)技术是近年发展起来的令人瞩目的整合组件技术,已经成为无源集成的主流技术,成为无源元件领域的发展方向和新的元件产业的经济增长点。

本文详细叙述了低温共烧陶瓷技术(Low Temperature Co-fired Ceramics,简称LTCC)特点、LTCC材料和器件的国外内研究现状以及未来发展趋势。

关键词低温共烧陶瓷(LTCC);无源集成;陶瓷材料;共烧匹配。

1 LTCC产业概况随着微电子信息技术的迅猛发展,电子整机在小型化、便携式、多功能、数字化及高可靠性、高性能方面的需求,对元器件的小型化、集成化以至模块化要求愈来愈迫切。

有人曾夸张地预言,以后的电子工业将简化为装配工业把各种功能模块组装在一起即可。

低温共烧陶瓷技术(low temperature cofired ceramic LTCC)是近年来兴起的一种相当令人瞩目的多学科交叉的整合组件技术,以其优异的电子、机械、热力特性已成为未来电子元件集成化、模组化的首选方式,广泛用于基板、封装及微波器件等领域。

TEK的调查资料显示,2004~2007年间全球LTCC市场产值呈现快速成长趋势。

表1给出过去几年全球LTCC市场产值增长情况。

表1 过去几年全球LTCC市场产值增长情况LTCC技术最早由美国开始发展,初期应用于军用产品,后来欧洲厂商将其引入车用市场,而后再由日本厂商将其应用于资讯产品中。

目前,LTCC材料在日本、美国等发达国家已进入产业化、系列化和可进行材料设计的阶段[1]。

在全球LTCC市场占有率九大厂商之中,日商有Murata,Kyocera,TDK和Taiyo Yuden;美商有CTS,欧洲商有Bosch,CMAC,Epcos及Sorep-Erulec等。

低温共烧陶瓷基板

低温共烧陶瓷基板低温共烧陶瓷基板(LTCC)是一种先进的多层陶瓷基板材料。

它具有优良的电性能、热性能和机械性能,广泛应用于电子设备、通信设备和微波器件等领域。

本文将介绍LTCC的制备工艺、特性及其在各个领域的应用。

一、LTCC的制备工艺LTCC是通过与烧结过程相结合的方式制备的,主要包括以下几个步骤:1. 原料准备:选择合适的陶瓷粉体、玻璃粉、有机添加剂和溶剂等原料,并进行混合、粉碎和筛分等前处理工序。

2. 绿片成型:将经过前处理的材料与有机添加剂和溶剂混合,制备成糊状物料,然后通过印刷、模压或注射成型等方式,在基板上形成绿片。

3. 火烧绿片:将绿片在低温条件下进行预烧结,以去除有机添加剂和溶剂,并增强基板的机械强度。

4. 层积成型:将多个绿片叠加在一起,并通过模压或注射成型的方法,在层与层之间形成界面。

5. 共烧烧结:将层积成型的坯料在高温下进行共烧烧结,使各层之间形成致密的结合。

二、LTCC的特性1. 优良的电性能:LTCC具有低介电常数和低介电损耗,良好的绝缘性能和高频响应特性,能够满足高频率和高速率的信号传输需求。

2. 强大的热性能:LTCC具有较低的热膨胀系数和良好的导热性能,能够有效地分散和传导电路板上产生的热量,并提供良好的热稳定性和热冲击耐性。

3. 优秀的机械性能:LTCC具有较高的硬度和抗弯强度,能够抵御外界的冲击和振动,从而确保电路板的稳定性和可靠性。

4. 多功能封装:LTCC基板可以进行三维立体封装设计,通过通过制备多层、多孔和互连结构,实现集成电路、电阻、电感和微波元件等的封装。

三、LTCC在各个领域的应用1. 无线通信:LTCC基板在射频模块、天线和滤波器等无线通信设备中得到广泛应用,具有优异的频率响应和噪声特性,使得无线信号传输更加稳定和可靠。

2. 光电子器件:LTCC基板能够实现光电转换和光电连接,并具有较好的光电性能,适用于微波光纤、光电耦合器、射频光子器件等光电子器件的制造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Semiconductor Technology Vol. 29 No. 3March 2004411 引言随着半导体IC芯片集成化、速度和功率的日益提高,以及电子整机向小、轻、薄方向发展,对与之相适应的高密度电路基板的要求也越来越高。

过去采用高温共烧技术制成的多层陶瓷基板,由于布线导体材料必须是诸如钨、锰等高熔点金属,不仅电阻大,性能差,而且成本高,很难推广应用。

而AlN/glass复合材料的烧结温度可控制在1000℃以内,从而使得和高导电银的共烧成为可能。

本文将研究以银为共烧布线材料,采用丝网印刷金属化图形,流延制备AlN/glass复合材料坯片,来实现低温共烧。

2 实验过程银基多层氮化铝陶瓷基板低温共烧的工艺研究戎瑞芬,汪荣昌,顾志光(复旦大学材料科学系, 上海 200433)摘要:从低温共烧的工艺角度来研究氮化铝坯片和银浆的排胶,从而确立排胶的温度及烧结气氛的控制。

结果表明,二次排胶法与在氮气气氛中加入微量氧进行烧结,获得了综合性能优良的银布线多层陶瓷基板。

关键词:氮化铝;银浆;排胶;低温共烧中图分类号:TN405;TB35 文献标识码:A 文章编号:1003-353X(2004)03-0041-03Research of LTCC technology of silver-basemultilayer AlN ceramic substratesRONG Rui-fen, WANG Rong-chang, GU Zhi-guang,( Department of Material Science, Fudan University, Shanghai 200433,China)Abstract: The process of organic vehicle evacuation of AlN green tape and Ag conductor pastehave been researched in the view of LTCC technology, and optimum condition of organic vehicleevacuation temperature and cofiring atmosphere have been determined. The result shows that thebest comprehensive properties of silver conductor multilayer AlN ceramic substrates can beenachieved by two-step organic vehicle evacuation technology and cofire the substrate using mixedatmosphere gases of nitride and micro fraction of oxide.Key words: AlN;Ag conductor paste;vehicle evacuation;LTCC图1 AlN多层基板制备工艺流程图AlN多层基板制备工艺流程图见图1。

专题报道半导体技术第29卷第3期二OO四年三月422.1 AlN流延坯的原料组成采用SHS-AlN粉为初始原料,经抗水化处理后得到抗水性AlN粉末(H-AlN)。

选用了无水乙醇(EOH)和丁酮(MEK)的二元恒沸混合物做溶剂,磷酸三乙酯(TEP)作分散剂,聚乙烯醇缩丁醛(PVB)作粘结剂,聚乙二醇(PEG)和邻苯二甲酸二乙酯(PHT)作增塑剂。

AlN流延坯的厚度根据实验需要进行调整,本实验采用坯片厚度为0.2mm。

2.2 共烧金属浆料的组分材料制备银导体浆料由银粉、玻璃粘结剂、氧化物和有机载体搅拌而成。

银粉平均粒径1μm,混有少许片状银粉以调整收缩率和提高致密性;粘结相为低氧化铅含量的晶化玻璃料;有机载体基本成分为乙基纤维素、松油醇、蓖麻油、邻苯二甲酸二丁酯等,并加入流平剂、表面活性剂和二次流动控制剂等组成。

玻璃粉与银粉的重量比约为3:7。

2.3 AlN多层基板共烧工艺2.3.1 多层布线互连导体浆料采用200目的丝网模版印刷在AlN流延坯片上,厚度约15µm,获得图形的最小线宽200µm。

印刷过后对导线条进行干燥,目的是缓慢地排除部分低分子量的有机载体,对导线条进行初步的固化。

实验表明,干燥时速度不宜过快,以防止溶剂快速挥发而产生缺陷。

本实验的工艺条件为120℃,20min。

经通孔、叠压工艺后获得AlN多层生坯。

叠压工艺参数如温度、压力、保温时间等均会对AlN多层生坯片的质量产生直接影响。

实验采用叠压温度60 ̄80 ℃,压力4MPa,时间0.5 ̄2 min。

图2为多层(三层)AlN复合材料基板的金属布线图形。

2.3.2 排胶与共烧共烧的初期段为AlN流延素坯的排胶阶段。

由于流延坯和金属浆料内含有大量的载体和粘结剂,烧结前必须排胶,才能进入烧结阶段。

本实验采用空气气氛下二次排胶工艺,即在第一次升温后,降温,再进入第二次升温进行排胶与烧结。

具体工艺为:室温 → 450℃, 升温速率约为2 ℃/min;450℃ → 室温, 自然冷却;室温 → 600℃, 升温速率约为5 ℃ /min; 600℃ → 930℃, 在600℃时通N2及微O2,升温到930℃,在930℃ 时保持30min,进行烧结。

3 结果与讨论3.1 排胶工艺的确定图3为AlN流延坯片在空气中的热失重曲线;图4为AlN流延坯片在氮气中的热失重曲线。

升温速率均为15℃/min。

从图中可以看出,两者的排胶情况是不同的。

在氮气中排胶,在250 ̄350℃之间出现快速排胶期,350℃以后有一个缓慢排胶期,持续至450℃左右,排胶过程基本结束。

而在氧化性气氛中,排胶集中在250 ̄400℃之间的一个快速排胶过程中。

从失重情况来看,空气中图2 AlN复合材料基板的金属布线图图3 AlN流延坯片在空气中的热失重曲线图4 AlN流延坯片在氮气中的热失重曲线专题报道Semiconductor Technology Vol. 29 No. 3 March 200443400℃时失重约18%,氮气中450℃时失重约10%,说明前者比后者有机物的排除更为彻底。

这是因为相对于氮气气氛中的分解排胶而言,氧化性气氛还提供了一个氧化排胶的途径。

排胶过程中有机物分解产生的大量残余碳与氧反应,生成气相化合物而挥发(C+O2=CO2↑)。

图5是银浆在空气中的热失重曲线;图6是银浆在氮气中的热失重曲线。

与氮化铝生坯的结果类似,空气中银浆的排胶温度要低于氮气(空气中约为350℃,氮气中约为400℃)。

银浆排胶与生坯不同的是,前者有机物的排除有一个明显的分阶段在不同的气氛中有所不同,空气中为220 ̄400℃,氮气中为350 ̄500℃。

因此,在空气气氛下可以加速排胶的进行,在空气气氛排胶过程中,随着温度的升高,有机物分解产生的大量残余碳与空气中氧反应产生气相化合物而挥发(C+O2=CO2↑)。

通过以上描述可以看出,坯片和银浆的排胶没有明显先后,都是在500℃以上失重变缓,排胶基本结束。

在实际烧结过程中,在300 ̄450℃的升温速率较为缓慢,此温度范围是排胶的主要区域。

3.2 共烧过程的气氛控制完成丝网印刷的素坯片经过排胶后,最初是在高纯氮气气氛中进行共烧的工艺过程,其最终烧结温度在930℃左右,保持30min。

但是陶瓷共烧表面金属化布线并不成功,如图7所示,银膜存在收缩起球现象。

经多次的实验,发现改变烧结的气氛环境,表面共烧布线可以在氮气气氛中加入氧气的条件下完成。

进一步的实验表明,即使烧结气氛中通入的氧气量很少(O2和N2的流量比为1∶400),AlN坯片仍可与Ag浆布线成功,烧成的银布线表面如图8所示银布线导电性能良好。

由此可见,烧结的气氛环境对共烧有非常重要的影响。

图5 银浆在空气中的热失重曲线图6 银浆在氮气中的热失重曲线过程,失重曲线出现“台阶”。

这和银浆中有机物成分配比有关。

银浆中相对沸点较低的有机载体(松油醇+蓖麻油,约25%)的含量很高,同时也含有少量的较高沸点的有机添加剂,即乙基纤维素+邻苯二甲酸二丁脂(DEP,约4%)。

因此,银浆料的有机物排除有两个过程,第一阶段失重在20%以上,对应的是沸点较低、含量较高的有机溶剂(松油醇,蓖麻油)的排除,其温度范围空气中和氮气中大致相同,为120 ̄200℃;第二阶段失重在5%左右,对应的是沸点较高、较难排除的有机物(乙基纤维素,DBP)的排除,其温度范围图8 氮气氛中加微氧共烧表面银布线显微图图7 氮气氛共烧表面银布线显微图对于在氮气气氛中加入微量氧气气氛,烧结的样品银布线几乎不发生球化现象。

分析表明,这可能与基体表面形成的少量Al2O3和Y-ALON有关,形(下转第75页)专题报道Semiconductor Technology Vol. 29 No. 3March 200475大容量存储产品;打印机、复印机和其他办公产品;仪器、仪表;机器人控制。

TMS320LF2407A被广泛用于数字化控制中,一个基于DSP的逆变电源控制系统原理框图见图2[4]。

系统主要由DSP(TMS320LF2407A)、电压电流反馈、PWM驱动放大电路、键盘显示及上位机组通信由SCI异步串行口实现。

JTAG接口用于系统的在线仿真和测试。

4 结束语随着工业控制性能要求的提高,控制方案的选择变得越来越关键,逐步形成了由数字控制代替模拟控制的局面。

TMS320LF2407A为数字控制应用提供了理想的解决方案。

参考文献:[1] TMS320F/C24x DSP Controllers CPU and InstructionSet Reference Guide (Rev. C)[M].Texas InstrumentsInc,2001.[2] TMS320LF/LC240xA DSP Controllers System and Pe-ripherals Reference Guide (Rev.B)[M].Texas Instru-ments Inc,2001.[3] 张雄伟,曹铁勇. DSP芯片的原理与开发应用(第2版)[M]. 北京:电子工业出版社,2000.[4] 李爱文,张承慧. 现代逆变技术及其应用[M].北京:科学出版社,2000.(收稿日期:20030120)作者简介:吴开源 (1978-),男,华南理工大学博士研究生,研究方向为电力电子技术、数字信号处理器的应用;黄石生 (1938-),男,教授,博士生导师,主要从事逆变电源及其智能控制的研究工作,编书7部,发表论文100多篇,其中被世界三大索引收录40多篇。