高速座板机

高频拼板机

高频拼板机高频拼板机是一种高效、精确的机器设备,用于拼接木材板材的加工。

它的工作原理是通过高频振动来加热木材表面,从而使木材中的树脂粘合剂得以熔化,实现板材的粘合。

本文将从工作原理、应用领域、优势和市场前景等方面对高频拼板机进行详细介绍。

一、工作原理高频拼板机的工作原理是利用高频电磁场的能量来加热木材表面,当木材表面温度达到一定程度时,树脂粘合剂便会熔化,从而实现板材的粘合。

高频拼板机通过产生高频电磁场,将能量传递给板材中的树脂,使其熔化并形成牢固的粘合。

二、应用领域高频拼板机广泛应用于家具制造、木制品加工、建筑材料等领域。

在家具制造方面,高频拼板机可以用于拼接家具板材,提高板材的强度和稳定性。

在木制品加工方面,高频拼板机可用于加工地板、门板、橱柜、工艺品等各种木制品。

在建筑材料方面,高频拼板机可以用于生产集成墙体、集成天花板、地板等材料,以及各种吊顶、轻质隔墙等装饰材料。

三、优势高频拼板机相比传统的板材拼接方式,具有以下几个优势:1. 高效节能:高频拼板机使用高频振动来加热木材表面,相比传统的热压方式,能够更快速地将能量传递给木材,节省了加热时间,提高了工作效率。

2. 精度高:高频拼板机能够精确地控制加热温度和时间,从而确保板材的粘合质量和外观效果。

3. 操作简便:高频拼板机采用先进的自动化控制系统,操作简单方便,减少了人力投入和操作难度。

4. 环保低碳:高频拼板机不需要使用胶水或其他化学物质,避免了有害物质对环境的污染,是一种环保低碳的加工方式。

四、市场前景随着家具制造和木制品加工行业的不断发展,对高频拼板机的需求也日益增加。

高频拼板机可以满足日益严格的质量要求和短工期的需求,提高生产效率和产品质量,因此在市场上具有广阔的前景。

此外,随着生态环保意识的提高,人们对环保材料的需求也越来越大,高频拼板机作为一种环保低碳的加工方式,将会受到越来越多的关注和青睐。

综上所述,高频拼板机作为一种高效、精确的机器设备,广泛应用于家具制造、木制品加工、建筑材料等领域。

最新高频拼板机安全操作规程教学内容

高频拼板机安全操作规程1、操作人员应严格按照本说明书中的使用说明进行操作,否则会造成设备故障;2、除操作者外,其他人请勿随便接触或操作本设备,以免因误操作造成人员伤亡或设备事故;3、为避免人员触电事故及因漏电造成的事故,一定要接好高频地线。

移动设备时,一定要先断开电源;4、正确安装保护装置,以避免人身事故的发生;5、在拼接机下降或加热时,请勿将手或工具放在工作台上。

由于电极上带有高压,请勿触摸,以防灼伤;6、在保养和检修故障时,务必切断连接本设备的主电源断路器,同时用接地棒将高频箱内各有电部位接地,以免发生触电事故;7、拼板机工作一段时间后,油缸的动作可能会存在不同步现象,应及时调整节流阀,使其同步,尤其应注意升降缸的同步,否则会造成缸杆弯曲及设备事故;8、工作台摆料时,应注意尽量将木料摆放受力合理,否则容易使台面变形受损;9、若工件较短时,应注意侧缸顶板长度方向的均匀性,尽量避免顶板的半边或少半边受力,否则容易造成缸杆损坏;10、使用推板时,推板厚度应低于工件厚度1-2mm. 否则会影响加热和拼接效果。

推板选用较硬木材。

B(b)半枝莲bzl 半边莲bzl 半夏曲bxq 半夏bx 白扁豆bbd白茅根bmg 白芥子bjz 白茯苓bfl 白癣皮bxp 巴戟天bjt八月扎byz 白头翁btw 白前bq 白芷bz 白术bs 白矾bf白笈片bjp 柏子仁bzr 槟榔bl 鳖甲bj 扁蓄bx 板兰根blg白芍bs 白薇bw 百合bh 百果bg 白花蛇舌草bhssc薄荷bh 簿骨脂bgz j 败酱草bjc 百部bb 荜拨bbP(p)佩兰pl 排风藤pft 枇杷叶ppy 炮姜pj 胖大海pdh薄公英pgy 薄黄粉phf 泡参psM(m)密蒙花mmh 木瓜mg 木蝴蝶mhd 木贼草mzc 木鳖子mbz木香mx 木通mt 牡蛎ml 芒硝mx 虻虫mc 蔓荆子mjz麦冬md 麻黄草mhc 麻黄根mhg 没药my马齿苋mcx马兜玲mdl 马勃mb 马槟榔mblF(f)佛手片fsp 覆盆子fpz 法半夏fbx 浮小麦fxm 浮海石fhs番泻叶fxy 粉丹皮fdp 蜂房ff 防已fj 防风ff 附片fp腹皮fp 茯神fs 茯苓皮flpD(d)代赭石dzs 冬葵子dkz 冬瓜dgz 地丁草ddc 地榆炭dyt地夫子dfz 地骨皮dgp 地黄dh 炙冬花dh 大臾dy 地龙dl独活dh 丹参ds 丹皮dp 淡竹叶dzy 淡豆鼓ddg 当归dg党参ds 胆南星dnx 豆寇dk 大枣dz 大茴dh 大戟di。

YHGQ方法-1200移动式气压焊轨车的实用方法

YHGQ⽅法-1200移动式⽓压焊轨车的实⽤⽅法

YHGQ-1200移动式⽓压焊轨车适⽤于⾼海拔低区,它可以在施⼯现场进⾏焊接作业,做到边作业边对中,保证线路的平顺性,满⾜铁路施⼯需要。

该车采⽤⾃主研发的GPW-1200⽓压焊接机,焊接、热处理⼀体化,回⽕⽓路采⽤汇流排并联瓶⼄炔、瓶氧⽓、配备⾼品质⼤流量⼲式回⽕防⽌器、配对的⽓体质量流量控制器,保证了⽓压焊回⽕的稳定,并在同⼀⼯位实现了拉轨、焊接、保压热处理连续作业,有利于保证焊接的质量,焊接⼯艺适应性强,可保证钢轨焊接接头具有⾼平顺性和⾼强韧性,焊接质量稳定,焊接接头合格率达100%。

高空出板机操作规程

高空出板机操作规程

《高空出板机操作规程》

一、作业前的准备

1. 检查高空出板机的设备和安全系统是否完好,确保设备能够正常运转。

2. 检查作业区域的环境和天气情况,确保作业安全。

3. 检查操作人员的个人防护装备,包括安全带、头盔、防滑鞋等,确保操作人员能够安全作业。

二、操作规程

1. 在高空出板机上作业时,操作人员必须系好安全带,并保持常规联络,确保自身安全。

2. 操作人员必须按照设备操作规程进行作业,严格遵守设备使用说明书上的操作要求。

3. 在操作高空出板机时,必须保持警惕,注意周围环境和设备状态,及时发现并处理潜在的安全隐患。

4. 在作业过程中,操作人员不得随意调整或更改设备的工作状态,必须遵守设备的操作程序。

5. 在作业过程中,禁止在设备上吸烟、使用手机等行为,以免影响操作安全。

6. 在高空出板机停止作业时,操作人员必须将设备关闭,并进行设备的安全检查,确保设备完好。

三、作业结束后的处理

1. 作业结束后,操作人员必须对设备进行清洁和维护,确保设备在下一次作业时能够正常使用。

2. 作业结束后,操作人员必须将设备停放在指定地点,确保设备不会影响到其他人的安全。

通过严格遵守《高空出板机操作规程》,能够有效提高作业安全性和设备的使用寿命,确保高空出板机的安全作业。

高空出板机操作规程

高空出板机操作规程高空出板机操作规程一、操作准备1. 检查高空出板机设备,确保设备完好无损。

2. 检查高空出板机所在的工作区域,确保安全无障碍。

清理工作区域,确保无杂物。

3. 穿戴符合安全标准的个人防护装备,包括安全帽、安全鞋、防护眼镜等。

4. 检查出板机操作所需的工具和设备是否齐全,并确保其可正常使用。

二、操作步骤1. 调整出板机的高度和位置,确保其与高处需要放置板材的位置对应。

2. 将需要出板的板材放在出板机的工作区域内。

3. 打开出板机的电源,确保电源连接正常。

4. 按下启动按钮,启动出板机。

5. 使用控制面板上的控制按钮,控制出板机的运动。

6. 将出板机移动到合适的位置,以便将板材放置在高处需要的位置上。

7. 使用出板机上的夹具将板材夹住,确保其牢固可靠。

8. 控制出板机缓慢抬升,将板材提升到需要的高度。

9. 将板材缓慢放置在高处的位置上,并松开夹具,确保板材放置平稳。

10. 关闭出板机的电源,切断电源连接。

11. 检查出板机所在的工作区域,清理杂物和废料,确保工作区域的整洁。

三、操作注意事项1. 在操作高空出板机前,必须对设备进行检查,确保其操作正常。

2. 操作人员在操作高空出板机时,必须穿戴符合安全标准的个人防护装备。

3. 操作人员在操作高空出板机时,必须保持专注,严禁喧哗和嬉戏。

4. 在操作过程中,严禁站立在出板机上,以免造成安全事故。

5. 在操作高空出板机时,要特别注意板材的尺寸和重量,确保夹具的夹紧力度和稳定性。

6. 在操作高空出板机时,要注意与其他人员保持安全的距离,避免发生意外。

7. 在操作高空出板机时,要及时清理工作区域的杂物和废料,确保工作区域的整洁。

8. 在操作高空出板机时,如发现设备出现异常情况,应立即停止操作,并及时报修。

四、事故应急处理1. 在操作高空出板机时,如发生事故或有人员受伤,应及时停止操作,并立即报警。

2. 在报警后,应按照事故应急处理程序进行处理,并确保事故现场的安全。

枪板机结构工作原理

枪板机结构工作原理枪板机是一种常用于冲压和成型加工的机械设备。

它的工作原理主要包括以下几个方面。

1. 结构组成:枪板机通常由机身、操作面板、导轨系统、冲头、导轨、驱动装置和控制系统等组成。

其中,机身是整个设备的主体部分,操作面板用于设置和调整工作参数,导轨系统用于引导冲头运动,冲头是用于进行加工的工具,导轨起到定位和导向作用,驱动装置提供冲头的运动能量,控制系统用于控制整个设备的工作。

2. 工作过程:当枪板机开始工作时,首先通过操作面板设置和调整需要的工作参数,例如冲压深度、工作速度等。

然后,在控制系统的控制下,驱动装置提供动力,使冲头开始运动。

冲头沿着导轨系统的导向轨迹进行上下往复运动,完成对工件的冲压加工。

加工完成后,冲头停止运动,枪板机进入待机状态。

3. 加工原理:枪板机的加工原理是通过让冲头施加力量对工件进行冲压,使其形成所需的形状或孔洞。

冲头通常采用高强度和耐磨损的材料制成,以确保加工质量和设备寿命。

在工作过程中,冲头下降时通过施加压力将材料逐渐变形,形成所需的加工形状。

随后,冲头返回原位,完成一个加工循环。

4. 自动化控制:现代枪板机通常配备高级的控制系统,能够实现自动化操作。

通过控制系统,可以设置和调整加工参数,例如冲压速度、加工深度等。

控制系统还可以监测和记录工作过程中的各项参数,以确保加工的准确性和稳定性。

此外,控制系统还能够自动诊断设备故障,提供报警和保护功能。

总之,枪板机是一种利用冲头对工件进行冲压和成型的机械设备。

通过适当的工作参数和控制系统的控制,枪板机能够实现高效、精准的加工操作。

高速上冲床有什么用途

高速上冲床有什么用途高速上冲床是一种用于金属加工的机械设备,可以通过上冲动作将金属板材冲裁成所需形状的零件。

它具有高速、高精度、高效率等特点,被广泛应用于汽车、电子、家电、航空、船舶、建筑等各行各业。

高速上冲床的主要功能是将厚度在0.1mm至10mm的金属板材,经过一系列上冲动作,完成冲裁、剪切、折弯等加工工序,制作出各种形状和尺寸的零件。

由于其生产效率高、加工速度快、质量稳定等优点,高速上冲床已经成为现代工业生产中不可或缺的设备。

高速上冲床的主要用途如下:1. 冲裁: 高速上冲床可以通过冲裁工艺,将金属板材剪切成各种形状的零件,如圆形、方形、矩形等。

广泛应用于汽车制造、电子产品、家电等行业。

例如汽车的车身、机器设备的外壳等。

2. 剪切: 高速上冲床可以将金属板材切割成所需长度的零件,如各类型材、电线槽、食品罐等。

剪切工艺主要用于构件的制造和加工,可以大大提高生产效率和降低生产成本。

3. 折弯: 高速上冲床可以通过折弯工艺将金属板材折弯成所需形状的零件,如各种弧形、U型、Z型等。

折弯工艺应用广泛,主要用于制造各种曲面结构和外壳,例如通信设备、电子产品的壳体等。

4. 打孔: 高速上冲床可以通过打孔工艺,在金属板材上制作出各种规格和形状的孔洞,如圆孔、方孔、椭圆孔等。

打孔工艺应用于制造各种零部件和构件,如机械设备的传动孔、连接孔、通风孔等。

5. 成型: 高速上冲床可以通过成型工艺将金属板材塑性变形成所需的形状和尺寸的零件,如各种弯管、凹凸边等。

成型工艺主要用于制造具有复杂形状和凹凸边的零件,如航空航天领域的航空发动机零部件、汽车制造领域的车身组件等。

此外,高速上冲床还可以与其他设备或工艺相结合,实现更高级别的加工工艺,如激光切割、焊接、冷镦、表面处理等。

通过高速上冲床与其他设备的联动作业,不仅可以实现加工的精度和效率提升,还可以减少人工干预,提高生产自动化程度,降低劳动强度。

总之,高速上冲床作为金属加工的重要设备,其应用领域广泛,包括汽车、电子、家电、航空、船舶、建筑等各个行业。

冲板机的原理与构造

冲板机的原理与构造

冲板机是一种用于将金属板材进行冲裁、冲孔、转弯等加工操作的机械设备。

其原理与构造如下:

原理:

冲板机的工作原理是通过驱动系统将冲头带动,对金属板材进行冲裁、冲孔等操作。

冲头通过油缸或气缸的控制,凭借高速下压冲压动作,将冲头直接对金属板材施加冲击力,使板材发生塑性变形,完成所需的加工操作。

构造:

冲板机的主要构造包括以下几个部分:

1.机床主体:由机床底座、立柱、工作台和顶板等组成。

机床主体必须具备稳定性和刚性,以确保冲击力能够准确传递到工作台上。

2.传动系统:包括主动传动和从动传动。

主动传动通常采用电机等动力设备,通过带动传动链条、皮带等将动力传递到冲头上。

从动传动则将动力通过飞轮或减速器传递到冲头上。

3.工作台:用于支撑和固定金属板材。

工作台通常由刚性稳定的平面构成,以确保金属板材在加工过程中不发生移动或变形。

4.冲头装置:冲头是冲板机的核心部件,通常由模具、冲头座和冲头组成。

模具制作根据具体需求进行定制,冲头通过座固定在机床上,并可通过气缸、液压缸等控制冲头上下运动。

5.控制系统:用于控制冲头的上下运动和速度等参数。

控制系统通常由液压系统或气动系统、电气系统等组成,以实现对冲板机全程运行进行调节和控制。

以上是冲板机的原理与构造,通过合理的安排和配置各个部件,可以实现对金属板材的高效加工操作。

高速缝盘机的工作原理

高速缝盘机的工作原理高速缝盘机是一种常见的自动化设备,广泛应用于包装行业。

其工作原理主要涉及以下几个方面:1. 送料系统:高速缝盘机通常配备了传送带或者输送链条系统,用于将待包装的物品(如盒子、瓶子等)从起始位置运送至缝盘工作区域。

这一系统通常由电机驱动,可以根据需要调节传送速度。

2. 纵向托板系统:高速缝盘机还配备了纵向托板系统,用于对物品进行支撑和固定。

纵向托板一般由气缸控制,可以随着物品的运动进行自动上下移动,确保物品在缝盘过程中的稳定性。

3. 横向导板系统:高度缝盘机还配备了横向导板系统,用于对物品进行侧面导引,确保物品在缝盘过程中的位置准确。

横向导板通常由气缸控制,可以根据物品的大小和形状进行自动调整。

4. 缝盘系统:高速缝盘机的核心部分是缝盘系统。

缝盘系统通常由一个或多个缝盘头组成,缝盘头包括针床、上下针板和切线刀。

在工作过程中,缝盘头通过电机驱动快速穿刺物品,完成缝盘操作。

缝盘头的数量根据需要进行调节,以满足不同包装要求。

5. 控制系统:高速缝盘机的工作过程由控制系统进行调控。

控制系统通常由PLC或者工控机组成,通过编程实现缝盘机各个组件的协调工作。

控制系统可以根据用户的需求进行设置,如缝盘速度、缝盘位置等参数。

在工作过程中,高速缝盘机的工作原理如下:1. 物品引入:操作员将待包装的物品放置在机器的起始位置,并启动送料系统。

送料系统开始工作,将物品传送至缝盘工作区域。

2. 物品定位:物品进入缝盘工作区域后,纵向托板系统开始工作,将物品固定在缝盘位置。

横向导板系统同时对物品进行侧面导引,确保物品在缝盘过程中的位置准确。

3. 缝盘操作:控制系统通过电机驱动缝盘头进行缝盘操作。

缝盘头快速穿刺物品,完成缝盘操作。

根据需要,可以调整缝盘头的数量和位置,以适应不同的包装要求。

4. 切线刀操作:某些高速缝盘机还配备了切线刀,用于在缝盘完成后切断线头。

切线刀通常由气缸控制,根据需要进行自动切线操作。

高铁架桥机工作原理

高铁架桥机工作原理

随着我国经济的发展,我国的铁路建设也在不断的进步,高速铁路的建设也在不断加快,高铁桥梁建设就是其中一个重要的组成部分。

现在我们国家已经成功的建造出了自己设计制造的高铁桥梁,现在正在进行测试中,我国高铁桥梁建设技术取得了很大的突破。

架设机简介

架桥机是我国自主研发生产的高速铁路桥梁施工机械设备,主要用于架梁、架设简支梁、箱梁、T梁桥等。

目前我国已经成功制造出了一种叫“复兴号”的高速铁路架桥机。

工作原理

这架桥机主要由起重系统、走行系统、支撑系统、支腿系统、起吊系统和轨道系统等六部分组成。

“复兴号”架桥机由起吊主机和行走主机两部分组成,通过中间支腿与轨道连接,由卷扬机牵引行走。

工作过程

起重系统主要由主副起吊机和龙门吊组成。

主吊机包括起吊主梁和平衡梁两部分。

主吊机主要用于起吊桥梁上的T梁和桥面板。

主吊机可以起升到900米以上的高度,最高起升高度可以达到200米,起重能力为1000吨。

—— 1 —1 —。

索鞍、索夹首件验收报告(终)

索鞍、索夹⾸件验收报告(终)重庆机场专⽤快速路⼯程南段⼨滩长江⼤桥⼯程索鞍索夹中间(⾸件)验收报告编制:___________审核:___________审批:___________武汉船⽤机械有限责任公司2014年10⽉30⽇武汉船⽤机械有限责任公司索鞍、索夹制作⽬录1⼯程概况 (2)1.1⼯程概述 (2)1.2参建单位及⾏政监督单位 (2)1.3验收范围 (2)1.4施⼯情况 (3)1.4.1施⼯进度 (3)1.4.2施⼯⽅法 (3)1.4.3索鞍索夹质量过程控制 (4)1.5设计变更 (14)1.6主要施⼯验收规范及施⼯依据 (14)2索鞍索夹中间验收情况 (16)2.1索鞍索夹⼯程⼯程量完成情况 (16)2.2取样资料 (16)2.3⼯程资料 (17)2.4索鞍、索夹检验批资料汇总 (17)2.5索鞍、索夹质量验收情况 (18)3强制性标准及条⽂ (18)4监理⼯程师通知单回复情况 (18)5⾃检意见 (18)武汉船⽤机械有限责任公司索鞍、索夹制作 1重庆机场专⽤快速路⼯程南段⼨滩长江⼤桥⼯程索鞍、索夹中间(⾸件)验收报告重庆机场专⽤快速路⼯程南段⼨滩长江⼤桥⼯程,现已制作完成⼨滩长江⼤桥北塔主索鞍、北岸散索鞍、索夹4、索夹8各⼀套。

现将本⼯程概况及索鞍、索夹中间验收报告如下:1⼯程概况1.1⼯程概述重庆机场专⽤快速路⼯程南段⼨滩长江⼤桥跨江⼤桥主跨880m,为两塔⼀跨悬索桥。

索鞍索夹制造项⽬共有4套主索鞍总成,4套散索鞍总成,索夹分9种类型190套。

1.2参建单位及⾏政监督单位(1)建设单位:重庆市城市建设投资(集团)有限公司;(2)代建单位:重庆永键建设⼯程管理有限公司;(3)设计单位:中铁⼤桥勘测设计院集团有限公司/中铁⼆院⼯程集团有限公司联合体;(4)监理单位:中铁⼆院(成都)咨询监理有限责任公司;(5)施⼯单位:武汉船⽤机械有限责任公司;(6)⾏政监督单位:质量监督单位:重庆市建设⼯程质量监督总站;安全监督单位:重庆市建设⼯程施⼯安全管理总站。

自动栈板机原理

自动栈板机原理自动栈板机是一种先进的物流设备,其基本原理是通过内置电动或液压系统控制机器臂抓取货物,将货物放置在预设位置上,自动化地进行堆栈作业。

下面通过以下几个方面来介绍自动栈板机的原理。

一、工作流程自动栈板机可以自动完成货物的入库和出库作业,其具体工作流程如下:①先通过传感器检测货物的尺寸和重量,并读取货物信息;②然后自动将机器臂移动到货物前方,抓取货物并将它们从传送带、货架等地方拿取;③接下来,自动栈板机通过电动或液压系统将货物放置在栈板上,实现自动化堆栈操作;④当货物入库完成后,自动栈板机将栈板移动到指定的位置,并通过蓝牙、无线电、计算机等方式与仓库管理系统通信,将货物信息传送给系统。

二、主要组成部分自动栈板机是由多个组成部分组成的,其主要组成部分包括:①机械结构:通过控制系统,根据货物尺寸和重量来进行机械结构调整,以达到最佳抓取效果;②传感器:采用光电传感器、红外传感器等技术,检测货物的尺寸、重量、位置等信息,并反馈到控制系统;③控制系统:包括 PLC 控制器、编码器、伺服电机、电路板等设备,用于控制自动栈板机的动作和操作;④栈板适应器:用于将货物放在适当的位置上,确保货物可以稳定地堆放在栈板上。

三、工作原理自动栈板机的工作原理是通过控制系统和机械结构协同工作,将物料从一个高度移动到另一个高度,实现堆栈操作。

①货物的定位:当货物进入自动栈板机时,通过传感器检测货物的尺寸和重量,并读取货物信息,以便机械结构可以根据其进行调整。

②货物的抓取:机器臂通过电动或液压系统控制,将货物移动到指定的位置,并精准地抓取货物。

四、使用优势①提高工作效率:自动栈板机可以自动抓取、排列和堆栈物料,使物流作业更加高效快捷。

②提升工作安全:自动栈板机减少了工人的体力负担,降低了物流作业过程中的危险性。

③节约成本:自动栈板机可以节省人力、时间和能源成本,提高企业生产效益。

综上所述,自动栈板机是一种高效、安全、先进的物流设备,其原理基于传感器、控制系统和机械结构的协作,实现了自动化堆栈作业,为企业的生产加速提供了有力的保障。

板机的工作原理

板机的工作原理

板机是一种常见的机械设备,其工作原理主要是通过高速旋转的刀具对工件进行切削加工。

首先,工件被固定在板机的工作台上。

然后,通过手动或自动操作,板机的主轴开始旋转,刀具也开始以高速旋转。

在刀具旋转的同时,由于工件固定在工作台上,刀具与工件之间产生相对运动。

当刀具接触到工件时,切削力会使刀具不断向前推进,同时沿着工件表面切削掉一层薄片。

刀具切削时,产生的摩擦力和压力会导致刀具和工件发生剧烈的热量生成,为了防止过热损坏,板机通常会通过冷却系统对刀具和工件进行冷却。

板机的切削过程可分为粗加工和精加工两个阶段。

在粗加工阶段,刀具以较大进给量切削工件,快速去除大部分材料。

而在精加工阶段,刀具以较小进给量进行切削,以提高加工精度。

板机的工作原理还涉及到刀具的选择和切削参数的设置。

不同的工件材料和加工要求,需要选择合适的刀具类型和切削速度、进给量等参数,以确保加工质量和效率。

总的来说,板机通过刀具的旋转和切削力的作用,对工件进行切削加工。

其工作原理简单明了,但需要针对具体的加工需求进行合理的操作和参数设置。

板机的工作原理

板机的工作原理

板机是一种用于对纸张或其他薄片材料进行冲裁加工的机械设备。

其工作原理主要包括以下几个步骤:

1. 准备工作:首先将待加工的纸张或薄片材料放置在工作台上,并进行固定,以保证加工的精度和稳定性。

2. 进料:启动板机后,待加工的纸张或薄片材料会被机械系统自动吸附或传送到刀模的位置。

3. 切割:板机内部设有刀模,其形状和尺寸可以根据加工要求进行调整。

在刀模的作用下,纸张或薄片材料会被切割成所需的形状和尺寸。

切割方式一般可以是压力切割、刀片切割、激光切割等。

4. 出料:完成切割后,加工好的纸张或薄片材料会被板机自动送出,并通过传送带或其他输送装置进行排放或收集。

此外,板机还可能配备一些辅助装置,如纠偏装置、排废装置等,以确保加工的精度和效率。

同时,在板机的控制系统的控制下,可以通过设置加工参数和调整机械结构等方式,实现对加工过程的自动化和精确控制。

板机的工作原理

板机的工作原理

板机是一种机械设备,它的工作原理基于木材在切削过程中的特性和机械力学原理。

板机主要由切削部分和输送部分组成。

切削部分通常由两个带有锯齿的切削刀具组成,刀具通过电动机或液压机驱动旋转。

木材通过输送系统被传送到切削区域,然后被切削刀具锯割。

板机的工作原理是,当切削刀具旋转时,它们的锯齿会将木材切削成所需的厚度或形状。

木材的进给速度和切削刀具的旋转速度可以通过调整机器的控制系统来控制,从而实现所需的切割效果。

在切削过程中,刀具的锯齿将木材切削成薄木片或板材。

这些切削物料随后通过输送系统被传送出机器,以便进行后续处理或用于制作家具、建筑材料等。

总结而言,板机的工作原理是利用切削刀具的旋转和木材的进给,通过切割木材将其切削成薄木片或板材。

这种切削过程可通过调整机器的控制系统来实现所需的切割效果。

挡板座的加工工艺流程

挡板座的加工工艺流程挡板座是一种用于支撑和固定挡板的零件,广泛应用于机械制造、汽车制造、船舶制造等行业。

挡板座的加工工艺流程主要包括以下几个步骤:材料准备、加工设备准备、加工工艺规划、加工操作和质量检验。

材料准备是挡板座加工的第一步。

根据挡板座的设计要求,选择合适的材料进行加工。

常见的挡板座材料有铸铁、钢材等。

在选择材料时,需要考虑挡板座的使用环境和工作条件,以确保挡板座的强度和耐用性。

第二步是加工设备准备。

根据挡板座的形状和尺寸要求,选择适当的加工设备。

常见的加工设备有车床、铣床、钻床等。

根据挡板座的加工要求,调整和安装好相应的刀具和夹具,保证加工过程中的稳定性和精度。

第三步是加工工艺规划。

根据挡板座的图纸和技术要求,确定加工工艺路线和加工顺序。

在工艺规划中,需要考虑到挡板座的形状、孔径、表面粗糙度等因素,合理安排每个加工步骤的顺序和方法,以保证加工质量和效率。

第四步是加工操作。

根据工艺规划,进行具体的加工操作。

首先是对挡板座的外形进行加工,可以使用车床、铣床等设备进行车削、铣削等加工操作,使挡板座的外形符合设计要求。

然后是对挡板座的孔径进行加工,可以使用钻床等设备进行钻孔、铰孔等加工操作,保证挡板座与挡板的连接精度和稳定性。

最后是对挡板座的表面进行处理,可以进行打磨、切割等工艺操作,提高挡板座的表面质量和美观度。

最后一步是质量检验。

在加工完成后,对挡板座进行质量检验,确保其符合设计要求和技术标准。

质量检验可以包括外观检查、尺寸测量、表面粗糙度测试等。

通过质量检验,可以及时发现和纠正加工中的问题,确保挡板座的质量和可靠性。

挡板座的加工工艺流程包括材料准备、加工设备准备、加工工艺规划、加工操作和质量检验。

通过科学合理地进行加工工艺流程,可以保证挡板座的加工质量和性能,满足用户的需求。

在实际加工中,还需要根据具体的情况进行调整和改进,不断提高加工效率和质量水平。

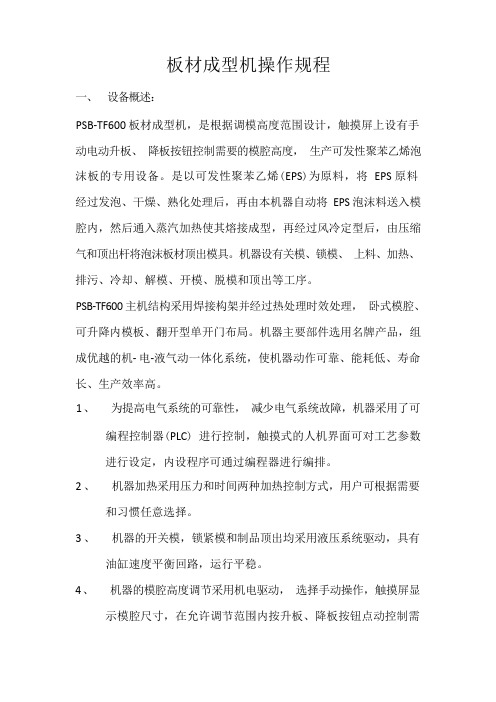

板材成型机操作规程

板材成型机操作规程一、设备概述:PSB-TF600 板材成型机,是根据调模高度范围设计,触摸屏上设有手动电动升板、降板按钮控制需要的模腔高度,生产可发性聚苯乙烯泡沫板的专用设备。

是以可发性聚苯乙烯(EPS)为原料,将EPS 原料经过发泡、干燥、熟化处理后,再由本机器自动将EPS 泡沫料送入模腔内,然后通入蒸汽加热使其熔接成型,再经过风冷定型后,由压缩气和顶出杆将泡沫板材顶出模具。

机器设有关模、锁模、上料、加热、排污、冷却、解模、开模、脱模和顶出等工序。

PSB-TF600 主机结构采用焊接构架并经过热处理时效处理,卧式模腔、可升降内模板、翻开型单开门布局。

机器主要部件选用名牌产品,组成优越的机- 电-液气动一体化系统,使机器动作可靠、能耗低、寿命长、生产效率高。

1 、为提高电气系统的可靠性,减少电气系统故障,机器采用了可编程控制器(PLC) 进行控制,触摸式的人机界面可对工艺参数进行设定,内设程序可通过编程器进行编排。

2 、机器加热采用压力和时间两种加热控制方式,用户可根据需要和习惯任意选择。

3 、机器的开关模,锁紧模和制品顶出均采用液压系统驱动,具有油缸速度平衡回路,运行平稳。

4 、机器的模腔高度调节采用机电驱动,选择手动操作,触摸屏显示模腔尺寸,在允许调节范围内按升板、降板按钮点动控制需要的模腔高度。

5 、 机器采用自动进料系统温和动控制装置,确保了进料及回料的可靠。

6 、 蒸汽管路系统:为提高制品加热的速度,机器采用的气动球阀温和动蝶阀使蒸汽管路系统发挥最佳效果。

7 、 机器的管路包括有蒸汽、压缩空气、排污管路等,分别分布于机器的周围。

上述各系统通过调整控制系统的参数,使整个生产周期更短、 能源更节约。

平均每模生产时间在蒸汽、压缩气按要求情况下, 生产 16KG/m3 的泡沫板材为 8-15 分钟。

制品出模后,经干燥处理过的泡沫板材可以切割成各种不同厚 度的片材,也可按需要切割成各种不同形状的泡沫制品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Hale Waihona Puke 供料器电容供给电容分离

极性判别

引线切断

引线压扁

1

1

座板插入

高度检测

印刷

画像检测

2

2

UV干燥

容量测定

LC充电

LC测定

3

3

座板画像 检测

电容坑带 收纳

坑带切断

坑带卷取

日本神钢裸品 送料机构

一次最大投入裸料数:30K

日本神钢底座 送料机构

一次最大投入底座数:30K

第二分度盘

封带机构

封带机构由东方步进电机、 SMC气缸组合完成。

气缸推动封装头加压,在 气缸杆先端上固定了加压 推杆。

封装强度的调整是由封装 头加压力及封装头温度的 变化调整的。

检测仪器仪表 放置柜

该柜放置容量检测仪、漏 电检测仪、电源、充电开

检测仪、充电结束检测 。

设备生产视频

当前生产:CS 16V/100 机速:160个/分

联系人:王工(13532563588) 工厂地址:深圳市宝安西乡鹤州村工业区5栋3楼

容的搬运、成型、上底座、 、切脚。共24个夹手。

UV印刷、图像 检测单元

本装置中,画像处理印刷 状态的检查。

电容充电测试 部

进行电容的LC充电及测 定,在充电转盘上设置 了98个工位的搬送夹。

充电时间=35st X 节拍时 间

底座画像检测 部

本装置中,画像处理底 座外观的检查。 将电容编带于坑带之前, 进行座板方向及引线有 无的检查。 不良品在编入坑带前被 排出。

日本海美卡高速座板机

ADMAC-V240

海美卡ADMAC-V240座板机

对应品种:固态铝电容器、铝电解电容器φ6.3x5.4L 机速:200个/分以上 印刷方式:凹模方式使用UV墨水 印刷画像检测、底座画像检测

电源:相AC380V 50HZ

约10KVA

装置概要 本装置是将圆筒型铝电解电容的引线切断 、压扁、安上座板、在其表面印刷记号,通过特性检查工序,将判定