防渗碳刷镀镀铜的工艺参数及镀层厚度选择

电镀层的选择及标记对电镀层的要求

电镀层的选择及标记对电镀层的要求第一節镀层使用条件的分类 1 第二節电镀层的选择 1 第三節金属镀层的表示方式(GB-1238-76) 5 第四節金属镀层的表示方式(JIS H 0404) 5第一节对电镀层的要求电镀层的主要目的用于﹕1.保护金属零件表面﹐防止腐蚀2.装饰零件外表﹐使外表美观3.提高零件的工作性能电镀层种类和厚度的选择﹐主要取决于下列因素﹕1.零件的工作环境2.被镀零件的种类﹑材料和性质3.电镀层的性质和用途4.零件的结构﹑形状和尺寸的公差5.镀层与其互相接触金属的材料﹑性质对电镀层的要求﹕1.镀层与基体金属﹑镀层与镀层之间﹐应有良好的结合力2.镀层应结晶细致﹑平整﹑厚度均匀3.镀层应具有规定的厚定和尽可能少的孔隙4.镀层应具有规定的各项指针﹐如光亮度﹑硬度﹑导电性等第二节镀层使用条件的分类镀层的使用条件﹐按照气候环境程度分为以下三类。

第一类腐蚀性比较严重的工作环境第二类腐蚀性中等的工作境第三类腐蚀性轻微的工作环境从保护基体金属免腐蚀的要求来看﹐一般可考虑﹕A.贵金属﹑含铬18%以上的不锈钢﹑轧制的磁性合金材料﹑以及镍铜合金等﹐一般不需再加保护层B.碳钢﹑低合金钢和铸铁制造的零件﹐大气中容易腐蚀﹐应加保护层。

C.铜和铜合金制造的零件﹐根据不同的使用条件﹐采用光亮酸洗﹑钝化﹑电镀或涂漆保护等。

用磷青铜或铍青铜制造的精密零件可以不进行表面处理。

D.铝和铝合金制造的零件﹐可以采用阳极氧化和封闭处理。

E.锌合金制造的可以零件﹐可以采用磷化﹑钝化﹑电镀或涂漆防护第三节电镀层的选择镀层按其用途可分为下列三类﹕1.防护性镀层2.防护-装饰性镀层3.工作保护镀层各类电镀层的特性及作用见电镀层的推荐厚度(JB/288-75)防护-装饰性镀层的推荐厚度见表(1-10)1-11镀覆方法﹑处理方法的符号D.颜色表示方法﹕E.合金镀层的表示方法示例﹕电镀含锡60%的锡铅合金15~~20μmD ‧60SnPb15电镀镍钴磷合金3~~5μm D ‧80Ni20CoP3~5F. 多层镀层的表示方法﹕镀层名称应按镀覆顺序标出每层的名称与厚度﹐层间用斜线“/”隔开。

PCB电镀镀铜层厚的计算方法

PCB电镀镀铜层厚的计算方法:镀层厚度(um)= 电流密度(ASF)×电镀时间(min)×电镀效率×

电量、当量、摩尔质量、密度构成系数。

铜的摩尔质量=,1摩尔铜离子需要2摩尔电子变成单质铜,一摩尔电子的电量等于96485库仑(法拉第常数)。

铜的密度是

如在10平方分米的线路板上电镀铜,电流密度(Dk)(安培/平方分米),电镀时间t(分钟),镀层厚度δ(微米)。

列等式如下:

A)单位面积通电量(摩尔)=电流密度X时间X60/法拉第常数。

B)电沉积的铜的当量数=[单位面积X(厚度/100000)]/(铜分子量/2)

在不考虑电流效率的情况下,上述两式相等。

换算可得:

Dk·t·60X100000X2

厚度(δ)=----------------------------------- =·Dk·t

考虑到电流效率η,可得:厚度(μm)=电流密度X时间X电流效率

上述是以电流密度ASD计算,换算成ASF,其结果是:

厚度(μm)=电流密度X时间X电流效率

再考虑到,在挂具上/屏蔽等地方会有铜沉积,做修正后,使用你的经验公式比较合适。

根据法拉第定律d=5c*t*DK*ηk/3ρ

c-金属的电化当量(g/Ah), t-电镀时间(min),DK-电流密度(ASD),

ηk-电镀效率(电流密度2ASD,电镀效率为),ρ-欲镀金属的密度,d-欲电镀厚度(um)

1ASD=

原理

1ASD=

1ASD=1A/㎡=1A/()=100/=。

电镀镀层厚度标准

电镀镀层厚度标准电镀是一种常见的表面处理工艺,通过在金属表面形成一层均匀、致密、具有一定性能的金属或非金属薄层,以改善金属表面的物理、化学性能,实现防腐、增强硬度、美化外观等目的。

而电镀镀层的厚度是影响其性能的重要指标之一,因此制定了相应的标准来规范电镀镀层厚度,以保证其质量和稳定性。

首先,不同的电镀材料和工艺对镀层厚度的要求是不同的。

一般来说,电镀厚度的标准是由国家标准或行业标准来规定的,例如在中国,GB/T 6461-2002《电镀层厚度测定方法》就是对电镀层厚度进行了详细规定。

而在实际生产中,根据不同的使用要求,还会有一些企业标准或行业标准来规定电镀层的厚度。

其次,电镀镀层的厚度与其所处的环境和使用条件有关。

在不同的环境中,对电镀层的厚度要求也是不同的。

比如在高腐蚀性的环境中,要求电镀层的厚度相对较大,以提高其防腐蚀性能;而在一般使用条件下,电镀层的厚度可以适当减小,以节约成本。

另外,电镀镀层的厚度还与所镀金属的性能和形状有关。

一般来说,对于不同的金属材料,其对电镀层厚度的要求也是不同的。

比如对于硬度较高的金属,要求电镀层的厚度相对较大,以保证其耐磨性能;而对于形状复杂的零部件,电镀层的厚度也需要根据其实际情况进行调整,以保证其镀层的均匀性和完整性。

最后,电镀镀层的厚度测量是非常重要的。

在生产过程中,需要对电镀层的厚度进行严格的测量和控制,以保证其质量稳定。

目前常用的电镀层厚度测量方法有磁感应法、X射线荧光法、涂层厚度计等。

通过这些测量方法,可以准确地了解电镀层的厚度,及时调整工艺参数,保证电镀层的质量。

总的来说,电镀镀层的厚度标准是保证电镀产品质量和稳定性的重要依据,而且对于不同的材料、环境和形状,其要求也是不同的。

因此,在生产过程中,需要严格按照相应的标准来进行生产,并且加强对电镀层厚度的测量和控制,以保证电镀产品的质量和性能。

铜镀层的作用及对镀层,镀液的基本要求与选择

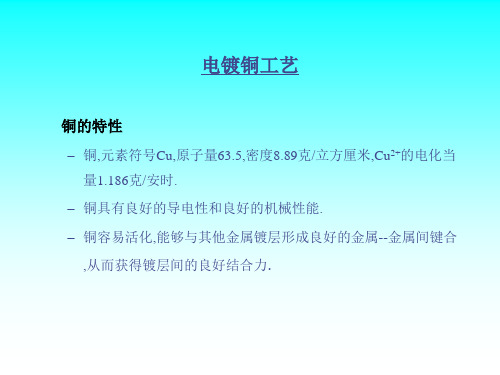

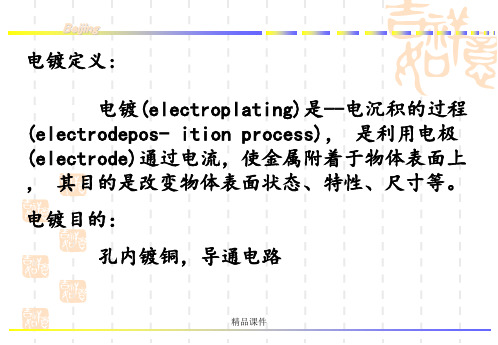

PCB全制程资料2009-01-05 23:08:41 阅读29 评论1 字号:大中小订阅铜,元素符号Cu,原子量63.5,密度8.89克/厘米3,Cu2+的电化当量1.186克/安时。

铜具有良好的导电性和良好的机械性能,铜镀层也是如此,并且铜容易活化,能够与其它金属镀层形成良好的金属一金属间键合,从而获得镀层间的良好的结合力。

因此,镀铜在印制板制作过程中占有重要位置。

1、铜镀层的作用及对镀层,镀液的基本要求1.1镀铜层的作用在双面或多层印制板制作过程中,铜镀层的作用其一是作为孔的化学镀铜层(一般0.5-2微米)的加厚层,通过全板镀铜达到厚度5-8微米,一般称为加厚铜;其二是作为图形电镀Sn-pd或低应力镍的底层,其厚度可达20-25微米,一般称为图形镀铜。

随着印制板向高密度,高精度发展,对铜镀层的要求也越来越高。

1.2对铜镀层的基本要求1.2.1良好的机械性能镀层的机械性能主要指韧性,它是金属学上的概念。

在金属学中,金属的韧性是由相对伸长率和抗张强度来决定的,Tou=ξ.ó,式中Tou一金属的韧性,ξ一相对伸长率,ó一抗张强度。

而相对伸长率ξ=(L-L0)/L0*100%, 是表示金属变形能力大小的物理量,而抗张强度是单位横截面上承受的位力,是表示表示金属抗变形能力的物理量。

从公式看出,韧性与金属的相对伸长率和抗张强度有关,是表示材料被拉断需要的总能量。

对铜镀层,一般要求相对伸长率不低于10%,抗张强度为20-50公斤/毫米2,以保证在波峰焊(通常260-2700C)和热风整平(通常2320C)时,不至于因环氧树脂基材与镀铜层膨胀系数的差异(环氧树脂膨胀系数12.8*10-5/0C,铜0.68*10-5/0C,相差约20倍),而使镀铜层产生纵向断裂。

1.2.2板面镀层厚度(Ts)和孔壁镀铜层厚度(Th)之比接近1:1.只有板面及孔内镀层厚度均匀,才能保证镀层有足够的强度和导电生。

化学镀铜配方之厚铜与薄铜工艺

过滤:5微米滤筒,流量3-4周次/H

打气:满足需要,3-7千瓦风泵

冷却:需要

震动:需要

摇摆:需要

排气:需要

五、药液管理

:

1、每生产50平方米板补加A、B各13L,补加前舀出相应体积的旧液;2、每升工作液载量不宜超过5平方分米双面板,不宜低于是0.5平方分米双面板;3、每周更换棉芯一次,每日生产前取样分析一次,调整各项友数至控制范围内,生产过程中每四小时应取样分析一次;

二、开缸

(100L为例):

名称开缸用量

PM-621M 6L

PM-621A 8.5L

PM-621B 10 L

纯水余量

三、沉铜工艺参数:薄铜

Cu2+: 1.6—2.8xx/升

NaOH: 8—12xx/升

HCHO: 4—7xx/升

温度:25—32°

负载:1—5平方分米/升

时间:10-15分钟

四、设备要求

槽搅拌,每周倒缸一次,用微蚀液清洁缸底与缸壁;5、控制CU2+不低于1.6g/L,NaOH不低于8g/L,HCHO不低于4g/L,其它参数正常而HCHO低时可补加纯HCHO,按2.5ml等于1克计;

6、提高0.1g/LCU2+需补加A 4.5ml/L,同时HCHO提高0.45g/L,提高1g/LNaOH需补加B 7.5ml/L

4、再用0.1N HCL标瘁溶液滴定至溶液PH=9.3,记录消耗HCL溶液V2毫升B、计算

NaOH(g/L)=0.8×V1

HCHO(g/L)= 0.6×V2

C、补加

PM-621A(HCHO)L=(控制值—分析值)×槽的容积/100

PM-621B(NaOH)L=(控制值—分析值)×槽的容积/120

(完整word版)电刷镀工艺简介(word文档良心出品)

电刷镀简介电刷镀是用电解方法在工件表面获取镀层的过程。

此中的在于加强、提升工件表面性能,获得工件的装修性外观、耐腐化、抗磨损和特别光、电、磁、热性能;也能够改变工件尺寸,改良机械配合,修复因超差或因磨损而报废的工件等,因此在工业上有宽泛的应用。

电刷镀技术(简称刷镀技术)是电镀技术中的一个重要分支,除了有上述的共同作用外,它更着重于工件的修复应用和中小批量工件的功能性表面加强。

所以在实践上更要求现场或在线施镀,在保证镀层质量的基础上,更重申镀层的迅速高效堆积。

刷镀的基本过程是用裹有包套浸渍特种镀液的镀笔(阳极)贴合在工件(阴极)的被镀部位并做相对运动形成镀层,刷镀电源串接于两级之间。

为了稳固地向工件表面液层供给足够的被镀金属离子,高浓度的刷镀液直接泵送或自然回流阴阳极之间。

1.应用电刷镀技术已在航空航天、机车车辆、船舶舰艇、石油化工、纺织印染、工程机械、电子电力、文物修复、工艺品装修、局部镀金、渡银等方面获取大批应用。

归纳讲有以下方面:(1)轴颈磨损的修复。

(2)孔类零件的维修。

(3)转动轴承的维修。

1、电刷镀工艺能迅速修复机械零零件的加工超差、磨损、凹坑及划伤,恢复磨损和超差零件的尺寸,知足公差要求;2、在碳钢、不锈钢、铸铁(钢)、铜(合金)、铝(合金)等各种金属资料上均有良好结协力,镀层硬度高、耐磨性好、修复厚度能达到以上,可知足各样修复的性能要求。

新品刷镀保护层。

用于提升零件的耐磨性、表面防腐性和抗高温氧化性;3、模具的维修和防备。

如表面刷镀镜面镀层,知足防腐及表面光彩度的要求,提升模具使用性能和寿命;4、大型和精细零件,如曲轴、油缸、柱塞、机体、导杆等局部磨损、擦伤、凹坑、腐蚀点等的修复;5、改良零件表面的冶金性能。

如改良资料的钎焊性,零件局部防渗碳、防渗氮等;6、改良轴承和配合面的过盈及配合性能。

如增添过盈量、增添配合面的耐磨性及防腐性;7、印刷电路板的维修和保护。

如插脚镀金,银等;8、电气触点、接头和高压开关的维修和防备;9、往常槽度难以达成的作业。

精选电镀铜工艺专业介绍

振动与摆动

振动与摆动的主要作用是降低diffusion layer的厚度 (增大表面张力),赶走孔内的气泡,加速孔内镀液 的补充与更新,提升镀件品质。

振幅 >200µm 振频 根据实际情况调节,一般振30s停20s

摆幅 5~6cm 摆频 10~12次/分

— 空氣攪拌

無油壓縮空氣流量0.3-0.8m3 / min.m2 打氣管距槽底3-8cm,氣孔直徑2 mm孔間距80-130 mm。 孔中心線與垂直方向成45o角。

上述项目须定期分析,并维持在最佳范围内生产

电镀铜溶液的控制

赫尔槽试验 (Hull Cell Test)

阴极-

阳极+

赫尔槽结构示意图

A

B

D

E

1升容积

AB 119mm

C BC 127mm

CD 213mm

DA 86mm

DE 81mm

F

267ml容积 47.6mm 101.7mm 127mm 63.5mm 63.5mm

对镀铜液的基本要求

(1)有良好的分散能力和深鍍能力,即使在很低的電流 密度下,也能得到均勻細致的鍍層,以保證在印制 板的板厚孔徑比較大時,仍能達Ts:Th接近1:1。

(2)電流密度範圍寬,如在赫爾槽2A下,全板鍍層均勻 一致。

(3)鍍液穩定,便于維護,對雜質的容忍性高,對溫度 的容忍性高。

(4)鍍液對覆銅箔板無傷害

— Cl-

:主要作用是幫助陽極溶解,協助改善銅的析出,結晶。

— 添加劑 :主要作用是改善均鍍和深鍍性能,改善鍍層結晶細密性。

酸性鍍銅液中各成分含量對電鍍效果的影響

— CuSO4.5H2O :濃度太低,高電流區鍍層易燒焦; 濃度太高,鍍液分散能力會降低。

PCB电镀镀铜层厚的计算方法

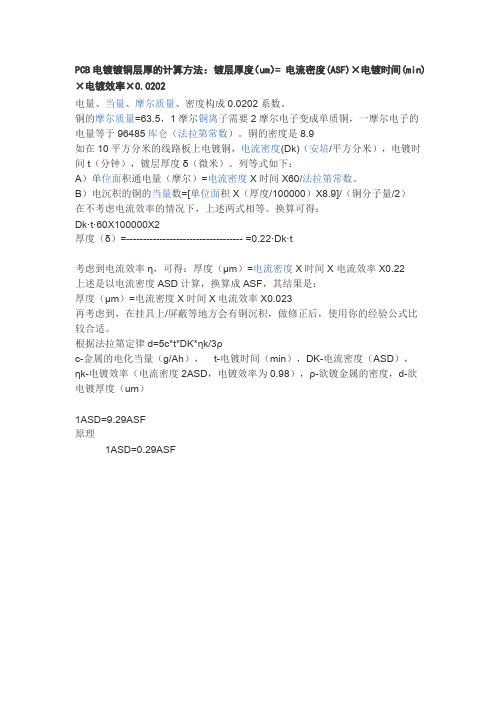

PCB电镀镀铜层厚的计算方法:镀层厚度(um)= 电流密度(ASF)×电镀时间(min)×电镀效率×0.0202

电量、当量、摩尔质量、密度构成0.0202系数。

铜的摩尔质量=63.5,1摩尔铜离子需要2摩尔电子变成单质铜,一摩尔电子的电量等于96485库仑(法拉第常数)。

铜的密度是8.9

如在10平方分米的线路板上电镀铜,电流密度(Dk)(安培/平方分米),电镀时间t(分钟),镀层厚度δ(微米)。

列等式如下:

A)单位面积通电量(摩尔)=电流密度X时间X60/法拉第常数。

B)电沉积的铜的当量数=[单位面积X(厚度/100000)X8.9]/(铜分子量/2)

在不考虑电流效率的情况下,上述两式相等。

换算可得:

Dk·t·60X100000X2

厚度(δ)=----------------------------------- =0.22·Dk·t

考虑到电流效率η,可得:厚度(μm)=电流密度X时间X电流效率X0.22

上述是以电流密度ASD计算,换算成ASF,其结果是:

厚度(μm)=电流密度X时间X电流效率X0.023

再考虑到,在挂具上/屏蔽等地方会有铜沉积,做修正后,使用你的经验公式比较合适。

根据法拉第定律d=5c*t*DK*ηk/3ρ

c-金属的电化当量(g/Ah),t-电镀时间(min),DK-电流密度(ASD),

ηk-电镀效率(电流密度2ASD,电镀效率为0.98),ρ-欲镀金属的密度,d-欲电镀厚度(um)

1ASD=9.29ASF

原理

1ASD=0.29ASF。

电镀层标准

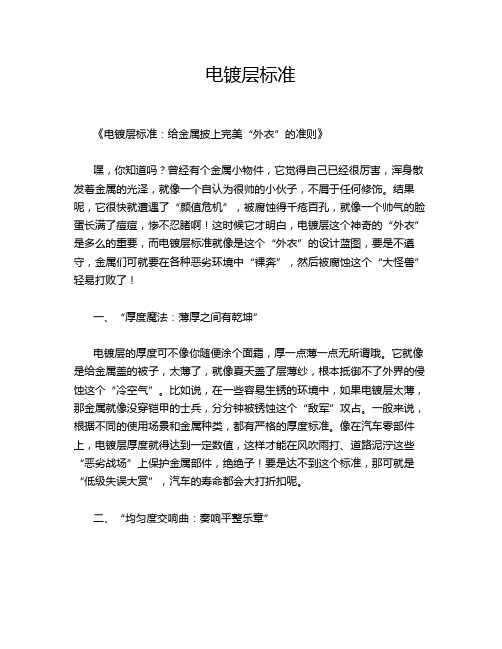

电镀层标准《电镀层标准:给金属披上完美“外衣”的准则》嘿,你知道吗?曾经有个金属小物件,它觉得自己已经很厉害,浑身散发着金属的光泽,就像一个自认为很帅的小伙子,不屑于任何修饰。

结果呢,它很快就遭遇了“颜值危机”,被腐蚀得千疮百孔,就像一个帅气的脸蛋长满了痘痘,惨不忍睹啊!这时候它才明白,电镀层这个神奇的“外衣”是多么的重要,而电镀层标准就像是这个“外衣”的设计蓝图,要是不遵守,金属们可就要在各种恶劣环境中“裸奔”,然后被腐蚀这个“大怪兽”轻易打败了!一、“厚度魔法:薄厚之间有乾坤”电镀层的厚度可不像你随便涂个面霜,厚一点薄一点无所谓哦。

它就像是给金属盖的被子,太薄了,就像夏天盖了层薄纱,根本抵御不了外界的侵蚀这个“冷空气”。

比如说,在一些容易生锈的环境中,如果电镀层太薄,那金属就像没穿铠甲的士兵,分分钟被锈蚀这个“敌军”攻占。

一般来说,根据不同的使用场景和金属种类,都有严格的厚度标准。

像在汽车零部件上,电镀层厚度就得达到一定数值,这样才能在风吹雨打、道路泥泞这些“恶劣战场”上保护金属部件,绝绝子!要是达不到这个标准,那可就是“低级失误大赏”,汽车的寿命都会大打折扣呢。

二、“均匀度交响曲:奏响平整乐章”电镀层的均匀度啊,就像一场盛大音乐会的合奏。

每个乐手都得在自己的位置上,整齐划一,这样才能演奏出美妙的音乐。

电镀层要是不均匀,就像一场混乱的音乐会,有的地方声音大,有的地方声音小。

从外观上看,那就是有的地方亮闪闪,有的地方却黯淡无光,就像一张脸一边化了精致的妆,另一边却素颜,简直是“灾难现场”。

以我们常见的卫浴五金件为例,如果电镀层不均匀,在使用过程中,水就会像个调皮的小恶魔,专门找那些电镀层薄或者没有电镀好的地方下手,让五金件生锈,好好的“小鲜肉”就变成了“糟老头子”,这多可怕呀!三、“附着力大挑战:紧紧相拥不分离”电镀层和金属基底的附着力,那可是要像热恋中的情侣一样,紧紧相拥,不离不弃。

如果附着力不行,就像两个人只是表面朋友,稍微有点风吹草动就分开了。

防渗碳涂料的使用方法

PC-3C防渗碳涂料使用方法一、清洗工件:工件表面必需彻底除油去锈。

为了更好地使涂料牢固地吸附在工件防渗表面首先必须保证工件表面的干净,特别不能有油污之类的存在(机油、黄油、冷却液、防锈油等),如没能处理干净,防渗面涂刷后干燥过程中就会剥落或产生气泡,严重地干扰了防渗效果甚至渗入需要的防渗面,影响淬火后工件防渗面的表面硬度,给后道工序带来麻烦,为了达到产品的要求,使用防渗涂料必须严格执行以下工艺:⒈冷拉件:①工件上的防锈油用棉纱擦去,用清洁剂(如8112清洗剂)洗去残留下来的油污。

②洗净的工件进炉加热至400℃保温2~4小时(根据炉内工件的量),工件发蓝为止,出炉后冷却。

③上涂料前工件必须擦去浮灰即可上涂料(刷涂)。

⒉机加工件:①工件用清洗剂冼净进炉,400℃保温2~4小时(根据炉内工件的量),工件发蓝为止,如没有条件清洗,可以直接进炉,400℃保温2~4小时。

②冷却后把烧尽的灰擦干净,即可上涂料(刷涂)。

用以上两种办法上好涂料后,湿度小时(如出太阳天、热天)可自然干燥2~3小时即可进炉渗碳,湿度大时(雨天、阴天、黄霉天)必须进炉60℃烘2~3小时即可进炉渗碳。

二、涂料的搅拌:在应用之前涂料都应充分搅拌均匀。

可用摇瓶、不锈钢棒、电动搅拌器等搅拌。

摇瓶最省力。

瓶内涂料均匀后,把要使用涂料倒入不锈钢或塑料杯中,用多少倒多少,剩下涂料重新盖好,这对下次重新使用很重要。

三、涂料的涂复:可用刷涂、喷涂及浸涂等方法。

采用刷涂法,涂刷要均匀,因本涂料有强力的防渗作用,涂层仅需涂刷一遍,不要涂二遍,薄薄一层0.1㎜,就有可靠防渗效果。

(涂得太厚不易干燥,渗碳时涂层容易开裂和脱落)。

四、涂层的厚度:干燥后涂层的厚度在0.1~0.2㎜。

五、涂层的干燥:涂层的干燥是整个涂装过程中重要一环,直接关系到其使用效果,自然干燥速度与涂层的厚度、环境的温度、湿度、通风等条件有关,烘烤干燥质量稳定可靠。

⒈自然干燥:在室温下,放置通风处2~24小时到指干。

镀铜工艺流程说明

②

⇒ 面内均一性改善

①

精品课件

Beijing

本槽

+: Anode

电镀铜

Rectifi er -:

Cathode

溶解槽

+: Anode

Cu + Fe3+ ⇒ Cu2+ + Fe2+

⇒流量的控制

Anode:

Fe2+ ⇒ Fe3+ +e-

(100%)

Cathode: Cu2+ + 2e- ⇒ Cu0 (90-95%=电流效 率)

产生原因: 1、镀铜前有异物堵塞孔,影响了镀铜的正常进行 2、镀铜工程中,槽内有浮游异物堵塞孔,导致孔内的镀铜不能析出

精品课件

Beijing Via孔不良

2、C-Mode—化学铜未析

3、F-Mode—树脂残留

产生原因: 1、前处理活化、还原异常Pd吸附异 常 2、化学铜内药液异常

产生原因: 去钻污时,孔底有残留树脂,镀铜 后孔底接触不良造成

精品课件

Beijing 去钻污

去钻污量0.1~0.3μm

目的:利用高锰酸钾的强氧化性,使溶胀软化的环氧树脂钻污氧化裂解。 药液:高锰酸钾、NaOH 反应: 高锰酸钾是一种强氧化剂,高锰酸钾在强酸性的环境中具有更强的氧化性,但在在碱性条件 下氧化有机物的反应速度比在酸性条件下更快。 在高温碱性条件下,高锰酸钾使环氧树脂碳链氧化裂解: 4MnO4-+C环氧树脂+40H- = 4MnO42-+CO2(↑)+2H2O 同时,高锰酸钾发生以下副反应: 4MnO4- +40H- = 4MnO42- + O2(↑) + 2H2O MnO42-在碱性介质中也发生以下副反应: MnO42- + 2H2O + 2e- = MnO2(↓) + 40H-

电镀膜厚标准

電鍍膜厚標準

一.光澤錫銅和霧錫鉛正常電鍍膜厚

1.銅底厚度:

A.青銅3 um以上

B.鐵材4~5 um

C.攻牙件3~5 um

2.錫鉛厚度(錫含比例:85%~95%)

A.銅材:3~5um (鉛含比例:5%~15%)

B. 鐵材:3~5um

C.鐵材返電品及熱處理品7~8um

二.鍍銀膜度標準

1.銅底厚度:

2.5~3u〞2.鍍層厚度:0.8~1.0um

三.橋口端子膜厚標準

1.鐵材銅底厚度:5u〞以上

2.銅材銅度厚度:3u〞以上

3.鍍厚厚度:7um

4.鍍層含鉛比例:10%~15%,含錫比例:85%~95%

四.霧鉛錫

1.銅底厚度:

2.5~3u〞 2.鍍層厚度:4~5um

3.鍍層含錫比例:85%~95%,含鉛比例:5%~15%

五.鍍銀產品膜厚標準:1.0~2.0um

1.鐵材:銅底3u〞以上,鍍銀膜厚1.0~

2.0um 2.銅材:銅底3u〞以上,鍍銀膜厚1.0~2.0um

六.鍍鎳產品膜度標準Ni3.0~4.0um

1.視要求而定,有要求銅底的,Cu:2~4um

2.無要求則不打銅底

七.鍍五彩、鍍鋅膜厚標準3~7um以上

八.電著產品膜厚標準:一般產品20um以上,失打葉類等有要求之產品18~20um.

九.鍍金產膜度標準:參見(鍍金產品膜度標準)

油類使用對照表

品質管理流程圖。

电镀层的选择及标记对电镀层的要求

电镀层的选择及标记对电镀层的要求第一節镀层使用条件的分类 1 第二節电镀层的选择 1 第三節金属镀层的表示方式(GB-1238-76) 5 第四節金属镀层的表示方式(JIS H 0404) 5第一节对电镀层的要求电镀层的主要目的用于﹕1.保护金属零件表面﹐防止腐蚀2.装饰零件外表﹐使外表美观3.提高零件的工作性能电镀层种类和厚度的选择﹐主要取决于下列因素﹕1.零件的工作环境2.被镀零件的种类﹑材料和性质3.电镀层的性质和用途4.零件的结构﹑形状和尺寸的公差5.镀层与其互相接触金属的材料﹑性质对电镀层的要求﹕1.镀层与基体金属﹑镀层与镀层之间﹐应有良好的结合力2.镀层应结晶细致﹑平整﹑厚度均匀3.镀层应具有规定的厚定和尽可能少的孔隙4.镀层应具有规定的各项指针﹐如光亮度﹑硬度﹑导电性等第二节镀层使用条件的分类镀层的使用条件﹐按照气候环境程度分为以下三类。

第一类腐蚀性比较严重的工作环境第二类腐蚀性中等的工作境第三类腐蚀性轻微的工作环境从保护基体金属免腐蚀的要求来看﹐一般可考虑﹕A.贵金属﹑含铬18%以上的不锈钢﹑轧制的磁性合金材料﹑以及镍铜合金等﹐一般不需再加保护层B.碳钢﹑低合金钢和铸铁制造的零件﹐大气中容易腐蚀﹐应加保护层。

C.铜和铜合金制造的零件﹐根据不同的使用条件﹐采用光亮酸洗﹑钝化﹑电镀或涂漆保护等。

用磷青铜或铍青铜制造的精密零件可以不进行表面处理。

D.铝和铝合金制造的零件﹐可以采用阳极氧化和封闭处理。

E.锌合金制造的可以零件﹐可以采用磷化﹑钝化﹑电镀或涂漆防护第三节电镀层的选择镀层按其用途可分为下列三类﹕1.防护性镀层2.防护-装饰性镀层3.工作保护镀层各类电镀层的特性及作用见电镀层的推荐厚度(JB/288-75)防护-装饰性镀层的推荐厚度见表(1-10)1-11镀覆方法﹑处理方法的符号D.颜色表示方法﹕E.合金镀层的表示方法示例﹕电镀含锡60%的锡铅合金15~~20μmD ‧60SnPb15电镀镍钴磷合金3~~5μm D ‧80Ni20CoP3~5F. 多层镀层的表示方法﹕镀层名称应按镀覆顺序标出每层的名称与厚度﹐层间用斜线“/”隔开。

镀层质量检验标准-完整版

光亮银镀层质量检验标准一)外观:镀层呈光亮银白色、结晶细致、色泽均匀。

二)镀层厚度:应符合使用条件和使用环境或客户工艺所规定的要求。

采用微电脑多功能电解测厚仪测试。

三)镀层抗腐能力:(抗硫能力)应符合使用条件和使用环境或客户工艺所规定的要求。

将试样浸入5%的硫化钾的溶液中,5分钟后取出用纯净水洗净后观察,试样表面无变色,无发黄为合格。

四)结合力强度:按《G B/T5270-1985金属基体的金属覆盖层附着力强度试验方法》检测。

五)焊接能力:在235℃的锡锅内,手工钎焊,浸锡时间为2-3秒,试样表面的浸锡区应光洁平滑,无漏锡为合格。

六)允许缺陷:涂保护剂的工件的镀层表面有轻微的雾状。

七)不允许缺陷:1)镀层表面有斑点、黑点、烧焦、露铜、粗糙、起泡、脱皮。

2)镀层表面有条纹状、树枝状、海绵状。

3)暗灰色、发黄,不光亮镀层。

4)未洗净的、附有盐类残留的痕迹。

5)局部表面无镀层(不包括工艺标准所规定的)1.光亮锡镀层质量检测标准一) 外观:镀层呈银白色、结晶细致、色泽均匀。

二)镀层厚度:应符合使用条件和使用环境或客户工艺所规定的要求。

采用微电脑多功能电解测厚仪测试。

三) 镀层抗腐能力应符合使用条件和使用环境或客户工艺所规定。

按《 G B6458 中性盐雾试验方法》检测。

四) 结合力强度: 检测。

五)焊接能力:在 235℃的锡锅内,手工钎焊,浸锡时间为 区应光洁平滑,无漏锡为合格。

六)允许缺陷:涂保护剂的工件的镀层表面有轻微的雾状。

七)不允许缺陷:1)镀层表面有斑点、黑点、烧焦、露铜、粗糙、起泡、脱皮。

2)镀层表面有条纹状、树枝状、海绵状。

3)暗灰色、发黄,不光亮镀层。

4)未洗净的、附有盐类残留的痕迹。

5)局部表面无镀层(不包括工艺标准所规定的)2按《 G B/T5270-1985 金属基体的金属覆盖层附着力强度试验方法》2-3 秒,试样表面的浸锡光亮镍镀层质量检验标准一)外观:镀层呈乌亮色、结晶细致、色泽均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

渗 ^ 未 渗 人

编号 1 3 1 4 1 5 1 6 1 7 t 8 1 9

2 0 2 1

设云 。 咎 1 旺 嚷h 早 d/ Ⅲ f ’

6 7 8 9 7 8 9

8

小镀层厚 度之间的关 系。 ①

中图分类号: H10 文献标识码 : T 4 A

Th o e o e s Pa a e e f Br s p e p a i g a d t e Pr p r Pr c s r m t r o u h Co p r l tn n he M i mu ni n Thi k e s o p e l f r Pr v nto f Ca b r z to c n s fCo p r Fim o e e i n o r u ia i n

() 1刷镀 电压 :U =1 0V. 相对运 动速 度 =

1 5m/ i ; a r n

表 3 试样 编 号 及 实 验 结 果

编 镁 ’腰 号 d 嚷 厚 Ⅲ f ’ h

1 2 3 4 5 6 7

8

9 l1 (

防 效’ 渗果 …

必须对渗碳面进行涂蜡保护 , 而很多工厂没有槽 镀设 备 。电刷镀具有 设备 简单 、 占地 小 、 电镀速度 快、 不必对渗碳面进行涂蜡保护等特点。没有槽 镀设备的工厂可采用 电刷镀镀铜来防渗碳。

用 电刷 镀镀 铜 时首 先 要 解决 两 个 问题 : ) 1选 择合理 的工 艺 参数 以保证 镀 层致 密 , 有 最 强 的 具 防渗碳 效果 ;) 2 由渗碳 条 件 选 择能 完 全 防 渗 碳 的 最小镀 层厚 度 。 文通过 大 量实 验 研 究 了 电刷镀 本 工艺参 数 ( 工作 电压 u, 对运 动速 度 ) 镀层 相 对

维普资讯

维普资讯

l 甚( I 一

第1 期 谢辅洲 , : 等 防渗碳刷镀镀铜 的工艺参数及镀层厚度选择 ’3 ・

化实验 。如 实际生 产 中所 用 的碳 势 低 于 1 2 % . .5

仍可选 用本 实验 提供 的最小镀 层 厚度 来作为 镀层

1 工 作 电压 U , 对 运 动 速 度 对 相

2 试样 : 样 由镀 铜钢管 上沿 轴 向截取 ; 样 ) 试 试

பைடு நூலகம்

萼 羿0洲9 ) , 赣 人 尔 工 大机 工 学 副 授 要究 向 料 学 工 品 :010 .江 州 , 滨 程学 电程 院 教 , 研 方 : 科 与 程 2 -- 男 西 哈 谢 (6 0 18 辅l 4 主 材

9 1 0 l 1 1 2

防 效’ 渗果 …… ’

未渗八 卡渗八 未 渗入 未渗 人 渗人 渗人 未惨人

藩 人 渗 ^ 谬 ^

3 4 5 3 4 5 3

4

I 5 t5 t5 3 3 3 5

5

7 7 7 7 1 0 1 0 1 0

差. 则基体 内增 碳程 度 就 较 大 对 渗碳 后 的试样 逐一 作金相 观察 , 能够选 出合 适 的工艺参 数 就 为了保证实验的准确性 , 采取 了以下措施 :) 1镀

防渗碳效果的影响 , 出了合理的工艺参数范围 找 还用实验方法找 出了在一定碳势下 , 能完全防渗 碳的最小镀层厚度与渗碳时间的关系( 关系) £ 。

0 引 言

渗 碳是 最常用 的表 面强 化方法 。很 多零件 如 齿轮 、 轴等 只要求局 部渗 碳 , 而对非 渗碳 面要进 行 防渗保 护 。传统 的防渗 方法是 槽镀镀 铜 。槽镀 时

铜镀层 防渗碳效果 的影响

1 1 实 验 方 法 .

采用 不 同的工 艺参数 组 合 ( )分 别 在 2 U, , O

维普资讯

第2 8卷第 1 期

20 0 1年 1 月

应

用

科

技

vo 2 № . l 8. 1

Ap l d S in e a d Te h oo y pi c c n e e c n lg

Jn ,0 1 a .2 0

文章编 号 :0 9 7 X{0 1 0 —0 0 —0 1 0 —6 1 2 0 ) 1 0 1 3

3 结 论

1电刷 镀 工 艺 参 数 ( 作 电压 u, 对 运 动 ) 工 相 速度 ) 对防渗 效 果有明 显影 响 : 2 电刷 镀 镀铜 防渗碳 是 十分有 效的 例如 在 ) 了 、=9 0℃ . 5 3 12 %碳 势下 , 7h渗 碳 时仅 需 5 经 m 厚 的铜层 就 可完全 阻止碳 渗 入 ; 3 电刷 镀镀 铜 防渗碳工 艺 参数 为 U =1 ) 0V,

钢钢管上镀一层薄薄的铜 ( 本实验共 1 组参数 ) 6 。 每个试样上镀层厚度都相同。 将这些试 样放人一 定碳势下的气体渗碳炉内 , 渗碳若干小时。 因为镀 层很薄( 本实验镀层厚度 8=2 )所以镀层不 坤1, 具备完全防渗碳的能力。渗碳时碳原子将穿过镀 层向基体内扩散。若镀层的防渗碳效 果较强, 则 基体内增碳的程度就较小 , 若镀层防渗碳效果较

1~1 / n时所获 得 的镀 层 有最好 的 防渗 3 8m mi

XI u z o , ANG u—a g, HENG — E F h u W G i n Z f Yu l i

( ol eo d ua adEeti l 1 , ri n i ei N rk , rh 10 0 ) C Lg f e Me f 【n c c 1 HabnE gn r gUn -s y Hab  ̄ 50 1 c L raE g e n e Ab ta t I hsp p r h f cso rc s aa trn r s o p r lt g n t ec p e l frp e sr c :n t i a e .t eef t fpo esp rmee f u h c p epai o h o p rf m o r— e b n i v n in o a b r ain wee su i e t f cr ui t r tde o z o d; t e rlt n b t e h i fc r u i t n a d t e mi i n h eai ewe n t tme o ab rz i n h nmu o e ao t ik eso o p rfl frp e e t no ab rzt n wa sa l h d h c n s fc p e i m o rv n i f r u iai setbi e . o c o s Ke rs b u h c p epaig rv n in n ab rzt n;p o esp rmee ; t k m so o p rfm ywod : rs o p r ltn ;p e e t f r u i i o c ao rc s a a tr Nc n f p i o e l

l 4

1 4 1 4 1 4

l 4

未渗八 j

2 2

1 1 1 2

未人 l 2 渗 3

效 果

未渗 八

来 渗 ^

圭 望 兰 0

4 可参 考图 3来选 择镀 铜层厚 度 。 )

2

0

参

考

文

献

[ ] 方景礼. 1 电刷 镀层 的结 合力殁 其影 响因素 []电刷 J

镀技求 1 8 () 1 —1 9 6 1 :5 8

[ 徐 滨士 快速 笔涂 电镀 [ 2 M]天津 : 天津科 学技术 出

版 社 .93 18

0 2 4 6 8 t 0 1 2 l 4 l 6

穆碳 时间 /h

图 3 渗碳时间 , 与最小镀铜层 厚度 . 戈系曲线

=

品包装容器专用塑料——盯 .c T不仅 耐高温, 还有 一个 突 出的优 点 , 是它 的功 能 与俗称 “ 就 泡沫

塑料 ” P P塑 料 制 品相 仿 . 其 体 积 只相 当于 的 S 而 后者 的 14 这 样就 使它 在 回收 时避 免 了 因 体 积 / 庞大 而 产生 的麻 烦 , 回 收 、 用 它 的废 品 . 而 为 利 进 消除 对环境 的负 面影 响创造 r极 有利 的条 件

这些工 作可 供有 关人员 在选 择工 艺参数 时参 考 。

层厚度用安时计控制, 并逐一用金相法复核以保证

其准确性 。2试样用特别的夹具夹好放 人渗碳炉的 ) 中段 , 以保证每个试样处于相同的渗碳条件下。

1 2 实验条 件 . 1 电源 :D 1 0 镀液 : D 0 ; ) S -5 T Y4 3

防渗碳 刷 镀 镀 铜 的工 艺 参数 及 镀 层 厚 度选 择

谢辅洲 , 王桂 芳 , 玉 丽 郑

( 尔滨工程 太学 机 电工程 学院, 哈 黑龙 江 哈 尔滨 100 ) 5 0 1

摘 关 键

要: 研究 了用刷镀镀铜 防渗碳时的工艺参数对镀层 防渗碳效果 的影 响 , 及渗碳 时间与 防渗碳 所需 的最 词: 刷镀镀铜 ; 防渗碳 ; 工艺参数 ; 镀层厚度选择

() 2 渗碳设备 : 管式渗碳炉; i 堑 巡 幂馨 ÷ () 3 渗碳 工艺 : 势 12 % ;丁 =90℃ ; 碳 .5 3

2 3 实验 结果 实验 结果 见 表 3 能 完 全 防 渗 的最 小 镀 铜 层 ,

厚度见 图 3

厚度 而且这样做更为安全

2 2 实验条 件 .