热处理制度对新型高强度不锈钢组织与性能的影响

热处理对金属材料的强韧性的影响

热处理对金属材料的强韧性的影响引言:金属材料是广泛应用于各个行业领域的重要材料之一。

为了提高金属材料的性能,热处理技术在金属加工中得到了广泛应用。

本文将探讨热处理对金属材料强韧性的影响及其原理。

1. 热处理的概念和分类热处理是通过控制金属材料的加热、保温和冷却过程,以改变材料的组织结构和性能的一种方法。

根据处理温度和冷却速率的不同,热处理可分为退火、淬火、正火等不同类型。

2. 退火对强韧性的影响退火是将金属材料加热到临界温度后保温一段时间,再以适当速率冷却的过程。

退火可以消除材料中的应力和组织缺陷,提高材料的延展性和塑性,从而提高材料的强韧性。

3. 淬火对强韧性的影响淬火是将金属材料加热到临界温度后迅速冷却的过程。

淬火能够使金属材料的组织转变为马氏体,从而提高材料的硬度和强度。

然而,淬火过程中冷却速度过快会导致材料产生裂纹和变脆,因此在淬火后需要通过回火来降低材料的脆性,提高其韧性。

4. 正火对强韧性的影响正火是将金属材料加热到临界温度后以适当速率冷却的过程。

正火可以均匀调整材料的内部组织结构,消除应力和组织缺陷,提高金属材料的强度和韧性。

与淬火相比,正火的冷却速率较慢,因此其适用于对金属材料强韧性要求较高的场合。

5. 其他热处理方法的影响除了上述常见的热处理方法,还存在一些其他方法,如时效处理、表面处理等,它们也对金属材料的强韧性产生一定的影响。

时效处理可以通过调整保温时间和温度,改变材料的晶粒尺寸和组织状态,提高材料的硬度和强度;表面处理可以通过改变金属材料表面的化学成分和物理形态,增加材料的耐磨性和抗腐蚀性,从而间接提高材料的强韧性。

结论:热处理是一种有效的改善金属材料性能的方法,能够显著提高金属材料的强韧性。

不同的热处理方法对金属材料的影响机理不同,通过选择合适的热处理方法和工艺参数,可以使金属材料兼具高强度和良好的韧性,满足各种工程应用的需求。

参考文献:1. 张三,李四. 热处理对金属材料性能的影响研究. 金属材料学报,2008,30(4):403-410.2. 王五,赵六. 热处理对钢的强韧性的影响及机理研究. 机械制造,2012,56(9):51-57.3. Johnson, W. N., & Wang, H. Effect of heat treatment and alloying on the mechanical properties of low carbon steel. Metallurgical and Materials Transactions A, 2008, 39A(2): 177-185.。

热处理对不锈钢的影响及其应用

热处理对不锈钢的影响及其应用不锈钢是一种耐腐蚀、美观实用的金属材料,被广泛应用于各个行业和领域。

热处理是一种重要的工艺,可以改善不锈钢的力学性能和耐蚀性能。

本文将探讨热处理对不锈钢的影响及其应用。

一、热处理的原理和方法热处理是通过改变不锈钢的显微组织和化学成分来达到改善性能的目的。

常见的热处理方法包括退火、淬火和固溶处理等。

其中,退火是最常用的一种方法,其通过加热至一定温度后,以适当速率冷却,以改善不锈钢的塑性和韧性。

二、热处理对不锈钢的影响1. 显微组织改变热处理可以改变不锈钢的显微组织,进而影响其力学性能和耐腐蚀性能。

例如,通过退火处理,不锈钢中的晶粒可以得到细化,晶界也能得到清晰的再结晶,从而提高了材料的塑性和韧性。

2. 化学成分变化热处理还可能引起不锈钢中的化学成分变化。

例如,在固溶处理过程中,合金中的元素会重新分布,从而使不锈钢的力学性能得到改善。

同时,热处理还可能影响不锈钢中的金相组织,使其耐蚀性能得到提高。

三、热处理在不锈钢中的应用1. 不锈钢的加工性能改善通过热处理,不锈钢的加工性能可以得到改善。

在退火处理后,不锈钢的塑性增强,可以更容易地进行成型和加工,提高生产效率。

2. 不锈钢的强度提升热处理还可以提高不锈钢的强度。

通过淬火处理,不锈钢的硬度和强度得到显著提升,使其在一些特殊工况下具备更好的机械性能。

3. 不锈钢的耐蚀性改善不锈钢的耐蚀性是其重要的特性之一。

通过合适的热处理工艺,不锈钢的耐腐蚀性能可以得到改善。

例如,在固溶处理过程中,合金中的元素重新分布,使得不锈钢表面形成一层致密的氧化膜,起到了良好的耐蚀保护效果。

4. 不锈钢的磁性调控某些不锈钢可以通过热处理来调控其磁性。

通过固溶处理和退火处理等热处理方法,可以改变不锈钢的磁性,使其具备特定的磁性特性,从而广泛应用于磁性感应器、电子设备等领域。

结论热处理是改善不锈钢性能的重要工艺,通过改变不锈钢的显微组织和化学成分,可以使其具备更优良的力学性能和耐蚀性能。

热处理对新型沉淀硬化不锈钢1Cr16Ni3Cu1MoW组织与性能的影响

第 2 卷第 2 7 期 2O 年 3月 O6

特殊 钢

,C sm E L 】

V 12 . o 2 o .7 N Mac 2 0 -2 ・ rh 06 5

热 处理 对 新 型 沉淀硬 化 不锈 钢 1 r6 iC 1 W C 1N 3 u Mo

,

SnLjn a dG oY n ln ' u i n a og ag  ̄ i

( ae a adM tlr c ni ei col umn nvrt o Si c dTcnl y K n ig 50 1 1M t l n e l g a E g er gSho,K n i U i sy f e ea eho g , umn 0 9 ; i r a u il n n g e i n n c o 6 2C n a I nadS e R sa hI t t, j g108 ) etl r n t l eer st e  ̄ l 00 1 r o e c ni u n

Pr cp t to r e i g S a n e sS e l1 1 Ni e i ia i n Ha d n n t i ls te 6 3Cu M o Cr 1 W

Z o g Hal ,Y n a ,Wa g L li2 h n in i agG n i n n

P W C r Mo Ni S N C u

0. 6 0. 4 <0. 0 0 9 5. 9 1 3 3. 4 <0. 0 0 8 1 4 1 4 0 5 . 7 1 6 .4 5 0 2 0. 7 . 3

在所有的不锈钢 中, 沉淀硬化不锈钢 由于具

有高强度和相对好 的韧性而得到快速发展。为开 发新型的高强高韧不锈钢, 研究了热处理工艺对 新型沉淀硬化不锈钢组织与性能 的影响。

热处理对金属材料的强度和韧性的影响

热处理对金属材料的强度和韧性的影响热处理是一种通过加热、保温和冷却过程来改变金属材料的组织结构和性能的方法。

针对不同的金属材料,热处理可以显著影响其强度和韧性。

本文将探讨热处理对金属材料的强度和韧性的具体影响。

一、影响强度的热处理方法经过适当的热处理,金属材料的强度可以得到提高。

以下几种常见的热处理方法对金属材料的强度有不同程度的影响。

1. 固溶处理固溶处理是将固体溶质完全溶解于固体溶体中的热处理方法。

通过固溶处理,晶体中的溶质原子会均匀分散在基体中,从而有效地阻碍了晶界滑移和位错的运动,使材料的强度得到提高。

2. 热处理强化热处理强化是通过恰当的加热和冷却过程,使金属材料的晶粒尺寸变小,从而提高其强度。

这是因为细小的晶粒中存在更多的晶界,晶界对位错的滑移起到了有效的阻碍作用。

3. 淬火处理淬火是将金属加热至临界温度以上,然后快速冷却至室温的过程。

淬火可以使材料的组织形成马氏体或贝氏体结构,从而显著提高其硬度和强度。

二、影响韧性的热处理方法与强度不同,韧性是指材料在受力过程中的变形能力和抗断裂能力。

热处理也可以对金属材料的韧性产生影响,以下几种方法是常见的影响韧性的热处理方法。

1. 回火处理回火是将金属材料加热至适当温度后,保温一段时间,然后冷却。

回火可以减轻因淬火而引起的脆性和应力,并使金属材料的韧性得到提高。

2. 马氏体回火处理马氏体回火是将淬火后的金属材料加热至适当温度进行回火处理。

这种热处理方法可以在保持一定硬度的同时提高金属材料的韧性。

3. 变质处理变质处理是将淬火后的金属材料在适当温度下保温一段时间,使其发生自发的退火和回火反应。

这种热处理方法能够使金属材料在保持一定硬度的同时增加其韧性。

三、热处理对金属材料性能的综合影响通过不同的热处理方法,金属材料的强度和韧性都可以得到提高,但二者之间往往存在一定的矛盾关系。

比如,增加材料的强度可能会降低其韧性,而增加韧性则可能导致强度的降低。

因此,在实际应用中需要根据具体需求进行合理的热处理选择。

热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响

热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响1. 引言1.1 背景介绍13Cr11Ni2W2MoV钢是一种用途广泛的高强度不锈钢,常用于船舶制造、化工设备等领域。

钢材的性能主要取决于其组织和化学成分,而热处理工艺是影响钢材组织和性能的重要因素之一。

渗氮技术是一种常用的提高不锈钢硬度和抗腐蚀性能的方法,通过在高温下加氮处理来改进钢材的性能。

13Cr11Ni2W2MoV钢的渗氮工艺参数对其组织及性能的影响尚未得到深入研究。

本文旨在探究热处理工艺参数对13Cr11Ni2W2MoV钢的渗氮组织及性能的影响,为优化工艺参数提供参考依据。

通过实验研究和分析,揭示热处理工艺参数对13Cr11Ni2W2MoV钢组织和性能的影响机理,为提高钢材的性能提供理论支持。

【背景介绍完】1.2 研究目的本研究旨在探究热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响,为优化渗氮工艺提供理论依据。

具体目的包括:分析不同热处理工艺对13Cr11Ni2W2MoV渗氮组织形貌和相变结构的影响,探讨不同工艺条件下组织形貌的差异,揭示渗氮处理后组织结构的特点。

研究不同热处理工艺对13Cr11Ni2W2MoV渗氮性能的影响,包括硬度、耐磨性、耐蚀性等性能指标,以评价渗氮处理后钢材的整体性能表现。

通过对影响因素的分析和机理的探究,揭示渗氮工艺参数对组织和性能的调控机制,为进一步优化工艺提供理论指导。

最终,通过对实验结果的分析,总结热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响规律,为相关领域的研究提供参考和借鉴。

1.3 研究方法研究方法是本研究的核心部分,其目的在于探究热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响规律。

本研究将使用13Cr11Ni2W2MoV钢作为试验材料,通过调整温度、时间、气氛等热处理工艺参数,对试验样品进行处理。

利用金相显微镜、扫描电镜等分析工具对样品进行显微组织分析。

热处理工艺对材料性能的影响和优化

热处理工艺对材料性能的影响和优化热处理工艺对材料性能的影响和优化热处理是通过控制材料的加热和冷却过程,改变材料内部的晶粒结构和相组成,从而改善材料的性能。

通过适当的热处理工艺可以提高材料的强度、硬度、韧性、耐磨性等性能,使材料更加适用于特定的工程应用。

首先,热处理可以提高材料的强度。

在高温下,材料内部的晶粒会长大,有序排列,从而使材料的力学性能得到改善。

例如,钢材经过淬火处理后,会形成硬脆的马氏体组织,使其强度大大提高。

此外,通过适当调整退火工艺,可以得到细小而均匀的晶粒,从而提高材料的延展性和韧性。

其次,热处理可以改善材料的硬度。

通过增加材料的固溶体和析出相,或者通过形成纤维、颗粒状的组织结构,可以有效提高材料的硬度。

例如,铝合金通过固溶处理和人工时效,可以得到细小的析出相,从而提高其硬度和耐磨性。

此外,热处理还可以改善材料的耐腐蚀性能。

通过适当的固溶处理和沉淀硬化处理,可以改变材料的化学成分和晶粒结构,形成致密的氧化膜或阻挡层,提高材料的耐腐蚀性能。

例如,不锈钢经过固溶处理和沉淀硬化处理后,可以形成致密的铬氧化膜,提高其抗腐蚀能力。

最后,热处理工艺还可以对材料的性能进行优化。

通过合适的热处理工艺,可以调整材料的组织结构和相组成,以使其在特定的工程应用中达到最佳性能。

例如,对于高速切削工具材料,通过多道退火和淬火处理,可以得到细小而均匀的碳化物晶粒,提高刀具的硬度和耐磨性。

在进行热处理工艺优化时,需要考虑材料的成分、加热和冷却速率、时间和温度等参数。

不同的材料和应用要求不同的热处理工艺,因此需要结合具体情况进行选择。

总结起来,热处理工艺对材料的性能有着重要的影响。

通过适当的热处理工艺,可以提高材料的强度、硬度、韧性和耐腐蚀性能,并实现材料性能的优化。

因此,热处理工艺在材料科学和工程领域中具有重要的应用价值。

继续写相关内容除了提高强度、硬度和耐腐蚀性能,热处理工艺还可以通过改变材料的热稳定性、导热性、电导率等性能,实现对材料性能的优化。

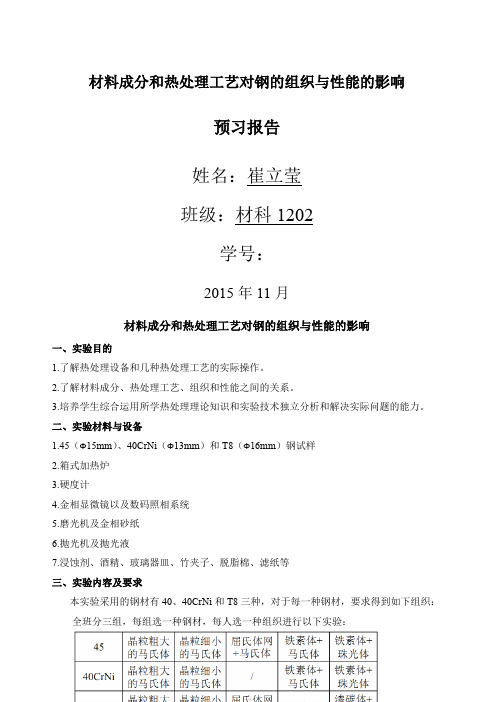

材料成分和热处理工艺对钢的组织与性能的影响

材料成分和热处理工艺对钢的组织与性能的影响预习报告姓名:崔立莹班级:材科1202学号:2015年11月材料成分和热处理工艺对钢的组织与性能的影响一、实验目的1.了解热处理设备和几种热处理工艺的实际操作。

2.了解材料成分、热处理工艺、组织和性能之间的关系。

3.培养学生综合运用所学热处理理论知识和实验技术独立分析和解决实际问题的能力。

二、实验材料与设备1.45(Ф15mm)、40CrNi(Ф13mm)和T8(Ф16mm)钢试样2.箱式加热炉3.硬度计4.金相显微镜以及数码照相系统5.磨光机及金相砂纸6.抛光机及抛光液7.浸蚀剂、酒精、玻璃器皿、竹夹子、脱脂棉、滤纸等三、实验内容及要求本实验采用的钢材有40、40CrNi和T8三种,对于每一种钢材,要求得到如下组织:全班分三组,每组选一种钢材,每人选一种组织进行以下实验:1.根据所选钢种和组织,综合运用所学的热处理知识,制定合理的(或能得到所要求显微组织的)热处理工艺;2.按照制定的热处理工艺对钢进行热处理;3.测定热处理后钢材的性能(硬度、T8钢可作拉伸和冲击实验);4.制备金相试样,观察组织并记录(照相);5.总结并讨论实验结果。

本实验要求:1.每位同学均要首先根据实验总学时和实验要求制定实验方案(包括实验时间的具体安排)。

注意本综合性实验为团队性实验,每位同学均无法单独完成,制定方案和时间安排时要与其他同学协调好;2.在每个同学根据所选钢种和组织制定相应热处理工艺的基础上,以组为单位讨论并协调热处理方案;3.按照方案进行热处理、性能测定、组织观察与记录;4.以组为单位分析和总结实验结果,然后再以班为单位分析和总结实验结果。

四、实验准备内容1、箱式电阻炉箱式电阻炉主要由炉体和控制箱两大部分组成。

炉体由炉架和炉壳、炉衬、炉门、电热元件以及炉门提升机构等组成,电热元件多布置在两侧墙和炉底。

[1]图1中给出了炉体结构示意图,控制箱在炉体一侧。

图1箱式电阻炉炉体示意图1-底座;2-观察孔;3-炉门;4一热电偶;5-炉壳;6-电热元件;7--耐火材料;8-保温材料;9-炉架箱式电阻炉一般工作在自然气氛条件下,多为内加热工作方式,采用耐火材料和保温材料做炉衬。

热处理对不锈钢的耐腐蚀性能的提升

热处理对不锈钢的耐腐蚀性能的提升不锈钢是一种常用于制造各种机械设备、压力容器、化工管道等工业材料的金属材料。

由于其具有良好的机械性能、耐腐蚀性能和美观性,被广泛应用于各个领域。

然而,不锈钢在使用过程中,仍然可能受到腐蚀的影响。

热处理作为一种重要的工艺手段,能够显著提升不锈钢的耐腐蚀性能。

一、热处理的定义及作用热处理是指通过加热和冷却的过程,改变材料的显微组织和机械性能的工艺技术。

在不锈钢的热处理过程中,通过控制加热温度、保温时间和冷却速率等参数,可以使不锈钢的晶粒尺寸、晶界分布、相组成等发生变化,从而改善其性能。

热处理可以消除不锈钢中的应力,提高其塑性和韧性,同时增加晶界和晶间的稳定性,抑制晶间腐蚀和局部腐蚀的发生,从而提升不锈钢的耐腐蚀性能。

二、热处理方法常见的不锈钢热处理方法包括退火、固溶处理、淬火和时效处理等。

1. 退火处理:通过加热不锈钢到一定温度,保温一段时间后冷却至室温,以改变其晶粒尺寸和晶界分布,减少应力和硬度,提高韧性和塑性。

退火处理也能消除不锈钢中产生的应力,并促使晶界处的腐蚀产物析出,起到提高耐腐蚀性能的作用。

2. 固溶处理:即在高温下加热不锈钢,使其溶解一部分固溶体,随后迅速冷却,以改善不锈钢的韧性和耐蚀性能。

3. 淬火处理:通过迅速冷却不锈钢,使其产生马氏体或贝氏体相变,从而提高其硬度和强度。

虽然淬火处理能够增加不锈钢的强度,但也可能降低其耐腐蚀性能。

4. 时效处理:不锈钢在固溶处理后,通过加热在一定温度下保温一定时间,使不锈钢中的析出相稳定并增多,从而提高不锈钢的硬度和耐腐蚀性能。

三、热处理对不锈钢耐腐蚀性能的影响热处理可以显著提升不锈钢的耐腐蚀性能,其机制主要包括以下几个方面:1. 晶界稳定性增加:退火和固溶处理能够改变不锈钢的晶粒尺寸和晶界分布,使晶界处的腐蚀敏感性降低,并减少晶界的电位差。

晶界稳定性增加后,不锈钢耐腐蚀性能得到显著提升。

2. 相成分的变化:热处理过程中,不锈钢中的相成分发生变化,特别是退火过程中,晶界处的析出相会发生变化。

热处理工艺对于金属材料组织与性能的影响

热处理工艺对于金属材料组织与性能的影响随着工业发展的步伐,金属材料作为工业生产的基础材料,在各个领域中发挥着不可替代的作用。

而热处理工艺作为提高材料性能的一种重要方法,也越来越受到人们的关注。

本文将对于热处理工艺对于金属材料组织与性能的影响进行探讨。

一、热处理工艺对于金属材料组织的影响热处理工艺可以通过控制温度和时间的方式,使金属材料在高温状态下经历一系列相变和组织变化,从而改变其原有的组织结构。

具体而言,热处理工艺对于金属材料组织的影响主要表现在以下几个方面。

1. 晶粒尺寸的变化晶粒尺寸是金属材料组织结构中的重要参数,它可以直接影响到材料的物理和力学性质。

热处理工艺可以通过晶界的特性改变晶体尺寸,从而控制晶粒的尺寸。

例如,高温下快速冷却可以促进晶粒的细化,而长时间保温则有利于晶粒的长大。

2. 组织结构的变化金属材料的组织结构除了晶粒尺寸外,还包括晶界分布、相的含量和分布等多个方面。

热处理工艺可以通过控制温度和时间的方式,使材料经历相应的相变和组织变化,从而得到不同的组织结构。

例如,热处理可以促进晶界的清晰化,在不同的温度下调节相的比例,从而得到具有不同性质的材料。

3. 残余应力的消除在金属加工过程中,会产生大量的残余应力,这些应力会对材料的物理和力学性质产生影响。

热处理工艺可以通过改变材料的组织结构,促进残余应力的释放和消除,从而提高材料的性能和寿命。

二、热处理工艺对于金属材料性能的影响热处理工艺可以通过改变材料的组织结构,从而影响材料的物理和力学性质。

具体而言,热处理工艺对于金属材料性能的影响主要表现在以下几个方面。

1. 强度和硬度热处理可以使金属材料得到更为细致和均匀的组织结构,从而提高其硬度和强度。

例如,通过快速冷却可以促进晶粒细化,增强材料的塑性和韧性,同时也可以提高材料的屈服强度和硬度。

2. 韧性和延展性金属材料的韧性和延展性与其晶界分布和相的含量有很大关系,热处理可以通过调节晶界的特性和改变相的比例,从而提高材料的韧性和延展性。

热处理温度对超高强度钢组织性能的影响

热处理温度对超高强度钢组织性能的影响马红梅;王守忠【摘要】In order to improve ultrahigh strength steel plastic toughness ,the experiment analyzed the austenitizing temperature 840 ℃ ,880℃ and 880 ℃ respectively and isothermal temperature 275 ℃ ,325 ℃ and 325 ℃ respectively affect the performance of carbon in the ultra -high strength steel group .The results showed that with the increase of austenitizing temperature ,the bainite/martensite phase organization tends tobulky ,rise ,strength of steel and plastic toughness drops ;With the increase of isothermal temperature ,the tensile strength of steel is gently downward trend ,while steel plastic toughness in 275 -325 ℃ isothermal temperature range is on the rise ,in 325 -375 ℃ isothermal temperature range is on the decline .In test of isothermal treatment temperature range ,the austenitizing temperature is 880 ℃ for 30 min insu-lation + 325 ℃ isothermal temperature x 2 min insulation oil cold strong toughness canbe obtained with good bainite/martensite phase organi-zation ,the residual austenite steel the carbon content of 7 6.% or more ,the tensile strength of steel Rm 2065 mpa ,or reduction of area bits of 25 5.% or higher.%为了改善超高强度钢的塑韧性,实验分析了奥氏体化温度分别为840℃、880℃、920℃与等温温度分别为275℃、325℃、375℃对中碳超高强度钢组织性能的影响.结果表明,随着奥氏体化加热温度的升高,贝氏体/马氏体复相组织趋向粗大,钢的强度上升,而塑韧性下降;随着等温温度的升高,钢的抗拉强度呈平缓下降趋势,而钢的塑韧性在275~325℃等温温度范围内呈上升趋势,在325~375℃等温温度范围内呈下降趋势.在试验等温处理温度范围内,奥氏体化温度880℃×30min保温+等温温度325℃×2min保温油冷,可获得强韧性配合良好的贝氏体/马氏体复相组织,钢的残余奥氏体的含碳量≥76.%,钢的抗拉强度Rm≥2065M Pa ,断面收缩率ψ≥255.%.【期刊名称】《商丘职业技术学院学报》【年(卷),期】2014(000)002【总页数】3页(P52-54)【关键词】中碳超高强度钢;温度;组织;性能【作者】马红梅;王守忠【作者单位】商丘职业技术学院机电工程系,河南商丘476000;商丘职业技术学院生物工程系,河南商丘476000【正文语种】中文【中图分类】TG1132超高强度钢是在碳素钢的基础上,通过适当加入一种或几种合金元素而得到的一种合金钢. 超高强度钢一般采用淬火加中温回火工艺,得到回火马氏体组织, 使其具有超高的强度[1]26-79. 然而在对其进行强化处理的过程中, 当使钢的强度提高时, 其塑韧性却明显下降, 难以满足现代工业发展的要求,制约了该类钢的进一步发展[2]99-102. 近年来,通过等温热处理工艺获得的贝氏体/马氏体复相组织,具有优良的强韧性配合,受到了人们的高度关注,并呈现出良好的应用发展前景[3]121-123. 但当等温热处理工艺参数选择不当时,对钢的组织性能影响较大[4]10-13. 为充分发挥或挖潜现有材料的内在潜力,在实验材料和热处理时间相同的实验条件下, 以中碳超高强度钢为研究对象,针对不同奥氏体化加热温度与不同等温热处理温度对其组织性能的影响进行了实验研究,以期为进一步改善该类钢的塑韧性提供参考依据.1 实验材料与方法1.1 实验材料试验用材料在ZG-3 型真空感应炉中冶炼, 锻造成Φ25mm的棒材, 经850℃×60min保温炉冷退火后备用,其化学成分如表1所示:表1 实验钢的化学成分(质量分数%)CSiMnCrVPS0.452.000.751.000.120.0080.0061.2 实验与方法将经850℃×60min保温炉冷退火后的Φ25mm棒材机械加工成三个Φ10mm×50mm的标准拉伸试样,再将试样加热至840 ℃、880 ℃、920 ℃保温30min奥氏体化,分别在275 ℃、325 ℃、375 ℃盐浴槽中等温2 min 油冷后,在WE-600型液压式万能材料试验机上进行拉伸性能试验;将拉伸试验拉断后的试样研磨抛光后制成金相试样,用2%硝酸酒精溶液侵蚀后, 用ZMM-500Z 型光学显微镜观察其金相显微组织;采用APD210型X射线衍射仪测定试样中残余奥氏体含量;实验结果均取3次测试结果的平均值.2 实验结果及分析2.1 奥氏体化温度对实验钢金相组织的影响如图1 所示,试验钢经840 ℃、880 ℃、920 ℃奥氏体化保温30 min后,再在325 ℃熔盐中等温2 min油冷后,得到的金相组织均为贝氏体+马氏体+少量残余奥氏体复相组织.图1 奥氏体化温度对实验钢金相组织的影响由图1可知,随着奥氏体化温度的升高,贝氏体+马氏体+少量残余奥氏体复相组织趋向粗大. 这是由于材料成分中加入了多种提高钢的淬透性和淬硬性的C、Si、Mn、Cr等合金元素,奥氏体化热处理温度改变了合金元素在钢中的存在状态与溶解度,进而合金元素在钢中的存在状态与溶解度又反过来影响到钢的组织转变. 如图1(a)所示,840 ℃奥氏体化温度下,碳及合金元素分布不均匀,只有少量碳化物溶解于奥氏体中. 贝氏体通常优先在过冷奥氏体晶界形核生长[5]16-21,先析出的下贝氏体比较短粗. 另外,组织中还将保留有一定量的未溶碳化物和一部分铁素体存在,未溶碳化物将对基体产生分割作用,铁素体在随后的冷却过程中会延迟马氏体的转变,只有少量的奥氏体诱发生成马氏体,而过多的奥氏体便会残留下来形成残余奥氏体,故钢的塑韧性较好,强度较低.如图1(b)所示,当奥氏体化温度升高至880℃时,短粗状的下贝氏体已转变为细长的针状,分割过冷奥氏体晶粒的作用增强,使随后形成的马氏体板条细化,尺寸减小,分布在铁素体内的残余奥氏体也将贝氏体条进一步分割细化[6]31-36,奥氏体化连续油冷后得到的贝氏体/马氏体复相组织较为细小均匀,则界面增多,裂纹扩展路径减小, 当裂纹扩展遇到贝氏体/马氏体复相组织时,裂纹在边界形核并穿过晶体扩展,裂纹转折多,扩展的阻力增大,消耗能量增多,使得钢的强韧匹配性大为改善.如图1(c)所示,当奥氏体化温度进一步升高至920℃时,碳化物溶解度将迅速增大,基本上丧失了对奥氏体晶粒长大的阻碍作用. 奥氏体晶粒变得粗大,基体中针叶状组织明显增多,残余奥氏体含量逐渐减少,致使奥氏体化连续油冷后转变的贝氏体/马氏体也逐渐变得更为粗大,使得钢的强度上升,而塑韧性下降.图2 等温温度对钢的力学性能影响2.2 等温温度对钢的力学性能影响如图2所示是试验钢经880 ℃奥氏体化保温30 min后, 分别在275℃、325 ℃和375 ℃等温2 min 油冷后的力学性能随等温温度升高的变化情况. 由此可知,随着等温温度的升高, 钢的抗拉强度总体呈平缓下降趋势, 而断面收缩率在275~325 ℃等温温度范围内呈上升趋势, 在325~375 ℃等温温度范围内却明显下降.因为当等温温度较低时,钢的冷却速度大,贝氏体转变速度加快,导致富碳的残余奥氏体含量增加,残余奥氏体在应力作用下宜诱发转变为马氏体,有助于基体强化,而塑韧性较差;随着等温淬火温度的升高,残余奥氏体含量逐渐增加,导致断面收缩率呈上升. 但当等温淬火温度超过325 ℃后,由于碳的扩散速度明显加快,残余奥氏体中的含碳量下降,贝氏体铁素体板条尺寸增大,残余奥氏体薄膜增厚,热稳定性与机械稳定性变差,在很小的应力作用下易诱发形成大量的马氏体[7]41-50,残余应力增大,钢的硬脆性大,钢的强度稍有下降,而断面收缩率却开始大幅度的下降,这表明钢的断面收缩率与残余奥氏体的含量密切相关.由图1、图2可见,中碳超高强度钢经奥氏体化温度880 ℃×30 min 保温+等温温度325℃×2 min保温油冷后, 可获得强韧性配合良好的贝氏体+马氏体+少量残余奥氏体复相组织, 经测试,钢中残余奥氏体的含碳量≥7.6%,钢的抗拉强度Rm≥2065 MPa, 断面收缩率Ψ ≥25.5%.3 结论(1)奥氏体化温度对超高强钢的组织性能影响显著. 30 min奥氏体化保温时间和325 ℃等温温度2 min保温油冷情况下,随着奥氏体化温度在880~920℃范围内的逐渐升高,奥氏体晶粒逐渐长大,试验钢的显微组织由粗短状逐渐向细长的针状、粗大的针叶状贝氏体/马氏体复相组织转变,钢的强度上升,塑韧性下降. (2)等温温度和残余奥氏体含量对钢的强度影响不大,而对钢的塑韧性影响较为显著. 880 ℃奥氏体化加热温度+保温30 min情况下,随着等温温度的升高,在275~325 ℃等温温度范围内, 残余奥氏体含量逐渐增加,钢的断面收缩率呈上升趋势,在325~375 ℃等温温度范围内,残余奥氏体含量明显下降,钢的断面收缩率开始大幅度的下降,而钢的强度总体呈平缓下降趋势,钢的断面收缩率与残余奥氏体的含量密切相关.(3)等温热处理工艺为:奥氏体化温度880 ℃×30 min 保温+等温温度325 ℃×2 min保温油冷时, 试验钢可获得强韧性配合良好的贝氏体+马氏体+少量残余奥氏体复相组织,其综合力学性能较佳.【相关文献】[1] 彭雯雯,曾卫东,康超,等.热处理工艺对300M超高强度钢组织和性能的影响[J].材料热处理学报, 2012, 33(3).[2] 冷光荣,武会宾,陈蔚琼,等.热处理工艺对含铜超高强度船板钢组织和性能的影响[J].金属热处理,2010,35(01).[3] 董辰,陈雨来,江海涛,等.超高强QP钢淬火温度组织和性能的影响[J].热加工工艺,2009,38(12).[4] 张宇光,陈银莉,武会宾,等. 等温淬火温度对C-Si-Mn系TRIP钢组织和力学性能的影响[J]. 钢铁, 2008, 20(5).[5] 古原忠. 钢中马氏体和贝氏体基体组织的特征[J].热处理,2009,24(02).[6] 方鸿生, 刘东雨, 常开地,等.1500 MPa 级经济型贝氏体/ 马氏体复相钢的组织与性能[J].钢铁研究学报 ,2001,13(03).[7] 居殿春,竺培显,颜慧成,等.残余奥氏体对TRIP钢机械性能的影响[J].冶金丛刊,2008 (02).。

热处理工艺对金属材料组织和性能影响的研究

热处理工艺对金属材料组织和性能影响的研究金属材料是工业制品和结构材料中常见的一种材料类型,其组织和性能对其在各种应用中的表现起着关键作用。

热处理工艺作为金属材料加工中的重要一环,可以显著影响金属材料的组织和性能。

本文将对热处理工艺对金属材料组织和性能的影响进行研究,并分析其中的机制和应用。

首先,我们需要了解热处理的定义和分类。

热处理是指通过加热和冷却等加工过程,改变金属材料的组织结构,从而实现对其性能的调控。

根据处理温度和冷却速率的不同,热处理可以分为退火、淬火、回火、时效等不同类型。

这些热处理工艺针对不同的金属材料和性能需求,可以使金属材料获得不同的组织结构和性能特点。

热处理工艺对金属材料组织的影响主要通过改变晶粒尺寸、相组成和相分布等方面来实现。

通过退火处理,可以使金属材料的晶粒尺寸变大,从而提高其延展性和韧性。

淬火处理可以快速冷却金属材料,形成细小且均匀的强化相组织,提高金属材料的强度和硬度。

回火和时效处理则可以通过改变固溶体和析出相的组成和分布,进一步调控金属材料的性能。

热处理工艺对金属材料性能的影响主要表现在强度、硬度、韧性和耐腐蚀性等方面。

通过淬火处理,可以显著提高金属材料的强度和硬度,使其在高强度、高载荷的工作环境中表现出较好的抗拉伸和抗压性能。

但是,淬火过程中可能引入残余应力和变形,导致金属材料脆性增加,降低其韧性。

因此,在一些应用中需要通过回火处理来降低材料的脆性。

与强度和硬度相比,热处理对金属材料的韧性的影响可能更为复杂。

退火处理可以提高金属材料的韧性,使其具有较好的塑性变形和抗冲击性能。

然而,如果退火过程中晶粒长大过程过快或过少,会导致晶界屈服、断裂韧性和抗疲劳性能的降低。

因此,在热处理过程中控制晶粒尺寸和分布是实现优化材料性能的关键。

热处理工艺的应用范围广泛。

在航空航天、汽车制造、机械工程和电子工业等许多领域中,金属材料的组织和性能要求日益提高。

热处理工艺可以通过调控金属材料的晶粒结构和相组成,满足不同领域对金属材料特定性能的需求。

热处理对低屈强高强钢的影响

热处理工艺对低屈强比高强度结构钢组织与性能的影响采用两相区淬火+回火(L+T)、淬火+两相区淬火+回火(Q+L+T)和正火+回火(N+T)工艺,对实验室试制的低屈强比高强度结构钢进行系列热处理试验,并研究了3种热处理工艺对试验钢组织和性能的影响。

结果表明,两相区淬火前,试验钢的初始组织及正火、淬火时冷却速率的差异决定了最终的组织性能,采用L+T 工艺,试验钢的强度和屈强比最高;采用Q+L+T 工艺,试验钢的屈强比略有下降,但强度却大幅下降;采用N+T 工艺,试验钢的屈强比最低,强度与采用Q+L+T 工艺相近。

一般来说,在采用各种强化机制提高结构钢强度的同时,其屈强比将不可避免地上升,但对于某些具有特殊用途的工程结构,如桥梁、建筑、管线、海洋平台等,出于安全考虑,对结构钢的屈强比有严格要求。

例如,欧洲和日本对建筑用钢的要求中包括屈强比分别小于0.91和0.80,我国建筑结构用钢标准GB/T19879—2005《建筑结构用钢板》将屈强比限定在0.80~0.85,但屈服强度Rp0.2最高仅规定到460MPa 。

因此开发具有低屈强比、高韧性、良好焊接性能的高强度钢具有重要的意义。

日本JFE 采用Super-OLAC+HOP(超快冷+在线热处理)技术已成功开发出TS780MPa 级低屈强比建筑结构用钢,但该工艺由于要求配备特殊的生产设备,因此尚未被其他企业所采用。

目前,各单位在低屈强比高强钢的试制开发中仍多采用淬火+两相区淬火+回火(Q+L+T)、直接淬火+两相区淬火+回火(DQ+L+T)、直接两相区淬火+回火(DL+T)、缓慢冷却型淬火+回火(缓慢冷却型DQ+T)等工艺。

本文针对Rm700MPa 级低屈强比高强钢,通过特殊的化学成分设计,采用L+T 、Q+L+T 、正火+回火(N+T)等工艺,研究了不同热处理条件对试验钢组织和性能的影响,为该级别钢板的开发提供了试验依据。

1、试验材料及方法试验用钢在150kg 真空感应熔炼炉中冶炼,浇铸为150mm×150mm×420mm 的钢锭,具体化学成分如下表所示。

不锈钢热处理的作用

不锈钢热处理的作用不锈钢是一种具有耐腐蚀性能的合金材料,广泛应用于制造行业。

然而,不锈钢的性能并非一成不变,经过热处理可以进一步改善其性能,提高其力学性能和耐腐蚀性能。

不锈钢热处理是通过改变不锈钢的组织结构和性质,使其具备更高的强度、硬度和耐磨性,以及更好的耐腐蚀性能和抗氧化性能。

不锈钢热处理的主要作用包括以下几个方面:1. 提高强度和硬度:不锈钢在热处理过程中,通过调整组织结构和晶粒形态,可以显著提高其强度和硬度。

热处理方法常用的有退火、淬火和固溶处理等。

退火可以消除不锈钢中的应力和晶界碳化物,使其组织变得均匀,强度得到提高。

淬火可以通过快速冷却使不锈钢的组织形成马氏体,从而提高其硬度。

固溶处理是将不锈钢加热至高温,使其晶粒细化,从而提高强度和硬度。

2. 改善耐腐蚀性能:不锈钢的耐腐蚀性能是其最重要的特性之一。

通过热处理,可以进一步改善不锈钢的耐腐蚀性能。

例如,在高温环境中,不锈钢容易发生晶界腐蚀,通过热处理可以消除不锈钢中的晶界碳化物,减少晶界腐蚀的可能性。

此外,通过固溶处理和时效处理等方法,可以使不锈钢中的析出相均匀分布,提高其抗腐蚀性能。

3. 提高耐磨性:不锈钢在热处理过程中,可以通过改变其组织结构和硬度,提高其耐磨性。

例如,在不锈钢中加入适量的碳元素,并经过固溶处理和淬火处理,可以使不锈钢形成马氏体组织,并具有较高的硬度和耐磨性。

4. 提高抗氧化性能:不锈钢在高温环境下容易发生氧化反应,从而降低其性能。

通过热处理,可以改变不锈钢的晶粒结构和化学成分,形成致密的氧化物层,提高不锈钢的抗氧化性能。

例如,通过固溶处理和时效处理可以使不锈钢中的析出相均匀分布,形成致密的氧化物层,提高其抗氧化性能。

总的来说,不锈钢热处理的作用是通过改变不锈钢的组织结构和性质,提高其强度、硬度、耐腐蚀性能、耐磨性和抗氧化性能。

热处理方法包括退火、淬火、固溶处理和时效处理等,每种方法都有其适用的不锈钢材料和工艺参数。

热处理对钢材料的影响

热处理对钢材料的影响热处理是通过在钢材料受热过程中控制温度、保温时间和冷却速率,使其产生显著的组织和性能变化,从而提高钢材料的机械性能、耐热性和耐腐蚀性。

在热处理过程中,钢材经历了多个阶段,包括加热、保温和冷却。

这篇文章将详细介绍钢材料进行热处理的影响。

1. 增强钢材料的硬度和耐磨性热处理过程中,钢材料的晶粒尺寸得到细化,晶界处形成了固溶体,这使得钢材的硬度增加。

此外,通过调节加热温度和冷却速率,还可以形成马氏体和贝氏体等组织结构,进一步增加钢材料的硬度和耐磨性。

例如,经过淬火处理的钢材具有出色的硬度和耐磨性,适用于制造刀具和机械零件。

2. 改善钢材料的强度和韧性在适当的加热温度下进行保温,可以使钢材料的碳原子扩散更加均匀,形成均匀的固溶体,从而提高钢材料的强度。

同时,通过控制冷却速率,使钢材料中形成的马氏体和贝氏体能够均匀分布,有效增加钢材料的韧性。

这使得热处理后的钢材具有更好的强度和韧性,适用于大型结构和高强度要求的领域。

3. 优化钢材的耐腐蚀性能钢材经过热处理后,其晶粒尺寸得到细化,晶界处形成了固溶体,使得钢材的晶界能量降低,从而提高了其耐腐蚀性。

此外,热处理过程中的淬火和回火操作还可以调节钢材中的析出相,改善钢材的耐腐蚀性能。

例如,不锈钢在经过淬火和回火处理后,具有较高的耐蚀性,可广泛应用于化工设备和海洋工程中。

4. 减少钢材的残余应力在钢材热处理过程中,由于加热和冷却的温度差异和速度变化,会导致钢材内部残余应力的产生。

这些残余应力可能导致钢材的变形和裂纹,并对其使用性能产生负面影响。

通过适当的热处理工艺,可以使钢材内部的残余应力得到释放和消除,减少钢材的变形和裂纹风险,提高钢材的使用寿命。

总结起来,热处理对钢材料具有显著的影响。

它可以改善钢材的硬度、耐磨性、强度、韧性和耐腐蚀性能,使其适用于不同领域的应用。

同时,适当的热处理还可以减少残余应力,提高钢材的使用寿命。

在工程实践中,根据具体需求选择适当的热处理方法和工艺参数,可以最大限度地发挥钢材的性能优势。

高温热处理对钢材组织和性能的影响

高温热处理对钢材组织和性能的影响钢材是现代工业中不可或缺的材料,其性能和品质对于生产制造的效率和产品质量至关重要。

其中,热处理是提高钢材性能的一种重要手段。

在高温条件下进行处理,可调整钢材的金相组织,改变其机械性能、物理性能和化学性能等多个方面的表现。

在高温热处理中,最常用的方法为淬火和回火。

本文将着重探讨高温热处理对钢材组织和性能的影响,同时简单介绍一些相关知识。

一、如何进行高温热处理?高温热处理通常需要三个步骤:加热、保温和冷却。

其中加热过程是将钢材加热到一定的温度,达到所需的相变温度;保温阶段是在加热过程结束后维持一定的温度和时间,以保证相变的充分进行;冷却环节是迅速将钢材从高温状态降温到室温或低温状态。

对于不同的钢材和工艺要求,高温热处理的过程参数也往往不同。

例如,在淬火时有不同的冷却介质选择、不同的冷却速率等等。

但总的来说,高温热处理的基本原则是:通过改变钢材内部的晶粒结构和相成分,来达到改善其物理和机械性能的目的。

二、高温热处理对钢材的影响(一)变硬经过适当的高温热处理后,钢材常常可以得到更高的硬度。

这是因为高温热处理时通过改变钢材晶格内部的结构和组成,促进了晶粒的细化和相变等多种变化,从而使钢材硬度得到提升。

(二)提高韧性另一方面,适当的高温热处理也可以提高钢材的韧性。

韧性是指材料在有缺陷时的抗裂能力,也可以看作是材料在断裂前的变形和失效程度。

在高温条件下,适当调整处理参数后可以改变钢材的组织结构,使其具有更好的塑性和延展性,从而提高其韧性水平。

(三)提高抗蚀性高温热处理也可以改善钢材的抗蚀性。

钢材在高温状态下与一些特定的气体、液体等物质相接触时,会发生化学反应,从而使钢材表面形成一层薄的氧化膜。

这层氧化膜可以保护钢材内部的组织和成分不受腐蚀和氧化等环境影响。

(四)改善织构高温热处理也是改变钢材织构的一种重要手段。

织构是指材料中晶粒在排列方向上的取向规律,它对材料的性能和断裂机制具有重要影响。

热处理对174PH组织和性能的影响

内燃机与配件0引言17-4PH (0Cr17Ni4Cu4Nb )不锈钢因具有良好的综合力学性能、优异的耐腐蚀性、振动衰减性和良好的焊接性能,被广泛应用于即要求耐弱酸、弱碱、盐腐蚀又要求高强度的部件,如汽轮机轴类零件及叶片、高压球阀及煤化工气化炉的灰浆系统等[1,2]。

17-4PH 不锈钢作为一种典型的马氏体沉淀硬化不锈钢,其力学性能主要是通过热处理使马氏体发生相变及析出细小的金属间化合物和少量碳化物以产生沉淀硬化来调节实现的。

本文研究了不同热处理工艺对17-4PH 组织和性能影响,从而优化出对企业生产具有指导作用的热处理工艺。

1试验材料和方法1.1试验材料试验所用材料为江阴市劲松科技有限公司的锻造钢棒,具体化学成分见表1。

元素CMn Si S P Cr Ni Cu Nb 含量%0.0580.510.470.0050.02716.15 4.29 3.220.58表1试验材料化学成分1.2试验方法将17-4PH 不锈钢锻造钢棒用线切割成20×20×200的试块,分别在R ×3-2高温炉和RJJ-55-8井式回火炉中进行固溶时效热处理。

本试验的热处理工艺分为4组,具体如表2所示。

2试验结果和讨论2.1热处理对金相组织的影响17-4PH 不锈钢经不同热处理后的金相组织如图1所示。

由图1可知,17-4PH 不锈钢经固溶和时效处理后金相组织主要由淬火马氏体和回火马氏体组成,还有少量的奥氏体,其余为时效析出的沉淀硬化相。

随着时效温度的升高,淬火马氏体逐渐减少,回火马氏体逐渐增多,晶粒变得更加细小均匀,第二相析出物颗粒增多增大。

在480℃时效时,有极细小的第二相析出物颗粒均匀的分布在机体中[3,4],这些相是过饱和的Cu 在位错线和马氏体基体上析出的与基体共格[5]的纳米级ε-Cu 相。

随着时效温度的升高,基体与析出相的相位关系逐渐由共格向非共格过渡[6,7],析出相颗粒逐渐长大。

热处理对钢的组织与性能的影响

热处理参数对钢性能和组织变化的影响锅炉管子的热处理锅炉设备中过热器管子、蒸汽导管等零部件在工业性生产中的热处理一般是正火+回火。

正火温度和回火温度的选择主要是根据管子性能要求而决定的。

实验[49]表明,为了获得良好的强度与韧性匹配,9Cr-1Mo类钢最佳热处理工艺参数为:1060℃lh正火+760℃1h回火。

另外,需指出,随着钢的化学成分复杂化,钢管的正火温度有所提高。

1-4-2.奥氏体化温度的影响热处理规范中奥氏体化温度对耐热钢性能有显著的影响。

许多试验证明:随着奥氏体化温度提高,使耐热钢的热强性增加[’]。

如1Cr-0. 5Mo钢、Mo-V钢、12Cr1MoV钢和12Cr3Mo1VSiTiB等管子钢均随正火温度提高而使钢的持久强度增加。

日本的藤田利夫等人[57, 58]曾研究过淬火温度对数种1296 Cr型钢持久强度的影响,也表明高的淬火温度通常具有高的持久强度;并认为,第二相粒子的大小、数量、形状和分布及晶粒大小是导致不同温度淬火后持久性能不同的主要原因。

Ik-Min Park等[[59]对低Si-12Cr-Mo-V-Nb钢的研究表明:1100℃淬火,其1000小时断裂强度比1050℃淬火提高2^-3. 5kgf/mm2,而蠕变延伸率略有下降,在550℃至700℃的蠕变温度下,·下降了大约3^-5960材料的性能与材料内部的组织结构有着密切的关系。

实验证明:提高奥氏体化温度可以引起a固溶体合金化程度增加、晶粒尺寸增大、回火或使用过程中碳化物在基体上析出数量的增加及金相组织改变等〔’〕。

这些因素的改变对耐热钢的热强性有一定的影响。

文献[[60〕曾考察了奥氏体化温度对20Cr11MoVNbNB钢的组织和性能的影响,提出了与上述一致的观点。

下面简述与奥氏体化温度有关的一些因素:a.晶粒度一般地说,奥氏体化温度高,晶粒尺寸就大,同时影响固溶强化和析出硬化的合金元素的固溶量也多。

因此,’‘对于利用固溶强化和析出硬化的实际耐热钢来讲,既受晶粒大小的影响,也受合金元素固溶量的影响,一般认为后者的影响大,晶粒尺寸的影响,,J、〔110 文献[[6i〕对Cr-Mo-V钢650℃持久强度的研究指出,持久强度随奥氏体晶粒尺寸增大而增加,但当奥氏体晶粒度超过6级(相当晶粒直径>50 um)后,则持久强度开始下降或达到饱和值;看来,奥氏体晶粒度不仅对室温强度,而且对持久强度也有一个最佳范围。

热处理对不锈钢材料的影响

热处理对不锈钢材料的影响不锈钢是一种广泛应用于工业和家庭领域的耐腐蚀材料。

它的优异性能和美观外观使其成为建筑、制造业和食品加工等行业的首选材料之一。

然而,不锈钢在制造过程中需要经过一系列的热处理,这些热处理过程对于不锈钢材料的性能和结构有着重要的影响。

1. 固溶处理固溶处理是不锈钢热处理的一种常见方法,通过高温加热使不锈钢中的合金元素均匀溶解在基体中,以提高其耐腐蚀性能和机械性能。

固溶处理能够消除不锈钢中的析出相,提高晶粒的细化程度,从而改善材料的塑性和韧性。

2. 淬火处理淬火处理是另一种常用的不锈钢热处理方法。

通过将高温加热后的不锈钢材料迅速冷却,可以使其产生马氏体变形结构,进一步提高材料的硬度和耐磨性。

淬火处理还可以改善不锈钢的强度和耐腐蚀性,但同时也会加剧材料的脆性。

3. 回火处理在淬火处理后,不锈钢材料可能会出现过度硬化和脆性的问题。

为了解决这些问题,常常会进行回火处理。

回火处理通过适当的加热和冷却过程,可以减轻淬火产生的内应力和组织不均匀性,使材料的硬度和韧性达到一个平衡状态。

回火处理对于提高材料的韧性和抗冲击性能非常重要。

除了上述常见的热处理方法,还有很多其他的热处理方法可以用于不锈钢材料。

不同的热处理方法和工艺参数的选择,将对不锈钢材料的性能产生不同的影响。

它们的选择应根据具体的应用需求和材料性能要求来进行。

总的来说,热处理对于不锈钢材料的影响主要体现在以下几个方面:1. 提高耐腐蚀性能:适当的热处理方法可以消除不锈钢中的缺陷和析出相,从而提高其耐腐蚀性能。

2. 改善机械性能:通过热处理可以改变不锈钢材料的组织结构,并提高其硬度、强度和塑性。

3. 调节韧性和硬度:适当的热处理可以在不同的性能要求之间达到一个平衡,提高材料的韧性和硬度。

4. 改善加工性能:热处理后的不锈钢材料具有更好的可塑性和可加工性,有利于进一步的加工和成型。

综上所述,热处理对不锈钢材料的影响是多方面的,包括改善耐腐蚀性能,提高机械性能,调节韧性和硬度,以及改善加工性能。

热处理对金属材料性能的影响

热处理对金属材料性能的影响热处理是金属加工中的一种重要技术,通过加热和冷却的过程,能够改善金属材料的性能。

本文将探讨热处理对金属材料性能的影响,并介绍几种常见的热处理方法。

一、固溶处理固溶处理是一种常用的热处理方法,适用于合金材料。

通过高温加热将合金中的固溶体完全溶解,然后在适当温度下迅速冷却,可使合金的组织细化,提高材料的硬度和强度。

同时,固溶处理还能提高合金的耐腐蚀性能和抗疲劳性能。

二、时效处理时效处理是通过加热合金材料至一定温度,保持一段时间后再迅速冷却的方法。

它适用于一些高强度合金。

时效处理能够使合金材料的析出相细化,晶界强化效应明显,提高材料的强度和硬度。

此外,时效处理还能够提高材料的耐热性和抗蠕变性能。

三、淬火处理淬火处理是通过将金属材料加热至临界温度,然后迅速冷却至室温的方法,使金属材料快速固化。

淬火处理能够显著提高金属材料的硬度和强度,但同时也会降低其韧性。

因此,在进行淬火处理时需要结合实际应用要求进行合理选择。

四、退火处理退火处理是通过加热金属材料至一定温度,然后缓慢冷却的方法。

退火处理能够改善材料的塑性,减轻内部应力,改善材料的可加工性。

常见的退火处理方法包括全退火、球化退火和应力退火等。

全退火能够降低材料硬度和强度,提高材料的延展性;球化退火能够使材料的晶粒细化,提高材料的塑性和韧性;应力退火能够减轻应力集中,提高材料的耐蚀性和寿命。

综上所述,热处理对金属材料的性能有着显著的影响。

通过选择合适的热处理方法,可以改善金属材料的硬度、强度、耐腐蚀性能和抗疲劳性能等。

热处理技术在工程领域中得到广泛应用,对于提高材料性能、延长材料使用寿命具有重要作用。

因此,在金属材料的设计和制造过程中,合理运用热处理技术是非常重要的。

钢的热处理与对组织和性能的影响

钢的热处理与对组织和性能的影响钢的热处理及其对组织和性能的影响⼀、实验⽬的1.熟悉钢的⼏种基本热处理操作(退⽕、正⽕、淬⽕及回⽕);2.研究加热温度、冷却速度及回⽕温度等主要因素对碳钢热处理后性能的影响;3.观察和研究碳素钢经不同形式热处理后显微组织的特点;4.了解材料硬度的测定⽅法,学会正确使⽤硬度计。

⼆、实验概述钢的热处理就是利⽤钢在固态范围内的加热、保温和冷却,以改变其内部组织,从⽽获得所需要的物理、化学、机械和⼯艺性能的⼀种操作。

普通热处理的基本操作有退⽕、正⽕、淬⽕、回⽕等。

加热温度、保温时间和冷却⽅式是热处理最重要的三个基本⼯艺因素。

正确合理选择这三者的⼯艺规范,是热处理质量的基本保证。

1.加热温度选择(1)退⽕加热温度⼀般亚共析钢加热⾄A C3+(20~30)℃(完全退⽕);共析钢和过共析钢加热⾄A C1+(20~30)℃(球化退⽕),⽬的是得到球化体组织,降低硬度,改善⾼碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正⽕加热温度⼀般亚共析钢加热⾄A C3+(30~50)℃;过共析钢加热⾄A Cm+(30~50)℃,即加热到奥⽒体单相区。

退⽕和正⽕加热温度范围选择见图3-1。

图1 退⽕和正⽕的加热温度范围图2 淬⽕的加热温度范围(3)淬⽕加热温度⼀般亚共析钢加热⾄A C3+(30~50)℃;共析钢和过共析钢则加热⾄A C1+(30~50)℃,加热温度范围选择见图3-2。

淬⽕按加热温度可分为两种:加热温度⾼于A C3时的淬⽕为完全淬⽕;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm(过共析钢)之间是不完全淬⽕。

在完全淬⽕时,钢的淬⽕组织主要是由马⽒体组成;在不完全淬⽕时亚共析钢得到马⽒体和铁素体组成的组织,过共析钢得到马⽒体和渗碳体的组织。

亚共析钢⽤不完全淬⽕是不正常的,因为这样不能达到最⾼硬度。

⽽过共析钢采⽤不完全淬⽕则是正常的,这样可使钢获得最⾼的硬度和耐磨性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21 0 2年第 1 期

宝

钢

技

术

2 7

热处理制度对新型高强度不锈钢组织与性能的影响

王 敏 , 长贵, 司特钢 事 业部 , 海 宝 上

摘要 : 型 高强度 不锈 钢属 于马 氏体 时效硬 化 不锈 钢 , 钢 采 用 二 次硬 化 机 理设 计 成 分 , 新 该

( p ca Sel uiesUnt B oh n Io S ei te B s s l n i, a sa r n& S elC . L d ,S a g a 0 9 0, hn ) te o , t . h n h i 0 4 C ia 2

Absr c : e ne h g sr n t sa n e s se lb ln s t re ie a e h r e n ti l s t a t Th w i h te g h t i ls te e o g o ma tnst g — a d ni g sa n e s

p o r i s o h e hi h s r ng h t i e s se l r pe te ft e n w g t e t s a nls t e

WANG i M n,Y AO h n g i n I Liig C a g u d J A x n a

添加 多种强碳化物形成元素, 添加高量 c 0细化 M X相, 2 在合 适的温度回火下, 不仅具有高强 度、 高硬度 , 而且还有高的塑性与韧性, 在航天航 空领域有着广泛的应用前景。主要研究 了热 处理 制度 对新 型 高强度 不锈 钢 组织 与性 能 的影响 , 索 出适合 的热 处理 制度 , 摸 保证 钢 获得 强度

s e .As t e s c n a y h r e i g me h n s wa s d t e in i o o i o n ai t f t 1 e e o d r ad nn c a i h m s u e o d sg t c mp s in a d a v r y o s t e

与韧 性 的 良好 配合 , 为今 后进 一步研 究 和使 用该 钢提供 试 验依 据 。 关键 词 : 高强度 钢 ;热 处理制 度 ;力 学性 能 超 中 图分类 号 :G 4 . 文献 标志 码 : 文章 编号 :0 8—0 1 (0 2 0 — 0 7— 4 T 12 1 B 10 76 2 1 ) 1 0 2 0

d i1 . 9 9 ii n 10 o :0 3 6 / .s . 0 8—0 1 . 0 2 0 . 0 s 76 2 1.107

Efe tO h a r a m e n m ir s r t e a c a c l f c ft e he tt e t nto c o t uc ur nd me h ni a