标准工时经典图1

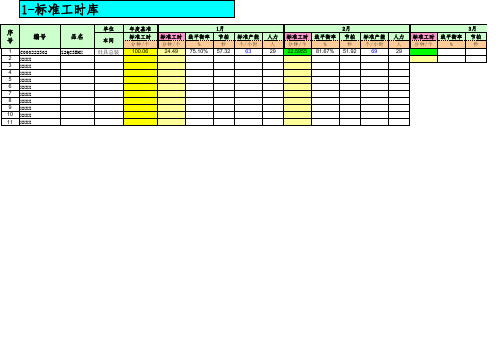

标准工时库(例表)

序 号

1 2 3 4 5 6 7 8 9 10 11 单位

编号

C000222302 XXXX XXXX XXXX XXXX XXXX XXXX XXXX XXXX XXXX XXXXBiblioteka 品名Z2QC3BMX

车间 灶具总装

年度基准 标准工时 分钟/个 100.06

1月 标准工时 分钟/个 24.49 线平衡率 % 75.10% 节拍 秒 57.32 标准产能 个/小时 63 人力 人 29 标准工时 分钟/个 22.5955 线平衡率 % 81.67%

2月 节拍 秒 51.92 标准产能 个/小时 69 人力 人 29 标准工时 分钟/个 线平衡率 %

3月 节拍 秒

4月 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 % 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

5月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

6月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

7月

7月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

8月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

9月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

10月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个

11月 线平衡率 % 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

12月 节拍 秒 标准产能 个/小时 人力 人

下一年基准 标准工时 分钟/个

备注

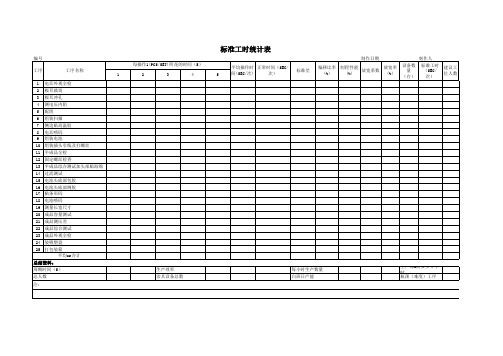

标准工时表样板

编号 每操作1(PCS/SET)所花的时间(S) 工序 1 2 3 4 5 6 7 8 9 工序名称 电芯外观全检 极耳裁切 极耳冲孔 测电压内阻 配组 组装扫描 侧边贴高温胶 电芯喷码 组装电池 1 2 3 4 5 平均操作时 正常时间(/ 间(SEC/次) 次) 标准差 制作日期 偏移比率 制程性能 放宽率 放宽系数 (%) (%) (%) 设备数 量 (台) 制作人 标准工时 (SEC/ 次) 建议工 位人数

10 组装插头引线及打螺丝 11 半成品全检 12 固定螺丝检查 13 半成品综合测试加头部贴海绵 14 过流测试 15 电池头底部包胶 16 电池头底部缠胶 17 贴条形码 18 电池喷码 19 测量长宽尺寸 20 成品容量测试 21 成品测压差 22 成品综合测试 23 成品外观全检 24 装吸塑盘 25 打包装箱 平均or合计 总结资料: 周期时间(S) 总人数 注: 生产效率 治具设备总数 每小时生产数量 白班日产能 生产每K需要多少小 时 瓶颈(难度)工序

备注

标准工时基础知识及应用

例:某工序划分为a、b、c、d四个作业要素,每次只记录

3 个作业要素的时间值,因而得到:

第一次计时,A=a+b+c=17 s; 第二次计时,B=b+c+d=19 s; 第三次计时,C=a+c+d=18 s; 第四次计时,D=a+b+d=12 s;

A+B+C+D= 3(a+b+c+d)=66 s, 设 X=a+b+c+d=22 s 所以各作业要素的时间值为:

PPT文档演模板

标准工时基础知识及应用

② 肉体努力宽放率(肉体之努力/作业姿势) 表3

程度 极轻 轻 中 重 极重

宽放率 1.8% 3.6% 5.4% 7.2% 9.0%

PPT文档演模板

标准工时基础知识及应用

③ 精神努力宽放率

表4

程度 轻 中 重

宽放率 0.6% 1.8% 3.0%

PPT文档演模板

1 标准工时的概念

标准工时(也可称之为标准时间,即StandardTime, 简称ST),是指在一定的生产技术组织条件下,为完成 一定数量的产品或完成一定的工作量,对该项工作具有 适应性且一般熟练的合格操作人员,在正常的状态及适 当的督导下,以持续工作而不疲劳(正常速度)的范围 内,依照规定的方法完成规定的工作所必需的时间。

7

重量/阻力

5磅以上

0

1

10磅以上

1

2

PPT文档演模板

标准工时基础知识及应用

其他宽放:

•照明不良 •大气条件 •最密的注意力 •噪音

•精神疲劳(加工复难度) •单调感

•无聊感

PPT文档演模板

年标准工时

年标准工时

年标准工时是指一年内正常工作的总时长,通常用于计算员工的工资、福利和休假等

方面。

根据中国劳动法和劳动合同法,每个员工应当按照国家规定的标准工时进行工作。

下面是一份标准的年标准工时表:

1. 每周工作时长为40小时,即每天工作8小时,周一至周五工作5天,周六和周日

为休息日;

2. 每年带薪假期为5天,员工享受带薪年假需提前与公司预约,并经公司同意;

3. 法定节假日为国家规定的假期,员工享受带薪休假;

4. 加班工时应当符合国家相关规定,若员工需要加班,应当提前与公司沟通并经公

司同意;

5. 员工应当遵守公司相关规定,按时上班、下班,如因特殊情况需要调整工作时间,应当提前向公司申请并经公司同意。

请注意,以上仅为一份标准的年标准工时表,具体标准可能会根据不同行业、岗位和

公司而有所差异。

标准工时作业规范(含表格)

标准工时作业规范(ISO9001-2015)1.目的规范标准工时作业流程,为人力设备需求评估、产能估算、生产计划、费用率及成本析等相关工作提供可靠之工时数据。

2.范围适用标准工时管理作业3.名词解释3.1.标准工时(S/T):具有平均熟练程度的操作者,在标准作业条件和环境下,以正常的作业速度和标准的程序方法,完成某一项作业所需要的总时间。

其计算公式为:『标准工时=实测作业时间×评比系数×(1+宽放率)=正常作业时间×(1+宽放率)』3.1.1平均熟练程度的操作者:经培训认可合格,在某工种有5个月以上的工作实践经验者,可视为该工种之平均熟练程度的操作者。

3.1.2标准作业条件和环境:即工作区域之设备、工装夹具、物料、微气候等处于安全合适的条件下。

3.1.3正常的作业速度和标准的程序方法:在不至于引起过度的精神或身体的疲劳的速度下,以规定的操作步骤、操作方法进行作业。

3.1.4实测作业时间:即观测者测得的作业人员在标准条件实际作业所需时间。

3.1.5正常作业时间:合格工人按规定的作业规范进行工作所需要的时间。

『正常作业时间=实测作业时间×评比系数』3.1.6工作评比:即把操作者的实际绩效与标准绩效进行比较,亦随之将实测作业时间调整为正常作业时间之方法。

3.1.6.1.评比系数:由于操作者的作业速度存在个体差异,需要在实测作业时间的基础上加入的修正系数。

3.1.6.2.平准化法(Leveling):又称西屋法(Westinghousesystem)﹐为美国西屋电气公司所首创﹐是时间研究中应用最为广泛的一种评比方法。

它将熟练﹑努力﹑工作环境﹑一致性四者作为衡量工作的主要评比因素﹐每个评比因素再分为超佳(或理想)﹑优﹑良﹑平均﹑可﹑欠佳六个高低程度的等级。

3.1.7宽放率(%):指操作者因为生理因素、操作方法、客观条件等因素造成的时间延误比率,在正常时间基础上加入的修正系数,通常以工作抽样法获取基础数据来确定。

工时及产值Book1

完成设备总立方

和田天台 BGPN295-100 BGPN49-300

BGPN49-300

BGPN49-300 BGPN39-1000

DT-600/8 10568立方

KGZD-200

如按月174小时/人出勤比较。计时薪资的产值:174*2.742=477.11立方;

计件薪资的产值:174*3.181=553.50立方。

1.922 2.261 5.831 3.712 2.521 3.181

116%

25

26

湖北郡泰

27

四川成都

28

四川成都

29

四川成都

30

上海华谊

31

山西晋神

关于空分实 行计件薪资

原计时薪资效率

计件薪资效率

时间

工时数

完成立方数

立方/小 时

时间小 时

2010年6月

839

1190 1.418 2011年3月

1889

3630

2010年7月

2155

6735 3.125 2011年4月

2479

5605

2010年8月

1982

4795 2.419 2011年5月 2265.5

13210

2010年9月

840

5020 5.976 2011年6月

2678

9940

2010年10月

1272

1695.2 1.333 2011年7月 4191.5

10568

小计:

7088

19435.2 2.742

13503

42953

注:2011年4、5月份新员工补充较多,学习期间产生效率相对较低。

分析:从上表可看出,自实行计件薪资以来,车间效率平均每小时提高16%以上。

标准工时及产能计算表

部门主管:

现场工序调整填写IE现场改善

标准工时 (s)

73.28 82.52 40.94 93.74 49.30 121.90 80.10 58.10 123.00 58.98 160.84 194.72 79.44 67.12 58.76 125.86 89.78 155.78 56.12 1338.28 .94

121 127 119 115

28

33

25

30

1195

1183 194.72

1189 1201 工序最小工时 (s):

不平衡损失

44.80 10% 53.20 10% 15.40 10% 63.40 10% 23.00 10% 89.00 10% 51.00 10% 31.00 10% 90.00 10% 31.80 10% 124.40 10% 155.20 10% 50.40 10% 39.20 10% 31.60 10% 92.60 10% 59.80 10% 119.80 10% 29.20 10% 1194.80 10%

7、人均产能=每小时产能/总人数

8、不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;

9、最大产能=单位标准时间/瓶颈工序标准时间。

线长/物料员

备注:维修员Fra bibliotek当生产均衡率<90%时,需对生产平衡率进行现场改善, 改善步骤:工位摄影 填写IE工序工时分析表 改善瓶颈工位的工序作业 效果表

制表人:

班组长:

产品名 称

工序 (No.)

工序名称

标准工时及产能计算表

型号/模块

线别

文件编号:

测试日期

实测作业时间(s) 实测1 实测2 实测3 实测4 实测5

工时制度:标准工时制、综合工时制、不定时工时制

标准工时制1、标准工时制也称为标准工作制,是由立法确定每天中工作时间长度,一周中工作日天数,并要求各用人单位和一般职工普遍实行的基本工时制度。

标准工时,是我国运用最为广泛的一种工时制度,在标准工时制下,根据《劳动法》第三十六条、《国务院关于职工工作时间的规定》第三条的规定,工人每天工作的最长工时为8小时,每周最长工时为40小时。

并且根据《劳动法》第三十八条、第四十一条规定,标准工时制还有以下几点要求:1、用人单位每周应保证劳动者每周至少休息1日;2、因生产经营需要,经与工会和劳动者协商,一般每天延长工作时间不得超过1小时;3、特殊原因每天延长工作时间不得超过3小时;4、每月延长工作时间不得超过36小时。

在标准工作日内安排劳动者延长工作时间的,支付不低于工资的百分之一百五十的工资报酬;休息日安排劳动者工作又不能安排补休的,支付不低于工资的百分之二百的工资报酬;法定休假日安排劳动者工作的,支付不低于百分之三百的工资报酬。

综合工时制2、综合工时制,又称综合计算工时制是以标准工作时间为基础,以一定的期限为周期,综合计算工作时间的工时制度。

实行这种工时制度的用人单位,计算工作时间的周期不再是以天为单位,而是可以是以周、月、季、年,但其平均日工作时间和平均周工作时间应与法定标准工作时间基本相同。

即在综合计算周期内,某一具体日(或周)的实际工作时间可以超过8小时(或40小时),但综合计算周期内的总实际工作时间应当不能超过总法定标准工作时间。

用人单位在保障职工身体健康并充分听取职工意见的基础上,采用集中工作、集中休息、轮休轮调等适当方式,确保职工的休息休假权利和生产、工作任务的完成。

综合工时制度有以下特点:1、一般以月、季、年为周期综合计算工作时间;2、其平均日工作时间和平均周工作时间应当与法定标准工作时间基本相同;3、其基础仍然是标准工时制,虽然允许具体的某日(或某周)工作时间可以超过法定标准工作时间,但是仍然要坚持一定周期内总的工作时间及平均工作时间都不能违反法定的标准。

标准工时制定63页PPT

标准工时制定

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

4、守业的最好办法是不断的发展。

5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

标准工时经典图1

MPH 40.9 45.5 51.9 54.5 62.9

平衡率 66.25% 75.00% 73.21% 88.33% 84.62%

实际节拍 11.0 8.8 7.7 16.5 14.3 收益 排名 5 4 3 2 1

经济效益(以1个月21天,11H/天,231H/月为例,加工费1元/件,12元/工时 工序 可利用工时 A B C D E 1848 2079 2079 924 924 可生产数量 75600 94500 108000 50400 58154 产品价值 75600 94500 108000 50400 58154 工时费 22176 24948 24948 11088 11088 收益价值 53424 69552 83052 39312 47066

作 业 时 间

理想节拍

工序 A B C D E

一 7 7 6 13 10

二 6 6 5

三 5 5 4 15 13

四 10 5 5

五 8 8 7 13 11

六 5 5 4

七 6 6 5 12 10

八 6 6 5

实测 合计 53 48 41 53 44

状况

第4工序增人 各工序改善 改小流水线 各工序改善

工序能力决定生产能力

基准节拍

整体节拍

工序 A B

一 7 7

二 6 6

三 5 5

四 10 5

五 8 8

六 5 5

七 6 6

八 6 6

实测 合计 53 48

状况

第4工序增人

C

D E

6

13 10

5

4

15 13 实测 合计 53 48 41 53 44

5

7

1353 44

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理想节拍

工序 A B C D E

一 7 7 6 13 10

二 6 6 5

三 5 5 4 15 13

四 10 5 5

五 8 8 7 13 11

六 5 5 4

七 6 6 5 12 10

八 6 6 5

实测 合计 53 48 41 53 44

状况

第4工序增人 各工序改善 改小流水线 各工序改善

MPH 40.9 45.5 51.9 54.5 62.9

平衡率 66.25% 75.00% 73.21% 88.33% 84.62%

实际节拍 11.0 8.8 7.7 16.5 14.3 收益 排名 5 4 3 2 1

经济效益(以1个月21天,11H/天,231H/月为例,加工费1元/件,12元/工时 工序 可利用工时 A B C D E 1848 2079 2079 924 924 可生产数量 75600 94500 108000 50400 58154 产8154 工时费 22176 24948 24948 11088 11088 收益价值 53424 69552 83052 39312 47066

改小流水线 各工序改善

工序 A B C D E

工序数 8 8 8 4 4

人数 8 9 9 4 4

ST (P=10 %) 58.3 52.8 45.1 58.3 48.4

理想 节拍 6.6 6.0 5.1 13.3 11.0

理想产 能/H 494.0 545.5 638.6 247.0 297.5

实际产 能/H 327.3 409.1 467.5 218.2 251.7

工序能力决定生产能力

基准节拍

整体节拍

工序 A B

一 7 7

二 6 6

三 5 5

四 10 5

五 8 8

六 5 5

七 6 6

八 6 6

实测 合计 53 48

状况

第4工序增人

C

D E

6

13 10

5

4

15 13 实测 合计 53 48 41 53 44

5

7

13 11

4

5

12 10

5

41

53 44

各工序改善

1.机器采用P OKAYOKE

2.操作员有权在问题出现后停止生产

机器采取的方法: • 由检错系统负责防止错误和暇疵发生 • 检测出暇疵或机器有故障时,生产线即 停止

操作者采取的方法: • 预防性 • 若发现问题,立刻停止 • 暇疵部件不能通过

收益价值 工时 28.9 33.5 39.9 42.5 50.9

◇原价时间(可以用在成本核算): 一件产品由始至终,由一个人独立完成各工序所要花费的时间; ◇工序时间:在一定条件下(人数、设备、加工环境), 产品经过一个工序时,需要花费的时间; ◇总实测时间:一个产品经过各工序需要花费的加工时间之和; ◇理想节拍:单个产品的标准时间分配给每个工序的平均时间 (理想的工序分配时间) ◇单个产品的标准时间(ST):总实测时间*(1+宽裕率); ◇平衡率:总实测时间/最慢作业时间/生产总工序; ◇生产线每小时理论生产能力 = 3600秒/单个产品的标准时间*总工序; ◇生产线每小时实际生产能力 = 3600秒/单个产品的标准时间*总工序*平衡率; ◇MPH:1小时内,生产线人均可以生产出的产品数量 =生产线每小时生产能力/生产线人数,代表单位工时效率; ◇理论工时:预计生产的计划/MPH