高质量低成本的MuCell微发泡注塑成形技术

微发泡注塑成型

微发泡注塑成型摘要:微发泡注塑成型技术是一项新型的微孔塑料加工技术,能在最大程度减重的基础上保留制品的机械强度,因此具备广泛的应用前景,特别是在宇航、汽车等领域。

本文从模拟和实验两种个方面,对微发泡注塑成型工艺进行了全面的探索和研究,研究了各工艺参数对泡孔结构和减重比等响应影响的基本规律。

关键词:微孔发泡,工艺参数,注塑成型Microcellular Polymer FoamsABSTRACT: Microcellular injection molding is a new method for production of foam technology. Mechanical strength of products can be retained on the basis of the maximum degree of weight loss. Therefore, this technology has a wide range of applications especially in the aerospace, automotive fields. In this paper, we studied the processing factors of microcellular injection molding on the bases of the two microcellular injection molding simulation and experiment platforms we established. Draw the basic law of the various process parameters on the response of the cell, weight loss, etc.KEY WORDS: microcellular foam, process parameter, injection molding1前言微孔发泡技术起源于20世纪80年代美国麻省理工大学,是一项新型的微孔塑料加工技术,其生产制品的最大特点就是泡孔小而密。

高质量低成本的MuCell微发泡注塑成形技术.总结

高质量低成本的MuCell微发泡注塑成形技术简介MuCell微发泡注塑成形技术是一种高质量低成本的塑料注塑成形工艺,它通过对塑料熔体进行微型泡沫化来减少材料用量、缩短生产周期、提高产品性能。

该技术可以广泛应用于汽车、电子、医疗和家电等相关工业领域。

MuCell微发泡注塑成形技术优势材料节约MuCell技术可以将聚合物内部充分发泡,从而达到减少材料使用的目的。

研究表明,MuCell技术能够节省30%至50%的原材料。

生产效率提高MuCell技术不仅可以减少原材料使用,还可以缩短生产周期。

在压入模中的熔料中注入气体后,泡沫化的熔料可以更快地流动,并且工艺参数的精确性和可重复性大大提高,加速了生产效率。

组织结构细致化由于MuCell技术能够通过空气气泡使材料结构更加细致,所以产品的物理性能也得到了极大的提高。

改善产品外观通过泡沫化的表面与非泡沫化的内部的界面、表面纹理的变化,MuCell技术可以产生表面平整、外观精美的产品。

环保可持续由于使用MuCell技术不仅可以减少材料用量,还可以减少能源的消耗、二氧化碳排放、废物和回收率的提高,因此MuCell技术对环境具有积极影响。

应用领域汽车行业在汽车制造中,MuCell技术可以应用于制动系统、内饰、外饰、悬挂和照明系统中。

由于采用了Microcell技术,这些零部件的重量减轻、刚度更高、生产周期缩短、噪音和振动降低。

电子和家电行业在电子和家电制造业中,Microcell技术可以用于生产更轻、更细节、更高性能的产品。

例如,通过Microcell技术,可以生产更轻、更细节化的电脑外壳,增加了生产效率和热释放效率。

医疗行业在医疗行业,Microcell技术的应用轻质化各种手术器械、生产更浅薄、更精细的医疗器械等都可以得到很好的应用。

MuCell微发泡注塑成形技术发展趋势目前,该技术的研究和应用一直在不断发展。

在未来,随着人们对环境保护和材料利用率的更高要求,该技术必将得到更广泛和深入的应用。

微发泡注塑成型技术(下)

四.技术特点及优势微发泡成型主要是靠气泡的成长来填充产品,是在较低而平均的压力下进行的,不像传统注塑成型要靠机台的不断保压。

所以产品的内应力大大减小,不同位置的收缩也变得非常平均。

1.降低成本微发泡成型具有很多的特点:树脂黏度降低令流体的流动性更高,可以降低熔体的温度,模温和注射压力,使塑件稳定,成型视窗变大。

微发泡工艺通过下列途径降低了生产的成本:1)提高了注塑工艺水平,减少了注塑和装配的不良率;2)因尺寸更稳定,可减少模具尺寸反复修改,从而降低模具设计和制造成本;3)降低锁模力40~80%,减少毛边,降低能耗,延长了模具寿命。

可以考虑使用更低吨位的注塑机,或使用多模腔;4)注塑周期缩短20-30%,增加生产效率,降低能耗,从而降低运营成本;5)一般减少材料用量8~15%,更可以设计具有薄壁结构的制品来更加降低制品的材料成本。

等等。

2.微发泡解决问题微发泡技术能解决以下传统注塑常见的问题:部件收缩不均导致尺寸不稳定和内应力问题、缩水痕、平直度不好、同心度或圆度不够、动平衡性不高、难填充等等,采用微发泡注塑技术则可以提高部件质量,下面应用实例:传统注塑解决部件翘曲通常会靠延长注塑和保压时间来达到,这样大大降低了生产效率。

微发泡使部件不仅在生产时非常平整,而且在热处理后也能保持。

许多应用表现出了这一优点,比如高精度托盘,打印机过纸架等,例如导纸板在不改动模具的情况下把偏差从0.807mm降低到0.429mm.,提高了47%。

因为射胶压力和熔胶温度较低,微发泡被广泛应用到了模内装饰(IMD)的产品上,有效地解决了传统注塑易出现的“冲膜”和“渗边“的现象,同时也解决了缩水问题,提高了尺寸的稳定性和平直度的问题,从而大大减少了不良率,锁模力从250吨降到了75吨.由于均匀的收缩令产品的尺寸异常稳定。

在模具开发的前阶段, 尺寸的稳定和一致性减少了模具的设计和制作的反复修改。

在生产中Cp和Cpk值非常好,大大减少了不良率。

Mucell模具技术应用

-13-

More Even Shrinkage in Part 更平均收缩率

自强不息,厚德载物

-14-

Improved Dimensional Stability 更高尺寸稳定性

自强不息,厚德载物

-15-

Improved Warpage 减少翘曲

自强不息,厚德载物

-16-

Better Part & Mold Design 更灵活的产品和模具设计

自强不息,厚德载物

-10-

Improved Flow Length 增加流动长度

自强不息,厚德载物

-11-

Reduced Cycle Time – no pack & hold 缩短注塑周期 –没有保压

自强不息,厚德载物

-12-

Lower Cavity Pressure 降低模穴压力

自强不息,厚德载物

自强不息,厚德载物

-3-

MuCell® Process Has Broad Machinery Builder Support (MuCell® 已广泛地被世界主要的注塑机品牌所支持)

A molder can retrofit an existing injection system for MuCell®. (注塑工厂可改造其现有的注塑机以使用MuCell®) 自强不息,厚德载物 -4-

1. 2. 3. Status (发展现状) Process (制程原理) Characteristics & Benefits (特点和贡献)

自强不息,厚德载物

-2-

MuCell® Development (MuCell®技术的发展)

1. Invented at Massachusetts Institute of Technology M.I.T. (早期 由麻省理工学院发明) 2. Commercial development completed by Trexel under worldwide exclusive license from M.I.T. (麻省理工学院独家全球授权美国 Trexel公司将技术商品化) 3. MuCell® is a proprietary technology available only from Trexel (MuCell® 技术仅由Trexel公司独家授权提供) 4. Over 70 patents filed in Asia, Europe and N. America(在亚洲,欧 洲及北美已拥有或申请超过70个专利权)

微孔发泡高光泽注塑件的解决方案

司 总 裁 David Bernstein 先 生 对 其 即 将 投入实际生产应用的前景表示乐观。 他说: “Mucell Goss 技术将给我们创 造更多的商机, 微孔发泡注塑技术产 品的用途将会成倍扩大, 我们从中也 可 获 得 良 好 的 利 益 。”

这项突破性技术主要是结合了 Trexel 公司 的 Mucell 微 孔 发 泡 注 塑 工 艺技术与 Ono Sangyo 公司研制的快速 循 环 加 热 ( RHCM) 加 工 技 术 , 在 注 塑加工的循环周期当中, 周期性控制 模具的表面温度, 可制得具有高表面 质量的制件。

水辅注射成型工艺新进展

go with the flow

■ 杨中文 编译

塑料模具制造商现正更多地关注 塑料水辅注射成型技术( WIT) , 例如, 德 国 Hoffmann 公 司 专 为 Opel 牌 轿 车 制造了用于加工车门拉手的水辅注射 成 型 模 具 , 奥 地 利 模 具 制 造 商 Josef Haidlmair 公司已经制造了一套用来注 塑可折叠板条箱的模具, 这种可折叠 板 条 箱 专 设 计 应 用 于 Schoeller Wavin 系统方面, 其侧面板是采用水辅注塑 技术加工而成。

传统的实心注射成型工艺相比, 采用 这种工艺加工这种零件的优点是冷却 速度快、翘曲程度低及可以消除收缩 凹痕。

与气辅注射成型相比, 水辅注射 的优异之处在于水冷效果, 可缩短成 型 加 工 周 40%, Smoby 公 司 从 中 看 到了巨大的应用开发潜力, 法国软件 专 家 Simplast 推 出 的 软 件 在 气 辅 注 射 成型中已得到了广泛的应用, 现他又 将 其 软 件 Transvalor' s REM3D 注 射 模 塑模拟软件系统应用在 Smoby 公 司 的 水辅注射项目当中。

张凯-发泡注塑成型技术介绍

5. 塑胶的熔体粘度可以降低,利于填充。 6. 提高产品的尺寸精度和稳定性。 7. 隔音,隔热。

缺点:

不论是化学发泡还是物理发泡,其制件表面质量都较 差,均有显著的白色放射状流痕。

发泡制件表面呈放射状流痕的原因: 在注射过程中,料流前锋没有压力,熔胶开始发泡、破 裂并随着流动被拉长,形成的一道道放射状流痕。 通过在发泡成型过程中增加反压工艺,可以有效解决发 泡制件表面的流痕问题,详见下页的介绍。

副泵:主动螺杆位置控制

SCF打气头

专用螺杆

超临界流体控制单元

4 /20

发泡注塑成型技术 物理发泡产品

大众迈腾手套箱

5 /20

发泡注塑成型技术 优点:

1. 塑胶产品在力学性能基本不变的情况下,可 以减重5%~30%。

2. 筋厚/主壁厚比值在不大于1的情况下,可以 消除表面缩痕。

3. 注塑时不使用保压,可以有效降低锁模力, 缩短成型周期。

发泡层 硬化层

Mucell产品截面图

化学发泡注塑成型对原材料要求较高, 需配合使用发泡专用的高熔体强度 PP(同时具有高熔指),泡孔直径 可控制在10-100μm。

普通PP化学发泡, 泡孔融合导致尺寸不 均,影响强度。

Mucell成型的特点是泡孔直径小(一 般在50μm以下),分布均匀,密度非 常高(一般大于109个/cm3)。

纯发泡制件和反压+发泡制件对比

纯发泡注塑成型制件 表面质量差

反压+发泡注塑成型制件 表面质量好

8 /20

发泡注塑成型技术——反压技术

案例1:卡车手套箱(反压+化学发泡)

项目

传统成型

3.5mm 壁厚卡车手套箱

发泡注塑成型技术及工艺流程

发泡注塑成型技术及工艺流程在注塑成型技术进展的早期,人们就已经在利用化学发泡剂制作热塑泡沫。

这样做的原因是:泡沫能够降低产品的收缩和翘曲,从而避开产生缩痕。

对发泡工艺的进一步优化使人们能够运用这种技术来制造更轻的产品,而重量的降低自然就引起了汽车零部件业界的爱好。

这种工艺的另一个优点是它还提高了产品的隔音和隔热性能。

而且,熔体更低的粘度也意味着仅需要更低的注射压力,这也解释了为什么低压发泡注塑工艺能够用到模内装饰(IMD)的产品上。

更低的粘度带来的另一个好处是对熔融温度的要求,从而削减了冷却时间,因而也降低了成型周期时间。

工艺流程今日,化学发泡剂(发泡所需的气体在塑化时作为化学反应的副产物释放出来)在发泡注塑成型工艺中的地位受到了挑战,新的物理发泡方法采纳经济、环境友好的大气源气体,如二氧化碳、氮气等,把它们注入熔体中,由它们发泡。

Trexel公司的Mucell微发泡注塑成型技术是在塑化过程中释放出气体,而苏尔寿(Sulzer)公司的光泡(Optifoam)技术是在注射工序时由一特制的喷嘴释放出气体。

虽然物理发泡剂通常比化学发泡剂具有更好的发泡效果,但物理发泡剂所需的成本(机械和工序管理方面)也高很多。

技术采纳化学发泡剂的发泡注塑或许有时需要用到开关式喷嘴和特别的螺杆定位掌控,但这笔花销远远低于采纳物理发泡剂所需的成本。

光泡(Optifoam)技术需要用到特制的机械喷嘴和气体计量单元,而MuCell微发泡注塑成型技术则需要特别的塑化单元和气体计量单元。

除此之外,为了使用MuCell技术,还需要与Trexel公司签定许可协议。

对现有设备进行改造以采纳化学发泡剂和光泡(Optifoam)技术,对厂家来说这还是相对简单的,而要配备采纳MuCell微发泡技术的设备却需要付出特别高昂的成本。

我公司生产的全部机型(MAXIMA,ELEKTRA和K—TEC)都可以选用不同类型的发泡注塑成型技术。

我们的应用团队能够帮忙您选择的加工技术和机器设备,并乐于回答有关您厂房内已有设备改造的问题。

高质量低成本的MuCell微发泡注塑成形技术

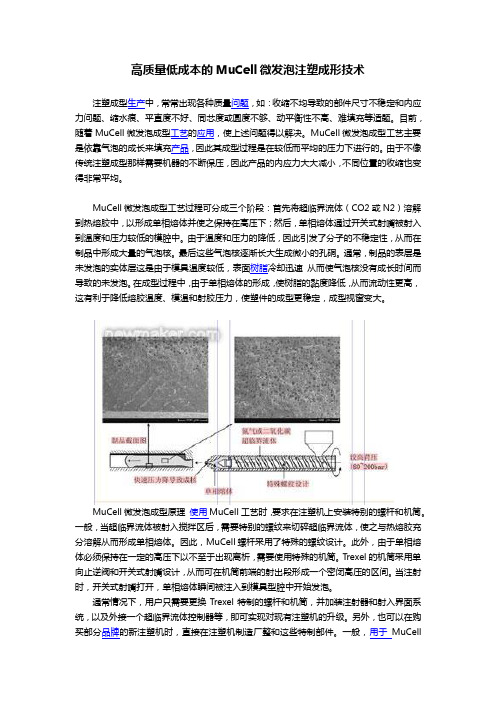

高质量低成本的MuCell微发泡注塑成形技术注塑成型生产中,常常出现各种质量问题,如:收缩不均导致的部件尺寸不稳定和内应力问题、缩水痕、平直度不好、同芯度或圆度不够、动平衡性不高、难填充等适题。

目前,随着MuCell微发泡成型工艺的应用,使上述问题得以解决。

MuCell微发泡成型工艺主要是依靠气泡的成长来填充产品,因此其成型过程是在较低而平均的压力下进行的。

由于不像传统注塑成型那样需要机器的不断保压,因此产品的内应力大大减小,不同位置的收缩也变得非常平均。

MuCell微发泡成型工艺过程可分成三个阶段:首先将超临界流体(CO2或N2)溶解到热熔胶中,以形成单相熔体并使之保持在高压下;然后,单相熔体通过开关式射嘴被射入到温度和压力较低的模腔中。

由于温度和压力的降低,因此引发了分子的不稳定性,从而在制品中形成大量的气泡核。

最后这些气泡核逐渐长大生成微小的孔硐。

通常,制品的表层是未发泡的实体层这是由于模具温度较低,表面树脂冷却迅速从而使气泡核没有成长时间而导致的未发泡。

在成型过程中,由于单相熔体的形成,使树脂的黏度降低,从而流动性更高,这有利于降低熔胶温度、模温和射胶压力,使塑件的成型更稳定,成型视窗变大。

MuCell微发泡成型原理使用MuCell工艺时,要求在注塑机上安装特别的螺杆和机筒。

一般,当超临界流体被射入搅拌区后,需要特别的螺纹来切碎超临界流体,使之与热熔胶充分溶解从而形成单相熔体。

因此,MuCell螺杆采用了特殊的螺纹设计。

此外,由于单相熔体必须保持在一定的高压下以不至于出现离析,需要使用特殊的机筒。

Trexel的机筒采用单向止逆阀和开关式射嘴设计,从而可在机筒前端的射出段形成一个密闭高压的区间。

当注射时,开关式射嘴打开,单相熔体瞬间被注入到模具型腔中开始发泡。

通常情况下,用户只需要更换Trexel特制的螺杆和机筒,并加装注射器和射入界面系统,以及外接一个超临界流体控制器等,即可实现对现有注塑机的升级。

高质量低成本的MuCell微发泡注塑成形技术

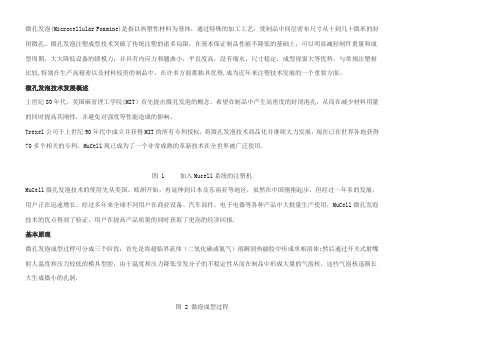

微孔发泡(Microcellular Foamine)是指以热塑性材料为基体,通过特殊的加工工艺,使制品中间层密布尺寸从十到几十微米的封闭微孔。

微孔发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能不降低的基础上,可以明显减轻制件重量和成型周期,大大降低设备的锁模力,并具有内应力和翘曲小,平直度高,没有缩水,尺寸稳定,成型视窗大等优势。

与常规注塑相比较,特别在生产高精密以及材料较贵的制品中,在许多方面都独具优势,成为近年来注塑技术发展的一个重要方面。

微孔发泡技术发展概述上世纪80年代,美国麻省理工学院(MIT)首先提出微孔发泡的概念,希望在制品中产生高密度的封闭泡孔,从而在减少材料用量的同时提高其刚性,并避免对强度等性能造成的影响。

Trexel公司于上世纪90年代中成立并获得MIT的所有专利授权,将微孔发泡技术商品化并继续大力发展,现在已在世界各地获得70多个相关的专利。

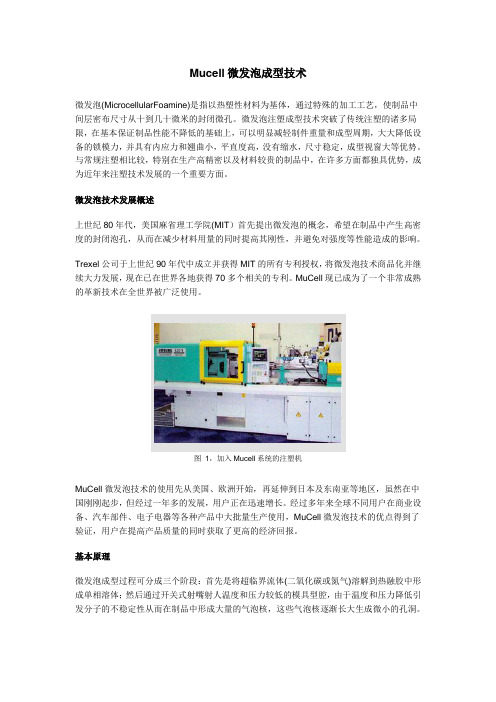

MuCell现已成为了一个非常成熟的革新技术在全世界被广泛使用.图 1 加入Mucell系统的注塑机MuCell微孔发泡技术的使用先从美国、欧洲开始,再延伸到日本及东南亚等地区,虽然在中国刚刚起步,但经过一年多的发展,用户正在迅速增长。

经过多年来全球不同用户在商业设备、汽车部件、电子电器等各种产品中大批量生产使用,MuCell微孔发泡技术的优点得到了验证,用户在提高产品质量的同时获取了更高的经济回报.基本原理微孔发泡成型过程可分成三个阶段:首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体;然后通过开关式射嘴射人温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞.图 2 微泡成型过程发泡后的制品横切面放大图如下,我们从中可以明显看到表层还是未发泡的实体层,这是由于模具温度较低,表面树脂冷却迅速,细胞核没有成长的时间,所以还是未发泡的实体。

Mucell微发泡成型技术

Mucell微发泡成型技术微发泡(MicrocellularFoamine)是指以热塑性材料为基体,通过特殊的加工工艺,使制品中间层密布尺寸从十到几十微米的封闭微孔。

微发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能不降低的基础上,可以明显减轻制件重量和成型周期,大大降低设备的锁模力,并具有内应力和翘曲小,平直度高,没有缩水,尺寸稳定,成型视窗大等优势。

与常规注塑相比较,特别在生产高精密以及材料较贵的制品中,在许多方面都独具优势,成为近年来注塑技术发展的一个重要方面。

微发泡技术发展概述上世纪80年代,美国麻省理工学院(MIT)首先提出微发泡的概念,希望在制品中产生高密度的封闭泡孔,从而在减少材料用量的同时提高其刚性,并避免对强度等性能造成的影响。

Trexel公司于上世纪90年代中成立并获得MIT的所有专利授权,将微发泡技术商品化并继续大力发展,现在已在世界各地获得70多个相关的专利。

MuCell现已成为了一个非常成熟的革新技术在全世界被广泛使用。

图1,加入Mucell系统的注塑机MuCell微发泡技术的使用先从美国、欧洲开始,再延伸到日本及东南亚等地区,虽然在中国刚刚起步,但经过一年多的发展,用户正在迅速增长。

经过多年来全球不同用户在商业设备、汽车部件、电子电器等各种产品中大批量生产使用,MuCell微发泡技术的优点得到了验证,用户在提高产品质量的同时获取了更高的经济回报。

基本原理微发泡成型过程可分成三个阶段:首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体;然后通过开关式射嘴射人温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞。

图2,微泡成型过程发泡后的制品横切面放大图如下,我们从中可以明显看到表层还是未发泡的实体层,这是由于模具温度较低,表面树脂冷却迅速,细胞核没有成长的时间,所以还是未发泡的实体。

微发泡注塑成型技术

微发泡注塑成型技术发布时间:2022-06-22T07:26:44.031Z 来源:《科技新时代》2022年5期作者:冯逍[导读] 在发泡工艺中,微发泡注塑技术的应用非常广泛。

通过微发泡注塑成型技术可以保证产品基本性能,而且具有更轻的重量,内应力更小,不容易产生表面缺陷,尤其是在一些壁厚有较大差异的产品中表现出很好的技术优越性。

文章对微发泡注塑成型技术进行分析探讨,推动该技术应用水平不断提升。

安徽鲲鹏装备模具制造有限公司1 安徽省装备模具工程技术研究中心2 安徽省滁州市 239000摘要:在发泡工艺中,微发泡注塑技术的应用非常广泛。

通过微发泡注塑成型技术可以保证产品基本性能,而且具有更轻的重量,内应力更小,不容易产生表面缺陷,尤其是在一些壁厚有较大差异的产品中表现出很好的技术优越性。

文章对微发泡注塑成型技术进行分析探讨,推动该技术应用水平不断提升。

关键词:微发泡技术;注塑成型技术;技术原理;技术优势;技术应用1引言在发泡工艺中,微发泡技术的应用越来越广泛。

该技术是一种物理发泡技术,以热塑性材料为基体,在特定的工艺条件下进行发泡,得到密度在十到几十微米范围内的微孔发泡产品。

目前,在全球微发泡技术中,应用最广泛的是美国Trexel公司研发的微发泡专利技术。

2微发泡注塑成型基本原理微发泡注塑成型过程非常复杂,大致可分为四个阶段,聚合物或气体均相体系的形成阶段、气泡孔成核阶段、气泡孔长大阶段、气泡孔成型阶段。

不同的阶段在机理上也不同,主要影响参数也不同。

在微发泡注塑成型技术中,聚合物或气体均相体系的形成阶段非常重要,该阶段的效果直接影响后面阶段,对微发泡的气泡孔成核、长大以及定型关系密切。

气泡孔成核效果的主要衡量指标是气泡孔分布和密度。

气泡孔长大阶段对气泡孔的几何形状和结构影响很大。

气泡孔成型阶段决定着气泡是否长大以及气泡结构是否能维持。

微发泡注塑成型过程中,对各个阶段的技术参数控制有较高要求,必须满足相应的条件参数,才能保证各阶段反应效果,最终得到理想的微发泡产品。

微发泡注塑成型工艺

微发泡注塑成型工艺

微发泡注塑成型工艺是近几年新兴的一种注塑工艺,它是注塑工艺中一种新兴的特殊工艺。

它主要应用于制造微型零件和复杂型号的零件,是实现高性能和高精度的一种重要手段。

本文主要概述了微发泡注塑成型工艺的原理,材料,特点和应用等。

一、微发泡注塑成型工艺的原理

微发泡注塑成型工艺的核心原理是利用微发泡剂的气化热释放,这种物质具有很好的耐热性、耐腐蚀性和可塑性,在高温下分解发泡,其形成的泡沫可填充空隙,使塑料件具有良好的附着力和结构强度。

二、微发泡注塑成型工艺的材料

微发泡注塑成型常使用PE(聚乙烯)、PP(聚丙烯)、PA(聚氨酯)、ABS(丙烯腈-丁二烯-苯乙烯共聚物)、PES(聚氯乙烯)、PC(聚碳酸酯)等塑料。

三、微发泡注塑成型工艺的特点

1、微发泡注塑成型具有型芯强度高、外观无瑕疵等特点。

2、注塑件孔径精度高,可实现孔径小于0.1毫米的微型零件制造。

3、制品具有良好的结合力,表面光滑柔韧,良好的耐化学性和气密性。

四、发泡注塑成型工艺的应用

微发泡注塑成型工艺的应用范围很广,其中包括可穿戴设备、自动化设备零部件、消费类电子、5G移动通讯器件、照明行业元件等,

目前正迅速地发展着,这些都对微发泡注塑成型工艺的发展提出了更高的要求,同时也促进了该工艺的更新换代。

总之,微发泡注塑成型工艺具有速度快、工艺复杂程度低、能够制造微型零件等诸多优势,在各种行业,如建筑、机械、航空航天等领域得到了广泛应用。

未来,随着科技的不断发展,微发泡注塑成型工艺还将发挥更大的作用,使生产更高效,建立更完善的工艺系统,更好地满足我们日常生活的需求。

微发泡注塑成型工艺

微发泡注塑成型工艺

微发泡注塑成型工艺是一种复合型的塑料成型工艺,主要应用于制造一类厚度很小,而且具有独特性、柔性及轻质的小件。

它是一种集材料准备、发泡聚合物处理、模具设计及成型工艺等技术作用于一体的新型技术,其中以发泡胶处理为主,它与传统注塑成型工艺相比具有许多不同之处,堪称是注塑成型中的创新技术。

首先,微发泡注塑成型工艺可以制造出具有优异性能而且厚度特别薄的塑料制品,这是由于其微发泡塑料的特殊性和工艺技术的发展所致。

发泡塑料特殊性在于其发泡率,发泡率随厚度的增加而增加,这种特性可以大大地改变塑料制品的厚度,使其厚度可以达到微米级,而且仍然保持制品的坚固性和好的性能。

而且,微发泡注塑成型工艺的模具设计也要比传统注塑成型工艺要复杂得多,因为这种工艺需要专门针对特定尺寸和形状的模具。

为了使制品可以具有微发泡性能,需要采用较厚的墙体来限制发泡,这就要求模具必须非常精确,因此模具的设计将会更加复杂。

此外,由于微发泡注塑成型工艺的特点,它的注塑温度也较高,普通的注塑温度不足以达到发泡性能,因此对注塑温度的控制更加重要。

此外,由于材料的发泡性,熔体压力和后处理也要更加精确,以确保制品具有较高的精度。

最后,微发泡注塑成型工艺是未来特别薄塑料制品生产的一种新型先进技术,它能够快速生产出质量优良、尺寸精准、轻质耐用的新型塑料制品,对于满足客户的高标准需求具有着重要的战略意义。

总之,微发泡注塑成型工艺是一种复合式的塑料成型技术,它不仅可以制造出具有优异性能的薄塑料制品,而且模具设计、材料发泡性能、注塑温度及后处理也极为复杂,是当今注塑成型行业中具有创新意义的技术。

微细发泡技术在塑料注塑件质量改善与减重之应用

【为制造而设计的准则、局限了设计自由性】

MuCell Injection Technology application

MuCell注塑技术的应用

1. MuCell Technology Introduction

MuCell技术介绍

2. Phase 1: Cost Saving

Quality Benefits 质量提升:

3、Design Freedom 设计更自由

MuCell Design Rules

• •

产品设计新准则

Cell growth by gas expansion replaces traditional pack phase 气体膨胀细胞变大取代传统保压 Design for function not for process

• • •

Product 产品: Water End Tank轼水箱 Material 材料: PA66/30GF Economic Benefits 经济价值:

•

• • • •

Cycle Reduction 周期减少: 20% Weight Reduction 重量减少: 20% Tonnage Reduction 吨位减少: 50% Improve warpage (60%) 减少变形(60%)

MuCell Design Rules

•

产品设计新准则

Rib to wall thicknesses ratios optimized for performance not sink mark elimination. Wall /Rib – thickness ratio 1:1 possible without sink mark. 筋壁厚比为产品性能优化而非缩水。加强筋厚度与塑件厚度之比可达

微发泡聚合物注塑件成型技术

来源于:注塑财富网微发泡聚合物注塑件成型技术微发泡聚合物材料是指以聚合物材料为基体,其中含有泡孔尺寸从小于一微米到几十微米的多孔聚合物材料。

常规的物理或化学发泡法制备的泡沫塑料由于其孔径较大,通常不属于这一范畴,与一般泡沫塑料毫米级的泡孔相比,微发泡聚合物的泡孔要小得多,而泡孔密度要大得多,因而称为微发泡聚合物。

发展概述上世纪80年代初,美国麻省理工学院(MIT)首先提出微发泡塑料的概念并发展了相应的成型技术。

提出该概念是希望在聚合物基体中引入大量比聚合物原已存在的缺陷尺度更小的空隙,从而在减少材料用量的同时提高其刚性,并避免对强度等性能造成明显的影响。

这种工艺制备的微发泡材料孔径一般小于10微米,尤其突出的是泡孔密度非常高,达到109-1015个/cm3。

微发泡成型过程可分成三个阶段,首先是将超临界流体(主要是二氧化碳和氮气)溶解到聚合物中,并形成聚合物/气体的单相溶液;然后,通过温度或压力等条件引发体系的热力学不稳定性,使得气体在溶液中的溶解度下降;由于气体平衡浓度的降低,从而在聚合物基体中形成大量的气泡核,然后逐渐长大生成微小的孔洞。

许多人认为超临界流体应用于聚合物加工只是处于实验室的研究,实际上,这种方法的商业应用早就开始了。

20世纪50年代始,超临界乙烯就已用于大规模制造低密度聚乙烯。

进入21世纪,Trexel 公司与MIT合作,首先利用这种技术实现了微发泡注塑件的商业化应用。

据报道,Reedy 国际公司也开发了类似的挤出微发泡装置。

关于聚合物微发泡成型技术已有大量的文献报道,研究以无定型和半结晶型聚合物微发泡材料的成型过程为主,如聚氯乙烯(PVC)、聚苯乙烯(PS)、聚碳酸酯(PC)、聚甲基丙烯酸甲酯(PMMA)、聚对苯二甲酸乙二醇酯(PET)和聚?(Polysulfone)等。

加工技术方面的研究主要涉及微发泡挤出、微发泡注塑件、微发泡吹塑及旋转模塑等。

从事微发泡技术研究并取得较显着研究成果的单位主要有美国的麻省理工学院、威斯康辛-迈迪逊大学、佐治亚理工大学、加拿大的多伦多大学、德国的GKSS 研究中心、荷兰的特文特大学等。

微发泡注塑成型工艺

微发泡注塑成型工艺

随着科技的发展,制造业的不断推进,注射成型工艺得到了广泛的应用,其中最具代表性的便是微发泡注塑成型工艺。

微发泡注塑成型工艺是以微发泡树脂为基础,在特定的温度、压力下进行注塑加工,生产出具有良好的强度、耐磨性和耐腐蚀性的高精度零件。

微发泡注塑成型工艺在制造业中有着广泛的应用,它可以生产出具有精密外形、高精度、高密度和薄壁等优点的零件。

在机械加工过程中,该工艺可以减少材料损失,节省时间和成本,减少蒙皮现象,提高产品的质量,提高加工效率。

此外,微发泡注塑成型工艺具有良好的热稳定性,它可以在一定温度范围内抵抗高温,同时还可以在环境温度范围内进行加工,可以满足不同的工艺要求。

此外,微发泡注塑成型工艺还可以应用于许多其他领域,例如光学、电子、陶瓷等。

在这些领域中,微发泡注塑可以用于制造精度更高的产品,例如激光透镜,模具,芯片等。

由于微发泡注塑成型工艺的特殊性,要求注塑机应具有高精度的控温精度和控制精度,以及治具的精度。

而这些条件又必须相互协调,才能使微发泡注塑成型工艺取得良好的效果。

另外,为了保证微发泡注塑的质量和效率,首先需要合理选择注塑机,选择机型时要考虑工艺要求、产品参数,以及机器的性能。

总之,微发泡注塑成型工艺具有良好的应用前景,能够满足各种工艺要求,满足一定的产品质量要求,可以大大提高制造业的生产效

率。

但是,要想取得较好的效果,还需要根据工艺要求,完善技术参数,配备适当的模具和机器,注塑机等设备。

只有这样才能保证微发泡注塑的良好的质量和效率。

化学微发泡注塑成型工艺

化学微发泡注塑成型工艺好嘞,咱们今天来聊聊一个听起来高大上的话题——化学微发泡注塑成型工艺。

这名字一听就让人觉得特复杂,不过别担心,我会把它讲得简单明了,保证让你听得懂。

咱们先从微发泡说起。

微发泡,顾名思义,就是把材料里面弄进小气泡,这些小气泡就像小朋友在水里玩泡泡一样,让材料变得轻盈又有趣。

这工艺可以用在很多地方,比如说汽车配件、家电外壳、甚至是玩具。

嘿,你想想,如果玩具做得太重,小朋友怎么玩得动呢?所以,这技术就显得特别重要了。

说到注塑成型,这个过程也挺有意思的。

想象一下,把一种塑料放进机器里,经过加热融化,然后像挤牙膏一样,把它挤进模具里。

等冷却之后,就成型了。

这个时候,如果我们再用微发泡工艺,材料里就会有很多小气泡。

这样一来,材料的密度就降低了,轻便又省料。

因为这些气泡的存在,材料的隔热性能和抗震性能都能得到提升。

真的是一举两得,大家都喜欢这样的好事。

说到这里,可能有人会问,为什么要用化学发泡而不是物理发泡呢?嗯,这个问题问得好!物理发泡就是用气体,比如空气、氮气等。

而化学发泡就像做蛋糕,里面要加一些化学药品,反应之后就会产生气体。

这样产生的气体更均匀,泡沫结构也更稳定,最终产品的质量就高很多。

化学发泡还能在低温下进行,这对很多对温度敏感的材料来说,简直是个大福音。

再说说这个工艺的优势。

成本低。

通过微发泡,材料用得少,生产成本自然就降下来了。

企业的利润也跟着水涨船高,老板们乐得合不拢嘴。

环保也有一席之地。

材料轻了,运输成本也降低,二氧化碳排放自然就少了,这可是为地球妈妈出了一份力啊。

产品的性能提升,轻便、强度高,还能抗摔,这些好处可都是我们生活中实实在在能感受到的。

不过,任何事情都有两面性,化学微发泡也不例外。

比如,工艺控制就比较复杂,需要严格把控温度、压力和发泡剂的用量,稍微马虎一点,可能就会影响产品质量。

原材料的选择也得小心,不能随便用,不然出问题可就麻烦了。

工艺是个细活儿,得用心。

微发泡注塑成型

微发泡注塑成型工艺目录编辑本段简介微发泡注塑成型工艺,是一种革新的精密注塑技术,微发泡注塑成型工艺突破了传统注塑的诸多局限,可显著减轻制件的重量、缩短成型周期,并极大地改善了制件的翘曲变形和尺寸稳定性。

在生产高质量要求的精密制品上,微发泡注塑成型工艺具有很大的优势。

在注塑成型领域中,Trexel公司的MuCell微发泡成型工艺表现得尤为突出,也是精密成型技术中发展最快、应用最广泛的成型技术之一。

[1]编辑本段技术需求原材料价格不断飙升,对制造相对低廉的亚洲市场带来了巨大的冲击,很多加工商已经开始意识到,即使在中国也不再是廉价制品的产地。

但是另一方面,为了占据有利市场先机,越南、印尼和其他一些国家的供应商却又不得不通过削减价格的方式适应消费者的需求。

然而,随着产品越来越复杂,制件的公差要求和表面外观质量要求也越来越高,采用传统的注塑加工技术生产这些制件,往往会出现多种质量问题,如制品存在较大的内应力、由于收缩不均而导致产品变形等,达不到要求的品质或成本要求。

可以说,塑料加工商遇到了前所未有的挑战,他们迫切需要寻求新的加工技术来改变现在的困境。

精密注塑成型技术越来越受到人们的关注。

微发泡注塑成型工艺,这种技术可以将制件的生产尺寸精度控制在0.01~0.001mm之间,有时甚至能够达到0.001mm以下。

与传统的注塑工艺相比,由该技术生产的制件具有良好的力学性能以及尺寸稳定性,而且制件的尺寸精度和重复精度高,公差范围小。

由于其自身的多种性能优势,加上塑料加工领域的“突变”,为该技术提供了广阔的发展空间。

在对制品规格要求很高的医疗和电子电器领域,精密注塑成型已经发展成为一种非常成熟和完善的注塑工艺。

随着汽车市场的异军突起,司机们在寻找油耗更小的汽车的同时,也更需要配置高精度的汽车配件和修饰件,而这些精密部件的生产同样离不开精密注塑成型工艺。

[2]编辑本段原理图1 MuCell微发泡注塑成型的工艺过程[3]MuCell微发泡成型工艺主要靠气孔的膨胀来填充制品,并在较低且平均的压力下完成制件的成型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微孔发泡(Microcellular Foamine)是指以热塑性材料为基体,通过特殊的加工工艺,使制品中间层密布尺寸从十到几十微米的封闭微孔。

微孔发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能不降低的基础上,可以明显减轻制件重量和成型周期,大大降低设备的锁模力,并具有内应力和翘曲小,平直度高,没有缩水,尺寸稳定,成型视窗大等优势。

与常规注塑相比较,特别在生产高精密以及材料较贵的制品中,在许多方面都独具优势,成为近年来注塑技术发展的一个重要方面。

微孔发泡技术发展概述上世纪80年代,美国麻省理工学院(MIT)首先提出微孔发泡的概念,希望在制品中产生高密度的封闭泡孔,从而在减少材料用量的同时提高其刚性,并避免对强度等性能造成的影响。

Trexel公司于上世纪90年代中成立并获得MIT的所有专利授权,将微孔发泡技术商品化并继续大力发展,现在已在世界各地获得70多个相关的专利。

MuCell现已成为了一个非常成熟的革新技术在全世界被广泛使用。

图 1 加入Mucell系统的注塑机MuCell微孔发泡技术的使用先从美国、欧洲开始,再延伸到日本及东南亚等地区,虽然在中国刚刚起步,但经过一年多的发展,用户正在迅速增长。

经过多年来全球不同用户在商业设备、汽车部件、电子电器等各种产品中大批量生产使用,MuCell微孔发泡技术的优点得到了验证,用户在提高产品质量的同时获取了更高的经济回报。

基本原理1微孔发泡成型过程可分成三个阶段:首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体;然后通过开关式射嘴射人温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞。

图 2 微泡成型过程发泡后的制品横切面放大图如下,我们从中可以明显看到表层还是未发泡的实体层,这是由于模具温度较低,表面树脂冷却迅速,细胞核没有成长的时间,所以还是未发泡的实体。

图 3 发泡体的结构MuCell的加工流程2我们来看一下MuCell的运作流程图:首先氮气或二氧化碳经过超临界流体控制系统产生超临界流体,再输出到射人界面,通过射入界面打人注塑机螺杆的搅拌区,热熔胶和超临界流体在搅拌区内充分溶解形成单相溶体,并在一定的恒定压力下保持下来,当注塑机发出射胶指令时,开关式射嘴将会打开将单相溶体射人模具的型腔中,形成微孔发泡产品。

图 4 Mucell技术流程使用MuCell必须在注塑机上装上特别的螺杆和炮筒,工艺特点如下:螺杆具有特殊的螺纹设计超临界流体被射人搅拌区后,需要特殊螺纹来切碎超临界流体,使之与热熔胶充分溶解从而形成单相融体。

单相融体必须保持在一定的高压下才不会离析Trexel注塑机的螺筒有单向止逆阀和开关式射嘴设计,从而在螺筒前端的射出段形成一个密闭高压区间。

下图用汽水瓶形象地进行了说明:注射时,开关式射嘴打开,就如同汽水瓶的盖子被打开一样,单相融体瞬间注人模具型腔开始发泡。

34 图5 Mucell注塑工艺用户也可以在现有注塑机上进行升级,更换为Trexel特制的设备,如螺杆、螺筒,加装注射器和射入界面系统,外接一个超临界流体控制器来实现。

当然,也可以购买一些品牌已整和了这些特制部件的新注塑机。

MuCell的螺杆和螺筒是定制件,考虑与注塑机规格的配合,一般选用相若的螺杆直径,长径比通常是22:1或24:1,比普通的较长些。

值得一提的是,加装了MuCell之后,仍可以很方便切换回传统注塑,用户可以根据需求灵活安排生产。

技术特点及优势MuCelt微孔发泡成型主要是靠发泡体的成长来填充产品,是在一个较低而平均的一个压力下进行,不像传统注塑成型要靠模板不断保压。

所以,产品的内应力大大减小,不同位置的收缩也变得非常平均。

MuCelI微孔发泡技术降低成本MuCell成型具有很多的特点:树脂黏度降低令流体的流动性更高,这样可以减低溶胶的温度,模温和射胶压力低,塑件稳定,成型视窗大。

MuCell工艺通过下列途径降低了生产的成本:可以采用较低的压力注塑更平整、更笔直、尺寸更稳定,而没有缩水的部件;提高了注塑工艺水平,减少了注塑和装配的不良率;因尺寸更稳定,可减少模具尺寸反复修改,从而降低模具设计和制造成本;降低锁模力40-80%,减少毛边,降低能耗,延长了模具寿命;可以考虑使用更低吨位的注塑机或使用多模腔;注塑周期缩短20-30%,增加生产效率,降低能耗,从而降低运营成本;一般减少材料用量8-15%,更可以设计具有薄壁结构的制品来更加降低制品的材料成本;一些金属部件可以用塑胶件取代,可以设计厚度变化比较大的产品。

高质量低成本的MuCell微发泡注塑成形技术在注塑成型生产中,常常出现各种质量问题,如:收缩不均导致的部件尺寸不稳定和内应力问题、缩水痕、平直度不好、同心度或圆度不够、动平衡性不高、难填充等问题。

目前,随着MuCell微发泡成型工艺的应用,使上述问题得以解决。

MuCell微发泡成型工艺主要是依靠气泡的成长来填充产品,因此其成型过程是在较低而平均的压力下进行的。

由于不像传统注塑成型那样需要机器的不断保压,因此产品的内应力大大减小,不同位置的收缩也变得非常平均。

MuCell微发泡成型工艺过程可分成三个阶段:首先将超临界流体(CO2或N2)溶解到热熔胶中,以形成单相熔体并使之保持在高压下;然后,单相熔体通过开关式射嘴被射入到温度和压力较低的模腔中。

由于温度和压力的降低,因此引发了分子的不稳定性,从而在制品中形成大量的气泡核。

最后这些气泡核逐渐长大生成微小的孔洞。

通常,制品的表层是未发泡的实体层,这是由于模具温度较低,表面树脂冷却迅速, 从而使气泡核没有成长时间而导致的未发泡。

在成型过程中,由于单相熔体的形成,使树脂的黏度降低,从而流动性更高,这有利于降低熔胶温度、模温和射胶压力,使塑件的成型更稳定,成型视窗变大。

56 MuCell微发泡成型原理使用MuCell工艺时,要求在注塑机上安装特别的螺杆和机筒。

一般,当超临界流体被射入搅拌区后,需要特别的螺纹来切碎超临界流体,使之与热熔胶充分溶解从而形成单相熔体。

因此,MuCell螺杆采用了特殊的螺纹设计。

此外,由于单相熔体必须保持在一定的高压下以不至于出现离析,需要使用特殊的机筒。

Trexel的机筒采用单向止逆阀和开关式射嘴设计,从而可在机筒前端的射出段形成一个密闭高压的区间。

当注射时,开关式射嘴打开,单相熔体瞬间被注入到模具型腔中开始发泡。

通常情况下,用户只需要更换Trexel特制的螺杆和机筒,并加装注射器和射入界面系统,以及外接一个超临界流体控制器等,即可实现对现有注塑机的升级。

另外,也可以在购买部分品牌的新注塑机时,直接在注塑机制造厂整和这些特制部件。

一般,用于MuCell工艺的螺杆和机筒是定制件。

考虑到与注塑机规格的配合问题,可以选用相近的螺杆直径,长径比通常是22:1或24:1。

值得一提的是,加装了MuCell工艺装置后,还可以很方便地切换回原来的注塑系统中,使用户可以灵活地安排生产。

MuCell微发泡注塑成型工艺适合于目前几乎所有的热塑性材料。

出于经济性和产品品质的要求,目前该工艺主要应用于品质要求较高、材料较贵的产品上。

对于一些外观要求较高的产品,可以将MuCell工艺与表面喷涂或模内装饰技术(IMD)结合起来使用,以获得无缩水痕、更平直、外观更好的产品。

目前,MuCell微发泡注塑成型工艺在汽车行业中得到了广泛应用,主要应用包括:发动机罩和动力系统部件,电气/电子部件,变速箱,运动部件,采暖、通风、空调和散热系统部件,风扇护罩,阀门外壳,密封部件,门板,手套式操作箱,扬声器外壳等。

用一个工序成型出高质量的柔触内饰件通常,柔软触感的汽车内饰件如仪表板等需要采用多个生产工序、经聚氨酯发泡后才能被最终生产出来。

对此,一年前在ENGEL 公司的一个研讨会上,人们提出了一种新的生产观念,即通过引入MuCell微发泡注塑成型工艺,以便在一台设备上完成制品的注塑成型和发泡成型过程,从而减少目前过多的生产环节。

这一新的生产观念被称作“Dolphin技术”,利用该技术,能够以较低的成本和较高的生产效率生产出高质量的、具有柔软触感的汽车内饰部件,如仪表板、中控台和仪表板上的小型工具箱等。

据介绍,新一代的Dolphin技术不采用像聚氨酯这类的热固性材料,取而代之的是利用MuCell微发泡注塑成型工艺,在A面表皮的背部形成泡沫层,从而只需要一个生产工序就能方便地生产出柔触内饰部件。

而传统技术却十分耗时,通常需要三个独立的操作过程,其中还涉及到不同类型的塑料材料,包括:仪表板骨架的成型、柔触表皮的生产,以及骨架与表皮的复合,这些独立的操作都是在不同的设备上进行的。

78 MuCell微发泡成型工艺的硬件系统在该研讨会上,一台ENGEL的双组分大容量DUO 11050/4550/1500 Combi M 系列注塑机,演示了采用Dolphin技术生产柔软触感的客车仪表板的过程。

首先,采用玻纤增强的PBT/ASA合金(BASF的Ultradur S4090 IGX)材料注塑成型仪表板骨架,然后利用MuCell工艺,使用专用的聚酯材料(Pibiflex,P-Group公司的预发泡热塑性聚酯泡沫) 进行包覆成型。

据说这两种材料之间的化学吸引力足以确保获得很好的粘接效果。

该生产中所使用的ENGEL注塑机的合模力可达到15000 kN。

该设备的特点是,有两个面对面布置的注射单元,在一个中心转台上有两套模具,中心转台的控制则被集成在设备的控制系统中。

因为只需要一个生产工序,因此从物流的角度考虑,与传统的多层泡沫制品生产技术相比,新技术的生产速度更快、更经济、更简单。

利用该技术,可以使用目前所有的热塑性塑料方便地生产出具有柔软触感的产品。

与传统工艺中所使用的不可回收的热固性塑料相比,Dolphin技术生产的制品能够回收利用,而且最大程度地降低了生产中的运输成本。

为尼龙引擎盖带来更高的表面质量目前,一些汽车行业的客户希望采用MuCell微发泡成型工艺生产外观产品。

为此,Trexel与Rhodia展开了合作。

根据合作协议,作为合作一方的Rhodia负责为MuCell微发泡工艺积极开发和推广经优化的新材料,合作的另一方Trexel将得到Rhodia 的独家授权,从事聚酰胺的应用。

Trexel和Rhodia的战略合作目标是,共同为聚酰胺产品提供新的应用价值。

例如,为引擎盖下的应用,如摇杆盖和进气歧管等部件带来新的价值和性能,从而为新一代的热塑性聚酰胺在前端模块的应用开发方面提供技术支持。

在NPE 2006展会上,Trexel 和 Rhodia 聚酰胺工程塑料业务单元共同推出了由Rhodia专为 MuCell微发泡工艺开发的新型玻纤增强的TECHNYL XCell 和TECHNYL Xcell PA6级别的尼龙产品。