微发泡注塑答疑

高质量低成本的MuCell微发泡注塑成形技术.总结

高质量低成本的MuCell微发泡注塑成形技术简介MuCell微发泡注塑成形技术是一种高质量低成本的塑料注塑成形工艺,它通过对塑料熔体进行微型泡沫化来减少材料用量、缩短生产周期、提高产品性能。

该技术可以广泛应用于汽车、电子、医疗和家电等相关工业领域。

MuCell微发泡注塑成形技术优势材料节约MuCell技术可以将聚合物内部充分发泡,从而达到减少材料使用的目的。

研究表明,MuCell技术能够节省30%至50%的原材料。

生产效率提高MuCell技术不仅可以减少原材料使用,还可以缩短生产周期。

在压入模中的熔料中注入气体后,泡沫化的熔料可以更快地流动,并且工艺参数的精确性和可重复性大大提高,加速了生产效率。

组织结构细致化由于MuCell技术能够通过空气气泡使材料结构更加细致,所以产品的物理性能也得到了极大的提高。

改善产品外观通过泡沫化的表面与非泡沫化的内部的界面、表面纹理的变化,MuCell技术可以产生表面平整、外观精美的产品。

环保可持续由于使用MuCell技术不仅可以减少材料用量,还可以减少能源的消耗、二氧化碳排放、废物和回收率的提高,因此MuCell技术对环境具有积极影响。

应用领域汽车行业在汽车制造中,MuCell技术可以应用于制动系统、内饰、外饰、悬挂和照明系统中。

由于采用了Microcell技术,这些零部件的重量减轻、刚度更高、生产周期缩短、噪音和振动降低。

电子和家电行业在电子和家电制造业中,Microcell技术可以用于生产更轻、更细节、更高性能的产品。

例如,通过Microcell技术,可以生产更轻、更细节化的电脑外壳,增加了生产效率和热释放效率。

医疗行业在医疗行业,Microcell技术的应用轻质化各种手术器械、生产更浅薄、更精细的医疗器械等都可以得到很好的应用。

MuCell微发泡注塑成形技术发展趋势目前,该技术的研究和应用一直在不断发展。

在未来,随着人们对环境保护和材料利用率的更高要求,该技术必将得到更广泛和深入的应用。

微发泡注塑成型PC制件的表面缺陷及形态分析

[ 1] T U RN G L S, K HAR BA S H. Ef fect s of process con dit ions on t he w eld line st rengt h and microst ruct ure of microcellular inject ion molded parts [ J] . Polym. Eng. S ci. , 2003, 43 ( 1) : 157 168. [ 2] K RA M SCHU ST ER A , CA V ITT R, ERM ER D , et al . Q uant itative st udy of shrinkage an d w arpage behavior for microcellular and conventional inject ion molding [ J ] . Polym. Eng.

第 26 卷第 4 期 2010 年 4 月

高分子材料科学与工程

POL YMER MAT ERIALS ห้องสมุดไป่ตู้CIENCE AND ENGINEERING

Vol. 26, No. 4 Apr. 2010

微发泡注塑成型 PC 制件的表面缺陷及形态分析

张亚涛1 , 李海梅1 , 黄世欣2 , 张雨标1

( 1. 郑州大学橡塑模具国家工程研究中心 , 河南 郑州 450002; 2. 台湾清云大学机械系 , 台湾 中坜 45002806)

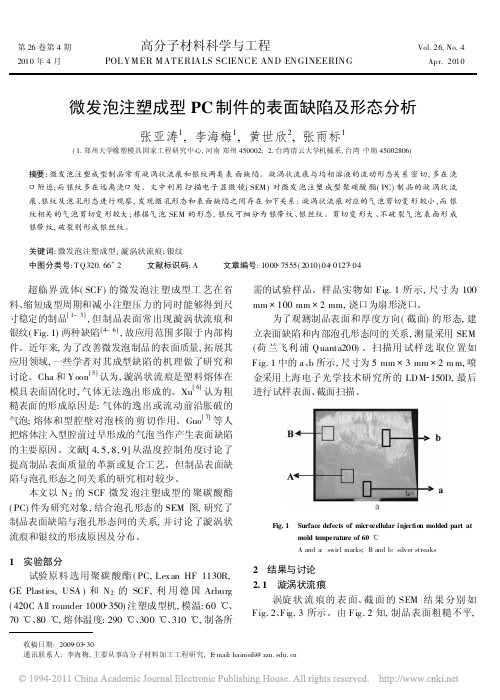

( Fig. 4. 3) 截面的 SEM 结果, 从中可看出气泡沿料流 方向剪切变形较厉害, 这主要是因为气泡在随熔体充 填过程中不断长大和被拉伸。 Fig. 5 表明, 银带纹中 受到剪切拉伸的气泡变形为狭长的椭圆形或长条形, 但气泡没有破裂。F ig . 6 表明银丝纹中有破裂气泡的 存在, 在 Fig. 6. 1 的位置 A 放大后的 F ig. 6. 2 中, 气泡 剪切变形后破裂的痕迹较明显, 图中椭圆形区域就是 拉伸变形破裂的气泡 , 其中细丝状的形貌, 就是前面提 到的银丝纹。

微发泡注塑成型技术(下)

四.技术特点及优势微发泡成型主要是靠气泡的成长来填充产品,是在较低而平均的压力下进行的,不像传统注塑成型要靠机台的不断保压。

所以产品的内应力大大减小,不同位置的收缩也变得非常平均。

1.降低成本微发泡成型具有很多的特点:树脂黏度降低令流体的流动性更高,可以降低熔体的温度,模温和注射压力,使塑件稳定,成型视窗变大。

微发泡工艺通过下列途径降低了生产的成本:1)提高了注塑工艺水平,减少了注塑和装配的不良率;2)因尺寸更稳定,可减少模具尺寸反复修改,从而降低模具设计和制造成本;3)降低锁模力40~80%,减少毛边,降低能耗,延长了模具寿命。

可以考虑使用更低吨位的注塑机,或使用多模腔;4)注塑周期缩短20-30%,增加生产效率,降低能耗,从而降低运营成本;5)一般减少材料用量8~15%,更可以设计具有薄壁结构的制品来更加降低制品的材料成本。

等等。

2.微发泡解决问题微发泡技术能解决以下传统注塑常见的问题:部件收缩不均导致尺寸不稳定和内应力问题、缩水痕、平直度不好、同心度或圆度不够、动平衡性不高、难填充等等,采用微发泡注塑技术则可以提高部件质量,下面应用实例:传统注塑解决部件翘曲通常会靠延长注塑和保压时间来达到,这样大大降低了生产效率。

微发泡使部件不仅在生产时非常平整,而且在热处理后也能保持。

许多应用表现出了这一优点,比如高精度托盘,打印机过纸架等,例如导纸板在不改动模具的情况下把偏差从0.807mm降低到0.429mm.,提高了47%。

因为射胶压力和熔胶温度较低,微发泡被广泛应用到了模内装饰(IMD)的产品上,有效地解决了传统注塑易出现的“冲膜”和“渗边“的现象,同时也解决了缩水问题,提高了尺寸的稳定性和平直度的问题,从而大大减少了不良率,锁模力从250吨降到了75吨.由于均匀的收缩令产品的尺寸异常稳定。

在模具开发的前阶段, 尺寸的稳定和一致性减少了模具的设计和制作的反复修改。

在生产中Cp和Cpk值非常好,大大减少了不良率。

高质量低成本的MuCell微发泡注塑成形技术

高质量低成本的MuCell微发泡注塑成形技术注塑成型生产中,常常出现各种质量问题,如:收缩不均导致的部件尺寸不稳定和内应力问题、缩水痕、平直度不好、同芯度或圆度不够、动平衡性不高、难填充等适题。

目前,随着MuCell微发泡成型工艺的应用,使上述问题得以解决。

MuCell微发泡成型工艺主要是依靠气泡的成长来填充产品,因此其成型过程是在较低而平均的压力下进行的。

由于不像传统注塑成型那样需要机器的不断保压,因此产品的内应力大大减小,不同位置的收缩也变得非常平均。

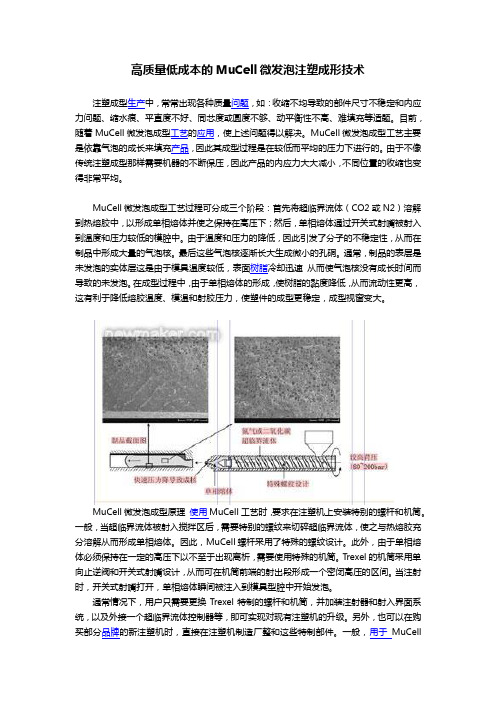

MuCell微发泡成型工艺过程可分成三个阶段:首先将超临界流体(CO2或N2)溶解到热熔胶中,以形成单相熔体并使之保持在高压下;然后,单相熔体通过开关式射嘴被射入到温度和压力较低的模腔中。

由于温度和压力的降低,因此引发了分子的不稳定性,从而在制品中形成大量的气泡核。

最后这些气泡核逐渐长大生成微小的孔硐。

通常,制品的表层是未发泡的实体层这是由于模具温度较低,表面树脂冷却迅速从而使气泡核没有成长时间而导致的未发泡。

在成型过程中,由于单相熔体的形成,使树脂的黏度降低,从而流动性更高,这有利于降低熔胶温度、模温和射胶压力,使塑件的成型更稳定,成型视窗变大。

MuCell微发泡成型原理使用MuCell工艺时,要求在注塑机上安装特别的螺杆和机筒。

一般,当超临界流体被射入搅拌区后,需要特别的螺纹来切碎超临界流体,使之与热熔胶充分溶解从而形成单相熔体。

因此,MuCell螺杆采用了特殊的螺纹设计。

此外,由于单相熔体必须保持在一定的高压下以不至于出现离析,需要使用特殊的机筒。

Trexel的机筒采用单向止逆阀和开关式射嘴设计,从而可在机筒前端的射出段形成一个密闭高压的区间。

当注射时,开关式射嘴打开,单相熔体瞬间被注入到模具型腔中开始发泡。

通常情况下,用户只需要更换Trexel特制的螺杆和机筒,并加装注射器和射入界面系统,以及外接一个超临界流体控制器等,即可实现对现有注塑机的升级。

微孔发泡注塑成型技术概述李兵

微孔发泡注塑成型技术概述李兵发布时间:2021-09-13T05:33:49.036Z 来源:《防护工程》2021年16期作者:李兵陈岩魏晓光李梦飞[导读] 微孔发泡注射成型是指发泡气体与塑料树脂经过注塑机共混、发泡的注射成型方法,泡孔直径约为?0.1~?10μm,密度为109~1015个/cm3。

本文介绍了塑料树脂的发泡机理,在此基础上介绍了微孔发泡技术,阐述了普通发泡技术与微孔发泡技术的区别;微孔发泡注塑成型过程使用的超临界流体;目前微孔发泡注塑成型技术难点。

李兵陈岩魏晓光李梦飞沧州旭阳化工有限公司摘要:微孔发泡注射成型是指发泡气体与塑料树脂经过注塑机共混、发泡的注射成型方法,泡孔直径约为?0.1~?10μm,密度为109~1015个/cm3。

本文介绍了塑料树脂的发泡机理,在此基础上介绍了微孔发泡技术,阐述了普通发泡技术与微孔发泡技术的区别;微孔发泡注塑成型过程使用的超临界流体;目前微孔发泡注塑成型技术难点。

关键词:发泡机理;微孔发泡;微孔发泡注塑成型过程;微孔发泡技术难点一、前言随着塑料工业的高速发展,塑料加工方式也有了长足的进步,目前主要的加工方式有:注塑成型、挤出成型、吹塑成型等。

热塑性聚合物主要的发泡方法有挤出发泡法、釜压发泡法、注射发泡法、模压发泡法、滚塑发泡法等,本文主要介绍注射发泡法。

泡沫塑料具有质轻、隔声降噪、缓冲减震、隔热保温等优异性。

目前在飞机制造、汽车内饰件、建筑保温、包装等领域中得到了广泛的应用,对人们的日常生活影响巨大。

2018年我国泡沫塑料产能达到了 240 多万吨,同比增长近 10%,增速远超其他塑料制品和 GDP增速。

2019 年全球航空泡沫市场总值预计将达到 44 亿美元,2024年预计将增长至 65 亿美元,年复合增长率将高达 8%以上[1]。

目前环境保护形势日渐严峻,石油资源日趋枯竭,加之在碳中和的大背景下,对轻量化和经济性的需求以及对节能降耗和可持续发展的要求,将极大的促进航空航天制造业和轨道交通制造业更加倾向于使用质地较轻的泡沫材料;同时随着包装材料、快递、交通运输等行业的快速发展,相信未来对泡沫塑料尤其是轻质、高强的高性能泡沫塑料和可生物降解泡沫塑料的要求将越来越高。

微发泡注塑PP及其工艺影响因素

微发泡注塑PP及其工艺影响因素微孔发泡PP是指泡孔分布均匀、泡孔平均直径在1~100m,泡孔密度大约为106~1011个/cm3,材料的密度相比于未发泡削减8~15%的发泡材料,由于微孔发泡PP中的微孔更改了原始聚合物材料中应力的分布以及应力在材料中的传递方式,使得微发泡聚合物表现出有别于其他连续材料的力学特性。

比如具有质轻、比强度高、隔音、冲击强度更高等优点,并且其抗疲乏寿命甚至可以数十倍地提高,同时其绝缘、保温性能等也会大幅度地加添。

因此,微发泡PP特别适用于对材料轻量化要求较高的领域,如汽车、轨道交通,船舶,风机叶片等。

目前,微发泡PP重要有以下几种成型方法:①间歇成型法②连续挤出成型法③注塑成型法。

但是,间歇成型法,生产周期长,不适合应用于大规模工业化;连续挤出成型法虽然可以缩短生产周期,但是连续挤出成型法仅能制造结构简单的制品,限制了其应用范围。

而注塑成型法具有生产周期短,又能制造多而杂结构原件,可在传统注塑机的基础上进行改进,因此是目前工业上重要采纳的方法。

1.微发泡注塑成型技术的工艺与原理注塑成型技术的原理是利用快速更改温度来使聚合物/气体均相体系进行微孔发泡,下图为典型的微孔塑料注塑成型技术的系统结构示意图。

其工艺过程为:聚合物粒料通过料斗加入机筒,通过螺杆的机械摩擦和升温加热器使粒料熔为聚合物熔体,N2或CO2等小分子气体通过计量阀的掌控以肯定的速率注入机筒内的聚合物熔体中(或通过在聚合物中添加化学发泡剂分解产生气体),与聚合物熔体混合均匀,形成聚合物/气体均相体系。

随后,聚合物/气体均相体系由静态混合器进入扩散室,通过分子扩散使体系进一步均化,在这里通过快速升温加热器(例如,在1s内使熔体温度由190℃上升至240℃)使气体在聚合物熔体中的溶解度急剧下降,过饱和气体由熔体中析出形成大量的微小气泡核。

为了抑制扩散室内已形成的气泡核快速生长,扩散室内必需保持高压状态。

在进行注射操作前,模具型腔中充分压缩气体。

高质量低成本的MuCell微发泡注塑成形技术.总结

微孔发泡(Microcellular Foamine)是指以热塑性材料为基体,通过特殊的加工工艺,使制品中间层密布尺寸从十到几十微米的封闭微孔。

微孔发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能不降低的基础上,可以明显减轻制件重量和成型周期,大大降低设备的锁模力,并具有内应力和翘曲小,平直度高,没有缩水,尺寸稳定,成型视窗大等优势。

与常规注塑相比较,特别在生产高精密以及材料较贵的制品中,在许多方面都独具优势,成为近年来注塑技术发展的一个重要方面。

微孔发泡技术发展概述上世纪80年代,美国麻省理工学院(MIT)首先提出微孔发泡的概念,希望在制品中产生高密度的封闭泡孔,从而在减少材料用量的同时提高其刚性,并避免对强度等性能造成的影响。

Trexel公司于上世纪90年代中成立并获得MIT的所有专利授权,将微孔发泡技术商品化并继续大力发展,现在已在世界各地获得70多个相关的专利。

MuCell现已成为了一个非常成熟的革新技术在全世界被广泛使用。

图1 加入Mucell系统的注塑机MuCell微孔发泡技术的使用先从美国、欧洲开始,再延伸到日本及东南亚等地区,虽然在中国刚刚起步,但经过一年多的发展,用户正在迅速增长。

经过多年来全球不同用户在商业设备、汽车部件、电子电器等各种产品中大批量生产使用,MuCell微孔发泡技术的优点得到了验证,用户在提高产品质量的同时获取了更高的经济回报。

基本原理微孔发泡成型过程可分成三个阶段:首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体;然后通过开关式射嘴射人温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞。

图2微泡成型过程发泡后的制品横切面放大图如下,我们从中可以明显看到表层还是未发泡的实体层,这是由于模具温度较低,表面树脂冷却迅速, 细胞核没有成长的时间,所以还是未发泡的实体。

微发泡注塑成型技术

微发泡注塑成型技术发布时间:2022-06-22T07:26:44.031Z 来源:《科技新时代》2022年5期作者:冯逍[导读] 在发泡工艺中,微发泡注塑技术的应用非常广泛。

通过微发泡注塑成型技术可以保证产品基本性能,而且具有更轻的重量,内应力更小,不容易产生表面缺陷,尤其是在一些壁厚有较大差异的产品中表现出很好的技术优越性。

文章对微发泡注塑成型技术进行分析探讨,推动该技术应用水平不断提升。

安徽鲲鹏装备模具制造有限公司1 安徽省装备模具工程技术研究中心2 安徽省滁州市 239000摘要:在发泡工艺中,微发泡注塑技术的应用非常广泛。

通过微发泡注塑成型技术可以保证产品基本性能,而且具有更轻的重量,内应力更小,不容易产生表面缺陷,尤其是在一些壁厚有较大差异的产品中表现出很好的技术优越性。

文章对微发泡注塑成型技术进行分析探讨,推动该技术应用水平不断提升。

关键词:微发泡技术;注塑成型技术;技术原理;技术优势;技术应用1引言在发泡工艺中,微发泡技术的应用越来越广泛。

该技术是一种物理发泡技术,以热塑性材料为基体,在特定的工艺条件下进行发泡,得到密度在十到几十微米范围内的微孔发泡产品。

目前,在全球微发泡技术中,应用最广泛的是美国Trexel公司研发的微发泡专利技术。

2微发泡注塑成型基本原理微发泡注塑成型过程非常复杂,大致可分为四个阶段,聚合物或气体均相体系的形成阶段、气泡孔成核阶段、气泡孔长大阶段、气泡孔成型阶段。

不同的阶段在机理上也不同,主要影响参数也不同。

在微发泡注塑成型技术中,聚合物或气体均相体系的形成阶段非常重要,该阶段的效果直接影响后面阶段,对微发泡的气泡孔成核、长大以及定型关系密切。

气泡孔成核效果的主要衡量指标是气泡孔分布和密度。

气泡孔长大阶段对气泡孔的几何形状和结构影响很大。

气泡孔成型阶段决定着气泡是否长大以及气泡结构是否能维持。

微发泡注塑成型过程中,对各个阶段的技术参数控制有较高要求,必须满足相应的条件参数,才能保证各阶段反应效果,最终得到理想的微发泡产品。

微发泡注塑成型工艺

微发泡注塑成型工艺

微发泡注塑成型工艺是近几年新兴的一种注塑工艺,它是注塑工艺中一种新兴的特殊工艺。

它主要应用于制造微型零件和复杂型号的零件,是实现高性能和高精度的一种重要手段。

本文主要概述了微发泡注塑成型工艺的原理,材料,特点和应用等。

一、微发泡注塑成型工艺的原理

微发泡注塑成型工艺的核心原理是利用微发泡剂的气化热释放,这种物质具有很好的耐热性、耐腐蚀性和可塑性,在高温下分解发泡,其形成的泡沫可填充空隙,使塑料件具有良好的附着力和结构强度。

二、微发泡注塑成型工艺的材料

微发泡注塑成型常使用PE(聚乙烯)、PP(聚丙烯)、PA(聚氨酯)、ABS(丙烯腈-丁二烯-苯乙烯共聚物)、PES(聚氯乙烯)、PC(聚碳酸酯)等塑料。

三、微发泡注塑成型工艺的特点

1、微发泡注塑成型具有型芯强度高、外观无瑕疵等特点。

2、注塑件孔径精度高,可实现孔径小于0.1毫米的微型零件制造。

3、制品具有良好的结合力,表面光滑柔韧,良好的耐化学性和气密性。

四、发泡注塑成型工艺的应用

微发泡注塑成型工艺的应用范围很广,其中包括可穿戴设备、自动化设备零部件、消费类电子、5G移动通讯器件、照明行业元件等,

目前正迅速地发展着,这些都对微发泡注塑成型工艺的发展提出了更高的要求,同时也促进了该工艺的更新换代。

总之,微发泡注塑成型工艺具有速度快、工艺复杂程度低、能够制造微型零件等诸多优势,在各种行业,如建筑、机械、航空航天等领域得到了广泛应用。

未来,随着科技的不断发展,微发泡注塑成型工艺还将发挥更大的作用,使生产更高效,建立更完善的工艺系统,更好地满足我们日常生活的需求。

微发泡注塑成型工艺

微发泡注塑成型工艺

微发泡注塑成型工艺是一种复合型的塑料成型工艺,主要应用于制造一类厚度很小,而且具有独特性、柔性及轻质的小件。

它是一种集材料准备、发泡聚合物处理、模具设计及成型工艺等技术作用于一体的新型技术,其中以发泡胶处理为主,它与传统注塑成型工艺相比具有许多不同之处,堪称是注塑成型中的创新技术。

首先,微发泡注塑成型工艺可以制造出具有优异性能而且厚度特别薄的塑料制品,这是由于其微发泡塑料的特殊性和工艺技术的发展所致。

发泡塑料特殊性在于其发泡率,发泡率随厚度的增加而增加,这种特性可以大大地改变塑料制品的厚度,使其厚度可以达到微米级,而且仍然保持制品的坚固性和好的性能。

而且,微发泡注塑成型工艺的模具设计也要比传统注塑成型工艺要复杂得多,因为这种工艺需要专门针对特定尺寸和形状的模具。

为了使制品可以具有微发泡性能,需要采用较厚的墙体来限制发泡,这就要求模具必须非常精确,因此模具的设计将会更加复杂。

此外,由于微发泡注塑成型工艺的特点,它的注塑温度也较高,普通的注塑温度不足以达到发泡性能,因此对注塑温度的控制更加重要。

此外,由于材料的发泡性,熔体压力和后处理也要更加精确,以确保制品具有较高的精度。

最后,微发泡注塑成型工艺是未来特别薄塑料制品生产的一种新型先进技术,它能够快速生产出质量优良、尺寸精准、轻质耐用的新型塑料制品,对于满足客户的高标准需求具有着重要的战略意义。

总之,微发泡注塑成型工艺是一种复合式的塑料成型技术,它不仅可以制造出具有优异性能的薄塑料制品,而且模具设计、材料发泡性能、注塑温度及后处理也极为复杂,是当今注塑成型行业中具有创新意义的技术。

微发泡注塑答疑

We Create and Extend Advantage.

氮气的用量

• 问:通常氮气的消耗量大吗?如何计算?成本 多少?

• 答: 1.微发泡设备有RCK气体循环模块,在不需要注

入超临界流体的时候会导回控制器循环使用, 所有的气体都用做发泡填充产品了,所以氮气 的用量很少。 2.每种不同材料的SCF剂量值不同,如有玻纤填 充的尼龙PA是0.15 - 0.5%。 3.一般工业用液态氮每瓶有6公斤氮气,每瓶氮 气的价格一般为30到50元人民币不等。(珠三 角地区价格)

We Create and Extend Advantage.

減短週期

• 問:微发泡如何減短週期?一般可減短多少?

• 答: 1. 因為微发泡的填充是比較快,而且不用保壓, 所以在填充保壓上可把時間省下來。 2. 此外由於SCF能加快半結晶材料(如PBT)的結晶 速度,因此可把模溫降低,加快週期。 3. 還有微发泡在變形上有較佳的控制,因此在容 易變形的產品上,不用太長的冷卻時間。 4. 一般可減短週期15%至40%,視產品及模具設計 而定。

微发泡注塑成型技术 客户常有问题解答

We Create and Extend Advantage.

气泡大小

• 問:微发泡的氣泡大小如何?

• 答:一般而言微发泡的氣泡尺寸由10微米至 100微米。接近表層的氣泡最小,而在中間部 份的氣泡最大,但总体的差异不大,重点是微 发泡能够在产品內均匀的产生很多微小封闭的 气泡。

We Create and Extend Advantage.

8

和气辅注塑比较

• 问:微发泡和气辅注塑有什么不同? • 答: 1. 虽然都使用氮气或二氧化碳,但成型原理完全不同。 2. 微发泡注塑主要应用在薄壁产品上,它能对整个产品的

化学微发泡注塑成型工艺

化学微发泡注塑成型工艺好嘞,咱们今天来聊聊一个听起来高大上的话题——化学微发泡注塑成型工艺。

这名字一听就让人觉得特复杂,不过别担心,我会把它讲得简单明了,保证让你听得懂。

咱们先从微发泡说起。

微发泡,顾名思义,就是把材料里面弄进小气泡,这些小气泡就像小朋友在水里玩泡泡一样,让材料变得轻盈又有趣。

这工艺可以用在很多地方,比如说汽车配件、家电外壳、甚至是玩具。

嘿,你想想,如果玩具做得太重,小朋友怎么玩得动呢?所以,这技术就显得特别重要了。

说到注塑成型,这个过程也挺有意思的。

想象一下,把一种塑料放进机器里,经过加热融化,然后像挤牙膏一样,把它挤进模具里。

等冷却之后,就成型了。

这个时候,如果我们再用微发泡工艺,材料里就会有很多小气泡。

这样一来,材料的密度就降低了,轻便又省料。

因为这些气泡的存在,材料的隔热性能和抗震性能都能得到提升。

真的是一举两得,大家都喜欢这样的好事。

说到这里,可能有人会问,为什么要用化学发泡而不是物理发泡呢?嗯,这个问题问得好!物理发泡就是用气体,比如空气、氮气等。

而化学发泡就像做蛋糕,里面要加一些化学药品,反应之后就会产生气体。

这样产生的气体更均匀,泡沫结构也更稳定,最终产品的质量就高很多。

化学发泡还能在低温下进行,这对很多对温度敏感的材料来说,简直是个大福音。

再说说这个工艺的优势。

成本低。

通过微发泡,材料用得少,生产成本自然就降下来了。

企业的利润也跟着水涨船高,老板们乐得合不拢嘴。

环保也有一席之地。

材料轻了,运输成本也降低,二氧化碳排放自然就少了,这可是为地球妈妈出了一份力啊。

产品的性能提升,轻便、强度高,还能抗摔,这些好处可都是我们生活中实实在在能感受到的。

不过,任何事情都有两面性,化学微发泡也不例外。

比如,工艺控制就比较复杂,需要严格把控温度、压力和发泡剂的用量,稍微马虎一点,可能就会影响产品质量。

原材料的选择也得小心,不能随便用,不然出问题可就麻烦了。

工艺是个细活儿,得用心。

注塑成型疑难问题及解答

注塑成型疑难问题及解答1. 注塑成型的基本概念说到注塑成型,大家可能会想,哎,这是什么高大上的东西?其实,通俗点儿说,就是把塑料颗粒放进机器里,加热到液态,然后通过模具注入,最后冷却成型,咔嚓一下,变成我们日常生活中常见的小物件,比如玩具、瓶子、甚至是汽车零件。

听起来挺简单的,但这其中的学问可大着呢!1.1 注塑成型的优势你可能会问,这注塑成型有什么好处呀?首先,它效率高得吓人!一次可以生产好多好多件,简直是“流水线上的奇迹”。

再来,注塑出来的产品质量稳定,形状也很精细,谁不喜欢这样的“千面小仙女”呢?而且,材料利用率高,剩下的废料也能再回收利用,环保又节约,简直是现代工业的小骄傲。

1.2 常见的注塑材料说到材料,注塑成型用的可不是随便的塑料,而是那些经过严格挑选的“明星材料”。

比如,聚乙烯、聚丙烯这些都是大热门,强度高、耐化学性好,做出来的东西可耐磨耐摔。

就像咱们的“铁汉”一样,硬气又不怕摔。

不过,选材料的时候可得谨慎点,材料不对,后果可就得不偿失了!2. 注塑过程中常见的问题虽然注塑成型看似顺风顺水,但实际操作过程中问题可不少!有时候,机器运转得如火如荼,结果出来的产品却让人失望,真是“心塞”啊。

2.1 流动不良首先,要说的就是流动不良,这就像是把蜂蜜倒在冰块上,哎,倒不动!如果注塑时材料流动性差,可能导致产品表面粗糙,甚至成型不完整。

这时候,得想办法提高温度,或者更换流动性好的材料,让它们像水一样畅快流动,才能顺利成型。

2.2 变形和缩水再来说说变形和缩水,这就好比你夏天吃冰淇淋,等它化了,形状就不那么好看了。

注塑出来的产品有时候也会出现这种情况,温度控制不当或者冷却时间不足,都可能导致变形。

解决这个问题,得靠合理设计模具和精准的冷却时间,让产品在冷却时保持稳定,才能完美无瑕。

3. 解决注塑疑难问题的技巧那么,面对这些问题,我们该怎么办呢?这里就给大家分享几个小妙招,助你一臂之力!3.1 认真选模具首先,模具的选择很重要!模具设计得当,不但能提高产品的质量,还能减少故障发生的几率,就像选朋友一样,选对了,大家都开心。

注塑常见疑难分析解答

难题解答1. 刚开机时产品跑披锋,生产一段时间后产品缺胶的原因及解决方案。

刚开机时注塑机料管内的熔胶由于加热时间长,熔胶粘度低,流动性好,产品易跑披锋,生产一段时间后由于熔胶不断把热量带走,造成熔胶不足,粘度大,流动性差,使产品缺胶。

在生产一段时间后,逐渐提高料管温度来解决。

2. 在生产过程中,产品缺胶,有时增大射胶压力和速度都无效,为什么?解决方法?是因为生产中熔胶不断把热量带走,造成熔胶不足,胶粘度大,流动性差,使产品缺胶。

提高料管温度来解决。

3. 产品椭圆的原因及解决方法。

产品椭圆是由于入胶不均匀,造成产品四周压力不匀,使产品椭圆,采用三点入胶,使产品入胶均匀。

4. 精密产品对模具的要求。

要求模具材料刚性好,弹变形小,热涨性系数小。

5. 产品耐酸试验的目的产品耐酸试验是为了检测产品内应力,和内应力着力点位置,以便消除产品内应力。

6. 产品中金属镶件受力易开裂的原因及解决方法。

产品中放镶件,在啤塑时由于热熔胶遇到冷镶件,会形成内应力,使产品强度下降,易开裂。

在生产时,对镶件进行预热处理。

7. 模具排气点的合理性与选择方法。

模具排气点不合理,非但起不到排气效果,反而会造成产品变形或尺寸变化,所以模具排气点要合理。

选择模具排气点,应在产品最后走满胶的地方和产品困气烧的地方开排气。

8. 产品易脆裂的原因及解决方法。

产品易脆裂是产品使用水口料和次料太多造成产品易脆裂,或是料在料管内停留时间过长,造成胶料老化,使产品易脆裂。

增加新料的比例,减少水口料回收使用次数,一般不能超过三次,避免胶料在料管内长时间停留。

9. 加玻纤产品易出现泛纤的原因及解决方法是由于熔胶温度低或模具温度低,射胶压力不足,造成玻纤在胶内不能与塑胶很好的结合,使纤泛出。

加高熔胶温度,模具温度,增大射胶压力。

10. 进料口温度对产品的影响。

进料口温度的过高或过低,都会造成机器回料不稳定,使加料量不稳定,而影响产品的尺寸和外观。

11. 透明产品有白点的原因及解决方法。

第11节 注射成型工艺72问与答

第十一节注射成型工艺72问与答1、塑料熔体进入模腔内的流动情况可分为哪几个阶段?塑料进入熔模腔内的流动情况可分:充模、压实、倒流和浇口凝结后的冷却四步。

2、塑料注射成型时间的长短对产品有何影响?充模时间相当重要:塑料熔体在充模时间内必采须克服浇道阻力迅速充满模腔。

若压力不足、速度不够、充模时间太长、流动就会停止,由于剪切速率的作用,使大分子发生取向和结晶作用,所得产品在温度变化较大的使用过程中会出现裂纹、产品的热稳定性较差;快速充模时,分子取向程度可减小,产品熔接痕强度可提高。

充模速度不可过快,否则,影响嵌件处的熔接强度。

3、塑料注射成型时,压实阶段与产品质量的关系如何?压实阶体段又称为保压阶段,此时塑料熔体会因冷却而收缩,在保压时间内因螺杆有向前微小的位移,继续推进熔体在高压下慢流动,实现补缩,使产品落实,因此,压实阶段可提高产品的密度,减少收缩,克服面缺陷,但压实阶段拖延时间不可过长,否则,分子定向程度将加大。

4、塑料熔体倒流的原因是什么?当螺杆或柱塞注射保压这完毕开始后退。

到浇口处熔料冻结时这段时间(即倒流阶段),模腔内的压力比流道内的压力高,就会发生塑料熔体的倒流。

若柱塞或螺杆后退时浇口处的熔料已凝结或在喷嘴中装有止回环,则不会发生(倒流)。

5、塑料成型时模腔残余压力是什么?塑料模腔残余压力是指浇口处的熔料完全冷却到产品脱模阶段(凝固冷结后的冷却阶段)这一时间阶段内,模腔压力不一定等于外界压力,模腔压力与外界压力的差值即为残余压力。

6、残余压力对产品的质量有何影响?残余压力的大小与保压时间有关,残余压力为正值时,脱模困难、影响到产品质量;残余压力为负值,产品易产生收缩等缺陷;残余压接近零时,有利脱模和产品质量。

7、成型后塑料产品有哪些后加工序?成型后加工工序包括:产品的修饰、手工式机械加工处理、抛光、镭雕(激光雕刻)、表面涂饰、装配等。

8、注射成型最主要的工艺规范有哪些?注射成型工艺规范又称成型工艺参数或成型工艺条件。

0-注塑各类问题点

各类注塑问题点:【模块一】注塑成型工艺技术难题解答第一天上午1、设定成型工艺19个步骤详解。

2、注塑控制方式(填充过程控制、保压过程控制、保压切换控制、冷却与模温控制、其它工艺控制)。

3、多段射出与成型周期各种动作所需的压力与流量关系如何?4、喷泉效应、迟滞效应、熔接线、赛马场效应、潜流效应、内部缝合线产生机理、现象及对策。

5、射出速度与各种流动模样的关系如何?6、塑料流动配向性是怎么回事?如何操纵流向?7、塑料注塑前的准备工艺(原料验收、造粒、干燥、嵌件预热处理、选择螺杆、清理机筒)怎样?8、从塑胶厂过往发生的安全事故中应汲取的教训有哪些?9、螺杆的射出压力与模内压力的关系如何?10、如何进行熔胶松退设定?11、如何进行螺杆速度设定?12、背压的功能及种类?13、如何进行射胶设定?14、对浇口附近流纹、银条的多段射出改善模式怎样15、对浇口平衡欠佳的多段射出改善模式怎样?16、对流纹不良的多段射出改善模式。

17、对熔接线不良现象的多段射出的改善模式。

18、对气体烧焦不良现象的多段射出改善模式。

19、对凹陷不良现象的多段射出改善模式。

20、对减少残留应力的多段射出改善模式。

21、对凹陷与毛边同时存在于成品上的多段射出改善模式。

22、生产PC料对炮筒、螺杆有什么要求?为什么样要求270度-300度的PC料用我们的机台生产只需210度-250度就可以生产,其熔点是多少?23、生产PU料对炮筒、螺杆有什么要求?24、生产PU料对讲机天线产品时,产品外观不良多,有什么办法去控制?正常的工艺,如注塑时间,冷却时间要多长?成型温度正常是多少?25、进料口温度对产品有何影响?26、气辅注塑的主要优点是什么?27、如何应对复印机、磁性材料的啤塑问题?28、ABS料外表面是镜面时,镶件边缘有油污状如何克服?29、同样PC料产品一出四穴OK,一出八穴时边缘易有拖伤?又总是外侧,原因及解决措施如何?30、顶针进胶时如何设计不容易有白雾?31、油温和发热管加温如何配合较好?32、NYFG材料成型带PIN的产品时,有PIN内外八的现象,如何控制?33、如何成型使CASE内应力最小?、超溥胶位CASE注塑成型要点有哪些?35、用ABS、PC胶料生产时,有时有1%的产品比较脆,原因及措施?36、用ABS、PC胶料生产的产品,喷油或灌胶后产品有开裂现象是怎么回事?解决办法?37、每啤重量的标准及控制范围如何制定?38、生产PA66产品时(白色),用料斗式烘箱烘料(烘料温度为100摄氏度左右)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微发泡注塑成型技术 客户常有问题解答

We Create and Extend Advantage.

气泡大小

• 問:微发泡的氣泡大小如何?

• 答:一般而言微发泡的 氣 泡尺寸由 10 微米至 100 微米。接近表 層 的 氣 泡最小,而在中 間 部 份的氣泡最大,但总体的差异不大,重点是微 发泡能够在产品內均匀的产生很多微小封闭的 气泡。

We Create and Extend Advantage.

壁厚(一)

• 問:微发泡可用於壁厚超過4mm的產品上吗?

• 答:微发泡可用於任何的壁厚產品上!但在4mm 或以下的 產 品上最能发挥微发泡缩短成型周期 的优势。当然在加纤的材料(如PA/30GF),如模 具的冷卻好,在壁厚達6mm的情況下也能達到很 好的效果。

外 觀件

•

•

問 :如 須 使用微发泡於外 觀產 品 時 ,可有方 法改善外觀不佳的問題?

答:可考慮以下方法: 1. 調整塑料的填充速度,以改善「漩渦紋」 2. 可作噴漆處理。 3. 使用模内装饰IMD 4. 快速模温循环注塑 RHCM (Rapid Heating Cycle Molding) 5. 使用微发泡級的材料。 6. 多物料共塑(外观层是普通注塑) 7. 气体反压

We Create and Extend Advantage.

和化学发泡比较

• 问:微发泡和化学发泡比较有什么优劣势? • 答: 1. 化学发泡剂在特定的温度下分解而产生气泡。不同类型的 发泡剂适用于不同温度下分解发泡。由于化学发泡剂本质 上的热稳定性不佳,因而很难用于加工高温型树脂。 2. 化学发泡通常用于厚壁制品成型以消除缩水痕和减重。对 于薄壁制品使用化学发泡剂会使表面质量劣化,同时会显 著降低其力学性能。 3. 许多吸热型的化学发泡剂会生成水 (也产生二氧化碳气体 ) , 因此需要添加吸水剂以防止由于水的存在而造成降解现象。 4. 化学发泡剂通常会在树脂中有所残留,或产生副产品。带 有副产品或未分解化学发泡剂的树脂通常会使制品耐老化 性能降低,并可能导致模具排气孔堵塞。 • 化学发泡回收料很难再次使用。 • 微发泡微发泡需要投资设备,化学发泡只需添加发泡剂且 通常价格比较低廉。

We Create and Extend Advantage.

省多少材料

• 問:微发泡可省多少材料?

• 答: 1.這 要 看 產 品 的 厚 度 及 流 動 長 度 比 ( L / T ratio)。此外產品的強度要求也很重要。如 打印 機 的内部件,重量 減少一般是 8%至 10%。 有一些 產 品可 減 少材料 20% ;但 個別 的可能 只有5%。 2.如果优化产品设计、可能会有额外 20% 的材 料节省

We Create and Extend Advantage.

海天和Trexel的关系

• 问:据了解 Trexel 公司是微发泡微发泡的专利 所有人和全球唯一的设备供应商,贵公司和 Trexel公司是什么关系?

• 答: 1. Trexel 提供微发泡技术并专利授权给我司本地 化生产, 同时提供应超临界流体控制系统。 2. 海天集成了微发泡硬件和软件、并开发出全新 的经济型微发泡注塑系统。 3. 海天将直接推广、销售和支持本公司微发泡系 统。 4. 微发泡系统MCF是海天的商标。

We Create and Extend Advantage.

和气辅注塑比较

• 问:微发泡和气辅注塑有什么不同? • 答: 1. 虽然都使用氮气或二氧化碳,但成型原理完全不同。 2. 微发泡注塑主要应用在薄壁产品上,它能对整个产品的 不同部位都有帮助。气辅注塑只能应用在厚壁产品上, 只是对产品局部有帮助, 3. 气辅注塑需要在模具上做气道等特殊处理,而微发泡注 塑在模具制作和传统模具并无不同,因为射胶速度很快 需要模具散气较多一些,微发泡理想的流道是比传统模 具的小20%左右,当然这也节省了不少用料。 4. 微发泡注塑能够更多地降低制品重量,以更短的循环时 间成型,并且制品质量得到很大提高,同时也能够消除 缩水痕。

We Create and Extend Advantage.

已采购注塑机是否可以升级微发泡

• 问:原有普通注塑机是否可以升级为微发泡 专用? • 答: 1.升级微发泡专用塑化组件及自锁喷嘴。 2.微发泡注塑螺杆长径比 22:1 ,再加上自锁喷 嘴的长度,部分海天机型 01 注射座台位臵需 要移动,机身需要更改。

We Create and Extend Advantage.

投 資回 報

•

•

問: 微发泡在那一 類的產品上有最佳的投 資 回 報?

答: 在選擇產品需留意有以下特點。 1. 有彎曲變形或尺寸問題的塑件。 2. 使用比較昂貴的材料(如:工程材料)。 3. 壁厚少於4mm。 4. 沒有外觀要求。 5. 高產量 一般客户可以在几个月至一年内收回设备投资。

We Create and Extend Advantage.

對制品性能的影响

• 問:微发泡技術對塑料機械強度有否影嚮? • 答:微发泡技術的基础就是很均勻的制造很多 但很微小的气孔、这样塑料产品的机械性能不 会有明显的影响。当減重越多影嚮相对越大。 通常建议在 15% 以内。另微发泡产品内应力比 较低、冲击强度有可能增加。

We Create and Extend Advantage.

塑膠材料

• 問 :微发泡可用於何 種 塑 膠 材料?有何 種 限 制? • 答:除LCP外微发泡可以用在所有的热塑性材 料上。但要留意微发泡不能制造「透明」 產 品。

We Create and Extend Advantage.

We Create and Extend Advantage.

是否还能做普通注塑

• 问:被改装为微发泡功能注塑机后是否还能做 普通注塑? • 答:可以。只需在控制器上选普通注塑模式就 可以了。但如果需要较长时间做普通注塑的话 最好把打气头换成盲孔的堵头以避免注气空被 碳化塑料堵塞。

We Create and Extend Advantage.

減短 週期

•

•

問:微发泡如何減短週期?一般可減短多少?

答: 1. 因 為 微发泡的填充是比 較 快,而且不用保 壓 , 所以在填充保壓上可把時間省下來。 2. 此外由於 SCF 能加快半 結 晶材料 ( 如 PBT) 的 結 晶速度,因此可把模溫降低,加快週期。 3. 還 有微发泡在 變 形上有 較 佳的控制,因此在 容易變形的產品上,不用太長的冷卻時間。 4. 一般可 減 短 週 期 15% 至 40% , 視產 品及模具 設 計而定。

We Create and Extend Advantage.

模内装饰IMD

• 問:微发泡是否可用於模内装饰 IMD?

• 答:可以。由於微发泡是低壓成型,能改善IMD 的沖墨及縮水痕問題。 • 另外 , 传统注塑中因为注塑本体和膜收缩不一 致很容易造成起褶的现象 ,微发泡因在塑胶尚未 完全固化的时候能自我”补偿”从而有效地减 少这种问题。

We Create and Extend Advantage.

縮水率 (Shrinkage Rate)

• 問:微发泡的縮水率跟普通成型有何分别? • 答: 1. 由於微发泡成型的模腔 壓 力比 較 低及平均, 縮 水率 不像普通成型,於 產 品上是比 較 一致。因此 與 普通 成型作比 較時會 有一定分 別 ,但通常也 會 在塑料生 產商所提供的範圍内。 若產品寸尺的要求是不十分 嚴 格 時 ,可直接使用微发泡成型而不用修改模具。 在生 產對 尺寸要求高的 產 品 時 通常需要修改模具。 微发泡成型的尺寸稳定性比较高、所以修模相对容 易。 2. 一般而言微发泡的 縮 水率 會 比一般大 約 10% 。如 ABS 的縮水率是 0.5%,在微发泡是 0.5% x 1.1 = 0.55% 。 但PBT材料是相反的;微发泡的縮水率是比較小。

We Create and Extend Advantage.

ห้องสมุดไป่ตู้

模具設計

• 問:微发泡的模具設計跟普通的有何分别?

• 答:基本上沒有多大分別,但要留意以下幾點: 1. 一般冷流道是沒有問題,但熱流道必須用針閥 式射咀。 2. 排氣要比一般的好,約比一般的多一倍。特別 要留意在最後填充的位臵上,如排氣不好會容 易做成困氣(air trap),做成缺料現象。由於 微发泡是低壓成型所以不用擔心加大排氣會出 現毛 邊。 3. 模具冷卻要好。這是一個好模具的基本要求!

We Create and Extend Advantage.

壁厚(二)

• 問:微发泡可用於最薄的壁厚是多少?

• 答:由於超临界流体(SCF)可把塑料的黏度 (viscosity)降低10%至30%,所以微发泡可提 升塑料於薄壁 產 品的充填能力。我 們 曾 試 充 填0.3mm的薄壁。但要留意在這種情況下一般 不能達到很好的減重效果。

We Create and Extend Advantage.

氮气的用量

• 问:通常氮气的消耗量大吗?如何计算?成本 多少? • 答: 1.微发泡设备有 RCK气体循环模块,在不需要注 入超临界流体的时候会导回控制器循环使用, 所有的气体都用做发泡填充产品了,所以氮气 的用量很少。 2.每种不同材料的 SCF 剂量值不同,如有玻纤填 充的尼龙PA是0.15 - 0.5%。 3.一般工业用液态氮每瓶有 6 公斤氮气,每瓶氮 气的价格一般为30到50元人民币不等。(珠三 角地区价格)