微发泡注塑成型材料的制备

[整理]微孔发泡注塑成型技术及设备

![[整理]微孔发泡注塑成型技术及设备](https://img.taocdn.com/s3/m/5459fb701fd9ad51f01dc281e53a580216fc50d4.png)

微孔发泡注塑成型技术及设备微孔发泡塑料(Microcellular Plastics)是指泡孔直径为0.1~10μm,密度在109~1015个/cm3之间的一种新型塑料,1979年由美国麻省理工学院(MIT)首次研制成功。

成型微孔塑料的一般要求包括:形成聚合物材料和物理发泡剂的单相溶液,并使溶液经历一个热力学不稳定状态以产生大量的成核点。

微孔泡沫塑料具有由于传统塑料的力学性能。

由于微孔的尺寸比塑料中原有的缺陷或微细裂缝小,因此微孔的存在不会降低塑料的强度,相反它能使原来存在的裂缝间断钝化,从而改善塑料的力学性能。

微孔发泡塑料其泡孔尺寸极小,可以制成薄壁制品,其重量大大减轻。

因此一问世便受到人们的普遍关注,制备微孔发泡塑料的方法很多,其中注塑成型技术是一种非常重要的方法。

微发泡注塑成型制品在基本保持其原有力学性能的基础上实现重量减轻,同时由于制品内部几乎没有任何残余应力,因此制品的翘曲和变形得到很好的抑制。

此外,由于能够有效地防止收缩痕,对于制品壁厚均匀度的要求有很大降低,从而为制品设计提供了更大的空间。

与常规的模塑制品相比,微发泡注塑制品的平均成本可降低16~20%,而这主要通过以下四个方面来实现:①微发泡注塑循环周期可减少50%,从而降低了加工成本。

同时注塑制品的下脚料比例降低,设备的能耗也更低;②对于相同类型的制品,由于微发泡注塑工艺可以使用更小和更少的机器以及更低的模具成本,使得投资成本降低;③由于微发泡注塑制品的密度降低,因此可以设计具有更薄壁结构的制品,使得制品的材料成本降低;④由于减轻或消除了常规模塑在合模和保压过程中产生的模内应力,因此微发泡注塑可以制备更平、更直和尺寸精度更高的制品,从而为制品的品质和价格提升提供了更大空间。

目前几乎所有的非结构性塑料制品和一部分结构性塑料制品都可以采用微发泡注塑成型工艺制备。

现在发达国家所开发的微发泡注塑制品主要集中在以下几个领域:汽车及内部装饰材料;电子电器产品;医用产品等,如汽车进气歧管、保险盒、发动机罩、电器开关、电器控制模块、薄壁容器、医用注射器等。

高质量低成本的MuCell微发泡注塑成形技术.总结

高质量低成本的MuCell微发泡注塑成形技术简介MuCell微发泡注塑成形技术是一种高质量低成本的塑料注塑成形工艺,它通过对塑料熔体进行微型泡沫化来减少材料用量、缩短生产周期、提高产品性能。

该技术可以广泛应用于汽车、电子、医疗和家电等相关工业领域。

MuCell微发泡注塑成形技术优势材料节约MuCell技术可以将聚合物内部充分发泡,从而达到减少材料使用的目的。

研究表明,MuCell技术能够节省30%至50%的原材料。

生产效率提高MuCell技术不仅可以减少原材料使用,还可以缩短生产周期。

在压入模中的熔料中注入气体后,泡沫化的熔料可以更快地流动,并且工艺参数的精确性和可重复性大大提高,加速了生产效率。

组织结构细致化由于MuCell技术能够通过空气气泡使材料结构更加细致,所以产品的物理性能也得到了极大的提高。

改善产品外观通过泡沫化的表面与非泡沫化的内部的界面、表面纹理的变化,MuCell技术可以产生表面平整、外观精美的产品。

环保可持续由于使用MuCell技术不仅可以减少材料用量,还可以减少能源的消耗、二氧化碳排放、废物和回收率的提高,因此MuCell技术对环境具有积极影响。

应用领域汽车行业在汽车制造中,MuCell技术可以应用于制动系统、内饰、外饰、悬挂和照明系统中。

由于采用了Microcell技术,这些零部件的重量减轻、刚度更高、生产周期缩短、噪音和振动降低。

电子和家电行业在电子和家电制造业中,Microcell技术可以用于生产更轻、更细节、更高性能的产品。

例如,通过Microcell技术,可以生产更轻、更细节化的电脑外壳,增加了生产效率和热释放效率。

医疗行业在医疗行业,Microcell技术的应用轻质化各种手术器械、生产更浅薄、更精细的医疗器械等都可以得到很好的应用。

MuCell微发泡注塑成形技术发展趋势目前,该技术的研究和应用一直在不断发展。

在未来,随着人们对环境保护和材料利用率的更高要求,该技术必将得到更广泛和深入的应用。

高质量低成本的MuCell微发泡注塑成形技术

高质量低成本的MuCell微发泡注塑成形技术注塑成型生产中,常常出现各种质量问题,如:收缩不均导致的部件尺寸不稳定和内应力问题、缩水痕、平直度不好、同芯度或圆度不够、动平衡性不高、难填充等适题。

目前,随着MuCell微发泡成型工艺的应用,使上述问题得以解决。

MuCell微发泡成型工艺主要是依靠气泡的成长来填充产品,因此其成型过程是在较低而平均的压力下进行的。

由于不像传统注塑成型那样需要机器的不断保压,因此产品的内应力大大减小,不同位置的收缩也变得非常平均。

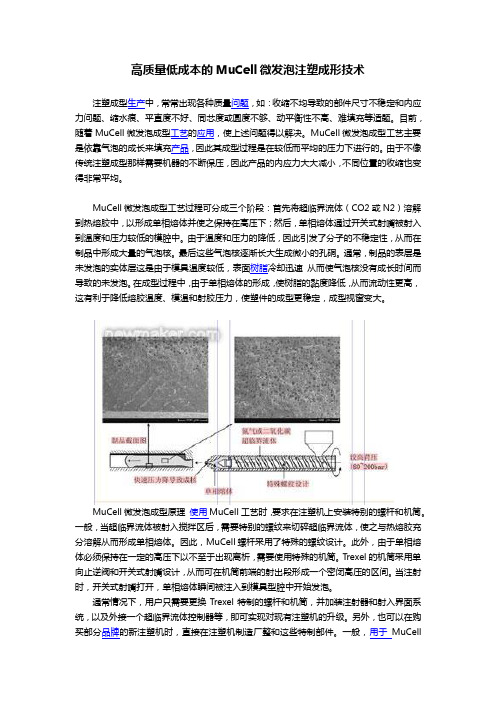

MuCell微发泡成型工艺过程可分成三个阶段:首先将超临界流体(CO2或N2)溶解到热熔胶中,以形成单相熔体并使之保持在高压下;然后,单相熔体通过开关式射嘴被射入到温度和压力较低的模腔中。

由于温度和压力的降低,因此引发了分子的不稳定性,从而在制品中形成大量的气泡核。

最后这些气泡核逐渐长大生成微小的孔硐。

通常,制品的表层是未发泡的实体层这是由于模具温度较低,表面树脂冷却迅速从而使气泡核没有成长时间而导致的未发泡。

在成型过程中,由于单相熔体的形成,使树脂的黏度降低,从而流动性更高,这有利于降低熔胶温度、模温和射胶压力,使塑件的成型更稳定,成型视窗变大。

MuCell微发泡成型原理使用MuCell工艺时,要求在注塑机上安装特别的螺杆和机筒。

一般,当超临界流体被射入搅拌区后,需要特别的螺纹来切碎超临界流体,使之与热熔胶充分溶解从而形成单相熔体。

因此,MuCell螺杆采用了特殊的螺纹设计。

此外,由于单相熔体必须保持在一定的高压下以不至于出现离析,需要使用特殊的机筒。

Trexel的机筒采用单向止逆阀和开关式射嘴设计,从而可在机筒前端的射出段形成一个密闭高压的区间。

当注射时,开关式射嘴打开,单相熔体瞬间被注入到模具型腔中开始发泡。

通常情况下,用户只需要更换Trexel特制的螺杆和机筒,并加装注射器和射入界面系统,以及外接一个超临界流体控制器等,即可实现对现有注塑机的升级。

微孔_发泡_塑料的制备方法_邓小珍

[研究・设计]收稿日期:2005-11-16作者简介:邓小珍(1977-),女,江西樟树人,硕士研究生,主要从事微孔发泡塑料方面的研究。

微孔(发泡)塑料的制备方法邓小珍1,柳和生2(1.南昌大学环境科学与工程学院,江西南昌330029; 2.南昌大学机电工程学院聚合物加工研究室,江西南昌330029) 摘 要:介绍了微孔塑料的几种制备方法,包括:单体聚合法、(热引导)相分离法、压缩流体反溶剂沉淀法、间歇成型法、连续挤出法和注射成型法,分析并比较了各种制备方法的特点及应用,展望了微孔塑料光明的发展前景。

关 键 词:微孔发泡塑料;连续挤出;注射成型;超临界二氧化碳中图分类号:T Q 328 文献标志码:A 文章编号:1005-2895(2006)02-0016-040 引 言1981年美国麻省理工学院(M assachusetts Insti-tute of T echno logy ,简称M IT)[1]的N am P.Suh,J.E.M ar tini 等学者首次研制成功微孔泡沫塑料(Micro-cellular Plastics),这种微孔泡沫塑料的泡孔直径为0.1~10L m,泡孔密度达109~1015个/cm 3,材料密度比发泡前减少5%~98%。

由于微孔发泡塑料的泡径极小且分布均匀,能够使高聚物中的微隙圆孔化,泡孔实际起到了一种类似橡胶增韧塑料的作用,即泡体起到应力集中体作用,诱发多重银纹的产生,银纹引发剪切带,剪切带终止于银纹,阻止其扩散成裂纹。

这2种损伤机制的相互作用能大幅度增韧增强塑料。

因而微孔发泡塑料达到了既降低材料的成本又提高其性能的双重效果。

从目前的报道来看,微孔发泡塑料的许多力学性能确实明显优于普通发泡材料和不发泡的材料,如微孔发泡塑料的冲击强度比发泡前提高6~7倍,强度与重量比可提高5~7倍[2]。

Seeler [3]报道了材料相对密度为发泡前的97%的聚碳酸酯(PC)微孔塑料的疲劳寿命比不发泡的PC 提高4倍以上。

注射成型微发泡聚丙烯的制备及性能研究

独创性声明

本人声明所呈交知,除了文中特别加以标志和致谢的地方外,论文中不包含

其他人已经发表或撰写过的研究成果,也不包含为获得

金墅王些盔堂

或

其他教育机构的学位或证书而使用过的材料。与我一同工作的同志对本研究所

做的任何贡献均己在论文中作了明确的说明并表示谢意。

technology

and components has

been studied via partially crosslinking methold.The effect of foamed agents and its

content,crosslinking agent,nucleating agent

0.02%,nucleating masterbatch

as

1 0%.After

a

simple calculation based

assurance

the component design,the cost could be reduced 1 0%with the

of qualitly

requirements.

合肥工业大学 硕士学位论文 注射成型微发泡聚丙烯的制备及性能研究 姓名:张金锋 申请学位级别:硕士 专业:材料学 指导教师:徐卫兵 20090501

注射成型微发泡聚丙烯的制备及性能研究

摘 要

发泡技术是当前研究的热点,通过发泡可以降低制品密度,减轻制品质量, 节约材料和降低成本。本论文采用部分交联法研究聚丙烯发泡工艺行为及配方, 探讨了发泡剂品种及用量、交联剂的用量、成核剂的用量对发泡性能的影响。 同时研究注塑操作步骤、温度、射出压力等对发泡聚丙烯的性能的影响,并用 显微镜来观察发泡前、后材料内部泡孔的变化情况来进一步验证发泡工艺选择

微发泡注塑PP及其工艺影响因素

微发泡注塑PP及其工艺影响因素微孔发泡PP是指泡孔分布均匀、泡孔平均直径在1~100m,泡孔密度大约为106~1011个/cm3,材料的密度相比于未发泡削减8~15%的发泡材料,由于微孔发泡PP中的微孔更改了原始聚合物材料中应力的分布以及应力在材料中的传递方式,使得微发泡聚合物表现出有别于其他连续材料的力学特性。

比如具有质轻、比强度高、隔音、冲击强度更高等优点,并且其抗疲乏寿命甚至可以数十倍地提高,同时其绝缘、保温性能等也会大幅度地加添。

因此,微发泡PP特别适用于对材料轻量化要求较高的领域,如汽车、轨道交通,船舶,风机叶片等。

目前,微发泡PP重要有以下几种成型方法:①间歇成型法②连续挤出成型法③注塑成型法。

但是,间歇成型法,生产周期长,不适合应用于大规模工业化;连续挤出成型法虽然可以缩短生产周期,但是连续挤出成型法仅能制造结构简单的制品,限制了其应用范围。

而注塑成型法具有生产周期短,又能制造多而杂结构原件,可在传统注塑机的基础上进行改进,因此是目前工业上重要采纳的方法。

1.微发泡注塑成型技术的工艺与原理注塑成型技术的原理是利用快速更改温度来使聚合物/气体均相体系进行微孔发泡,下图为典型的微孔塑料注塑成型技术的系统结构示意图。

其工艺过程为:聚合物粒料通过料斗加入机筒,通过螺杆的机械摩擦和升温加热器使粒料熔为聚合物熔体,N2或CO2等小分子气体通过计量阀的掌控以肯定的速率注入机筒内的聚合物熔体中(或通过在聚合物中添加化学发泡剂分解产生气体),与聚合物熔体混合均匀,形成聚合物/气体均相体系。

随后,聚合物/气体均相体系由静态混合器进入扩散室,通过分子扩散使体系进一步均化,在这里通过快速升温加热器(例如,在1s内使熔体温度由190℃上升至240℃)使气体在聚合物熔体中的溶解度急剧下降,过饱和气体由熔体中析出形成大量的微小气泡核。

为了抑制扩散室内已形成的气泡核快速生长,扩散室内必需保持高压状态。

在进行注射操作前,模具型腔中充分压缩气体。

微发泡木塑复合材料及其成型技术

微发泡木塑复合材料及其成型技术一、背景及意义木塑复合材料(WPC)是将有机纤维素填料如木材、糠壳、竹屑、豆类、亚麻、稻杆、玉米淀粉和坚果硬壳等以粉状、纤维状和刨花等形态作为增强物或填料加入到热塑性或热固性塑料中进行复合得到的新型功能材料。

早在1907年,LeoHBend博士就利用热固性酚醛树脂与木粉复合制得了木塑复合材料[1]。

与现有大多数无机填料如碳酸钙和玻纤等相比:纤维素填料具有原料易得、成本低、密度小、对设备磨损小、无污染和可降解等优点。

其中,尤以木质填料研究和应用最为广泛。

木塑制品兼有木材和塑料的双重特性:即力学性好、不怕虫蛀、不生霉菌、不吸收水分、阻燃、绝缘、使用寿命长且可重复利用等,可以作为装饰性材料应用。

此外,木塑复合材料在减少环境污染和保护森林资源等方面也有积极的社会效应和生态效应。

如今,木塑复合材料已大量用于家具、风景园林材料、栅栏、窗框和汽车内饰件等领域[2]。

尽管木塑复合材料具有上述优点,但相对未填充塑料来说,其韧性、冲击强度和弯曲强度等力学性能仍将会有所降低。

而相对纯的天然木材来说,密度又通常是木材的好几倍。

因而不能作为较好的木材替代品,因此其应用领域受到了一些限制。

为了克服分别相对于纯塑料和纯木材所呈现出来的不足,扩大木塑材料的应用范围,人们不懈地进行了大量的研究。

最后人们从微孔发泡塑料的性能中受到启发。

因为微孔发泡塑料相对未发泡塑料有更高的冲击强度、韧性和疲劳寿命,因此木塑材料若经过微孔发泡,其机械性能就会提高,上述性能不足的问题就迎刃而解了[3]。

木塑复合发泡材料,就是将塑料、木粉、矿物填料、助剂、改性剂和发泡剂等原料按质量比混合,经塑料成型设备加热熔融成为一种带连续均匀分布发泡微孔的复合材料。

制品密度接近于木材,而机械强度远高于木材,由于树脂用量削减一半,因而产品成本较低;此外,发泡还能赋予产品更精确的外观尺寸[4],比非发泡复合物更具木质感,并便于安装。

因为木粉等纤维素的吸水性强和极性高,而塑料具有疏水性,所以两者之间的相容性较差。

物理微发泡注塑成型工艺

物理微发泡注塑成型工艺物理微发泡注塑成型工艺,听起来是不是有点儿高大上?但它就是把塑料变得更轻、更强的一种神奇手法。

想象一下,你手里有一块沉甸甸的塑料,觉得用着可真不方便。

可要是把它做得更轻巧,还不失韧性,简直是个完美的“轻盈战士”!这就是微发泡的魅力所在。

它就像是给塑料打了个气,把它的体积和质量都变得更可爱,更适合各种日常需求。

说到微发泡,这工艺可不是说说而已。

它的原理很简单,利用物理方法在塑料中引入气泡。

就像你喝饮料的时候,看到那些气泡在瓶子里欢快地跳舞,真是让人忍不住想要一口喝下去。

这个过程也类似,塑料在加热的时候,气体被注入,形成许多微小的气泡。

结果呢,塑料的体积变大了,密度却变小了。

就好比是给一个大象穿上了隐形的轻纱,虽然看起来胖乎乎,但实际上轻得很!这些气泡不仅让塑料变得轻巧,还能提升它的强度,真是一举两得,聪明得很!不过,咱们也不能只顾着说好听话,微发泡的过程可没那么简单。

温度的控制是关键。

太高了,塑料会变得过于软,不容易成型;太低了,气泡可能不够均匀,影响最终的产品质量。

就像做饭一样,火候掌握不好,做出来的菜也不会好吃。

除了温度,压力也很重要。

咱们要把气体注入塑料的过程中,得保持一个合适的压力,不能太高,不能太低。

就像给气球充气,充多了就爆,充少了就瘪,这个中间的平衡,真是让人伤透脑筋!再说说原材料的选择。

你知道吗,不同的塑料对微发泡的效果也大相径庭。

有些塑料就像个好学生,容易发泡;有些塑料则像个捣蛋鬼,发泡的效果不好。

为了达到最佳效果,得选对“主角”。

像聚乙烯、聚丙烯这种常见的材料,都是微发泡的“明星”,他们发泡起来可轻松多了,就像一群快乐的小伙伴,一起聚会一样,气氛热烈。

接下来的步骤也是马虎不得,得把这些发泡塑料注入模具里。

这时,模具就像是个变魔术的箱子,把塑料的形状锁定。

咱们的塑料小伙伴们在里面飞快扩张,变得丰满起来。

最终,等到冷却,塑料就被固定住了。

拿出来时,嘿,看看这小家伙,轻巧又结实,真是不得了!一边捏一边乐,这个过程看得人真是心花怒放。

微发泡注塑成型工艺

微发泡注塑成型工艺

微发泡注塑成型工艺是近几年新兴的一种注塑工艺,它是注塑工艺中一种新兴的特殊工艺。

它主要应用于制造微型零件和复杂型号的零件,是实现高性能和高精度的一种重要手段。

本文主要概述了微发泡注塑成型工艺的原理,材料,特点和应用等。

一、微发泡注塑成型工艺的原理

微发泡注塑成型工艺的核心原理是利用微发泡剂的气化热释放,这种物质具有很好的耐热性、耐腐蚀性和可塑性,在高温下分解发泡,其形成的泡沫可填充空隙,使塑料件具有良好的附着力和结构强度。

二、微发泡注塑成型工艺的材料

微发泡注塑成型常使用PE(聚乙烯)、PP(聚丙烯)、PA(聚氨酯)、ABS(丙烯腈-丁二烯-苯乙烯共聚物)、PES(聚氯乙烯)、PC(聚碳酸酯)等塑料。

三、微发泡注塑成型工艺的特点

1、微发泡注塑成型具有型芯强度高、外观无瑕疵等特点。

2、注塑件孔径精度高,可实现孔径小于0.1毫米的微型零件制造。

3、制品具有良好的结合力,表面光滑柔韧,良好的耐化学性和气密性。

四、发泡注塑成型工艺的应用

微发泡注塑成型工艺的应用范围很广,其中包括可穿戴设备、自动化设备零部件、消费类电子、5G移动通讯器件、照明行业元件等,

目前正迅速地发展着,这些都对微发泡注塑成型工艺的发展提出了更高的要求,同时也促进了该工艺的更新换代。

总之,微发泡注塑成型工艺具有速度快、工艺复杂程度低、能够制造微型零件等诸多优势,在各种行业,如建筑、机械、航空航天等领域得到了广泛应用。

未来,随着科技的不断发展,微发泡注塑成型工艺还将发挥更大的作用,使生产更高效,建立更完善的工艺系统,更好地满足我们日常生活的需求。

微发泡注塑成型工艺

微发泡注塑成型工艺

微发泡注塑成型工艺是一种复合型的塑料成型工艺,主要应用于制造一类厚度很小,而且具有独特性、柔性及轻质的小件。

它是一种集材料准备、发泡聚合物处理、模具设计及成型工艺等技术作用于一体的新型技术,其中以发泡胶处理为主,它与传统注塑成型工艺相比具有许多不同之处,堪称是注塑成型中的创新技术。

首先,微发泡注塑成型工艺可以制造出具有优异性能而且厚度特别薄的塑料制品,这是由于其微发泡塑料的特殊性和工艺技术的发展所致。

发泡塑料特殊性在于其发泡率,发泡率随厚度的增加而增加,这种特性可以大大地改变塑料制品的厚度,使其厚度可以达到微米级,而且仍然保持制品的坚固性和好的性能。

而且,微发泡注塑成型工艺的模具设计也要比传统注塑成型工艺要复杂得多,因为这种工艺需要专门针对特定尺寸和形状的模具。

为了使制品可以具有微发泡性能,需要采用较厚的墙体来限制发泡,这就要求模具必须非常精确,因此模具的设计将会更加复杂。

此外,由于微发泡注塑成型工艺的特点,它的注塑温度也较高,普通的注塑温度不足以达到发泡性能,因此对注塑温度的控制更加重要。

此外,由于材料的发泡性,熔体压力和后处理也要更加精确,以确保制品具有较高的精度。

最后,微发泡注塑成型工艺是未来特别薄塑料制品生产的一种新型先进技术,它能够快速生产出质量优良、尺寸精准、轻质耐用的新型塑料制品,对于满足客户的高标准需求具有着重要的战略意义。

总之,微发泡注塑成型工艺是一种复合式的塑料成型技术,它不仅可以制造出具有优异性能的薄塑料制品,而且模具设计、材料发泡性能、注塑温度及后处理也极为复杂,是当今注塑成型行业中具有创新意义的技术。

微发泡聚合物注塑件成型技术

来源于:注塑财富网微发泡聚合物注塑件成型技术微发泡聚合物材料是指以聚合物材料为基体,其中含有泡孔尺寸从小于一微米到几十微米的多孔聚合物材料。

常规的物理或化学发泡法制备的泡沫塑料由于其孔径较大,通常不属于这一范畴,与一般泡沫塑料毫米级的泡孔相比,微发泡聚合物的泡孔要小得多,而泡孔密度要大得多,因而称为微发泡聚合物。

发展概述上世纪80年代初,美国麻省理工学院(MIT)首先提出微发泡塑料的概念并发展了相应的成型技术。

提出该概念是希望在聚合物基体中引入大量比聚合物原已存在的缺陷尺度更小的空隙,从而在减少材料用量的同时提高其刚性,并避免对强度等性能造成明显的影响。

这种工艺制备的微发泡材料孔径一般小于10微米,尤其突出的是泡孔密度非常高,达到109-1015个/cm3。

微发泡成型过程可分成三个阶段,首先是将超临界流体(主要是二氧化碳和氮气)溶解到聚合物中,并形成聚合物/气体的单相溶液;然后,通过温度或压力等条件引发体系的热力学不稳定性,使得气体在溶液中的溶解度下降;由于气体平衡浓度的降低,从而在聚合物基体中形成大量的气泡核,然后逐渐长大生成微小的孔洞。

许多人认为超临界流体应用于聚合物加工只是处于实验室的研究,实际上,这种方法的商业应用早就开始了。

20世纪50年代始,超临界乙烯就已用于大规模制造低密度聚乙烯。

进入21世纪,Trexel 公司与MIT合作,首先利用这种技术实现了微发泡注塑件的商业化应用。

据报道,Reedy 国际公司也开发了类似的挤出微发泡装置。

关于聚合物微发泡成型技术已有大量的文献报道,研究以无定型和半结晶型聚合物微发泡材料的成型过程为主,如聚氯乙烯(PVC)、聚苯乙烯(PS)、聚碳酸酯(PC)、聚甲基丙烯酸甲酯(PMMA)、聚对苯二甲酸乙二醇酯(PET)和聚?(Polysulfone)等。

加工技术方面的研究主要涉及微发泡挤出、微发泡注塑件、微发泡吹塑及旋转模塑等。

从事微发泡技术研究并取得较显着研究成果的单位主要有美国的麻省理工学院、威斯康辛-迈迪逊大学、佐治亚理工大学、加拿大的多伦多大学、德国的GKSS 研究中心、荷兰的特文特大学等。

化学微发泡注塑成型工艺

化学微发泡注塑成型工艺好嘞,咱们今天来聊聊一个听起来高大上的话题——化学微发泡注塑成型工艺。

这名字一听就让人觉得特复杂,不过别担心,我会把它讲得简单明了,保证让你听得懂。

咱们先从微发泡说起。

微发泡,顾名思义,就是把材料里面弄进小气泡,这些小气泡就像小朋友在水里玩泡泡一样,让材料变得轻盈又有趣。

这工艺可以用在很多地方,比如说汽车配件、家电外壳、甚至是玩具。

嘿,你想想,如果玩具做得太重,小朋友怎么玩得动呢?所以,这技术就显得特别重要了。

说到注塑成型,这个过程也挺有意思的。

想象一下,把一种塑料放进机器里,经过加热融化,然后像挤牙膏一样,把它挤进模具里。

等冷却之后,就成型了。

这个时候,如果我们再用微发泡工艺,材料里就会有很多小气泡。

这样一来,材料的密度就降低了,轻便又省料。

因为这些气泡的存在,材料的隔热性能和抗震性能都能得到提升。

真的是一举两得,大家都喜欢这样的好事。

说到这里,可能有人会问,为什么要用化学发泡而不是物理发泡呢?嗯,这个问题问得好!物理发泡就是用气体,比如空气、氮气等。

而化学发泡就像做蛋糕,里面要加一些化学药品,反应之后就会产生气体。

这样产生的气体更均匀,泡沫结构也更稳定,最终产品的质量就高很多。

化学发泡还能在低温下进行,这对很多对温度敏感的材料来说,简直是个大福音。

再说说这个工艺的优势。

成本低。

通过微发泡,材料用得少,生产成本自然就降下来了。

企业的利润也跟着水涨船高,老板们乐得合不拢嘴。

环保也有一席之地。

材料轻了,运输成本也降低,二氧化碳排放自然就少了,这可是为地球妈妈出了一份力啊。

产品的性能提升,轻便、强度高,还能抗摔,这些好处可都是我们生活中实实在在能感受到的。

不过,任何事情都有两面性,化学微发泡也不例外。

比如,工艺控制就比较复杂,需要严格把控温度、压力和发泡剂的用量,稍微马虎一点,可能就会影响产品质量。

原材料的选择也得小心,不能随便用,不然出问题可就麻烦了。

工艺是个细活儿,得用心。

一种微发泡注塑ABS复合材料及其制备方法[发明专利]

![一种微发泡注塑ABS复合材料及其制备方法[发明专利]](https://img.taocdn.com/s3/m/79ca298125c52cc58ad6bea5.png)

专利名称:一种微发泡注塑ABS复合材料及其制备方法专利类型:发明专利

发明人:赵丽萍,蔡青,周文

申请号:CN201711434301.5

申请日:20171226

公开号:CN108164914A

公开日:

20180615

专利内容由知识产权出版社提供

摘要:本发明公开了一种微发泡注塑ABS复合材料及其制备方法,由以下重量份的组分组成:高流动性高熔体强度ABS复合材料95‑98份;发泡剂母粒2‑5份;其中,高流动性高熔体强度ABS复合材料,由以下重量份的组分组成:ABS 55‑80份;苯乙烯‑丙烯腈(SAN)树脂10‑30份;耐热剂5‑20份;增韧剂2‑15份;交联剂0.05‑1份;抗氧剂0.1‑2份。

本发明通过加入交联剂,使得ABS在挤出过程中形成微交联结构,提高ABS熔体强度,易于获得均匀致密的微孔。

在螺杆后半段加入高流动性SAN树脂。

不仅提高熔体强度,同时还提高复合材料流动性,有利于成型加工,有利于获得良好的样件表面外观。

本发明不仅节约了原材料成本,还获得了泡孔细小,均匀致密,力学性能较好的微发泡注塑ABS复合材料。

申请人:浙江普利特新材料有限公司,上海普利特化工新材料有限公司,上海普利特复合材料股份有限公司,重庆普利特新材料有限公司,上海普利特材料科技有限公司

地址:314006 浙江省嘉兴市大桥镇亚太工业园区(A9)380室

国籍:CN

代理机构:上海伯瑞杰知识产权代理有限公司

代理人:胡永宏

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15

4.改善的途径

到目前为止人们对消除表面缺陷做了大 量的研究,提出了很多改善SCF发泡制品 表面质量的方法。例如为了减少或者消除 制品表面的漩涡状流痕,人们提出并发展 了气体保压技术;将RHCM技术与微孔发 泡技术相结合,制备高光亮制品;在模具 表面贴一层热绝缘薄膜制备低表面粗糙度 的制品。

16

29

6.制备方法的对比分析

6.3 ProFoam工艺技术 螺杆的加料段是密封的,这样气体可以在 一定的压力状态下注入,但是在采用粒料时, 可以在不需要加额外压力的情况下便可以实 现气体注入。通过采用ProFoam工艺,制件 可以减重达30%。

30

7.展望

从聚合物微发泡材料的发展过程可以看出, 这种材料的制备技术日趋成熟, 而且其市场 的应用也正在逐渐扩大, 因此可以预见在不 远的将来, 这种新的材料制备技术将带给塑 料材料行业和加工工业一个新的机遇。只有 充分认识到这种趋势, 在进行理论研究的同 时紧跟技术发展的潮流, 才有可能促进我国 塑料加工工业向高水平、高技术含量的方向 发展。

22

5.制备过程

需要较短的冷却时间,并且不用保压; 螺杆回退,顶出微孔制品,一个成型周期 结束。考虑到成本和不同条件下的溶解度 等因素,应用于微孔发泡注射成型的超临 界流体通常为氮气或者二氧化碳。注入到 注射机料筒中的超临界流体需要精确计量, 以保证制品重量及性能的可重复性。

23

5.制备过程

聚合物熔体/超临界流体单相体系被注射 过程中,离开喷嘴的一刹那,由于压力迅 速降低打破热力学平衡,使超临界流体在 聚合物熔体中处于过饱和状态,引发微孔 成核。成核过程可以是均相成核或者异相 成核。聚合物熔体/超临界流体单相体系被 注射到模具型腔中,发生相分离,不再是 单相体系,而泡孔的成核和长大不断进行, 直到含有泡孔的聚合物填充满整个型腔, 随着冷却,泡孔最终被固定在聚合物基体 中,完成冲模和冷却过程。

6.2 Optifoam工艺技术

Optifoam微发泡技术是应用喷嘴作为超临界流 体注入的元件,相对于传统的超临界流体注入到机 筒中的方法,这是一种革命性的创新工作,这种独特 的方法釆用了一个特制的烧结金属套管,套管上有 很多端口,可以使气体分散微小的注入,另一方面,溶 体流经此喷嘴时,在喷嘴流道和烧结金属套管之间 被分成了薄薄的流层。这样气体可以在短时间内注 入到溶体中。

7

外层 细胞核 心 外层

2.国内外发展状况

8

在20世纪80年代,麻省理工大学的 Dr.Nam Suh研究发明了微发泡成型工艺, 这项工艺的主要目标有两个:一是减少材 料用量,二是细小的微孔可以阻止应力裂纹 的延展,从而可以提高材料的韧性,增加材 料抗冲击性能。同样,在受到外力作用是, 封闭的圆形泡孔可以通过变形抵挡外力作 用,从而可能增加部分材料的刚性。

27

6.制备方法的对比分析

6.3 ProFoam工艺技术

微发泡注塑的最新技术是来自于IKV的 ProFoam工艺,这是一种新型廉价的物理发 泡注塑方法。这种工艺方法采用C02或者N2 作为物理发泡剂,把它们直接引入到料斗中, 然后在正常的塑化加工过程中,发泡剂会溶解 到馆融的炼体中。

28

6.制备方法的对比分析

24

6.制备方法的对比分析

6.1 MuCell工艺技术 Trexel公司的MuCell是其中应用最广泛的 微发泡注塑成型工艺方法。可能其他的一些 注塑成型公司或者研究机构早于Trexel公司 应用这项技术,但是,它们并没有像Trexel公司 一样完成这项工艺的在实际应用中的商业化。

25

6.制备方法的对比分析

2.国内外发展状况

9

在20世纪80年代末期,人们开始大量的研究和 发展微孔发泡成型工艺方法。

1.Jonathan Colton研究了半结晶性聚合物材 料泡沫成型理论,当温度高于聚合物的炼点时, 可以消除半结晶性聚合物材料的晶相结构,从而 气体可以溶解到聚合物的无定型结构当中。

2.Chul Park和Dan Baldwin研究了聚合物微 孔发泡的连续挤出成型工艺,Chul Park同样研究 了在适宜生产状态下的气体溶解问题和可以作为 成核设备的一种能够产生瞬间压力降的喷嘴。

14

3.存在的问题

当制品对外观有严格要求时,微孔发泡 注射成型技术的应用就受到限制。因此, 如何改善微孔发泡注射成型制品的表面质 量对于微孔发泡注射成型技术的发展具有 重要意义。进而如何在促进微孔发泡注射 成型技术发展的同时,可以降低设备成本 和简化流程,并且从根本上解决微孔制品 表面质量不好的难题,对微孔发泡注射成 型技术提出新的挑战。

微发泡注塑成型技术是一项新型的微孔 塑料加工技术,能在最大程度减重的基础上 保留制品的机械强度,微孔发泡塑料制品 具备“皮芯”结构,可以在节省原材料基 础上,最大程度的保留未发泡时制品的机 械强度。

1.背景

微发泡注塑成型技术 是一项新型的微孔塑料 加工技术,能在最大程度 减重的基础上保留制品 的机械强度,微孔发泡 完整 塑料制品具备“皮芯” 切面 结构,可以在节省原材 料基础上,最大程度的 保留未发泡时制品的机 械强度。

26

6.制备方法的对比分析

6.2 Optifoam工艺技术

在喷嘴套筒之后,安装有静态混合器,这些饱含气 体的溶体可以在静态混合器内进行进一步的混合分 散均匀。这种工艺的优越性在于可以使用常规的注 塑螺杆和机筒,而不需要对其进行修改,因此现有的 常规注射机都可以改进用于Optifoam工艺的微发 泡注塑成型。但是此工艺涉及到工艺的优化及烧结 金属元件的使用寿命问题

2.国内外发展状况

10

3.Dan Baldwin研究了结晶性材料和非结晶性 材料中微孔的结构。

4.Sung Cha研究了超临界流体的应用,比如 C02如何能够在焰体中溶解的更快,如何能够产 生更多的泡孔。超临界流体的应用,使泡孔密度 从109 cells/cm3增加到1015cells/cm3。Sung Cha同样发现在聚合物溶体中加入大量的气体可 以显著的降低聚合物的玻璃化转变温度,因此, 是可以在室温条件下进行发泡的。所有以上的这 些先人的大量研究成果奠定了微孔发泡的基础。

2.国内外发展状况

11

微发泡技术的商业化应用始于1995年 的Trexel公司,在1997年发明了一种用螺 杆进行塑化和气体注入,然后通过柱塞进

行注射的注塑机。在这台柱塞加挤出式的

注射机进行微发泡注塑成型的成功尝试之 后,在1998年,Trexel和Engel两家公司 合作研制成功了第一台往复螺杆式微发泡

20

5.制备过程

这项技术可以减轻制品的重量即降低原 材料成本,并且可以减少制品冷却时间即 缩短成型周期。由于熔体填充模具型腔过 程中注射压力的降低,使锁模力的需求降 低,节约能耗。并且由于制品中的泡孔内 部有一定的气压可以抑制塑料制品脱模后 的冷却收缩使微孔发泡注射成型制品具有 很好的尺寸稳定性。

6.1 MuCell工艺技术

MuCell工艺使用往复式螺杆对超临界流体 和溶体进行混合,通过机筒把超临界流体注入 到往复式螺杆中。这样充分利用了螺杆的剪 切和混合作用,能够快速完成超临界流体的注 入过程的同时,可以维持超临界流体往螺杆和 机筒中注入 的最小注射压力,从而可以连续 的微发泡注塑成型制品.

注射机,这台机器的成功研制是微发泡注

塑成型商业化历史上的一座里程碑,迄今 为止,仍是世界上应用最多的微发泡注塑机。

12

2.国内外发展状况

MuCell工艺介绍

13

3.存在的问题

微孔发泡注射成型技术是近年发展起来 的一种新型聚合物成型加工方法,可以降 低加工温度、降低注射压力、减小对锁模 力、缩短成型周期和节约能耗。然而,这 项技术也存在一些限制,最突出的是微孔 发泡注射成型制品的表面质量不够好,经 常伴有气穴和银纹等表面缺陷。

18

5.制备过程

19

5.制备过程

注射成型技术通常可以用来批量生产具 有复杂形状的塑料制品。已经商业化的微 孔作发为泡发注泡射剂成,型在技注术射应机用料超筒临中界实流现体聚(合N物2) 熔体和超临界流微 孔的成核和长大过程,最后在型腔中冷却 固定,完成微孔发泡注射成型的一个周期.

1

微发泡注塑成 型材料的制备

2

目录 1.背景 2.国内外发展状况 3.存在的问题 4.改善的途径 5.制备过程 6.制备方法的对比分析 7.展望

3

1.背景

随着近年来能源的紧缺,导致塑料原料 价格不断上升,如何在保证产品性能的前 提下来节约塑料原料,是目前研究的一个 热点。微发泡注塑成型就是在这个背景下 所开发和研究的一项新技术,微孔发泡技 术起源于20世纪80年代美国麻省理工大学, 是一项新型的微孔塑料加工技术。

4.改善的途径

气体保压技术是在注塑早期让模具密封, 这样型腔中的高压使得聚合物/气体溶液 在填充阶段不能发泡,等填充完成后,释 放型腔中的压力,这时聚合物/气体熔体 体系开始发泡。但这时,制品表面已经冷 却固化了,最终制品就不会出现发泡引起 的流痕。

17

4.改善的途径

快速热循环注塑模具:一种利用各种加 热冷却手段,通过模具温度控制系统动态 改变模具表面温度,在高模温填充和低模 温冷却之间快速循环的一种新型精密注射 成型工艺。是一种无熔痕、高光洁度的塑 料成型技术其一般的工艺流程为:在开模 和填充阶段,加热系统工作,将模具表面 加热到塑料的热变形温度以上,然后开始 填充熔融物料,填充阶段模具的温度基本 保持稳定的高温。

21

5.制备过程

微孔发泡注射成型技术的最初出发点是 在保证材料机械性能的基础上,降低原材 料成本,减轻塑料制品的质量。微孔发泡 注射成型技术可以生产质量轻,尺寸稳定 性好,并且可以节省能源。

一个完整的微孔发泡注射成型周期包括: 注入定量的超临界流体到注射机料筒中; 在螺杆的作用下混合聚合物熔体和超临界 流体形成聚合物熔体/超临界流体单相体系, 并储存在料筒中螺杆的前端;把单相体系 注射到模具型腔中,泡孔成核和长大。