盒盖注塑模具设计【盒盖塑料模设计及模具零件工艺】答辩PPT

盒盖的塑料成型与模具设计

编号淮安信息职业技术学院毕业论文题目盒盖的塑料成型与模具设计学生姓名学号24093038系部机电工程系专业模具设计设计与制造班级240930指导教师张锦萍顾问教师周九州二〇一二年六月摘要摘要本课题主要是针对盒盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计。

针对盒盖的具体结构,该模具是点浇口的双分型面注射模具,由于塑件内侧有四个小凸台,所以选择斜推杆脱模结构。

其优点在于简化机构,模具动作稳定,并且使模具外形缩小,大大降低了模具的制造成本。

通过模具设计过程表明该模具能达到盒盖的质量和加工工艺要求。

关键词塑料模具盒盖斜推杆目录目录摘要............................................................................................................................ I I 第一章绪论. (1)1.1模具发展的意义 (1)1.2中国模具发展前景 (1)1.3模具发展的方向 (2)1.4本课题的意义和目的及关键问题 (2)第二章产品技术要求和工艺分析 (5)2.1产品技术要求 (5)2.2塑件的工艺分析 (5)2.3塑件材质工艺性 (6)第三章模具结构及分型过程 (9)3.1型腔排列方式、模具结构形式的确定 (9)3.2模具总体结构图分析 (9)3.3模具分型原理及运行特点 ................................................. 错误!未定义书签。

3.4.主流道设计 ........................................................................ 错误!未定义书签。

盒盖注塑模具设计【盒盖塑料模设计及模具零件工艺】

摘要塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类。

因此研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了注射成型的基本原理,特别是侧向分型与抽芯机构的结构与工作原理,并对注塑产品提出了基本的设计原则。

详细介绍了注射模具的材料及工艺分析,浇注系统、主要零部件、侧向分型与抽芯机构、推出机构、温度调节系统和排气系统的设计过程,并对模具各参数选取和校核做相应说明。

本设计利用UG、Auto CAD对导柱、导套及各标准件和标准模架进行了参数化设计。

关键词:塑料模具;参数化;镶件;分型面;成型IAbstractPlastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request; Finally introduced UG Auto CAD , and led the wrap to the guide pillar to carry on the parametrization design.Key Words:The plastic mold;the parametrization;;inlays;divides the profile;ModelII目录摘要 (I)PEtract ................................................. 错误!未定义书签。

塑料瓶盖的注塑模设计论文(ppt 39页)

塑料瓶盖的注塑模设计论文(ppt 39页)毕业设计说明书题目:塑料瓶盖的注塑模设计专业名称:机械设计及其自动化学生姓名:指导教师姓名:指导教师职称:院系(点):日期:2012 年 3 月28 日毕业设计任务书一、题目:塑料瓶盖的注塑模设计二、专业名称:机械设计及其自动化三、班级:四、学生姓名:五、指导老师:六、设计开始时间:七、设计完成时间:八、院(站)签名:___________________________2012年月日摘要本文主要介绍了塑料瓶盖零件的成型工艺及模具设计。

通过对塑件工艺的正确分析,设计了一副一模二腔的塑料模具。

详细地叙述了模具成型零件结构的设计包括分析和阐述了塑料盖塑件的壁厚选择及工艺特点;针对塑件的工艺特点进行模具的设计包括模具型腔数目的确定,注塑机的选择,模具分型面、冷却系统、浇注系统、推出机构与浇注系统以及其它结构的设计过程,并对试模与产品缺陷作了介绍。

同时详细地说明了模具的设计原则,尺寸公差的设计要求。

此外,本文还详细介绍了整个模具的工作原理和工作过程。

关键词:塑料盖,塑料模具,成型工艺,模具设计。

目录1塑料制件的设计 (2)1.1塑件材料的性能 (2)1.1.1塑料材料的使用性能 (2)1.1.2塑件材料的加工特性 (2)1.1.3塑件材料的力学、电气性能 (2)1.1.4塑件材料的化学性能 (3)1.1.5塑件材料的成形条件 (3)1.1.6塑件材料的物理性能、热性能 (5)1.2塑件的体积与重量 (5)1.3塑件工艺分析及结构设计 (5)1.3.1塑件成形方法 (6)1.3.2塑件的结构和尺寸精度及表面质量分析 (6)1.3.3注塑成形塑件工艺机构设计 (6)2总体设计方案的确定 (8)2.1分型面的选择 (8)2.2排气方式的确定 (8)2.3型腔数目和排列方式的确定 (9)2.4注塑机的选择 (9)3成型零件设计 (11)3.1成型零件结构设计 (11)3.1.1凹模的结构设计 (11)3.1.2型芯结构设计 (11)3.2成型零件的工作尺寸计算 (11)3.2.1凹模的径向尺寸计算 (11)3.2.2凸模的有关尺寸计算 (13)3.3型腔壁厚度和底板厚度的计算 (14)3.3.1 凹模型腔侧壁厚度计算 (14)3.3.2 凹模型腔底板厚度计算 (15)4浇注系统得到设计及计算 (16)4.1 浇注系统的设计原则 (16)4.2 流道设计 (16)4.2.1主流道结构的设计 (16)4.2.2分流道设计 (16)4.2.3分流道的分布设计 (17)4.3 浇口设计 (17)4.3.1浇口的断面设计 (17)4.3.2浇口的形成 (17)4.4 流动比校核 (17)5导向与定位机构的设计 (19)5.1导向机构的设计 (19)5.1.1导向机构的作用与形成 (19)5.1.2导柱设计(GB/T4169.5-1984) (19)5.1.3导套设计(GB/T4169.2-1984) (19)5.2定位机构设计 (20)6脱模机构设计 (21)6.1脱模机构的结构 (21)6.2脱模力计算 (21)6.3推出机构形式的确定 (22)6.4推出零件尺寸的确定 (23)6.4.1确定推杆的直径 (23)7温度调节系统设计 (24)7.1求塑件在固化时每小时释放的热量Q (24)7.2冷却系统的设计 (24)8标准模架的选用 (25)9注射机参数校核 (26)9.1最大注塑量校核 (26)9.2锁定力校核 (26)9.3模具与注塑机安装部分相关尺寸校核 (26)9.3.1模具闭合高度长宽尺寸要与注塑机模板尺寸的拉杆间距相适应.. 269.3.2模具闭合高度校核 (27)9.4开模行程校核 (27)10模具装配与试模 (28)10.1试模 (28)10.1.1粘着模腔 (28)10.1.2粘着模芯 (28)10.1.3粘着主流道 (28)10.1.4成型缺陷 (28)10.2模具的装配 (30)结论 (31)参考文献 (32)致谢 (33)引言目前,塑料工业已形成设计、生产、检测、标准以及教学等一套完整的工业体系。

盒盖的注塑模具设计

盒盖的注塑模具设计如皋市,一座具有深厚历史文化底蕴的城市,近年来通过实施乡村振兴战略,打造现代农业产业园区,推动标准体系建设,以及鼓励企业创新驱动,为盒盖的注塑模具设计行业带来了新的机遇和挑战。

在盒盖的注塑模具设计方面,如皋市积极引导企业将先进的科技手段运用于产品开发,以实现产品的外观和性能要求的完美结合。

通过不断提升设计水平和能力,企业成功打造出了一批形态优美、性能优良的盒盖产品,有效提升了市场竞争力。

如皋市在打造现代农业产业园区的过程中,注重规划与布局。

盒盖的注塑模具设计作为园区的重要组成部分,得到了政府的大力支持。

通过合理配置资源,优化产业布局,如皋市成功推动了盒盖注塑行业的快速发展,实现了产业链的完善与升级。

在标准体系建设方面,如皋市积极参与国内外交流活动,推动盒盖注塑模具设计的标准化进程。

通过与国内外同行的深入交流与合作,如皋市在标准制定和修订方面取得了显著成果,为行业的发展提供了有力的保障。

创新驱动是如皋市推动盒盖注塑模具设计行业发展的核心动力。

政府鼓励企业加大科技研发投入,推广应用新技术、新工艺、新材料,促进产学研用深度融合。

通过不断创新,企业成功将各种新技术应用于盒盖的注塑模具设计,大大提高了生产效率和产品品质。

总之,盒盖的注塑模具设计在如皋市的乡村振兴和产业园区发展中发挥着举足轻重的作用。

通过引导企业加强产品开发、推动产业升级、参与标准制定和倡导创新驱动,如皋市为盒盖注塑行业的繁荣发展提供了强大的支持。

然而,面对未来的挑战,如皋市需继续努力完善各方面措施,以推动盒盖注塑模具设计的持续进步。

首先,进一步加强科技创新能力。

鼓励企业加大研发投入,提升自主创新能力。

政府可以出台相关政策,提供税收优惠、资金扶持等措施,引导企业将更多的资源投入到技术研发和创新中。

此外,加强与高校、科研机构的紧密合作,共同开展技术攻关和人才培养,提升如皋市在盒盖注塑模具设计领域的整体竞争力。

其次,推动产业协同发展。

盒盖注塑模具设计

毕业设计(论文)课题:盒盖注塑模具设计课题名称:_______系别:_______专业:_______班级:_______姓名:_______学号:_______指导老师:_______2012-4-1塑料模具在当今社会越来越广泛的应用,从电脑、手机、饮料、台灯、水笔、水盆等方面应用极其广泛,可以说从我们的吃穿住行都离不开它。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本次的毕业设计是盒盖注塑模的设计,该模具结构简单,成型分型都非常简单。

依据产品的数量和塑料的工艺性能确定了以单分型面注塑模的方式进行设计。

模具的型腔采用一模一腔,浇注系统采用直浇口成形,推出形式为推杆推出机构完成塑件的推出。

由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。

本次的设计中参考了大量的文献,还在互联网上查找资料,设计过程比较完整。

关键词:单分型面注射模具;ABS;塑料模具。

摘要 (2)Abstract........................................................... 错误!未定义书签。

绪论.. (4)1 国际国内塑料成型模具发展概况 (4)2 我国模具设计技术今后发展方向 (5)1塑料制件的工艺性分析及工艺结构设计 (7)1.1成型塑料制件结构工艺性分析 (7)1.2 塑件材料的分析 (8)2.塑件成型的基本过程 (9)2.1塑化过程 (10)2.2充模过程 (10)2.3冷却凝固过程 (10)2.4脱模过程 (11)3 注塑设备的选择 (11)3.1估算塑件体积质量 (11)3.2 选择注塑机 (12)4 塑料件的工艺尺寸的计算 (12)5 分型面的设计 (16)6 注塑机有关参数的校核 (17)7脱模机构的设计与合模导向结构设计 (18)7.1脱模结构设计 (18)7.2合模导向机构的设计 (19)8浇注系统的设计 (19)9 排气系统和温度调节系统的设计 (20)9.1 排气系统 (20)9.2 温度调节系统的设计 (21)10 绘制装配图 (22)总结 (25)参考文献 (26)绪论1 国际国内塑料成型模具发展概况80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速为13%,2003年我国模具工业产值为375亿,至2007年我国模具总产值约为525亿元,其中塑料模约35%左右。

盒盖注塑模具设计

盒盖注塑模设计学生:学号:专业:班级:指导老师:盒盖塑件图技术要求:1. 塑件材料PE2. 未标注公差尺寸按SJ1372-78.8级。

3.大批量生产。

摘要本文是关于盒盖注塑模具的设计,在正确分析塑件工艺特点和PE材料的性能的后,采用了点浇口进行浇注。

详细介绍了对凸模,凹模,浇注系统,脱模机构,选择标准零件,设计非标件的设计过程。

涉及模具结构、强度、寿命计算及熔融塑料在模具中流动预测等复杂的工程运算问题;运用CAD、辅助工程UG等不同的软件分别对模具的设计、制造和产品质量进行分析。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM、Moldflow 等。

关键词:点浇口;盒盖注塑模设计;塑料成型模具ABSTRACTThis article was about the lid mould design, based on the correct analysis of plastics technology characteristics and PE material properties, using a runner after are pouring. A detailed introduction about the punch and die, gating system, the choice standard and demoulding mechanism design non-standard parts, parts of the design process was included in this paper. The problems were involved such as the mould structure, strength calculation, molten plastic, service life, and complex prediction of engineering operations, then mould design, manufacturing and quality were analyzed by using CAD, UG and Mold flow software. The lid mould design compositivly applyed specialized knowledge,professional design and it's core knowledge is plastic molding,material molding technology ,mechanical design,plastic injection molding process,mould CAD/CAM,Moldflow,etc.Keywords: a runner after are pouring;the lid mold design;plastic molding.目录摘要 (I)ABSTRACT (II)第一章概述 (1)1.1模具工业在国民经济中的的重要地位 (1)1.2中国塑料模具的现状 (2)1.3塑料模具的发展水平与市场趋势 (3)第二章塑料制件的工艺性分析 (5)2.1塑件原材料的分析 (5)2.1.1 HDPE加工性能 (6)2.1.2 塑料对模具温度的要求 (7)2.2 成型塑料制结构工艺性 (7)2.2.1尺寸精度 (9)2.2.2塑件壁厚 (9)2.2.3 脱模斜度 (10)2.2.4表面粗造度 (11)2.2.5圆角 (11)第三章注射工艺分析及塑料模的结构设计 (12)3.1零件的三维建模 (12)3.2浇口位置 (12)3.3分型面 (16)3.4型腔的数目与布局 (17)3.4.1模具型腔数目 (17)3.4.2模具型腔的布局 (18)3.5浇注方案的设计 (18)3.5.1 确定浇注系统的原则 (18)3.5.2浇口形式的选择 (19)3.5.3点浇口尺寸的确定 (20)3.5.4点浇口剪切速率的校核 (21)3.5.5主流道形状与尺寸 (21)3.5.6 浇注系统方案 (23)3.6型芯型腔结构的设计 (23)3.6.1 型芯结构的设计 (23)3.6.2型腔结构的设计 (24)3.7 型腔的强度校核 (24)3.7.1整体式矩形型腔侧壁和底板厚度的计算 (25)3.7.2整体式圆形型腔侧壁和底板厚度的计算 (26)3.8 脱模机构的设计 (27)3.9 标准模架的选取 (28)第四章成型设备及工艺参数 (30)4.1成型设备 (30)4.1.1注射机的技术规格 (30)4.1.2注射机的选择 (30)4.2 注射机的工艺参数 (32)4.3塑料注射模塑工艺 (33)第五章模具成型零件尺寸的确定 (34)5.1型芯型腔尺寸的计算 (34)5.2 脱模机构尺寸计算 (35)5.2.1 抽芯距的计算 (35)5.2.2斜导杆倾角的确定 (35)5.2.3斜导杆倾角的验证 (35)第六章注塑机有关参数的校核 (36)6.1最大注塑量校核 (36)6.2开模行程的校核 (36)6.3按注射机的额定锁模力进行校核 (37)6.4模具闭合高度的校核 (37)第七章模具主要连接、定位、导向件设计 (39)7.1 模具主要连接件选择或设计 (39)7.2模具主要定位件选择 (39)7.3 模具主要导向件选择或设计 (39)第八章模温调节系统的设计 (40)8.1模具温度对塑件成型的影响 (40)8.2模具热平衡计算 (40)8.2.1进入模腔的总热量 (41)8.2.2 模具散热量 (41)第九章绘制模具总装图及零件图 (43)第十章设计总结 (45)参考文献 (46)致谢 (47)四川理工学院毕业设计(论文)第一章概述1.1模具工业在国民经济中的的重要地位模具是制造业的一种基本工艺装备,模具工业是国民经济各部门发展的重要础之一,塑料模具是指用于成型塑料制作的模具,它是型腔模的一种类型,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

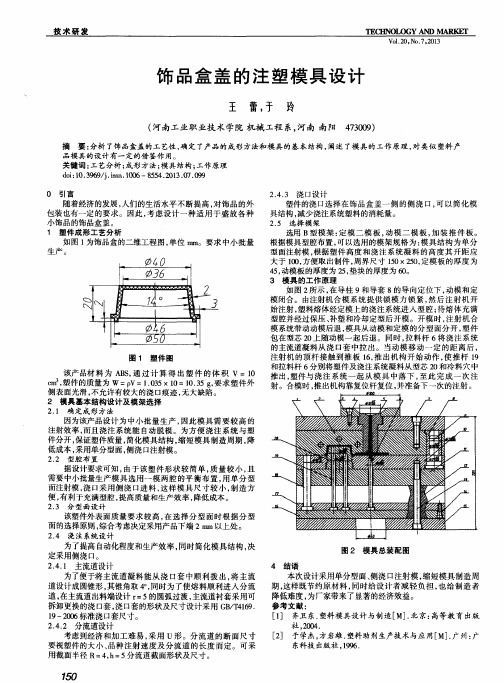

饰品盒盖的注塑模具设计

件分开 , 保证塑件质量 , 简化模 具结构 , 缩短模具 制造周 期 , 降 低成本 , 采用单分型 面, 侧 浇 口注射模 。

2 . 2 型 腔 布 置

据设计要求可知 , 由于 该塑 件形 状较 简单 , 质 量较 小 , 且 需要 中小批量生产模 具选 用一模 两腔 的平衡 布置 , 用 单分 型 面注射模 , 浇 口采用侧 浇 口进 料 , 这样模 具 尺寸较 小 , 制造 方 便, 有 利于充满 型腔 , 提高质量和生产效率 , 降低成本 。

3 模 具 的 工 作原 理

图 1 塑 件 图

该 产品材料 为 A B S , 通 过 计 算 得 出塑 件 的体 积 V=1 O c I n 3 , 塑件的质量为 w =p V=1 . 0 3 5×1 0=1 0 . 3 5 g , 要求 塑件外 侧表面光滑 , 不允许有较大 的浇 口痕迹 , 无 大缺陷。 2 模具基本 结构设计及模架选择 2 . 1 确 定 成 形 方 法 因为该 产品设 计为 中小批 量生产 , 因此模 具需 要 较高 的 注射效率 , 而且 浇注系 统能 自动脱模 。为方便 浇 注系 统与 塑

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 o 6— 8 5 5 4 . 2 0 1 3 . o 7 . 0 9 9 0 引言

2 . 4 . 3 浇 口设 计

随着经济的发展, 人们的生活水平不断提高, 对饰品的外 塑件 的浇 口选 择在饰 品盒 盖一侧 的侧 浇 口, 可 以简化模 包装也有一定 的要 求 。因此 , 考 虑设计 一种适 用 于盛 放各 种 具 结构 , 减少浇注系统塑料 的消耗量 。

社. 2 0 0 4 .

[ 2 ] 于学杰, 方岩雄 . 塑料助 剂生产技 术与应用 [ M ] . 广 州: 广

塑料饭盒盒盖模具设计

摘要本次设计的是“塑料饭盒盒盖”,主要介绍了塑料饭盒盒盖的设计思路和加工过程,主要设计的是饭盒盒盖的注塑模的设计,塑料饭盒盒盖具有重量轻、易清洁、耐腐蚀老化、强度高、使用寿命长,制作方便、价格低廉等特点,对人工技朮要求低,易组织大批量生,是值得人们信赖、喜欢用的产品,它具有非常大的发展前途。

在设计过程中,首先对塑料饭盒盒盖塑件进行工艺分析,了解此类型塑料的特性、用途等;在对模具的结构进行分析,根据模具的基本结构来进行对模架的选取,然后再对各种相关的工艺参数进行校核,以及根据书上的和图书馆丛书的公式和一系列表、参数等进行对型腔和型芯等的计算,最后进行模具的加热、试模等主要内容。

此次设计不仅使我对书本有了进一步的了解,而且让我了解到许多书本上没有的东西,更让我让我所学到的理论与实际结合起来,这为我以后的工作铺下了重要基础,从而让我在此次设计中收益很多。

关键词:塑件;注射成形;型腔ABSTRACTThe design is "plastic lunch box lid", the main introduction of the plastic lunch box lid design ideas and processes, mainly designed lid boxes are the injection mold design, plastic lunch box lid has a light weight, easy to clean, aging resistance, corrosion resistance, high strength, long service life, the production of convenience, low prices and other characteristics of the technical requirements of the artificial low and easy to organize large quantities of Health, are worthy of people's trust and enjoy using the products, it has a very big development prospects.During the design process, first of all, plastic lunch box lid on the plastic parts for process analysis, understanding the characteristics of this type of plastic, uses, etc.; in the analysis of the structure of mold, according to mold the basic structure to carry out the selection of mold, and then of various process parameters related to verification, as well as according to the book and library books on the formula and a series of tables, parameters such as cavity and core of the calculation, etc., and finally heating mold, test mode, such as the main content .The design not only gives me a further understanding of the books, but let me understand that there is no lot of books on things that made me let me learn to combine theory and practice, which for me after a job shop Key foundation, so that at me a lot of the design proceeds.Key words: Plastic parts;Injection molding;Cavite目录引言 (1)第一章塑件工艺 (2)1.1塑料饭盒塑件 (2)1.2塑料的工艺性能 (2)1.3成型特性 (3)1.4热塑性塑料 (4)1.5注塑模工艺条件 (4)第二章制品分析 (5)2.1材料的选择 (5)2.2脱模斜度的确定 (5)2.3塑料收缩率及其影响因素 (5)2.4塑件形状 (6)2.5成形条件 (6)2.6模具尺寸和制造公差 (7)第三章饭盒盖模具的设计 (9)3.1型腔数目的确定 (9)3.2通用注射成型系统及工作循环 (9)3.3成型性能 (9)3.4排气系统的设计 (10)3.5冷料穴的设计 (10)3.6模具结构设计 (10)3.7模具结构 (11)3.8模具工作过程 (12)第四章模具机架及结构 (13)4.1模架的选择 (13)4.2导向与定位机构 (13)4.3分型面选择 (14)4.4顶出系统设计 (14)4.5浇口 (15)4.6编制模具加工及装配工艺方案 (15)结论 (16)致谢 (17)参考文献 ............................................................ - 18 -引言模具制造业是重要的基础装备,是国家发展的重要支柱,随着现代工业发展的需要,尤其是塑料制品在工业、农业和日常生活等各个领域应用越来越广泛,质量要求也越来越高,在国家发展中占有重要地位。

骨架注塑模具设计毕业答辩ppt课件.ppt

▪ 3.2.1、侧壁厚度

▪ 该型腔为整体式。因此,型腔的强度和刚度按整体式进行计算。由于型 腔壁厚计算比较麻烦,也可以参考经验推荐数据。查《塑料成型工艺与 模具设计》表6.10型腔侧壁厚,取S=20mm。

▪ 3.2.2、推板厚度

H=11.3mm,取16mm。(计算过程略)

93℃。学稳定性, 的抗冲击强度,

不耐酮、醛、有良好的机械强

酯、氯代烃 度和一定的耐磨

等。

性、耐寒性、耐

油性、耐水性、

化学稳定性和电

气性能。

第一部分、原始资料分析

结论 1.升温时粘度增高,所以成型压力较高,在要 求塑件精度高时,模具温度可控制在50~60℃, 而在强调塑件光泽和耐热时,模具温度应控制 在60~80℃,模具应用耐磨钢,并淬火; 2.ABS易吸水,成型加工前应进行干燥处理; 易产生熔接痕,模具设计时应注意尽量减少浇 注系统对料流的阻力; 3.在正常的成型条件下,壁厚、熔料温度对收 缩率影响极小,脱模斜度宜稍大。

斜滑块的导滑长度不能太短,一般应保证滑块在完成 抽拔动作后,留在导滑条中的长度不小于有效长度的 2/3,经计算,该滑块在完成抽拔动作后留在导滑条中 的长度为47.5mm,总的有效长度为65.5mm,所以导滑 条的长度足够。

3.4、冷却与加热系统 。经计算后得知可不需要冷却系统(计算过程略)。

第四部分、选择模架

第一部分、原始资料分析

1.1、塑件的原始材料分析

▪ 1.2.1、结构分析

▪ 从零件图上分析,该零件总体形状为回旋体,在一个直径为 38mm高为17mm的圆柱中间有一个直径为16mm高为11mm和一个 直径为19mm高为6mm的圆柱台阶孔,然后留壁厚为1.5mm。该 塑件有凹槽,因此,模具设计时必须设置侧向分型抽心机构, 该零件属于中等复杂程度。

盒盖塑件注射模具设计

摘要本课题主要是针对盒盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是盒盖注塑模具的设计。

也就是设计一副注塑模具来生产盒盖塑件产品,以实现自动化提高产量。

针对盒盖的具体结构,该模具是点浇口的双分型面注射模具。

由于塑件内侧有四个小凸台,直接顶出,固采用斜推杆的结构形式。

其优点在于简化机构,使模具外形缩小,大大降低了模具的制造成本。

通过模具设计表明该模具能达到盒盖的质量和加工工艺要求。

关键词:塑料盒盖; 盒盖塑件注射模具;模具;Pick toThis topic is mainly aimed at the lid mold design, through to the plastic parts for process analysis and comparison, the final design out a pair of injection mold. This subject from product structure, and the specific property of the mould structure, mould pouring system, die forming part of the structure and ejector system, cooling system, the injection molding machine selection and related parameters of checking, a detailed design, at the same time and simple compiled the mould processing technology. Through the whole design process shows that the mold can achieve the required plastics processing technology. According to the topic design is the main task of the injection mould design the lid. Also is a pair of injection mold design to production of plastics products, with the lid to realize automation to increase production. According to the specific structure, the lid of the die is the point of the gate double parting surface injection mold. Because plastic parts inside there are four small convex platform, the direct roof, the structure of the push rod solid form. Its advantage is that simplifying the mechanism, make the mould shape narrowed, and greatly reduce the mould manufacturing cost. Through the die design shows that the mold can achieve the lid of the quality and processing technology requirements.Key word:Plastic box cover; the box cover injection mold; mold;目录摘要 0Pick to (1)序言 (3)1.1当前模具设计发展趋势 (3)1.2本次模具课程设计的任务 (3)2塑件成型工艺性分析 (4)2.1塑件的分析 (4)2.2聚乙烯(PE)的性能分析 (5)2.3 PE的注射成型过程及工艺参数 (6)3.初选注塑机规格 (8)3.1注射机型号的确定 (8)3.2注射机的相关参数的校核 (9)4分型面和型腔数目选择 (10)4.1分型面位置的选择和确定 (10)4.2型腔数目的确定 (11)5浇注系统的设计 (12)5.1主流道的设计 (12)5.2浇口的设计 (13)6型腔型芯设计 (15)6.1成型零件的结构设计 (15)6.2 型芯和型腔的加工工艺卡、工序卡 (18)7模架的确定 (20)7.1模架的选择 (20)7.2模架各尺寸的校核 (21)8导向与脱模机构的设计 (23)8.1导向定位机构的设计 (23)9温度调节与排气系统的设计 (24)9.1温度调节系统设计 (24)9.2排气系统设计 (25)结论 (26)参考文献 (27)致谢 (28)序言1.1当前模具设计发展趋势随着中国当前的经济形势的日趋好转,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

盒盖连体零件注塑模具设计

本科毕业设计(论文)题目:盒盖连体零件注塑模具设计系别:机电信息系专业:机械设计制造及自动化班级:学生:学号:指导老师:2013年5月盒盖连体零件注塑模具设计摘要从分析塑料零件注射模具设计的全过程,并从其加工工艺性出发,选取了较为合理的设计方案,经工艺计算并初步确定模具结构方案,最后进行模具各个部分零件的设计。

由于本产品结构比较复杂,模具结构及制造工艺相对较为复杂,生产批量为大批量,精度为IT14,则成本会比较高。

且模具采用的是一模两腔的设计,所以增加了结构的复杂性,通过对抽芯机构的计算和设计,同时把握模具相关运动部件的设计,其中包括定位零件和成型零件尺寸的计算和校核。

该模具采用了一次分型,使制件的主流道凝料和分流道凝料从模具的成型板中脱出,最后利用推杆推出作用,使制件脱离型芯,达到制件的生产。

同时,本模具的亮点和难点在于有两个带角度的内侧抽芯和其型芯型腔的加工复杂性上,但通过比较合理的斜顶装置可以很完善的达到内抽的效果,并且该机构制造相对简单,可降低模具成本。

在一些零件的选用上也是尽量选取标准件以降低模具造价,型芯和型腔都采用镶拼式的结构,同时运用直通式冷却水道,降低加工难度和成本。

最后分析模具装配和型腔的加工工艺性。

关键词:注塑模;分型面;抽芯The Plastic Mold Design of Box CoverAbstractFrom the analysis of the whole process of the design of plastic pates injection mold, and departure from its processing technology, select a more reasonable design, the process calculation and initially identified the mold structure of the program, the final design of some parts of the mold. Due to the product structure is more complex, the mold structure and manufacturing process is relatively complex, production volume in bulk, the accuracy of IT10, the cost will be higher. The die is used to design a mold two cavity, so increases the complexity of the structure, calculation and design of the core-pulling mechanism, and grasp the mold moving parts design, including the calculation of the size of positioning parts and molded parts and checked. Spure slug and shunt used in the mold of the type, so that the parts of the slug of the mold forming board last putter introduced the roleof the parts off the core, to achieve the production of parts. At the same time, the highlight and difficulty of this mold is processing complexity two angled inside core-pulling and its core cavity, but more reasonable lifter device can be improved to achieve the pumping effect, and the organization to produce relatively simple, can reduce the cost of the mold. Also try to select in some parts of the slection of standard parts to reduce tooling cost, core and cavity mosaic structure, while the use of straight-through cooling water, reducing the processing difficulty and cost. Finally, analysis and processing of the mold assembly and cavity.Keywords: Plastic injection molding;once;medial to the core-pulling主要符号表k安全系数E材料弹性模量S max塑料的最大收缩率q熔融塑料在模腔内的压力S min塑料的最小收缩率V塑塑件体积P0注射压力V注注射机理论注射量P公公称注射压力F锁锁模力Δs 塑件公差δs塑件收缩引起的塑件尺寸误差T注射机的额定锁模力L S 塑件尺寸L凹型腔尺寸L凸型芯尺寸H塑塑件內形深度基本尺寸S 注射机最大行程d 塑件外径基本尺寸H 模具闭合尺寸D 塑件內形基本尺寸H min模具最小尺寸h凸模/型芯高度尺寸H max模具最大尺寸δ模具制造公差α倾斜角A塑件包紧型芯的侧面积p单位面积塑件对型芯的正力F 塑件的投影面积n 个数P 型腔压力 f 摩擦系数φ长度系数Q 总脱模力目录摘要 (I)Abstract (II)1 前言 (1)1.1我国塑料模具的发展现状 (1)1.2塑料模具的发展趋势 (2)1.3中国塑料模具行业存在的问题 (3)1.4发展展望 (4)2 塑料ABS分析 (6)2.1基本特性 (6)2.2成型特性 (6)2.3综合性能 (6)2.4ABS的注射工艺参数 (7)3 塑料模的总体设计 (8)3.1塑件的形状尺寸 (8)3.2型腔数目的决定及排布 (8)3.3注射机的选择 (9)3.4分型面确定 (9)3.5模架的选择 (10)3.5.1型腔壁厚的计算 (10)3.5.2凹模型腔底部高度 (11)3.5.3模架的选择 (11)4 成型尺寸及浇注系统设计 (12)4.1型腔的内径计算 (12)4.2型腔的深度尺寸计算 (12)4.3型芯的外径计算 (12)4.4型芯的高度计算 (13)4.5浇注系统的初步计算 (13)5 导柱导向机构的设计 (15)5.1导柱导向机构的作用 (15)5.2导柱导套的选择 (15)6 脱出机构设计 (16)6.1推出机构的组成 (16)6.2设计原则 (16)6.3脱模力的计算 (16)6.4推板脱出机构计算 (17)6.5脱模机构设计 (18)6.5.1简单脱模 (18)6.5.2侧向抽芯机构设计 (19)7 排气温控系统设计 (22)7.1温控系统设计 (22)7.2注射模冷却系统设计原则 (22)7.3冷却系统的结构设计 (23)7.4 冷却水孔直径计算 (23)7.5求冷却水在水孔里的流速 (24)8 注射机与模具型腔型芯强度校核 (25)8.1注射机的校核 (25)8.2型腔型芯的强度校核 (25)9 模具的装配、试模与维修 (26)9.1模具的装配 (26)9.2模具装配的主要内容 (26)9.2.1型芯装配 (26)9.2.2型腔的装配加工 (26)9.2.3导柱、导套的装配 (26)9.2.4顶杆装配加工 (26)9.2.5浇口套的装配加工 (26)9.3装配顺序 (27)9.4试模 (27)9.5模具的维修 (27)10 模具装配图 (28)11 模具可行性分析 (29)11.1本模具的特点 (29)11.2市场效益及经济效益分析 (29)参考文献 (30)总结 (31)致谢 (32)毕业设计(论文)知识产权声明 ............................................. 错误!未定义书签。

盒盖模具设计

塑料模设计说明书姓名:学号:班级:目录零件图 (1)1.塑料件工艺性分析 (1)2.注射机的选用 (3)3.模具设计的有关计算 (4)4.模具结构设计 (6)5.注射机参数选择 (12)题目18零件名称:盒盖;生产批量:大批量;材料:ABS;颜色:白色;设计该塑料件的工艺方案并绘制模具结构图。

图1盒盖零件图1.塑料件工艺性分析(1)明确塑件设计要求如图1所示为盒盖塑料零件二维图。

该零件表面质量要求不高,但不允许有毛刺、飞边、凹陷、花纹、气泡等缺陷存在。

塑件壁厚均为3mm ,属厚壁塑件。

塑件上部为方形,下部为圆筒形,要求过渡部分不允许有明显过渡迹象。

(2)塑件材料分析。

塑件材料为ABS ,,是一种常用的具有良好的综合力学性能的工程材料。

其成形收缩小,如成型条件适当,塑件尺寸可以控制在一定公差范围内;ABS 材料具有吸湿性,要求在加工之前进行干燥处理,可避免出现银丝、气泡及强度下降等现象。

ABS 具有良好的机械强度,特别是抗冲击强度。

ABS 还具有一定的耐磨性、耐旱性、耐油性、耐水性、化学稳定性和电性能。

由于黏度高、流动性稍差,对剪切作用不敏感,冷却速度快,塑件壁厚不宜厚。

由此可见,塑料ABS 满足塑件的成形技术要求。

(3)塑件结构工艺分析。

从给定的塑件产品图和技术要求可看出,塑件的下部形状为圆筒形,壁厚3mm ,脱模斜度为1°;上部形状为方形,壁厚3mm ,脱模斜度为1°;过渡处用3mm 圆弧过渡;由于塑件尺寸要求不高,故通过提高模具制造精度和严格控制原材料和注射成形工艺参数来实现;表面粗糙度和其他尺寸精度要求适中,均符合成形工艺要求。

图中塑件各尺寸均未注公差,根据表8-1(GB/T 14486-1993)选MT5等级的A 类尺寸。

Φ38.28056.0-,Φ5.8628.00+,22.22044.0-,34.28056.0-,8.14028.0-,16.19038.0-,Φ31.7256.00+,9.8432.00+,7.8628.00+,18.7844.00+,11.8432.00+。

盒盖注塑模具设计

盒盖注塑模设计学生:学号:专业:班级:指导老师:盒盖塑件图技术要求:1. 塑件材料PE2. 未标注公差尺寸按SJ1372-78.8级。

3.大批量生产。

摘要本文是关于盒盖注塑模具的设计,在正确分析塑件工艺特点和PE材料的性能的后,采用了点浇口进行浇注。

详细介绍了对凸模,凹模,浇注系统,脱模机构,选择标准零件,设计非标件的设计过程。

涉及模具结构、强度、寿命计算及熔融塑料在模具中流动预测等复杂的工程运算问题;运用CAD、辅助工程UG等不同的软件分别对模具的设计、制造和产品质量进行分析。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM、Moldflow 等。

关键词:点浇口;盒盖注塑模设计;塑料成型模具ABSTRACTThis article was about the lid mould design, based on the correct analysis of plastics technology characteristics and PE material properties, using a runner after are pouring. A detailed introduction about the punch and die, gating system, the choice standard and demoulding mechanism design non-standard parts, parts of the design process was included in this paper. The problems were involved such as the mould structure, strength calculation, molten plastic, service life, and complex prediction of engineering operations, then mould design, manufacturing and quality were analyzed by using CAD, UG and Mold flow software. The lid mould design compositivly applyed specialized knowledge,professional design and it's core knowledge is plastic molding,material molding technology ,mechanical design,plastic injection molding process,mould CAD/CAM,Moldflow,etc.Keywords: a runner after are pouring;the lid mold design;plastic molding.目录摘要 (I)ABSTRACT (II)第一章概述 (1)1.1模具工业在国民经济中的的重要地位 (1)1.2中国塑料模具的现状 (2)1.3塑料模具的发展水平与市场趋势 (3)第二章塑料制件的工艺性分析 (5)2.1塑件原材料的分析 (5)2.1.1 HDPE加工性能 (6)2.1.2 塑料对模具温度的要求 (7)2.2 成型塑料制结构工艺性 (7)2.2.1尺寸精度 (9)2.2.2塑件壁厚 (9)2.2.3 脱模斜度 (10)2.2.4表面粗造度 (11)2.2.5圆角 (11)第三章注射工艺分析及塑料模的结构设计 (12)3.1零件的三维建模 (12)3.2浇口位置 (12)3.3分型面 (16)3.4型腔的数目与布局 (17)3.4.1模具型腔数目 (17)3.4.2模具型腔的布局 (17)3.5浇注方案的设计 (17)3.5.1 确定浇注系统的原则 (17)3.5.2浇口形式的选择 (18)3.5.3点浇口尺寸的确定 (19)3.5.4点浇口剪切速率的校核 (20)3.5.5主流道形状与尺寸 (20)3.5.6 浇注系统方案 (22)3.6型芯型腔结构的设计 (22)3.6.1 型芯结构的设计 (22)3.6.2型腔结构的设计 (23)3.7 型腔的强度校核 (23)3.7.1整体式矩形型腔侧壁和底板厚度的计算 (24)3.7.2整体式圆形型腔侧壁和底板厚度的计算 (25)3.8 脱模机构的设计 (26)3.9 标准模架的选取 (27)第四章成型设备及工艺参数 (29)4.1成型设备 (29)4.1.1注射机的技术规格 (29)4.1.2注射机的选择 (29)4.2 注射机的工艺参数 (31)4.3塑料注射模塑工艺 (32)第五章模具成型零件尺寸的确定 (33)5.1型芯型腔尺寸的计算 (33)5.2 脱模机构尺寸计算 (34)5.2.1 抽芯距的计算 (34)5.2.2斜导杆倾角的确定 (34)5.2.3斜导杆倾角的验证 (34)第六章注塑机有关参数的校核 (35)6.1最大注塑量校核 (35)6.2开模行程的校核 (35)6.3按注射机的额定锁模力进行校核 (36)6.4模具闭合高度的校核 (36)第七章模具主要连接、定位、导向件设计 (38)7.1 模具主要连接件选择或设计 (38)7.2模具主要定位件选择 (38)7.3 模具主要导向件选择或设计 (38)第八章模温调节系统的设计 (39)8.1模具温度对塑件成型的影响 (39)8.2模具热平衡计算 (39)8.2.1进入模腔的总热量 (40)8.2.2 模具散热量 (40)第九章绘制模具总装图及零件图 (42)第十章设计总结 (44)参考文献 (45)致谢 (46)第一章概述1.1模具工业在国民经济中的的重要地位模具是制造业的一种基本工艺装备,模具工业是国民经济各部门发展的重要础之一,塑料模具是指用于成型塑料制作的模具,它是型腔模的一种类型,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

盒盖塑料模具设计

盒盖塑料模具设计绪论模具是现代工业生产的基础工艺装备,在国民经济中占重要地位。

在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零件都要依靠模具成型。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗.是其它加工方法所不能比拟的。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,在很大程度上决定着产品的质量、效益和新产品的开发能力。

模具工业是国民经济的基础产业,模具工业的发展标志着一个国家上业水平及产品的开发能力,汽车工业中新车型的开发与批量生产,家电工业及日用品工业的产品开发等都与模具行业的发展息息相关,模具技术的应用为我国模具工业的发展起到了重要的推动作用。

模具技术已成为技术发展中最具活力、创造效益最高的应用领域。

同时,模具工业也普及、应用最成熟的行业之一。

模具不是批量生产的产品。

它具有单件生产和对特定用户的依赖特性。

就模具行业来说,引进国外先进技术,不能采用通常的引进产品许可证和技术转让等方式,而主要是引进已经商品化了的CAD/ CAM /CAE软件和精密加工设备等。

新兴的模具CAD技术很大程度上实现了企业的愿望。

近年来,CAD技术的应用越来越普遍和深入, 大大缩短了模具设计周期, 提高了制模质量和复杂模具的制造能力。

塑料注射成型工艺的最大特点是复制,能够复制出所需要的直接或者间接使用的制品,是一种适宜大批量生产的工艺。

模具是塑料成型加工的一种重要的工艺装备,模具生产的最终产品的价值往往是模具自身价值的几十倍、上百倍。

特别是在塑料产品的生产过程中,塑料模具的应用及其广泛,在各类模具中的地位也越来越突出,成为各类模具设计、制造与研究中最具有代表意义的模具之一。

而注塑模具已经成为制造塑料制造品的主要手段之一,且发展成为最有前景的模具之一。

注射成型是当今市场上最常用、最具前景的塑料成型方法之一,因此注塑模具作为塑料模的一种,就具有很大的发展前景。

盒盖的模具设计课程设计说明书

模具设计说明书设计题目盒盖的模具设计课程名称塑料成型工艺与模具设计前言注射成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型。

虽然塑料的品种很多,但是其注射成型工艺过程是相似的。

塑料注射成型的特点是:成型周期短,能一次成型形状复杂、尺寸精确、带有金属或者非金属嵌件的塑料制件;注射成型的生产率高,易实现自动化生产;除氟塑料以外,几乎所有的热塑性塑料都可以用注射成型的方法成型。

但注射成型所用的注射设备价格较高,模具的结构较复杂,生产成本高,生产周期长,不适合单件小批量的塑件成型。

随着注射成型技术的发展,到目前为止,部分热固性塑料也可以采用该方法成型。

注射成型工艺包含成型前得准备、注射过程和塑件的后处理三部分。

1.成型前的准备为使注射成型过程能顺利进行并保证塑料制件的质量,在成型前需要做一些必要的准备工作,包含:原料外观的检验和工艺性能测定;原材料的染色及对粉料的造粒;对易吸湿的塑料进行充分的预热和干燥,防止因塑料中含有水分而使塑件产生斑纹、汽包和降解等。

由于注射原料的种类、形态,塑件的结构,有无嵌件以及以及使用要求的不同,各种塑件成型前的准备工作也不完全一样。

2.注射过程注射过程一般包含加料、塑化、注射、冷却和脱模几个阶段。

3.塑件的后处理为了消除塑件内存在的应力、改善塑件的性能和提高尺寸的稳定性,注射成型的塑件经脱模或机械加工之后,常需要进行适当的后处理。

主要的后处理方法有退火处理和调湿处理。

盒盖模具设计生产批量:中批量材料:PA1010材料厚度:1mm首先Proe软件画出零件立体图,其图如下所示:设计步骤:一.盒盖加工工艺分析:1.塑件的原材料分析塑料品种结构特点使用温度化学稳定性性能特点成型特点结论PA1010 结晶性很高,强度和硬度较大。

一般在80度-100度之间使用,范围较窄。

尼龙耐碱、弱酸,但强酸和氧化剂可以腐蚀尼尼龙有优良的力学性能,抗拉、抗压、耐磨,尼龙的粘度低,且其熔化温度范围较窄,尼龙采用高速注射尼龙模具要有较充分的排气措龙,化学稳定性较差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

型腔

型芯

动模冷却

模具装配图

总结

大学学习即将结束,毕业设计是其中最后一个 环节,是对以前所学的知识及所掌握的技 能 的综合运用和检验。在完成大学所有课程学习 和课程、生产实习,我熟练地掌握了机械制图、 机械 设计、机械原理等专业基础课和专业课 方面的知识,对机械制造、加工的工艺有了一 个系统、全面的理 解,达到了学习的目的。 对于模具设计这个实践性非常强的设计课题, 我进行了大量的文献查阅和建模 学习。

斜度

当塑件成型后因塑料收缩而包紧型芯,若塑件外形较复杂时,塑 件的多个面与型芯紧贴,从而脱模阻力较大。为防止脱模时塑件 的表面被檫伤和推顶变形,需设脱模斜度。 脱模斜度的选择原则: ⑴热塑性塑料件脱模斜度取0.5°~3.0°。热固性酚醛压塑件取 0.5°~1.0°。 ⑵塑件内孔的脱模斜度以小端为准,符合图样要求,斜度由扩大 方向得到;外形以大端为准,符合图样要求,斜度由缩小方向得 到。 ⑶塑料收缩率大,塑件壁厚大则脱模斜度取大些。 ⑷对塑件高度或深度较大的尺寸,应取较小的脱模斜度。

绪论

在工业产品中,一个设计合理的塑料件往往能代替多个传统金属结构件,加上利 用工程塑料特有的性质,可以一次成型非常复杂的形状,并且还能设计成卡装结 构,所带来的效果是明显的,因此,近年来工业产品塑料化的趋势不断上升。注 塑成型是塑料加工中最普遍采用的方法,其中最主要之一的注塑模具已经很广泛 的采用。它在质量、精度、制造周期以及注塑成型过程中的生产效率等方面水平 的高低,直接影响产品的质量、产量、成本及产品的更新换代,同时也决定着企 业在市场竞争中的反应能力和速度。注塑模具与其它机械行业想比,有以下三个 特点:第一,模具不能像其它机械那样可作为基本定型的商品随时都可以在机电 市场上买到。模具制造不可能形成批量生产,即模具是单件生产的,其寿命越长, 重复加工的可能性越小。因此,模具的制造成本较高。第二,因为注塑模具是为 产品中的塑料制品而订制的,作为产品,除质量、价格等因素之外,很重要的一 点就是需要尽快地投放市场,所以对于为塑料制品而特殊定订制的模具来说,其 制造周期一定要短。第三,模具制造是一项技术性很强的工作,其加工过程集中 了机械制造中先进技术的部分精华与钳工技术的手工技巧,因此要求模具工人具 有较高的文化技术水平,特别是对企业来说要求培养“全能工人”,使其适应多 工种的要求,这种技术工人对模具单件生产方式组织均衡生产是非常重要的。综 上所述,模具制造 存在成本高,要求制造周期短,技术性强等特点,目前,随 着科学技术的不断发展和计算机的应用,这些问题得到了很大的改善。

塑件材料与工艺分析

本章着重介绍塑料成型的工艺特点以及塑件的 工艺要求,塑件结构设计方面的知识。为后面 几章的模具设计奠定了基础。 对零件的分析得塑件材料取PE。

产品图正面

外观要求越高,表面粗糙度应越低。一 般模具表面粗糙度,要比塑件的要求低1~2级。 一般,型腔表面粗糙度要求达Ra 0.4~0.2μm; 透明制品型腔和型芯粗糙度一致;非透明制品 的隐蔽面可取较大粗糙度,即型芯表面相对型 腔表面略为粗糙。塑件的表面粗糙度一般为 Ra 0.8~0.2μm。

致谢

本设计(论文)的XX工作是在我的指导老师XXX的精心指导和悉心关怀下完成 的,在我的学业和设计(论文)的XX工作中无不倾注着指导老师XXX辛勤的汗 水和心血。指导老师XXX的严谨治学态度、渊博的知识、无私的奉献精神使我深 受的启迪。从尊敬的导师身上,我不仅学到了扎实、宽广的专业知识,也学到了 做人的道理。在此我要向我的指导老师XXX致以最衷心的感谢和深深的敬意。 在我的设计(论文)撰写过程中,XXX、XXX、XXX等提出了XX意见和建 议,……向他们表示深深的感谢。 在多年的学习生活中,还得到了许多学院领导、系领导和老师的热情关心和帮助。 在日常学习和生活中,XX等都给予了我很大帮助。 我也要感谢我的父母和亲人,他们在我的学业中给了我莫大的鼓励、关爱和支持。 最后,向所有关心和帮助过我的领导、老师、同学和朋友表示由衷的谢意! 衷心地感谢在百忙之中评阅我的设计(论文)和参加答辩的各位老师!

参考文献

1.周斌兴,《塑料模具设计与制造实训教程》,北京:国防工业出版社,2006; 2.张荣清,《模具设计与制造》,北京:高等教育出版社,2003; 3.罗晓晔,《塑料成型工艺与模具设计》,杭州:浙江大学出版社,2006; 4.邹继强,《塑料模具设计参考资料汇编》,北京:清华大学出版社,2005; 5.黄虹,《塑料成型加工与模具》,北京:化学工业出版社,2002; 6.陈嘉真,《塑料成型工艺及模具设计》,北京:机械工业出版社,1995; 7.宋玉恒,《塑料注射模具设计实用手册》,北京:航空工业出版社,1996; 8.陈万林,《实用塑料注射模具设计与制造》,北京:机械工业出版社,2002; 9.李学锋,《塑料模具设计及制造》,北京:机械工业出版社,2010; 10.王孝陪,《塑料成型工艺及模具简明手册》,北京:机械工业出版社,2004; 11.阎亚林《塑料模具图册》,北京:高等教育出版社,2004; 12.许发樾 《实用模具设计与制造手册》,北京:机械工业出版社,2001。

分型线

浇注系统的设计

浇注系统的作用就是将熔融状态的塑料均匀、 迅速地输入型腔,使型腔内体及时排出;并且 将注射压力传递到型腔的各个部位,从而得到 组织紧密的制品。 浇注系统通常由主流道、分流道、浇口和冷料 穴四部分组成。

浇口套

定位圈

浇注系统

成型零部件的设计

构成塑料模具模腔的零件统称成型零部件。成型零件工作时,直 接与塑料熔体接触,承受熔体料流的高压冲刷、脱模摩擦等,因 此,成型零件不仅要求有正确的几何形状,较高的尺寸精度和较 低的表面粗糙度,而且还要求有合理的结构,较高强度、刚度及 较好的耐磨性。 设计塑模的成型零件时,应根据塑件的塑料性能、使用要求、几 何结构,并结合分型面和浇口位置的选择、脱模方式和排气位置 的考虑来确定型腔的总体结构。也就是说,根据塑件的尺寸,汁 算成型零件型腔的尺寸,确定型腔的组合方式,确定成型零件的 机加工、热处理、装配等要求,还要对关键的部位进行强度和刚 度校核。

盒盖注塑模具设计

姓名: 班级:

摘 要

塑料工业是当今世界上增长最快的工业门类之一,而 注塑模具是其中发展较快的种类。因此研究注塑模具 对了解塑料产品的生产过程和提高产品质量有很大意 义。 本设计介绍了注射成型的基本原理,特别是侧向分型 与抽芯机构的结构与工作原理,并对注塑产品提出了 基本的设计原则。详细介绍了注射模具的材料及工艺 分析,浇注系统、主要零部件、侧向分型与抽芯机构、 推出机构、温度调节系统和排气系统的设计过程,并 对模具各参数选取和校核做相应说明。本设计利用UG、 Auto CAD对导柱、导套及各标准件和标准模架进行了 参数化设计。