机械制图中心孔

中心孔的表示方法

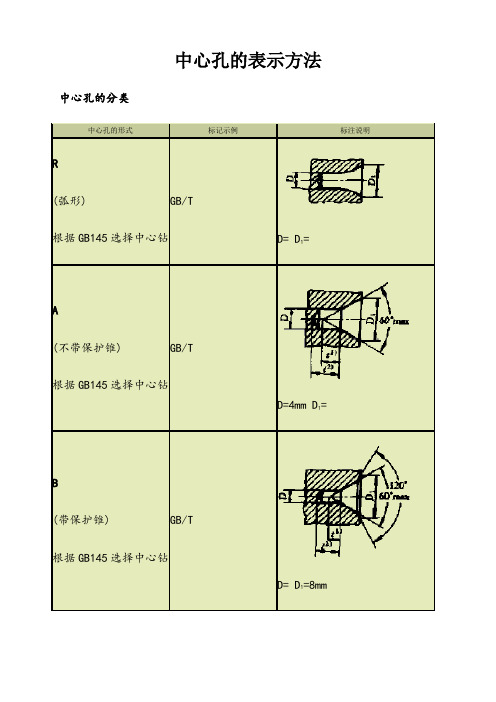

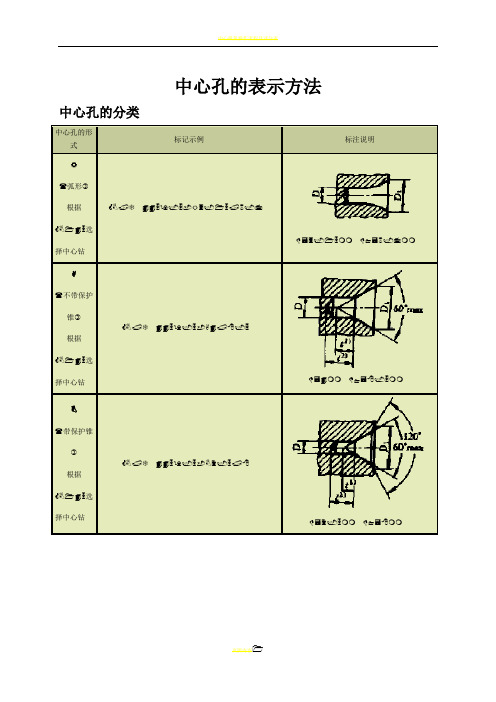

中心孔的表示方法中心孔的分类中心孔的形式标记示例标注说明R(弧形)根据GB145选择中心钻GB/TD= D1=A(不带保护锥)根据GB145选择中心钻GB/TD=4mm D1=B(带保护锥)根据GB145选择中心钻GB/TD= D1=8mmC(带螺纹)根据GB145选择中心钻GB/TD=M10 L=30mm D2=中心孔的符号为了表达在完工的零件上是否保留中心孔的要求,可采用下表中规定的符号。

要求符号标注示例解释在完工的零件上要求保留中心孔要求做出B型中心孔D= D1=8在完工的零件上要求保留在完工的零件上可以保留中用A型中心孔D=4 D1=在完工的零件上心孔是否保留都可以在完工的零件上不允许保留中心孔用A型中心孔D= D1=在完工的零件上不允许保留符号的尺寸及其各部分的比例关系如图1。

d'=110H1=h=字体高度a-标注中心孔符号的区域b-零件轮廓的图线粗度图1在图样上的标注对于已经有相应标准规定的中心孔,在图样中可不绘制详细结构,只需注出其代号,如表所示。

如同一轴的两端中心孔相同,可只在其一端标出,但应注出其数量(图2)。

图2如需指明中心孔的标准代号时,则可标注在中心孔型号的下方(图3,4)。

图3图4中心孔工作表面的粗糙度应在引出线上标出(图5、图6),表面粗糙度的上限值为µm 。

以中心孔的轴线为基准时,基准代(符)号可按图5、图6的方法标注。

图5图6。

中心孔标准在机械手册哪

中心孔标准在机械手册哪中心孔标准在机械手册中的应用机械手册是机械工程师和技术人员的重要工具,其中包含了各种机械零件的设计和制造标准。

在机械手册中,中心孔标准是一个非常重要的内容,它在机械设计和制造中起着关键的作用。

中心孔是一种常见的机械零件,它通常用于定位和连接其他零件。

中心孔标准规定了中心孔的尺寸、形状和公差要求,以确保零件之间的精确对位和连接。

在机械手册中,中心孔标准通常被列为一个独立的章节,详细描述了各种类型的中心孔及其应用。

首先,机械手册中介绍了不同类型的中心孔。

常见的中心孔类型包括圆柱形中心孔、锥形中心孔和球形中心孔等。

每种类型的中心孔都有其特定的应用场景和优势。

例如,圆柱形中心孔适用于需要高精度对位的场合,而锥形中心孔则适用于需要较大的连接力和刚性的场合。

其次,机械手册中详细介绍了中心孔的尺寸和公差要求。

中心孔的尺寸通常由直径和深度来表示,而公差则用于描述中心孔的精度要求。

机械手册中列出了各种尺寸和公差的标准数值,以供设计师和制造商参考。

这些标准数值是经过长期实践和经验总结得出的,可以确保中心孔的质量和性能。

此外,机械手册还介绍了中心孔的加工方法和工艺要求。

中心孔的加工通常采用钻孔、铰孔或铣孔等方法,具体的选择取决于零件的要求和加工设备的能力。

机械手册中对于不同加工方法的优缺点进行了比较,并提供了相应的工艺参数和操作指南。

最后,机械手册还包含了中心孔的检测和测量方法。

中心孔的质量和精度对于机械零件的性能和可靠性至关重要,因此需要进行严格的检测和测量。

机械手册中介绍了常用的检测方法,如测量中心孔的直径、深度和圆度等。

同时,还介绍了一些常见的测量工具和设备,如千分尺、显微镜和三坐标测量机等。

综上所述,中心孔标准在机械手册中起着重要的作用。

它不仅规定了中心孔的尺寸、形状和公差要求,还介绍了中心孔的加工方法、工艺要求和检测方法。

机械工程师和技术人员可以通过机械手册中的中心孔标准,选择合适的中心孔类型和加工方法,确保零件的精确对位和连接,提高机械设备的性能和可靠性。

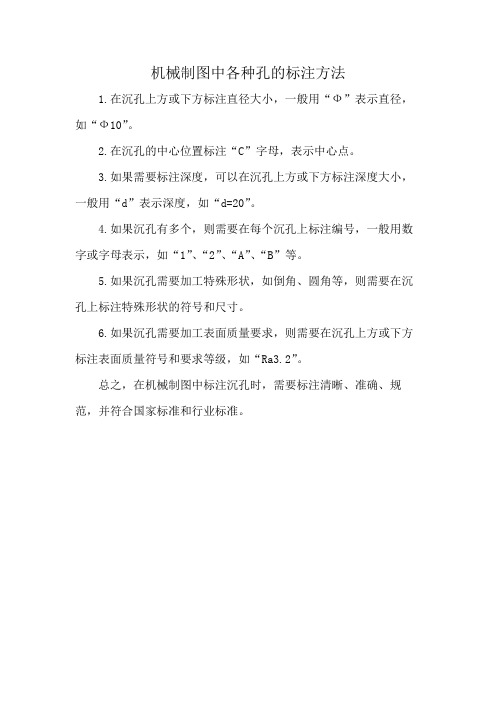

机械制图中各种孔的标注方法

机械制图中各种孔的标注方法

1.在沉孔上方或下方标注直径大小,一般用“Ф”表示直径,如“Ф10”。

2.在沉孔的中心位置标注“C”字母,表示中心点。

3.如果需要标注深度,可以在沉孔上方或下方标注深度大小,一般用“d”表示深度,如“d=20”。

4.如果沉孔有多个,则需要在每个沉孔上标注编号,一般用数字或字母表示,如“1”、“2”、“A”、“B”等。

5.如果沉孔需要加工特殊形状,如倒角、圆角等,则需要在沉孔上标注特殊形状的符号和尺寸。

6.如果沉孔需要加工表面质量要求,则需要在沉孔上方或下方标注表面质量符号和要求等级,如“Ra3.2”。

总之,在机械制图中标注沉孔时,需要标注清晰、准确、规范,并符合国家标准和行业标准。

机械零件常识-(3)中心孔

标题一

• 1.中心孔的认识和作用 • 2.中心孔的分类和选用 • 3.中心孔的标注

要点一

1.中心孔的认识和作用

• 中心孔其实是一种工艺孔。

标题一

• 作用:(1)定位 保证轴类的各个台阶面 同心 ,在多次装夹的时候基准不变 。 要点一 (2)便于夹持,保证精度。 (3)连接其他零件或方便吊装。

2.中心孔的分类和选用 标题一

A型(不带护锥)

中心孔

B型(带护锥)

要点一

C型(带螺纹)

R型(弧形)

中心孔的四种形式

标题一

A型 当工件在一 台机床上加工, 且精度要求不大 时使用,加工后 去掉中心孔。

要点一

A型中心孔 (不带护锥)

标题一

B型 精度要求较 高工序多的工件, 或者是重量较大 时使用。加工后 一般保留中心孔。

要点一

B型中心孔 (带护锥)

标题一

需要把其他零件轴 向固定轴上的时候 要点一 用C型中心孔。

C型中心孔 (带螺纹)

标题一

R型中心孔是将A型中心 孔的圆锥母线改为圆弧 线,以减少中心孔与顶 尖的接触面积,减少摩 要点一 擦力,和顶针的接触形 式为线接触,提高了重 复定位的精度 。适用 于轻型和高精度的轴。

R型中心孔 (弧形)

• 3.1 对于已经有相应标准规定的中心孔,在 图样中可不绘制详细结构,只需注出其代 号。 要点一 • 3.2 如同一轴的两端中心孔相同,可只在其 一端标出,但应注出其数量

• 3.3如需指明中心孔的标准代号时,则可标 注在中心孔型号的下方 标题一

• 3.4中心孔工作表面的粗糙度应在引出线上 标出

要点一

• 3.5 以中心孔的轴线为基准时,基准代符可 标题一 可按下图的常见问题: 直径尺寸超差; 粗糙度严重超标; 轴径磨损;

中心孔的标注方法

中心孔的标注方法

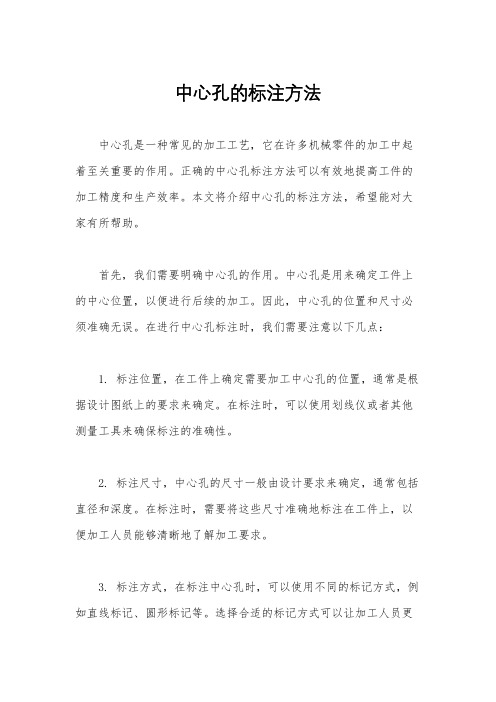

中心孔是一种常见的加工工艺,它在许多机械零件的加工中起着至关重要的作用。

正确的中心孔标注方法可以有效地提高工件的加工精度和生产效率。

本文将介绍中心孔的标注方法,希望能对大家有所帮助。

首先,我们需要明确中心孔的作用。

中心孔是用来确定工件上的中心位置,以便进行后续的加工。

因此,中心孔的位置和尺寸必须准确无误。

在进行中心孔标注时,我们需要注意以下几点:

1. 标注位置,在工件上确定需要加工中心孔的位置,通常是根据设计图纸上的要求来确定。

在标注时,可以使用划线仪或者其他测量工具来确保标注的准确性。

2. 标注尺寸,中心孔的尺寸一般由设计要求来确定,通常包括直径和深度。

在标注时,需要将这些尺寸准确地标注在工件上,以便加工人员能够清晰地了解加工要求。

3. 标注方式,在标注中心孔时,可以使用不同的标记方式,例如直线标记、圆形标记等。

选择合适的标记方式可以让加工人员更

容易理解标注要求。

4. 标注工艺,在进行中心孔标注时,需要考虑后续的加工工艺,例如钻孔、铰孔等。

标注时需要考虑这些工艺的要求,以确保工件

能够顺利进行后续加工。

5. 标注精度,中心孔的位置和尺寸必须具有高精度,因此在标

注时需要使用精密的测量工具,以确保标注的准确性和精度。

总之,中心孔的标注方法对于工件的加工质量和效率具有重要

的影响。

正确的标注方法可以提高工件的加工精度,减少加工误差,提高生产效率。

希望本文介绍的中心孔标注方法能够对大家有所帮助,谢谢阅读!。

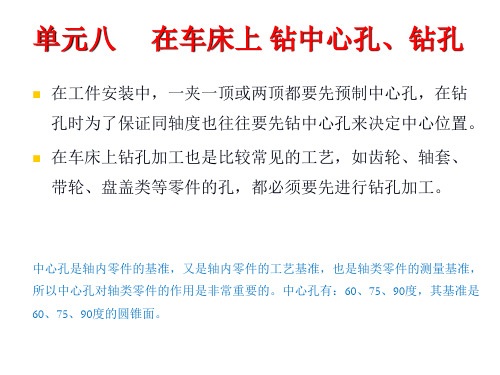

钻中心孔、钻孔

(8)在车床上钻孔的教学视频

主要内容: 1、基本操作技术 2、钻孔 3、容易产转生的问题及原因

φ10 ,35号钢, 一般500-600转/min 刀具高速钢:v=30~45m/min 6.5的孔,深42, 800转/min 注:钻头越大,转速越慢,钻速快了会把钻头 烧掉,10的300到400左右,20的200到300左右,30 的150到200左右,40和50的100以下。

(2)各类中心孔的作用

◆ A型中心孔:由圆柱和圆锥部分组成,圆锥孔600,适用于不需多次安装或不保留 中心孔的零件,定位和导向作用。 ◆B型中心孔: 比A型中心孔的端部多一个1200 的锥孔,目的是保护600圆锥孔,适 用于多次安装的零件。

◆C型中心孔: 外端与B型中心孔相同,里端有一个比圆柱孔还要小的内螺纹,适

麻花钻切削部分的“五刃六面”

顶角(2Κ r)两主切削刃之间的夹角,2Κ r=118°±2° 2Κ r=118°,两主切削刃为直线。 2Κ r>118°,两主切削刃为凹曲线,定心差,主切削刃短。 2Κ r<118°,两主切削刃为凸曲线,定心好,主切削刃长。

前角(γ) 麻花钻前角的大小与螺旋角、顶角、 钻心直径有关,靠近钻头外缘处前角最大,自外 缘向中心逐渐减小,在1/3钻头直径处以内为负值 前角,变化范围为正负30°之间。

线速度130~150米每分钟左右

(6)钻头的选用与装夹

选用:

麻花钻选用时,长度应合理。过长刚性差, 过短排屑不顺利,不易把孔钻穿。 装夹: 直柄麻花钻用钻夹头装夹,锥柄麻花钻用 过渡套装夹;装夹应牢固可靠,防止打滑。

(7)钻孔时切削用量的选择

背吃刀量ap 钻孔时的背吃刀量为钻头直径的1/2; 进给量f 工件转一圈,钻头沿轴向移动的距离。 钻钢料时,f=0.14~0.35mm/r; 钻铸铁时,f=0.15~0.40mm/r。 切削速度υc=πDn/1000 是指麻花钻主切削刃外缘 处的线速度。 钻钢料时,υc=15~30m/min;钻铸铁时, υc=10~25m/min。 进给量:钻头直径越小,进给量越小。12-30mm时, f=0.15-0.35mm/r

钻中心孔、钻孔参考幻灯片

4 中心孔的钻削方法

(1)装夹中心钻 (2)钻中心孔,由于在工件轴心线上钻削,钻削线速度低,必须选用较高的转速: 500~1000r/min左右,进给量要小。 孔径越大,转速越小。 (3)工件端面必须车平.不允许出现小凸头;尾座校正,以保证中心钻和轴线同 轴。 (4)中心钻起钻时,进给速度要慢,钻大工件时要用毛刷加注切削液并及时退屑冷 却.钻削完毕时应使中心钻停留在中心孔中2~3秒,然后退出,使中心孔光、圆、准 确。

5

(4)中心孔的标注意义

6

7

2 中心钻

常用型中心钻有A型和B型两种,一般为高速钢。

8

3 中心钻的装夹

(1)首先,根据加工需要选择合适的中心钻,根据机床尾座套筒锥度选择带莫氏 锥柄的钻夹。

(2)用钻夹头钥匙逆向旋转夹头外套.三爪张升.装中心钻于三爪之间,伸出长 度为中心钻长度的1/3,然后用钻夹钥匙顺时针方向转动钻夹头外套.三爪夹紧中 心钻(图22—5) (3)最后,擦净钻夹头柄部和民座锥孔,沿尾座套简轴线方向将钻夹头锥柄部分, 稍用力插入民座套简锥孔中(注意扁尾方向)。

18

麻花钻切削部分的“五刃六面”

19

顶角(2Κ r)两主切削刃之间的夹角,2Κ r=118°±2°

2Κ r=118°,两主切削刃为直线。 2Κ r>118°,两主切削刃为凹曲线,定心差,主切削刃短。 2Κ r<118°,两主切削刃为凸曲线,定心好,主切削刃长。

20

前角(γ) 麻花钻前角的大小与螺旋角、顶角、

14

(2)麻花钻

1)麻花钻的材料及组成

麻花钻的材料一般用高速钢 (W18Cr4V或W6Mo5Cr4V2) 制成,淬火后的硬度可达62~68HRC。

麻花钻由柄部、颈部和工作部分组成。柄部有直柄和莫氏 锥柄两种。

轴的中心孔的标注方法

轴的中心孔的标注方法

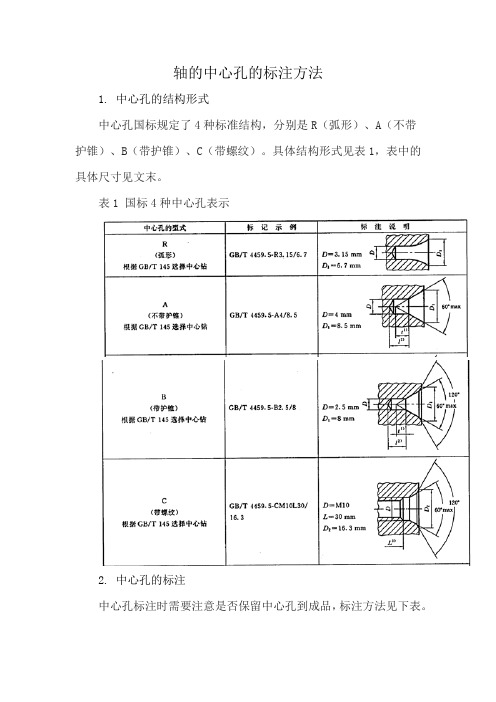

1. 中心孔的结构形式

中心孔国标规定了4种标准结构,分别是R(弧形)、A(不带

护锥)、B(带护锥)、C(带螺纹)。

具体结构形式见表1,表中的具体尺寸见文末。

表1 国标4种中心孔表示

2. 中心孔的标注

中心孔标注时需要注意是否保留中心孔到成品,标注方法见下表。

如果需要以中心孔为基准,需要增加基准符号、粗糙度符号。

在同一根轴上如果有两个一样的中心孔,可以只在一端标出,并注明数量,见下图。

中心孔作为基准

多个相同中心孔应标明数量

3. 中心孔具体尺寸

中心孔具体的尺寸见下表所示。

机械制图中心孔

原料端 部最小 直径 D0

8 10 12 15 20 25 30 35

零件最大 重量 kg 120 200 500 800 1000 1500 2000 250

中心孔表示法(摘自 GB/T4459.5 —— 1999 )

要求 在完工的零件上 要求保留中心孔 符号 标注示例 解 释 要求作出 B 型中心孔

1. 如需指明中心孔的标准代 号时,则可标注在中心孔型 号的下方(图 a) 2. 中心孔工作表面的粗糙度 应在引出线上标出(图 b )

标准尺寸(直径、长度和高度等) (摘自 GB/T2822—1981)

R10 1.25 R20 1.25 1.40 1.60 1.60 1.80 2.00 2.00 2.24 2.50 2.50 2.80 3.15 3.15 3.55 10.0 8.00 6.30 5.00 R10 4.00 R20 4.00 4.50 5.00 5.60 6.30 7.10 8.00 9.00 10.0 11.2 20.0 20.0 18.0 16.0 16.0 14.0 R10 12.5 R20 12.5 R40 12.5 13.2 14.0 15.0 16.0 17.0 18.0 19.0 20.0 21.2 35.5 31.5 31.5 28.0 25.0 25.0 R10 R20 22.4 R40 22.4 23.6 25.0 26.5 28.0 30.0 31.5 33.5 35.5 37.5 63.0 63.0 56.0 50.0 50.0 45.0 R10 40.0 R20 40.0 R40 40.0 42.5 45.0 47.5 50.0 53.0 56.0 60.0 63.0 67.0

中心孔的表示方法

中心孔的表示方法中心孔的分类中心孔的形式标记示例标注说明☎弧形✆根据☝选择中心钻 ☝❆ ❍❍ ❍❍✌ ☎不带保护锥✆根据☝选择中心钻 ☝❆ ✌❍❍ ❍❍☎带保护锥✆根据☝选择中心钻 ☝❆ ❍❍ ❍❍☎带螺纹✆根据☝选择中心钻☝❆ ☹ ☹❍❍ ❍❍中心孔的符号为了表达在完工的零件上是否保留中心孔的要求,可采用下表中规定的符号。

要求 符号 标注示例 解释在完工的零件上要求保留中心孔 要求做出 型中心孔 在完工的零件上要求保留在完工的零件上可以保留中心孔 用✌型中心孔 在完工的零件上是否保留都可以在完工的零件上不允许保留中心孔 用✌型中心孔 在完工的零件上不允许保留符号的尺寸及其各部分的比例关系如图 。

♎♒ ☟ ♒♒字体高度♋标注中心孔符号的区域♌零件轮廓的图线粗度图在图样上的标注对于已经有相应标准规定的中心孔,在图样中可不绘制详细结构,只需注出其代号,如表所示。

如同一轴的两端中心孔相同,可只在其一端标出,但应注出其数量☎图 ✆。

图如需指明中心孔的标准代号时,则可标注在中心孔型号的下方☎图 , ✆。

图图中心孔工作表面的粗糙度应在引出线上标出☎图 、图 ✆,表面粗糙度的上限值为 ✪❍。

以中心孔的轴线为基准时,基准代☎符✆号可按图 、图 的方法标注。

图图。

sw中心孔的标注方法

sw 中心孔的标注方法

在机械加工中,sw 中心孔是一种常见的孔型,它通常用于连接两个轴或轴与轴承的连接。

因此,在 sw 中心孔的加工过程中,如何准确地标注孔的位置和尺寸至关重要。

本文将介绍 sw 中心孔的标注方法。

1. 确定孔的位置和尺寸

在标注 sw 中心孔之前,首先需要确定孔的位置和尺寸。

通常情况下,孔的位置和尺寸是由设计图纸给出的。

在设计图纸中,sw 中心孔通常用一个圆形或椭圆形的轮廓线表示,其直径和位置应根据具体情况确定。

2. 绘制标注线

在确定孔的位置和尺寸后,需要绘制标注线。

标注线通常用于指示孔的位置和尺寸。

在绘制标注线时,应使用精细的绘图工具,如细线笔或绘图软件。

3. 标注尺寸

在绘制标注线后,需要标注孔的尺寸。

通常情况下,孔的尺寸应包括直径和深度。

在标注尺寸时,应使用标准的工程绘图符号和单位,以确保标注的准确性和一致性。

4. 添加注释

最后,需要添加注释以进一步说明标注的含义。

注释通常包括孔的名称、用途和加工要求等。

在添加注释时,应使用清晰易懂的语言,

以确保注释的可读性和理解性。

综上所述,sw 中心孔的标注方法包括确定孔的位置和尺寸、绘制标注线、标注尺寸和添加注释等步骤。

在标注过程中,应使用精细的绘图工具和标准的工程绘图符号,以确保标注的准确性和一致性。

b型中心孔的标注方法

b型中心孔的标注方法B型中心孔的标注方法B型中心孔是机械加工中常见的一种孔形,它具有一定的特殊性,需要进行详细的标注和表达。

本文将介绍B型中心孔的标注方法,以便更好地理解和应用。

一、标注示意图标注B型中心孔时,通常使用图形和文字相结合的方式进行标注。

示意图如下:B型中心孔标注示意图:0.3──┼──┼──┼──┼──┼──┼──1 2 3 4图中的数字1表示中心孔的直径,数字2表示中心孔的深度,数字3表示中心孔底部的圆角半径,数字4表示中心孔底部的倒角尺寸,数字0.3表示标注的字高。

二、标注要点1. 中心孔的直径标注:在中心孔的左侧标注直径符号,并写上直径尺寸。

例如,标注直径为10mm的中心孔时,可在中心孔的左侧画上一个圆圈,并在圆圈内写上“10”。

2. 中心孔的深度标注:在中心孔的上方标注深度符号,并写上深度尺寸。

例如,标注深度为20mm的中心孔时,可在中心孔的上方画上一条横线,并在横线的右侧写上“20”。

3. 中心孔底部的圆角标注:在中心孔底部的圆角处标注圆角符号,并写上圆角半径尺寸。

例如,标注圆角半径为2mm的中心孔时,可在圆角处画上一个小圆,并在小圆内写上“R2”。

4. 中心孔底部的倒角标注:在中心孔底部的倒角处标注倒角符号,并写上倒角尺寸。

例如,标注倒角尺寸为1mm的中心孔时,可在倒角处画上一条斜线,并在斜线的右侧写上“1”。

5. 字高标注:在标注的右上角标注字高符号,并写上字高尺寸。

例如,标注字高为0.3mm的中心孔时,可在标注的右上角写上“0.3”。

三、标注顺序标注B型中心孔时,一般按照以下顺序进行标注:直径、深度、圆角、倒角、字高。

标注的顺序要符合实际加工和使用的需求,以确保标注的准确性和清晰度。

四、标注位置标注B型中心孔时,应将标注尽量放在图形的外部,以免影响图形的清晰度和美观度。

标注的位置应合理选择,既要保证标注的清晰可读,又要不影响图形的整体结构。

五、注意事项在标注B型中心孔时,需要注意以下几点:1. 标注的字体应清晰可辨,字高应适中,以保证标注的清晰度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d 3.15 Dmax 10

在完工零件上要求保留

1

在完工的零件上 可以保留中心孔

用 A 型中心孔 d=4, Dmax=8.5 在完工的零件上是否保留都 可以

在完工的零件上 不允许保留中心 孔

用 A 型中心孔 d=2, Dmax=4.25 在完工的零件上不允许保留

标注示例

解释 同一轴的两端中心孔相同, 可只在其一端标出,但应注 出其数量

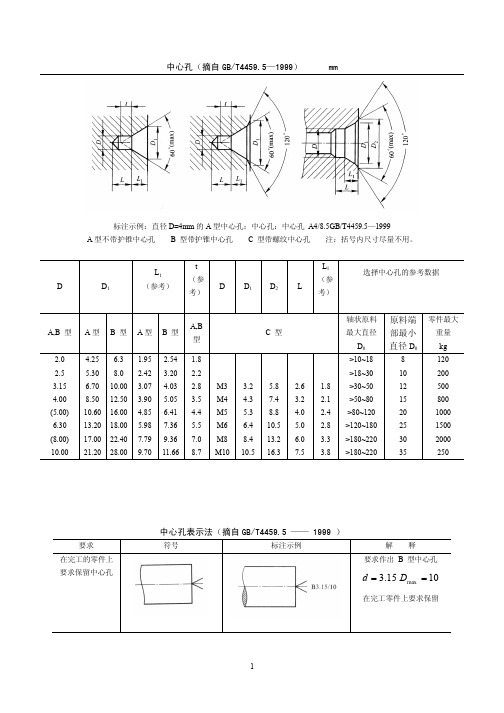

中心孔(摘自 GB/T4459.5—1999)

mm

标注示例:直径 D=4mm 的 A 型中心孔:中心孔:中心孔 A4/8.5GB/T4459.5—1999 A 型不带护锥中心孔 B 型带护锥中心孔 C 型带螺纹中心孔 注:括号内尺寸尽量不用。

L1 D D1 (参考)

t (参 考) D D1 D2 L

140

140 150

250

250

250 265

450

450 475

800

800

800 850

90.0

90.0 95.0

160

160

150 170

280

280 300

500

500

500 530

900

900 950

100

100

100 106

180

180 190

315

315

315 335

560

560 600

原料端 部最小 直径 D0

8 10 12 15 20 25 30 35

零件最大 重量 kg 120 200 500 800 1000 1500 2000 250

中心孔表示法(摘自 GB/T4459.5 —— 1999 )

要求 在完工的零件上 要求保留中心孔 符号 标注示例 解 释 要求作出 B 型中心孔

1000

1000

1000 1060

112

112 118

200

200

200 212

355

355 375

630

630

630 670

1120

1120 1180

注:1. 选用标准尺寸的顺序为:R10、R20、R40 2.本标准适用于机械制造业中有互换性或系列化要求的主要尺寸,其它结构尺寸也应尽量采用。对已有专 用标准(如滚动轴承,联轴器等)规定的尺寸,按专用标准选用。

续表 R10 R20 71.0 R40 71.0 75.0 R10 125 R20 125 R40 125 132 2 R10 R20 224 R40 224 236 R10 400 R20 400 R40 400 425 R10 R20 710 R40 710 750

80.0

80.0

80.0 85.0

L1 (参 考)

选择中心孔的参考数据

轴状原料 A,B 型 A型 B 型 A型 B 型 A,B 型 1.8 2.2 2.8 3.5 4.4 5.5 7.0 8.7 M3 M4 M5 M6 M8 M10 3.2 4.3 5.3 6.4 8.4 10.5 5.8 7.4 8.8 10.5 13.2 16.3 2.6 3.2 4.0 5.0 6.0 C 型 最大直径 D0 2.0 2.5 3.15 4.00 (5.00) 6.30 (8.00) 10.00 4.25 5.30 6.70 8.50 10.60 13.20 17.00 21.20 6.3 8.0 10.00 12.50 16.00 18.00 22.40 28.00 1.95 2.42 3.07 3.90 4.85 5.98 7.79 9.70 2.54 3.20 4.03 5.05 6.41 7.36 9.36 11.66 >10~18 >18~30 >30~50 >50~80 >80~120 >120~180 >180~220 >180~220

1. 如需指明中心孔的标准代 号时,则可标注在中心孔型 号的下方(图 a) 2. 中心孔工作表面的粗糙度 应在引出线上标出(图 b )

标准尺寸(直径、长度和高度等) (摘自 GB/T2822—1981)

R10 1.25 R20 1.25 1.40 1.60 1.60 1.80 2.00 2.00 2.24 2.50 2.50 2.80 3.15 3.15 3.55 10.0 8.00 6.30 5.00 R10 4.00 R20 4.00 4.50 5.00 5.60 6.30 7.10 8.00 9.00 10.0 11.2 20.0 20.0 18.0 16.0 16.0 14.0 R10 12.5 R20 12.5 R40 12.5 13.2 14.0 15.0 16.0 17.0 18.0 19.0 20.0 21.2 35.5 31.5 31.5 28.0 25.0 25.0 R10 R20 22.4 R40 22.4 23.6 25.0 26.5 28.0 30.0 31.5 33.5 35.5 37.5 63.0 63.0 56.0 50.0 50.0 45.0 R10 40.0 R20 40.0 R40 40.0 42.5 45.0 47.5 50.0 53.0 56.0 60.0 63.0 67.0

3