Al-Mg-Si合金的形变热处理及热模拟研究

铝合金铸锭均匀化热处理工艺研究

铝合金铸锭均匀化热处理工艺研究摘要:随着科学技术的不断发展,对于材料性能的要求也越来越高。

而铝合金作为一种轻质、高强、耐腐蚀等优良特性的金属材料,被广泛应用在航空航天、汽车制造以及电子信息等领域中。

然而由于其特殊的晶体结构和成分特点,使得铝合金铸造过程中产生了大量的偏析组织和低密度疏松缺陷,严重影响了合金的力学性能及其它物理化学性质,因此如何改善铝合金铸锭的凝固行为及提高其综合性能成为当前研究热点之一。

本文重点研究铝合金铸锭均匀化热处理工艺,提出若干建议,旨在逐步提高我国铝合金铸锭均匀化热处理工艺水平。

关键词:铝合金铸锭;均匀化;热处理;工艺前言:目前,国内外学者已经提出了多种不同的铝合金均匀化工艺方案并取得了一定的成果。

例如:低压铸造技术、电磁场处理技术、超声波处理技术等等。

这些方法虽然能够有效地降低铝合金铸锭的宏观偏析程度,但是却无法完全消除微观上的枝晶生长和亚显微裂纹等问题,从而导致铝合金铸锭的均匀性仍存在较大差距[1]。

基于此,本课题组结合前期工作基础,通过优化均匀化工艺参数,探索出一套适用于6082铝合金铸锭的均匀化热处理新工艺,旨在进一步提升该类铝合金铸锭的均匀性及其力学性能表现。

一、铝合金铸锭均匀化热处理工艺强化方法铝合金是一种轻质高强、耐腐蚀性好的材料,广泛应用于航空、航天等领域。

为了进一步提高其力学性能和使用寿命,人们不断探索各种途径进行合金化处理。

目前主要的强化方法有固溶时效、冷变形加工以及微合金化等。

其中固溶时效作为最基本的强化手段之一被广泛采用。

在固溶时效过程中,通过将过饱和固溶体分解成小颗粒来实现晶粒细化,从而改善材料的塑性和韧性;同时析出大量弥散分布的第二相粒子能够阻碍位错运动并促进再结晶,进而显著增强材料强度和硬度。

此外,固溶时效还可以使得材料具有较好的抗腐蚀性能和耐疲劳性能。

因此,对于铝合金铸锭而言,合理选择固溶温度及时间、控制固溶后的组织状态以及添加适当的稳定元素都是非常重要的。

铝及其合金论文

铝及其合金摘要铝合金分两大类:铸造铝合金,在铸态下使用;变形铝合金,能承受压力加工,力学性能高于铸态。

可加工成各种形态、规格的铝合金材。

主要用于制造航空器材、日常生活用品、建筑用门窗等。

铝合金按加工方法可以分为形变铝合金和铸造铝合金。

形变铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。

不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等。

可热处理强化型铝合金可以通过淬火和时效等热处理手段来提高机械性能,它可分为硬铝、锻铝、超硬铝和特殊铝合金等。

关键词铸造铝合金变形铝合金固溶强化时效强化正文一·概述1825年由丹麦化学家奥斯德发现。

1827年德国化学家武勒重复了奥斯德的实验,并不断改进制取铝的方法。

1854年德国化学家德维尔用钠代替钾还原氯化铝,制得铝锭。

地壳中含量7%以上,在全部化学元素中含量占第三位(仅次于氧和硅),在全部金属元素中占第一位。

铝呈银白色,密度2.702g/cm3,熔点660.37℃,沸点2467℃。

铝热法:用铝从其它氧化物中置换金属。

如:8Al+3Fe3O4=4Al2O3+9Fe+795千卡高温下铝也与非金属反应,亦溶于酸或碱中。

但与水、硫化物,浓硫酸、任何浓度的醋酸,以及一切有机酸类均无作用。

铝以化合态存在于各种岩石或矿石里,如长石、云母、高岭土、铝土矿、明矾。

铝由其氧化物与冰晶石(Na3AlF6)共熔电解制得。

纯铝大量用于电缆、日用器皿;其合金质轻而坚韧,是制造飞机、火箭、汽车的结构材料。

二·工业纯铝1·纯铝的特性铝:原子序数为13,原子量为26.98,面心立方结构,熔点660℃,密度2.702 ,晶格常数4.05Å,原子直径2.86 Å,标准电极电位-1.67V高的耐大气腐蚀性:铝在大气中极易和氧作用生成一层牢固致密的氧化膜,厚度约为50~100 Å,可防止铝继续氧化;即使在熔融状态,仍然能维持氧化膜的保护作用。

铝焊工艺教材

铝焊工艺教材技术资料铝及铝合金类二武汉津联电气设备有限公司二〇○九年十一月内容前言铝的种类材料合金元素的鉴别铝焊的填充金属焊接方法铝焊丝的特殊性质协同脉冲铝焊接的保护气焊前准备焊接缺陷前言铝发现于 19 世纪初并且从 1880 年开始作为轻金属得到实际应用铝可以通过电解氧化铝获得应用领域铝及铝合金逐渐取代了钢材料变得越来越重要铝的应用领域有航空航天汽车工业商运和客运造船业火车制造业以及传统的钢结构领域如建筑棚架储油罐合金窗等铝与钢相比的优点密度小强度高耐蚀性好低温下韧性好适合连续铸造成型生产主要的合金成分镁 03-7 细化晶粒提高强度锰 03-12 增强抗腐蚀性盐水提高强度铜 5 提高强度降低抗腐蚀性对铝的淬透性有重要影响硅 12 熔点低约为 577℃主要用于铸造铝合金铝的种类电力工业 Al 995 1输电线变压器线散热片装饰品业日用装饰幕墙板材管材AlMg 5·储油罐造船·管道仪器型材 AlMgSi 6·建筑装潢门窗家具·车身铸铝AlSi 4·齿轮箱·发动机组·汽缸盖·机动车的铝轮毂材料分类铝变形铝铸铝合合金金可热处理强不可热处理可热处理强不可热处理强化铝合金强化铝合金化铸铝合金化铸铝合金AlMgSi AlMg G-AlCuSi G-AlSiAlMgMnG-AlCuTiMgAlZnMg AlMnMg G-AlMgSiG-AlSiCuAlCuMg AlMn G-AlSiMgG-AlMgAlZnMgCu纯铝2 2铝的抗腐蚀性好抗拉强度低接近 80Nmm 经冷变形强化后可增加到 130Nmm 左右但焊接后的焊缝金属却不具备这种冷变形强化的效果例如纯铝Al999和 995〉经验焊接时可获得很好的焊缝外观但强度很低热处理强化锻造铝合金铝与镁硅锌或铜的合金在热处理后能时效强化至 450Nmm2 左右如AlMg Si1 AlZn45Mg1等等这些材料经退火淬火处理后合金元素在微观结构上沉淀强化增强了铝的强度时效硬化可以在室温下几天内完成也可以在80160℃的温度区间内以较短的时间内如60小时60 °C24 小时 120 °C完成焊后硬铝合金的焊接热影响区硬度降低发生软化现象输入的热量越多软化就越严重随后的热处理可以恢复其硬度例如 AlZn45Mg1 这种合金在焊后进行简单的热处理就可以恢复到它的原始硬度值〉经验在用铝代替钢结构时最常用的是时效硬化铝合金重量可减轻 40不可热处理强化铝合金不可热处理强化铝合金采用热处理后大不到强化效果通常采用固溶强化加入镁锰后合金的抗拉强度将增至 280Nmm2 左右如 AlMg1AlMg3AlMg45Mn〉经验不可热处理强化铝合金一般用于防腐蚀海水金属板交通工具网纹板等铸造铝合金铸造铝合金是在铝中加入硅合金元素通常只有修复性的焊接工作采用这种材料特殊焊条的手工电弧焊TIG 或 MIG 气体保护焊修复性焊接尤其是要求焊缝金属特性与母材不能有任何不同的焊接需采用与母材成分相同的填充金属焊接材料的氢含量不能太高抛光后焊缝的颜色应与母材相同通常焊缝在经阳极氧化后颜色会有稍微的不同这种现象对于含硅元素的铸铝的焊接尤其明显〉经验因为铸铝的熔点低所以熔滴流动速度快焊速高焊缝表面清洁铝的裂纹倾向取决于Si Cu 和 Mg 的含量注意铝镁合金具有很高的裂纹倾向焊接时要采用收弧填弧坑工艺锌则可抵制热裂纹倾向最大热裂纹风险 Mg 在 0525之间Si 在 0315之间裂纹为了防止热裂纹焊接通常采用合金成分的填充金属弧坑裂纹通常由于铝的强大的收缩性而形成它们可通过使用收弧板或填弧坑程序焊接电源必须具备此程序避免6铝焊工艺焊缝的焊前清理去毛刺除油也对防止裂纹有帮助图 3 填充金属和母材的合适搭配与锻造铝合金的裂纹敏感性的关系填充金属影响材料的裂纹敏感性填充金属和母材的合适搭配可减少裂纹倾向AlMg45Mn合金的焊接热裂纹倾向和特性当1.介绍AlMg45Mn合金广泛的用于焊接结构件它们被证实非常适合用于航空和化工领域和用于LNG上的运输容器匈牙利在1950年代首次被开发为造船用当计算设计元件时显然有增加载重量的优势当然这需深入的金属材料特性知识以服从各种不同的负载情况对于AlMg45Mn这种特别的合金来说困难在于大多数标准和规则允许很大的镁和锰元素的含量公差范围 40 - 49 Mg 04 - 1 Mn 这会引起机械性能的随机波动导致承载能力的不准确这种金属在焊接时该问题会因焊缝和热影响区的微观结构的各向异性而加剧如此看来仅有静态强度值能被确定所以各种材料中不同的合金元素成分会影响其可焊性2 实验程序Experimental programme研究有关AlMg45Mn中镁和锰元素的波动的影响a 母材静态强度疲劳强度特性和fracture propertiesb 可焊性母材和填充金属中合金成分的影响焊接工艺和焊接参数对热裂纹倾向的影响c 焊接接头形式静态强度疲劳强度特性和fracture properties以下是五种形式的合金表格列出了可焊性的确定和焊接接头形式的特性合金合金元素成分Mg Mn Cr Fe Si TiAlMg4Mn04 40 047 0 18 020 006 001AlMg4Mn10 395 099 0 18 019 015 003AlMg49Mn04 49 042 0 19 018 011 002AlMg49Mn10 485 10 0 19 021 017 002AlMg47Mn07 465 065 020 023 016 002SG-AlMg3 35 046 003 034 011 002SG-AlMg45Mn 52 082 010 016 007 009SG-AlMg5 51 031 017 042 014 0083 可焊性的确定31 检测程序鱼骨测试可确定热裂纹的倾向The propensity tohot-cracking was determinedin the Fish-skeleton test该测试是使用硬度在焊缝纵向方向的改变如减小的自载荷样件垂直作用于焊缝的抗收缩力在焊缝起始处最大到焊缝末端逐渐减小裂纹长度从而是样件硬度的一个功能所使裂纹敏感系数A1裂纹的测量长度焊缝长度 x 100 为了确定母材金属的裂纹敏感性测试样件采用不填丝TIG焊与之对照的是加填充金属的TIG 和 MIG 焊样件厚度为6mm加填充金属的TIG 焊采用U形坡口焊接参数见下表鱼骨测试示意图Weld process Weld filler metal Welding Welding Weldingmm parameters 1 Voltage speedWelding amperage V mminAFish-skeleton testTungsten inert gas welding - - 3403452 1518 025Tungsten inert gas welding SG-AlMg5 24 3303402 1518 025Metal inert gas welding SG-AlMg5 12 160165 2425 025Butt-seamMetal inert gas welding SG-AlMg3 16 2753 2633 04SG-AlMg3 16 3003 2643 08Metal inert gas welding SG-AlMg45Mn 16 2703 2583 04SG-AlMg45Mn 162903 2603 08Metal inert gas welding SG-AlMg5 162603 2483 04SG-AlMg5 16 3250 0832751 喷嘴 16 mm 氩气流量 16 lmin2 钍钨直径 63 mm3 平均值纯铝纯铝具有很强的耐腐蚀性但是抗拉强度低约 80 Nmm2 经过冷作后其抗拉强度能增加至约130 Nmm2 然而在焊缝区这种加工硬化作用会在焊接中减弱例如纯铝Al 999 Al 995实际经验能达到最好的焊缝外观但是强度低铝焊工艺合金元素的鉴别当与水混合时非金属氧化物形成酸同时金属氧化物形成碱我们知道金属氢氧化物溶液是碱性的腐蚀性溶液例如三氧化硫 SO 与水反应形成无色液体-硫酸H SO 3 2 4 3 2 2 4SO H O _ H SO例如固体氧化钠溶入水变成氢氧化纳Na O H O _ 2NaOH2 2碱溶液测试可分辨出铝与铜锌镍硅的合金例如测试方案 1苛性钠 25 氢氧化钠水 Na O H O _ 2NaOH2 2让我们将此样本溶液滴到光洁的测试样件的表面3到四分钟然后用水洗掉用滤纸吸干测试液1使合金形成AlSi以下有9种测试方案每一种为不同的合金成分Al AlMnAlMg 的试件表面无颜色变化纯铝铝镁铝锰合金仍保持光亮只是表面的硬度不同G-AlMg Si 即AlMgSi 试件表面为亮灰色AlCuMg AlZnMg 试件表面为可擦除的黑色如果合金中含有铜锌或镍那么黑色的痕迹仍会保留G-AlSi 试件表面灰色不可擦除如果硅的含量超过 3并且不含有前面所提到的重金属那么就会产生灰色的痕迹标准化EN 573-1 2EN AW 5082 A AlMg45欧洲标准半成品铝材料代号国家标准以前的国家标准铝焊工艺DIN EN 573 规定的牌号EN AW 锻铝合金EN AC 铸铝合金变形铝合金的牌号在全世界已经实现标准化下面的例子将有助于你进行标准的转化Internat标准 DIN EN DIN 17007 ISO AAAlloy regEN AW-6060 33206 6060实例 1 6060 AA 6060EN AW-AlMgSi AlMgSi05 AlMgSiEN AW-608232315 6082 AA---在美国实例 2 EN 6082AlMgSi1 AlSi1 MgMn 没有标准化AW-AlSi1MgMn第一组数据合金组 DIN EN -AW1 -铝≥990 %形变强化2 -铝铜合金时效强化3 -铝锰合金形变强化4 -铝硅合金形变强化5 -铝镁合金形变强化6 -铝镁硅合金时效强化7 -铝锌合金时效强化8 -其它铝合金详见 DIN EN 573铝材完全由合金派系和韧度派系来区分合金派系后的字母以一个连字号隔开F As fabricatedO 退火H 疲劳硬化只是疲劳硬化不包括任何热处理H2x疲劳硬化加再冷却细化晶粒H3x Strain hardened and stabilize dH4x疲劳硬化加着色Strain hardened and stove-lacquered or painted时效强化合金回火派系如下T1 从高温冷却下来自然时效到充分稳定的状态T2 从高温冷却下来冷作并自然时效到充分稳定的状态aged to a substantially stable conditionT3 溶液热处理冷作并自然时效到充分稳定的状态铝焊工艺T4 溶液热处理并自然时效到充分稳定的状态T5 从高温冷却下来再人工时效T6 溶液热处理再人工时效T7 溶液热处理再over-aged stabilizedT8 溶液热处理冷作再人工时效T9 溶液热处理人工时效再冷作T10 热作溶液热处理冷作再人工时效Tx51 拉伸释放应力Tx52 压缩释放应力不同标准体系中材料标准的比较成分不一定完全相同英国标国际标准法国标准准意大利标准材料代号Internal德国alloy NF BSBS-L标称德国工业标准 Register ISOA02-004 DTD 牌标准 1700 17007 AA R209 牌号号Al9998R 30385 1199 A-991Al998 20285 1080A Al 998 A-81A P-AlP 998Al997 30275 1070A Al 997 A-7 P-AlP 997Al995 30255 1050A Al 995 A-51B P-AlP995Al99 30205 1200 Al 99A-4 1C P-AlP 990AlMn 30515 3103 Al-Mn 1 N3 P-AlMn12AlMnCu 30517 3003 Al-Mn 1 Cu A-M1Acom 30505 3105 N31AlMn1Mg05 30525 3005 A-MG05AlMn1Mg1 30526 3004 A-M1G P-AlMn12MgAlMg1 33315 5005 Al-Mg1A-G06 N41 P-AlMg09AlMg15 33316 5050A Al-Mg15 A-G15 P-AlMg15AlMg25 33524 5052 Al-Mg25 5052 P-AlMg25AlMg3 33535 5754 Al-Mg3A-G3M P-AlMg35AlMg45 33345 5082 Al-Mg4 P-AlMg44AlMg5 33355 5056A Al-Mg5 N6 P-AlMg5AlMg2Mn03 33525 5221 Al-Mg2A-G2M N4AlMg2Mn08 33527 A-G25MCAlMg27Mn 33537 5454 Al-Mg3MnA-G3MC N51AlMg4Mn 33545 5086 A-G4MC N56AlMg45Mn 33547 5083 AlMg45MnA-G45MC N8AlMgSi05 33206 6060 Al-MgSiA-GS H9AlMgSi08 32316 6005A-SG05 H10 P-AlSi05MgAlMgSiCu 33214 6061 Al-Mg1SiCuA-GSUC H20 P-AlMg1SiCuAlMgSi1 32315 6082 Al-Si1MgA-SGM07 H30 P-AlMgSiAlMgSiPb 30615 6262 A-SGPb p-AlSi1MgMnAlCuBiPb 31645 2011 A-U5PbBi FC1AlCuMgPb 31655 2030 A-U4Pb P-AlCu55PbBiAcom 31305 2117 Al-Cu2Mg A-U2G2L69AlCuMg1 31325 2017A Al-Cu4MgA-U4G H14 P-AlCu4MgMnAlCuMg2 31355 2024 Al-Cu4Mg1A-U4G1 2L9798 P-AlCu45MgMnAlCuSiMn 31255 2014 Al-Cu4SiMgA-U4SG H15 P-AlCu44SiMnMgAlZn45Mg1 34335 7020 A-Z5G P-AlZn5MgAlZnMgCu05 34345 7079 A-Z4GUAlZnMgCu15 34365 7075 Al-Zn6MgCuA-Z5GU 2L9596 P-AlCu4MgMn铝焊工艺DIN EN 标准和旧的 DIN 标准的比较DIN EN 573-3 旧 DIN 标准代号符号符号1098 Al9998 Al9998R1080A Al998 A Al9981070A Al997 Al9971050A Al995 Al9951200 Al990 Al991350A EA1995 A E-Al2007 AlCu4PbMgMn AlCuMgPb2011 AlCu6BiPb AlCuBiPb2014 AlCu4SiMg AlCuSiMn2017A AlCu4MgSi A AlCuMg12117 AlCu25Mg AlCu25Mg052024 AlCu4Mg1 AlCuMg23003 AlMn1Cu AlMnCu3103 AlMn1AlMn13004 AlMn1Mg1 AlMn1Mg13005 AlMn1Mg05 AlMn1Mg053105 AlMn05Mg05 AlMn05Mg053207 AlMn06 AlMn065005A AlMg1 C AlMg15505 Al999Mg1 Al999Mg055305 Al9985Mg1 Al9985Mg15605 Al9998Mg1 AlRMg15110 Al9985Mg05Al9985Mg055310 Al9998Mg05 AlMg055019 AlMg5 AlMg55049 AlMg2Mn08 AlMg2Mn085051A AlMg2 B AlMg185251 AlMg2 AlMg2Mn035052 AlMg25 AlMg255454 AlMg3Mn AlMg27Mn5754 AlMg3 AlMg35082 AlMg45 AlMg455182 AlMg45Mn04 AlMg5Mn5083 AlMg45Mn07 AlMg45Mn5086 AlMg4 AlMg4Mn6101B EAlMgSi BE-AlMgSi056401 Al999MgSi Al999MgSi6005A AlSiMg A AlMgSi076012 AlMgSiPb AlMgSiPb6060 AlMgSi AlMgSi056061 AlMg1SiCu AlMg1SiCu6082 AlSi1MgMn AlSi1MgMn铝焊工艺7020 AlZn45Mg1 AlZn45Mg17022 AlZn5Mg3Cu AlZnMgCu057072 AlZn1 AlZn17075 AlZn55MgCu AlZnMgCu158011A AlFeSi A AlFeSi铝焊工艺与DIN EN相比不同之处DE 50 SG-Al9998R 1199A99 - -DE 51 SG-Al998 1080AA8 G1A -DE 52 SG-Al995 1050A - G1B -DE 53 SG-Al995 Ti - - - -DE 54 SG-AlMn1 3103 - NG3 -DE 55 SG-AlMg25Mn 5049 - - -DE 57 08SG-AlMg2Mn08ZrDE 56 SG-AlMg3 5754 - - -DE 58 SG-AlMg5 5356A-G5MC NG6 ER5356DE 59 SG-AlSi5 4043A-S5 NG21 ER4043DE 60 SG-AlSi12 4047A-S12 4047A ER4047DE 61 SG-AlSi10Mg 4045 - -- -DE 63 SG-AlMg45Mn 5183A-G45MC 5183 ER5183 ER5556DE 64 SG-AlMg45MnZr 5556DE 65 SG-AlMg27Mn 5554 - NG52 ER5554DE 67 SG-AlMg27MnZrDE 68 SG-AlSi7Mg -- - -DE 76 L-AlSi12 - - - -母材举例2014 AlCu4SiMg 3003 AlMn1Cu1060 Al996 2036 AlCu2Mg05 3004 AlMn1Mg11100 Al990Cu 2219 AlCu6Mn1350A EAl995 A5101 EAlMgSi 7005 AlZn45Mg15Mn5005 AlMg1 B 6005AlSiMg 7020 AlZn45Mg15050 AlMg15 C 6063 AlMg07Si 7021 AlZn55Mg155052 AlMg25 6201 EAlMg07Si 7039 AlZn4Mg35454 AlMg3Mn 6351 AlSiMg05Mn 70467146 AlZn7Mg15086 AlMg4 6061 AlMg1SiCu5083 AlMg45Mn07 6082 AlSi1MgMn5456A AlMg5Mn1 A5356 AlMg5Cr A填充金属举例2319 AlCu6Mn A 3003 AlMn1Cu 5554 AlMg3Mn A1080AAl998 A 5654 AlMg35Cr4043A AlSi5 A 1050A Al995 5183 AlMg45Mn07 A4145 AlSi10Cu 1450 Al995Ti 5356 AlMg5Cr A4047A AlSi12 A 5556A AlMg5Mn标准数据表 - 填充金属 DIN 1732 第一部分- 焊缝的焊前准备 DIN 8552 第一部分- MIG 焊铝数据表 DVS 0913 和 DVS 0933铝焊工艺铝焊的填充金属有效直径填充金属母材MIG TIGSG-Al 995 08mm Al 995DIN 1732 10mm Al 9920mmWNr 30259 12mm Al 99830mmAWS ER 1100 16mm Al 997SG-AlMg 5 08mm AlMg5AlMg 3 AlMgMn AlZnMg1DIN 1732 10mm 20mm 采用镁作为主要合金的铸铝组成WNr 33556 12mm 30mm G-AlMg3G-AlMg3Si G-AlMg10AWS ER 5356 16mm AlMgSi1 G-AlMg5 G-AlMg5SiSG-AlSi 5 08mmAlSi 5 AlMgSi 05DIN 1732 10mm 20mmAlMgSi08 AlMgSi1WNr 32245 12mm 30mm铸铝合金硅含量 7 以上AWS ER 4043 16mm铝焊工艺基本上所有铝都可以采用上述合金进行焊接选择同质焊丝对于选择正确的填充金属来说是很重要的注意在可热处理铝合金工件的焊接中不能采用铝硅合金作填充焊丝否则焊缝会变色填充金属的选择取决于母材的类型同时还要考虑到对机械性能和化学性能的要求。

铝合金热处理技术

铝合金热处理技术作者:周洋玲来源:《科学与技术》2018年第26期摘要:通过对当前我国高强度铝合金热处理技术的发展情况研究可以发现,高强度铝合金技术水平相对较低,还存在着许多的弊端等待着专业的研究人员和技术人员去解决。

关键词:高强铝合金;热处理研究;技术1、均匀化处理由于高强铝合金具有非常高的合金化元素总量,因此,在铸造铝合金的过程中,均匀化是对其进行初步处理的必经工序。

在对合金凝固的过程中,通常会出现枝晶偏析,而对其进行均匀化处理能够降低或者消除枝晶组织及化学成分不均匀性,同时减少或者消除在快速冷却铸锭的过程中所导致的内应力,使其热塑性得到有效改善。

对高强铝合金进行均匀化处理可以保证在铸造铝合金的过程中出现的非平衡进行二次溶解,降低二次溶解时的体积分数,使合金塑性得到有效改善,提高在基体中高强铝合金的固溶度,同时使其固溶强度得到提高。

均匀化高强度铝合金的时间越长,热处理的过程也就會越彻底。

但是,由于高强度铝合金具有非常高的合金元素含量,所以,对高强度铝合金进行均匀化通常会很困难。

首先从对合金性能进行改善着手,目前对高强度铝合金进行均匀化的制度有几种。

对高强度铝合金进行研究表明,铝合金两极均匀化要比单级均匀化的效果好;短时保温可以确保铝合金晶粒更快的析出弥散,对亚晶粒进行细化,在一定程度上有利于合金综合性能的提高。

相比于铝合金低温均匀化,高温均匀化更能加快铝合金中合金元素的溶解进程。

2、固溶处理2.1铝合金强化固溶对铝合金进行固溶处理是提炼过饱和固溶体的重要方式。

强化固溶在铝合金基体中将第二相能随温度的减少而下降的铝合金进行加热,待其第二相能最大限度或者全部与合金相溶,对其进行一段时间的保温,要比第二相从溶入到析出的冷却速度快,以此来获取过饱和的空位及溶质原子。

现阶段,对高强铝合金进行固溶处理的方法有强化固溶与一般固溶两种。

所谓强化固溶处理,其实指的是在一定温度下,将其进行一定时间的保温,再通过一定的升温速度进行逐渐升温,再对铝合金保温之后,将其置于室温下进行冷却。

航空航天铝合金材的热处理工艺

航空航天铝合金材的热处理工艺航空航天铝合金材料常采用热处理工艺来提高其强度、硬度和耐腐蚀性能。

以下将介绍一种广泛应用于航空航天铝合金材料的热处理工艺——时效处理工艺。

时效处理是航空航天铝合金材料常用的热处理方法之一,其目的是通过在一定温度下保温一段时间,使合金中的析出相细化并均匀分布,从而提高材料的机械性能。

该工艺主要分为两个步骤:首先是固溶处理,即将工件加热至较高温度,使固溶相(固溶体)中的合金元素彻底溶解,形成均匀的固溶溶液;其次是时效处理,即将固溶处理后的材料迅速冷却到室温,并在较低温度下保温一段时间,使合金元素在固溶体中析出并形成细小的析出相。

时效处理工艺的关键参数包括保温温度、保温时间和冷却速度。

保温温度决定了合金元素的析出速度和析出相的尺寸,一般选择在合金元素析出时达到最大溶固溶解度的温度范围内。

保温时间决定了合金元素的析出程度,需根据合金材料的具体要求进行调整。

冷却速度影响合金中析出相的形态和分布,一般要求快速冷却以避免析出相过大而导致材料脆性增加。

时效处理的主要优点是可以显著提高航空航天铝合金的强度和硬度,并保持良好的可加工性。

此外,时效处理还能提高材料的耐腐蚀性能和疲劳寿命。

它广泛应用于航空发动机叶片、飞机结构件、车身外壳等关键零部件的制造中。

综上所述,时效处理是航空航天铝合金材料常用的热处理工艺之一。

通过固溶处理和时效处理这两个步骤,可以使合金中的合金元素均匀分布,并形成细小的析出相,从而显著提高材料的强度和硬度。

时效处理不仅能够满足航空航天领域对材料性能的要求,还能保持良好的可加工性和耐腐蚀性能。

这使得时效处理在航空航天铝合金材料的制造中具有广泛的应用前景。

航空航天行业对材料的要求极高,尤其是航空航天铝合金材料。

这些材料需要具备出色的强度、硬度、耐腐蚀性能和疲劳寿命,以承受各种极端条件和挑战。

为了满足这些要求,航空航天铝合金材料经常通过热处理工艺进行改善。

除了时效处理工艺,航空航天铝合金材料还应用了许多其他热处理工艺,如固溶处理、退火处理和淬火处理等。

铝合金形变热处理工艺研究进展

铝合金形变热处理工艺研究进展摘要:本文主要就铝合金形变热处理工艺进行探究,分析铝合金发展历程及对合金组织和性能形成的影响,找出其存在问题,并对技术发展态势进行探究,进一步优化形变热处理工艺技术,让其能够在工业生产条件下更为广泛的使用。

关键词:铝合金;形变热处理;研究进展使用回归再时效处理及形变热处理能够让铝合金的抗应力、腐蚀性能变得更好,同时其强度以及韧性也会有所升高。

其中,形变热处理技术主要是利用塑性变形的形变强化以及热处理的相变强化,将二者结合在一起,也被简称为热机械处理方式,该技术最早投入到钢铁材料中,利用形变让金属当中的缺陷密度进行改变,热处理相变形变形成的缺陷会对新相的形核动力学和分布状态形成影响,并且新相还会对错位的一些缺陷运动形成阻滞等一系列作用,这样金属当中的缺陷就会变得更加稳定、组织细化,其强度和韧性变得更高。

1.铝合金TMT的发展过程及其应用铝合金形变热处理工艺主要会应用Al-Zn-Mg-Cu等合金当做实验材料,之后逐步发展至Al-Cu-Mg和Al-Zn-Mg-Cu等的铝合金,铝合金形变热处理会影响到Al-Zn-Mg合金疲劳以及应力的腐蚀性能,其在时效之前形成的冷变形会让Al-Zn-Mg的合金抗拉强度变得更高,同时还可以改善疲劳以及抗应力的腐蚀性能。

1974年Waldman J等人针对7075厚板进行形变热的处理,应用再结晶、温变形以及均匀化的工艺技术,得到了更为均匀且细小的精力组织。

1978年SandersRE等人开始钻研提升7050铝合金疲劳性能中间形变热处理工艺技术,在1991年,Singh等人分析形变热处理对于2014铝合金组织性能方面形成的影响,通过实验能够得知,铝合金形变热处理技术的使用能够让其时效更为显著细化,形成位错和时效相互缠结的网状亚结构,改善合金的力学性能。

通过多年的努力,铝合金形变热处理技术不仅在理论方面取得研究进展,同时在实际方面的使用效果也变得越来越好,20世纪70年代至80年代,美国Alcoa公司应用以其技术改善铝合金的综合性能,2002年美国把T8状态的2519铝合金当做先进两栖突击车的装甲材料,现阶段铝合金形变热处理技术已经不会局限在Al-Zn-Mg-Cu等传统的铝合金方面,借助形变热处理技术提升Al-Li、Al-Cu-Li等新系列的铝合金性能。

时效态高强铝合金热变形行为及微观组织演变

时效态高强铝合金热变形行为及微观组织演变李萍;陈慧琴【摘要】采用热力模拟试验方法对具有时效态和过时效态初始组织的新型 Al-Zn-Mg-Cu 高强铝合金试样进行了热压缩实验,分析了在热变形过程中的流变行为和微观组织演变。

研究结果表明,时效态与过时效态试样都具有动态回复型流变应力曲线特征,且相同变形条件下时效态试样的流变应力高于过时效态流变应力,平均应力指数值分别为6.4525和5.6459,热变形激活能值分别为247.457 kJ/ mol 和178.252 kJ/ mol.两种状态试样热变形组织演变基本规律为:高温条件下,析出相溶入基体组织,晶粒长大倾向高;当变形程度较大时(60%~80%),可以获得细小的晶粒组织;低温变形条件下,析出相含量较高,晶粒长大倾向小。

比较发现,高温变形过程中,时效态试样晶粒长大倾向小,变形程度较大时晶粒组织更加细小均匀;而过时效态试样晶粒组织经历了变形较小时的粗化到变形较大时的细化。

%Hot-compression experiments of new Al-Zn-Mg-Cu alloy with as-aged and as-overaged starting structures were carried out by thermo-mechanical modeling testing method. Hot-deformation Behavior and microstructure evo-lution of the alloy with as-aged and as-overaged starting structures have been analyzed. The results indicate that both samples have the dynamic recovery flow stress curves with higher stress of as-aged samples at the same de-formation conditions. The average stress exponents are 6. 4525 and 5. 6459 respectively,and the average hot-de-formation active energy are 247. 457 kJ/ mol and 178. 252 kJ/ mol respectively for the as-aged and the as-overaged samples. Microstructure evolutions during hot deformation of both samples are that precipitatedphases dissolved in-to the matrix,and grain grows fast during deformation at higher temperature;while refined grains can be obtained when high reduction is great than 60% ~ 80% . However,the content of precipitated phases is higher,and grain grows slowly during deformation at lower temperature. By comparing analyses,it is shown that refined grains after lager strain are smaller and more uniform for the as-aged samples due to lower grain growth rate at the high temper-ature deformation conditions;while grain coarsening occurs at small strain and grain refining presents at large strain for the as-overaged samples at high-temperature deformation processes.【期刊名称】《太原科技大学学报》【年(卷),期】2014(000)005【总页数】6页(P358-363)【关键词】高强铝合金;热变形;流变应力;微观组织【作者】李萍;陈慧琴【作者单位】太原科技大学,太原 030024;太原科技大学,太原 030024【正文语种】中文【中图分类】TG146.2+高强铝合金是航天航空领域的主要结构材料[1]。

铝合金的强韧化

E 由于基体和粒子中滑移面的取向不一致, 螺型位错线切过粒子时必然产生一割阶,而 割阶会妨碍整个位错线的移动。

(2)不可变形微粒的强化作用—— 奥罗万机制

·适用于第二相粒子较硬并与基体界面为非共格的 情形。 使位错线弯曲到曲率半径为R时,所需的切应力为 τ=Gb/(2R)设颗粒间距为λ 则τ=Gb/ λ ∴Rmin=λ/2 只有当外力大于Gb/ λ 时,位错线才能绕过粒子。 减小粒子尺寸或提高粒子的体积分数,都使合金 的强度提高。

4 其它强韧法

铝合金的强韧化手段还有很多, 如激光 冲击强化、复合强化(利用陶瓷、碳纤维、 晶须、颗粒等增强铝基体)、优晶处理等

纯铝中加入合金元素,形成铝基固溶体, 起固溶强化作用,可使其强度提高。AlCu、Al-Mg、Al-Si、Al-Zn、Al-Mn等二 元合金一般都能形成有限固溶体,并且均 有较大的溶解度,因此具有较大的固溶强 化效果。

对于不可热处理强化或强化效果不大的铸 造铝合金和变形铝合金,可以通过加入微 量合金元素细化晶粒,提高铝合金的力学 性能。例如二元铝硅合金以及所有高硅合 金淬火及时效后强化效果很弱,若在浇注 前往液态合金中加入微量的钠或钠盐等进 行变质处理,那么合金组织将显著细化, 从而显著提高合金的强度和塑性。

1.2 添加新合金元素

将锰添加到7XXX 系铝合金中,能起细化晶粒、 阻碍基体晶粒长大和再结晶的作用, 并且在不降低 合金塑性和韧性的情况下显著提高合金强度。合 金强度提高的主要原因是过饱和铝合金固溶体分 解形成细小、弥散含锰相,含锰相促进了晶粒的均 匀塑变,细化了滑移带的宽度, 从而降低了应变或应 力集中,使材料塑性得到提高。 。

2024铝合金的均匀化热处理研究

图3 2024铝合金的DSC曲线

2.3均匀化态合金的组织 图4(a)、(b)、(c)、(d)、(e)所示为合金在不

同均匀化温度下进行均匀化处理的金相组织。可 以看出,随均匀化温度的升高,合金组织中的非 平衡低熔点共晶相逐渐溶解,晶界上的残留相由 连续分布转变为不连续分布。经495℃均匀化处理 24h后,合金中的枝晶网络变稀,非溶相和枝晶偏 析基本消除;当均匀化温度进一步升高到505c|C时, 发生轻微过烧;合金经515℃均匀化后,出现晶界 复熔物或三角晶界,合金处于较严重过烧状态。 因此,考虑到T业生产中的各种影响因素(大尺寸 铸锭和炉温波动等),在满足合金性能要求的前提 下,建议合金均匀化温度为490~495。C。

1 实验材料及方法

实验用材料为东北轻合金有限责任公司提供的 2024铝合金铸锭,其主要化学成分(质量分数/%)为 Cu 3.8-4.9,Mg 1.2-1.8,Mn 0.3—0.9,A1余量。铸 锭尺寸为85mmx300mmx200mm。利用线切割将铸 锭切割成15mmxl5mmxlomm(长×宽×高)的小块 试样。小块试样分别在465℃、4800C、495℃、 505℃、515℃下进行均匀化处理,处理时间为24 h。在选定的最佳均匀化温度下分别处理12 h、24 h、48 h和72 h。均匀化处理所用设备为程序控温 SX-4—50箱式电阻炉,温度误差±2℃。采用 POLYVER—MET显微镜观测金相组织,金相试样采 用KeHem试剂腐蚀;Sirion200场发射扫描电镜观 察铸锭枝晶组织、定性观测枝晶网络溶解程度和 残留相的大小、数量和分布特征。采用日本理学G, lnaX 2500X射线衍射仪分析合金中第二相。第二相 组成分析采用Sirion200扫描电镜上配套的EDX设备

共晶相,Cu,Mg和Mn元素在晶内及晶界分布不均匀;经过均匀化处理后,合金组织中的非平衡相逐渐溶解,各组元分布趋

超高强铝合金热处理工艺及其应用

超高强铝合金热处理工艺及其应用摘要:超高强铝合金最早出现在20世纪50年代,那是工艺发展不完善,在应力腐蚀以及缺口敏感上都存在一定问题,使其在应用方面并未得到重视。

但随着科技的发展,抗控技术突破了发展瓶颈,对结构材料的要求也越来越高,减重、耐腐蚀、强度高已成为铝合金必然发展趋势。

关键词:超高强;铝合金;热处理;分析1导言超高强铝合金的硬度比较高、强度比较大,是一种应用范围比较广泛的铝合金材料。

超高强铝合金的制作成本相对较低,在民用领域以及军事领域中的应用都比较广泛。

我国关于超高强铝合金的研发时间起步相对较晚,随着我国社会经济的快速发展,科技水平在不断加强,目前超高强铝合金在我国的制备方法也越来越多。

2超高强铝合金的发展Al-Zn-Mg-Cu系铝合金就是超高强铝合金,又称为7系铝合金,其优点就是强度、硬度、耐用性、经济性较好,又能够耐腐蚀,被航天航空领域广泛使用。

超高强铝合金的研究路程较为坎坷,从1923年开始,外国科学家就对铝合金进行研究,通过加入各种元素来调整其硬度和强度等,虽然通过研究强度是加强了,但是其抗应力耐腐蚀性均无法达到实际应用的标准。

国外的超高强铝合金研究主要方向都是想着高强度、高韧性、耐腐蚀性方向发展,其合金化程度越来越高,杂质含量越来越低,纯度越来越纯,各种元素搭配使其达到最优模式。

国内的超高强铝合金研究起步较晚,八十年代处开始研究高强高韧铝合金材质用于航空领域,投入大量的人力物力,到2000年我国超高强铝合金的发展程度已经达到了国外90年代中期的水平,在近十年中,我国更是致力于研究特高强度铝合金,目前研究取得了非常大的进展,技术领先于国际水平,并且应用广泛,能够突破传统金属的制造范围。

3超高强铝合金的机理和性能3.1超高强铝合金的机理超高强铝合金中Zn含量大于3%,Cu的含量大于Mg的含量,Mg含量大于1%。

其中Cu是超高强铝合金极其重要的元素,它能够改善晶体结构,提高抗腐蚀性能。

各类强化方法在铝合金生产中的应用

各类强化方法在铝合金生产中的应用不可热处理强化铝合金的强化纯铝、Al-Mg、Al-Mg-Sc、Al-Mn合金属于不可热处理强化铝合金,主要靠加工硬化和晶界强化获得高强度,辅助强化机制还有固溶强化、过剩相强化、弥散相强化等。

加工硬化可通过热变形、冷变形、冷变形后部分退火而不同程度地获得。

热变形产生亚结构强化,变形温度越高,亚晶尺寸越粗大,强化效果越差,但塑性相当高。

经完全退火的材料进行不同程度的冷变形,冷变形率越大,制品强度越高,但塑性也越低。

冷变形的加工硬化效果最大。

充分冷变形的制品在不同温度下退火,控制回复和再结晶阶段,可保留不同程度的加工硬化量即不同的强化效果。

可热处理强化铝合金的强化工业生产的可热处理强化铝合金有Al-Cu-Mg、Al-Cu-Mn、Al-Mg-Si、Al-Zn-Mg 和Al-Zn-Mg-Cu合金,以及开发中的Al-Cu-Li和Al-Mg-Li合金等。

这些合金普遍采用淬火时效,并主要通过沉淀强化方法来获得很高的强度,辅助强化机制也有固溶强化、过剩相强化、弥散相强化、晶界强化等。

自然时效时G.P区为主要强化相,人工时效主要是G.P 区加过渡相起强化作用,过时效时才出现稳定相,出现稳定相后强度降低。

形变时效与挤压效应强化在Al-Cu系和Al-Mg-Si系合金中,较多采用形变时效方法获得高强度,该方法包括T3、T8和T9三种状态,都是利用时效强化和冷作硬化的交互作用及强化在一定程度上的叠加作用。

2124-T8厚板因冷变形产生的大量滑移线,滑移线上成排分布着时效析出相,二者的联合作用使塑性变形更为困难,即强度进一步提高。

可热处理强化铝合金挤压制品淬火时效后的强度比其他方法生产的同一合金相同热处理状态下的强度高,这一现象称为挤压效应。

其组织观察发现全部或部分保留了冷作硬化效应,基体中保留了大量亚结构,故强化是时效强化和亚结构强化的叠加。

Al-Si合金的强化Al-Si系变形铝合金,特别适合于生产活塞等模锻件,合金中硅含量ω(Si)=12%~13%,还含有一定量的Cu、Mg、Ni等。

《2024年6061铝合金热变形及时效行为研究》范文

《6061铝合金热变形及时效行为研究》篇一一、引言随着现代工业的快速发展,铝合金因其轻质、高强度、良好的加工性能和耐腐蚀性等优点,在航空、汽车、电子等领域得到了广泛应用。

其中,6061铝合金以其优良的机械性能和抗腐蚀性,成为了工业生产中的一种重要合金材料。

本文将针对6061铝合金的热变形及时效行为进行研究,以期为相关领域的生产实践提供理论支持。

二、6061铝合金的组成与性能6061铝合金是一种典型的可热处理强化铝合金,其主要成分包括铝、镁、硅等元素。

该合金具有较好的可塑性和抗腐蚀性,可通过热处理来增强其机械性能。

三、热变形行为研究(一)热变形概述热变形是指金属在高温下通过塑性变形来改变其形状和尺寸的过程。

对于6061铝合金而言,其热变形行为受多种因素影响,如温度、应变速率、合金成分等。

(二)实验方法与过程本文采用高温拉伸实验,研究了不同温度和应变速率下6061铝合金的热变形行为。

实验过程中,通过观察合金的显微组织变化和力学性能变化,分析了热变形过程中合金的变形行为。

(三)实验结果与分析实验结果表明,随着温度的升高和应变速率的降低,6061铝合金的热变形能力增强。

在高温和低应变速率下,合金的显微组织更加均匀,力学性能得到提高。

此外,合金的流变应力随温度和应变速率的变化呈现出明显的非线性关系。

四、时效行为研究(一)时效概述时效是指金属材料在固溶处理后,经过一定时间的自然时效或人工时效,使其性能得到进一步提高的过程。

对于6061铝合金而言,时效处理对其机械性能和耐腐蚀性有着显著影响。

(二)实验方法与过程本文采用人工时效处理,研究了时效过程中6061铝合金的显微组织变化和力学性能变化。

通过观察合金的晶粒尺寸、第二相粒子分布和尺寸变化,分析了时效过程中合金的性能变化。

(三)实验结果与分析实验结果显示,人工时效处理能显著提高6061铝合金的机械性能和耐腐蚀性。

随着时效时间的延长,合金中的第二相粒子逐渐长大并均匀分布,从而提高合金的强度和硬度。

al合金升降温热膨胀曲线

al合金升降温热膨胀曲线AL合金升降温热膨胀曲线1. 引言AL合金,全称为铝合金,是由铝与其他合金元素(如铜、锰、镁等)组成的材料。

由于其低密度、高强度、良好的导热性和可塑性,AL合金被广泛应用于航空航天、汽车制造、建筑等领域。

然而,随着材料温度的变化,AL合金会发生热膨胀现象,这对材料的性能和工程设计造成一定影响。

2. 热膨胀现象的原理当物体受热时,其内部分子或原子的热运动变得更加激烈,导致物体的体积膨胀,这就是热膨胀现象。

对于晶体结构的材料,比如AL合金,其晶格结构也会随温度的变化而发生调整,进而引起材料体积的变化。

而热膨胀现象可以通过热膨胀系数来描述,该系数表示单位温度变化对应的长度或体积变化。

3. AL合金升降温热膨胀曲线的测量与理解为了更好地了解和控制材料在不同温度下的热膨胀行为,科学家通过实验测量的方式获取了AL合金的升降温热膨胀曲线。

热膨胀曲线可以描述一定温度范围内材料的热膨胀系数随温度变化的规律。

通常,热膨胀曲线可以通过热机械分析仪器(如热膨胀仪)进行测量。

在实际测量中,需要将AL合金样品固定在测量仪器中,并对样品施加一系列不同温度的热循环。

通过测量材料在不同温度下的尺寸变化,可以得到样品的热膨胀系数。

常见的AL合金升降温热膨胀曲线图显示了材料热膨胀系数随温度变化的曲线。

对于AL合金的热膨胀曲线,我们可以观察到以下几个特点:a) 温度范围:热膨胀曲线通常在一定温度范围内进行测量,这个范围一般涵盖了材料的常用工作温度。

对于航空航天领域常用的铝合金材料,其热膨胀曲线可以涵盖高温到低温的范围。

b) 升降温差异:AL合金的热膨胀曲线在升温和降温阶段可能存在差异。

这是因为升温过程中材料的内部结构和晶格会发生变化,而降温过程中会回复原来的状态。

这种差异对于工程设计中材料的选择和应用具有重要意义。

c) 临界温度:对于某些特定的AL合金材料,其热膨胀曲线可能在某个特定温度点附近出现剧烈的变化,称为临界温度。

Mg2Si相在合金中的 初级形态进化和成长机制【最新】

学院:班级:姓名:学号:指导老师:联合从头实验及相图计算方法的改进在Mg-Si系的热力学评估评价众所周知的Mg-Si系系统,提出一种新的热力学理论,目的是解决其唯一的化合物Mg2Si相吉布斯自由能的持续不确定性。

通过差示扫描量热法测定Mg2Si的比热容和焓变。

运用有限温度下的密度函数理论和准谐波逼近,Mg2Si 的热力学属性附加计算和高于其熔化温度。

使用这些新的数据,特别是热容量,相图计算方法导致热力学描述系统在狭窄的范围内对Mg-Si系的系统进行热力学评价。

相反,一些以前的评价与倒在液体中的溶解度间隙是没有问题的。

虽然目前熔解数据焓竟然是在这个系统中与其他数据不一致,新的评价准确地描述了在这个系统中的所有其他可用数据。

特别是Mg2Si吉布斯的能量现在可以被视为可靠的。

1、介绍Al-Mg-Si系形成了大量的Al合金的基础,这是重要的轻量适用范围广的应用程序。

Mg和Si的添加决定了这些材料的沉淀硬化。

Al中的这两个元素在固体和液体的溶解度是由Mg-Si系的唯一稳定的化合物Mg2Si的稳定性(吉布斯自由能)决定的。

因此,Mg2Si主导Al-Mg-Si系中的相平衡和一个具有相当的重要性广泛的Al合金。

这是进一步研究简单Mg-Si系相图,在数十年前已经众所周知。

有人对其进行了详细的审查,推荐阅读由哈希米和克拉克[1] 出版的专著。

然而,和相图相反,热力学这个系统的性能仍然是难以捉摸的。

这部分是由大量的实验结合的Mg的高反应性和高蒸气压的Si和Mg2Si相的熔融温度较高等原因所造成的困难。

尽管已经有无数次的尝试,但该系统热力学建模[1-7],仍然有一些成功的严重问题有待解决:所有评价[6,7],除了显示反转相溶性缺口在3000 K以下的液体,这是物理性错误。

为了避免这个问题,元等。

[7]采用卡普特方程[8],而不是一个标准的线性温度依赖性用于研究液体的相互作用。

此外,Mg2Si的吉布斯自由能仍然不明朗,因为有一个大的可用的生成焓的分散数据和它在300 K 以上鲜为人知的热容量。

2024型铝合金的热处理

2009 年第 2 期 金属世界 43

工艺装备

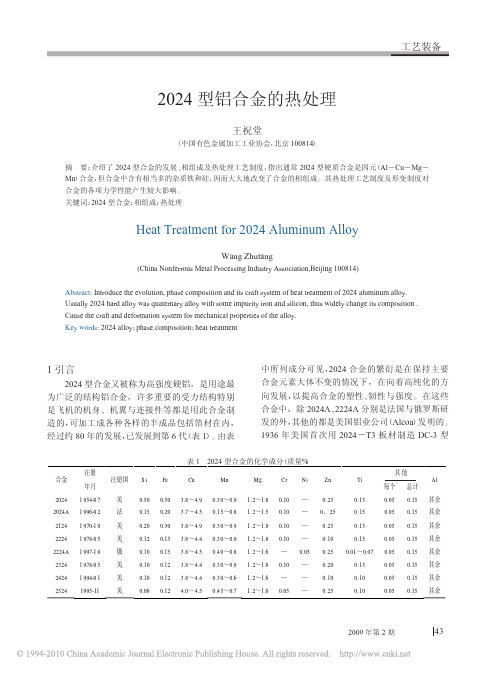

飞机上机翼蒙皮。 硬铝型合金 (特别是 2024 合金 ) 的特点是在高温 ) 都 下软化的倾向比其他许多变形铝合金 (7075 合金 小。 这是因为这类合金是含有 S (Al2CuMg ) 相, 而这种 相的形成和聚集比存在于其他合金中的 MgZn2、 CuAl2、 Mg2Si、 Al3Mg2、 Al2Mg3Zn3 等都要慢些。 2024 合金与其他硬铝型合金所不同的是它 的强度更高; 在新淬火状态下具有中等塑性, 2024 合金的抗蚀性较低,因此它的板材主要在包铝状 态下应用,这种合金的可焊性比 2017 合金的差, 但是它的强度性能却超过了 2017 合金的。 由于 2024 合金包铝板材的包铝层抗蚀性很 好, 而心部又具有很高的强度, 因此它获得了比其 他铝合金板材更为广泛的应用。 此外, 2024 合金的

中所列成分可见, 2024 合金的繁衍是在保持主要 合金元素大体不变的情况下,在向着高纯化的方 向发展, 以提高合金的塑性 、 韧性与强度 。在这些 合金中,除 2024A、 2224A 分别是法国与俄罗斯研 ) 发明的。 发的外, 其他的都是美国铝业公司 (Alcoa 1936 年美国首次用 2024 -T3 板材制造 DC-3 型

Usually 2024 hard alloy was quaternary alloy with some impurity iron and silicon, thus widely change its composition . Cause the craft and deformation system for mechanical properties of the alloy.

3 热处理工艺

变形铝合金时效热处理相关知识汇总

变形铝合金时效热处理相关知识汇总(1)时效 aging经固溶处理或冷变形后的合金,在室温或高于室温下,组织和性能随时间延续而变化,硬度、强度增高,塑性、韧性降低的现象。

在室温下发生时效称自然时效。

高于室温发生时效称人工时效。

时效现象除铝铜合金外,在钢、铜合金,铁基、银基、钻基高温合金中普遍存在,是提高合金强度的重要方法。

低碳钢冷变形后在常温长时放置即出现屈服强度提高。

硬铝合金经高斌520℃)淬火后在10g200℃时效,可获得最佳的强化效果。

马氏体时效钢,沉淀硬化不锈钢,铁基、镍基、钻基高温合金均可在固溶处理后选择不同温度时效处理,可以从中获得最佳的组织和性能。

(2)时效处理 aging treatment过饱和固溶体合金在室温或加热至一定温度保温,使溶质组元富集或析出第二相的热处理工艺。

常温下时效称自然时效。

高于室温加热时效称人工时效。

时效析出第二相获得强化的现象称时效强化。

低于或高于强化峰值温度的时效分别称为亚时效与过时效处理变后时效称形变时效或直接时效。

在应力下时效称应力时效强化效果取决于析出第二相的类数量、尺寸、形态、稳定性等因素。

广泛用于铝合金、钛合金、高温合金、沉淀硬化钢、马氏体时效钢等。

铝合金时效硬化峰值出现在溶质组元的富区(II)末期。

时效处理是强化合金的有效方法,可显著提高合金的强度和硬度,调整时效温度、时间可使合金的组织、性能满足使用要求,获得高的屈服强度、蠕变强度、疲劳性能等。

含铜的铝合金经自然时效后强度为0MPa比退火状态强度大一倍时效硬化合金使用时使用温度不应超过其时效温度。

(3)时效硬化 age hardening经固溶处理的过饱和固溶体在室温或室温以上时效处理,硬度或强度显著增加的现象。

原因是过饱和固溶体在时效过程中发生沉淀、偏聚、有序化等反应的产物,增加了位错运动的阻力形成的。

位错与析出产物交互作用下硬化机制有位错剪切析出相粒子,基体与粒子间相界面积增加,使外力转变为界面能析出相与基体的层错能差异基体与析出粒子的切变模量不同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

60%and the

higher

temperature.With the same reduction happened more easier with longer

temperature,recrystallization

annealing time.

The results of the thermomechanical show that:Comparing with pure recrystallization during

temperature

deformation,the

temperature

strain rate

of samples would increase because of deformation

heat.The

greater

and

deformation,the temperature

increased more

Recrystallization annealing played

an important

part in production for erasing the

effect of the cold deformation.The

Al

alloy 6082 Was rarely

studied.In

this study,

上海大学 硕士学位论文 Al-Mg-Si合金的形变热处理及热模拟研究 姓名:刘立坤 申请学位级别:硕士 专业:材料加工工程 指导教师:邵光杰 20090301

上海大学硕士学位论文

摘

要

6000(A1.Mg.Si)系铝合金是一种适合于汽车应用的轻量化材料,己被广泛应

用于汽车工业,用于制造汽车车身、车轮、油箱、铝罐、机器盖板、电机壳等。

6000 series A1 Alloy was lightweight vehicle material and widely used,such

as

vehicle body,cartwheel,oil tank,aluminum pot,cover plate,motor casting,etc.A1 alloy 6082 Was

the recrystallization process after cold deformation,thermomechanical treatment and

dynamic softening while.hot compression were investigated by microstructure

and

phenomenon.According

the steady-state flow

flloy.It provided

a

to the stress—strain

curve

of thermal simulation process,

stress

constitutive

equation was derived for 6082 aluminum foundation for setting the 6082

V

上海大学硕士学位论文

拟过程的应力.应变曲线,推导出6082铝合金稳态流变应力本构方程,为6082 铝合金的挤压、轧制、扭转等热加工工艺的制定,性能的控制及设备的选取等 提供了理论依据和实验基础。

关键词:6082铝合金;形变热处理;热压缩;流变应力;动态软化

VI

上海大学硕士学位论文

ABSTRACT

microstructure appears banding and

certain

microstructure Was hardly effected by the

deformation temperature. treatment.Due

to

hardness Can be improved effectively by thermomechanical

签名:

期:沙‘丕口芝・沙 El期:丝!墨!三:P

本论文使用授权说明

本人完全了解上海大学有关保留、使用学位论文的规定,即: 学校有权保留论文及送交论文复印件,允许论文被查阅和借阅;学 校可以公布论文的全部或部分内容。 (保密的论文在解密后应遵守此规定)

签名:

导师签名

Ⅱ

上海大学硕士学位论文

第一章

绪论

汽车工业是我国国民经济的支柱产业,因此汽车工业的每一次科技进步, 都会带来显著的经济和社会效益,降低能耗、减少环境污染以及节约有限资源 是当今人们所面临的一个十分重要而紧迫的问题。减轻汽车自重是提高汽车的 燃油经济性、节约能耗的重要措施之一【l】,为此近年来铝合金在车辆上的使用 受到广泛的重视,替代其它的材料(如钢)用作汽车零部件,成为地铁、列车、 轻轨、高速列车等轻量化、现代化的有效途径。1991年欧美的轿车上铝合金的 使用量为160镑,2001年铝合金的使用量达到245磅【2】。美国资深汽车工程师

deformation.In

the central of samples,

deformation were larger and exhibited banding morphology.When reduction was

annealing time Was l h,recrystallization happened more easier at and annealing

keeping process

deformation strengthening,A1

presents higher

alloy 6082 of

solution+deformation+aging

performance.

of

The results of the simulation

high—temperature

rate

Al

alloy 6082

sensitive

material.The

flow

stress

of

high—temperature

decreasing

compressive deformation Was

increased with

deformation temperature

high

and strain rate increasing.During the process of

theoretical basis

and experimental

aluminum

alloy extrusion,rolling,reverse

process technology

and

controling

performance,and selecting equipment,etc.

Keywords:Al Alloy 6082;Thermomechanical treatment;Hot

obviously.Therefore,in

to control

the process of forging,the reasonable process Writs adopted

heat,which could

not

deformation

over-burningbeFra bibliotekignored

to

avoid

overheating

a

medium

intensity in A1一Mg-Si wrought

alumimum

alloy.With

in

good corrosion resisting and processing properties,it Was widely

applied

welded

structures,marine parts,ere.and strengthened by thermomechanical treatment.

David

Scholes预测:未来,轿车上的每一个零件都有可能用铝合金来生产,lO—15

年后会有越来越多的铝合金用于汽车【3。5】。Roils.Royce公司于最近推出的一款 轿车,其车身框架即全部用铝合金制成,是迄今为止在轿车上使用的最大的铝 合金整体结构件。显而易见,铝合金在车辆上的扩大应用已经成为不可阻挡的 趋势。目前汽车上的铝部件虽然还以铸件为主,但随着合金加工技术和新型合 金的不断开发,变形铝合金必将有更为广阔的应用空间。

该合金为正应变速率敏感材料,其高温压缩变形的流变应力随着变形温度的降

低和应变速率的升高而升高。并且高温变形过程中由于试样内部组织存在摩擦,

也会产生变形热,导致试样温度上升。且应变速率越大,变形量越大,温度上

升越明显。因此在锻造过程中要采用合理的锻造工艺,不可忽视变形热在锻造 过程中对零件的影响,以免产生过热及过烧现象,造成零件的报废。根据热模

observation,performance

The results of the

test and

thermal simulation.

of A1 alloy 6082 show that:

cold deformation experiments

The

the

microstructures was uneven after cold

6082铝合金属于A1一Mg.Si系中等强度的变形铝合金,具有良好的耐蚀性和加工 性能,广泛应用于大型焊接结构件、航海用零件等,常借助于形变热处理进行 强化。再结晶退火可以消除冷加工的影响,在实际生产中起着重要作用。对6082 铝合金的形变热处理及热变形方面的研究还比较少。本文通过组织观察、性能

测试,热模拟等手段,对冷变形后再结晶过程、合金高温形变热处理及合金热