白云石矿炼镁工艺流程

镁的冶炼方法

皮江法炼镁的工艺流程及其优缺点(来源:全球五金网日期:2010-6-9 点击:95 )镁的冶炼方法总体上可分成三种:一种是电解法;一种是硅热法(皮江法);另一种是碳热法。

皮江法炼镁的主要工艺流程是:白云石在回转窑或立窑中煅烧成煅白,经破碎后与硅铁粉(含硅75%)和萤石粉(含GaF2)=95%)混合均匀制团,装入耐热不锈钢还原罐内,置于还原炉中,在1200-1250℃及真空的1.33Pa 真空度下还原制取粗镁,经过熔剂精制、铸锭、表面处理得到成品镁锭。

皮江法炼镁是中国现行普遍应用的一种方法:其优点是:1、规模能大能小,原材料可就地取材;2、成本相对电解法较低;3、技术不难掌握;4、在九十年代经济效益可观;5、镁的等级质量略高于电解镁等。

皮江法炼镁缺点:生产1 吨金属镁锭需要有消耗白云石12-14吨;无烟煤及烟煤8-10吨;副产还原渣5-6吨,这些还原渣目前还没有发现更好的用途,污染环境;劳动强度大,原料车间粉尘污染严重。

镍含量太低,如要回收用浮选法,但杂质镁可能不易控制。

一般工厂用什么冶炼镁,对人体有害吗?答:有害。

镁是在自然界中分布最广的十个元素之一,但由于它不易从化合物中还原成单质状态,所以迟迟未被发现。

长时期里,化学家们将从含碳酸镁的菱镁矿焙烧获得的镁的氧化物苦土当作是不可再分割的物质。

在1789年拉瓦锡发表的元素表中就列有它。

1808年,戴维在成功制得钙以后,使用同样的办法又成功的制得了金属镁。

从此镁被确定为元素,并被命名为magnesium,元素符号是Mg。

镁是一种参与生物体正常生命活动及新陈代谢过程必不可少的元素。

镁影响细胞的多种生物功能:影响钾离子和钙离子的转运,调控信号的传递,参与能量代谢、蛋白质和核酸的合成;可以通过络合负电荷基团,尤其核苷酸中的磷酸基团来发挥维持物质的结构和功能;催化酶的激活和抑制及对细胞周期、细胞增殖及细胞分化的调控;镁还参与维持基因组的稳定性,并且还与机体氧化应激和肿瘤发生有关。

皮江法炼镁工艺原理

2010.5.10第3期硅热法又分为皮江法(Pidgeon)、波尔扎诺法(Bolzano)和玛格尼特法(Magnetherm)三种。

皮江法炼镁工艺原理皮江法炼镁工艺原理皮江法生产金属镁是以煅烧白云石为原料、硅铁为还原剂、萤石为催化剂,进行计量配料。

粉磨后压制成球,称为球团。

将球团装入还原罐中,加热到1200℃,内部抽真空至13.3Pa或更高,则产生镁蒸气。

镁蒸气在还原罐前端的冷凝器中形成结晶镁,亦称粗镁。

再经熔剂精炼,产出商品镁锭,即精镁。

皮江法炼镁生产工序皮江法炼镁生产工序(1)白云石煅烧:将白云石在回转窑或竖窑中加热至1100~1200℃,烧成煅白(MgO·CaO)。

(2)配料制球:将煅白、硅铁粉和萤石粉计量配料、粉磨,然后压制成球。

(3)还原:将料球在还原罐中加热至1200+10℃,在13.3Pa或更高真空条件下,保持8~10小时,氧化镁还原成镁蒸气,冷凝后成为粗镁。

(4)精炼铸锭:将粗镁加热熔化,在约710℃高温下,用溶剂精炼后,铸成镁锭,亦称精镁。

(5)酸洗:将镁锭用硫酸或硝酸清洗表面,除去表面夹杂,使表面美观。

(6)造气车间:将原煤转换成煤气,作为燃料使用。

直接使用原煤的镁厂没有造气车间。

皮江炉波尔扎诺法是皮江法炼镁的改进方法。

与皮江法炼镁的主要不同在于采用了竖式电内热还原炉。

此法由于意大利的波尔扎诺(Bolzano)镁厂试验成功而得名。

20世纪80年代这种方法的镁最高年产量为1.2万吨,近年对设备进行了改造后,年产镁能力降为8000吨。

每吨镁耗用白云石10.1吨、硅铁(含硅75%)1吨,还原周期24小时,还原炉产镁2吨每天,精炼熔剂消耗0.16吨。

玛格尼特法起源与法国,中国、日本曾使用该法。

该法炼镁采用连续定时加料、周期性出镁出渣,又称为半连续硅热法。

这种方法以白云石、铝土矿为原料,硅铁为还原剂,在单相真空电炉中于1500~1600℃、3400~4000Pa 真空下还原生产金属镁。

碳酸镁生产工艺

碳酸镁生产工艺

碳酸镁是一种重要的无机化合物,它广泛应用于冶金、化工、建材等领域。

下面将介绍碳酸镁的生产工艺。

碳酸镁的生产工艺主要包括矿石选矿、浸出、重结晶和干燥等步骤。

首先,选择合适的镁矿石进行选矿。

常见的镁矿石有菱镁矿和白云石。

将镁矿石进行粉碎和筛分,将粒度适宜的矿石送入浸出釜中。

然后,将矿石进行浸出。

在浸出釜中,加入一定比例的盐酸或硫酸,并加热至一定温度,使镁矿石中的碳酸镁溶解。

同时,将浸出液进行搅拌,以加快溶解反应。

溶解后的浸出液中含有碳酸镁溶液和杂质离子。

接下来,进行重结晶。

将浸出液中的碳酸镁溶液通过过滤或沉淀的方法去除杂质离子,使溶液净化。

随后,将净化后的溶液进行加热蒸发,使碳酸镁溶液浓缩。

最后,对浓缩的碳酸镁溶液进行干燥。

将浓缩后的碳酸镁溶液通过喷雾干燥或气流干燥等方法,使其从溶液状态转化为固体状态。

得到的碳酸镁产品可以进行包装和储存,供应给市场使用。

总结一下,碳酸镁的生产工艺主要包括矿石选矿、浸出、重结晶和干燥等步骤。

通过这些步骤,可以将镁矿石中的碳酸镁提

取出来,并得到纯度较高的碳酸镁产品。

碳酸镁的生产工艺在提高产品质量和降低生产成本方面具有重要意义。

白云石碳化法制取轻质镁盐的新工艺

黄石理工学院毕业论文目录1.工艺介绍 (2)1.1工艺原理 (2)1.2工艺流程 (2)1.3工艺流程图 (3)1.4工艺控制指标 (4)2.新工艺特点分析 (5)2.1工艺特点 (5)2.2技术优势 (6)3.产品用途及行业分析 (7)3.1三种产品主要用途 (7)3.1.1活性氧化镁 (8)3.1.2超细含镁碳酸钙 (8)3.1.3轻质碳酸镁 (8)3.2目前行业状况 (8)3.2.1轻质氧化镁行业 (8)3.2.2轻质碳酸镁行业 (9)3.2.3超细碳酸钙行业 (10)4.致谢 (11)5.参考文献 (11)白云石碳化法制取轻质镁盐的新工艺汪建力(黄石理工学院,应用化工技术, 435000)摘要:目前中国以白云石为原料生产二镁一钙(碳酸镁,氧化镁,含镁碳酸钙)工艺设备分为3种:传统工艺及设备;连续喷雾和菌帽塔二级碳化工艺及设备;气烧立窑、新型组合式碳化工艺及设备、二级干燥、旋流动态煅烧生产活性氧化镁联产纳米级含镁碳酸钙(含活性)。

从工艺原理、工艺流程及设备全面分析比较3种工艺设备优缺点,进一步说明第三种工艺在中国属领先水平,应进一步推广与应用。

关键词:白云石;碳化法;工艺;行业;用途Lightweight magnesium dolomite carbonization legaltake salt techniquesWang Jianli(Huangshi institute of technology,Application chemicaltechnology,435000)Abstract:At present China dolomite as raw material to produce two magnesium a calcium (magnesium carbonate, magnesium oxide, including magnesium carbonate) process equipment is divided into three kinds: The traditional process and equipment; For spray and bacteria cap tower technology and equipment; secondary carbonation Gas burn shaft kiln, new combined-type carbonization process and equipment,two-stage drying, dynamic hydrocyclone cogeneration calcined production activity with magnesium nanoscale magnesium carbonate (including activity). From its principle, process flow and equipment comprehensively analyzing advantages and disadvantages compared three technical equipment, further explained the third kind of technology belong to the leading level in China, we should further popularization andapplication.Keywords :Dolomite; Carbonization; process; industry; use1.工艺介绍1.1工艺原理本工艺以白云石为原料,经煅烧、消化、碳化、热解、分离、干燥、镁煅烧等工序生产活性氧化镁(含工业氧化镁)、超细含镁碳酸钙(含活性)、轻质碳酸镁系列产品。

重庆隘口白云石矿硅热法炼镁试验

重庆隘口白云石矿硅热法炼镁试验陈婧;余红林【摘要】重庆秀山县隘口白云石矿MgO品位20.88%,主要呈细晶结构,主要矿物为白云石,是优质的炼镁原料.为合理开发利用该资源,采用硅热法进行炼镁试验.结果表明:在煅烧粒度0.25~3mm(需水洗)、煅烧时间60min、煅烧温度1080℃,可获得水化活性度35.32%、灼减0.32%的合格煅白;在炉料配硅比M=1.2、w(煅白):w(硅铁):w(萤石)=79.44:17.57:2.99、制球压强332~346MPa,还原温度1170℃、还原时间120min、还原真空度5.2~7.2Pa的条件下进行真空还原镁试验,可获得白云石镁还原率95.27%、硅利用率79.62%、粗镁纯度99.641%良好指标,为进一精炼镁提供了基础.【期刊名称】《现代矿业》【年(卷),期】2017(033)008【总页数】4页(P117-120)【关键词】白云石;硅热法;炼镁;真空还原【作者】陈婧;余红林【作者单位】贵州省地质矿产中心实验室;贵州省贵金属矿产资源综合利用工程技术研究中心;贵州省地质矿产中心实验室;贵州省贵金属矿产资源综合利用工程技术研究中心【正文语种】中文Abstract There is 20.88% MgO in Aikou dolomite ore from Chongqing Xiushan country. The dolomite ore is a good raw material for magnesium smelting whose structure is mainly fine-grained structure, and the main mineral is dolomite. In order to develop and utilize the resource reasonably, magnesium smelting experiments was conducted by silicon thermal process. The results indicated that,at 0.25~3 mm (water-washed) of calcining particle size,60 minutes of calcining time and 1 080 ℃ of calcining temperature, qualified calcined dolomite with hydration activity 35.32% and burn down 0.32% was obtained;when the value of the silicon ratio in the furnace burden is 1.2, the mass ratio of calcined dolomite, ferrosilicon and fluorite is 79.44∶17.57∶2.99, the ball manufacture pressure range is 332~346 MPa, the reduction temperature is 1 170 ℃, the reduction reaction time is 120 minutes, the reduction reaction vacuum degree is 5.2~7.2 Pa,a good index that magnesium reduction rate of the dolomite is 95.27%, silicon utilization rate is 79.62% and crude magnesium purity is 99.641% was reached via vacuum reduction magnesium experiments, which can provide the foundation for further refining magnesium.Keywords Dolomite, Silicon thermal process, Magnesium smelting, Vacuum reduction金属镁因密度低、强度高、刚性好、压铸性能好成为一种极为重要的金属材料,广泛应用于航空、航天、汽车、电子等工业领域[1]。

金属镁工艺操作规程

第1 页共51 页金属镁工艺操作规程金属镁是当前一种新型工业材料,而冶炼镁业是一项高温、高压、高转速,易燃、易爆、易中毒的行业,了解与掌握炼镁工艺规程,规范操作、熟练操作是冶炼镁业的关键所在。

冶炼镁业由白云石经煅白、配料压球、还原、精炼最后成为镁块,其每一环节都关系到镁的产出率。

从第一环节煅白开始,煅烧温度过高,煅白会过烧,虽然煅白的灼减量低,但其水化活性度也低。

煅烧温度偏低,煅白残留的CO2量大,即碳酸盐未分解彻底,灼减量就高。

对于耐磨指大,热强低的白云石其煅烧时间相应缩短,否则煅烧出的白云石不是过烧就是生烧。

因此灵活调节温度,根据石质把握煅烧时间非常重要。

煅烧白云石的吸湿和二氧化碳(CO2)全相同,而且时间越长,吸湿越大,氢氧化钙[Ca(OH)2]和碳酸钙[CaCO3]不仅能氧化还原析出的镁,生成氧化镁和氧化钙,而且还能氧化还原剂硅铁中的硅(Si),同时吸湿后的煅烧白云石在真空和比较低的温度一并发生离解,使反应区的剩余压力增大,减慢镁的升华速度。

因此,煅烧白云石不宜长期存放,应尽快投入到下一道工序。

竖窑要求白云石粒度较小(50—200MM),炉料要均匀,竖窑操作简单,煅烧活性度高,灼减量低,并且无论白云石是何种结构,只要控制好工艺条件,料满预热好,其煅烧效果均很好,因此,煅烧第2 页共51 页出口的煅白温度控制在300—400℃之间,有利于还原反应。

硅热法炼镁采用的还原剂应具有足够的还原能力,钙、硅、碳化钙及炭质材料等均能将镁从氧化镁[MgO]中还原出来,还原剂的还原能力按AL 、Si 、CaC2的顺序递减的,从经验观点出发,在硅热法炼镁中,通常是用硅铁作还原剂。

硅铁还原剂对于硅热法炼镁的还原过程是十分重要的,硅铁的反应性与硅铁中的Si、Fe 、SiO2、FeSi等组分有关,还原性能最好的是Si,其它的Fe—Si化合物反应速度较小,而且随着铁含量的增加,还原反应不易进行,含硅量高的硅铁脆而硬,易碎,易氧化。

白云石生产氧化镁生产工艺

白云石制备高纯度氧化镁工艺及应用探究

白云石是一种常见的矿物,在工业生产中有着广泛的应用。

其中,制备高纯度氧化镁是白云石最重要的应用之一。

本文将介绍白云石制

备高纯度氧化镁的工艺流程及其应用探究。

白云石制备高纯度氧化镁的工艺流程通常包括以下几个步骤:

1. 原料选择:选择质量好、含杂质少的白云石矿石为原材料。

2. 粉碎:将白云石矿石进行粉碎,获得所需的原料粉末。

3. 氧化镁制备:将所得的白云石粉末放入高温炉中,在高温下发

生反应,制备出氧化镁。

4. 去杂:制备出的氧化镁中还含有杂质,需要进行去杂处理。

5. 精制:将去杂后的氧化镁进行再次加热,去掉其中的气体和水分。

6. 包装:精制后的高纯度氧化镁装入适宜的容器,存放或运输。

白云石制备高纯度氧化镁在工业生产中应用广泛。

主要应用包括:

1. 生产窑炉衬里:高纯度氧化镁在炼钢、制铁过程中作为耐火材

料的一种重要原料。

2. 电子工业:高纯度氧化镁在电子工业中用作制造氧化镁陶瓷材

料的原材料。

3. 其他工业应用:高纯度氧化镁还可用于制造高温涂层、油漆等。

总之,白云石制备高纯度氧化镁的工艺流程及其应用探究为工业

生产提供了重要的原料和技术支持,对于推进工业生产的发展具有重

要作用。

硅热法炼镁用白云石球团制备及煅烧工艺研究

书山有路勤为径,学海无涯苦作舟

硅热法炼镁用白云石球团制备及煅烧工艺研究

为改变硅热法炼镁工艺存在资源利用率低、能耗高等缺陷,本文提出了造球煅烧还原硅热法炼镁新工艺,并对其造球关键步骤进行研究。

考察了煅烧温度、制度等对煅烧效果的影响规律,结果表明: 白云石球团煅烧过程是分步进行的,首先是低温阶段MgCO3 的煅烧分解过程,然后是高温阶段CaCO3 的煅烧分解过程。

分阶段煅烧可有效缩短煅烧分解过程,低温煅烧分解过程球团烧损率为18.43%,高温煅烧分解过程球团烧损率为21.06%,总烧损率为

39.49%。

金属Mg 及其合金具有比强度高、导热和电导性能好、阻尼减震、电磁外屏蔽、易于机械加工和容易回收等优点,应用十分广泛,已成为仅次于钢铁和铝的第三大金属工程材料。

目前,中国90% 以上的金属Mg 均采用硅热还原法生产。

硅热还原法炼镁基本流程: 先将白云石煅烧得到煅白,然后将煅白和还原剂按比例压制成球团,最后将球团进行真空还原得到金属Mg。

白云石煅烧过程中会产生5%的超细粉料无法利用,煅烧所得的煅白由于具有很强的吸水性,通常存放时间不能超过24 h。

因此,现有炼镁工艺存在资源利用率低、能耗高等缺陷。

因此,改变硅热法炼镁工艺,实现其资源高效利用和节能降耗是实现硅热法炼镁的关键。

本文根据白云石矿的物性特点,提出将白云石矿先造球,后煅烧,最后

进行热还原得到金属Mg。

即,将白云石、还原剂按一定的比例混料,然后添加一定的粘结剂造球得到生球团,然后将生球团煅烧得到具有一定孔隙度的熟球团,最后将熟球团进行热还原得到金属Mg。

本文主要考察了煅烧温度、制度等对煅烧效果的影响规律,为制备高反应活性和稳定性的硅热法炼镁用球团提供。

白云石金属镁的生产工艺流程

白云石金属镁的生产工艺流程引言白云石金属镁是一种重要的金属材料,具有较低的密度、良好的机械性能和耐腐蚀性能,被广泛应用于航空航天、汽车、电子等领域。

本文将介绍白云石金属镁的生产工艺流程,以及每个环节的主要步骤和关键技术。

原料准备白云石金属镁的生产工艺首先需要准备原料。

通常情况下,主要原料为镁矿石和化学试剂。

镁矿石是从矿山中开采得到的,化学试剂包括还原剂和助熔剂等。

矿石选矿镁矿石中含有不同的杂质,需要进行选矿处理以提高镁含量。

选矿过程主要包括矿石的破碎、磨矿、浮选和磁选等步骤。

通过这些步骤,可以去除部分杂质,提高镁矿石的品质。

熔炼熔炼是白云石金属镁的核心工艺环节。

首先将选矿得到的镁矿石与化学试剂混合,并投入到高温熔炉中加热。

在熔炉中,镁矿石被还原为镁气体,并与助熔剂发生反应,生成金属镁。

精炼熔炼得到的金属镁中可能还含有一定量的杂质,需要进行精炼处理。

精炼的过程主要包括去除杂质和调节成分。

常用的精炼方法有真空精炼、气体精炼和电解精炼等,可以根据实际需要选择合适的方法。

铸造或加工经过精炼的金属镁可以进行铸造或加工。

铸造是将金属镁液体倒入模具中,冷却凝固得到具有特定形状的铸件。

加工是将金属镁进行机械加工,得到所需的产品形状。

产品检验与质量控制在生产过程中,需要对产品进行检验和质量控制,以确保产品的质量符合要求。

主要的检验项目包括化学成分、外观质量和力学性能等。

通过检验,可以及时发现问题,并采取相应的措施进行调整和改进。

结论白云石金属镁的生产工艺流程涉及多个环节,包括原料准备、选矿、熔炼、精炼、铸造或加工、产品检验与质量控制等。

每个环节都有其特定的步骤和关键技术,通过合理的控制和优化,可以提高生产效率和产品质量,满足市场需求。

白云石生产氧化镁工艺

白云石生产氧化镁工艺

氧化镁是目前用量最大的镁盐,主要用作耐火材料以及浅色塑料和橡胶制品的填充剂和补强剂,用于陶瓷、搪瓷、耐火坩埚、耐火砖等耐火材料的制造,还可以作磨光剂、粘合剂、油漆及纸张的填料、人造纤维与氯丁橡胶和氟橡胶的促进剂和活化剂,与氯化镁溶液混合后可制氯镁水泥;医药上用作抗酸剂和轻泻剂,用于治疗胃酸过多,胃和十二指肠溃疡等病;还可以用于玻璃、染料、酚醛塑料等方面;在化学工业中用于制造金属镁和硫酸镁、氯化镁及其他化学品,另外也用于水处理、烟道气的洗涤等。

目前白云石碳化法生产轻质氧化镁,均采用常压低温(≤25%)碳化法将钙镁分离制取轻质碳酸镁,再经煅烧制取轻质氧化镁,全过程温度变化大,能耗高。

白云石碳化法生产轻质氧化镁(工业氧化镁)的原理是首先将白云石煅烧得到轻烧白云石,然后将轻烧白云石消化,除渣后送入碳化塔,与来自煅烧窑的CO反应。

碳化过程中,溶解在水溶液中的碳酸根按二级离解(即HCO;和CO;一,)其离解比例关系决定碳化液H浓度。

当pH为12.4时,呈CO;一存在的占99.3%。

由于氢氧化钙碱性强、活性大,极易生成碳酸钙沉淀。

当氢氧化钙几乎全部转化成碳酸钙后,悬浮液pH值突降至8.5—9,并由氢氧化镁溶液平衡决定。

25℃、pH值为8.5时,碳酸根离解呈HCO一形式存在的占97.5%,氢氧化镁不断溶解到液相中,生成碳酸氢镁,但溶液pH值为7.5时即要停止碳化,以防碳酸钙溶解。

过滤后得到碳酸氢镁溶液(俗称重镁水),最后将重镁水热解得到碱式碳酸镁,再次过滤,干燥后得到碱式碳酸镁。

将碱式碳酸镁在700℃~1000~锻烧即可得到氧化镁。

白云石生产氧化镁生产工艺

白云石生产氧化镁生产工艺

白云石是一种常见的矿物,其主要成分为碳酸钙和少量杂质。

在工业生产中,白云石可以用来生产氧化镁,这是一种重要的化工原料。

氧化镁是一种白色粉末,具有很高的化学稳定性和耐高温性能。

它可以用于制造陶瓷、玻璃、橡胶、塑料等材料,也可以用于制造防火材料、电子材料等高科技产品。

因此,氧化镁的生产工艺非常重要。

白云石生产氧化镁的工艺主要包括以下几个步骤:

1. 矿石破碎:将采集到的白云石矿石进行破碎,使其成为适合进一步加工的小颗粒。

2. 矿石烧结:将破碎后的白云石矿石放入高温炉中进行烧结。

在高温下,碳酸钙会分解成氧化钙和二氧化碳,而杂质则会被氧化或挥发掉。

这样就得到了氧化钙和少量的二氧化碳。

3. 氧化钙水化:将氧化钙与水反应,得到氢氧化钙。

这个过程会产生大量的热量,需要进行冷却。

4. 氢氧化钙煅烧:将氢氧化钙放入高温炉中进行煅烧,得到氧化镁和水。

这个过程也会产生大量的热量,需要进行冷却。

5. 氧化镁筛分:将得到的氧化镁进行筛分,去除杂质和不符合要求的颗粒。

6. 包装和储存:将符合要求的氧化镁进行包装和储存,以备后续使用。

总的来说,白云石生产氧化镁的工艺比较复杂,需要经过多个步骤才能得到高质量的产品。

但是,由于氧化镁在工业生产中的重要性,这个工艺仍然是非常有价值的。

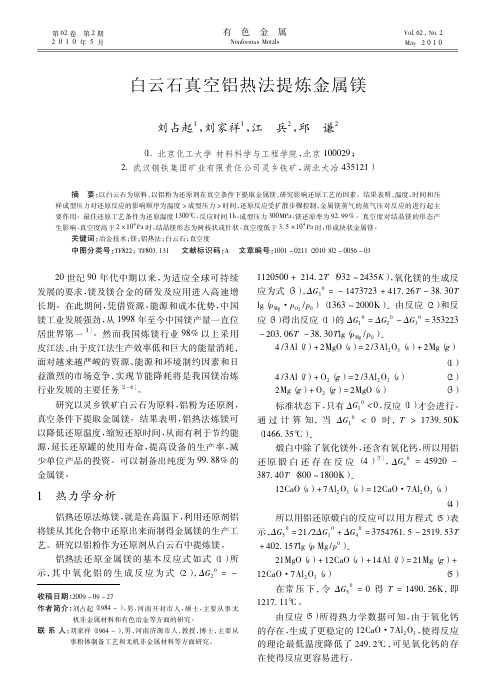

白云石真空铝热法提炼金属镁

表3

Table 3

参数 k1 k2 k3 极值 优水平

试验条件优化分析

A B 85 027 82 800 83 430 2 227 B1 C 82 563 83 003 85 690 3 127 C3

Analysis of optimal process for orthogonal experiment

75 020 85 560 90 677 15 657 A3

2

2 1

实验方法

试验过程

将煅烧后的白云石 ( 以下简称锻白 ) 和铝粉以 及 CaF2 按一定配比进行配料。 将配毕料放入行星 然 后 在 100 ~ 球磨 机 中 粉 磨 至 0 154mm 以 下, 300MPa 成型压力下对配料进行压样, 压样直径为 0 95cm, 高度 0 9cm。 采用真空管式炉在 0 01MPa 真空度下对压样进行还原, 一定升温速率, 反应温度 为 1100 ~ 1300℃ , 反应时间为 1 ~ 3h。 2 2 试验方案

由表 4 可知, 整个反应过程真空度相对较高, 真 空度数值小于 1100℃ 所对应的饱和蒸气压, 对反应 的进行起促进作用, 反应产率较高。 由表 5 与表 6 可知, 在反应过程中, 真空度变化较大, 当反应时间

4 进行到一半左右时, 真空度已达 4 × 10 Pa 左右, 与 对应的饱和蒸气压相差不大, 将会影响镁蒸气的扩

联 系 人: 刘家祥( 1964 - ) , 男, 河南济源市人, 教授, 博士, 主要从

事粉体制备工艺和无机非金属材料等方面研究 。

第2 期

刘占起等: 白云石真空铝热法提炼金属镁

57

为了进一步降低温度, 通过引入真空来强化反 令 ΔG 5 = 0 , 可得反 应条件。 当气压为 0 01MPa 时, 应的理论最低温度为 1285 14K, 即在 0 01MPa 的真 空度下, 反应的最低温度可以降低到 1012℃ 。

以白云石为原料煅烧金属镁的工艺研究

以白云石为原料煅烧金属镁的工艺研究白云石是一种含有碳酸镁的矿石,常见于地壳中。

金属镁是一种轻金属,在工业生产中有着广泛的应用。

本文将以白云石为原料,研究其煅烧过程中金属镁的制备工艺,探讨影响制备过程的关键因素,并对过程进行优化,以期获得更高的产率和纯度。

一、工艺流程1.原料准备:将白云石研磨成粉末状,降低颗粒度,提高反应效率。

2.煅烧反应:将白云石粉末与还原剂(通常为木炭或焦炭)混合均匀,放入炉中进行煅烧反应。

热解反应将碳酸镁还原成金属镁和二氧化碳。

3.产品回收:待反应结束后,将产物冷却,然后通过提取和精炼过程获得金属镁。

二、关键因素及优化措施1.反应温度:反应温度是影响煅烧反应效率和产品纯度的关键因素之一、过高的温度可能导致过度烧结和挥发,影响产品的质量。

因此,需通过实验确定最佳的反应温度范围。

2.还原剂和比例:还原剂的种类和用量直接影响反应的进行。

选择适合的还原剂,并确定最佳配比,以保证反应的高效进行。

3.反应时间:反应时间过短会导致反应不完全,产物质量下降;反应时间过长则会增加生产成本。

需通过实验确定最佳的反应时间。

4.反应环境:反应炉的气氛对反应的影响也非常重要。

选择合适的气氛以提高产品的纯度和产率。

5.产品提取和纯化:产品提取和纯化过程也是关键环节,影响最终产品的纯度和质量。

需采取适当的分离和提纯技术,提高产品的纯度。

三、结果与展望通过对白云石煅烧金属镁的工艺研究,可以得到高纯度和高产率的金属镁产品。

随着现代科学技术的发展,我们可以进一步优化煅烧工艺,提高工艺效率和产品质量。

同时,还可以对产物进行进一步的加工,开发更广泛的应用领域。

总的来说,利用白云石原料煅烧金属镁的工艺研究具有重要的科学研究意义和工程应用价值。

希望未来可以有更多的研究者投入到这一领域,不断推动金属镁工艺的进步和应用。

金属镁精炼工艺规程

金属镁精炼工艺规程金属镁精炼生产工艺规程与检验生产工艺是指导生产活动的重要依据,是生产过程中必须遵守和执行的规章要求,根据公司实际情况,制定如下规程:白云石煅烧工艺规程:回转窑是煅烧的主要设备,焦炉煤气是主要燃料. 1主要指标要求:白云石:Mgo含量21.5% 粒度:2cm3—-4cm3煤气:压力不低于800pa 流量:下低于900 cm3/小时风压:压力不低于1000Pa2回转窑温度与转速调节控制要求:2.1生产过程中出现煤气压力波动时,根据实际情况调节煤气与风的配比;2。

2根据煅白的质量要求和窑内温度调节回转窑转速,出现过烧时要提高转速,出现欠烧时要减慢转速。

2。

3喷煤必须根据窑内温度进行,并且必须要在煅白到迭窑出口后实施,严禁无料喷煤。

3煅白质量的捡验要求:3.1化验检验标准指标:含量:Mgo≥38%活性度:29——33%灼减:<0.5%化验频次:24小时随时抽检取样要求:随意取样验结果处理:(1)及时反馈到工仵岗位,以便及时调整.(2)定时向主管部门和技质部报告。

(3)填写化验报告单。

3。

2操作工自检:看:观察高温区温度与烧料情况,煅白发光呈透明状,合格。

砸:轻击断面整齐,且颜色雪白,无生核,合格.泡:用清水泡后炸开,里白色,无颗粒和核心,合格。

4不合格晶处理要求:发现生料或过烧料时,作为废料及时彻底处理,并做记录.5回转窑检修后或停窑后重新启动后煅烧的要求:颜色:黄白色温度:1100度转速:200 -—400转/小时6对设备与人员的基本要求:6.1每小时对设备进行一次检查.6。

2每小时对各种监测仪表进行一次记录。

6.3定期对设备进行保养,每月对回转窑托轮加一次黄油。

6.4上岗人员必须经过现场实际操作培训,培训时间不少于7天.6.5每年对上岗员工进行―次培训,培训时间不少于3天。

压球工艺规程:1指标要求:煅白含量:含量:Mgo≥38%活性度:29 —-33%灼减:<0.5%硅铁:Si≥75% 粒度:1—-2cm3萤石:CaF含量≥8O%粒度:1——2cm32配料标准比例:煅白:100Kg硅铁:16.5Kg萤石:1.5Kg注:配料比例必须由技质部发出指令后执行。

白云石生产氧化镁生产工艺

白云石生产氧化镁生产工艺白云石是一种常见的矿石,主要由碳酸钙组成。

在很多工业生产中,白云石可以通过一系列的工艺步骤转化为氧化镁。

本文将介绍白云石生产氧化镁的工艺流程。

我们需要选择适合的白云石矿石。

白云石矿石应该具有较高的纯度和适当的颗粒大小。

一般来说,白云石矿石的纯度应在95%以上。

第一步是矿石的破碎与磨碎。

将选好的白云石矿石送入破碎机进行初步破碎,将较大的块状矿石破碎成适当的颗粒大小。

然后,将破碎后的矿石送入磨碎机进行细磨,使矿石颗粒达到所需的细度。

第二步是矿石的浸出。

将细磨后的白云石矿石放入浸出槽中,加入适量的酸性溶液(一般采用硫酸)进行浸出。

在浸出过程中,碳酸钙会与酸反应生成溶解度较高的溶液,而其他杂质则较少溶解。

通过控制浸出的时间、温度和酸浓度,可以使溶液中的氧化镁含量达到较高水平。

第三步是溶液的沉淀与分离。

将浸出得到的溶液通过沉淀槽进行沉淀处理。

在沉淀槽中,可以加入一些沉淀剂(如氢氧化钠)来促使溶液中的氧化镁沉淀下来。

沉淀后的氧化镁可以通过过滤等方式与溶液分离。

第四步是氧化镁的煅烧。

将分离得到的氧化镁沉淀送入煅烧炉进行煅烧。

在煅烧过程中,氧化镁会发生化学反应,进一步提高其纯度和晶体结构的完整性。

煅烧温度的选择对于氧化镁的质量有重要影响,需要根据具体情况进行调整。

最后一步是氧化镁的粉碎与包装。

经过煅烧后的氧化镁形成了块状或颗粒状的固体。

这些固体需要经过粉碎工艺,将其研磨成所需的粒度。

然后,将粉碎后的氧化镁装入包装袋中,进行包装和标识。

以上就是白云石生产氧化镁的一般工艺流程。

通过合理的破碎、浸出、沉淀、煅烧和粉碎等步骤,可以从白云石中得到高纯度的氧化镁产品。

这些氧化镁产品广泛应用于陶瓷、建筑材料、防火材料等领域,发挥着重要的作用。

虽然本文没有插入网络地址或数学公式,但通过流畅的叙述和丰富的词汇来表达,读者能够清楚地了解到白云石生产氧化镁的工艺过程。

希望本文对读者有所帮助,增加对白云石和氧化镁生产工艺的了解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

白云石矿炼镁工艺流程

1.白云石(21%MgO ,37%CaO )→ 破碎成20mm~30mm 的矿粒 → 回转炉中烧结1~

1.5小时(温度:1000℃~1200℃;燃料:焦炉煤气或发生炉煤气)→ 锻白 → 冷却 → 球磨 → 80目/cm 2锻白(颗粒平均直径约为1.2mm )。

2.硅铁(FeSi ,含Si 约75%,还原剂)→ 破碎→ 球磨 → 120目/cm 2硅铁粉(颗粒平均直径约1mm )。

3.萤石(CaF 2,催化剂)→ 破碎 → 150目/cm 2萤石粉(颗粒平均直径约0.9mm )。

4.原料配比(锻白比)、冶炼及成形

电子称配比

锻白:萤石=1:0.02~0.04 加压成形(1.5~2吨/cm 2或147~196MPa )

80目/cm 2锻白 120目/cm 2硅铁粉 150目/cm 2硅铁粉

锻白:硅铁=3.8~5.1:1.2 核桃状制镁球团/团块

内热法炼镁炉 粗镁(Mg %=96%~98%) 镁精炼 商品镁锭

降低反应区镁蒸气分压的好处:

①降低还原温度;

②防止镁蒸气在高温下氧化。

两种方法降低反应区镁蒸气分压:

①抽真空,使反应炉内压强保持在10~150Pa以下;

②通入氢气或其它惰性气体,将镁从反应区带走。