脉流牵引电动机的发展

牵引电机技术总结范文

一、引言牵引电机是轨道交通系统中的核心部件,其性能直接影响着列车的运行速度、能耗和舒适度。

随着我国轨道交通事业的快速发展,牵引电机技术也在不断进步。

本文将对牵引电机技术进行总结,分析其发展现状和未来趋势。

二、牵引电机技术发展历程1. 传统异步牵引电机:早期轨道交通系统主要采用异步牵引电机,其结构简单、成本较低,但效率、功率密度和运行速度等方面存在局限性。

2. 异步牵引电机矢量控制技术:通过引入矢量控制技术,提高了异步牵引电机的控制精度和性能,使其在高速、重载等工况下具有较好的适应性。

3. 永磁同步牵引电机:永磁同步牵引电机具有高效率、高功率密度、高可靠性等优点,逐渐成为轨道交通系统的发展方向。

4. 电机转子铁心感应加热技术:该技术可有效提高电机转子铁心的热处理质量,降低能耗,提高电机性能。

三、牵引电机技术现状1. 永磁同步牵引电机:目前,永磁同步牵引电机已成为高速、重载轨道交通系统的主要选择。

我国在永磁同步牵引电机技术方面取得了显著成果,如TQ-800型永磁同步牵引电机,其性能指标达到国际先进水平。

2. 异步牵引电机无速度传感器矢量控制技术:该技术可提高牵引系统的可靠性,减小电机体积、节省安装空间、降低成本。

我国在无速度传感器矢量控制技术方面已取得一定成果。

3. 感应加热技术:该技术在提高电机转子铁心热处理质量、降低能耗、提高电机性能方面具有显著优势。

四、牵引电机技术未来趋势1. 提高电机性能:未来,牵引电机技术将朝着高效率、高功率密度、高可靠性方向发展,以满足高速、重载、长距离等工况需求。

2. 电机轻量化:通过采用新型材料、优化设计等手段,实现牵引电机轻量化,降低能耗,提高运行速度。

3. 智能化控制:结合人工智能、大数据等技术,实现牵引电机的智能化控制,提高系统运行效率和安全性。

4. 绿色环保:在电机设计和制造过程中,注重节能减排,降低对环境的影响。

五、结论牵引电机技术是轨道交通系统发展的关键,我国在牵引电机技术方面取得了显著成果。

1-1 电力牵引的发展过程和趋势

电气化铁路牵引供电方式

• 自耦变压器供电方式(AT供电方式) • 优点:因此电压损失小,电能损耗低, 供电能力大,供电距离长。对邻近的通 信线路干扰很小,其防干扰效果与BT供 电方式相当。 • 缺点:牵引变电所和牵引网比较复杂。 • 应用:一般用在重载、高速等负荷大的 电气化铁路上。

电气化铁路牵引供电方式

这台“极其奇形怪状的二轴蒸汽机车”是由矿用机 械 零部件拼装而成的,是真正的“中国火箭”号。

●1952年我国研制出具有世界先进水平的前进系列蒸汽机车并且出 口到世界很多国家。以后逐步制造了解放型和建设型(1-4-1式),胜利 型和人民型(2-3-1式),FD型和前进型(1-5-1式)等六种主型蒸汽机车。 ● 同年日本、美国宣布蒸汽机车停产。于是中国成为全球最後一个 制造大型蒸汽机车的国家,大同机车厂一直生产蒸汽机车至1988年。 ● 我国在鼎盛时期达到蒸汽机车8000台左右。

电气化铁路牵引供电方式

• • • • • 直接供电方式(TR供电方式) 吸流变压器供电方式(BT供电方式) 带回流线的直接供电方式 自耦变压器供电方式(AT供电方式) 同轴电缆供电方式(CC供电方式)

电气化铁路牵引供电方式

• 直接供电方式(TR供电方式) • 是在牵引网中不加特殊防护措施的一种供电方 式。电气化铁路最早大都采用这种供电方式, 它一根馈线接在接触网(Touch)上,另一根 馈线接在钢轨(Rail)上:

乔治· 斯蒂芬森制造蒸汽机 车“旅行”号 “№1” (现陈列于达林顿车站)

◇

发展时期(1831~1920年)

● 1830年:美国以及其他一些国家先后开始制造蒸汽机车。这个时期最早

使用二轴引导转向架是美国于1832年制造的 2-1-0式“乔纳森兄弟”号机车。 1884年:瑞士人A.马利特发明关节式机车,能顺利通过曲线。整备重量为543吨, 锅炉压力为2.068兆帕(21.1千克力/厘米2),在时速120公里条件下,发挥出功 率6000马力以上。 ● 1875~1900年:广泛应用蒸汽两次膨胀原理,创造了复胀式机车,提高了 机车热效率。 ● 1900~1920年:由于采用蒸汽过热和给水加热等装置,机车的热效率、牵 引力和功率有大幅提高。

浅谈机车牵引电机的发展

浅谈机车牵引电机的发展摘要:本文主要阐述典型国产机车牵引电机的结构、技术参数、性能和控制的发展情况,指出牵引电机的发展特点,并预测未来的牵引电机的发展。

关键词:牵引电机;发展;控制;参数牵引电机是机车的主传动设备。

它是利用电磁感应定律和电磁力定律,即导体切割磁感线产生感应电动势和通电导体在磁场受到电磁力,实现电能和机械能的互换,从而完成机车牵引运行和制动停车。

现代轨道交通应用的机车,大部分采用电传动,牵引电机是电传动系统必不可少的设备,我国牵引电机的发展大致经历为内燃机车用牵引电机、韶山系列电力机用车牵引电机、和谐系列机车用牵引电机。

下面,就我国机车牵引电机的主要技术参数、结构、控制、性能来谈一谈牵引电机的发展情况。

1.牵引电机主要参数的发展变化内燃机车应用较早,首先从内燃机车说起,具有代表性的车型是东风4B 型内燃机车,该车装有六台ZQDR-410型直流4极串励牵引电动机,主要技术参数如下:额定功率410kW额定电压550V最大电压770V额定电流880/570A最大电流1080A额定转速640r/min最大恒功率转速1773r/min磁场削弱等级二级额定通风量110m3/min电机质量2980kg其次,我国电力机车也经过不断的发展,电气化铁路始建与1958年,后来发展迅猛,到2010年,电气化率基本达到45%,电力机车也得到广泛的发展,韶山系列机车具有代表性的是SS4改型机车和SS7C型电力机车。

SS4改型机车装有8台ZD105型6极串励脉流牵引电机,其主要技术参数如下:额定功率800kW额定电压1020V额定电流840A额定转速960r/min最高电压1180V最大电流1200A固定磁场削弱系数96%磁场削弱等级3级通风量135 m3/min电机总质量3970kg和SS4改型机车不同,SS7C型电力机车装有6台ZD120型6极复励脉流牵引电动机,主要技术参数如下:额定功率800kW额定电压905V额定电流持续制945A额定转速持续制995r/min最高电压1030V最大电流1320A最大转速1840r/min励磁方式复励,无级削弱(串励绕组固定分路系数87%)通风量125 m3/min电机质量3400kg第三,最近几年,交流传动机车在国内广泛应用,和谐机车采交流传动,其牵引电机为三相交流异步电机,现在沈局主要干线大部分采用HXD3B型电力机车,该机车装有6台三相鼠笼式4极异步牵引电机,型号为Mitrac TM3800 F 主要技术参数如下:额定功率1632kW额定电压2183V直流中间电压(最大)2950V额定电流498A额定转速1494 r/min最大电动机转速3198 r/min冷却风量108 m3/min质量2150kg由以上四种类型牵引电机的主要参数可知,牵引电机的功率不断向大功率发展,电压向高压发展,电流略有减小,单位功率质量不断下降,电机的转速越来越高,适应现代铁路机车对牵引电机的要求。

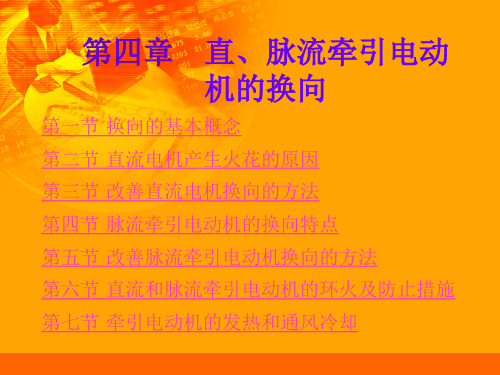

机车电传动系统第四章——直、脉流牵引电动机的换向

第三节 改善直流牵引电动机 换向的方法

三、增加换向回路的电阻

换向回路电阻主要是决定于电刷与换向片之间的接 触电阻,增加接触电阻可以减小附加换向电流的数 值,从而改善电机换向。

脉流牵引电动机由于换向条件困难,广泛采 用高接触电阻的电化石墨电刷

第四节 脉流牵引电动机的 换向特点

一台换向正常的直流牵引电动机,若工作在脉动电 源下,这台电机换向将显著恶化,这是因为在脉动电源 条件下,牵引电动机的换向元件中,除已经介绍过的直 流电势外,由于脉动电源中交流分量的作用,还将引起 另外3种交流电势,即: (1)由电枢电流交流分量Ia~引起的交流电抗电势er~; (2)由换向区磁通交变分量由φK~引起的交流换向电势 ek~; (3)由主极磁通交变分量φf~引起的变压器电势et,

et Wa dΦf~ dt

第四节 脉流牵引电动机的换向特 点

换向元件中的交流合成电势

过大的Δer~是引起脉流牵引电 动机换向困难的根本原因。因 此,要改善脉流牵引电动机的 换向,就要尽可能地减小交流 剩余电势Δer~。

Hale Waihona Puke 第五节 改善脉流牵引电动机换向 的方法

脉流牵引电动机的换向比直流牵引电动机困难,为 了保证脉流牵引电动机可靠运行,必须针对它在换 向方面存在的问题采取一定的措施。

第三节 改善直流牵引电动机换 向的方法

一、设置换向极 换向极应满足以下要求: 1.极性正确 2.换问极绕组必须与er电枢绕组串联 3.换向极磁路处于低饱和状态

二、减小电抗电势 希望电抗电势的数值尽可能小些,这样抵消电抗电势 的所需要的换向电势也就小些。当这两个电势的绝对 值都减小以后,它们的剩余电势也相应减小,这样就 改善了电机的换向条件。

第四节 脉流牵引电动机的 换向特点

机车电传动系统第五章——脉流牵引电动机的结构

1.绝缘材料的基本要求

2.绝缘材料的分类

第二节 牵引电动机电工材料及 绝缘结构

四、牵引电机的绝缘结构 1.匝间绝缘 2.层间绝缘 3.对地绝缘 4.外包绝缘 5.填充及衬垫绝缘 6.换向器绝缘

第三节 脉流牵引电动机的基本结构

产品代号用汉语拼音大写字母表示,由电流制代号和电机种类代 号两个小节顺序组成。 具体代号规定为:交流——J;直流(或脉流)——Z;发电机— —F;电动机——D;劈相机——P。 用途和设计代号用3位阿拉伯数字组成。左起第一位数字为电机 用途代号,具体代号规定为:牵引电动机——1;主发电机——2; 辅助电动机——3;辅助发电机——4。第二、三位数字为设计代 号,由归口单位按设计顺序给定。如 SS8型电力机车采用的脉流 牵引电动机,其型号为 ZD115,设计顺序为15号。

脉流牵引电动机的机座既作为安装电动机所有零 件的机械外壳,又是联系各磁极的导磁铁轭。为了 使有限的安装空间得到最佳利用,并使机座重量最 轻 ,合理地选择机座形状十分重要。

现代牵引电动机采用的整体式机座,通常有 方形和圆形两种

脉流牵引电动机的机座大都采用铸钢结构,为了 改善脉动电压供电下的电机换向,在铸钢机座内壁敷 设有磁桥,也可采用全叠片无机壳机座,机座由钢板 叠片组构成。

开口槽有向心槽和平行槽两种形式

第三节 脉流牵引电动机的基本结构

绕组接线

为了便于调节牵引电动机的磁场和改变牵引电动 机的旋转方向,总是将主极线圈单独接成一个电 路,用电缆直接引出

换向极线圈、电枢绕组及补偿绕组串联成为另 一个电路,另外用电缆引出,引出电缆的端头 装有管形的铜接头

第三节 脉流牵引电动机的基本结构

ss9型电力机车脉流牵引电动机的工作原理

ss9型电力机车脉流牵引电动机的工作原理

9型电力机车采用了三相交流脉流牵引电动机,它属于无刷电动机的一种。

三相脉流牵引电动机由电枢和电机夫组成。

电枢由三组绕组组成,每个绕组由很多细线组成,绕组内有向磁导体。

电机夫采用永磁铁作为定子,磁极由许多铁质磁体组成偶极磁场。

在运转时,牵引变流器将直流电源输入经过整流后变成脉流的三相电流,将三相脉流电流分别输入电枢三组绕组。

由于电枢内有磁导体,会产生磁场。

与电机定子内的永磁铁产生的磁场相互作用,电枢产生转力。

通过改变三相脉流电流的相序,可以实现电枢的顺时钟或逆时针转动,从而实现电机的运转。

通过控制脉流电流的频率和幅度,可以调节电机的转速和转矩,实现机车的起动、加速、推拖作业。

9型电力机车采用脉流牵引电动机,相对直流电动机具有控制灵活性好等优点。

电力机车电机-典型脉流牵引电动机的特点

(5)采用拱式换向器结构。 (6)刷架装置采用单压指、可旋转式刷架圈结构。电刷 采用双分裂式。刷架圈靠近刷盒的位置上装有放电板, 放电间隙为(12.5±1)mm,放电板可减小电机环火 造成的破坏。

总结:1、ZDl05型牵引电动机是SS4型和SS4改型大 功率干线电力机车的主电动机,采用抱轴式悬挂,是 带补偿绕组的6极、串励、脉流牵引电动机。

5、绕组接线 ZD105型牵引电动机的引出线有4根: 非换向器端有2根主极线圈的引出线D1和D2; 换向器端有2根电枢(包括电枢绕组及电刷、换向

极线圈和补偿绕组)线圈的引出线A1和B2。

(二)转子

转子是用来产生感应电势和电磁转矩,实现能量转换的主要部 件。转子主要由电枢铁心、电枢绕组、 换向器、转轴等组成。 ①转轴

是磁路部分。 主极线圈:产生主磁场。主极线圈的绕制方法有平绕和扁

绕两种。

3、换向极 用来产生换向磁场,以改善电机的换向性能。 换向极由换向极铁心和换向极绕组组成,位于两

主磁极之间。

4、补偿绕组 用来消除电枢反应引起的气隙磁场畸变,从而降低

换向器最大片间电间的数值和改善电机特性,提高电机 换向的稳定性,有效地防止电机环火故障的发生。

(一)定子

定子的作用是产生磁场、提供磁路和作为牵引电动机的机械 支撑,由机座、主磁极、换向极、端盖和轴承等部件组成。 1、机座

机座既是安装电动机所有零件的机械外壳,又是联系各磁 极的导磁铁轭, ZD105型牵引电动机采用铸钢铸成圆筒形。

2、主磁极 用来产生主磁场,由主极铁心和主极线圈两部分组成。 主极铁心:由l-1.5mm厚的薄钢板冲片叠压铆接而成,

2、ZDll5型牵引电动机是SS8型电力机车的主 电动机,采用架承式悬挂,是带补偿绕组的6极、串 励、脉流牵引电动机。

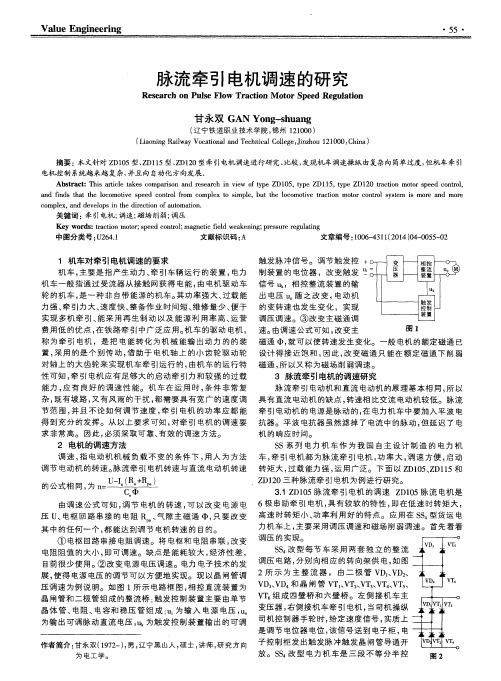

脉流牵引电机调速的研究

脉流牵引电机调速的研究作者:甘永双来源:《价值工程》2014年第04期摘要:本文针对ZD105型、ZD115型、ZD120型牵引电机调速进行研究、比较,发现机车调速操纵由复杂向简单过度,但机车牵引电机控制系统越来越复杂,并且向自动化方向发展。

关键词:牵引电机;调速;磁场削弱;调压中图分类号:U264.1 文献标识码:A 文章编号:1006-4311(2014)04-0055-021 机车对牵引电机调速的要求机车,主要是指产生动力、牵引车辆运行的装置,电力机车一般指通过受流器从接触网获得电能,由电机驱动车轮的机车,是一种非自带能源的机车。

其功率强大、过载能力强、牵引力大、速度快、整备作业时间短、维修量少、便于实现多机牵引、能采用再生制动以及能源利用率高、运营费用低的优点,在铁路牵引中广泛应用。

机车的驱动电机,称为牵引电机,是把电能转化为机械能输出动力的的装置,采用的是个别传动,借助于电机轴上的小齿轮驱动轮对轴上的大齿轮来实现机车牵引运行的,由机车的运行特性可知,牵引电机应有足够大的启动牵引力和较强的过载能力,应有良好的调速性能。

机车在运用时,条件非常复杂,既有坡路,又有风雨的干扰,都需要具有宽广的速度调节范围,并且不论如何调节速度,牵引电机的功率应都能得到充分的发挥。

从以上要求可知,对牵引电机的调速要求非常高。

因此,必须采取可靠、有效的调速方法。

2 电机的调速方法调速,指电动机机械负载不变的条件下,用人为方法调节电动机的转速。

脉流牵引电机转速与直流电动机转速的公式相同,为n=由调速公式可知,调节电机的转速,可以改变电源电压U、电枢回路串接的电阻R、气隙主磁通Φ,只要改变其中的任何一个,都能达到调节电机转速的目的。

①电枢回路串接电阻调速。

将电枢和电阻串联,改变电阻阻值的大小,即可调速。

缺点是能耗较大,经济性差,目前很少使用。

②改变电源电压调速。

电力电子技术的发展,使得电源电压的调节可以方便地实现。

现以晶闸管调压调速为例说明。

脉流牵引电机调速的研究

中图分 类号 : U 2 6 4 . I

文献标识码 : A

文章编号 : 1 0 0 6 — 4 3 1 I ( 2 0 1 4) 0 4 — 0 0 5 5 — 0 2

1 机车对 牵引电机调 速的要求

触 发 脉 冲信 号 。调 节 触 发 控 + 机车 , 主要是指产生动力、 牵 引车 辆 运 行 的 装 置 , 电力 制 装 置 的 电位 器 ,改 变 触 发 机 车 一 般 指 通 过 受 流 器 从 接 触 网获 得 电能 , 由 电机 驱 动 车 信 号 U ,相 控 整 流 装 置 的 输

关键词 :牵引电机 ; 调速 ; 磁场 削弱; 调压

Ke y wo r d s : t r a c t i o n mo t o r ; s p e e d c o n t r o l ; ma g n e t i c i f e l d w e a k e n i n g ; p r e s s u r e r e g u l a t i n g

轮 的机车 , 是 一种 非 自带能源 的机车。 其功率强大 、 过载 能 出 电压 1 / 随 之改 变, 电 动 机 力强 、 牵引力 大、 速 度快、 整备作业时间短 、 维修 量少、 便于 的变 转 速 也 发 生 变 化 ,实 现 实现 多机牵 引、 能采 用再生制 动 以及 能源利 用率 高、 运 营 调压调 速。③ 改变主磁 通调 由调 速 公 式 可 知 , 改 变 主 费用低 的优 点 , 在 铁路牵 引中广泛应用。 机车 的驱动 电机 , 速。

杂, 既有坡路 , 又 有风雨的干扰 , 都需要具 有宽广 的速度调 具 有 直 流 电动 机 的缺 点 , 转 速 相 比交 流 电动 机 较 低 。脉 流 节范 围 , 并且 不论如何调 节速度 , 牵 引 电机 的功率 应都 能 牵 引 电动 机 的 电源 是 脉 动 的 , 在 电力 机 车 中要 加 入 平 波 电 得 到 充 分 的发 挥 。从 以 上 要 求 可 知 , 对 牵 引 电机 的调 速 要 抗 器 。 平 波 电抗 器 虽 然 滤 掉 了 电流 中的脉 动 , 但 延 迟 了 电

世界电力机车的发展解读

世界电力机车的发展最早造出第一台标准轨距电力机车的是苏格兰人R·戴维森,时间是1842年。

1879年5月,德国人W·V·西门子设计制造了一台能拉乘坐18人的三辆敞开式“客车”的电力机车,这是电力机车首次成功的试验。

1881年,法国巴黎展出了第一条由架空导线供电的电车线路,这就为提高电压,采用大功率牵引电动机创造了条件:1895年,美国在巴尔的摩—俄亥俄间5.6 km长的隧道区段修建了直流电气化铁路。

1903年德国的三相交流电力机车创造了每小时210 km的高速记录。

气化铁道的发展。

建设具有真正意义的电气化铁路首先要解决如何提供高压电,改变供电制式的问题。

流),这就叫供电制式。

在电力车发展初期,主要是采用直流电力机车,另外也有一部分三相交流制和单相低频制电力机车,由于当时科学技术水平的制约,直流制电力机车供电电压不高,三相交流制接触网设备过于复杂, 单相低频制电力机车又需要单独的供电电网,因此电力机车初期发展较慢,20世纪20年代中期,接触网电压由由过去的几百V提高到了3000V,当时世界各国电气化铁道采用的都是直流制,接触网电压为1500伏~3000伏,为了克服直流电力牵引网电压低的缺点,1904年瑞士实验成功了单相工频交流电力机车,1950年法国试制了引燃管整流器式电力机车,1960年西德制成半导体整流器式电力机车,1958年美国发明晶闸管后, 晶闸管相控机车开始问世,使制造大功率机车用逆变器成为现实,工频单相交流制推动了电气化铁道的发展。

1973年~1974年爆发石油危机之后,各国对铁路电力和内燃牵引重新进行了经济评价,电力牵引更加受到青睐。

英国原先主要是发展内燃牵引,也开始重视发展电力牵引。

连已经完全内燃化的美国,铁路电气化的呼声也很高。

这时候,半导体技术和微机控制技术的突破和发展推动了新型电力机车的问世。

1979年,第一台E120型大功率采用异步电动机驱动的交—直—交电力机车在德国诞生,开创了电力机车发展的新纪元。

串励脉流牵引电动机的工作原理

串励脉流牵引电动机的工作原理

嘿,朋友!你知道串励脉流牵引电动机是咋工作的不?这玩意儿可神奇啦!就像一个小大力士在拼命干活儿!

想象一下啊,电流就像是它的能量饮料,咕噜咕噜灌进去。

这个串励脉流牵引电动机啊,它的励磁绕组和电枢绕组是串联的哟!这意味着什么呢?就好比两个人手牵手一起使劲儿!当电流通过的时候,哇塞,那力量可就出来啦!比如说你见过那种拉着重重货物前进的火车吧?这电动机就像是火车头的动力源,使劲儿地拉着往前跑呢!

你说它累不累?那肯定累呀,可它就是不放弃呀!它不断地把电能转化为机械能,驱动着各种设备运转。

你想想看,要是没有它,我们好多东西都没法用啦,那多糟糕啊!

在工厂里,它驱动着各种大型机器,“嗡嗡嗡”地响个不停,就像在说:“我能行,我能行!”;在交通工具上,它让车子跑得飞快,好像在喊:“冲啊,冲啊!” 它真的太重要啦,难道不是吗?

你瞧,我们的生活中有这么多地方都需要它呀!它就像是一个默默奉献

的英雄,虽然我们可能平时不太注意它,但是一旦没有它,那可就麻烦大啦!所以呀,我们真得好好感谢这个串励脉流牵引电动机呢!它让我们的生活变得更加便捷和高效呀!怎么样,是不是对它刮目相看啦?是不是觉得它超级厉害呀!总之,串励脉流牵引电动机就是这么牛,就是这么不可或缺!。

2024年牵引电动机市场发展现状

2024年牵引电动机市场发展现状引言牵引电动机在现代交通工具中起到了至关重要的作用,它们被广泛应用于铁路、地铁、电车等交通工具中,带动着人们的出行。

随着社会进步和科技发展,牵引电动机市场也迅速崛起并不断壮大。

本文将分析当前牵引电动机市场的发展现状,并展望未来的趋势。

市场规模目前,全球牵引电动机市场规模庞大。

根据国际市场研究机构的数据显示,2019年全球牵引电动机市场规模超过100亿美元,预计到2025年将达到200亿美元。

亚太地区占据了牵引电动机市场的主导地位,市场份额超过30%,其次是欧洲和北美地区。

市场驱动因素牵引电动机市场的快速发展得益于多个驱动因素的共同作用。

首先,环保意识的提升推动了市场需求的增长。

牵引电动机作为一种清洁能源的替代品,能够减少尾气排放和噪音污染,受到政府和消费者的青睐。

其次,城市化进程加速,城市交通需求持续增长,促使交通工具的更新换代和扩大规模。

此外,新能源车的兴起也促进了牵引电动机市场的发展,不断增加的电动汽车销量带动了牵引电动机的需求。

技术趋势随着科技的不断创新,牵引电动机市场也在不断向前发展。

首先,电动机的功率和效率不断提升。

采用新的材料和制造工艺,使得电动机在体积和重量方面更加轻巧,同时保持了更高的功率输出和更好的能源利用效率。

其次,智能化技术的应用使得牵引电动机更加智能化和自动化。

例如,通过智能控制系统可以实现对电动机运行状态的实时监测和调整,提高了工作效率和安全性。

另外,新能源技术的发展也为牵引电动机带来了机会。

随着太阳能、风能等新能源技术的发展,牵引电动机可以更好地适应多种能源供应的需求。

市场竞争格局目前,牵引电动机市场竞争激烈,涉及到多个国内外厂商。

主要的竞争者包括ABB、西门子、施耐德电气等大型跨国公司,以及中国北车、南车等国内企业。

这些企业通过技术创新、产品质量和售后服务等方面展开竞争,以争夺更多市场份额。

此外,合作与并购也成为企业扩大市场份额的重要手段。

ZD115型脉流牵引电机的新结构_新工艺

78669 型

脉流牵引电机

运行情况

新结构

新工艺

RS2 -+G#-

!$+&F($ -$" G%G’)2" &% -$" &I"+G-.&% #&%H.-.&% G%H 0.HH’"C+"IG.+ -"2- HG-G &* -)I" 78669 IF’2.%( -+G#-.&% 0&T

-&+U -$" %"E 2-+F#-F+" 2F#$ G2 E$&’" *&’H.%( 2’.#" E"’H.%( *+G0" G%H S+F2$ ("G+ G%H %"E -"#$%&’&() 2F#$ G2 2-G%H E"’H.%( G%H #&00F-G-&+ *&+0.%( &* -)I" 78669 IF’2.%( -+G#-.&% 0&-&+ G+" #&%*.+0"H> @") E &+H2 -)I" 78669 IF’2.%( -+G#-.&% 0&-&+ &I"+G-.&% #&%H.-.&% %"E 2-+F#-F+" %"E -"#$%&’&()

我国的电力机车制造史

我国铁路应用和出口的电力机车电力机车是从一种特殊的输电线路——接触网获取电能,用牵引电动机驱动的机车。

电力机车具有一系列特点: 可广泛利用多种一次能源,功率大、速度高、效率高,运输成本低,劳动条件好,无烟气排放污染不受外界条件限制在山区和高寒地区电力机车功率发挥更好。

正是由于这些优点,我国的电气化铁路起步于穿山越岭、地质条件险恶的宝成铁路。

新中国诞生后,为发展西南地区经济建设创造重要条件, 1952年7月和1954年1月,新中国的铁路建设者们分别在宝成线的两端城市——四川省的成都市和陕西省的宝鸡市动工。

1956年7月12日,南北两段在黄沙河接轨通车,1958年元旦全线交付运营。

铁路通车后,成为沟通西北与西南的第一条干线铁路,也是突破“蜀道难”的第一条铁路。

但是,由于宝成铁路的宝鸡至凤州段中著名的秦岭隧道长达5千米,铁路通过秦岭时,从杨家湾车站到秦岭大隧道直线距离只有6千米,但升高却达680米,即每千米上升110米。

为了把坡度改为每千米只升高30米,能够通行火车,只能把铁路线反复迂回盘旋,在6千米的直线距离内盘绕了27千米,以3个马蹄形和1个螺旋形的迂回展线上升,线路重列3层,高达817米,随后以2000多米长的隧道穿过秦岭垭口。

同时,复杂的地质结构也时常影响铁路的通畅。

为了解决这一难题,铁路建设者们将宝鸡至凤州段进行了电气化改造,建成了我国第一条电气化铁路。

宝凤电气化铁路全长91公里,于1958年6月开工,1960年6月建成。

经过试运行,于1961年8月15日正式交付运营(宝成线全线的电气化改造则是在1975年完成)。

有了电气化铁路,就必须配备相应的电力机车。

于是,随着我国电气化铁路建设工程的展开,我国电力机车的研发制造也提到了议事日程上。

一、交—直传动型电力机车韶山(SS)系列1957年,中国组织了一个由第一机械工业部、铁道部以及高校有关专家学者组成的电力机车考察团,于1958年初赴前苏联考察。

第五章 脉流牵引电动机介绍

第五章脉流牵引电动机的结构脉流牵引电动机的结构与普通直流电机基本相同,但为了适应牵引电动机运行性能、通风冷却方式、传动方式、安装方式及使用环境等条件,脉流牵引电动机某些零部件的结构与普通直流电机有一定差别。

本章在介绍牵引电动机定额的基础上,结合牵引电动机实际结构,介绍牵引电动机制造中常用的电工材料,讨论脉流牵引电动机主要零部件的功用和结构型式,最后扼要说明典型脉流牵引电动机的结构特点。

第一节牵引电动机的定额和额定数据电机是实现机、电能量转换的机械,因此要有各种电量和机械量来表征其运行性能,电机的定额就是由电机制造厂按照国家技术标准要求,对电机全部电量和机械量的数值以及运行方式所做的规定,表示了电机的运行特点和工作能力。

规定定额的目的是为了能在试验台上验证电机的性能,作为评价电机的依据,对不同电机进行比较;还是应用部门正确使用电机的依据。

一、牵引电动机的定额机车用直流电机的定额按照铁道部标准“机车用直流电机基本技术条件”(TB1449一2000)规定,分为连续定额、小时定额、断续定额及等效定额4类,全部按定额运行称为“额定运行”。

1.连续定额连续定额是相应于电机在试验台上,按温升试验所规定的条件连续运行,且温升不超过规定限值时,所能承受负载的定额,见表4—2。

2.小时定额小时定额是相应于电机在试验台上,按温升试验所规定的条件,从实际冷态开始运行一小时,而温升不超过规定限值时所能承受负载的定额.3.断续定额断续定额是相应于一系列完全相同的周期,每一周期包括一个或几个在规定负载值下的工作时间,根据情况,不论是否被一个停止时间所隔开,在长期运行以后,电机的温升不超过规定的限值。

4.等效定额等效定额是断续定额的替代办法。

它具有恒定电压、电流和转速值的连续或短时定额的作用,就温升而言,它与电机在实际使用中承受一系列断续的工作周期是等效的。

根据机车运行特点,牵引电动机负载的性质基本L是连续的和短时重复的。

因此,牵引电动机规定了两个定额,即连续定额和小时定额。

牵引电机的发展及前景展望

牵引电机的发展及前景展望本文主要阐述了牵引电机的由来、特点,以及发展至今演变过程和不断变化的原因,以及将来的发展趋势。

同时讨论了将来发展演变的前景趋势以及可能遇到的主要技术问题!标签:牵引电机;构造;类别;发展;前景1、轨道交通牵引力的发展1.1机械化牵引的轨道交通1804年由英国人经过多年的研究、改进才发明了第一台单汽缸和大飞轮的蒸汽机车,能够牵引5辆车厢,这就是最早有蒸汽机牵引的机车。

世界上第一条地铁则于侣63年1月10日在伦敦建成,由蒸汽机车牵引。

但蒸汽机牵引的列车非常简陋,乘客饱受烟熏之苦,并且有煤气中毒的危险,但由于载客量大,充分显示了作为城市大容量交通工具的发展前景1.2电机牵引的轨道交通自1831英国物理学家、化学家迈克尔.法拉利发现电磁感应现象,并制出世界上第一台发电机,就把人类带到了点得世界。

继后相继出现了各种发电机。

于1877年发电机用于商业生产,至1879年德国西门子-哈尔斯克电报研究所制作出有轨电车,自此电力牵引时代真正到来,此时用得就是电机牵引。

2、牵引电机的演变过程牵引电机的基本结构和普通电动机是相似的,但由于其工作条件的特殊,一次它应具有以下特点:(1)牵引电机悬挂在轨道车辆转向架构架上或车轴上,并借助传动装置驱动车辆前进,因此牵引电机在结构上必须考虑传动和悬挂两方面的问题。

(2)牵引电机的安装尺寸受到很大的限制,径向尺寸受到轮径直径限制,轴向尺寸受到轨距的限制,故要求其结构必须紧凑。

(3)车辆运行时,钢轨对车辆的一切动力影响都会传给牵引电机,是牵引电机承受很大的冲击和振动。

(4)牵引电机的使用环境恶劣,它睦在车体下面容易受潮、受污,还经常受到湿度、温度的影响。

3、牵引电机至今的演变成果3.1牵引电机的种类及使用的地点目前,轨道交通的牵引电机主要有:直流牵引电机、交流牵引电机、直线牵引电机、永磁牵引同步电机等几类:1.直流牵引电机:目前还在北京,上海等地铁列车上使用。

牵引电动机发展概况

牵引电动机发展概况钱明华【摘要】@@ 1 前言rn用于轨道机车车辆和道路交通车辆上的电动机称之为牵引电动机,在这些车辆上牵引电动机最大的用途是为车辆的运行提供所需驱动力及为车辆减速提供所需的制动力,使车辆完成其运输的功能.因为牵引电动机也用来驱动上述车上的辅助设备如通风机,空压机、发电机组等,习惯上将用来驱动车辆运行的电动机称之为主牵引电动机,而将用来驱动辅助设备的电动机叫辅助牵引电动机.传统上作牵引动力使用的牵引电动机中以直流串励电动机、直流它励电动机、脉流牵引电动机、同步牵引电动机用的最多.【期刊名称】《电器工业》【年(卷),期】2010(000)005【总页数】5页(P18-22)【作者】钱明华【作者单位】湘潭电机股份有限公司【正文语种】中文1 前言用于轨道机车车辆和道路交通车辆上的电动机称之为牵引电动机,在这些车辆上牵引电动机最大的用途是为车辆的运行提供所需驱动力及为车辆减速提供所需的制动力,使车辆完成其运输的功能。

因为牵引电动机也用来驱动上述车上的辅助设备如通风机,空压机、发电机组等,习惯上将用来驱动车辆运行的电动机称之为主牵引电动机,而将用来驱动辅助设备的电动机叫辅助牵引电动机。

传统上作牵引动力使用的牵引电动机中以直流串励电动机、直流它励电动机、脉流牵引电动机、同步牵引电动机用的最多。

在上世纪80年代后,随着GTO、GTR、IGBT等大功率、全控型电力电子器件的出现,三相鼠笼式交流电动机和直线电动机也加入了牵引电动机的行列,其中三相鼠笼式交流电动机几乎在所有的调速领域得到应用,并因其调速范围大,坚固耐用而发展迅速。

而直线电机则主要用于高速磁悬浮列车和地铁动车上,用于地铁动车的主要是直线异步电动机。

目前直线电机作地铁、轻轨和城际列车动车驱动电机的比例不高,在这些领域内三相交流鼠笼式电动机使用比例最高。

作为牵引电气设备分会,在以下的篇幅中,对所属会员生产的主牵引电动机给予介绍。

2 牵引电动机的工作特点2.1 牵引电气设备分会所属会员厂家生产的牵引电动机主要用来驱动地铁、轻轨、工矿机车、电车和电动轮自卸车等,所以牵引电动机的结构和安装必须和减速齿轮装置的结构和安装同时考虑,这对安装空间极为有限的车底部来说是很受约束的,起、制动频繁的地铁、轻轨上的制动电阻,是个大功率的发热器,牵引电动机在运行中本身也是个热源,其自身需要冷却,所以,牵引电动机如何安装是很困难的问题。

脉流牵引电动机的发展

柯以诺 1936年生,1959年毕业于西安交通大学电机专业,高级工程师(教授级),国家有突出贡献的中青年科技专家,长期从事牵引电动机设计、试验研究。

回顾与展望 脉流牵引电动机的发展株洲电力机车研究所(株洲412001) 柯以诺摘 要:介绍了我国电力机车用脉流牵引电动机40年来的发展情况,从电机的材料、结构、工艺、设计方法等方面总结了其技术进步的过程,并探讨了今后的发展前景。

关键词:牵引电动机 脉流 电力传动 发展D evelopm en t of pulsa ti ng curren t traction m otorZhuzhou E lectric L ocom o tive R esearch In stitu te (Zhuzhou 412001) Ke Y i nuoAbstract :It is described the 40years developm en t of pu lsating cu rren t tracti on mo to r of Ch inese electric locomo tives .T he techn ical p rogress is concluded from aspects of m aterial ,structu re ,techn ique and design m ethod .Its fu tu re p ro spects are dis 2cu ssed .Key words :tracti on mo to r ,pu lsating cu rren t ,electric drive ,developm en t .1 引言牵引电动机素有机车“心脏”之称,是电传动机车最关键的部件。

机车的性能和可靠性与牵引电动机有着最直接的关系。

直流串励牵引电动机的启动性能好、调速范围宽、过载能力强、功率利用充分、控制简单,能最大限度地满足机车车辆的运用要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柯以诺 1936年生,1959年毕业于西安交通大学电机专业,高级工程师(教授级),国家有突出贡献的中青年科技专家,长期从事牵引电动机设计、试验研究。

回顾与展望 脉流牵引电动机的发展株洲电力机车研究所(株洲412001) 柯以诺摘 要:介绍了我国电力机车用脉流牵引电动机40年来的发展情况,从电机的材料、结构、工艺、设计方法等方面总结了其技术进步的过程,并探讨了今后的发展前景。

关键词:牵引电动机 脉流 电力传动 发展D evelopm en t of pulsa ti ng curren t traction m otorZhuzhou E lectric L ocom o tive R esearch In stitu te (Zhuzhou 412001) Ke Y i nuoAbstract :It is described the 40years developm en t of pu lsating cu rren t tracti on mo to r of Ch inese electric locomo tives .T he techn ical p rogress is concluded from aspects of m aterial ,structu re ,techn ique and design m ethod .Its fu tu re p ro spects are dis 2cu ssed .Key words :tracti on mo to r ,pu lsating cu rren t ,electric drive ,developm en t .1 引言牵引电动机素有机车“心脏”之称,是电传动机车最关键的部件。

机车的性能和可靠性与牵引电动机有着最直接的关系。

直流串励牵引电动机的启动性能好、调速范围宽、过载能力强、功率利用充分、控制简单,能最大限度地满足机车车辆的运用要求。

直流牵引电动机用于牵引动力已有120年历史,是一种很成熟的电工产品。

国产电力机车一直采用直(脉)流牵引电动机,已走过了40年的路程,虽然不象电工技术的某些新领域那样经常有突破性新技术出现,但通过不断的改进,所取得的进步仍然令人瞩目。

本文将介绍我国脉流牵引电动机的发展情况,并对它面临交流牵引电动机挑战的今后的发展前景谈点看法。

2 发展概况随着我国国民经济的日益增长,铁路运输正向重载、高速的方向迈进,这就对电力机车的牵引电动机提出了越来越高的要求。

首先是电动机的轴功率不断增加(见图1)。

目前货运电力机车的轴功率达800k W (持续制),客运机车达900k W 。

最近,为200km h 列车的动力车设计的电动机,其轴功率已达1000k W 。

其次,电机的恒功率调速范围也在不断扩大。

早期的电机,恒功速比K PV 仅1.25~1.35。

最近,该值已达1.6~1.8。

K PV 的提高,表明机车在较高速度下仍保持满功率输出,能更好地满足多拉快跑的运输要求。

图1 脉流牵引电动机功率增长曲线电机设计功率逐年增长,但电机的体积及相应的质量并没有增加,反而稍有降低。

这意味着代表电机水平的一个技术经济指标(g )——电机单位质量发挥的设计功率在逐年增长(见图2)。

—91—1998年第5-6期机 车 电 传 动№5-6,1998 1998年11月10日EL ECTR I C DR I V E FOR LOCOM O T I V E N ov .10,1998 图2 脉流牵引电动机单位质量功率指标增长曲线与此同时,电机的可靠性也在不断提高。

早期电机的落修率为3.5台次 10万km ~4台次 10万km ,最近已下降至0.6台次 10万km ~0.7台次 10万km ,一些新研制的电机则达到0.2台次 10万km ~0.3台次 10万km 。

3 技术进步牵引电动机性能的不断提高,主要得益于以下几个方面的技术进步。

3.1 材料方面绝缘材料的耐热等级从最初的B 级发展到F 级、H 级。

最近研制的脉流牵引电动机已采用C 级绝缘,定子允许温升可达200K 、电枢可达180K 。

电枢线圈的导线绝缘和对地绝缘厚度减薄。

早期用云母带时总厚度达1.4mm ~1.5mm ,槽满率只有40%,后来采用聚酰亚胺薄膜,厚度只是原来的一半,槽满率提高到55%以上。

最近,采用粉云母纸跟聚酰亚胺薄膜结合的复合材料作为对地绝缘,性能进一步提高。

浸渍漆过去为有溶剂漆,70年代后期采用无溶剂漆,改善了浸渍效果。

导磁材料由热轧硅钢板发展为普遍采用冷轧硅钢板,使电枢铁心的叠压系数由0.93提高到0.97以上,并且减少了电枢的铁损。

采取以上措施后电枢发热因数A S J a 由早期的2000~2500提高到现在的3700~3800,电枢铁心单位表面积能发挥的切向力Ρ由早期的0.019M Pa ~0.02M Pa 提高到现在的0.042M Pa ~0.044M Pa 。

图3、图4分别表示A S J a 和Ρ值逐年增长的情况,这些数据均已接近国际先进水平。

其中Ρ值反映电枢的利用程度,直接影响电机的质量和体积。

在相同转矩的条件下Ρ值高的电机能实现小型、轻量化的目标。

图3 电枢发热因数的增长曲线图4 电枢单位表面切向力值的增长曲线3.2 结构方面虽然电机主要部件仍为传统的结构,但近年在以下几方面有了重大改进。

(1)机座 以往采用铸造机座,存在气孔、砂眼等缺陷,且尺寸不易控制,电机特性偏差大。

特别是电动机需在脉流供电及经常性的电流冲击下工作(由于受电弓离线及磁场削弱时的转换),整块铁心中的涡流将使电抗电势中交流成分不能被补偿,致使换向火花比直流工况显著恶化,严重时还会引发电机环火。

为避免环火的产生,运用部门限制了最深磁场削弱级的使用,结果使电机在高速工况的功率不能充分发挥。

在SS 5、SS 6机车的脉流牵引电动机上采用了部分叠片的焊接机座,这在改善脉流换向方面前进了一步;但叠片部分截面仅占磁轭总截面的20%~25%,改善的效果毕竟还有限。

近期,在SS 7、SS 8机车的牵引电动机上采取了—02— 机 车 电 传 动1998年全叠片机座,使电机在脉流供电和暂态过程中的换向得到了显著的改善。

试验表明,电机在脉流和直流下的换向火花差别已明显缩小,即使在脉流因数增大的情况下仍有满意的换向。

除了因为叠片中的涡流比之整块铁心已显著削弱的因素外,还由于定子的精度由冲模保证,定装质量大大提高。

由此带来的另一个好处是电机的速率特性偏差明显减小,有利于电机在机车上并联工作时负荷电流不均匀度的减小。

以往的电机,为了加工方便,多采用圆形机座,定子空间利用较差,线圈需要压弧,线圈工艺复杂,且压弧后的线圈难以跟机座密贴,影响散热及线圈的牢靠固定。

全叠片机座的定子是由1mm 厚的冷轧钢片整冲后叠装而成,两端有压圈铸件,通过筋板焊接及穿芯螺杆构成整体。

机座的形状也由圆形改为多边形,并导致了一系列跟传统结构相比明显的变化。

例如:主极铁心与磁轭连成一体,主极铁心没有极靴部分,主极线圈不用压弧,并被放在一个大的线槽内用槽楔固定等等,如图5所示。

新结构避免了圆机座的许多缺点,而且没有多边形机座的加工困难,其加工精度是传统机座所无法比拟的。

新结构还有利于电机的派生,只要改变叠片的数量,就能增加或减小铁心长度,派生出新的电机。

从而电机可以进行模块化及系列化设计,使设计周期大大缩短,能及时满足市场瞬息变化的需要。

图5 全叠片定子的冲片图(2)抱轴轴承 传统的方式是滑动轴承。

我国目前在线路上运用的牵引电动机中绝大部分采用这种方式。

轴瓦磨损将引起齿轮中心距变化,影响齿轮啮合状态,易导致振动;另外,抱轴承的稀油容易窜向齿轮箱,影响齿轮润滑条件,甚至造成向电机内部窜油。

新研制的牵引电动机已改用滚动抱轴承,不仅可以避免以上问题,而且维护工作量大为减少,可靠性也大为提高。

(3)补偿绕组 电力机车脉流牵引电动机因功率大,换向器电位条件紧张,均采用补偿绕组。

过去为了方便检修,采用平行槽式补偿绕组,槽口开口尺寸大,会引起气隙磁场的脉动,增加铁损并恶化换向器电位条件。

新研制的牵引电动机采用向心式、半开口槽方式的补偿绕组,可以改善上述问题;但这种补偿绕组无论嵌线或拆修均比老方式困难。

为了减少补偿绕组拆修,并全面提高定子部分的可靠性,定子部分还采用了以下措施:1)加强主极线圈的绝缘水平,因该部位的故障必殃及补偿绕组的拆修;2)切实实现定子绝缘一体化的各项措施,保证线圈牢固固定;3)连线接头由螺栓连接改为钎焊连接,所有连线加强固定;(4)刷架系统 这是目前脉流牵引电动机的薄弱环节。

许多换向问题正是由于刷架圈的松动,中性位偏移,压指弹簧断,压指压力不均匀等等引起的。

对刷架系统作了以下改进:1)改进压指圆柱弹簧的挂钩方式,已使断簧故障明显减少;2)改进结构使压指压力均匀、可调;3)更换刷架圈材料,并采用特殊热处理工艺,充分消除内应力,减少刷架圈变形;4)刷架圈撑紧螺栓改用细牙螺纹,增加自锁能力;5)改进定位装置。

(5)悬挂方式和传动方式 传统的方式是抱轴半悬挂,刚性齿轮传动。

SS 4及以前的机车均采用双侧斜齿轮传动,自SS 5以后,这种情况已有了很大变化:在货运机车方面已改为单侧直齿传动,相应采用了滚动抱轴承;在客运机车方面采用了全悬挂、弹性传动方式。

这样,客运机车高速运行时,电机承受的振动和冲击显著减小,改善了电机的工作条件;与此同时,由于簧下质量的减小,也减少了机车对线路的动力作用。

3.3 工艺方面牵引电机的运用可靠性与电机制造工艺有着特别重要的关系,但这一点往往被人们忽视。

电机在运行中出现的故障常常是由细小的工艺疏忽所引起,例如铁心毛刺没清除干净,线圈与铁心间有相对运动等导致绝缘的早期故障。

近年来在总结以往经验教训及消化吸收国外先进技术的基础上,牵引电机的制造工艺也有了显著的进步,主要有以下方面:(1)绝缘系统采用真空压力浸漆工艺,一些工厂引进了国外先进的真空压力浸渍设备,提高了浸渍质量;一些工厂已率先采用旋转烘焙工艺,防止了无溶剂漆在烘焙过程中因高温变稀而流失。

(2)换向器升高片与电枢导线已普遍采用钨极氩—12—第5-6期 柯以诺:脉流牵引电动机的发展 气保护焊,避免了甩锡、虚焊所引起的故障。

(3)电枢绕组端部采用钢丝预绑及有捻网状玻璃丝无纬带提高了绑紧力,保证了绕组端部的紧固性。

(4)强化换向器片装、器装及动成型工艺,确保换向器在高速时的稳定性。

(5)定子连线与线圈引出头之间采用低温银焊片钎焊代替螺栓连接。

(6)改善电机制作场地的清洁度,对线圈制作及轴承组装工地,因要求更高,均建立了隔离的净化区。

(7)随着机座结构的改变,以剪冲代替部分的机加工,以焊接代替大部分的铸造,提高了制造精度。