立式真空淬火炉设计说明书

立式真空淬火炉(不是胡写)讲解

课程设计立式真空淬火炉设计说明书(PFTH700/1600型)目录第一章前言 (3)第二章设计任务说明 (4)第三章确定炉体结构和尺寸 (5)3.1 炉膛尺寸的确定 (5)3.2 炉衬隔热材料的选择 (5)3.3各隔热层、炉壳内壁的面积及厚度 (6)3.3.1 隔热屏 (6)3.3.2 炉壳内壁 (7)第四章炉子热平衡计算 (9)4.1 有效热的计算 (9)4.2 无热功的计算 (9)4.3 结构的蓄热量 (12)4.4 炉子功率的验证 (14)第五章电热元件的选择及布置 (15)第六章工件进出料传送装置设计 (18)第七章其他部件的设计计算 (19)7.1 淬火油槽的设计 (19)7.2 冷却系统设计 (20)7.2.1 冷却水消耗计算 (20)7.2.2 确定水在水壳内的经济流速和当量直径 (21)7.2.3 球对流热换系数 (21)7.2.4 验算水冷炉壁得温度(℃) (21)7.2.5 冷却水的管道设计 (21)7.2.6 水冷系统的安全保护 (22)7.3 水冷电极 (22)7.4 观察窗 (22)7.5 热电偶测温装置 (22)7.6 风扇 (23)7.7 真空放气阀、真空安全阀 (23)7.8 法兰设计 (23)第八章真空热处理炉真空系统的设计 (24)8.1 根据设计技术条件,确定真空系统方案 (24)8.2 真空炉必要抽速计算 (24)8.3 根据炉子必要抽气速率选择主泵 (25)8.4 选配前级真空泵 (25)8.5 确定真空系统管及配件尺寸 (26)第九章真空热处理的优点 (27)第十章真空热处理炉特点 (28)第十一章参考文献 (29)第一章前言真空热处理技术是随着国防尖端工业、精密机械制造业等的发展而发展起来的新型热处理技术。

尤其是近年来,零件性能及精度要求的提高,使得真空热处理技术日益受到重视,不仅用于活泼及难熔金属的热处理,还逐渐推广到钢铁材料的退火、淬火、回火、渗碳、渗氮、渗金属等各领域。

立式数控淬火机床操作说明

立式数控淬火机床操作说明立式数控淬火机床是一种高精度的工业设备,它可以对金属工件进行加热处理、淬火等多种加工工艺,提高工件的硬度和抗磨性,使其适用于各种高强度、高精度的工业领域。

在使用立式数控淬火机床时,需要按照一定的操作步骤进行配置和操作,以确保机器的正常工作和加工效果。

下面是立式数控淬火机床的操作说明。

一、安全操作1. 在操作机器前,必须先穿戴良好的劳动保护用品,如手套、防护眼镜、括带等,以保证自身的安全。

2. 严格按照操作要求,避免人为改变程序、参数等因素,避免出现机器失控,从而造成损失。

3. 机器在工作过程中,发现异常现象,如噪音、振动、泄漏等,必须时刻保持警觉,停机、排除异物,维护机器。

4. 在对机器进行维护保养或检修时,切勿触碰机器表面和内部结构,以免造成危险事故的发生。

二、机器配置1. 在机器的操作界面上,设置好加热、淬火、冷却、加压等详细参数,并确认程序的正确性和完整性。

2. 在淬火过程中,需要切换夹具、润滑系统、气源系统等多个配置,确保每个环节的工作正常,以避免因机器配置导致的加工质量降低,并记录工作状态与时间等数据。

3. 根据工件的形状、尺寸和材料,调节淬火温度和加工过程的速度、压力等参数,以保证加工工艺的正确性和精度。

三、加工操作1. 将需要加工的工件,放入夹具中并固定好,用正确的方法进入加工区域,设定好所需加工工艺和加工程序。

2. 按照程序要求进行加热、淬火、冷却等操作,确保每个过程的加工质量稳定可靠,并记录加工数据。

3. 过程中避免干扰机器的正常工作,避免出现振动、泄漏、偏差等问题,以保证加工质量的准确性和稳定性。

四、机器维护1. 机器在工作结束后,必须对机器进行清洁与维护,清除加工残留物、润滑剂、异物等,并检查设备的使用状况和磨损程度等,及时更换损坏的设备部件和润滑器具等。

2. 机器定期进行设备检查和保养,清除累计的油脂和污垢,检查并更换磨损和损坏的部位,以保证机器的正常工作状态。

真空热处理炉设计说明书

真空熱處理爐設計說明書一、設計任務說明說:WZC-60型真空淬火爐技術參數:二、確定爐體結構和尺寸:1、爐膛尺寸的確定由設計說明書中,真空加熱爐的有效加熱尺寸為900mm×600mm×450mm ,隔熱屏內部結構尺寸要紧根據處理工件的形狀、尺寸和爐子的生產率決定,並應考慮到爐子的加熱成效、爐溫均勻性、檢修和裝出料操作的方便。

一样隔熱屏的內表面與加熱器之間的距離約為50—100mm;加熱器與工件(或夾具、料筐)之間的距離為50一150mm。

隔熱屏兩端通常不佈置加熱器,溫度偏低。

因此,隔熱屏每端應大於有效加熱區約150—300mm,或更長一些。

從傳熱學的觀點看,圓筒形的隔熱屏熱損失最小,宜儘量採用。

則:L=900+2×(150~300)=1100~1400mmB=600+2×(50~150)+2×(50~100)=800~1100mmH=450+2×(50~150)+2×(50~100) L=1300㎜=650~950mm B=900㎜不妨,我們取L=1300 mm;B=900mm;H=850mm。

H=850㎜2、爐襯隔熱材料的選擇由於爐子周围具有相似的工作環境,我們一样選用相同的材料。

為簡單起見,爐門及出爐口我們也採用相同的結構和材料。

這裡我們選用金屬隔熱屏,由於加熱爐的最高利用溫度為1300℃,這裡我們採用六層全金屬隔熱屏,其中內三層為鉬層,外三層為不銹鋼層。

按設計計算,第一層鉬輻射屏與爐溫相等,以後各輻射屏逐層降低,鉬層每層降低250℃左右,不銹鋼層每層降低150℃左右。

則按上述設計,各層的設計溫度為:第一層:1300℃;第二層:1050℃;第三層:800℃;第四層:550℃;第五層:400℃;第六層:250℃;水冷夾層內壁:100℃最後水冷加層內壁的溫度為100℃<150℃,符合要求。

3、各隔熱層、爐殼內壁的面積及厚度(1)、隔熱屏由於隔熱層屏與屏之間的間距約8~15mm,這裡我們取10mm。

立式数控淬火机床操作说明

立式数控淬火机床操作说明一、操作前的准备1. 确保机床电源接通,气源和润滑系统正常运转。

2. 检查工件夹紧装置和刀具固定装置是否牢固可靠。

3. 检查润滑系统油液是否足够,润滑点是否在规定的位置添加润滑油。

二、启动机床1. 按下主电源开关,使机床处于待机状态。

2. 打开控制柜门,启动数控系统,进行自检。

3. 按照机床操作界面的提示,设定好加工参数和工件的加工路径。

三、操作步骤1. 将工件放置在工件夹紧装置中,使用夹具固定好。

2. 检查工件和夹具是否与刀具有足够的间隙,防止碰撞。

3. 将刀具按照加工程序预设的淬火路径安装好,注意刀具的固定螺丝要拧紧。

4. 关闭机床安全门,启动刀具和夹具的运转,观察工件和刀具的相对位置是否正常。

5. 按照加工程序设定的进给速度和淬火温度进行加工,监控加工过程,注意机床运转情况。

四、结束操作1. 加工结束后,关闭刀具和夹具的运转,打开机床安全门。

2. 将加工好的工件取出,进行外观质量检查。

3. 关闭数控系统,主电源开关,关闭气源和润滑系统。

4. 清理工作台面和机床周围的杂物,保持机床整洁。

5. 将操作记录填写完整并妥善保存,以备日后查阅。

以上就是立式数控淬火机床的操作说明,希望操作人员能够按照规定的步骤进行操作,确保机床的安全运转和加工质量。

立式数控淬火机床是一种高效精密的机床设备,广泛应用于各种金属材料的淬火加工。

正确的操作不仅可以确保产品质量,还能延长机床的使用寿命。

接下来我们将更详细地介绍立式数控淬火机床的操作技巧和注意事项。

五、操作技巧和注意事项1. 安全第一在操作机床时,安全是首要考虑的因素。

操作人员应穿着合适的工作服和安全帽,严格遵守操作规程,不得违章操作。

同时,机床周围应保持整洁,杂物不得堆积,以防发生危险。

2. 加工参数的设置在进行加工前,操作人员应根据实际情况设定好加工参数,包括进给速度、刀具转速、淬火温度等。

要确保这些参数与加工程序相匹配,以充分发挥机床的效率和准确性。

立式真空淬火炉设计说明书

课程设计立式真空淬火炉设计说明书(PFTH700/1600型)目录第一章前言 (3)第二章设计任务说明 (4)第三章确定炉体结构和尺寸 (5)3.1 炉膛尺寸的确定 (5)3.2 炉衬隔热材料的选择 (5)3.3各隔热层、炉壳内壁的面积及厚度 (6)3.3.1 隔热屏 (6)3.3.2 炉壳内壁 (7)第四章炉子热平衡计算 (9)4.1 有效热的计算 (9)4.2 无热功的计算 (9)4.3 结构的蓄热量 (12)4.4 炉子功率的验证 (14)第五章电热元件的选择及布置 (15)第六章工件进出料传送装置设计 (18)第七章其他部件的设计计算 (19)7.1 淬火油槽的设计 (19)7.2 冷却系统设计 (20)7.2.1 冷却水消耗计算 (20)7.2.2 确定水在水壳内的经济流速和当量直径 (21)7.2.3 球对流热换系数 (21)7.2.4 验算水冷炉壁得温度(℃) (21)7.2.5 冷却水的管道设计 (21)7.2.6 水冷系统的安全保护 (22)7.3 水冷电极 (22)7.4 观察窗 (22)7.5 热电偶测温装置 (22)7.6 风扇 (23)7.7 真空放气阀、真空安全阀 (23)7.8 法兰设计 (23)第八章真空热处理炉真空系统的设计 (24)8.1 根据设计技术条件,确定真空系统方案 (24)8.2 真空炉必要抽速计算 (24)8.3 根据炉子必要抽气速率选择主泵 (25)8.4 选配前级真空泵 (25)8.5 确定真空系统管及配件尺寸 (26)第九章真空热处理的优点 (27)第十章真空热处理炉特点 (28)第十一章参考文献 (29)第一章前言真空热处理技术是随着国防尖端工业、精密机械制造业等的发展而发展起来的新型热处理技术。

尤其是近年来,零件性能及精度要求的提高,使得真空热处理技术日益受到重视,不仅用于活泼及难熔金属的热处理,还逐渐推广到钢铁材料的退火、淬火、回火、渗碳、渗氮、渗金属等各领域。

真空气淬炉的使用说明书

一、用途及特点:

主要应用于高速钢、工具钢、模具钢,合金结构钢等材料的高压气淬。也可用于不锈钢材料的高温钎焊、固溶;粉末材料的烧结和时效处理等。传统的卧式单室炉,结构成熟,整体维护简便,性能价格比高。

二、配置选项:

1、充气压力选择:0.6/1.0/1.5MPa特殊材料工艺可附带低温对流加热装置;

ZSX-60

550×475×325

1350

2×10-3

±5

0.4

60

100

≤4

ZSX-100

680×450×450

1350

2×10-3

±5

0.4

100

150

≤6

ZSX-100A

600×400×500

1350

6.6×10-4

±5

0.4

100

1信息可咨询我们公司,20年对真空炉的研发与制作。

2、低压控制装置,满足特殊气氛工艺要求(如抑制合金元素的挥发);

3、高温金属(镍铬、钼)/石墨材料加热系统选择,方便不同温度或材料工艺需求;

4、根据材料工艺要求,可自由选择高真空/中真空配置;

型号

有效工作区

尺寸mm

最高温

度℃

极限真

空度Pa

温度均

匀性℃

压升率

Pa/h

加热功

率kW

装炉量

kg

气冷压

强bar

立式真空高压气淬炉

立式真空高压气淬炉

应用范围:高速钢、工模具钢、合金结构钢等杆类、轴类零件的高压气淬,以及磁性材料的退火等工艺。

主要规格:

型号有效加热区尺寸,mm 装炉量,kg 加热功率,kW

SGB 0506 V Φ500×600200 100

SGB 0608 V Φ600×800400 160

SGB 0810 V Φ800×1000800 200

SGB 1012 V Φ1000×12001200 280

SGB 1215 V Φ1200×1500 1800 360

SGB 1520 V Φ1500×20002000 480

主要技术参数:

•最高温度:1320 ℃

•炉温均匀性:±5 ℃

•控温精度:±1 ℃

•极限真空度:≤6.67×10-3 Pa;≤6.67×10-1 Pa

•压升率:≤0.67 Pa/h

•最大气淬压力:6bar;10 bar;15 bar

•冷却气体:氮气;氩气

•气淬模式:圆周喷射式

主要配置:

•升降式底炉门车

•石墨硬毡隔热层+石墨加热元件;全金属隔热屏+钼加热元件

•进口/国产真空泵组和真空计

•日本欧姆龙PLC

•英国欧陆数字化控温仪表+国产可控硅调压器

•大功率气淬风扇电机和热交换器

•法国施耐德电气元器件

•无纸记录仪;有纸记录仪;无纸记录仪+有纸记录仪•触摸屏人机界面

任选配置:等温淬火功能。

CL-200-6立式淬火炉使用说明

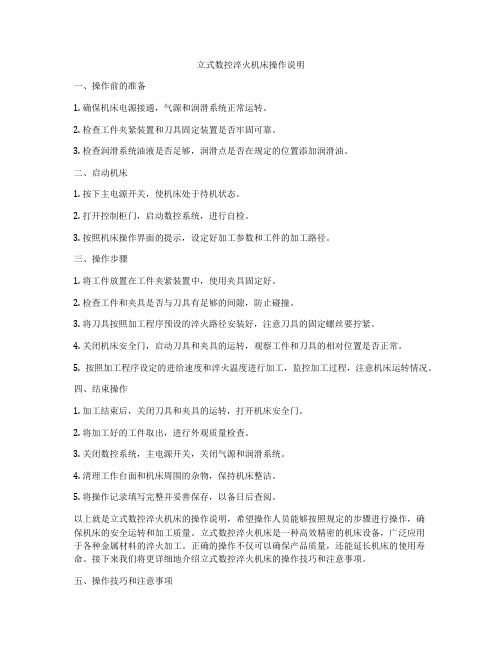

一、用途立式淬火炉系周期式电炉,供铝合金工件淬火和其它用途的加热之用。

二、技术规格名称单位参数额定功率KW 200额定电压V 380额定温度℃600频率HZ 50相数相 3联接方法Y.Y工作尺寸mm 1600×1600×1600 风机功率 KW 11提升机功率 KW 9-11空炉升温时间 h ≦2.5最大一次装载量(含料架) kg 1500工件到水面转移时间 s 15重量 kg 15000三、结构简介本淬火炉由炉体、炉台、加热元件、风机、提升机构、炉门、装料小车、电器控制柜等组成。

1、淬火炉炉壳、炉台由型钢和钢板焊接而成,保温层用硅酸铝纤维棉。

2、加热元件是由铁铬铝合金丝绕制成螺旋状安装在炉膛四周的搁砖上。

3、炉门压紧由机械传动(电动)来完成,并装有电器连锁装置。

4、本炉的风机采用自制离心风机。

5、提升机构采用卷扬机结构。

6、装料小车采用手动。

7、本淬火炉的控制是专门的电炉控制柜供给电炉电源控制柜上,采用固态继电器、PID调功,上海国龙智能仪表控温,还装有一台温度监控仪表,自动控制电炉的工作温度。

四、电炉的安装1、电炉在安装前,须检查所有部件是否因运输或其它原因造成遗失或损坏。

在完备情况下(包括修复发现的缺陷),先清尘后安装。

2、电炉的整套安装位置由用户自定,本技术文件所提供的平面布置图仅供参考。

3、铺设地坪时,应注意:(1)炉子应装在有足够强度的基础上;(2)统筹安排铺设地下电、水、气管的位置,防止电气管道内的互相干扰;(3)料车进出的轨道要有足有的位置,并且炉体保持平衡。

4、检查加热元件是否开裂、折断、严重弯曲及脱出搁丝砖等现象,同时检查相与相,引出棒与炉壳之间的绝缘情况,是否有短路等不正常现象。

5、检查加热元件、热电偶、补偿导线、限位开头,电动机、控制柜等所有导线的接线是否正确,接触是否良好,并解决短路,导通等问题,检查电动机的转向是否正确。

(在府视情况下为顺时针)6、根据接地线的位置,接上所有的可靠接地线,保证操作人员之安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计立式真空淬火炉设计说明书(PFTH700/1600型)目录第一章前言 (3)第二章设计任务说明 (4)第三章确定炉体结构和尺寸 (5)3.1 炉膛尺寸的确定 (5)3.2 炉衬隔热材料的选择 (5)3.3各隔热层、炉壳内壁的面积及厚度 (6)3.3.1 隔热屏 (6)3.3.2 炉壳内壁 (7)第四章炉子热平衡计算 (9)4.1 有效热的计算 (9)4.2 无热功的计算 (9)4.3 结构的蓄热量 (12)4.4 炉子功率的验证 (14)第五章电热元件的选择及布置 (15)第六章工件进出料传送装置设计 (18)第七章其他部件的设计计算 (19)7.1 淬火油槽的设计 (19)7.2 冷却系统设计 (20)7.2.1 冷却水消耗计算 (20)7.2.2 确定水在水壳内的经济流速和当量直径 (21)7.2.3 球对流热换系数 (21)7.2.4 验算水冷炉壁得温度(℃) (21)7.2.5 冷却水的管道设计 (21)7.2.6 水冷系统的安全保护 (22)7.3 水冷电极 (22)7.4 观察窗 (22)7.5 热电偶测温装置 (22)7.6 风扇 (23)7.7 真空放气阀、真空安全阀 (23)7.8 法兰设计 (23)第八章真空热处理炉真空系统的设计 (24)8.1 根据设计技术条件,确定真空系统方案 (24)8.2 真空炉必要抽速计算 (24)8.3 根据炉子必要抽气速率选择主泵 (25)8.4 选配前级真空泵 (25)8.5 确定真空系统管及配件尺寸 (26)第九章真空热处理的优点 (27)第十章真空热处理炉特点 (28)第十一章参考文献 (29)第一章前言真空热处理技术是随着国防尖端工业、精密机械制造业等的发展而发展起来的新型热处理技术。

尤其是近年来,零件性能及精度要求的提高,使得真空热处理技术日益受到重视,不仅用于活泼及难熔金属的热处理,还逐渐推广到钢铁材料的退火、淬火、回火、渗碳、渗氮、渗金属等各领域。

真空热处理工件通常具有一系列突出优点:不氧化、不脱碳,处理后仍保持表面光亮和原有光泽,表面通常可不加工,工件无变形,较高的耐磨性和使用寿命,对工件有脱脂、脱气作用,无污染、无公害,自动化程度高等。

而真空热处理设备是完成真空热处理工艺的重要保证,能够设计或者选用先进合理的真空热处理设备,充分满足热处理工艺参数的要求,是提高产品质量的关键。

我国在真空热处理设备的开发方面已经与世界接轨,生产的主要产品有真空退火炉、真空油气淬火炉、真空高压气淬炉、真空高压高流率气淬炉、真空负压高流率气淬炉、真空回火炉、真空渗碳炉、真空离子渗碳炉、真空烧结炉、真空钎焊炉以及真空离子渗氮炉、真空渗金属炉、真空镀膜炉及溅射设备等多种类型。

在炉型上包括单室、双室、三室、半连续及连续式真空热处理设备,初步形成了国产真空热处理炉系列。

本次课程设计设计的是PFTH700/1600型真空淬火炉,旨在通过一次标准的设计过程,熟悉和掌握真空淬火炉的设计过程及其工作方式,为以后进一步、深入的学习打好坚实的基础。

第二章设计任务说明第二章设计任务说明完成PFT700/1600型真空淬火炉技术设计,要求设计书和真空淬火炉的结构第三章确定炉体结构和尺寸3.1 炉膛尺寸的确定由炉体设计给定的参数可知,真空加热炉的有效加热尺寸为Φ700mm×1600mm。

隔热屏内部结构尺寸主要根据处理工件的形状、尺寸和炉子的生产率决定,并应考虑到炉子的加热效果、炉温均匀性、检修和装出料操作的方便。

一般隔热屏的内表面与加热器之间的距离约为50—100mm;加热器与工件(或夹具、料筐)之间的距离为50一150mm。

隔热屏两端通常不布置加热器,温度偏低。

因此,隔热屏每端应大于有效加热区约150—300mm,或更长一些。

则:L=1600+2×(150~300) =1900~2200mm=700+2×(50~150)+2×(50~100)=900~1200mmD1=D1+2×50=1000~1300mmD2选定:L=2200mmD=1200mm1=1300mmD2由于没有待处理的钢件,没有规定的温度,但通过电功率P和炉子的体积V 可以估算出炉子的加热温度(经验公式):总其中体积V=п×(1.2/2)2×2.2=2.49m3由于额定功率为300kW,代入上述公式既得k=163,通过查表,可得炉子的加热温度大约有1200℃。

据此来确定炉墙材料和电热元件,电热元件的温度应该按照高于炉子工作温度100-160℃左右计算,取1360℃。

·因此该真空炉的工作条件为:室温20℃,工作加热温度为1200℃,工作真空度0.133Pa,极限真空度为1.33×10-3Pa,压升率0.67Pa/h。

主要用途为处理不锈钢。

综上所述,取L=2200mm;D=1200mm;1=1300mm。

D23.2 炉衬隔热材料的选择真空热处理炉衬材料包括有金属辐射屏、石墨毡、耐火纤维制品及耐火砖等。

由于耐火砖炉衬的保温隔热性能差,蓄热量大,易污染炉膛和泵,因此尽量避免采用。

由于炉子四周具有相似的工作,一般选用相同的材料。

为简单起见,炉门及出炉口也采用相同的结构和材料。

这里我们选用金属隔热屏,依据炉胆的型式和形状,作成圆筒形包围电热元件,以便把热量反射回加热区,从而起到隔热效果,高温时用铂、钨、钽片。

温度低于900℃时可选用不锈钢薄板,由于加热炉的工作温度为1200℃,电热元件的温度为1300℃。

隔热屏的层数一般根据炉温确定,最高温度为1300℃的热处理炉以6层屏为宜。

这里我们采用六层全金属隔热屏,其中内三层为钼层,外三层为不锈钢层,以降低成本。

按设计计算,第一层钼辐射屏与炉温相等,以后各辐射屏逐层降低,钼层每层降低250℃左右,不锈钢层每层降低150℃左右。

则按上述设计,各层的设计温度为:第一层:1200℃;第二层:1200-250=950℃;第三层:950-250=700℃;第四层:700-150=550℃;第五层:550-150=400℃;第六层:400-150=250℃水冷夹层内壁:100℃最后水冷加层内壁的温度为100℃<150℃,符合要求。

3.3各隔热层、炉壳内壁的面积及厚度3.3.1 隔热屏由于隔热层屏与屏之间的间距约8~15mm,取10mm。

钼层厚度为0.2mm—0.5mm,取0.4mm,不锈钢层厚度0.5mm—1.0mm,取0.6mm。

屏的各层间通过螺钉和隔套隔开。

第一层面积:F==×120022002(1200/2)2=10.55m21第二层面积:F==×122022202(1220/2)2=10.841m22第三层面积:==×124022402(1240/2)2=11.136m2F3第四层面积:==×126022602(1260/2)2=11.434m2F4第五层面积:==22802(1280/2)2=11.736m2F5第六层面积:F==×130023002(1300/2)2=12.042m26F==×132023202(1320/2)2=12.351m2冷3.3.2 炉壳内壁A.炉壳材料的选择炉壳采用双层冷冷却水结构,真空淬火炉对真空度的要求比较高,应该选用良好的焊接性能的轧制钢材,而且PFTH700/1600属于大型真空淬火炉,由于不锈钢板材料较贵,特别对大型炉壳,耗材多、造价高,最终,在性能和成本之间均衡后选择45#钢板作为炉体材料。

B.炉壳尺寸的确定炉壳钢板的厚度通过计算获得,并参考现有真空炉壳进行校验。

在设计时不仅仅考虑一个大气压力的作用,也要考虑到冷却水套内水压的影响。

一般的安全水压为200-300kPa。

圆筒状完体只承受外压时,可按稳定条件计算。

有受外压1×10 Pa,水压实验按P =2×10 Pa计。

由于设计炉壳为圆筒型,其壳体厚度的计算公式为:式中S0-圆筒壳体的计算壁厚D-圆筒内径P-圆筒所受外圧力Et-温度为t时的弹性模量L-圆筒的计算长度由前面的计算数据可得:圆筒壁厚还要考虑一个附加量C:它包括板材厚度公差、介质腐蚀和加工减薄量等,即C=C1+C2+C3:C——壁厚的附加量(mm)。

C——钢板的最大负公差附加量(mm),一般取0.5-1mm,这里取0.8mm;1——腐蚀裕度(mm),这里取1.2mm;C2——风头冲压的拉伸减薄量(mm),取计算值的10%,但不大于4mm。

C3由C可得C3=10%S0=0.1 6.2885=0.62885mm,我们取为0.63mm。

因此C=C1+C2+C3=1.2+0.8+0.63=2.63mm。

所以圆筒的实际壁厚为:C.设计验证:①上述公式适用于筒体壁厚与炉径之比小于获等于4% ,代入数据:S/D=8.9185/1320=0.0067,满足条件②L/D须要在1-8之间,代入数据:L/D=2320/1320=1.758,满足条件③《0.523,代入数据:=3.8112,满足条件。

D.圆筒炉壳的水压试验圆筒炉壳的水压试验时,应校核壁上应力。

进行水套水压试验。

一般水套内通入2105的压力。

此外还要加上1105Pa抽空压力。

水()代入数据:综上所述:本次试验满足以上全部条件,则所需壁厚符合要求,即S=8.9185mm第四章 炉子热平衡计算第四章 炉子热平衡计算根据热平衡方程式Q 总= Q 有效+Q 损失+ Q 蓄 式中:Q 总——加热器发出的总热量(kJ/h);Q 有效——有效热消耗,即加热工件及工夹具所消耗的热量 Q 损失——无功热损失(kJ/h)Q 蓄——加热过程中炉子结构蓄热消耗的热量。

4.1 有效热消耗的计算Q 有效=Q 工+Q 夹Q 工 =GC(t 1-t 0), Q 夹等同; 式中:Q 有效——有效热消耗(kJ/h); Q 工 ——工件加热消耗热量(kJ/h); Q 夹 ——夹具加热消耗热量(kJ/h);G ——炉子生产率(kg/h),在本次设计中取炉子的最大装炉量为900kg/h ; t 1——工件的最终温度(℃),—般取炉温,本次设计中我们取为1200℃; t 0——工件的起始温度,(℃),一股取室温,本次设计中我们取为20℃; C ——工件在温度t 1和t 0时的平均比热容[kJ /(kg ·K)查表可以得到工件的C1=0.5041 KJ/(kg •℃),夹具的C2=0.5852 KJ/(kg •℃) 代入数据:Q 工 =GC 1(t 1-t 0)=900×0.5041×(1200-20)=535354.2 KJ/h Q 夹 =GC 2(t 1-t 0)=80×0.5852×(1200-20)=55242.9 KJ/h Q 有效=Q 工+Q 夹=535354.2+55242.9=590597 KJ/h4.2 无功热热消耗的计算Q 损失= Q 1+Q 2+Q 3+Q 4式中: Q 1--通过隔热层辐射给水冷壁的热损失KJ/hQ 2--水冷电极传导的热损失KJ/h Q 3--热短路造成的热损失KJ/h Q 4--其它热损失KJ/h①通过隔热屏热损失Q 1的计算:电热元件、隔热屏的黑度为:热ε=0.95;1ε=0.133;2ε=0.096;3ε=0.096;4ε=5ε=6ε=0.5;冷ε=0.56。