模具维护保养寿命参照表

塑胶模具保养规范

塑胶模具保养规范

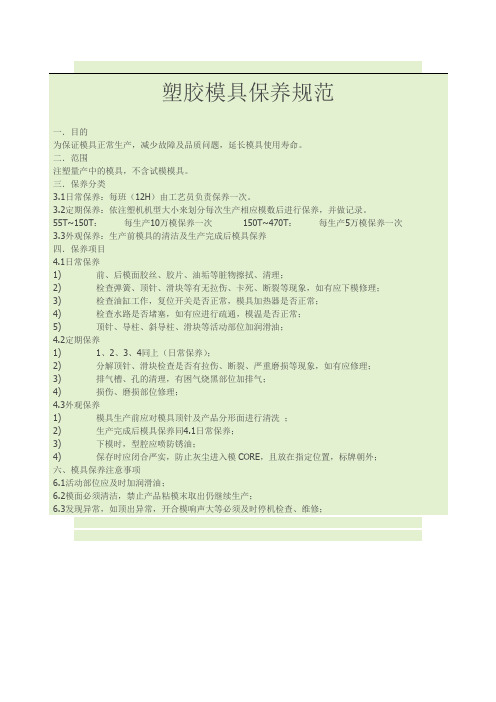

一.目的

为保证模具正常生产,减少故障及品质问题,延长模具使用寿命。

二.范围

注塑量产中的模具,不含试模模具。

三.保养分类

3.1日常保养:每班(12H)由工艺员负责保养一次。

3.2定期保养:依注塑机机型大小来划分每次生产相应模数后进行保养,并做记录。

55T~150T:每生产10万模保养一次150T~470T:每生产5万模保养一次3.3外观保养:生产前模具的清洁及生产完成后模具保养

四.保养项目

4.1日常保养

1) 前、后模面胶丝、胶片、油垢等脏物擦拭、清理;

2) 检查弹簧、顶针、滑块等有无拉伤、卡死、断裂等现象,如有应下模修理;

3) 检查油缸工作,复位开关是否正常,模具加热器是否正常;

4) 检查水路是否堵塞,如有应进行疏通,模温是否正常;

5) 顶针、导柱、斜导柱、滑块等活动部位加润滑油;

4.2定期保养

1) 1、2、3、4同上(日常保养);

2) 分解顶针、滑块检查是否有拉伤、断裂、严重磨损等现象,如有应修理;

3) 排气槽、孔的清理,有困气烧黑部位加排气;

4) 损伤、磨损部位修理;

4.3外观保养

1) 模具生产前应对模具顶针及产品分形面进行清洗;

2) 生产完成后模具保养同4.1日常保养;

3) 下模时,型腔应喷防锈油;

4) 保存时应闭合严实,防止灰尘进入模CORE,且放在指定位置,标牌朝外;

六、模具保养注意事项

6.1活动部位应及时加润滑油;

6.2模面必须清洁,禁止产品粘模末取出仍继续生产;

6.3发现异常,如顶出异常,开合模响声大等必须及时停机检查、维修;。

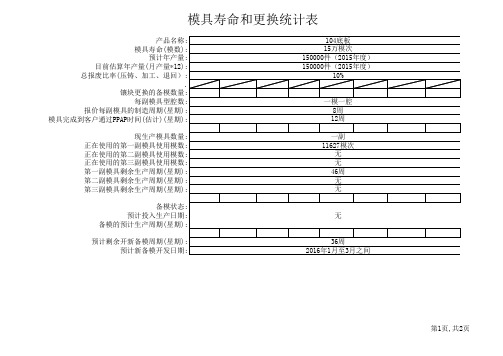

模具寿命和更换统计表

预计剩余开新备模周期(星期): 预计新备模开发日期:

5年度) 150000件(2015年度)

10%

一模一腔 8周 12周

一副 11627模次

无 无 46周 无 无

无

36周 2016年1月至3月之间

第1页,共2页

第2页,共2页

模具寿命和更换统计表

产品名称: 模具寿命(模数):

预计年产量: 目前估算年产量(月产量*12): 总报废比率(压铸、加工、退回):

. 镶块更换的备模数量:

每副模具型腔数: 报价每副模具的制造周期(星期): 模具完成到客户通过PPAP时间(估计)(星期):

现生产模具数量: 正在使用的第一副模具使用模数: 正在使用的第二副模具使用模数: 正在使用的第三副模具使用模数: 第一副模具剩余生产周期(星期): 第二副模具剩余生产周期(星期): 第三副模具剩余生产周期(星期):

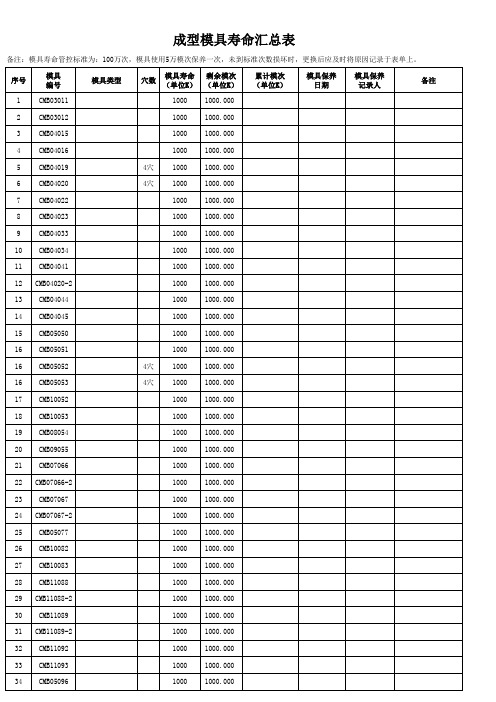

成型模具寿命汇总表

46 CMB07177

1000 1000.000

47 CMB07245

1000 1000.000

48 CMB11190

1000 1000.000

49 CMB06191

1000 1000.000

50 CMB06192

1000 1000.000

51 CMB11194

1000 1000.000

52 CMB06195

1000 1000.000

88 CMB07271

1000 1000.000

89 CMB07288

1000 1000.000

90 CMB10289

1000 1000.000

91 CMB07290

1000 1000.000

92 CMB07291

1000 1000.000

93 CMB07294

1000 1000.000

1000 1000.000

82 CMB07260

1000 1000.000

83 CMB07263

1000 1000.000

84 CMB07264

1000 1000.000

85 CMB07265

4穴 1000 1000.000

86 CMB07266

2穴 1000 1000.000

87 CMB07270

15 CMB05050

1000 1000.000

16 CMB05051

1000 1000.000

16 CMB05052

4穴 1000 1000.000

16 CMB05053

4穴 1000 1000.000

17 CMB10052

1000 1000.000

模具寿命管理规范(含表格)

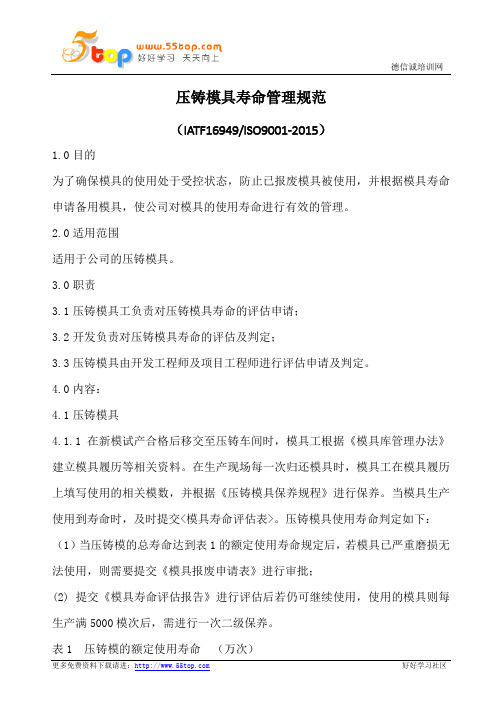

压铸模具寿命管理规范(IATF16949/ISO9001-2015)1.0目的为了确保模具的使用处于受控状态,防止已报废模具被使用,并根据模具寿命申请备用模具,使公司对模具的使用寿命进行有效的管理。

2.0适用范围适用于公司的压铸模具。

3.0职责3.1压铸模具工负责对压铸模具寿命的评估申请;3.2开发负责对压铸模具寿命的评估及判定;3.3压铸模具由开发工程师及项目工程师进行评估申请及判定。

4.0内容:4.1压铸模具4.1.1在新模试产合格后移交至压铸车间时,模具工根据《模具库管理办法》建立模具履历等相关资料。

在生产现场每一次归还模具时,模具工在模具履历上填写使用的相关模数,并根据《压铸模具保养规程》进行保养。

当模具生产使用到寿命时,及时提交<模具寿命评估表>。

压铸模具使用寿命判定如下:(1)当压铸模的总寿命达到表1的额定使用寿命规定后,若模具已严重磨损无法使用,则需要提交《模具报废申请表》进行审批;(2) 提交《模具寿命评估报告》进行评估后若仍可继续使用,使用的模具则每生产满5000模次后,需进行一次二级保养。

表1 压铸模的额定使用寿命(万次)模仁材质压铸合金壁厚≥2.0mm 壁厚≤2.0mmDAC55铝合金8 8SKD61 锌合金30 304.2压铸模具4.2.1开发在模具移交至生产的时候,工程师或项目工程师负责提供模具履历档案信息和易损件,包括模具设计寿命、镶针设计图面、模具水路图等资料。

4.2.2外协单位每次借用/归还模具时需采购按流程填写《固定资产调拨单》,在压铸车间《模具进出登记表》登记,每次借出模具的生产数量、日期以及维修事项记录于模具履历表内。

4.2.3模具工对每次模具生产完毕后将生产数量记录到模具履历表中,模具生产数量已达到设计寿命的50%以上的模具由模具工统计出来将统计结果反馈到开发和销售部门,提出计划开备用模具的申请。

4.2.4模具使用部门可以根据模具寿命统计表进行模具寿命评估申请(包括以下三种情况):a.当模具的使用寿命达到模具设计寿命的50%以上,使用部门可以提出申请对模具的状况进行评估,并依据模具寿命标准将评估内容填入《模具寿命评估表》中.。

模具一二三级维护保养表

客户: 申请日期:

保养项目

模具编号: 保养级别

完成日期:

一级保养

保养要求

二级保养 申请人:

良/OK 否/NG 保养者

三级保养 记录

一级保养

限位柱、限位块、限位销的紧固状态及安全性

1.滑动机构

二级保养 三级保养

拆检滑动部件及抽芯并清洁

间隙过大需更换磨损的导轨(间隙大于0.05mm 时需做调整)

顶杆无弯曲变形、无拉蹭痕迹、无杂音

一级保养

顶针油、润滑油等

清洁、润滑(WD40等)

顶杆导套无磨损

2.项出结构

螺丝无缺失、紧固 定位销无缺失

二级保养

推板导柱无弯曲变形、无拉蹭痕迹

第

一

推杆导套无磨损

联

紧固、无磨损、清洁

保 养

顶出顺畅,无干涉

部

门

三级保养

配合状态稳定(最后一模产品无飞边)

水路畅通、无渗水

一级保养

10.其它

备注:在保养时不适用的部分打N/A,要量测的部分需填写数据,有异常时请记录清楚。

审核 :

确认:

表单编号:TM-QF-

水管无老化、开裂

3.冷却系统

二级保养

无渗水、漏水 水路畅通

第 二 联

水管卡箍安全牢靠

品

质

三级保养

密封效果良好

部

油管无磨损、开裂、漏油

4.油路系统

一级保养

无内泄漏、无渗油 无缺失、紧固

无渗油、漏油

一级保养

正常升温

第

5.热流道系统

二级保养

无漏料

三 联

无漏油、渗水

申

6.信号系统

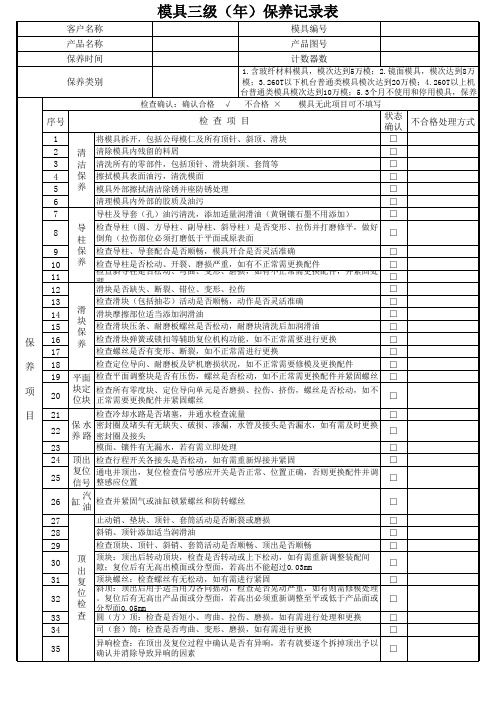

模具三级(年)保养记录表-

□

22

保 水 密封圈及堵头有无缺失、破损、渗漏,水管及接头是否漏水,如有需及时更换 养 路 密封圈及接头

□

23

模面、镶件有无漏水,若有需立即处理

□

24 顶出 检查行程开关各接头是否松动,如有需重新焊接并紧固

□

25

复位 通电并顶出,复位检查信号感应开关是否正常、位置正确,否则更换配件并调 信号 整感应位置

□

26

缸

汽 油

检查并紧固气或油缸锁紧螺丝和防转螺丝

□

27

止动销、垫块、顶针、套筒活动是否断裂或磨损

□

28

斜销、顶针添加适当润滑油

□

29

检查顶块、顶针、斜销、套筒活动是否顺畅、顶出是否顺畅

□

30

顶 顶块:顶出后转动顶块,检查是否转动或上下松动,如有需重新调整装配间 出 隙;复位后有无高出模面或分型面,若高出不能超过0.03mm

□

养 18

检查定位导向、耐磨板及铲机磨损状况,如不正常需要修模及更换配件

□

19 平面 检查平面调整块是否有压伤,螺丝是否松动,如不正常需更换配件并紧固螺丝 □

项

20

块定 检查所有零度块、定位导向单元是否磨损、拉伤、挤伤,螺丝是否松动,如不 位块 正常需要更换配件并紧固螺丝

□

目 21

检查冷却水路是否堵塞,并通水检查流量

□

34

司(套)筒:检查是否弯曲、变形、磨损,如有需进行更换

□

35

异响检查:在顶出及复位过程中确认是否有异响,若有就要逐个拆掉顶出予以 确认并消除导致异响的因素□□ Nhomakorabea12

滑块是否缺失、断裂、错位、变形、拉伤

□

13

模具一二级三级维护保养表

宁波誉立精密模具有限公司

模具一二三级维护保养表

模具编号:

一级保养

二级保养

三级保养

完成日期:

申请人:

保养项目

保养级别

保养要求

良/OK 否/NG 保养者

记录

一级保养

限位柱、限位块、限位销的紧固状态及安全性

1.滑动机构

二级保养 三级保养

拆检滑动部件及抽芯并清洁

间隙过大需更换磨损的导轨(间隙大于0.05mm 时需做调整)

水管无老化、开裂

无渗水、漏水

3.冷却系统

二级保养

水路畅通

第 二

水管卡箍安全牢靠

联

品

三级保养密封效果良好质 Nhomakorabea油管无磨损、开裂、漏油

部

4.油路系统

一级保养

无内泄漏、无渗油 无缺失、紧固

无渗油、漏油

一级保养

正常升温

5.热流道系统

二级保养

无漏料 无漏油、渗水

第 三 联

6.信号系统

一级保养

项出、回退信号传输正常

10.其它

备注:在保养时不适用的部分打N/A,要量测的部分需填写数据,有异常时请记录清楚。

审核 :

确认:

表单编号:TM-QF-

顶杆无弯曲变形、无拉蹭痕迹、无杂音

一级保养

顶针油、润滑油等

清洁、润滑(WD40等)

顶杆导套无磨损

螺丝无缺失、紧固

2.项出结构

定位销无缺失

二级保养

推板导柱无弯曲变形、无拉蹭痕迹

第

推杆导套无磨损

一

联

紧固、无磨损、清洁

保

顶出顺畅,无干涉

养

部

三级保养

模具寿命参照表及维护保养标准

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

模具镶件

铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

模具冲针

(SKH-9高速钢)

铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

冲头刀口

(SKH-9高速钢)铜带材Fra bibliotek12万类别

项目

产品原材料

冲压行程/次

维护意见

0.2-0.8

mm厚

0.8-1.2

mm厚

1.2-2.0

mm厚

简易模具

铜带材

15万

12万

10万

①、此表数据仅供参考,具体以实际产品成型后检验合格为准;

②、在模具冲压行程达到表内所对应次数时,须对相关模具进行严控,能够在产品发生重大异常前进行检修;

③、维修模具后,正式量产前必须做首件管控确认,并对维修前的异常点做跟踪监控;

④、针对相关易发生的批锋问题,由相关机台操作员进行密切监视管控,发现问题立即隔离整修;

⑤、模具镶件、冲针、刀口的维护,以此表数据做参考,具体应以产品实际成型后的品质为前提进行管控;

⑥、冲床上下模应该依照冲床安全操作及保养指引进行规范操作,不规范的操作会损坏模具,对于不规范的操作引起的事故,将对相关责任人进行处罚。

铝带材

12万

工装模具保养规范(含表格)

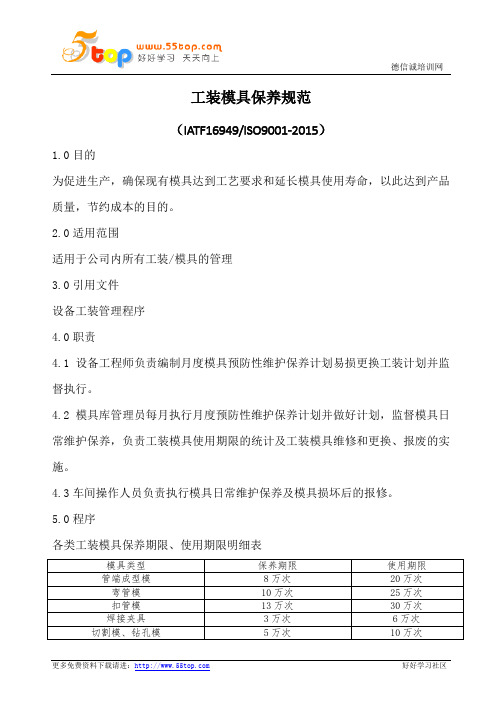

工装模具保养规范(IATF16949/ISO9001-2015)1.0目的为促进生产,确保现有模具达到工艺要求和延长模具使用寿命,以此达到产品质量,节约成本的目的。

2.0适用范围适用于公司内所有工装/模具的管理3.0引用文件设备工装管理程序4.0职责4.1设备工程师负责编制月度模具预防性维护保养计划易损更换工装计划并监督执行。

4.2模具库管理员每月执行月度预防性维护保养计划并做好计划,监督模具日常维护保养,负责工装模具使用期限的统计及工装模具维修和更换、报废的实施。

4.3车间操作人员负责执行模具日常维护保养及模具损坏后的报修。

5.0程序各类工装模具保养期限、使用期限明细表模具类型保养期限使用期限管端成型模8万次20万次弯管模10万次25万次扣管模13万次30万次焊接夹具3万次6万次切割模、钻孔模5万次10万次职责部门物流部模具库物流部设备物流部模具库物流部模具库物流部模具库物流部模具库输出(表单)工装模具使用次数统计表FQIR7.5-05-01工装/模具补充计划申请单FQIR7.5-06-02月度工装模具维护保养计划FQIR7.5-06-07工装工装模具履历册FQIR7.5-06-04工装/模具补充计划申请单FQIR7.5-06-02月度工装模具维护保养计划FQIR7.5-06-07统计工装模具使用次数否编制月度工装模具维护保养计划是否完好做好保养记录运行使用是检验外观检验尺寸除锈处理报废是否合格尺寸临界报废补充工装模具补充工装模具否是模具预防性保养流程编制易损工装更换计划模具预防性保养流程5.1设备工程师根据工装模具使用次数统计表编制月度工装模具保养计划、更换工装模具计划,在填写工装模具补充计划单时应将工装模具使用期限适当提前2000次。

5.2检查外观5.2.1检查模具外观是否完好,应保持无裂纹、破损和锈迹。

如有裂纹和破损应做报废处理,如有锈迹应去除。

如果在粗糙度要求较高的部位有锈迹也应做报废报废处理。

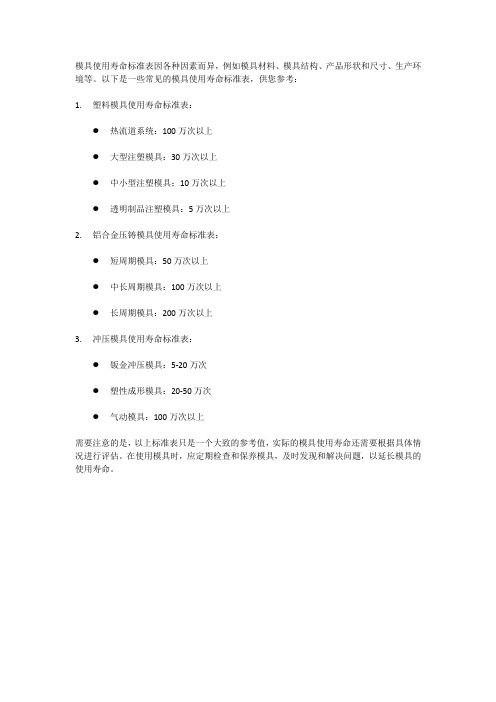

模具使用寿命标准表

模具使用寿命标准表因各种因素而异,例如模具材料、模具结构、产品形状和尺寸、生产环境等。

以下是一些常见的模具使用寿命标准表,供您参考:

1.塑料模具使用寿命标准表:

●热流道系统:100万次以上

●大型注塑模具:30万次以上

●中小型注塑模具:10万次以上

●透明制品注塑模具:5万次以上

2.铝合金压铸模具使用寿命标准表:

●短周期模具:50万次以上

●中长周期模具:100万次以上

●长周期模具:200万次以上

3.冲压模具使用寿命标准表:

●钣金冲压模具:5-20万次

●塑性成形模具:20-50万次

●气动模具:100万次以上

需要注意的是,以上标准表只是一个大致的参考值,实际的模具使用寿命还需要根据具体情况进行评估。

在使用模具时,应定期检查和保养模具,及时发现和解决问题,以延长模具的使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

模具镶件

铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

模具冲针

(SKH-9高速钢)

铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

冲头刀口

(SKH-9高速钢)

铜带材

12万

④、针对相关易发生的批锋问题,由相关机台操作员进行密切监视管控,发现问题立即隔离整修;

⑤、模具镶件、冲针、刀口的维护,以此表数据做参考,具体应以产品实际成型后的品质为前提进行管控;

⑥、冲床上下模应该依照冲床安全操作及保养指引进行规范操作,不规范的操作会损坏模具,对于不规范的操作引起的事故,将对相关责任人进行处罚。

类别

项目

产品原材料

冲压行程/次

维护意见

0.2-0.8

mm厚

0.8-1.2

mm厚

1.2-2.0

mm厚

简易模具

铜带材

15万

12万

10万

①、此表数据仅供参考,具体以实际产品成型后检验合格为准;

②、在模具冲压行程达到表内所对应次数时,须对相关模具进行严控,能够在产品发生重大异常前进行检修;

③、维修模具后,正式量产前必须做首件管控确认,并对维修前的异常点做跟踪监控;

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

机台维护

铜带材

30天/次依照【冲床安全操作及保养指引】

铝带材

不锈铁带材

不锈钢带材

其他

审核:批准:

铝带材

12万

10万

8万

不锈铁带材

10万

8万

6万

不锈钢带材

8万6万Βιβλιοθήκη 4万复合模具铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

连续冲模具

铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

拉伸模具

铜带材

12万

10万

8万

铝带材

10万