AS9102 航太首件检验要求

AS9102翻印版

REV.

AS9102 Technically

equivalent to AECMA prEN 9102

A A版

Issued 發行:2000-08

Revised 修訂:2004-01

Supersedes AS9012: 代替AS9012

(R) Aerospace First Article Inspection Requirement 航空航天首件檢驗標準

2.International Aerospace Standard 9103 —Variation Management in Key Characteristics“. 國際航空標準9103—主要特性的變化管理.

3.International Aerospace Standard 9131 —Quality Systems - Nonconformance Documentation“.

2. REFERENCES.參考.............................................................................. ......... 3.EFINITIONS .定義............................................................................

國際航空標準9131—品質體系—不合格品的文件化

3. DEFINITIONS: 定義

ATTRIBUTE DATA: A result from a characteristic or property that is appraised only as to whether it does or does not conform to a given requirement (for example, go/no-go, accept/reject, pass/fail, etc.).

首件检验要求指导书

首件检验要求指导书1. 引言首件检验是指在开始进行批量生产前,对首件产品进行全面、全方位的检验,确保产品符合质量标准和客户要求。

本指导书旨在规范首件检验的要求,确保产品质量和客户满意度。

2. 适用范围本指导书适用于所有产品的首件检验过程。

3. 检验准备在进行首件检验前,需做好以下准备工作:- 根据产品的设计要求,准备好检验所需的设备和工具;- 准备好完整的首件样品,确保其与后续批量生产的产品具有相同性能和外观;- 明确首件检验的标准,包括产品规格、质量要求等。

4. 检验内容首件检验主要包括以下内容:- 外观检查:对产品的外观进行检查,确保无明显缺陷或损伤;- 尺寸检测:对产品的尺寸进行测量,与规格要求进行比对;- 功能测试:对产品的功能进行测试,确保其正常运作;- 材料检验:对产品所用材料进行检验,确保符合质量标准;- 可靠性测试:对产品进行可靠性测试,确保其持久稳定的性能。

5. 检验要求首件检验要求应满足以下条件:- 检验人员应具备专业知识和技能,熟悉产品的设计要求和检验标准;- 检验设备和工具应能够满足检验要求,并保持良好状态;- 检验环境应符合相关标准,确保检验结果的准确性和有效性;- 检验过程应严格按照规定的程序进行,确保结果的可靠性;- 检验记录应完整、准确地记录检验过程和结果。

6. 检验报告在完成首件检验后,应及时编制检验报告,记录检验结果和问题,以及后续改进和处理措施。

7. 改进和持续改进根据首件检验的结果和问题,应及时改进和完善产品设计、生产过程和质量控制体系,以提高产品质量和客户满意度。

8. 审核和批准本指导书应由相关质量负责人进行审核和批准,并定期进行审查和更新。

---以上为首件检验要求指导书的主要内容,请在实际应用中根据具体产品和要求进行相应的调整和完善。

AS9100系列标准有哪些

IAQG 发布的9100 系列标准目录见下表:

标准号名称AAQG来自9100质量管理体系—航空航天—需求

AS9100C2009-01-15

9101

质量管理体系评估

AS9101D2010-03-09

9102

航空航天首件检验要求

AS9102A2005-03-31

9103

关键特性波动管理

AS91032001-10-01

9104

航空航天供应链质量体系认证、注册方案—要求

AS9104A2005-01-21

9104/2

航空航天质量体系认证/注册方案—监督要求

AS9104/22007-03-29

9104/3

航空航天质量体系认证/注册方案—内审员培训要求

AS9104/32007-03-29

9107

ARP9013 2005-10

ARP9090

工业标准电子工具(e-tool)

ARP9090 2004-06

TBD

FAA/OIG紧固件审核

2003-09立项

TBD

供应商自我验证

2004-03立项

AS90××

飞行器全球制造

2004-03立项

N/A

供应商业绩度量

2002-02立项

AS9100标准系列

标准号

N/A

EN9130

质量体系—记录保存

N/A

EN9135

NATO供应商的特定质量要求

N/A

AS9006

可交付的软件

AS90062003-03-12

ARP9005

非可交付的软件

AS9005 2005-05

ARP9009

AS9102-FAI首件检验

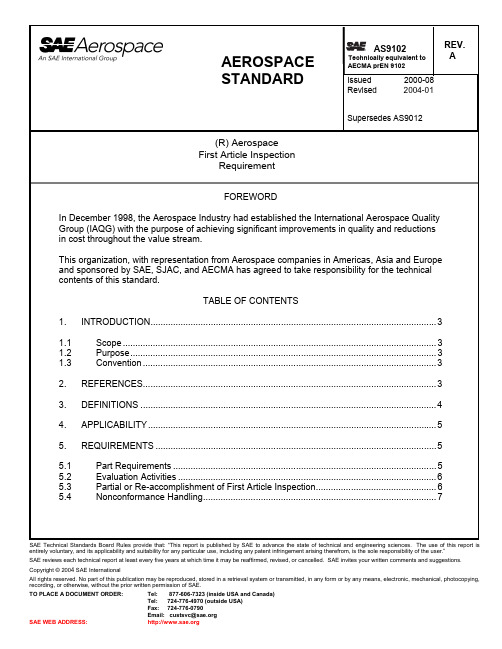

AEROSPACE STANDARD(R) Aerospace First Article Inspection Requirement®AS9102Technically equivalent to AECMA prEN 9102REV. AFOREWORDIn December 1998, the Aerospace Industry had established the International Aerospace QualityGroup (IAQG) with the purpose of achieving significant improvements in quality and reductionsin cost throughout the value stream.This organization, with representation from Aerospace companies in Americas, Asia and Europeand sponsored by SAE, SJAC, and AECMA has agreed to take responsibility for the technical contents of this standard. TABLE OF CONTENTS1. INTRODUCTION.......................................……….............. ..31.1 Scope (3)1.2 Pu rpose (3)1.3 Convention (3)2. REFERENCES (3)3. DEFINITIONS (4)4. APPLICABILITY (5)5. REQUIREMENTS (5)5.1 Par t Requirements (5)5.2 Evaluation Activities (6)5.3 Partial or Re-accomplishment of First Article Inspection (6)5.4 Nonconformance Handling (7)5.5 Documentation (7)5.5.1 Forms (7)5.5.2 Characteristic Accountability (8)5.5.3 Record of Results (8)5.6 Control of Records (8)6. NOTES (9)APPENDIX A FORMS AND GUIDELINES TO COMPLETE THE FORMS ..101. INTRODUCTION:1.1 Scope:This SAE Aerospace Standard (AS) establishes requirements for performing anddocumenting the First Article Inspection (FAI).1.2 Purpose:The purpose of the First Article Inspection is to give objective evidence that allengineering, design and specification requirements are correctly understood, accounted for, verified, and recorded. The purpose of this standard is to provide a consistent documentation requirement for aerospace components FAI.1.3 Convention:The following convention is used in this Standard.• The words .shall. and .must. indicate mandatory requirements.• The word .should. indicates mandatory requirements with some flexibility allowed incompliance methodology. An Organization is permitted to show that its approach meets the intent of the requirement and this standard. 航空标准航空首件检查要求版本:A前言1998年12月,航空工业成立的国际航空质量部门(IAQG),目的是为了提高质量和降低成本。

sae as9102a-2004

SAE AS9102A-2004标准是航空航天行业质量管理体系的重要标准之一,对于航空航天零部件的设计和生产具有重要的指导意义。

本文将从多个方面介绍SAE AS9102A-2004标准的背景、内容要点和实施意义,帮助读者对该标准有深入的了解。

一、背景1.1 航空航天行业的重要性航空航天行业是国家经济发展的支柱产业之一,其产品质量和安全性要求极高。

航空航天零部件有着严格的设计、生产和检验标准,以确保飞机、航天飞行器等载人载货工具的安全性和可靠性。

1.2 质量管理的重要性航空航天零部件的质量管理涉及到设计、工艺、材料和生产等诸多方面,任何环节上的不合格都有可能导致灾难性后果。

建立健全的质量管理体系对于航空航天行业至关重要。

二、内容要点2.1 标准的适用范围SAE AS9102A-2004标准是针对航空航天行业的零部件设计和生产过程中的产品验证所制定的。

其适用范围涵盖了产品的所有生命周期,从设计阶段到生产制造和最终交付,都要符合该标准的要求。

2.2 标准的主要内容该标准主要包括了零部件产品验证的各个环节和要点,包括产品设计验证、首件验证以及生产过程验证等。

具体包括文件资料的验证、产品特性的验证、生产工艺的验证等内容。

2.3 标准的要求和流程SAE AS9102A-2004标准规定了产品验证的流程和要求,明确了各个环节的操作规程,加强了对于零部件产品验证过程的控制和管理,以确保产品的质量和可靠性。

同时还对相关文件资料的管理和保存提出了要求。

三、实施意义3.1 提高产品质量SAE AS9102A-2004标准的实施可以加强对于航空航天零部件产品验证过程的管理和控制,从而提高产品的质量和可靠性,减少产品缺陷和故障的发生,保障航空航天安全飞行。

3.2 降低生产成本通过严格控制产品验证过程,能够及时发现和纠正生产过程中的问题,减少了产品的不合格率,降低了生产成本,提高了生产效率,提高了企业的竞争力。

3.3 推动行业发展SAE AS9102A-2004标准的推广和实施,不仅有利于企业自身的发展,同时也有助于行业的规范统一和技术进步,推动航空航天行业持续健康发展。

AS9102航太首件检验要求

航空航太首件檢驗要求前言1998年12月,航空航太行業本著通過價值流顯著改進品質和降低成本的目的,成立了國際航空航太品質組織(IAQG)。

該組織由SAE、SJAC、AECMA主辦,由來自美國、亞洲和歐洲航空航太公司的代表組成,一致同意負責本標準的技術內容。

目錄1. 介紹………………………………………………………………………………1.1 範圍……………………………………………………………………………………………1.2 目的……………………………………………………………………………………………1.3 約定……………………………………………………………………………………………2. 參考文獻…………………………………………………………………………3. 定義………………………………………………………………………………4. 適用範圍…………………………………………………………………………5.要求………………………………………………………………………………6.表格………………………………………………………………………………6.1 表1:部件號說明……………………………………………………………………………6.2 填寫“表1-部件號說明”的指導說明………………………………………………………6.3 表2:產品說明——原材料、特殊過程、功能試驗………………………………………6.4 填寫“表2-產品說明——原材料、特殊過程、功能試驗”的指導說明…………………6.5 表3:特性說明、驗證和符合性評價………………………………………………………6.6 表3-續表:特性說明、驗證和符合性評價…………………………………………………6.7 填寫“表3和表3-續表:特性說明、驗證和符合性評價”的指導說明…………………1. 介紹:1.1 範圍:本SAE航空航太標準(AS)規定了進行首件檢驗(FAI)的檔要求。

1.2 目的:首件檢驗的目的是為正確理解、說明、驗證和檔化所有工程設計和規範的要求提供客觀證據。

AS9100航空航天质量标准(中文)

AS9100航空航天质量标准(中文)GB 中华人民共和国航空航天业标准HB9100—2003(idt AS9100-B)航空航天行业应用GB/T19001-2000的特别要求(内部资料~仅供参考)内部资料,仅供参考前言为确保顾客满意,航空工业组织必须生产安全的可靠的产品并持续改进,以满足或超越顾客和法规授权的管理部门的要求。

航空工业的全球化以及地区/国家的要求和期望的差异,使该目标复杂化。

最终产品的组织面临着如何保证从世界各地和供应链中各层次的供方采购的产品质量和目标一体化的挑战。

航空的供方和加工者面临着如何保证向众多的顾客交付具有不同质量期望和要求的产品的挑战。

本标准尽可能地在最大范围内为航空工业统一质量管理体系要求。

为世界各地的组织以及供应商中各层次的供方确立了通用的要求,由于消除或减少组织各自的要求并综合了众多期望的内在差异,这将达到改进质量和安全、降低成本的目的。

AS9100适应从民用到国防航空航天工业复杂而独特的要求。

按该标准的认证可适用于包括飞机及其零部件和附件的设计和制造,机场和航空公司的运作,航空备件的供应,飞行器及其附件的维护和修理,飞行的操作和货物的处理等航空航天各个领域。

第2/17页内部资料,仅供参考质量管理体系,要求航空航天行业应用ISO9001-2000的特别要求1范围1.1 总则本标准包括了GB/T 9001-2000质量管理体系要求并对航空工业质量管理体系规定了附加要求。

附加的航空要求用黑体斜体字表示。

应强调,本标准规定的质量管理体系要求是对合同和适用的法律法规要求的补充(不是替代)。

本标准为有下列需求的组织规定了质量管理体系要求:a) 需要证实其有能力稳定地提供满足顾客和适用的法律法规要求的产品;b) 通过体系的有效应用,包括体系持续改进的过程以及保证符合顾客与适用的法律法规要求,旨在增强顾客满意。

注:在本标准中,术语“产品”仅适用于预期提供给顾客或顾客所要求的产品。

首件检验要求

首件检验一、首件及首件检验的定义1、首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的修磨等)后加工的第一件或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

2、首件检验:对每个班次刚开始时或过程发生改变(人员变动、换料及换工装、机床的调整、工装刀具的修磨)后加工的第一或前几件产品检验,一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

3、在设备或制造工序发生任何变化以及每个工作班次开始加工前,都要严格进行首件检验。

二、首件检验的时机/场合1、每个工作班开始;2、更换操作者;3、更换或调整设备、工艺装备(包括刀具更换或刃磨);4、更改技术条件、工艺方法和工艺参数(如粗糙度要求变更,内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变);5、采用新材料或材料代用后(如加工过程中材料变更等)。

三、首件检验的要求1、首件检验米用三检制:自检、互检及专检。

2、三检制:送检的产品必须先由操作人员进行“自检”,然后再由班组长或同事进行“互检,”最后由检验员“专检气自检及专检应有记录性文件),确定合格后方可继续加工后续产品。

3、首件检验后是否合格,最后应得到专职人员的认可,检验员对检验合格的首件产品,应打上规定的标记,并保持到本班或一批产品加工完为止(所有首件产品必须保留,留作后续产品对比之用,来看过程是否发生变化,并依据首件检验单作为首件检验的依据)。

4、首件检验不合格,需查明原因,采取措施,排除故障后重新进行加工,进行三检,直到合格后才可以定位首件。

四、首件检验的主要项目1、图号与工作单是否符合。

2、材料、毛坯或半成品和共作任务单是否相符。

3、材料、毛坯的表面处理、安装定位是否相符。

4、首件产品加工出来后的实际质量特征是否符合图纸或技术文件所规定的要求。

“首件鉴定”与“首件检验”应用之比较

“首件鉴定”与“首件检验”应用之比较“首件鉴定”与“首件检验”既是用于验证制造的零(组)件的生产过程满足工程及设计要求的能力的重要手段,也是组织普遍认同并共同遵守的质量标准。

鉴于目前许多组织在具体贯彻首件鉴定/检验实践中还存在偏离和误区,为了便于相关组织更好地理解并满足标准要求,重点对两者的异同进行梳理分析,并提出具体应用改进建议。

“首件鉴定”与“首件检验”是国内外航空航天和国防组织最佳实践的结晶,也是各相关组织共同遵守的用于验证制造的零(组)件的生产过程满足工程及设计要求的能力的标准要求。

落实首件鉴定/检验既是组织贯彻质量管理体系要求的标准需要,也是组织生产和服务提供过程的控制重点和难点。

笔者在从事质量管理过程中,发现许多组织在实施首件鉴定/检验过程中,对首件鉴定/检验范围的识别以及确定、内容和方法及其具体实施过程中还存在诸多偏离、误区与分歧,需要引起关注。

本文从标准对比出发,分析两者的区别与联系,提出关注要点及应用改进建议,希望对相关航空航天和国防组织的质量管理提升工作起到促进作用。

1 首件鉴定/检验异同辨析依据顾客和标准要求的不同,目前国内组织质量管理体系适用项目大致分为:国内军用项目、国内民用项目与国际合作项目3种。

根据项目的不同,通常国内军用项目依据GJB 908-1990《首件鉴定》,对试制或批量生产首次制造的零(组)件实施首件鉴定;国内民用项目与国际合作项目则依据SAE AS 9102《航空航天首件检验要求》,对首次生产批中确定的有代表性的零(组)件实施首件检验。

目前在贯彻实施首件鉴定/检验过程中,仍有部分组织对两者的差异存在诸多疑惑,同时还存在概念上的模糊认识,造成部分组织将“首件检验”与“首件鉴定”简单地等同对待,没能正确理解与识别两者的异同,导致两者在贯彻执行中存在不准确、欠使用或过使用等偏离现象发生。

为了准确识别出“首件检验”与“首件鉴定”异同,首先要厘清两者对应标准的不同和关系,然后才能对“首件检验”与“首件鉴定”贯彻执行进行精准管控。

首件检验的内容及注意事项

首件检验的内容及注意事项1、首件检查的频率和人员首件执行通常由产线员工或者工程技术员执行,其中设备参数设置主要有技术员执行,有的企业每天换班的首件全部有技术员提前上班来执行。

当符合前面提到的产品切换、人员和物料变更、设备和工艺变更等情况是就需要执行首件。

首件检查必须有专职人员进行,一般是由IPQC人员进行确认和签字。

2、首件检查的具体内容人员:培训和上岗资质,关键岗位和特殊岗位的考核,可以通过上岗证和培训记录来核对物料:根据产品物料清单中的物料号和实物包装标识料号进行核对;有些作业指导书有物料信息和物料图片。

除了主要生产物料还需要核对生产辅料。

设备参数的设置:主要有温度、扭力、时间、能量、气压等,主要通过和作业指导书上参数要求进行核对,设备型号的准确性也需要核实,可能存在外观相近的设备。

标准设置和程序的选用:随着人工智能程度增加,很多设备都需要编辑固定的程序,判断的标准直接设置在数据库,这些都需要进行核对。

产品的外观:首件做完后的外部品质检查很重要,例如划痕、脏污、缝隙等都可能是制程存在潜在问题,同样会带来批量返工和报废。

3、首件检查的技巧和注意事项IPQC负责首件检查人员需要进行相应的培训,熟悉检验业务和流程,掌握设备使用,能准确的判断不良和发现问题。

首件的数量要符合要求,不同产品、不同工位根据风险等级不同可以规定不同数量,不一定就是3个或者5个,最终是要能发现问题。

首件检查需要经过作业方和检验方签字后才能执行批量生产,不能以赶产量、赶出货作为借口。

标准件的有效性需要经过确认,是否在有效期,否则会出现测试结果偏差,对于小数量产品的首件检查需要灵活,不然会导致生产效率低,人员和设备闲置,生产、工程、品质等各部门要有首件意识,共同维护和切实执行首件检查,不能搞特殊性,可以不断优化检查方法,但是不能随意跳过首件检查。

4 - AW AS 9102 Training AS9102首件资料FAIR介绍

Record of Results

Section 5.5.3

Results from inspection of design characteristics shall be expressed in quantitative terms (Variable Data) when a design characteristic is expressed by numerical limits

Form 1 – Part Number Accountability

(cont’d)

(R) The part number being ordered on the

PO

(R) Name of the part being ordered as

shown on the drawing

(CR) Part serial number if applicable

Form 1 is intended to serve as a mini ‘bill of material’ when performing FAI’s on assemblies and sub-assemblies. Form 1 contains information such as:

• Top Assembly part number and revision • Sub-assemblies part numbers and revisions • Detail part numbers and revisions • Part names • Supplier names (if procured from a sub-tier supplier) • Date the FAI for the detail or sub-assembly was complete • CFAI Report number for the sub-level FAI’s (if the supplier uses

AS9100D首件鉴定控制程序(范本)

首件鉴定控制程序文件编号:文件版本:编制:审核:批准:修订页目录1. 目的 (4)2. 范围 (4)3. 引用文件 (4)4. 定义 (4)5. 职责 (4)5.1. 适航质量部 (4)5.2. 采购部 (5)5.3. 销售市场部 (5)5.4. 项目管理部 (5)5.5. 研发部 (5)5.6. 生产部 (5)6. 过程策划和记录图 (5)7. 工作程序 (7)7.1. 首件鉴定的时机 (7)7.2. 首件鉴定的准备 (7)7.3. 供应商首件鉴定 (7)7.4. 内部首件鉴定 (9)7.5. 客户首件鉴定 (10)7.6. 首件鉴定结论: (10)7.7. 首件鉴定的KPI绩效 (11)8. 附录 (11)附录1首件鉴定申请表 (12)附录2产品首件鉴定报告书 (13)附录3样品/首件检测报告 (17)附录4样件确认记录表 (18)1. 目的明确首件鉴定(FAI)的实施要求,以验证产品的生产、检验和验证过程符合事先规定的设计、工艺、生产及顾客要求等,特制定本程序。

2. 范围产品确定适用于公司内部、交付客户及新技术方案确定后供应商首次批量供货生产的产品及零部件的首件鉴定的实施。

3. 引用文件AS9100D 《质量管理体系—航空、航天和国防组织的要求》GJB908-90 《首件鉴定》HB9102-2008 《航空产品首件检验要求》CA-QP-06 《记录控制程序》CA-WI-QA-002 《抽样检验管理程序》CA-QP-02 《监视和测量设备控制程序》CA-WI-QA-004 《产品标识及可追溯性管理规定》CA-QP-17 《不合格输出控制程序》4. 定义首件鉴定:一个完整的、独立的并文件化的物理的和功能的检验过程,用以验证规定的生产方法可生产出工程图样、工艺文件、采购订单、工程规范和/或其它适用的设计文件所规定的合格产品。

首件鉴定报告:按照本程序对某零部件或其它产品所形成的包括首件鉴定结果的表格和文件包。

AS9102

AEROSPACE STANDARDSAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.” SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions. Copyright © 2004 SAE InternationalAll rights reserved. No part of this publication may be reproduced, stored in a retrieval system or transmitted, in any form or by any means, electronic, mechanical, photocopying, recording, or otherwise, without the prior written permission of SAE.TO PLACE A DOCUMENT ORDER:Tel: 877-606-7323 (inside USA and Canada)Tel: 724-776-4970 (outside USA) Issued 2000-08 Revise d 2004-01 Supersedes AS90125.5 Documentation (7)5.5.1 Forms (7)Accountability (8)5.5.2 Characteristic5.5.3 Record of Results (8)5.6 Control of Records (8)6. NOTES (9)APPENDIX A FORMS AND GUIDELINES TO COMPLETE THE FORMS (10)1. INTRODUCTION:1.1 Scope:This SAE Aerospace Standard (AS) establishes requirements for performing anddocumenting the First Article Inspection (FAI).1.2 Purpose:The purpose of the First Article Inspection is to give objective evidence that allengineering, design and specification requirements are correctly understood, accounted for, verified, and recorded. The purpose of this standard is to provide a consistentdocumentation requirement for aerospace components FAI.1.3 Convention:The following convention is used in this Standard.• The words “shall” and “must” indicate mandatory requirements.• The word “should” indicates mandatory requirements with some flexibility allowed in compliance methodology. An Organization is permitted to show that its approachmeets the intent of the requirement and this standard.• Words “typical”, “example” or “e.g.” show suggestions given for guidance only.• “Notes” are used for additional clarification.2. REFERENCES:1. International Aerospace Standard 9100 “Quality Systems - Aerospace - Model forQuality Assurance in Design, Development, Production, Installation and Servicing”.2. International Aerospace Standard 9103 “Variation Management in Key Characteristics”.3. International Aerospace Standard 9131 “Quality Systems - NonconformanceDocumentation”.3. DEFINITIONS:ATTRIBUTE DATA: A result from a characteristic or property that is appraised only as to whether it does or does not conform to a given requirement (for example, go/no-go,accept/reject, pass/fail, etc.).DELIVERABLE SOFTWARE: Embedded or loadable airborne, space borne or ground support software components that are part of an aircraft Type Design, weapon system, missile or spacecraft.DESIGN CHARACTERISTICS: Those dimensional, visual, functional, mechanical, and material features or properties, which describe and constitute the design of the article as specified by Drawing Requirements. These characteristics can be measured, inspected, tested, or verified to determine conformance to the design requirements. Dimensionalfeatures include in-process locating features such as target-machined (or forged/cast)dimensions on forgings and castings, and, weld/braze joint preparation necessary foracceptance of finished joint. Material features or properties may include processingvariables and sequences, which are specified by the drawing (e.g., heat treat temperature, fluorescent penetrant class, ultrasonic scans, sequence of welding and heat treat). These provide assurance of intended characteristics that could not be otherwise defined.DRAWING REQUIREMENTS: Requirements of the drawing (including Parts Lists),specification, or purchasing document to which the article is to be made. These include any notes, specifications, and lower-level drawings invoked.FIRST ARTICLE INSPECTION (FAI): A complete, independent, and documented physical and functional inspection process to verify that prescribed production methods haveproduced an acceptable item as specified by engineering drawings, planning, purchase order, engineering specifications, and/or other applicable design documents.FIRST ARTICLE INSPECTION REPORT (FAIR): The forms and package of documentation for a part number or assembly, including FAI results, as per this Standard.FIRST PRODUCTION RUN PARTS: The first group of one or more parts that are the result of a planned process designed to be used for future production of these same parts.Prototype parts, or parts built using methods different from those intended for the normal production process, shall not be considered as part of the first production run.MULTIPLE CHARACTERISTICS: Identical characteristics that occur at more than one location (e.g., “4 Places”) but are established by a single set of drawing requirements (e.g., rivet hole size, dovetail slots, corner radii, chemical milling pocket thickness).PRODUCT: The result of a process, which in the context of this Standard includes finished detailed parts and assemblies. It also includes forgings and castings.3. (Continued):REFERENCE CHARACTERISTICS: The characteristics that are used for “information only”or to show relationship. These are dimensions without tolerances and refer to otherdimensions on the drawing.STANDARD CATALOG HARDWARE: A part or material that conforms to an established industry or national authority published specification, having all characteristics identified by text description, National/Military Standard Drawing, or catalog item.VARIABLES DATA: Quantitative measurements taken on a continuous scale. For example, the diameter of a cylinder or the gap between mating parts.4. APPLICABILITY:This Aerospace Standard applies to assemblies sub-assemblies, and detail parts including castings and forgings. This Standard applies to organizations that are responsible forproducing the design characteristics of the product. The Organization shall flow down the requirements of this Standard to Suppliers who produce Design Characteristics.This Standard does not apply to procured Standard Catalog Hardware or DeliverableSoftware.5. REQUIREMENTS:5.1 Part Requirements:The Organization shall perform FAI on new Product representative of the First Production Run.NOTE: For assemblies, the assembly level FAI shall be performed on thosecharacteristics specified on the assembly drawing.NOTE: The Organization shall not use prototype parts, or parts manufactured using methods different from those intended for the normal production process, for theFAI. This Standard may be used to verify conformance of a prototype part todesign requirements.5.2 Evaluation Activities:The Organization should conduct the following activities in support of FAI.1. Review documentation for the manufacturing process (e.g., routing sheets,manufacturing/quality plans, manufacturing work instructions, etc.) to make sure alloperations are complete as planned.2. Review referenced exhibits supporting the FAI (e.g., inspection data, test data,Acceptance Test Procedures, etc.) for completeness.3. Review nonconformance documentation (if any), for completeness.NOTE: International Aerospace Standard 9131 may be used as a guidance.4. Review material certifications for compliance, as applicable.5. Verify that approved Special Process sources are used (as applicable), and that themanufacturing planning/routing document calls out the correct specification.6. Verify that Key Characteristic requirements have been met, as applicable (seeInternational Aerospace Standard 9103 for guidance).7. Verify part specific gages and/or tooling are qualified and traceable, as applicable.8. Verify that every design characteristic requirement is accounted for, uniquely identifiedand has inspection results traceable to each unique identifier.5.3 Partial or Re-accomplishment of First Article Inspection:The FAI requirement, once invoked, shall continue to apply even after initial compliance.The FAI requirements may be satisfied by a partial FAI that addresses differencesbetween the current configuration and prior approved configurations. When a partial FAI is performed, the Organization shall complete only the affected fields in the FAI forms.FAI requirements may also be satisfied by previously approved FAI performed on identical characteristics of similar parts produced by identical means. When FAI requirements(partial or complete) are satisfied in this manner, identify the approved configuration in the index of part numbers on Form 1.5.3 (Continued):The Organization shall perform a full FAI, or a partial FAI for affected characteristics, when any of the following events occurs:1. A change in the design affecting fit, form or function of the part.2. A change in manufacturing source(s), process(es), inspection method(s), location ofmanufacture, tooling or materials, that can potentially affect fit, form or function.3. A change in numerical control program or translation to another media that canpotentially affect fit, form or function.4. A natural or man-made event, which may adversely affect the manufacturing process.5. A lapse in production for two years or as specified by the Customer.5.4 Nonconformance Handling:The FAI is not complete until the Organization closes all non-conformances affecting the part and implements corrective actions. The Organization shall re-do an FAI for thoseaffected characteristics and shall record the results.5.5 Documentation:5.5.1 Forms: The Appendix of this Standard contains forms that comply with thedocumentation requirements of this Standard. Each field in the forms is designated witha unique reference number. Each field is also identified as:• (R) Required: This is mandatory information.• (CR) Conditionally Required: This field must be completed when applicable (i.e., when there exists a Customer requirement, then this field must be filled in).• (O) Optional: This field is provided for convenience.Forms contained in the Appendix should be used to document the results of the FAI.NOTE: The fields in the forms are color-coded for convenience. Use of black-and-white forms is acceptable.Forms other than those contained in the Appendix may be used, however they mustcontain all “Required” and “Conditionally Required” information and have the same field reference numbers.5.5.1 (Continued):All forms shall be completed either electronically or in permanent ink.All forms shall be completed in English or in a language specified by the Customer.NOTE: Continuation sheets using the same form are acceptable or insert additional rows if completing electronically.5.5.2 Characteristic Accountability: The Organization shall verify every Design Characteristicduring FAI and record the results. Every Design Characteristic shall have its own unique characteristic number.NOTE: Reference characteristics may be omitted from the FAI.NOTE: Use more than one line if needed for any characteristic.NOTE: Characteristics not measurable in the final product shall be verified during the manufacturing process (as long as they are not affected by subsequentoperations) or by destructive means. Characteristics verified at the detail levelmay be referenced in the assembly-level FAIR.5.5.3 Record of Results: Results from inspection of design characteristics shall be expressedin quantitative terms (Variables Data) when a Design Characteristic is expressed bynumerical limits.The Organization shall record the results in the units specified on the drawing orspecification, unless otherwise approved by the Customer.Attribute Data (e.g., go/no-go) may be used if no inspection technique resulting inVariables Data is feasible. Attribute Data is permitted when the Design Characteristicdoes not specify numerical limits (e.g., break all sharp edges). It is also permitted where qualified tooling is consistently used as a check feature and a go/no-go feature has been established for the specific characteristic.5.6 Control of Records:All FAI documentation required by this Standard shall be considered as a quality record and the Organization shall retain it according to Customer or regulatory requirements.6. NOTES:6.1 The change bar ( l ) located in the left margin is for the convenience of the user in locatingareas where technical revisions, not editorial changes, have been made to the previous issue of this document. An (R) symbol to the left of the document title indicates acomplete revision of the document.PREPARED UNDER THE JURISDICTION OFSAE COMMITTEE G-14, AMERICAS AEROSPACE QUALITY GROUP (AAQG)APPENDIX AFORMS AND GUIDELINES TO COMPLETE THE FORMSThis Appendix provides the guidelines to complete the forms. Each input field is identified as:This is mandatory information.This field is shown in Bold font.• (R) Required:• (CR) Conditionally Required: This field must be completed when applicable. This field is shown in Bold Italic font.• (O) Optional: This field is provided for convenience. It is shown in Regular font.The fields are also color coded for visual convenience: (R) as yellow and (CR) as blue. Use of black-and-white forms is acceptable.Instructions to Complete Form 1: Part Number AccountabilityThis form is used to identify the part that is being first-article inspected (FAI part) and associated subassemblies or detail parts.NOTE: Fields 1-4 are repeated on all forms for convenience and traceability.1) (R) P art Number: Number of the part (FAI part).P art Name: Name of the part as shown on the drawing.2) (R)number:Serial number of the part.3) (CR) Serial4) (O) FAI Report Number: Reference number that identifies the FAI. This may be aninternal report number.5) (CR) Part Revision Level: Latest part revision that affects the part being first articleinspected. If there is no revision, indicate as such. Note: The latest drawingrevision (Field 7) does not always affect all parts contained on a drawing.6) (CR)Drawing Number: Drawing number associated with the FAI part.7) (CR) Drawing Revision Level:The revision level of the engineering drawing. If thereis no revision, indicate as such.8) (CR) Additional Changes: Provide reference number(s) of any changes that areincorporated in the product but not reflected in referenced drawing/part revisionlevel (e.g., change in design, engineering changes, manufacturing changes,deviation or exclusion from certain drawing requirement, etc.).9) (R) Manufacturing Process Reference: A reference number that providestraceability to the manufacturing record of the FAI part (e.g., router number,manufacturing plan number, etc.)10) (R) Organization Name: Name of the Organization performing this FAI.11) (O) Supplier Code: Supplier Code is a unique number given by Customer to theOrganization. It is sometimes referred to as Vendor Code, Vendor IdentificationNumber, Supplier Number, etc.12) (O) P.O. Number: Enter Customer Purchase Order number, if applicable or required.13) (R) D etail part or an Assembly FAI: Check as appropriate .14) (R) Full FAI or Partial FAI: Check as appropriate. For a partial FAI, provide thebaseline part number (including revision level) to which this partial FAI is performedand the reason for it. For example, changes in design, process, manufacturinglocation, etc.15, 16, 17 and 18: This section is required only if the part number in Field 1 is an assembly requiring lower level parts to be installed into the assembly.15) (CR) Part Number: Detail or next level sub-assembly part number to be included in theassembly.16) (CR) Part Name , as shown on the drawing.17) (CR) Part Serial Number of the part that is installed in the assembly, when applicable.18) (O) FAI Report Number for detail part.19) (R) Signature: Name and signature of the person who prepared FAI Form 1. Alsocheck appropriate box if this FAI is complete per 5.4.Note: The signature on this form certifies the following two things:1) that all characteristics are accounted for; meet drawing requirements or areproperly documented for disposition.2) if this FAI is complete per 5.4. Check as appropriate.20) (R) Date when this FAI Form 1 was prepared.21) (O) Name of the person from the Organization who approved FAI report22) (O) Date when the FAI report is approved.23) (O) Customer Approval. This field is used by Customer to record approval, if required.24) (O) Date Customer approved this FAI form.Instructions to Complete Form 2: Product Accountability – Raw Material, Specifications and Special process(s), Functional TestingThis form is used if any material, special processes or functional testing are defined as a Design Requirement.NOTE: Fields 1-4 are repeated on all forms for convenience and traceability.1) (R) P art Number: Number of the part (FAI part).2) (R) P art Name: Name of the part as shown on the drawing.3) (CR) Part serial number: Serial number of the part.4) (O) FAI Report Number: Reference number that identifies the FAI. This may be aninternal report number5) (CR) Material or Process:Enter the name of material or process.6) (CR) Specification:Enter material or process specifications number (include permittedalternates, if used), class, and material form (e.g., sheet, bar, etc.). Include all“Make From” materials that are incorporated into the FAI part. For raw materials,include all materials that are incorporated into the FAI part, (e.g., weld/braze fillermaterials, balls for ball brazing, etc.), and Standard Catalog hardware (e.g., AN,MS fasteners); but do not include processing materials such as acid etchants.7) (O) Code: Enter any required code from the Customer for material or process listing,when required.8) (CR) Special Process Supplier Code: Customer given Supplier code of theorganization performing special process(es) or supplying material, as applicable.Also add, Special process supplier name and address.9) (CR) Customer Approval Verification: Indicate if the special process or materialsource is approved by the Customer. Write NA if Customer approval is notrequired.10) (CR) Certificate of Conformance number: Number of the certificate (e.g., specialprocess completion certification, raw material test report number, Standard Cataloghardware compliance report number, traceability number).11) (CR) Functional Test Procedure Number: Functional Test Procedure called out asDesign Requirement.12) (CR) Acceptance Report Number: The functional test certification indicating that testrequirements have been met.13) (O) C omments: As applicable.14) (R) P repared By: Name of the person who prepared this form.15) (R) D ate: Date when this form was completed.Instructions to Complete Form 3: Characteristic Accountability, Verification and Compatibility EvaluationNOTE: Fields 1-4 are repeated on all forms for convenience and traceability.1) (R) P art Number: Number of the part (FAI part).2) (R) P art Name: Name of the part as shown on the drawing.3) (CR) Part serial number: Serial number of part.4) (O) FAI Report Number: Reference number that identifies the FAI. This may be aninternal report number.5) (R) Characteristic Number: Unique assigned number for each Design Characteristic.6) (CR) ReferenceLocation: Location of the Design Characteristic (e.g., drawing zone (page number and section), specification, etc.)7) (CR) Characteristic Designator: If applicable, record characteristic type (e.g., key,flight safety, critical, major, etc.).8) (R) Requirement: Specified requirement for the Design Characteristic (e.g., drawingdimensional characteristics with nominal and tolerances included, drawing notes,specification requirements, etc.).9) (R) Results: List measurement(s) obtained for the Design Characteristics.• For Multiple Characteristics list each characteristic as individual values or list once with the minimum and maximum of measured values attained. If acharacteristic is found to be non-conforming then that characteristic must belisted separately with the measured value noted.• If a Design Requirement requires verification testing, then the actual results will be recorded on the form. If a laboratory report or certificate of test is includedin the FAIR, then these results need not be written on the form, record thereference number in this field. The laboratory report or certificate of test mustshow specific values for requirements and actual results.• For metallurgical characteristics with visual verification requirement that are rated against standard photographs, list the photo number of the closestcomparison. A statement of conformance is acceptable (record the referencenumber in this field).• For processes that require verification per Design Characteristic, include statement of compliance (e.g., certification of compliance, verification indicatorsuch as “accept”, etc.).• For part marking, ensure that marking is legible, correct in content and size and properly located, per applicable specification.10) (CR) Designed Tooling: If a specially designed tooling (including NC programming) isused as a media of inspection, record the tool identification number.11) (CR) Non-Conformance Number: Record a non-conformance document referencenumber if the characteristic is found to be non-conforming.12) (R) P repared By: Name of the person who prepared this form.13) (R) D ate: Date when this form was completed.14) (O) This field area is reserved for optional fields. Add additional columns as requiredby the Organization or Customer.Reason for Partial FAI:。

AS9102-FAI首件检验

AS9102-FAI首件检验AEROSPACE STANDARD(R) Aerospace First Article Inspection RequirementAS9102Technically equivalent to AECMA prEN 9102REV. AFOREWORDIn December 1998, the Aerospace Industry had established the International Aerospace QualityGroup (IAQG) with the purpose of achieving significant improvements in quality and reductionsin cost throughout the value stream.This organization, with representation from Aerospace companies in Americas, Asia and Europeand sponsored by SAE, SJAC, and AECMA has agreed to take responsibility for the technical contents of this standard. TABLE OF CONTENTS1. INTRODUCTION.......................................……….............. ..31.1 Scope (3)1.2 Pu rpose (3)1.3 Convention (3)2. REFERENCES (3)3. DEFINITIONS (4)4. APPLICABILITY (5)5. REQUIREMENTS (5)5.1 Par t Requirements (5)5.2 Evaluation Activities (6)5.3 Partial or Re-accomplishment of First Article Inspection(6)5.4 Nonconformance Handling (7)5.5 Documentation (7)5.5.1 Forms (7)5.5.2 Characteristic Accountability (8)5.5.3 Record of Results (8)5.6 Control of Records (8)6. NOTES (9)APPENDIX A FORMS AND GUIDELINES TO COMPLETE THE FORMS ..101. INTRODUCTION:1.1 Scope:This SAE Aerospace Standard (AS) establishes requirements for performing anddocumenting the First Article Inspection (FAI).1.2 Purpose:The purpose of the First Article Inspection is to give objective evidence that allengineering, design and specification requirements are correctly understood, accounted for, verified, and recorded. The purpose of this standard is to provide a consistent documentation requirement for aerospace components FAI.1.3 Convention:The following convention is used in this Standard.The words .shall. and .must. indicate mandatory requirements.The word .should. indicates mandatory requirements with some flexibility allowed incompliance methodology. An Organization is permitted to show that its approach meets the intent of the requirement and this standard. 航空标准航空首件检查要求版本:A前言1998年12月,航空工业成立的国际航空质量部门(IAQG),目的是为了提高质量和降低成本。

“首件鉴定”与“首件检验”应用之比较

“首件鉴定”与“首件检验”应用之比较“首件鉴定”与“首件检验”既是用于验证制造的零(组)件的生产过程满足工程及设计要求的能力的重要手段,也是组织普遍认同并共同遵守的质量标准。

鉴于目前许多组织在具体贯彻首件鉴定/检验实践中还存在偏离和误区,为了便于相关组织更好地理解并满足标准要求,重点对两者的异同进行梳理分析,并提出具体应用改进建议。

“首件鉴定”与“首件检验”是国内外航空航天和国防组织最佳实践的结晶,也是各相关组织共同遵守的用于验证制造的零(组)件的生产过程满足工程及设计要求的能力的标准要求。

落实首件鉴定/检验既是组织贯彻质量管理体系要求的标准需要,也是组织生产和服务提供过程的控制重点和难点。

笔者在从事质量管理过程中,发现许多组织在实施首件鉴定/检验过程中,对首件鉴定/检验范围的识别以及确定、内容和方法及其具体实施过程中还存在诸多偏离、误区与分歧,需要引起关注。

本文从标准对比出发,分析两者的区别与联系,提出关注要点及应用改进建议,希望对相关航空航天和国防组织的质量管理提升工作起到促进作用。

1 首件鉴定/检验异同辨析依据顾客和标准要求的不同,目前国内组织质量管理体系适用项目大致分为:国内军用项目、国内民用项目与国际合作项目3种。

根据项目的不同,通常国内军用项目依据GJB 908-1990《首件鉴定》,对试制或批量生产首次制造的零(组)件实施首件鉴定;国内民用项目与国际合作项目则依据SAE AS 9102《航空航天首件检验要求》,对首次生产批中确定的有代表性的零(组)件实施首件检验。

目前在贯彻实施首件鉴定/检验过程中,仍有部分组织对两者的差异存在诸多疑惑,同时还存在概念上的模糊认识,造成部分组织将“首件检验”与“首件鉴定”简单地等同对待,没能正确理解与识别两者的异同,导致两者在贯彻执行中存在不准确、欠使用或过使用等偏离现象发生。

为了准确识别出“首件检验”与“首件鉴定”异同,首先要厘清两者对应标准的不同和关系,然后才能对“首件检验”与“首件鉴定”贯彻执行进行精准管控。

as9102b航空航天标准

as9102b航空航天标准

AS9102B是航空航天标准中的一部分,它是关于航空航天产品和系统的质量控制和质量保证的系列标准。

这个标准涉及到了与航空航天相关的制造和维修过程,包括各种系统和部件的质量控制、检验和审核等方面的要求。

AS9102B标准的主要目的是确保航空航天产品的质量和可靠性,以满足航空运输、商业航空、军事航空以及航天应用等领域的需求。

该标准要求航空航天制造商和供应商建立和维护有效的质量管理体系,以确保产品的设计和制造符合相关的法规和标准。

此外,AS9102B标准还强调了质量保证的重要性,要求制造商和供应商采取一系列措施来确保产品的质量和可靠性,包括但不限于:

1. 制定详细的质量计划和质量控制程序;

2. 对供应商进行评估和选择;

3. 对产品进行检验和测试;

4. 对不合格品进行追溯和处理;

5. 对生产过程进行监控和改进。

总之,AS9102B是航空航天领域的重要标准之一,旨在确保航空航天产品的质量和可靠性,以满足各种应用的需求。

国际航空航天质量标准的构成

国际航空航天质量标准的构成SAE按IAQS9100最终草案发布AS9100 A版标准的同时,AECMA、SJAC也等同发布了EN9100、SJAC9100。

AS/EN/SJAC9100是质量管理体系标准,还有若干标准为其提供支持,即AS/EN/SJAC9101《质量体系评定》、AS/EN/SJAC9102《航空航天首件检验要求》、AS/EN/SJAC9103《关键特性波动管理》等。

AS9100 A●AS9100 A在最大范围内为航空航天工业统一了质量管理体系要求,为世界各地的组织使用供应链中各层次的供方建立了通用的要求,它包括适用的航空航天要求并结合了ISO9001:2000和ISO9001:1994质量管理体系模式,同时应强调AS9100 A 规定的质量管理体系要求是对合同和适用法律法规要求的补充,而不是替代。

AS9101●AS9101规定了评定报告、质量体系检查表的内容和形式,用于评定供方质量体系与AS9100符合程度的报告和记录表格。

●评定报告包括总的评定信息、评定结论、一般的供方信息、评定结果小结、评定记分表和纠正措施要求表。

AS9102●作为AS9100 中的附加要求,●首件检验是一个完整的、独立的、文件化的物理和功能检验过程,用于验证规定的生产方法是否能够生产出工程图纸、计划、采购订单、工程规范和/或其他适用的设计文件的可接受的零件。

●AS9102规定了航空航天产品首件检验的要求、范围、评价和记录内容。

AS9103●关键特性是指其波动对产品的配合、性能、使用寿命或可制造性产生重大影响的器材、过程或零件的特性,●AS9100 A提出了对关键特性的标识和控制要求,●如何对关键特性的波动进行管理以及达到这些管理要求的途径,在AS9103中作出了规定。

●主要内容包括:●了解影响关键特性的过程因素●使用合适的用于波动控制和减少波动分析的工具确定过程关键特性●对波动进行控制和能力评估●制定关键特性和过程参数控制的过程控制文件AS9100航空要求条款●1.范围●1.1总则●本标准包括了ISO 9001:20001质量管理体系要求并对航空工业质量管理体系规定了附加要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空航太首件檢驗要求前言1998年12月,航空航太行業本著通過價值流顯著改進品質和降低成本的目的,成立了國際航空航太品質組織(IAQG)。

該組織由SAE、SJAC、AECMA主辦,由來自美國、亞洲和歐洲航空航太公司的代表組成,一致同意負責本標準的技術內容。

目錄1.介紹………………………………………………………………………………1.1範圍……………………………………………………………………………………………1.2目的……………………………………………………………………………………………1.3約定……………………………………………………………………………………………2.參考文獻…………………………………………………………………………3.定義………………………………………………………………………………4.適用範圍…………………………………………………………………………5.要求………………………………………………………………………………6.表格………………………………………………………………………………6.1 表1:部件號說明……………………………………………………………………………6.2填寫“表1-部件號說明”的指導說明………………………………………………………6.3 表2:產品說明——原材料、特殊過程、功能試驗………………………………………6.4 填寫“表2-產品說明——原材料、特殊過程、功能試驗”的指導說明…………………6.5 表3:特性說明、驗證和符合性評價………………………………………………………6.6 表3-續表:特性說明、驗證和符合性評價…………………………………………………6.7 填寫“表3和表3-續表:特性說明、驗證和符合性評價”的指導說明…………………1. 介紹:1.1 範圍:本SAE航空航太標準(AS)規定了進行首件檢驗(FAI)的檔要求。

1.2 目的:首件檢驗的目的是為正確理解、說明、驗證和檔化所有工程設計和規範的要求提供客觀證據。

本標準的目的是為航空航太零部件的首件檢驗提供一個一致的檔要求。

目的是生成的檔將是供應商和顧客關於以下方面的一個品質記錄:對責任和策劃的評審、對符合性驗證的定期監督和審核、對任何不符合項的根本原因和糾正措施的評價以及對問題的調查。

1.3 約定:本標準中使用以下約定:詞語“應(Shall)”和“必須(Must)”表示強制性的要求。

詞語“應該(Should)”表示採用一致的方法進行一些變通的強制性要求。

供應商選擇其他方法滿足某項“應該”時必須能夠證明他們的方法能夠滿足要求和本標準的內容。

詞語“一般的”、“例子”或“例”僅表示用於指南的建議。

“注”用於附加的說明。

2. 參考文獻:1.航空航太標準AS9100“航空航太品質體系--設計、開發、生產、安裝和服務的品質保證模式”,SAE出版,Warrendale, PA, USA, 1999年11月1日2.國際標準EN 9100“航空航太品質體系--設計、開發、生產、安裝和服務的品質保證模式”,--出版,1999年3.航空航太標準SJAC9100“航空航太品質體系--設計、開發、生產、安裝和服務的品質保證模式”,JSA出版,日本東京,1999年12月20日3. 定義:屬性:根據其是否符合或不符合(例:通過不通過)給定的要求而對其進行評定的一種特徵或特性。

圖紙:圖紙是指採用唯一標識號清楚地標明每一項特性或要求的圖紙。

該號碼可以用圓或長方形等圈起來以便易於識別。

設計特性:那些用於描述和構建部件設計的有關尺寸的、可視的、功能的、物理的和材料的特徵或性能,可以通過測量、核對總和驗證這些特性來確定是否符合設計要求。

尺寸特性包括過程中的位置特徵,例如鍛件、鑄件的加工目標(或鍛造/鑄造)尺寸,合格焊接點的必要焊接或釺焊點的準備。

材料特徵或性能可包括圖紙規定的過程變數和順序(例如,熱處理溫度、螢光洩露等級、超聲掃描以及焊接和熱處理的順序)。

這些為不能在其他方面進行定義的預期特性提供了保證。

圖紙要求:待製品的圖紙(包括部件清單)、規範或採購檔的要求,包括注釋、說明和引用的底圖。

評價:確定一項特性是否符合圖紙要求的測量、檢驗或試驗。

首件檢驗(FAI):一個完整的、獨立的、檔化的物理和功能檢驗過程,用於驗證規定的生產方法能夠生產出工程圖紙、策劃、採購訂單、工程規範和/或其他適用的設計檔可接受的零件。

首件檢驗報告(FAIR):部件號或元件的表格或檔包,包括FAI結果,如本標準的描述。

首次生產批:根據計畫過程生產出來的一個或多個部件的第一組成品,該過程是為將來生產同類部件而設計的。

使用非正常生產過程的方法得到的原型部件或裝配件不能被看作是首次生產批的一部分。

不可測得的特性:只有在破壞部件後才能進行評價的特性。

不可測得的尺寸可包括鑄件的內部尺寸、焊接或釺焊好的組裝件的內部尺寸。

不可測得的非尺寸特性包括材料強度、確定的冶金特性和包括非破壞性試驗的加工過程。

互換性和替代性(I&R):由特定工裝對設計的部件和裝配件進行控制的工藝,以保證在飛機壽命週期的任何時間內易於更換。

檢驗:確定某一客體是否滿足標準、適用工程規範等的檢查。

(技術字典中,“檢驗”適用於屬性,“測量”產生變數資料,“試驗”產生變數或屬性資料,但“首件檢驗”包括以上所有內容。

)多重特性:多於一處位置以上出現,且由同一套圖紙要求建立的同一特性(例“4處地方”)。

例如:螺栓孔、楔形槽、角半徑、冷卻孔。

原始資料核實:也稱為“工程原始資料批准”。

經過符合要求的核實試驗後對產品和/或部件特定過程的工程批准。

標準目錄件:具備文本描述、國家/軍隊的標準圖紙或目錄條款規定的所有特性的標準件。

4. 適用範圍:本標準適用於組裝件和裝配過程中各個層次的部件,包括鑄件和鍛件,適用於負責產生產品設計特性的組織。

供方和其分承包方應負責將本標準的要求適當修訂後分解至產生設計特性的分承包方,以確保特性符合顧客要求。

注:採辦的標準目錄件(標準件)除外。

5. 要求:5.1首件檢驗(FAI)應對首次生產批中有代表性的新部件進行,包括構成最終訂購專案的所有零件和子裝配件。

只有所有的不符合都解決以後才能認為完成了首件檢驗記錄。

使用非正常生產過程的方法得到的原型部件或裝配件不能被看作是首次生產批的一部分。

5.2初始的首件檢驗通過之後有時也還應繼續應用引進的首件檢驗要求。

在以下方面需要對受到影響的特性重新進行部分的或全部的首件檢驗。

1.影響部件形狀、裝配或功能的設計變更。

2.潛在的可能影響裝配、形狀或功能的加工來源、過程、檢驗方法、位置、工裝或材料方面的變更。

3.作為對某一具有多次拒收歷史的部件號的糾正措施的一部分的要求(一般地,某部件被重複拒收三次時或應顧客的要求而定)4.數量控制計畫方面的變更或傳送至另一媒介時的變更。

5.自然的或人為的可能會對製造過程產生不利影響的偶然變化。

6.生產間隔兩年或顧客的特別說明。

5.3首件檢驗的要求也可通過解釋現在的配置和以前批准的配置之間的差異而得到滿足。

5.4表格:本標準第六部分給出的表格用於檔化首件檢驗的結果。

這些表格可以由任何媒介生成(例如:電子媒介);但是,它們必須包含本標準表格中要求的所有資訊(即表中所列的每一項必須以相同的參考號出現)。

SAE允許對本標準首件檢驗的表格進行複製。

通過本標準的網站可得到表格的電子版本。

所有的表格須用英語或顧客要求的語言完成。

5.5品質記錄:本標準要求的所有首件檢驗的檔應考慮作為品質/驗收記錄,並按顧客說明的要求進行保存。

5.6評價:供應商應評審以下要素來支持對首件檢驗的驗證。

當顧客要求時應可獲取本評價的檔證據:1.加工路線表格2.完整的FAI表格(要求的所有頁和續表)3.支援FAI的相關展示(例:CMM資料、試驗資料、驗收試驗程式、過程證書等)4.任何不符合檔的副本,經過適當的材料評審過程和相關糾正措施的處理5.適用時,材料證書6.適用時,特殊過程證書(要求時,操作者的資格證書(例NDT,焊接))7.檢驗計畫8.適用時,過程能力研究9.適用時,量具相互關係10.標注圖紙(或“氣球”圖紙),將來自FAI的有關的特性號標注在圖紙上11.部件標識複製5.7FAI表格的完成按照本標準提供的表格說明填寫FAI表格,下面列出了FAI表格中應該記錄或附注的最少資訊。

1.部件號2.適用時,序號3.設計媒介和修訂水準4.公司名稱5.供應商代碼(適用時)6.城市和州/國家(製造點/工廠)7.起草者的姓名,標題8.FAI的日期9.尺寸特性10.材料和過程規範,修訂水準11.需驗證過程的清單,包括顧客要求的所有過程的鑒定證書和供應商名稱12.適用的圖紙注釋13.圖紙分區位置(包括圖紙分區號)14.每一特性和適用的圖紙注釋的實際測量和試驗的結果15.供應商的評審/批准簽名16.製造和/或品質計畫的檔/例行號,包括修訂/編輯17.適用時,採購訂單/合同號,包括修訂/編輯18.適用時,不符合檔號19.適用時,驗證所有的供應商工程已得到顧客批准,包括驗收試驗程式(ATPs),品質試驗報告和應用軟體資料20.完整的FAI狀態的標識(要求的部件驗收/跟蹤)21.作為檢驗手段使用的測量設備和/或工裝的清單22.製造和/或品質計畫的檔/例行評審(清楚、滿足設計媒介要求)23.適用時,可互換性和可替代(I&R)特性的鑒定24.功能試驗程式和批准的修訂5.8特性說明:每一由圖紙要求引入的特性都應在FAI記錄中有自己唯一的特性號,包括:尺寸、一般和具體的注釋、材料、所有者和其他適用的內容。

注:參考特性可以省略。

對任一特性,如果需要的話可以使用多線條。

5.9當設計特性是用數量範圍表述時,對其規定設計特性的檢驗的實際結果也必須用數量術語(變數)表示。

只有當設計特性是用非數量範圍說明,或一直使用某合格的工裝作為檢查特徵,對這個具體特性建立了通過不通過的特徵,才能接受使用屬性資料。

除非另外得到顧客同意,否則結果應用與圖紙或規範說明相同的單位記錄。

5.10當使用工裝驗證設計特性時,須通過品質/檢驗記錄對工裝建立可追溯性。

必須確保只使用合格的工具,同時還需滿足FAI驗證。

5.11不可測得的特性應盡可能早地在過程中予以評價(只要它們不受到後續操作的影響)。

6. 表格:應使用以下表格檔化首件檢驗的結果。

如果需要的話,可使用附加的表格或附件。

-表1:部件號說明-表2:產品說明——原材料、特殊過程、功能試驗-表3:特性說明、驗證和符合性評價-表3-續表:特性說明、驗證和符合性評價6.1 表1:部件號說明:見圖1。

AS9102首件檢驗表1:部件號說明圖1—表1:部件號說明6.2 填寫“表1-部件號說明”的指導說明:1. 標題列確定了基本的檔範圍,包括以下要素:1a)供應商代碼(即顧客供應商代碼):顧客供應商代碼是由顧客給供應商確定的一個唯一號碼。