首件检验标准

首(末)检管理制度 - 副本

首(末)检管理办法1定义首件是指各生产车间加工生产的产品,经自我调试确认,判定合格后,拟进行批量生产前的第一个产品(半成品、成品)。

2首件检验时机(1)新产品第一次量产时的首件产品。

(2)每一个生产任务单(订单)开始生产的首件产品。

(3)每一种产品各个工序开始生产的首件产品。

(4)每次更换模具后、调整工装定位后。

(5)数控CNC程序改变后、刀具更换后。

(6)机床故障修复后开始生产的首件产品。

(7)毛坯种类或材料发生变化时(8)工艺有重大变化时(9)轮班或操作工人变化时3首件检验的主要项目如下:(1)图号与工作单是否符合。

(2)材料、毛坯或半成品和工作任务单是否相符。

(3)材料、毛坯的表面处理、安装定位是否相符。

(4)首件产品加工出来后的实际质量特征是否符合图纸或技术文件所规定的要求。

4新产品首件检验4.1检验流程(1)各生产车间依工艺流程加工或调试,并进行自检。

(2)巡检人员在各生产车间加工调试时,应调出各相关检验依据文件或样品,并从旁协助,同时就外观等易于判定之特性予以确认。

(3)各生产车间认定生产之产品合乎要求时,将该首件交巡检人员进一步检验。

(4)巡检人员依据检验文件、规范、对首件进行全面的检查,如判定不合格,应向生产车间提出,并要求改善,直到判定合格为止。

(5)不管首件产品是否合格,巡检人员都应该填写《首件检验报告》,并由送检人员签字。

(6)巡检人员判定合格,或判定不合格。

但属于设计问题或生产部无法改善之问题时,巡检人员填写《首件检验报告》,呈质检部主管审核。

(7)经品质部主管审核之《首件检验报告》及首件产品后,由巡检人员直接送往技术部,交具体负责该产品之技术人员作检验。

(8)技术部技术人员经检验后,做出合格或不合格的判定,并填入《首件检验报告》中。

(9)技术部、品质部均判定合格后,《首件检验报告》由质检部保留,巡检员在《生产流程卡》“首检一栏”签字确认,并通知生产车间可以正式量产。

(10)技术部、品质部判定不合格时,如属生产原因时,应由生产部/车间改善、调试直到合格为止;如属于设计原因时,应停止生产,由技术部负责拟出对策加以改善后,方可恢复生产,并需重新作首件确认。

WS-QC-10首件作业规范检验标准

文件編號﹕WS-QC-10

版號﹕A0

首件作业规范检验标准

頁碼﹕第1頁共1頁

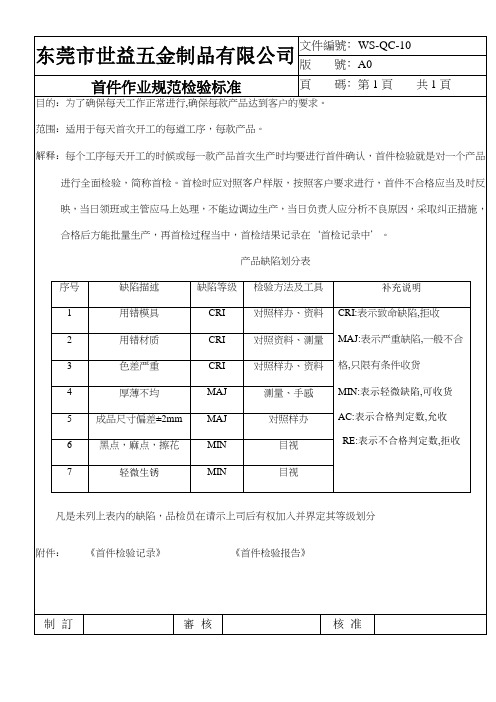

目的:为了确保每天工作正常进行,确保每款产品达到客户的要求。

范围:适用于每天首次开工的每道工序,每款产品。

解释:每个工序每天开工的时候或每一款产品首次生产时均要进行首件确认,首件检验就是对一个产品进行全面检验,简称首检。首检时应对照客户样版,按照客户要求进行,首件不合格应当及时反映,当日领班或主管应马上处理,不能边调边生产,当日负责人应分析不良原因,采取纠正措施,合格后方能批量生产,再首检过程当中,首检结果记录在‘首检记录中’。

产品缺陷划分表

序号

缺陷描述

缺陷等级

检验方法及工具

补充说明

1

用错模具

CRI

对照样办、资料

CRI:表示致命缺陷,拒收

MAJ:表示严重缺陷,一般不合格,只限有条件收货

MIN:表轻微缺陷,可收货

AC:表示合格判定数,允收

RE:表示不合格判定数,拒收

2

用错材质

CRI

对照资料、测量

3

色差严重

CRI

对照样办、资料

4

厚薄不均

MAJ

测量、手感

5

成品尺寸偏差±2mm

MAJ

对照样办

6

黑点,麻点,擦花

MIN

目视

7

轻微生锈

MIN

目视

凡是未列上表内的缺陷,品检员在请示上司后有权加入并界定其等级划分

附件:《首件检验记录》《首件检验报告》

制訂

審核

核准

pcba首件检查标准

pcba首件检查标准

PCBA首件检查标准是在开始批量生产前,对第一片PCBA进行全面的检测和测试,以确保

该产品符合设计规格和标准,且生产过程中不存在任何缺陷或问题。

首件检查通常包括以下几个方面:

1. 外观检查:检查PCB和电子元器件的安装位置、焊接质量和外观等方面是否符合设计要求。

例如,检查元器件是否齐全、焊点是否饱满、有无翘起或短路等现象。

2. 功能测试:对PCBA进行电气测试,验证其各个功能是否正常工作。

包括检查电源、信号传输、控制逻辑等方面的功能。

确保电路板在各种工作条件下都能正常运行。

3. 参数测试:对PCBA上的关键元器件进行参数测量,如电容、电感、电阻等。

将测

量结果与BOM上的元器件额定值进行对比,确保元器件参数符合设计要求。

4. 环境适应测试:将PCBA置于不同的环境条件下(如高温、低温、湿度、振动等),测试其在各种环境下的工作性能和可靠性。

5. 焊接质量检查:采用X-RAY、AOI(自动光学检测)等设备检查焊接质量,如焊点

饱满、无空洞、无虚焊等。

6. 首件报告:记录首件检查的结果,包括合格或不合格的判定、问题原因分析及改进措施等。

编写首件检验报告,提交给相关部门和领导审批。

总之,PCBA首件检查标准涵盖了外观、功能、参数、环境适应性、焊接质量等多个方面,旨在确保批量生产的产品质量符合要求,避免不良品流入市场。

通过严格执行首件检查标准,可以提高生产效率、降低成本,并提升产品的可靠性和稳定性。

首检巡检检验流程及标准

3.1车间员工进行自己岗位的首检,并由车间主任或检验员确认首件(新产品首检必须由检验员确认)。

3.2检验员需在规定时间内进行巡检,并做巡检记录。

ቤተ መጻሕፍቲ ባይዱ4.定义

首检指在每班开始时,或更换人员、设备、工装、物料等时,或变更工艺时对生产的前几件产品的检验。

巡检指在正常生产过程中,检验员对生产物料、生产设备、工装、人员等的

5. 首检/巡检检验流程

6.首检与巡检

6.1检验依据

产品规格书,生产工艺卡片,相关检验标准等

6.2检验数量:

首检一般为第一板,或前10个;

巡检为30个/2小时。

6.3首检

6.3.1操作员需在上岗前培训学习该岗位所用的产品原料,设备操作,工艺要求,质量要求等。

6.3.2开始生产前,操作员需核对生产原料,设备工装是否与工艺要求相符合;

首件生产合格员工首检车间主任或检验员确认调机培训等不合格不合格正常生产合格巡检63首检631操作员需在上岗前培训学习该岗位所用的产品原料设备操作工艺要求质量要求等

XXXX有限公司

文件编号:

首检/巡检检验流程及标准

1.目的

为确保产品质量,避免出现批量质量问题,特制定此流程。

2.范围

适用于本公司所有产品生产过程中的首检/巡检。

7.7点胶,套管,烘干工序

A.套管尺寸是否正确;

B.套管后产品烘干时需要压铁板;

C.套管不可偏上或偏下;

D.黑胶外露毛刺不可有;

D.设备烘干温度为120℃,时间设置为25分钟;

7.8上锡工序

A.锡炉温度是否符合要求;

B.上锡前需外观全检:毛刺,高脚,断线,线脱槽,线理错,混料等不良现象;

C.熟悉产品的上锡工艺;

首件检验管理规范

首件检验管理规范一、引言首件检验是产品生产过程中的重要环节,其目的是确保生产出的首件产品符合质量要求,并为后续生产提供可靠的基准。

本文旨在制定一套科学、规范的首件检验管理规范,以确保首件检验工作的有效进行。

二、适合范围本规范适合于所有生产企业的首件检验工作,包括但不限于机械创造、电子创造、汽车创造等行业。

三、术语和定义1. 首件:指产品生产过程中的第一件产品。

2. 首件检验:指对首件进行全面检测和评估,以验证产品是否符合设计要求和质量标准的过程。

3. 首件合格证明:指首件检验合格后,由质量部门颁发的证明文件,确认首件符合质量要求。

四、首件检验程序1. 确定首件检验样本:根据生产批次和产品特性,从生产线上随机选取首件作为检验样本。

2. 进行首件检验:按照产品的设计要求和质量标准,对首件进行全面检测,包括外观检查、尺寸测量、功能测试等。

3. 记录检验数据:将首件检验过程中的各项数据记录下来,包括检验项目、检验结果、检验人员等。

4. 分析和评估:根据检验数据,进行数据分析和评估,判断首件是否符合质量要求。

5. 制定改进措施:如果首件不符合质量要求,应及时制定改进措施,并在后续生产中进行调整和改进。

6. 颁发首件合格证明:如果首件符合质量要求,由质量部门颁发首件合格证明,并将其归档保存。

五、首件检验记录要求1. 首件检验报告:对首件检验过程中的各项数据和结果进行详细记录,包括检验项目、检验方法、检验结果等。

2. 首件合格证明:记录首件检验合格后的相关信息,包括产品型号、生产批次、检验日期、检验人员等。

3. 首件检验记录的保存:首件检验记录应按照公司的文件管理要求进行保存,确保数据的可追溯性和完整性。

六、首件检验管理责任1. 生产部门负责首件检验的组织和实施。

2. 质量部门负责监督和审核首件检验的过程和结果。

3. 管理部门负责制定和修订首件检验管理规范,并进行培训和指导。

七、首件检验管理的改进1. 定期评估首件检验的效果和结果,发现问题并及时改进。

首件检验标准

首件检验标准Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】结构部首件检验规范及要求1、目的:为确保产品品质,预防出现批量性的产品不合格,特制定公司产品生产过程中对首件检验的要求及管理规范。

2、适用范围:本文件规定了公司在生产过程中对首件检验的要求及工作程序。

3 、职责3.1生产部门负责组织安排首件检验工作。

3.2未经首件检验或首件检验不合格,而擅自生产产品,由此引起的质量问题,由直接责任者负责。

3.3检验员、工序负责人、下道工序对首件检验的正确性负责。

3.4 工序负责人对首件检验完成后,由下道工序进行复检。

如不履行复检职责,下道工序负同等责任。

3.5 对首件确认工作未完成,检验员在?首件检验记录表?上签字的,造成的质量问题,责任由检验员负责。

4、控制要求4.1首件检验中应检查产品生产过程所用的所有原辅材料必须与规定相符。

4.2 对生产部门首次连续性生产的第一个完工的半成品和成品,必须经过首件检验和确认。

4、3 对于常规产品,须按批次进行首件检验。

在下列情况下应该进行首件检验:1、批量加工(10台以上)2、客户要求3、设计要求4、非常规产品5、停机再开机时6、原材料及规格更改时5、首件检验流程5.1 在首件制作过程中,工序负责人、检验人员应到生产现场监督检查实际生产者按生产工艺流程,根据现行有效的生产工艺文件自行完成首件,并对每一生产工序进行监督检查,发现问题及时予以纠正解决。

5.2 常规产品及停机再开机生产的产品首件生产必须完成所有生产工序,经生产者检验合格在?首件检验记录表?上签字后再交由检验人员进行首件检验。

首件检验时,检验员应会同工序负责人按现行有效的图纸、清单(或顾客提供的样件)、工艺文件、产品要求进行检验,合格后在首件产品上做好标识(如签注“首件合格”等),并在?首件检验记录表?上由生产者(或代表)、检验人员签字确认。

首件检验不合格立即退回,重做首件,直至合格。

产品首件检验规范

九、产品首件检验规范1 目的为提升生产质量,防止产品批量性不良,减少返工返修成本,满足客户质量要求特制定本规范。

2 适用范围本标准适用于公司对产品首件检验工作。

3 术语与定义3.1 首件:生产出的第一台产品;3.2 自检:生产者对自己生产的产品进行的独立的、自主的检查;3.3 首检:首件产品经自检合格后,再提交检验员进行的检查。

4 职责4.1 生产部负责首件生产和自检,填写《首件检验记录表》通知检验人员检验;4.2 质量部负责指派检验人员进行首检,并填写《首件检验记录表》;5 程序与要求5.1首件检验时机5.1.1 新产品转量产后生产的第一台产品;5.1.2 每个生产订单(生产工单)生产的第一台产品;5.1.3 产品材料、生产工艺、软件等重大变更后生产的第一台产品。

5.2首检5.2.1 未经首件检验或者首件检验不合格,而擅自继续生产由此引起的质量事故,由直接责任者负责;5.2.2 首件出来后生产部在自检合格后再通知质量部检验员检验;5.2.3 检验员根据图纸、BOM、工艺文件和测试要求等资料进行检验,并逐项填写《首件检验记录表》,判定检验合格后检验员签字确认,生产部方可继续生产;5.2.4 首检合格在首件上贴附“首件合格”标识,待该批次全部生产完成后才可去除首件标识;5.2.5 首检合格后由质量部保存《首件检验记录表》,以备查阅。

5.3不合格处理5.3.1 如检验判定不合格应立即退回生产部,并要求返工返修至判定合格为止;5.3.2 如不合格项目生产部无法改善时,检验员需呈报质量部主管;5.3.3 如不合格项目生产部无法改善时,生产部应停止生产,由研发部负责拟出有效改善对策后方可恢复生产,并对改善后的第一台产品进行首检。

6 记录表单6.1 XXXX SJJL-021《首件检验记录表》。

首件检验标准

结构部首件检验规范及要求1、目的:为确保产品品质,预防出现批量性的产品不合格,特制定公司产品生产过程中对首件检验的要求及管理规范。

2、适用范围:本文件规定了公司在生产过程中对首件检验的要求及工作程序。

3 、职责3.1生产部门负责组织安排首件检验工作。

3.2未经首件检验或首件检验不合格,而擅自生产产品,由此引起的质量问题,由直接责任者负责。

3.3检验员、工序负责人、下道工序对首件检验的正确性负责。

3.4 工序负责人对首件检验完成后,由下道工序进行复检。

如不履行复检职责,下道工序负同等责任。

3.5 对首件确认工作未完成,检验员在?首件检验记录表?上签字的,造成的质量问题,责任由检验员负责。

4、控制要求4.1首件检验中应检查产品生产过程所用的所有原辅材料必须与规定相符。

4.2 对生产部门首次连续性生产的第一个完工的半成品和成品,必须经过首件检验和确认。

4、3 对于常规产品,须按批次进行首件检验。

在下列情况下应该进行首件检验:1、批量加工(10台以上)2、客户要求3、设计要求4、非常规产品5、停机再开机时6、原材料及规格更改时5、首件检验流程5.1 在首件制作过程中,工序负责人、检验人员应到生产现场监督检查实际生产者按生产工艺流程,根据现行有效的生产工艺文件自行完成首件,并对每一生产工序进行监督检查,发现问题及时予以纠正解决。

5.2 常规产品及停机再开机生产的产品首件生产必须完成所有生产工序,经生产者检验合格在?首件检验记录表?上签字后再交由检验人员进行首件检验。

首件检验时,检验员应会同工序负责人按现行有效的图纸、清单(或顾客提供的样件)、工艺文件、产品要求进行检验,合格后在首件产品上做好标识(如签注“首件合格”等),并在?首件检验记录表?上由生产者(或代表)、检验人员签字确认。

首件检验不合格立即退回,重做首件,直至合格。

5. 3 批量生产过程中材料、规格发生变更后生成的半成品、成品都需要进行首件检验及确认。

首件检验作业规范

6.2.1生产在过Air reflow作业前将温度设定后进行炉温量測﹐并將實际量测的溫度記錄于《 AIR Reflow温度记录表》交品保確認。

6.2.2品保IPQC巡检依生產作業指導書及《 AIR Reflow温度记录表》进行溫度确认﹐OK后可開始正常作業。

6.3打標站別﹕

注﹕特殊情況,如不能將首件做至成品測試OK﹐作業由工程確認處理。

5.3 替代主材料的首件制作由工程做確認處理。

5.4 首件表單使用﹕AIR機溫度首件使用《AIR Reflow温度记录表》﹐其它均使用《首件检验记录表》﹐并且針對維修模具﹑儀器后與更換新模具的首件記錄﹐需在備注欄中填寫修復情況與新模具狀況。

6.4.2品保IPQC巡检必须依《成品外观检验标准》及《外觀尺寸通用》檢驗項目﹐进行首件及《首件檢驗記錄表》确认簽名﹐OK后方可作業。

6.5 灌胶站别﹕

6.5.1 產線依《生產作業指導書》制作首件同時依《成品外觀檢驗標准》及《 生产作业指导书》檢驗項目確認首件無誤后﹐記錄于《首件檢驗记录表》交品保確認。

5.6.3品保IPQC巡检在抽檢首件与产线有争议时﹐需经权责人员讨论判定后再开始作业。

5.6.4品保IPQC巡检在抽檢时发现产线未做首件时﹐将要求停止作业﹐待首件確認OK后恢復正常作業。

核 准

審 核

制 作

日 期

企业名称

首件檢驗作業規范

文件編號

版本/次

A0

頁 次

第3頁 共4頁

6制程核对及首件确认

6.1SMT/插件站别(转换器)﹕

6.3.1 產線依《生產作業指導書》制作首件同時依《成品外觀檢驗標准》檢驗項目確認首件無

誤后﹐記錄于《首件檢驗记录表》交品保確認。

首件检验规定

1、目的为使本公司产品质量得到有效控制,防止批量质量事故的发生和报废品的产生,提高产品合格率,特制定本规定。

2适用范围本规定适用于所有产品的首件检验。

3 定义3.1 首件检验:指对生产开始时和工序要素变化后的首件产品质量进行的检验。

3.2 自检:指由操作者对自己所生产的产品,按照图纸工艺或相应的技术标准进行的检验。

4职责4.1 生产车间操作者负责首件产品的自检工作。

4.2 班组长负责首件产品的确认。

5、首件检验的条件凡是符合下列条件之一的,在第一件产品加工完成后,均必须经过操作者自检,班组长确定合格后方可继续加工后续产品。

5.1 产品开始加工,且加工产品有3件以上的;5.2 生产中更换操作者的;5.3 更换或调整工艺装备、生产设备的;5.4 加工工艺参数或材料批次作了更换的。

6 首件检验流程图(见附件)7 首件检验不合格的处理首件检验如出现不合格,操作者应及时查明原因,必要时班组长、技术质量人员应积极协助操作者分析原因,采取纠正措施,重新进行首件加工,检验合格后方可进行批量生产。

8 首件标识对检验合格的首件产品,由操作者连同首件检验记录放在产品首件区,待该批产品生产完工,检验合格转工序时,一同随该批转入下道工序。

9 首件检验的记录首先由操作者将首件自检合格的产品,交班组长检验,检验合格后班组长如实将检查结果记录在《首件检查记录表》上并签名确认,留下一联存档,剩余联返回操作者作为进行批生产的依据。

当检查结果为不合格,应及时与操作者进行沟通,必要时双方共同对首件进行再确认,达成意见统一。

若意见不能统一时,应提交检验组长判定。

10流程图编制:批准:。

注塑首件检验标准(注塑部管理)

规范注塑首件作业,防止批不良产生。

2Байду номын сангаас范围:

注塑产品首件检验

3.注塑制品首件检验时机

a)新模第一次生产时

b)模具修改后第一批产品

c)异常调机后的产品(即工艺参数有变更时)

d)换模后产品

4.权责:

注塑部技术员&IPQC质检员:负责注塑产品首件自主检检。

5.作业流程

5.1注塑部首件确认流程:

5.1.1新模第一次生产时由注塑部技术员先调好机台参数做好初步判定OK后,填写“首件检验报告”连同注塑产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若OK则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

5.1.2模具修改后第一批产品由注塑部技术员先调好机台参数做好初步判定OK后,填写“首件检验报告”连同产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若OK则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

5.1.3异常调机后的产品由注塑部技术员先调好机台参数做好初步判定OK后,填写“首件检验报告”连同产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若OK则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

5.1.4换模后的产品由注塑部技术员先调好机台参数做好初步判定OK后,填写“首件检验报告”连同产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若OK则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

首件检验规范

5.3.3透明盖与本体组合后最大允许弧形度在0.4mm以内允收。

5.3.4组合后产品变形度:

5.3.4.1产品总长≦100mm,变形度≦1.0mm允收。

5.3.4.2产品总长>100mm,变形度≦1.5mm允收。

5.3.5插拔式针座,在注塑时要用不带卡点的针实验检验,确认针间距是否OK,针是否

5.2塑料件首件检验规范

5.2.1材料确认:确认产品使用材料的材质是否符合要求,具体参照相关产品的图纸、BOM表。

5.2.2尺寸检验:

5.2.2.1依图纸上标示的重点尺寸进行检验。

5.2.2.2变形度:

产品总长≦100mm,变形度≦0.2mm允收。

产品总长>100mm,变形度≦0.3mm允收。

5.2.2.3本体螺丝孔防脱圈量测:

在一条线上。

5.4阻燃性测试:

5.4.1ቤተ መጻሕፍቲ ባይዱ燃性等级:

5.4.1.1塑料阻燃性可分为: HB、V-2、V-1及V-0四个等级。

5.4.1.2阻燃等级由HB、V-2、V-1向V-0逐级递增。

5.4.2阻燃性等级的定义:

5.4.2.1 HB:UL94和CS AC22.2 No0.17标准中最低阻燃等级,要求3~13mm厚的样品,燃烧

下限PIN规塞入,倒立后脱落;上限PIN规塞入,倒立后不脱判定允收。

下限PIN规塞入,再逐步减小规格,直到倒立后松脱确定为防脱圈下限尺寸。

上限PIN规塞入,再逐步加大规格,直到倒立不松脱确定为防脱圈上限尺寸。

5.3实配检验:各零部件组合成一个成品或半成品,检验其零部件的配合性。

5.3.1本体与本体、边盖、侧盖、中心片等组合后不允许扭曲、松脱、破裂等不良,同一基准面段差在0.3mm以内允收。

首件检验标准

5.3首件检验是对各工序的设置(如工装, 工艺参数等)和零部件的使用正确与否进行验证,从而避免产品批量质量问题。必要时对一些重要的尺寸、状态,如刹线、线束、控制器、电机符合性等进行确认。

5.4首件检验原则上不对原材料合格与否进行重复检验, 因为原物料的检验由

7.2.1必须确保所有新员工得到有关首件检验规定的培训;

7.2.2必须确保首件送检, 只有当首件经检验合格或获得了对首件的让步许可批准后,方能开始生产。

7.3组装部部长

7.3.1若需要,对首件进行评估,对首件成车进行确认。

7.3.2确保新员工都已接受首件检验的有关规定的培训。

7.4质量工程师, 品保部部长

权责:

3.1 品技部负责技术文件的制定。

3.2 组装部负责整车的装配和填写相关记录。

3.3 品保部负责制程检验的执行。

作业内容:

4.1《电动自行车整车检验记录单》的使用和要求

4.1.1组装部按《生产计划单》打印并填写《电动自行车整车检验记录单》(车型 、车型特征、包装状态、制造日期)。

4.1.2抄码员要逐台对车架号、电机号进行核实,将核实无误的《电动自行车整车检验记录单》放于车把上,流水线装配人员将制程中出现的问题记录在《电动自行车整车检验记录单》上。

6.6巡检时如发现产品不合格,必须叫员工立即停止生产,同时通知生产组长和品保部长,待问题解决后经检验员检验合格后方能生产,并将不合格品隔离;如经检验不合格则不能生产。

职责与权限:

7.1品保部检验员

7.1.1根据批准的图纸, 有关技术标准和/或特殊的指导书对首件进行检验;

7.1.2检查各负责工位以确定物料/工艺/工具使用正确;

首件检验的标准

首件检验的标准

首件检验的标准是根据产品的规范和要求来确定的。

具体包括以下几个方面:

1. 外观检验:检查产品的外观质量,如色差、划痕、变形、灰尘等。

2. 尺寸检验:检查产品的尺寸是否符合要求,如长度、宽度、高度、直径等。

3. 功能检验:检查产品的功能是否正常,如开关、按键、接口等。

4. 性能检验:检查产品的性能是否符合要求,如耐压、耐温、耐磨等。

5. 材料检验:检查产品所使用的材料是否符合要求,如塑料、金属、玻璃等。

首件检验的标准是根据产品的设计要求和制造工艺确定的,可以根据国际标准、行业标准或企业内部标准来制定。

需注意的是,标准在一定程度上会因产品类型、行业特点和客户要求的差异而有所不同。

管路首件检验标准和流程

管路首件检验标准和流程Piping first article inspection is a crucial part of ensuring the quality and safety of piping systems. It involves thoroughly examining the first produced piece of a new piping system to verify that it meets all specified requirements. This process helps to catch any potential issues early on, preventing them from escalating into larger problems that could impact the entire system.管路首件检验是确保管路系统质量和安全性的重要环节。

它涉及彻底检查新管路系统的首批产品,以验证其是否符合所有指定要求。

这个过程有助于及早发现潜在问题,防止它们升级成可能影响整个系统的更大问题。

One of the key aspects of piping first article inspection is adherence to established standards and procedures. These standards outline the specific requirements that the piping system must meet in terms of materials, dimensions, performance, and more. Following these standards ensures consistency and quality across all piping components, helping to minimize the risk of failures or defects in the system.管路首件检验的关键方面之一是遵守已建立的标准和程序。

首件及首件检验标准

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载首件及首件检验标准地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容首件及首件检验的定义◆ 首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

◆ 首件检验:对每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

◆ 在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

首件检验的目的◆ 生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。

◆ 首件检验是为了尽早发现生产过程中影响产品质量的因素,预防批量性的不良或报废。

◆ 首件检验合格后方可进入正式生产,主要是防止批量不合格品的发生。

◆ 长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。

通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

首件检验的时机/场合◆ 1、每个工作班开始;◆ 2、更换操作者;◆ 3、更换或调整设备、工艺装备(包括刀具更换或刃磨);◆ 4、更改技术条件、工艺方法和工艺参数(如粗糙度要求变更、内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变);◆ 5、采用新材料或材料代用后(如加工过程中材料变更等);◆ 6、更换或重新化验槽液等(如磷化、氮化等)。

首件检验管理规范

首件检验管理规范一、背景介绍首件检验是产品质量管理中的重要环节,其目的是确保产品在生产过程中的质量符合标准要求。

为了规范首件检验的管理,提高产品质量,制定了本文档,旨在为首件检验提供详细的管理规范。

二、首件检验管理流程1. 首件检验申请- 生产部门在生产首件前向质量部门提交首件检验申请。

- 首件检验申请应包括产品信息、生产工艺、检验项目等相关内容。

2. 检验计划制定- 质量部门接收首件检验申请后,根据产品特性和生产工艺制定检验计划。

- 检验计划应包括检验项目、检验方法、检验标准等内容。

3. 首件检验执行- 生产部门按照检验计划进行首件生产,并提供样品给质量部门进行检验。

- 质量部门根据检验计划进行首件检验,并记录检验结果。

4. 检验结果评审- 质量部门对首件检验结果进行评审,判断产品是否符合标准要求。

- 如发现不合格项,应及时与生产部门沟通,制定纠正措施。

5. 首件检验报告- 质量部门根据首件检验结果编制首件检验报告。

- 首件检验报告应包括检验结果、不合格项、纠正措施等内容。

6. 纠正措施执行- 生产部门根据首件检验报告中的纠正措施进行改进。

- 质量部门对纠正措施的执行情况进行跟踪和验证。

7. 首件检验管理记录- 质量部门应对首件检验的申请、计划、执行、评审、报告等进行记录和归档。

- 首件检验管理记录应包括时间、责任人、内容等相关信息。

三、首件检验管理要求1. 首件检验应在生产过程中的早期进行,以确保及时发现和纠正问题。

2. 首件检验的检验项目和标准应与产品质量标准一致。

3. 首件检验报告应准确、清晰地记录检验结果和纠正措施。

4. 不合格项应及时与生产部门沟通,并制定纠正措施。

5. 纠正措施应执行到位,并进行跟踪和验证。

6. 首件检验管理记录应保存一定时间,以备查阅和追溯。

四、首件检验管理的意义1. 提高产品质量:通过首件检验,可以及时发现和纠正生产过程中的问题,确保产品质量符合标准要求。

2. 减少不良品率:首件检验可以有效地减少不良品的产生,降低产品的不合格率。

注塑首件检验标准(注塑部管理)

XX有限公司1.目的规范注塑首件作业,防止批不良产生。

2.范围:注塑产品首件检验3.注塑制品首件检验时机a)新模第一次生产时b)模具修改后第一批产品c)异常调机后的产品(即工艺参数有变更时)d)换模后产品4.权责:注塑部技术员&IPQC质检员:负责注塑产品首件自主检检5•作业流程5.1注塑部首件确认流程:5.1.1新模第一次生产时由注塑部技术员先调好机台参数做好初步判定0K后,填写“首件检验报告”连同注塑产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若0K则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

5.1.2模具修改后第一批产品由注塑部技术员先调好机台参数做好初步判定0K后,填写“首件检验报告”连同产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若0K则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

5.1.3异常调机后的产品由注塑部技术员先调好机台参数做好初步判定0K后,填写“首件检验报告”连同产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若0K则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

5.1.4换模后的产品由注塑部技术员先调好机台参数做好初步判定0K后,填写“首件检验报告连同产品交由注塑IPQC质检员一同确认,依照产品规格、工程部或客户签板和《注塑成品检验标准》进行检验若0K则将相应的数据和检验结果记录在“首件检验报告”上,合格后技术员跟质检IPQC签样悬挂于机台前才可量产。

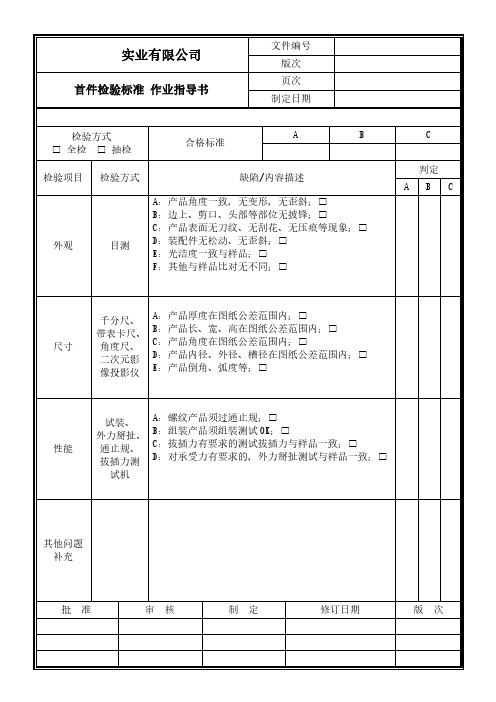

首件检验标准作业指导书模板

实业有限公司文件编号

版次

首件检验标准作业指导书

页次制定日期

检验方式

□全检□抽检合格标准

A B C

检验项目检验方式缺陷/内容描述

判定

A B C

外观目测A:产品角度一致,无变形,无歪斜;□

B:边上、剪口、头部等部位无披锋;□

C:产品表面无刀纹、无刮花、无压痕等现象;□D:装配件无松动、无歪斜;□

E:光洁度一致与样品;□

F:其他与样品比对无不同;□

尺寸

千分尺、

带表卡尺、

角度尺、

二次元影

像投影仪

A:产品厚度在图纸公差范围内;□

B:产品长、宽、高在图纸公差范围内;□

C:产品角度在图纸公差范围内;□

D:产品内径、外径、槽径在图纸公差范围内;□

E:产品倒角、弧度等;□

性能

试装、

外力掰扯、

通止规、

拔插力测

试机

A:螺纹产品须过通止规;□

B:组装产品须组装测试OK;□

C:拔插力有要求的测试拔插力与样品一致;□

D:对承受力有要求的,外力掰扯测试与样品一致;□

其他问题

补充

批准审核制定修订日期版次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结构部首件检验规范及要求

1、目的:

为确保产品品质,预防出现批量性的产品不合格,特制定公司产品生产过程中对首件检验的要求及管理规范。

2、适用范围:

本文件规定了公司在生产过程中对首件检验的要求及工作程序。

3 、职责

3.1生产部门负责组织安排首件检验工作。

3.2未经首件检验或首件检验不合格,而擅自生产产品,由此引起的质量问题,由直接责任者负责。

3.3检验员、工序负责人、下道工序对首件检验的正确性负责。

3.4 工序负责人对首件检验完成后,由下道工序进行复检。

如不履行复检职责,下道工序负同等责任。

3.5 对首件确认工作未完成,检验员在«首件检验记录表»上签字的,造成的质量问题,责任由检验员负责。

4、控制要求

4.1首件检验中应检查产品生产过程所用的所有原辅材料必须与规定相符。

4.2 对生产部门首次连续性生产的第一个完工的半成品和成品,必须经过首件检验和确认。

4、3 对于常规产品,须按批次进行首件检验。

4.4 在下列情况下应该进行首件检验:

1、批量加工(10台以上)

2、客户要求

3、设计要求

4、非常规产品

5、停机再开机时

6、原材料及规格更改时

5、首件检验流程

5.1 在首件制作过程中,工序负责人、检验人员应到生产现场监督检查实际生产者按生产工艺流程,根据现行有效的生产工艺文件自行完成首件,并对每一生产工序进行监督检查,发现问题及时予以纠正解决。

5.2 常规产品及停机再开机生产的产品首件生产必须完成所有生产工序,经生产者检验合格在«首件检验记录表»上签字后再交由检验人员进行首件检验。

首件检验时,检验员应会同工序负责人按现行有效的图纸、清单(或顾客提供的样件)、工艺文件、产品要求进行检验,合格后在首件产品上做好标识(如签注“首件合格”等),并在«首件检验记录表»上由生产者(或代表)、检验人员签字确认。

首件检验不合格立即退回,重做首件,直至合格。

5. 3 批量生产过程中材料、规格发生变更后生成的半成品、成品都需要进行首件检验及确认。

5.4 首件检验时应及时做好首件记录,并填写«首件检验记录表»5.5 当首件生产中发现质量问题应及时反映和处理,并对不合格项重新进行确认。

只有当检验合格的首件,并将结果记录在«首件检验记录表»上,并由检验员对质量作出认可后,方可组织生产。

5.6 只有经过首件确认后,检验员方可开始进行正常交收检验工作

5、7首件检验的内容

5.7.2、图纸关键性尺寸与实物是否一致

半成品和生产任务单是否相符。

5.7.4、首件产品质量特征是否满足图纸或技术文件所规定的要求。

6、首件检验流程图

7、相关记录

«首件检验记录表»

编制:

审核:

批准:

日期:。