灌装阀的主要设计过程

灌酒机-灌装的基本原理

2021/5/23

25

6、真空度对灌装效果的影响

真空度低时,啤酒灌装结束后的增氧量 就会增加. 过多的溶解氧会对啤酒的口味 产生很大的影响. 所以我们一般通过二次 抽真空将真空度保持在 90%以上

2021/5/23

26

十、灌装过程示意图

2021/5/23

27

2021/5/23

灌酒机OJT

灌装原理

2007.09

1

灌装形式(按照灌装和定量基本功能 )

1、先灌装后定量 目前大量在用的液体灌装阀 就是在灌

装的最后阶段通过定液位(液位传感器或排气管)间 接计量定量,此种灌装常用于含气饮料包装(等压灌 装)。 2、先定量后灌装 容积式灌装阀,就是每一灌装阀都配 有一个量筒(定量筒),由液位传感器(浮子式或探 针式)控制其定量,液体先由料缸转移到定量筒计 量,然后再灌注到包装物。此种灌装多用于不含气饮 料和PET包装。

合格的瓶子进入装酒机,经过第一次抽真 空 ,二氧化碳吹扫 , 第二次抽真空,二氧化碳 备压,然后快速灌装 ,达到额定灌装数值后,

经过泄压,灌装工作全部完成,进入封盖机封 盖

2021/5/23

14

五、灌装流程图:

开始

抽真空

结束

泄压

CO2吹扫

抽真空

灌装

CO2背压

2021/5/23

15

六、描述灌装机系统各组成部分名称及作用

2021/5/23

5

第一次抽真空

2021/5/23

6

二氧化碳吹扫

2021/5/23

7

第二次抽真空

2021/5/23

8

二氧化碳背压

2021/5/23

灌装生产线灌装阀的设计

毕业设计论文任务书一、题目及专题:1、题目液体灌装生产线上灌装阀的设计2、专题二、课题来源及选题依据在现代灌装厂中,灌装机和灌装阀已经成为了一个厂的命脉。

一个高效率高精度的灌装阀可以为一个灌装长带来强大的活力。

灌装阀的设计需要了解灌装生产工艺的各项需求,且设计到不少专业知识。

此设计难度中等,设计量合适,可以很大程度提升学生的专业水准。

随着技术的发展,生活水准的提高,灌装技术在未来必将发挥出巨大的作用。

三、本设计(论文或其他)应达到的要求:①能够详细的了解灌装生产线的灌装工序,熟悉灌装的每一步的过程,以及各部件的功效;②详细的了解灌装机的全局机构和布置;③详细的了解灌装机的传动机构,以及拨瓶机构的传动机构;④详细的了解灌装阀工作的原理,灌装阀的组成,以及灌装阀工作时的各个步骤;四、接受任务学生:五、开始及完成日期:自2012年11月12日至2013年5月25日六、设计(论文)指导(或顾问):指导教师签名签名签名教研室主任〔学科组组长〕签名研究所所长系主任签名摘要本论文设计是对液体灌装生产线灌装阀的设计,以及液体的灌装方法在旋转灌装机上的布置与安排。

该液体灌装阀的结构是阀体的上部有进液口,阀的下部有出液口,且出口与灌装头部位有着密封装置,通过挤压力与密封装置接触,阀体上部设有排气管,该排气管的一端从阀体内部穿过之后伸出液体出口与灌装头连接在一起而另外一端则伸出液体与外部联通从而排除气体,在液体灌装阀导通是阀体的上部进液口与下部出液口会形成一个液体通道使得液体可以从此通道进入瓶体,灌装头的最大尺寸与大于液道的最大尺寸,和滑动体的外径对齐,可以避免灌装过程中液体冲击力形成大量泡沫等对灌装精度和效率的影响,在排气通道在安装压紧螺母处设有螺纹,用来安装压紧螺母,阀可以通过调节螺母和压紧螺母调节弹簧的张力和阀体尺寸,用来调节灌装过程中一些小的光装误差,本发明在于灌装完成后能及时停止灌装,灌装精度高,节约能源,应用广泛,效率高,且液体灌装阀结构简单。

啤酒灌装机原理

常压法主要用于灌装粘度地、不含气的液料如牛奶、白酒、酱油、

液箱和包装容器都处于接近相等的真空状态,液料靠自重流入该容器

内。目前,国内常采用压力真空式。其设备简单,工作可靠。

真空法灌装的工艺过程为:1、瓶抽真空;2、进液排气3、停止

进液;4、余液回流,即排气管中的残液经真空室回流至贮液箱内。

真空法适用于灌装粘度低一些的液料(如油类、糖浆等)、含维

生素的液料(如蔬菜汁、果子汁等)和有毒的液料(如农药等)。此

装速度。

三(灌装压盖方式

灌装、压盖机的机械结构装置与PLC可编程控制、变频无级调

速、人机界面等现代自动控制技术手段完整的结合,形成机电一体化。

系统正常运行时,机器为自动控制,根据进出瓶带上瓶的满缺,按设定速度或慢速运行,进瓶档瓶,无瓶不下盖,爆瓶自动冲洗,灌装位置自动背压,下盖输盖系统的自动开停和安全保护等动作的协调联锁。原来所有按钮的操作改造后都在触摸屏上进行。控制系统检测状态的监控功能 ,进瓶检测开关和破瓶检测开关通过检测每个压瓶部分上面的小铁片的位置,产生光电脉冲输出,再有PLC采集,由于每个压瓶部分上面的小铁片的位置是活动的,在机器运行一段时间后,压瓶部分上面的小铁片和检测开关的位置发生位移,造成检测开关误判断,如没瓶判断为有瓶,爆瓶漏检、误检等造成输出失误,使PLC产生误动作,造成如背压、爆瓶吹、洗、瓶盖搅拌系统控制失灵等故障现象。 在改造前的日常生产过程中,碰到这种现象时,操作工只能将各个功能开关或按扭打到手动控制档位,使机器设备工作在无监控状态下,机器失去自动控制功能。造成了很大的生产原料如气、水、酒的浪费。只能在生产的间歇,才能由维修钳工和电工根据检测开关上的小发光二极管的亮和灭通过调整位移距离只有5~8mm的检测开关的安装位置,来修正检测开关和小铁片的间隙。这种检测

饮料灌装常见问题简析

3)灌装阀开启控制块上下活动的灵活。 4)分流伞的位置和大小,38瓶口/¢20mm;

28瓶口/ ¢16mm 5) 灌装速度引起泡沫影响(高位槽液位和波动

;阀开启控制块通径大小等)

灌装针

提升气缸密封圈

阀开器控制块 瓶口密封垫

பைடு நூலகம்

一、常用灌装阀结构原理及液位控 制

2、高歪盖影响因素

2)抓盖头抓盖的松紧

。

抓盖头的内径尺寸检验 ,抓盖头先不装弹珠将 盖按抓盖的位置放到位 ,此时盖子能自由滑出 但不能周向转动。再装 入抓盖弹珠用手试抓盖 能轻松滑入,抓到位的 盖用手轻拉不会滑出( 即生产时不会掉盖)

二、封盖原理及高歪盖控制

2、高歪盖影响因素 3)抓盖头抓盖高度 。

在正常抓盖过程 中盖进入抓盖头的深 度以防盗圈上沿与抓 盖头下边平齐为准.

二、封盖原理及高歪盖控制

2、高歪盖影响因 素

3)具体调整方法为点 动封盖机将盖抓上, 当抓盖头脱离托盖板 后停机,检查盖子进 入抓盖头深度是否合 适、防盗圈是否有破 损或变形等情况,再 用手将盖外抓盖头内 推,应有1mm余量

• 1、SIG灌装阀 (STILLJET)

• 2)灌装过程:

• 阀被动打开后料液通过开启

控制经分流伞沿瓶壁缓慢流向 瓶内.对泡沫比较敏感的产品要 注意控制流速和分流伞的效果.

一、常用灌装阀结构原理及液位控制

1、SIG灌装阀

(STILLJET)

3)灌装结束料液循环

当瓶内的物料液位将回气针 的头部覆盖后,因饮料截断回 气,瓶颈处气体压力加大而 停止进液,达到控制灌装液位 的目的.

6) 灌装速度引起泡沫影响(高位槽液位 和波动)等

常压式灌装机的灌装阀结构

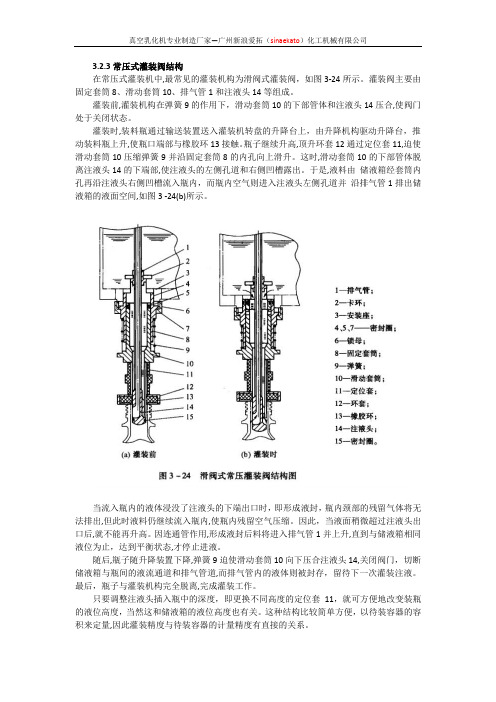

真空乳化机专业制造厂家—广州新浪爱拓(sinaekato)化工机械有限公司3.2.3常压式灌装阀结构在常压式灌装机中,最常见的灌装机构为滑阀式灌装阀,如图3-24所示。

灌装阀主要由固定套筒8、滑动套筒10、排气管1和注液头14等组成。

灌装前,灌装机构在弹簧9的作用下,滑动套筒10的下部管体和注液头14压合,使阀门处于关闭状态。

灌装时,装料瓶通过输送装置送入灌装机转盘的升降台上,由升降机构驱动升降台,推动装料瓶上升,使瓶口端部与橡胶环13接触。

瓶子继续升高,顶升环套12通过定位套11,迫使滑动套筒10压缩弹簧9并沿固定套筒8的内孔向上滑升。

这时,滑动套筒10的下部管体脱离注液头14的下端部,使注液头的左侧孔道和右侧凹槽露出。

于是,液料由储液箱经套筒内孔再沿注液头右侧凹槽流入瓶内,而瓶内空气则进入注液头左侧孔道并沿排气管1排出储液箱的液面空间,如图3 -24(b)所示。

当流入瓶内的液体浸没了注液头的下端出口时,即形成液封,瓶内颈部的残留气体将无法排出,但此时液料仍继续流入瓶内,使瓶内残留空气压缩。

因此,当液面稍微超过注液头出口后,就不能再升高。

因连通管作用,形成液封后料将进入排气管1并上升,直到与储液箱相同液位为止,达到平衡状态,才停止进液。

随后,瓶子随升降装置下降,弹簧9迫使滑动套筒10向下压合注液头14,关闭阀门,切断储液箱与瓶间的液流通道和排气管道,而排气管内的液体则被封存,留待下一次灌装注液。

最后,瓶子与灌装机构完全脱离,完成灌装工作。

只要调整注液头插入瓶中的深度,即更换不同高度的定位套11,就可方便地改变装瓶的液位高度,当然这和储液箱的液位高度也有关。

这种结构比较简单方便,以待装容器的容积来定量,因此灌装精度与待装容器的计量精度有直接的关系。

灌装生产线灌装阀的设计论文

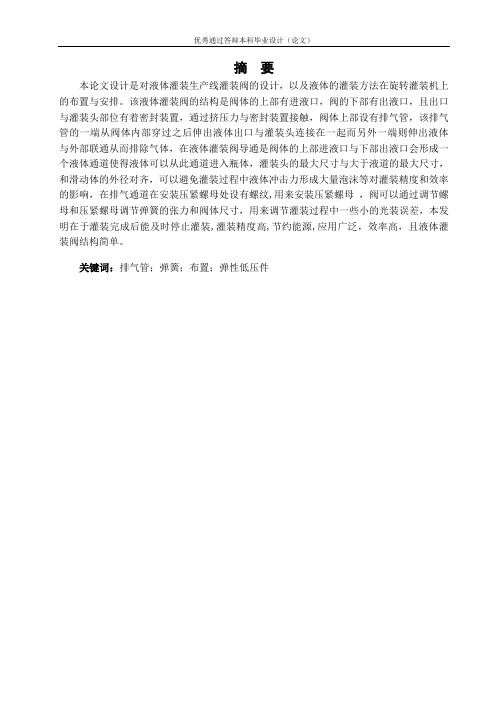

优秀通过答辩本科毕业设计(论文)摘要本论文设计是对液体灌装生产线灌装阀的设计,以及液体的灌装方法在旋转灌装机上的布置与安排。

该液体灌装阀的结构是阀体的上部有进液口,阀的下部有出液口,且出口与灌装头部位有着密封装置,通过挤压力与密封装置接触,阀体上部设有排气管,该排气管的一端从阀体内部穿过之后伸出液体出口与灌装头连接在一起而另外一端则伸出液体与外部联通从而排除气体,在液体灌装阀导通是阀体的上部进液口与下部出液口会形成一个液体通道使得液体可以从此通道进入瓶体,灌装头的最大尺寸与大于液道的最大尺寸,和滑动体的外径对齐,可以避免灌装过程中液体冲击力形成大量泡沫等对灌装精度和效率的影响,在排气通道在安装压紧螺母处设有螺纹,用来安装压紧螺母,阀可以通过调节螺母和压紧螺母调节弹簧的张力和阀体尺寸,用来调节灌装过程中一些小的光装误差,本发明在于灌装完成后能及时停止灌装,灌装精度高,节约能源,应用广泛,效率高,且液体灌装阀结构简单。

关键词:排气管;弹簧;布置;弹性低压件AbstractIn this the sis, the layout and arrangement of the liquid filling production line filling valve design, and liquid filling rotary filling machine. The structure of the liquid filling valve is the upper part of the valve body to the lower part of the liquid inlet valve in the liquid outlet, and exports and filling the first part has a sealing device through the squeeze pressure with sealing device contact, the upper part of the valve body set exhaust pipes, one end of the exhaust pipe extending from the valve body inside through the liquid outlet and filling heads connected together and the other end extending liquid with an external Unicom thus excluding gas, liquid filling valve is turned on. the valve element of an upper liquid inlet and a lower liquid outlet will form a liquid passage such that the liquid from the channel into the outer diameter of the bottle body, the maximum size of the filling head with larger than the maximum size of the fluid channel, and the sliding body alignment can to avoid the process of filling the hydraulic force the formation of a large number of foam filling accuracy and efficiency, is installed in the exhaust channel compression nut at a thread, used to install the compression nut, the valve can be pressed by adjusting nut and nut to adjust the spring tension and body size, is used to adjust the process of filling some small light mounting error, the present invention is that after completion of the filling time to stop filling, high precision filling, energy conservation, widely used, high efficiency and liquid filling valve structure is simple.Keywords:sliding body; The exhaust; Decorate; low pressure of Elastic目录摘要 (I)ABSTRACT (II)目录 (V)1 绪论 (1)1.1本课题的研究内容和意义 (1)1.2国内外的发展概况 (1)1.3本课题应达到的要求 (2)2 灌装生产线整体结构设计 (3)2.1方案的选取 (3)2.1.1 直线型灌装机 (3)2.1.2 旋转型灌装机 (3)2.1.3 自动化灌装机 (4)2.2生产线各机构的设计 (5)2.2.1 灌装的供瓶机构 (5)2.2.2 灌装的供料机构 (6)2.2.3 灌装阀的升降机构 (7)2.3本章小结 (8)3 罐装的基本原理和灌装阀的分析与设计 (9)3.1罐装的基本原理 (9)3.1.1 灌装的基本方法 (9)3.1.2定量方法 (12)3.2灌装阀的分析与设计 (14)3.2.1 灌装阀的工作原理 (14)3.2.2 阀的各部分的设计与计算 (14)3.2.3 灌装时间的计算和过程 (16)3.2.4 灌装阀密封材料的选择 (19)3.2.5 灌装阀门启动结构设计与分类 (20)3.2.6 灌装阀弹簧的分析与设计 (21)3.3本章小结 (30)4 灌装过程的调整及机器存在的问题 (31)4.1灌装过程的调节 (31)4.1.1 料缸液位的调整 (31)4.1.2 灌装量的调整 (31)4.1.3 转速的调整 (31)4.1.4 机器存在的主要问题 (32)5 电气控制阀和调试维护 (33)5.1电气的控制 (33)5.2主要制动过程 (33)5.3简单的生产线运动控制 (33)5.4设备调试与维护 (33)5.4.1 整机要求 (33)5.4.2 灌装阀的调试与维护 (33)5.4.3 安全操作规则 (34)6 结论与展望 (35)6.1结论 (35)6.2展望 (35)致谢 (36)参考文献 (37)附录 (38)等压法灌装供料机构图 (38)压力法供料机构 (38)1 绪论对于灌装机的主要主成部分灌装阀来说,缺少了灌装阀自动灌装生产线就无法运转工作,且一个灌装阀的好坏决定了这个灌装生产线上运作的效率,它需要根据灌装工艺的要求以最快的速度联通或者切断与储液箱的联系,保证灌装工作的顺利的进行,且由于不同的液体的物理化学性质并不是相同的,故而导致了灌装工艺的不同,因此所使用的阀体也并不相同,不同的灌装使用不同得阀体。

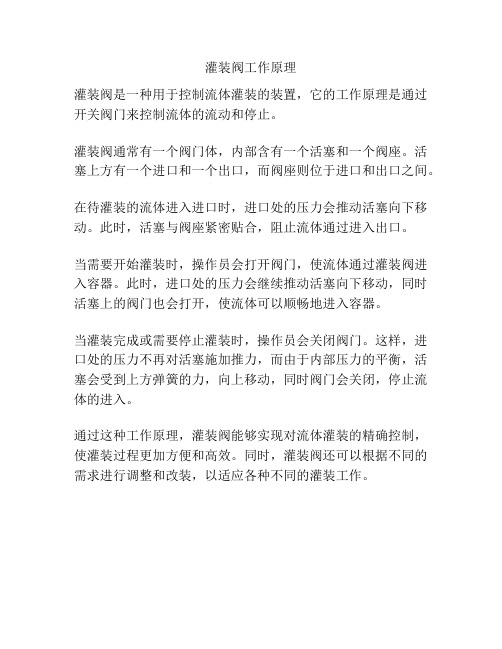

灌装阀工作原理

灌装阀工作原理

灌装阀是一种用于控制流体灌装的装置,它的工作原理是通过开关阀门来控制流体的流动和停止。

灌装阀通常有一个阀门体,内部含有一个活塞和一个阀座。

活塞上方有一个进口和一个出口,而阀座则位于进口和出口之间。

在待灌装的流体进入进口时,进口处的压力会推动活塞向下移动。

此时,活塞与阀座紧密贴合,阻止流体通过进入出口。

当需要开始灌装时,操作员会打开阀门,使流体通过灌装阀进入容器。

此时,进口处的压力会继续推动活塞向下移动,同时活塞上的阀门也会打开,使流体可以顺畅地进入容器。

当灌装完成或需要停止灌装时,操作员会关闭阀门。

这样,进口处的压力不再对活塞施加推力,而由于内部压力的平衡,活塞会受到上方弹簧的力,向上移动,同时阀门会关闭,停止流体的进入。

通过这种工作原理,灌装阀能够实现对流体灌装的精确控制,使灌装过程更加方便和高效。

同时,灌装阀还可以根据不同的需求进行调整和改装,以适应各种不同的灌装工作。

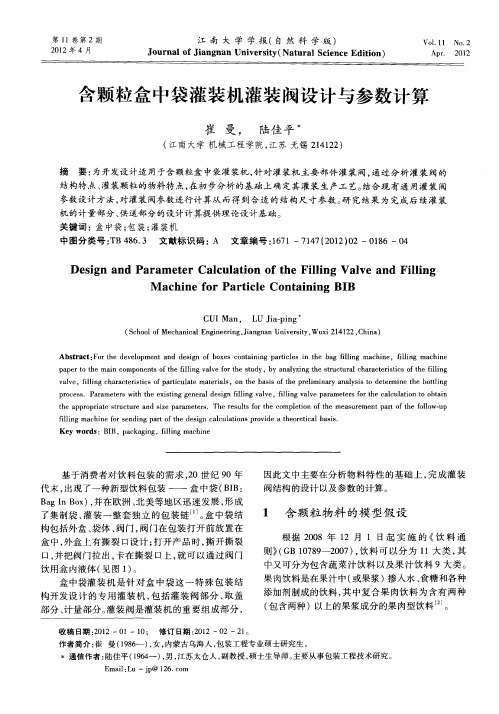

含颗粒盒中袋灌装机灌装阀设计与参数计算

通信作者 : 陆佳平 (9 4 ) 男 , 16 一 , 江苏太仓人 , 副教授 , 士生导师 。 硕 主要从事包装 工程 技术研究 。

E iL ma : u—j@ 1 6 c r ! p 2.o n

第 2期

崔 曼等 : 颗粒 盒 中袋灌装 机灌 B阀设 计 与参数 计算 含 装 、 一 d 一

图 2为相 同颗 粒大小 、 同质 量 分数 带 肉桔 子 不 汁 黏度 ]灌 装 阀设 计 中选 取 常 温条 件 下 , 料 质 。 物 量分 数 时 , 肉黏度 为 10mP ・ o 了方便 灌装 阀 果 0 a S为

设计 , 果粒 大小 假设直 径 为 2m 大小 颗粒 。 m

2 旋 绕 比 C的选 择 , 常取 C =5~8 极 限状 ) 通 ( 态时 应不小 于 4或超 过 1 ) 并按 照 6,

= + ( -) 41

求得 曲度 系数 K值 , C取 8 即 ,

K= + = 11 .7 ( -) 42

3 )根 据 安 装 空 间初 设 弹 簧 中 径 D = 8 mm,

Fi . S r c u a i g a o a v pe i g a d g5 t u t r ld a r m f t v l e o n n n he

cosng l i

图 7 灌 装 阀结 构

Fj 7 Filng al e s r t e g. li v v t uc ur

图 3 盒 中袋 灌装机灌装 系统

Fi . BI fl n a h n l n y t m i g a g3 B l g m c i

3 含 颗 粒 灌 装 工 艺与 灌装 阀的设 计

包 装工 艺是 基 于产 品 的 包装 要 求 和 包 装 的制 造工 艺 技 术 的详 细信 息 , 发 出一 系 列 控制 工 艺 , 开 在包 装生产 的实 际操 作 过程 中控 制产 品质量 , 现 实

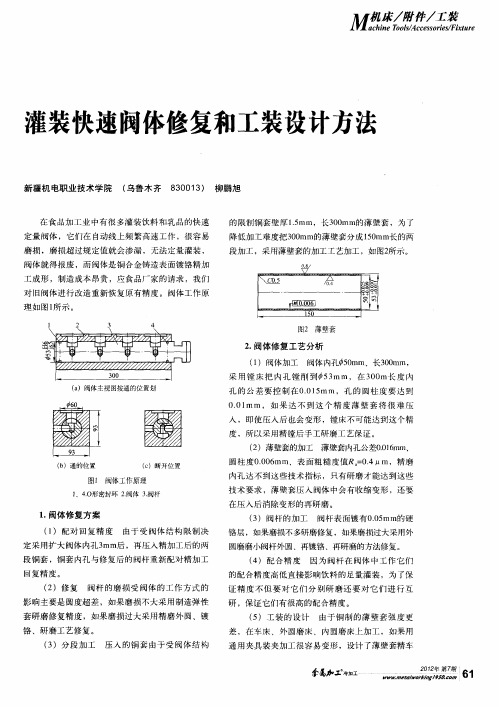

灌装快速阀体修复和工装设计方法

( )研磨工具的使用方法 当弹性研磨工具 6 在研磨 中磨损后 由于弹性 套开有一条5 mm宽的通

槽 ,所 以可 以调 节 螺 母缩 t T 径或 胀 开 外径 , 由于 JL , 是 单 槽胀 开 后研 磨 套 变 形不 均 会使 研 磨 套 圆柱 度超 差 ,还要 在 内圆或 外 圆磨床 重 新磨 圆且 磨到 一 定 配

壁 套 压 入后 会 跟 随 变 形 ,所 以 要 进行 消 除 圆柱 度误 差 的研 磨 。

( )精磨 薄壁套外 圆 只有对薄 壁套内孔研 7

磨后 ,才能 对薄壁 套外 圆进 行精加 工 ,这样 才能 保证研磨 以后的薄壁 套内孔, 与精磨 出的薄 壁套外 圆达到很高的同心度 ,在薄壁套内孔 ,配1: 0 10 0 小锥 度心轴 ,精磨薄 壁套外 圆尺寸按 阀杆 底孔 留 0 0 mm . 5 过盈量 ,压入阀体。 O ( )研磨 压入薄壁套 阀体 8 设计 制作薄壁套

合尺寸 ,尤其是在最后精研磨一般都要重新修磨研

磨套 。

个 可 以 调 节 内

径 的 弹性 研 磨

工装 ,如 图5 所

示。 图5 研磨阀杆

1 . 阀杆 2 . 螺母 3本体 4 . . 弹性套

3 加工工艺 。 ( )车床加 工 铸造铜 制管料 毛坯 ,粗车 采 1

用通 用 自定心卡盘装夹粗车 内外 圆留15 mm余 .~2

小00 5 . rm,薄 壁 套压 入 阀 体后 再 研 磨 ,如 .1 ~00 a 2

图7 示 。 所

作为磨内孔的精基准使用 ,粗磨外圆如 图4 所示 。

图4 粗磨外圆

1 . 压紧螺母 2 . 右端定位锥面 3 壁套 4 蒋 . 左端定位锥面 5 . 心轴

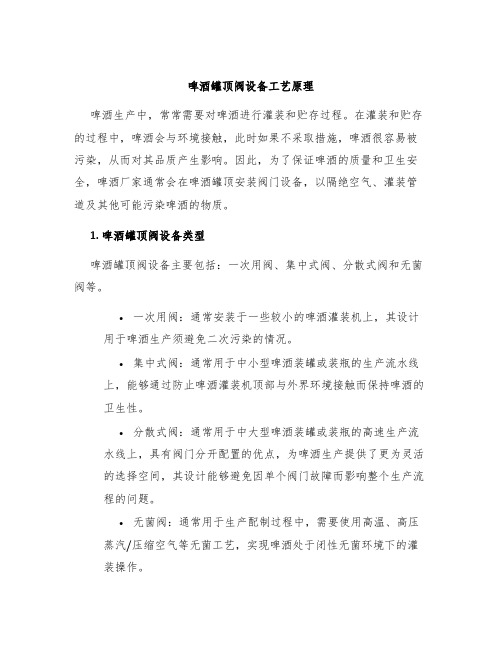

啤酒罐顶阀设备工艺原理

啤酒罐顶阀设备工艺原理啤酒生产中,常常需要对啤酒进行灌装和贮存过程。

在灌装和贮存的过程中,啤酒会与环境接触,此时如果不采取措施,啤酒很容易被污染,从而对其品质产生影响。

因此,为了保证啤酒的质量和卫生安全,啤酒厂家通常会在啤酒罐顶安装阀门设备,以隔绝空气、灌装管道及其他可能污染啤酒的物质。

1. 啤酒罐顶阀设备类型啤酒罐顶阀设备主要包括:一次用阀、集中式阀、分散式阀和无菌阀等。

•一次用阀:通常安装于一些较小的啤酒灌装机上,其设计用于啤酒生产须避免二次污染的情况。

•集中式阀:通常用于中小型啤酒装罐或装瓶的生产流水线上,能够通过防止啤酒灌装机顶部与外界环境接触而保持啤酒的卫生性。

•分散式阀:通常用于中大型啤酒装罐或装瓶的高速生产流水线上,具有阀门分开配置的优点,为啤酒生产提供了更为灵活的选择空间,其设计能够避免因单个阀门故障而影响整个生产流程的问题。

•无菌阀:通常用于生产配制过程中,需要使用高温、高压蒸汽/压缩空气等无菌工艺,实现啤酒处于闭性无菌环境下的灌装操作。

2. 啤酒罐顶阀设备的组成啤酒罐顶阀设备通常由阀门本身、进气阀、出气阀、气动装置以及控制设备组成。

•阀门:根据不同的设计结构,阀门可分为球阀、闸阀、截止阀和旋塞阀等多种类型。

其设计原理是通过改变阀门的开闭状态,进出口通道打开或关闭,以达到控制流体的目的。

•进气阀:进气阀是阀门组成中重要的一部分,作用是在进行灌装和喷洒时,将气体及液体从灌装管和阀门桶中吹出,以保证啤酒罐顶的内部环境处于正压状态,避免了外界空气与啤酒接触产生的变质现象,增加了空气净度。

通常进气阀分为一次性和可重复使用两种。

•出气阀:出气阀主要作用是当灌装或喷洒时,排出阀门和罐顶的内部气体,以保持罐内压力平衡。

与进气阀不同的是,出气阀通常只使用一次,以确保不会造成二次污染。

•气动装置:气动装置实现阀门的开关操作,通常由膜片、弹簧、气动执行器、调节阀、真空开关等组成。

当阀门处于关闭状态时,气动装置通过向膜片施加压缩空气实现其打开;当阀门处于打开状态时,气动装置通过调节阀自动释放气体降低压力,实现阀门的关闭。

白酒灌装阀的工作原理

白酒灌装阀的工作原理

白酒灌装阀的工作原理是通过控制阀门开关来实现对白酒的流量控制和灌装操作。

其工作原理可以简单描述如下:

1. 阀门开关控制:白酒灌装阀一般由电动或气动驱动装置控制,当启动开关或控制信号触发时,阀门打开,白酒开始流动;当关闭开关或控制信号结束时,阀门关闭,白酒停止流动。

2. 流量控制:阀门的开度可以通过控制装置精确地进行调节,以实现对白酒流量的控制。

通过改变阀门的开度,可以调整白酒的流量大小,以满足不同的灌装需求。

3. 密封性能:白酒灌装阀密封性能良好,确保白酒在灌装过程中不会泄漏。

阀门在关闭状态时,通过密封结构对白酒进行良好的密封,避免白酒的浪费和污染。

4. 材料选择:白酒灌装阀的接触部分通常采用耐酒精、耐腐蚀的材料,如不锈钢等,以确保白酒的质量和卫生安全。

总结而言,白酒灌装阀通过控制阀门的开关和调节阀门的开度,实现对白酒的流量控制和灌装操作,并具备良好的密封性能和卫生安全性。

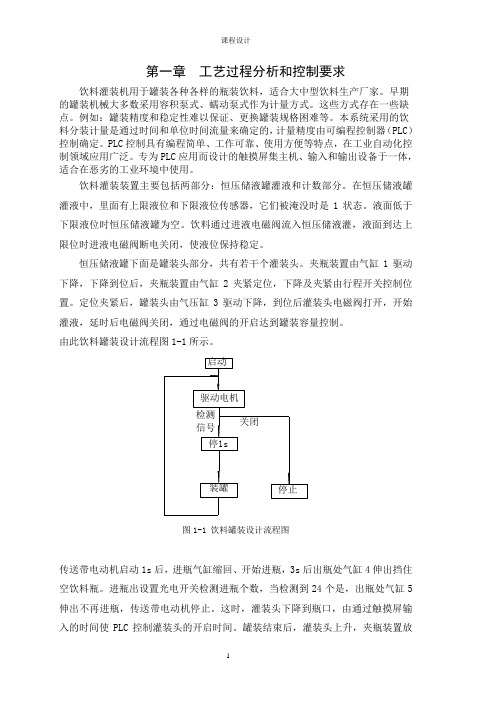

课程设计 饮料罐装生产流水线的PLC控制

第一章工艺过程分析和控制要求饮料灌装机用于罐装各种各样的瓶装饮料,适合大中型饮料生产厂家。

早期的罐装机械大多数采用容积泵式、蠕动泵式作为计量方式。

这些方式存在一些缺点。

例如:罐装精度和稳定性难以保证、更换罐装规格困难等。

本系统采用的饮料分装计量是通过时间和单位时间流量来确定的,计量精度由可编程控制器(PLC)控制确定。

PLC控制具有编程简单、工作可靠、使用方便等特点,在工业自动化控制领域应用广泛。

专为PLC应用而设计的触摸屏集主机、输入和输出设备于一体,适合在恶劣的工业环境中使用。

饮料灌装装置主要包括两部分:恒压储液罐灌液和计数部分。

在恒压储液罐灌液中,里面有上限液位和下限液位传感器,它们被淹没时是1状态。

液面低于下限液位时恒压储液罐为空。

饮料通过进液电磁阀流入恒压储液灌,液面到达上限位时进液电磁阀断电关闭,使液位保持稳定。

恒压储液罐下面是罐装头部分,共有若干个灌装头。

夹瓶装置由气缸1驱动下降,下降到位后,夹瓶装置由气缸2夹紧定位,下降及夹紧由行程开关控制位置。

定位夹紧后,罐装头由气压缸3驱动下降,到位后灌装头电磁阀打开,开始灌液,延时后电磁阀关闭,通过电磁阀的开启达到罐装容量控制。

由此饮料罐装设计流程图1-1所示。

图1-1 饮料罐装设计流程图传送带电动机启动1s后,进瓶气缸缩回、开始进瓶,3s后出瓶处气缸4伸出挡住空饮料瓶。

进瓶出设置光电开关检测进瓶个数,当检测到24个是,出瓶处气缸5伸出不再进瓶,传送带电动机停止。

这时,灌装头下降到瓶口,由通过触摸屏输入的时间使PLC控制灌装头的开启时间。

罐装结束后,灌装头上升,夹瓶装置放松、上升。

出瓶处气缸缩回,传送带电动机有开始启动,1s后进瓶处气缸5缩回,光电开关开始检测进瓶个数。

工艺控制要求如下:(1)系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动饼一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作(2)当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止并不再显示报警(3)用两个传感器和若干加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

气动式灌装阀的工作原理

气动式灌装阀的工作原理

结构特点

该机主要结构由机架、料罐、计量灌注系统、工作台等部分组成。

计量机构采用柱塞方式,计量灌注系统调节灌注量以及灌注速度方便(灌注量通过调节气缸上的行程阀来实现。

灌注速度可通过调节气缸上的调速阀来实现。

),灌量,计量误差小于2%,灌嘴可根据灌注的物料不同,进行更换;本机分为料斗式和自吸式两种。

工作台位置可根据灌注容器的大小调节高度。

工作过程:

接通气源,通过控制面板上的旋钮(选择型手动阀)或者脚踏开关控制整个气路的动作运转,从而带动计量缸活塞杆作上下往复运动,进行吸料,灌注等一系列的循环动作。

当气缸带动计量缸活塞往下运动时,料罐下阀门打开,计量缸吸料,活塞运动到下端,计量缸吸料满,阀门关闭。

当计量缸活塞往上运动时,灌嘴阀芯下沉灌注开始,直至计量缸活塞运动到上端时,灌注停止。

如此往复循环。

气动式灌装阀工作原理

1 接通气源后计量缸处于下部(工作工况时吸足胶料),由上次工作结束保留。

2 灌注容器就位,踏脚踏换向阀,脚踏换向阀使气动换向阀在左

位,计量泵向外供胶,进行灌注。

计量驱动气缸活塞杆阀碰行程换向阀,行程阀换向,使气动换向阀在右位,计量泵吸胶。

一次灌注完毕,并为下次灌注准备了胶料。

3 需要连续灌注时,将选择开关置闭合位。

此时活塞杆碰下行程阀便会再次灌注。

周而复始。

4 如初次灌注,次灌注会是空注。

5 灌注速度与吸胶速度的调节,通过调节单向节流阀来实现。

6 计量值的调节,通过调节行程换向阀与计量驱动气缸活塞杆的相对位置来实现。

灌装阀工作原理

灌装阀工作原理灌装阀是一种常用于液体灌装设备中的控制元件,它的主要作用是调节液体的流量和压力,确保液体准确、稳定地进入容器中。

灌装阀的工作原理非常简单,但却十分重要。

我们先来了解一下灌装阀的结构。

一般来说,灌装阀由阀体、阀芯、弹簧和密封圈等部件组成。

阀体是整个灌装阀的外壳,起到保护内部结构的作用。

阀芯是灌装阀的核心部件,可以通过上下移动来调节液体的流量和压力。

弹簧则起到支撑阀芯的作用,使阀芯能够保持在合适的位置。

密封圈则用于确保灌装阀的密封性能,防止液体泄漏。

接下来,我们来了解一下灌装阀的工作原理。

当液体需要进入容器时,通过管道流入灌装阀的阀体内部。

在阀芯的作用下,液体将被阻挡或允许通过。

当阀芯向下移动时,与阀座紧密贴合,液体无法通过,阀门关闭;当阀芯向上移动时,与阀座分离,液体可以顺利通过,阀门打开。

这样,通过调节阀芯的位置,可以控制液体的流量和压力。

灌装阀的工作原理可以简单归纳为以下几个步骤:1. 开启阀门:当液体需要进入容器时,控制阀芯的位置,使阀门打开。

液体从管道流入阀体内部。

2. 调节流量:通过调节阀芯的上下移动,可以控制液体的流量大小。

当阀芯与阀座紧密贴合时,阀门关闭,液体无法通过;当阀芯与阀座分离时,阀门打开,液体可以顺畅地流过。

3. 控制压力:阀芯的移动还可以影响液体的压力。

当阀门关闭时,液体被阻挡在阀体内部,压力会增加;当阀门打开时,液体可以顺利通过,压力会降低。

4. 实现灌装:根据需要,调节阀芯的位置,确保液体准确、稳定地进入容器中。

一般来说,阀芯离阀座越远,流量越大;阀芯离阀座越近,流量越小。

总的来说,灌装阀的工作原理是通过调节阀芯的位置,控制液体的流量和压力,实现灌装的目的。

灌装阀在液体灌装设备中起着重要的作用,确保液体灌装的准确性和稳定性。

灌装阀的设计和选型应根据具体的灌装要求和液体性质来确定,以确保工作效果和安全性。

以上就是灌装阀的工作原理的介绍,希望能对读者有所帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通常可将灌装阀的结构划分为三个部分:一是由若干个流道开关元件(或称阀门)所组

成的阀体:二是与灌装容器直接接触的阀端:三是受外界控制的阀门启闭结构,现以啤酒灌装阀的设计为例进行说明。

1.明确灌装质量要求,拟定阀的总体方案

瓶装啤酒的质量一般需达到如下要求;①应保证有足够的二氧化碳质量分数,一放优质啤洒不小于o.40%,普通啤酒不小于o.35%。

②应尽量降低氧浓度,一段不超过l01(即1mg4),试验表明,含氧多会加速啤酒变质,缩短贮存期。

⑧应尽量减少酒损,国产设备为175%,国外先进指标小于o.5%。

④应达到一定的定量精度,我国规定为640m(眺

液面离开瓶口距离约75M),国外可控制在i1.5伽范围内。

②应有较高的理装速率,国产设备为53—70,引进设备可达80—125。

根据上述要求,特别是考虑到直接影响啤酒质量的氧浓度问题,采用三室长管阀或领袖真空阀的结构方案较为适宜。

所谓预抽真空即先抽取待灌瓶内约90%的原有空气,然后再充入二氧化碳气体进行等压灌装。

因此,预拍真空阀的结构可参照等压灌装阀进行设计,目前常见的预抽真空阀与图10—11所示单室短管阀有些类似,只是在阀端部分需增设真空通道及环槽并与真空泵相连,并需在排气阀4的上方安置一个用于预抽真空的阀门。

分析瓶装啤酒中导致氧浓度的增加,主要应考虑以下几个因素:一是空瓶内原有的空气;二是贮液箱气室内的空气:三是灌装过程中增大了与空气的接触面;四是灌装结束后瓶颈空隙残存的空气。

针对空瓶内原有空气的影响,宏精机械采用预抽真空短管阀。

此时,由于贮液箱气室内不再是压缩空气而需采用二氧化碳气体,且消耗量大,故应用不广。

刽对贮液笛气室内空气的影响,可采用三室长管阀。

储液箱5内不再有气室,仅作为洒室,另外再设充气室6、回气室7,这样,停留在液室内的啤酒不再接触空气,进液时瓶内空气也不再国到液室内。

针对灌装过程中接触空气的影响,采用三室长管阀比采用单室短管阀有利。

这是因为:首先,短管阀进入瓶内的啤酒成环状薄膜,大大增加了与瓶内空气的接触面,而长管阀由管口进液,与瓶内空气的接触面仪维持在不断L升的啤酒液面上;其次,利用三室长管阀灌装,大半是快灌过程,缩短了惩装时间,也就减少了与空气接触的机会。

针对瓶颈空隙残存空气的影响可选择这样一些办法:一是用:氧化碳气来置换,但这需增加阀结构的复杂性,降低生产能力:二是用高压无菌水来激泡,使啤酒内逸出二氧化碳气来驱除瓶颈内空气:三是用回气管内约0.5—1.0ml的剩余酒液,在降瓶时滴入瓶内激泡;四是用机械方法敲击瓶子,使其晃动激泡,随后压盖密封。

实用中,一般要求瓶颈空隙占瓶子容积的5%,以减少杀菌时爆瓶的危险。

2.确定阀体中阀门的数目

根据选定的阀的总体结构及其相应的工艺过程,数日及其相对位置。

对于预抽真空阀的结构,除需没—的气门,处于靠近贮液笛气室的位置,均处于靠近阀端与瓶颈相连的位置。

个液门外,尚需设三个气队即一个用于充气及回气一个用于预抽真空的气门及一个用于压力释放的气门对于三宣长管阀的结构,除斋设一个液门外,也需设三个气门,即——个用于加速排气、实现快速灌装的气门,一个用于压力释放的气门,端与瓶颈相连的位置。

3.确定阀体的结构布局

根据阀门的启闭形式,确定阀体可动部分与不动部分的结构布局,十间的密封形式。

—个用于充气的气门,它们均应处于靠近阀以及作相对运动表面强翘宅继涵淄摄摄说摄品德犊:密封材料(如“o”形密封圈)进行白封性密封。

比较而言,移动阀特别是平面密封结构容易实现弹簧的压紧密封。

由于流道截面大,弯路少,零件的结构形状亦较简单,故有利于提高灌装速度,且便于清洗。

但其零件数量偏多,而且密封弹簧一旦失效,灌装就36以进行。

旋转阀的零件数目少,有一定可靠性,但难以保证破瓶不灌装,特别是采用圆柱面的密封结构,密封材料磨损后无法进行补偿,只得重新更换,容易产生泄漏现象,故应用不广泛。

就上述所设计的各种阀门而言,多采用移动阀及平面密封结构。

气阀门(即充气阀1、卸压阀2、节流阀3)采用了圆柱面密封的移动阀结构,为了减少磨损与泄漏,可改用一个旋转阀替代。

如图10—18所示,图10—18a为打开充气阀时的摆块位图10—18c为打开节流阀时的摆块位置,图10—18d为打开卸压阀时摆块位置。