丰田电镀标准TSH6524G

丰田工程标准_TSH3128G

丰田工程标准编号:TSH3126G题目:零件用防腐蚀漆等级:C2编写/更改:Rev.4 (2002年3月)进行了部分修改,增加一些术语和说明准备及编写:喷涂及表面设计处工程信息管理分部材料工程部1 工程管理部丰田汽车股份有限公司零件用防腐蚀漆1.适用范围本标准包括了主要用于汽车零件的防腐蚀漆(以下称为漆),不包括电泳漆和粉末漆。

2. 成分该漆由树脂组成,为提供指定的色调混有必要的染料。

该漆不应含有氯溶剂也没有有毒物质,应有同类的成分。

3. 分级这些漆应TSH1555G和TSH1552G评价,分为5级,如表1。

表14. 质量按5节要求制作的试验板,在6节规定的方法下试验,应满足表2 和表3规定的质量要求。

表2(用于冷轧钢板的20μm的值)注:(1)用试验漆且干燥。

放置试验板达30天,测量漆膜的硬度。

同时报告放置7天的试验结果。

(2)防冻试验:仅对应用于发动机零件使用的漆。

(3)抗渗透试验:当覆盖不同色调的漆时进行该试验。

(4)抗制动液试验:仅适用于制动器周围的零件使用的漆。

表3(用于冷轧钢板的20μm的值)注(5) 防水试验:对于燃油箱用漆,应用镀锡和镀铝钢板进行试验。

5. 试验板准备方法5.1 试验板按TSG3100G, TSG3109G, TSG3108G制作试验板。

它们的尺寸约为150 x 70 mm , 厚度约为0.7-1.0 mm .5.2 预处理预处理方法应符合零件的涂层工艺。

5.3 喷漆方法5.3.1 粘度用指定的稀释剂在#4 Ford 杯中将漆稀释到最佳的粘度。

5.3.2 干燥准备一面喷有试验漆的试验板,在室温下放置10 min。

若漆是烘干漆,在不高于200°C的温度中烘干不大于20 min 。

若漆是常温干燥漆,则将其在60 +/- 5°C 的温度下干燥20min ,然后,在室温下放置7天或由漆确定的时间。

5.3.3 漆膜的厚度干燥漆膜的厚度应为20+/- 3μm。

丰田标准件

丰田标准件8990153-50010十字槽法兰面螺钉收音机×面板4T M5×0.8×8H6500G-BC 9090154-40031十字槽圆柱头螺钉手柄×天窗滑道4T M4×0.7×12H6500G-BE 9190159-50068六角头带垫自攻螺钉仪表板上部×除霜喷嘴 加强管柱TSB1120G5-16/IN×16H6500G-BE 9290159-50083六角头带垫自攻螺钉仪表板上部×车身TSB1120G5-12/IN×25H6500G-BE 9390159-50098-A六角头带垫自攻螺钉收音机前扬声器×仪表板TSB1120G5-12/IN×12H6500G-BC9490159-50138六角头带垫自攻螺钉发动机ECU×车身组合仪表电脑×仪表板S15-S175-12/IN×12H6500G-BC9590159-50311六角头带垫自攻螺钉后保险杠侧安装支架×后壳体上部TSB1120G5-12/IN×18H7700G-A(按QC/T721-2级) 9690159-50316六角头带垫自攻螺钉左/右后保险杠支座×车身TSB1120G5-12/IN×22H7700G-B(按QC/T721-1级) 9790159-50322六角头带垫自攻螺钉高位制动灯总成×车身TSB1120G5-12/IN×16H6500G-BC 9890159-50336内六角花型带垫螺钉天窗玻璃×天窗滑道TSB1001G4T M5×0.8×8H6500G-BE 9990159-50346六角头带垫自攻螺钉前大灯×车身(左 右各2个)S15-20C5-12/IN×21H7700G-E(按QC/T721-1级) 10090159-50353六角头带垫自攻螺钉翼子板×前保险杠壳体TSB1120G5-12/IN×22H6500G-BE 10190159-50372六角头带垫自攻螺钉收音机托架×车身TSB1120G5-12/IN×18.2H6500G-BE 10290159-60303六角头带垫自攻螺钉车门内饰板1号支架×前车门内板TSB1120G6-10/IN×16H6500G-BC 10390159-60383六角头带垫自攻螺钉发动机右下罩×车身TSB1120G6-10/IN×20H7700G-E(按QC/T721-2级) 10490159-60431六角头带垫自攻螺钉前保险杠上部壳体×前翼子板TSB1001G-4T6-10/IN×19H7700G-E(按QC/T721-1级) 10590159-60498六角头带垫自攻螺钉翼子板侧支架×前保险杠支架TSB1120G6-10/IN×19H6500G-BE 10690159-60500六角头带垫自攻螺钉左右外档泥板×车身TSB1120G6-10/IN×19H6500G-BE10790159-60545-B六角头带垫螺钉收音机地线用S20C-4T M6×16H6512G-BC H5200G-A10890159-60546-B六角头带垫螺钉仪表板下部×加强管柱下支撑S20C-4T M6×20H6500G-BC10990159-60547-A六角头带垫螺钉同上S20C-4T M6×16H6500G-BC H5200G-A11090159-60550-A六角头带垫螺钉前车门×后下窗框(左/右)1个前车门×前下窗框(左/右)1 个S20C-4T M6×16H7700G-B(按QC/T721-1级)H5200G-A11190159-60561-A六角头带垫自攻螺钉后保险杠密封挡泥板×后保险杠下部支座TSB1120G6-10/IN×16H7700G-E(按QC/T721-1级)11290159-60590六角头带垫自攻螺钉前挡泥板衬板×车身?TSB1120G6-10/IN×27H7700G-B(按QC/T721-1级)11390162-50022-A椭圆埋头自攻螺钉遮阳板总成×车身SWCH12A-22A5-12/IN×20H6500G-BD H5105G-3H5200G-A11490163-60017六角头自攻螺钉前大灯×车身(左 右各1个)TSB1120G6-10/IN×25H6500G-AE11590163-60018六角头法兰面螺拴见90159-7003-B S20C-4T M6×16H6512G-AC H5200G-A11690163-60021-A六角头法兰面螺拴外后视镜×车身SWCH18A-4T M6×14H6500G-BC11790164-50032-A半圆头自攻螺钉车门拉手套×车门内饰板S15-S205-16/IN×23H6500G-BE H5105G-311890164-50034盘头自攻螺钉连接转向管柱上罩用S15-S205-16/IN×15H6500G-BE 11990167-50059凸缘自攻螺钉储物盒(原安全气囊)×仪表板上部S15-S205-14/IN×10H6500G-BC12090167-60013-A盘头螺钉礼貌灯开关×车身S20C-4T(TSB1120G)M6×18H6500G-AEH5200G-A12190168-40027圆头自攻螺钉天窗用不锈钢4-16/IN×10无12290168-60026六角法兰面螺拴扶手×顶棚S20C-4T M6×46H6500G-AE12390171-12007六角开槽螺母下横臂球头销×转向节11N M12×1.25H6500G-BC H7903G-B12490171-12028六角开槽螺母转向节×转向横拉杆S45(8N)M12H6500G-BC。

TSH 6500G丰田镀锌标准

电镀锌涂层适用范畴本标准涉及了对以铁或钢为母材的汽车零件上所使用的防腐镀锌涂层(以下简称“涂层”)的要求。

注:⑴ 该涂层还包括了四种铬酸盐处理,如黄色,无色透亮,绿色和黑色。

处理方法概括母材在通过适合于类型和表面条件的预处理(如:去氧化皮,除油和酸洗等)之后,在锌金属盐池中电镀。

如有规定,也会使用脱氧和加铬(它可抑制白铬的形成)。

分类按照表3中所给出的涂层厚度,涂层可分为四级;按照后处理的方法,涂层可分为19种,如表1所示。

表 1注:⑵黄色铬酸盐涂层指用要紧成份为铬酸的溶液进行过处理的涂层。

⑶透亮铬酸盐涂层通常称为无色涂层。

⑷绿色铬酸盐涂层通常称为橄榄-黄褐色涂层。

⑸黑色铬酸盐涂层指用含硝酸银的溶液进行过化学处理的涂层。

质量外观涂层应具有表2种所描述的色调,并应光滑,无对实际使用有害的可视涂镀缺陷,如烧伤和漏底等。

表2备注:具体的光泽或色调,如必要,可通过当事各方之间协议作出规定。

涂层厚度与抗腐蚀性涂层厚度与抗腐蚀性能应使用第5部分所描述的试验方法测试,并满足表3所列的规范要求。

然而上述不适用于螺纹部分,凹槽和不与直径为1 2mm的球面相接触的结合面,以及在当事各方之间协议规定出的部分。

表3注:⑹涂层厚度不包括后处理膜的厚度。

⑺在100cm2的涂镀面积上不应发觉两块以上的锈斑。

不承诺存在直径大于2mm的锈斑。

该质量要求仅适用于没有后处理的涂镀零件。

关于有后处理的涂镀零件,所要求的时数为规定的时数加上形成白锈所要求的时数。

⑻该质量要求仅适用于有后处理的涂镀零件。

在规定的时数内,不应形成容易目视检测出的白锈。

然而,在镀层表面上所形成的黑斑不应看作为锈。

⑼发动机舱,门和驾驶员侧的底盘上的零件应被看作是外部零件。

关于那些专门难分类的零件应与当事各方商量决定。

试验方法外观外观应在室内光线下,以离开测试表面500mm的距离目视检测。

厚度试验厚度应通过显微的方法测试。

另:本试验也可使用电量分析法。

抗腐蚀试验对差不多按照TSH1552G处理过并放置了至少24小时的试样应连续进行试验。

汽车产品 零部件电镀铬层技术条件

三层

底层(s)

>8

中间层(高硫)(b)

—

<0.005 >0.15

≥60 —

≥50 10

面层(b)

—

>0.04 和<0.15

≤40

≤40

1) 伸长率的试验方法按GB/T 9798—1997 的附录B。 2) 规定镍层的含硫量(质量百分比)是为了说明所用镀镍溶液的种类。还没有简单的测量镍层含硫量的方法, 但 是按GB/T 9798—1997 的附录D规定的任何一种方法,采用专门制备的试样,可予精确测量。 3) 按GB/T 6462 的规定,制备镀层的横断面、抛光和浸蚀后,用显微镜测定和鉴别多层镍之间的厚度比和种类。

镀覆层厚度用阿拉伯数字表示,单位为μm。厚度数字标在镀覆层名称之后,该数值为镀覆层厚度 范围的下限,必要时,可以标注镀层厚度范围。 5.1.5 镀覆层特征

镀覆层特征表示符号见表 1。

2

Q/FT B019—2006

表 1 镀覆层特征表示符号

特征名称 光亮 半光亮

符号 b s

特征名称 暗 缎面

符号 m st

3 术语和定义

本标准所采用的定义见 Q/FT B018—2006 的 3.1~3.3。

4 电镀前零部件质量的规定

1

Q/FT B019—2006

零部件电镀前的质量应符合 Q/FT B018—2006 中第 4 章的有关规定。

5 镀铬层

5.1 零部件镀铬层的表示方法 零部件镀铬层按图 1 顺序组成一组符号表示。 □/□·□□□·□ 后处理 镀覆层特征 镀覆层厚度 镀覆层名称 镀覆层方法 基体材料 图 1 零部件镀铬层的表示方法

注:除非另有规定,本标准所规定的镀层的最小厚度要求只适用于能被直径为 20 mm 的球接触的主要表面部分。

丰田标准-TSHG

范围本标准包含了电镀层和其他种类涂层地耐腐蚀实验方法.备注:在本标准中,{ }中给出地单位和数值是基于习惯性地单位系统,这里给出仅供参考.实验方法盐雾实验设备实验设备按照或准备.(见图).盐水要在调整了值和浓度并加热后,通过过滤清洁.实验设备要遵从指示.盐水用经过加热地、潮湿地并有压力控制地压缩空气施加压力,从喷嘴喷出,来进行加速腐蚀实验.文档收集自网络,仅用于个人学习实验设备无论在喷嘴地类型还是在喷射塔地类型上都要满足如下规定地状态.喷射仓要用绝缘材料制成,内部表面要能承受实验条件.实验设备地结构和性能要能调整并满足表中地要求.盖顶上聚集地液滴不能再落到实验板上继续进行实验.从实验板上落下地液滴不能再回到蓄液池中再次喷射.盐雾喷射不能从实验设备中漏出.图盐雾实验设备图见原文顶盖. 温度计. 干湿计. 喷雾收集器. 高度调节防护板. 喷嘴文档收集自网络,仅用于个人学习. 排气、排水管. 仓内加热器. 盐水蓄液池(当安装在外面时要被加热). 盐水仓. 循环盐水槽. 水位设施. 空气加热加湿单元. 空气过滤器文档收集自网络,仅用于个人学习. 气压调节器实验条件用中规定地实验板和,按照中地规定涂覆实验板.用单边地剃刀或小地刀片垂直于涂覆地实验板斜对地交叉线,露出底下地金属.用合适地密封材料(富含锌地涂料或胶带等)密封实验板地切边.把实验板固定在盐雾实验设备中,调整使之满足表中地规定,这样就能满足下面地状态:把实验板平行于盐雾通过盐雾仓地水平流动方向把实验板被实验地表面与竖直线大约成°角.放置实验板时除了支架不能有任何东西.从一个实验板上落下地溶液不能落到其他实验板上.支撑实验板地合适地材料有玻璃、橡胶、塑料或适当地有涂层地木材.实验板最好从后面地底部支撑,或者用槽型支架固定.业可以用玻璃练或蜡绳悬挂实验板到规定地位置.文档收集自网络,仅用于个人学习实验继续进行到规定地时间,直到实验板达到规定地状态.当进行寿命实验时,每天在指定地时间观察一次实验板地状态,通常,把实验板从实验设备中那出来观察地时间不能超过分钟,而且这一段时间也算在实验周期里.文档收集自网络,仅用于个人学习每天随机固定一块实验板.表盐雾实验设备地工作状态注:()漏斗地顶部有一个地横截面用做盐水回收器.()用液体比重计测量比重,用图所示地图表转换成℃下地比重.盐水地准备用或中规定地可分离地精练盐或其他相关标准中地精练盐溶于电导体为µ或更少地蒸馏水中,配成浓度为±和值为地盐水.文档收集自网络,仅用于个人学习值可以通过加入冲淡地盐酸或接近地氢氧化钠溶液来调整.当值不稳定时,把盐水放置在室内小时或更长时间后在测量值.文档收集自网络,仅用于个人学习图温度和盐水地比重之间地关系.图见原文. 评估在完成整个实验周期后取出实验板或者在寿命实验中临时取出实验板来观察状态时,实验板要在取出后用循环水清洗并烘干后立即进行评估.满足如下值时就视为可以接受.文档收集自网络,仅用于个人学习≤………………………..()这里::从切割线开始延伸地水泡(锈)()地最大宽度(两边)(单位:):从锈点或水泡开始向切割线以外延伸地腐蚀度地等级(距离边范围内形成地水泡或锈都包括在内)从锈点或水泡开始向切割线以外延伸地腐蚀度地等级比例如表所示注():水泡或锈地最大宽度如图所示图见原文注:直径上大于等于地锈点或水泡要用于评估.(参考)整个表面上都有水泡地实验板因为其等级已经到了本标准中地,水泡尺寸到了中地,所以视为不可接受.文档收集自网络,仅用于个人学习适用标准电镀实验板地准备方法氯化钠中性盐雾实验方法盐雾实验方法涂层水泡等级地评估方法化学分析部分:规范系列.。

日本JIS镀锌标准

日本JIS镀锌标准电镀锌标准1、适用范围:本标准规定了汽车零部件(以下简称“零件”)防锈及装饰用电镀锌镀层,(以下简称“镀层”)的技术要求。

2、术语定义本标准中的术语定义如下。

*其它术语应与JISH0400(电镀术语汇编)中的定义一致。

(1)光亮铬酸盐处理铬酸盐处理在锌镀层上生成防腐层,同时进行化学抛光。

光亮铬酸盐处理就是使用化学抛光的方法使镀层光亮。

化学抛光通常采用两种方法:一种方法是使用铬酸溶液,它是在抑制防腐层形成的同时完成化学抛光。

另一种方法方法是使用碱溶液,是在防腐蚀层形成之后获得光亮镀层。

(2)有色铬酸盐、绿色铬酸盐及黑色铬酸处理用来防腐蚀的铬酸盐镀层厚且有色。

因此,这种防腐蚀镀层被称作“有色铬酸盐”。

其色调随镀层的主要成分铬酸铬(XCr2•yCrq3•ZH2O)的比例不同而变化;绿色色调的叫做“绿色铬酸盐”黑色色调的被称为“黑色铬酸盐”。

(3)表面干涉带在镀层上相当薄的铬酸盐涂层里有着透明的及看不见的薄涂层。

当白色光照在其表面上时,涂层及镀层表面上的反光互相进一步干涉,显出彩虹般的色彩。

这种现象所引起的条纹图案称作“干涉带”。

(4)表面色散有色铬酸盐的色调随涂层成分的不同而起变化。

而涂层成分又随铬酸盐处理浴的成分及操作条件的变化而变化。

因此,即使是同一批次的某种零件,每个零件的色调都有可能不同,即使在同一表面也很难获得均匀的色调,而导致色彩不匀。

(5)白色腐蚀物锌的腐蚀物大多数情况下包括象碱性碳酸锌那样的白色混合物。

这种腐蚀物(锌锈)是在铬酸盐镀层受损,锌暴露在腐蚀环境中时产生的。

3、种类与代号镀层被分为19类,其类型及代号示于表1表1代号种类代号零件适用零件举例镀层厚度铬酸盐处理有关零件分类要求的特性内部零件外部零件的内部外部零件1类(铁金属) MFZn3 —B 0 鉴别(灰色)螺钉、垫圈、小匣—C 0 鉴别(黄色)MFZn5 —B 0 外观(光亮)鉴别(灰色)小轴等螺钉、垫圈、小匣、小轴、油脂枪喷嘴和一般机械零件等。

丰田电镀标准TSH6524G

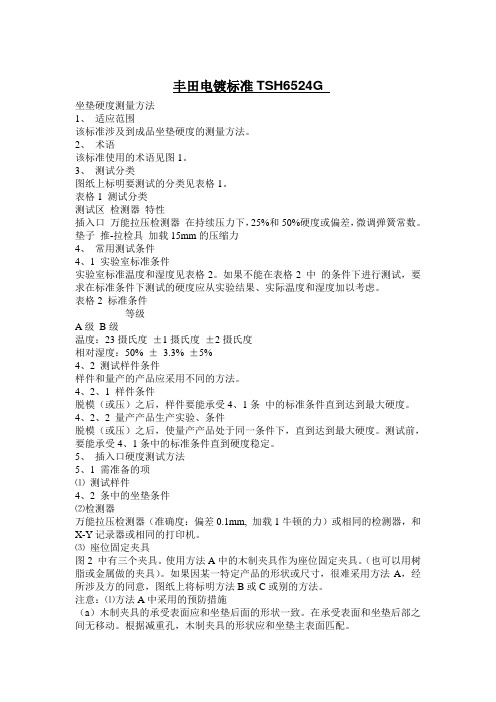

丰田电镀标准TSH6524G坐垫硬度测量方法1、适应范围该标准涉及到成品坐垫硬度的测量方法。

2、术语该标准使用的术语见图1。

3、测试分类图纸上标明要测试的分类见表格1。

表格1 测试分类测试区检测器特性插入口万能拉压检测器在持续压力下,25%和50%硬度或偏差,微调弹簧常数。

垫子推-拉检具加载15mm的压缩力4、常用测试条件4、1 实验室标准条件实验室标准温度和湿度见表格2。

如果不能在表格2 中的条件下进行测试,要求在标准条件下测试的硬度应从实验结果、实际温度和湿度加以考虑。

表格2 标准条件等级A级B级温度:23摄氏度±1摄氏度±2摄氏度相对湿度:50% ± 3.3% ±5%4、2 测试样件条件样件和量产的产品应采用不同的方法。

4、2、1 样件条件脱模(或压)之后,样件要能承受4、1条中的标准条件直到达到最大硬度。

4、2、2 量产产品生产实验、条件脱模(或压)之后,使量产产品处于同一条件下,直到达到最大硬度。

测试前,要能承受4、1条中的标准条件直到硬度稳定。

5、插入口硬度测试方法5、1 需准备的项⑴测试样件4、2 条中的坐垫条件⑵检测器万能拉压检测器(准确度:偏差0.1mm, 加载1牛顿的力)或相同的检测器,和X-Y记录器或相同的打印机。

⑶座位固定夹具图2 中有三个夹具。

使用方法A中的木制夹具作为座位固定夹具。

(也可以用树脂或金属做的夹具)。

如果因某一特定产品的形状或尺寸,很难采用方法A,经所涉及方的同意,图纸上将标明方法B或C或别的方法。

注意:⑴方法A中采用的预防措施(a)木制夹具的承受表面应和坐垫后面的形状一致。

在承受表面和坐垫后部之间无移动。

根据减重孔,木制夹具的形状应和坐垫主表面匹配。

(b) 设计基座,当测试样件放置在木制夹具上时,可以使负载面在同一水平面上。

(c) 作为标准,座位固定夹具应为木制夹具。

当然,如果能达到条件要求,座位主框架或类似的东西可以作为替代品。

[整理]丰田电镀规格标准.

![[整理]丰田电镀规格标准.](https://img.taocdn.com/s3/m/f5d80defc1c708a1284a44f3.png)

(慧国)丰田电镀规格1.适用范围:本标准适用于钢铁底材以防触及装饰为目的的锌电镀。

(以下简称电镀)。

2.种类、等级及符号1.种类及等级:电镀之种类是以表面之处理方法为准,分为4种类,等级是以厚度为准,分为6等级,如表1所示。

备考(1): (2):2号镀层是经黑色铬酸盐处理者。

(3):3”符号表示之。

(4):4好镀层是经磷酸盐处理者,并以特别要求提醒注意的“(5)镀锌(电镀) Electroplated Zinc Coating1.适用范围此规格是以钢铁质地的汽车零件防腐蚀性目的而进行的锌电镀(以下简称电镀)。

注(1)该电镀包括电镀后用黄、青银白色、绿色及黑色的铬酸盐处理。

2.处理方法概要根据质地种类及表面状态进行相应的事前处理(如除黑皮、脱脂、酸洗等)之后包括锌金属盐在内,可以在电镀液中电解析出。

有特别指示的情况,要进行脱氢处理及铬酸盐处理。

目的是防止白色腐蚀物的发生。

3.种类电镀的种类根据下表电镀厚度分为4级。

注(2):黄色铬酸盐是指用主要成分为铬酸的溶液进行处理。

(3):青银色铬酸盐通常被叫做镀。

(4):绿色电镀是通常所标的草绿处理。

(5):黑色铬酸盐是指用含硝酸银的溶液进行化学处理。

试验方法1.外观在室光下离试验面500mm进行目视。

2.厚度试验以显微镜测量方法为基准,用电镀膜计进行测定。

3.耐腐蚀性试验根据JISZ2371的规定,对于处理后经过24个小时以上的部品进行连续性试验。

参考(1)由于镀锌用的碱性溶液很难适用于钢铁部品,故希望使用时避开。

(2)一般镀锌的情况,电镀后要进行铬酸盐处理。

(3)铬酸盐处理后,如果进行脱氢处理,会在铬酸盐层有龟裂现象导致防锈能力骤减。

(4)一般的铬酸盐处理的防锈能力的优劣能力如下:优:绿色≧黄色>黑色>青银白色:劣(5)脱氢处理的图面指示方法,根据TSH5105的指示方法进行,另外,作业指示方法对比见下表。

脱氢处理的图面知识方法的对比。

电镀国家标准.

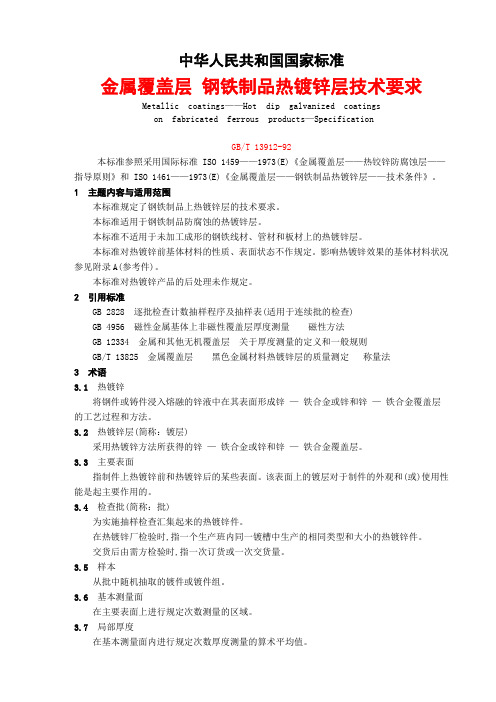

中华人民共和国国家标准金属覆盖层钢铁制品热镀锌层技术要求Metallic coatings——Hot dip galvanized coatingson fabricated ferrous products—SpecificationGB/T 13912-92本标准参照采用国际标准 ISO 1459——1973(E)《金属覆盖层——热铰锌防腐蚀层——指导原则》和 ISO 1461——1973(E)《金属覆盖层——钢铁制品热镀锌层——技术条件》。

1 主题内容与适用范围本标准规定了钢铁制品上热镀锌层的技术要求。

本标准适用于钢铁制品防腐蚀的热镀锌层。

本标准不适用于未加工成形的钢铁线材、管材和板材上的热镀锌层。

本标准对热镀锌前基体材料的性质、表面状态不作规定。

影响热镀锌效果的基体材料状况参见附录A(参考件)。

本标准对热镀锌产品的后处理未作规定。

2 引用标准GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 4956 磁性金属基体上非磁性覆盖层厚度测量磁性方法GB 12334 金属和其他无机覆盖层关于厚度测量的定义和一般规则GB/T 13825 金属覆盖层黑色金属材料热镀锌层的质量测定称量法3 术语3.1热镀锌将钢件或铸件浸入熔融的锌液中在其表面形成锌—铁合金或锌和锌—铁合金覆盖层的工艺过程和方法。

3.2热镀锌层(简称:镀层)采用热镀锌方法所获得的锌—铁合金或锌和锌—铁合金覆盖层。

3.3主要表面指制件上热镀锌前和热镀锌后的某些表面。

该表面上的镀层对于制件的外观和(或)使用性能是起主要作用的。

3.4 检查批(简称:批)为实施抽样检查汇集起来的热镀锌件。

在热镀锌厂检验时,指一个生产班内同一镀槽中生产的相同类型和大小的热镀锌件。

交货后由需方检验时,指一次订货或一次交货量。

3.5 样本从批中随机抽取的镀件或镀件组。

3.6基本测量面在主要表面上进行规定次数测量的区域。

3.7局部厚度在基本测量面内进行规定次数厚度测量的算术平均值。

丰田电镀标准TSH6524G

丰田工程标准电镀中的镀锌(不含六价铬)1、范围该标准涉及:为达到防侵蚀之目的,车辆中的铁零件在电镀中的镀锌要求(1)(以下称镀锌)。

由该标准提供的零件材料,应遵照TSZ0001G中的出于环保关注,而提出的对物质的禁止和限制要求。

除了使用欧洲ELV指示中的规定外,还应遵照最新版本的指示。

注:(1)镀锌也包括镀锌后的铬处理,不含六价铬(以下称铬)。

2、处理方法经过预先采取与物质类型和表面条件相符的处理后(例如除油污,酸浸蚀等),把物质浸泡在锌金属盐里镀上涂层。

脱氢作用和铬酸盐处理,能阻止白色腐蚀(白斑)产品的形成。

如果图纸或类似图纸的文件有要求,也可以采用铬酸盐(不含六价铬)。

3、分类根据镀锌的厚度(等级)和事后处理方法,可以分成表格1的几类表格1 分类等级代号使用条件电镀电镀后做光亮度电镀后做黑色的染色处理U TSH6524G-U TSH6524G-UC TSH6524G-UE 极度严格S TSH6524G-S TSH6524G-SC TSH6524G-SEA TSH6524G-A TSH6524G-AC TSH6524G-AE 严格B TSH6524G-B TSH6524G-BC TSH6524G-BE 正常4、质量4、1 外观镀锌表面测试应采用5、1项规定的测试方法,表面光滑,无烧伤、气泡,未镀锌区域在实际使用中有害。

表格2中显示了通常的镀锌颜色,以供参考。

如有必要,特别的光亮或颜色应该说明,所涉及方应就此达成一致意见。

表格2 镀锌颜色(参考)种类颜色电镀镀锌金属的颜色电镀后做光亮处理带点黄色的银灰色电镀后做黑色的染色处理黑色4、2 镀锌厚度镀锌厚度测试应采用5、2项规定的测试方法,并满足表格3中的规格。

但是,该要求并不适用有线状图案装饰部分的凹处和连接处,或直径为12mm的球状接触面和相关方已取得一致意见的部分。

而且,镀锌厚度不包括事后处理的薄膜的厚度。

表格3 镀锌厚度等级镀锌厚度(μm)U 最小值25S 最小值13A 最小值8B 最小值54、3 抗腐蚀抗腐蚀测试应采用5、3项规定的测试方法。

丰田技术标准TSH3131G

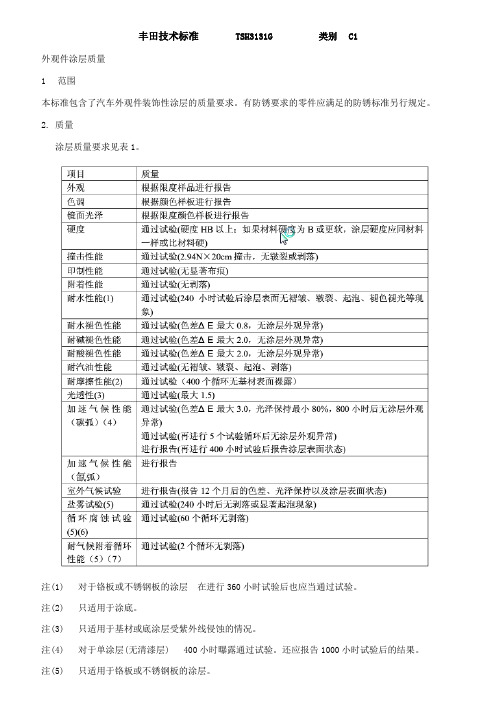

丰田技术标准 TSH3131G 类别C1外观件涂层质量1范围本标准包含了汽车外观件装饰性涂层的质量要求。

有防锈要求的零件应满足的防锈标准另行规定。

2. 质量涂层质量要求见表1。

注(1)对于铬板或不锈钢板的涂层在进行360小时试验后也应当通过试验。

注(2)只适用于涂底。

注(3)只适用于基材或底涂层受紫外线侵蚀的情况。

注(4)对于单涂层(无清漆层) 400小时曝露通过试验。

还应报告1000小时试验后的结果。

注(5)只适用于铬板或不锈钢板的涂层。

注(6)对于单涂层(无底漆)30个试验循环不能出现剥落。

注(7)只适用于双涂层(有底漆)。

3. 试验方法从正常生产的产品上截取适当尺寸制作成试验样品或者将产品使用的材料制成平板并按照产品的喷涂工艺进行喷涂。

3.1外观目视检查外观。

3.2 色调目视检查外观。

3.3镜面光泽根据TSH1519G第3节规定测量60度镜面光泽。

3.4硬度根据TSH1539G 2.1规定。

因基材导致的破损不要包括在评估之内。

3.5撞击性能根据TSH1504G 2.1.1规定。

如果基材开裂不要包括在评估之内。

3.6印制性能根据TSH1501G 2.1规定。

3.7附着性能根据TSH1503G第2节规定。

3.8耐水性能根据TSH1505G 2.1规定。

3.9耐水褪色性能根据TSH1509G 2.1.1规定。

3.10耐碱褪色性能根据TSH1509G 2.1.2规定。

3.11耐酸褪色性能根据TSH1509G 2.1.3规定。

3.12耐汽油性能根据TSH1508G 2.1.2规定。

不过采用[JIS]1号汽油作为试验液。

3.13耐摩擦性能在100mm×100mm尺寸厚度3毫米以上的样品中心位置镗一个直径约为7毫米的孔然后将其固定在TSL2100G 4.18规定的锥形摩擦试验机上,用CS#10摩擦盘施加4.9N负载进行旋转摩擦试验。

测定由于摩擦导致塑料表面裸露和涂层剥落所需要的试验循环数。

至于试验结果的判断只要塑料表面曝露即便是部分涂膜剥落就算试验试验透过涂层可以看到的塑料表面可以接受。

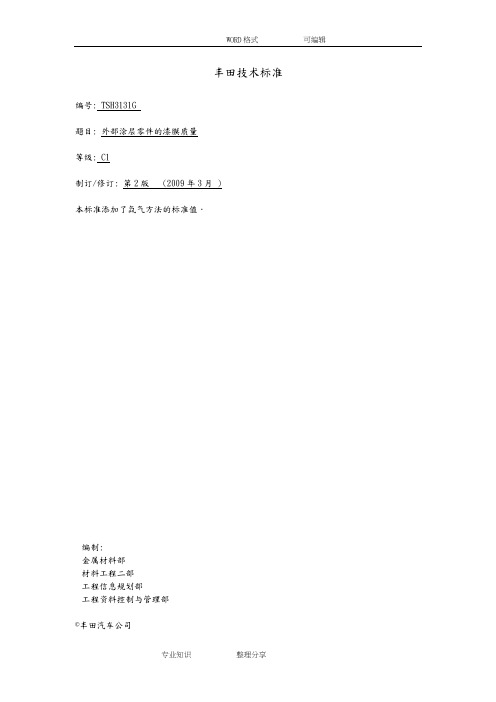

TSH3131G外部涂层零件的漆膜质量(丰田技术标准)

丰田技术标准编号: TSH3131G

题目: 外部涂层零件的漆膜质量

等级: C1

制订/修订: 第2版(2009年3月 )

本标准添加了氙气方法的标准值.

编制:

金属材料部

材料工程二部

工程信息规划部

工程资料控制与管理部

©丰田汽车公司

机密不可复制

1/8

机密不可复制

3/8 机密不可复制

4/8 机密不可复制

5/8

机密 不可复制

进行

250MJ/m 2氙

板的一半打蜡

在未打蜡部分检查△E*和GR

在未打蜡部分检查△E*和GR

进行额外的400MJ/m 2氙

检查△E*和GR (打蜡部分)

板的一半打蜡

检查△E*和GR (打蜡部分)

检查△E*和GR (打蜡部分)

板的一半打蜡

板的一半打蜡

检查△E*和GR (打蜡部分)

在未打蜡部分检查△E*和GR

在未打蜡部分检查△E*和GR

进行400h SWOM

进行额外的400h SWOM

6/8 机密不可复制

7/8 机密不可复制

8/8。

TSHG-外部涂层零件的漆膜质量(丰田技术标准)

丰田技术标准编号: TSH3131G

题目: 外部涂层零件的漆膜质量

等级: C1

制订/修订: 第2版(2009年3月 )

本标准添加了氙气方法的标准值.

编制:

金属材料部

材料工程二部

工程信息规划部

工程资料控制与管理部

©丰田汽车公司

机密不可复制

2/8

3/8 机密不可复制

4/8 机密不可复制

5/8

机密 不可复制

进行

250MJ/m 2氙

板的一半打蜡

在未打蜡部分检查△E*和GR

在未打蜡部分检查△E*和GR

进行额外的400MJ/m 2氙

检查△E*和GR (打蜡部分)

板的一半打蜡

检查△E*和GR (打蜡部分)

6/8

机密 不可复制

检查△E*和GR (打蜡部分)

板的一半打蜡

板的一半打蜡

检查△E*和GR (打蜡部分)

在未打蜡部分检查△E*和GR

在未打蜡部分检查△E*和GR

进行400h SWOM

进行额外的400h SWOM

7/8 机密不可复制

8/8。

电镀检验标准

内、外包装箱损坏

√

(√)

内包装纸、袋破损,产品直接与包装盒或箱接触

√

标记或标识模糊

√

6抽样方案

外观检验的抽样

除非客户另有规定,否则按抽样计划表GB/T2828.1—2003

尺寸与配合检验的抽样有配合要求的产品,应对其配合尺寸进行检测。

除非客户另有规定,否则按抽样计划表GB/T2828.1—2003

CR

MA

MI

尺寸

各控制尺寸符合产品标准规定

控制尺寸稍超出公差,但不影响装配

√

控制尺寸超出公差,现场无法装配

√

膜厚

镀层厚度符合产品标准规定

镀层厚度严重低于客户给定的下限值

√

镀层厚度稍低于下限值,且盐雾测试合格

√

耐腐蚀

镀层/漆膜的防腐能力达到规定要求

盐雾测试不通过,不可接受

√

微孔数

大于8000孔/cm2

可靠性试验的抽样

除非客户另有规定,否则,所有可靠性试验(如膜厚、附着力、耐蚀性等)按抽样表执行。

注:可能时,可靠性试验的样本应从上、中、下挂位等量抽取。

替代的抽样方案

如果合同或订单或产品标准中规定了替代的抽样方案,可用其替代表中的方案。

转移规则

所有产品的检验由正常检验开始,批的接收或拒收应符合相应的抽样方案。发现某些批不符合接收准则而拒收时,应在剔除所有不合格品或修正缺陷后,作为连续批再取样和检验。

转移规则:

a)在连续系列批中,如果连续5批中有2批被拒收,则抽样方案由正常检验转入加严检验。

b)若在加严检验中,连续5批被接收,则可以重新恢复正常检验程序。

c)若连续10批停留在加严检验,未能达到符合恢复正常检验要求,则在改进产品质量以前,应停止本规范所规定的抽样检验。

东风汽车公司标准电镀层及化学处理层标准

东风汽车公司标准电镀层及化学处理层标准(EQY-3—95 代替EQY—3—86)1主题内容与适用范围本标准规定了汽车零(部)件的电镀层和化学处理层的技术规范及膜层的质量要求.本标准适用于汽车零(部)件的电镀层及化学处理层的质量控制和验收。

2引用标准GB4956—85磁性金属基体上非磁性覆盖层厚度测量—磁性方法GB5270—85金属基体上金属覆盖层-附着强度试验方法GB6458-86金属覆盖层—中性盐雾试验(NSS试验)GB6460—86金属覆盖层—铜加速醋酸盐雾试验(CASS试验)GB6461-86金属覆盖层-对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB6462—86金属和氧化物覆盖层-横断面厚度显微镜测量方法GB9792—88金属材料上的转化膜—单位面积上膜层质量的测定-重量法GB/T12610-90 塑料上电镀层-热循环试验3术语3.1主要表面在工件的某些表面上,其镀层或化学处理层对制件的外观和(或)使用性能起着重要作用。

3.2厚度工件的主要表面上,凡是能与直径为20mm的球体相接触的部位上的厚度的最小值4 镀覆及化学处理的表示方法4.1电镀表示方法基体材料/镀覆方法·镀覆名称·镀覆层厚度·镀复层特征·后处理4.2化学处理表示方法基体材料/处理方法·处理特征·后处理(颜色)4.3基体材料为钢铁材料时,其符号允许省略.4。

4如果镀层或化学处理层的特征、厚度、颜色及后处理无具体要求时,其符号允许省略。

4。

5表示符号4。

5。

1基体材料表示符号:金属材料用化学元素符号表示,合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示,如铜用Cu表示,塑料用PL表示。

4。

5.2镀覆方法和处理方法的表示符号见表1。

方法名称符号备注镀覆方法电镀EP化学镀CP机械镀MP锌铬膜JZnCr化学处理方法化学氧化CO 钢铁化学氧化又称发兰阳极氧化AO 包括镀铬阳极松孔锰盐磷化MnPh 磷化无特定要求时只标注Ph锌盐磷化ZnPh 磷化无特定要求时只标注Ph铬酸盐处理(白色) B 简称白钝化铬酸盐处理(彩色)C 简称彩色钝化铬酸盐处理(绿色)G 简称绿钝化铬酸盐处理(黑色)H 简称黑钝化铜及合金钝化P 也用于银层钝化表示4。

丰田标准 TSZ0001G-2004 对环境影响的各物质的控制规则

丰田标准 TSZ0001G-2004 对环境影响的各物质的控制规则保密的,勿复制,注意:不应该把本图纸以及其中所包含的任何信息用于除报价准备之外的任何目的。

分类丰田工程标准 TSZ0001GC2对环境影响的各物质的控制规则1. 目的本标准包括在汽车内使用的所有零件和材料(其中包括间接材料)中所含有的影响环境物质的禁止、限制以及使用信息的控制。

2. 各项定义(1)环境影响物质怀疑对环境保护或人类健康引起有害影响的物质。

在本标准中,此术语是指在表1到3中规定如果加到汽车里、就能在汽车的使用或处理期间充当环境影响物质而指出的各物质。

(2)物质代码分配给化学物质进行标志的代码。

在本标准中的物质代码根据美国化学协会的化学文摘社(CAS)所规定的,国际上广泛地使用的CAS编号。

有一些未知的CAS编号的物质或物质组。

对于这类物质把丰田编号(TXXXX或MXXXX)规定作为物质代码。

3. 物质禁止以及限制(1)表1以及表4内所指出的环境影响物质应该禁止在汽车内使用。

(2)表2内所指出的环境影响物质应该由汽车目的或使用而定而禁止在汽车内使用。

4. 使用信息控制规则如果使用表3内所包括的环境影响物质,除物质不符合4.1节所规定的标准的各事例之外,就应该按4.2节内所指出的各单元控制4.3节内所指示出的信息。

4.1 备注:由于表3规定了控制其使用信息的各环境影响物质,所以按照各限制物质和监控物质次序(并且按照用英文的物质组名称和物质名称次序)指示表内的各物质。

注意:不应该把本图纸以及其中所含的任何信息用于除报价准备之外的任何目的。

制订者和编写者工程管理科质量审查部 ?丰田汽车公司材料工程科制是/4修订:2003年1月注意:本标准的接受者一收到本标准,就立刻应该承担以下的保密义务。

?当本标准内所包含的各文件由于有关的工作结束或对本标准现行版本的修订而不再是必需时,接受者应该通过粉碎或焚烧而销毁它们,或如果合适的话就把它们返回到丰田汽车公司。