反应时间对木胶性能影响的研究解读

不同胶粘剂对木丝板粘接性能的影响研究

不同胶粘剂对木丝板粘接性能的影响研究引言:胶粘剂作为一种常见的粘接材料,在木工行业中得到广泛应用。

木丝板是一种由木屑、木纤维等木材制成的板材,它具有良好的机械性能和加工性能。

然而,木丝板在实际应用中需要使用胶粘剂进行粘接以增强其强度和稳定性。

因此,研究不同胶粘剂对木丝板粘接性能的影响对于木工行业的发展至关重要。

本文将探讨不同胶粘剂对木丝板粘接性能的影响以及其相应的理论解释。

一、温度对粘接性能的影响温度是影响胶粘剂粘接性能的关键因素之一。

通常情况下,胶粘剂在不同温度下具有不同的粘接性能。

在高温下,胶粘剂的粘接强度通常较低,因为高温会导致胶粘剂分解或溶解。

然而,在低温下,胶粘剂的粘接强度通常较高,因为低温能够促使胶粘剂的固化速度加快。

因此,在选择胶粘剂时需要考虑到实际应用环境的温度条件。

二、胶粘剂类型对粘接性能的影响不同类型的胶粘剂对木丝板的粘接性能具有不同的影响。

常见的胶粘剂类型包括环氧树脂胶、聚氨酯胶、乳胶胶粘剂等。

1. 环氧树脂胶环氧树脂胶具有很高的粘接强度和耐久性,可用于高强度的粘接要求,适用于木丝板粘接的应用场景。

然而,环氧树脂胶的固化过程较长,需要一定的时间才能完全固化。

因此,在实际应用中需要注意固化时间的控制,以免影响生产效率。

2. 聚氨酯胶聚氨酯胶与木丝板有良好的相容性,能够与木材表面形成均匀的粘接层。

此外,聚氨酯胶还具有较高的柔韧性和耐水性,能够提供较好的粘接强度和抗湿性能。

因此,聚氨酯胶是一种理想的胶粘剂选择。

3. 乳胶胶粘剂乳胶胶粘剂在木丝板粘接中也得到广泛应用。

乳胶胶粘剂具有低成本、易操作以及较好的粘接强度和抗湿性能的优势。

然而,乳胶胶粘剂的耐高温性能较差,不适合在高温环境中使用。

三、胶涂布量对粘接性能的影响胶涂布量是影响胶粘剂粘接性能的重要参数之一。

胶涂布量的大小直接影响到胶粘剂与木丝板之间的接触面积和胶接强度。

在胶涂布过程中,适量的胶涂布量可以提供充分的胶剂以填充木丝板表面的空隙,从而提高粘接强度。

反应时间对木胶性能影响的研究

编号:2011331070146本科毕业论文反应时间对木胶性能影响的研究系院:化学化工系姓名:王创业学号:0733110146专业:化学年级:2007级指导教师:张果职称:副教授完成日期:2011.05摘要本方法通过木质素(或直接用黑液)替代部分苯酚,在不同反应时间下合成木胶并测定其性能的试验,找出最具工业价值的木胶制备及检测方法。

使用木质索,既改善了胶粘剂的性质,又节约了苯酚的使用量,降低了甲醛释放量。

达到了废物充分利用与保护环境的日的。

本论文利用从黑液中提取的木质素或直接用黑液替代50%苯酚制备新型酚醛树脂胶黏剂,研究了反应时间分别为1.5h、2h、2.5h时合成酚醛树脂胶黏剂的性能。

关键词:黑液;木质素;酚醛树脂;反应时间AbstractThis method is through lignin(or use black-liquor)replace a part of benzene polyphenol in different reaction time to produce wood plastic and find out the value of industrial wood plastic prepares and detection devices. Use lignin, both to improve the adhesive properties, but also saves the use of phenol, reducing the formaldehyde emission. To make full use of waste to improve the protection of the environment .The thesis of lignin from black liquor extracted or directly replace 50% of phenol to produce phenolic resin adhesive preparation of new phenol. In this study, the reaction time was 1.5h, 2h, 2.5h when the performance of synthetic phenolic resin adhesive.Key words:blackliquor;lignin;bakelite resin;reaction time目录1 前言 (1)1.1国内外研究现状 (1)1.2木质素胶粘剂的开发和应用 (1)2 实验部分 (4)2.1试剂与药品 (4)2.2木质素的提取 (4)2.3 木质素---酚醛树脂的合成 (5)2.4木质素---酚醛树脂红外光谱 (7)3 结果与讨论 (8)3.1木胶性能的影响因素 (8)3.2反应时间对木胶性能的影响 (10)4 结论及展望 (11)4.1结论 (11)4.2展望 (11)参考文献 (12)致谢 (13)1.前言1.1 国内外研究现状木质素(简称木素lignin)与纤维素及半纤维素共同形成植物体骨架,是自然界中在数量上仅次于纤维素的第二大天然高分子材料。

木质材料粘接性能测试方法

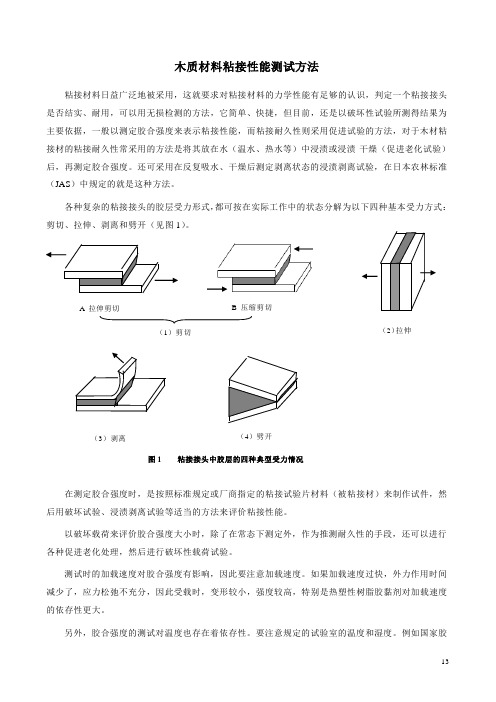

木质材料粘接性能测试方法粘接材料日益广泛地被采用,这就要求对粘接材料的力学性能有足够的认识,判定一个粘接接头是否结实、耐用,可以用无损检测的方法,它简单、快捷,但目前,还是以破坏性试验所测得结果为主要依据,一般以测定胶合强度来表示粘接性能,而粘接耐久性则采用促进试验的方法,对于木材粘接材的粘接耐久性常采用的方法是将其放在水(温水、热水等)中浸渍或浸渍-干燥(促进老化试验)后,再测定胶合强度。

还可采用在反复吸水、干燥后测定剥离状态的浸渍剥离试验,在日本农林标准(JAS)中规定的就是这种方法。

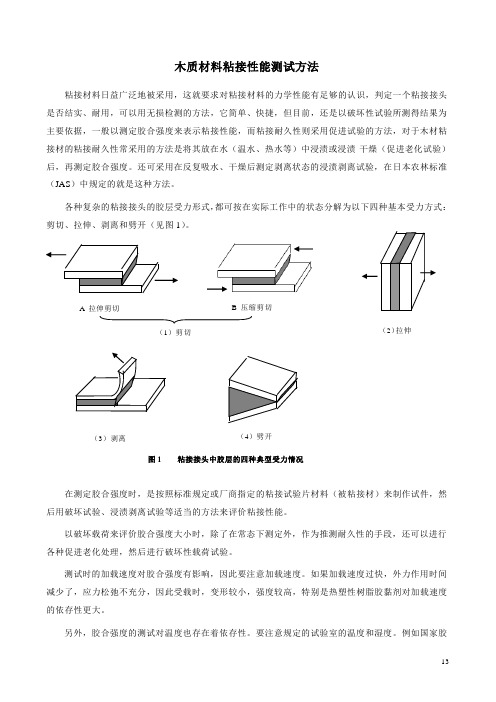

各种复杂的粘接接头的胶层受力形式,都可按在实际工作中的状态分解为以下四种基本受力方式:剪切、拉伸、剥离和劈开(见图1)。

在测定胶合强度时,是按照标准规定或厂商指定的粘接试验片材料(被粘接材)来制作试件,然后用破坏试验、浸渍剥离试验等适当的方法来评价粘接性能。

以破坏载荷来评价胶合强度大小时,除了在常态下测定外,作为推测耐久性的手段,还可以进行各种促进老化处理,然后进行破坏性载荷试验。

测试时的加载速度对胶合强度有影响,因此要注意加载速度。

如果加载速度过快,外力作用时间减少了,应力松弛不充分,因此受载时,变形较小,强度较高,特别是热塑性树脂胶黏剂对加载速度的依存性更大。

另外,胶合强度的测试对温度也存在着依存性。

要注意规定的试验室的温度和湿度。

例如国家胶(3)剥离(2)拉伸图1 粘接接头中胶层的四种典型受力情况(4)劈开图 3 集装箱底板用胶合板胶层剪切试验试件形状ung合板标准中规定:Ⅱ类胶合板胶合强度试件放在63±3℃的热水中浸渍3h ,取出后在室温下冷却10min ,再测试胶合强度,所以从热水中取出后不应该马上测试,应严格按照标准冷却后再测试,否则对测试结果有影响。

2.2.1剪切强度测试方法胶黏剂的剪切强度试验是最常采用的方法,剪切强度也叫抗剪强度,它是粘接接头的单位面积上所能承受的平行于粘接面的最大负荷。

图解浸胶(72)RF反应时间对粘合力和动态疲劳的影响

图解浸胶(七十一)

RF反应时间对粘合力和动态疲劳的影响

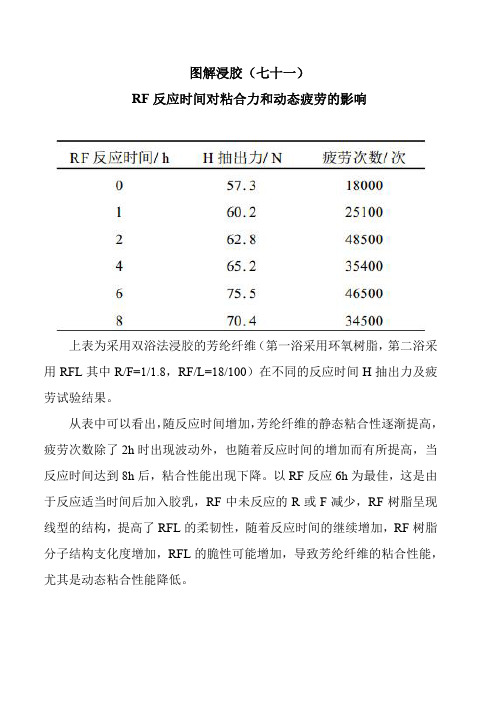

上表为采用双浴法浸胶的芳纶纤维(第一浴采用环氧树脂,第二浴采用RFL其中R/F=1/1.8,RF/L=18/100)在不同的反应时间H抽出力及疲劳试验结果。

从表中可以看出,随反应时间增加,芳纶纤维的静态粘合性逐渐提高,疲劳次数除了2h时出现波动外,也随着反应时间的增加而有所提高,当反应时间达到8h后,粘合性能出现下降。

以RF反应6h为最佳,这是由于反应适当时间后加入胶乳,RF中未反应的R或F减少,RF树脂呈现线型的结构,提高了RFL的柔韧性,随着反应时间的继续增加,RF树脂分子结构支化度增加,RFL的脆性可能增加,导致芳纶纤维的粘合性能,尤其是动态粘合性能降低。

木材影响其胶合强度的诸因素分析

维普资讯

研 究 与 探讨

理想 的粘 接系统 ,粘接 破坏应该发生 在木质部( 见 粘接材的胶合强度逐渐降低。当纤维方向互相垂直粘接

图 1。 )

时 ,其胶合 强度最低 ,与木 材纤维互 相平行 粘接 时相

粘接面的剖切方 向对胶合强度也有影 响。Mat 等 rn i

材粘接制 品粘接性能的好坏 ,在很大程度上受木材 自身 性 能的影响 。木材 方面影响 其粘接性 能 的因素 ,既有

木材 固有 的 ,也有木 材在加 工过程 中所产生 的 。前 者

包括 木材 的密 度 、树种 、抽 提 物 、p 等 ,后者 包括 H

木 材 的含 水率 、表 面粗 糙 度等 。

强度 与木材 的强度密 切相关 ,一般地 讲 ,胶合 强度 随 量渗入 ,易使 端面缺胶 , 造成木材胶合强度下降。因此 ,

木材密度的增加而提高。在木材密度 大于 0 / 3 .gc 的情 在同样粘接条件下 ,端 面和端面粘接的胶合强度 ,要比 8 m 况下 ,由于脲醛树脂胶粘剂 自身的内聚强度 以及脲醛树 径 面和径面 、弦面和弦面粘接的胶合强度低 。 脂胶粘剂和木材 的界面强度小 于木材 自身强度 ,粘接破 这种 情况 下 ,胶 合强 度 与木材 密度 几乎无 关 。

1 木 材 密度

1 一木材 2 一胶 层 3 一木 材

木材 的强度通 常与其 密度成 正 比 ,因为单 位体 积

N_2和O_2冷等离子体处理对木材胶合强度的影响

将处 理 和 未处 理 的胶 合板 幅面 为 (8 m × 5 10m 7

秣 土. 杖开| 2 1 f c 0 2年第 2 6卷第 4期

技 7【开 发 l

m 重 新压 制成 2层 胶 合 板 , 合 面为 10mm × 5 m) 胶 8 2 mm( 图 1 。压板 时单面 涂胶 , 见 ) 涂胶 量 20gm , 0 / 热

将试 件放 人冷 等离 子体改 性设 备 的反应 腔 中 , 开 启设 备激 发产 生等 离 子 体 , 理 一定 时 间后 , 闭设 处 关 备, 将试 件取 出后立 即压 制成 2层板 材 。 冷等离 子体 改性 设 备 的 工作 参 数 : 输入 电压 10 2

~

松 木及其 一些 杂木 做成 的胶合 板 , 度 约 3m 厚 m,

程学 院实验室 。 1 3 冷 等 离子 体 处理 .

浪等 采用 等 离 子 体 表 面 处 理 法 来 改 善 竹 材 的 胶 接 性能 , 研究 了低 温 等 离子 体 处 理 的 时 间 、 理 距 离 处 和处理 功率 对竹 片 表 面处 理 效 果 的影 响。本 文 采 用

N 、 O 两种等离子体气体分别处理成品胶合板 , 处理

T7 5 167—20 切 成 所 需 标 准试 件 ( 概 可 以锯 6 0 3锯 大 块, 每块 胶合 面积 为 2 m ×2 m) 行 胶 合 强 度 5m 5m 进

试 验 。板材组 坯方 式可 以见 图 1 。

碘甲烷 2 种参考液体测量表面接触角 , 其变化规律见

表 1 。

表 1 胶合板经 N 、 。冷等离子体改性后表面接触角 。O

s o d s n f a t e u e u a ec n a t n l n c e s d s ra e f e e e g f h r ae a ls h v r g r h we i i c nl rd c d s r c o tc ge a d i ra e u c e n ry o ete td s mp e .T ea e a ed y g i y f a n f r t a d w t o d n t n t so e t ae a l si c e s d b r h n 5 % c mp r d t h s n r ae . n e n i g sr gh ft r t d s mp e n r a e y mo e t a 0 b e h e o a e o to e u t t d e

反应时间对木胶中甲醛含量的影响

反应时间对木胶中甲醛含量的影响作者:张国庆来源:《时代经贸》2012年第09期【摘要】木质素是一种广泛存在于植物细胞壁中的多聚酚类,工业木质素主要来源于制浆造纸工业的废液(黑液), 本论文采取酸析法提取黑液中木质素替代部分苯酚,合成木质素—酚醛胶黏剂,简称:木胶;讨论反应时间对木胶中甲醛含量的影响,并测定其性能,从而找出最具工业价值的木胶制备方法。

【关键词】黑液;木胶;反应时间;甲醛木质素与纤维素及半纤维素共同形成植物体骨架,是自然界中在数量上仅次于纤维素的第二大天然高分子材料。

每年都以600万亿吨的速度再生,因而是极具潜力的可再生资源。

制浆造纸工业每年要从植物中分离出大约1.4亿吨纤维素,同时得到5000万吨左右的木质素副产品,但迄今为止,超过95%的木质素仍然主要作为工业制浆的废弃物,随废水直接排入江河或浓缩后烧掉,绝少得到高效利用。

木质素一般以碱木素形式存在,而碱木素是重要的化工原料,开展化学综合利用,对造纸厂黑液治理有重要意义[1]。

酚醛树脂自被首次合成出以来,就因为其原料之一—苯酚的价格过高,而一度使酚醛树脂不能够像脲醛树脂一样大规模地广泛使用于木材加工产业。

本论文采取酸析法提取黑液中的木质素替代部分苯酚,合成木质素—酚醛胶黏剂,简称:木胶,并讨论反应时间对木胶中甲醛含量的影响,参照国家标准测定其性能,从而找出一种木胶的制备方法。

1.实验部分1.1 原料和仪器苯酚,分析纯,四川省宜宾市建中化工总公司进出口公司出品;甲醛,分析纯,天津市化学试剂三厂出品;氢氧化钠,分析纯,北京化工厂出品;尿素,分析纯,天津市耀华化工厂出品;木质素,实验室自制。

红外光谱仪,德国布鲁克公司生产,型号Bruker Tensor 27;非金属材料拉伸试验机,济南试验机厂出品。

1.2 实验内容按苯酚与甲醛的物质的量配比为1:1.1的比例,称取15.75g的苯酚倒入三口圆底烧瓶,在油浴中加热直到苯酚融化;然后在缓慢分批加入15.75g的木质素,加入木质素后保持在60℃下搅拌40~50min,然后再加入NaOH 0.844g,继续搅拌,升温到烧瓶中的温度达到75℃时,开始在回流的状态下分三批加入29.888g 37%的甲醛溶液(加入第一批甲醛溶液后温度会降低到约65℃,继续加热搅拌一段时间当温度重新升到75℃时开始加入第二批,如此循环分三批加入全部甲醛溶液);继续升高温度,以1℃·(min)-1的温速加热到烧瓶温度95℃的时候烧瓶内会发生沸腾,在烧瓶内温度达到97时保持温度不变使反应时间分别为30min、40 min、50 min、70 min、90 min、110 min六组,然后停止加热,再加入1.842g尿素反应4~5min,真空脱水至需要的粘度。

反应时间对木胶性能影响与研究PPT文档共16页

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

反应时间对木胶性能影响与研究 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识自 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。——贝多芬

反应时间对木胶性能影响的研究

1 研究的意义和现状 2 研究的方法和内容 3 主要的实验和结论 4 创新点和应用价值 5 致谢

1 研究的意义和现状

1.1 研究的意义

充分利用丰富廉价的自然资源 寻求性能优良的新型木质素胶黏剂 推动环保,发展废物再利用新型工业模式

1 研究的意义和现状

1.2 国内外现状

木质素是极具潜力的可再生资源 应用范围较广 原料丰富容易得到,发展空间广大 用木质素取代苯酚,节能环保

,分匹加入木质素,再在95 ~ 98℃下回流

2h,加入少量尿素,10min后趁热抽滤,制 得木质素酚醛树脂胶粘剂。在苯酚和甲醛 反应过程中, 木质素的活性羟基及醛基同 时参与反应,其醛基与羟甲基苯酚发生反 应,且在树脂中引入较大的取代基团,减 少了酚醛树脂间的缩聚作用,提高了树脂 的贮存稳定性,同时降低了游离酚、游离 醛的含量。按上述同样的步骤来制备苯酚 :甲醛为1:1.1(其中苯酚由50%木质素替 代)加热时间分别为1.5h,2.5h,3h的木 质素胶黏剂。放置24~48h待检测。

合成木胶的装置图

3.2 反应时间对木胶性能的影响

取木质素用量为 50%的试剂,按不同反应 时间来进行。所得到的木胶的性能在固含量、 游离酚含量、甲醛含量、内结合强度等指标上 表现不同。

反应时间

木质素 用量为50% 制的木胶

1.5h

2h

2.5h

(恒温、恒量) (恒温、恒量) (恒温、恒量)

固含量

41.41% 46.54%

OH OH

-H2O

CH2OH

CH2

OH

4,4-二羟基二苯基甲烷

CH2OCH2

OH

_ቤተ መጻሕፍቲ ባይዱH2O

CH2

OH OH

时间对高分子材料力学因素的影响

时间对高分子材料力学因素的影响时间对高分子材料力学因素的影响高分子材料是一类重要的材料,广泛应用于工业、医疗和航空等各个领域。

在高分子材料的研究和应用过程中,时间是一个非常重要的考虑因素。

时间对高分子材料的力学因素产生明显的影响,以下是具体的分析:一、弹性模量弹性模量是高分子材料的重要力学性能之一,也是定量表征高分子材料弹性变形能力的指标。

但是,随着时间的推移,高分子材料的弹性模量会逐渐下降,原因是高分子链的断裂、重排和结晶等作用。

这种影响被称为松弛效应,当高分子材料处于稳定状态时,弹性模量会变得更稳定。

二、粘度高分子材料的粘度也会受到时间的影响。

在高分子材料中,分子的相互作用导致粘度的变化。

当高分子材料处于稳定状态时,粘度是稳定的,但是在某些应用中,如涂料和胶水等领域,需要考虑高分子材料的流动性和黏性等因素。

因此,研究时间对高分子材料粘度的影响非常重要。

三、拉伸强度高分子材料的拉伸强度是评估高分子材料质量的重要指标之一。

但是,随着时间的推移,高分子材料的拉伸强度会下降。

原因是高分子材料中分子链的断裂、结晶和分解,这些作用会导致高分子材料的强度降低。

因此,在高分子材料的研究和应用中,需要考虑时间对拉伸强度的影响。

四、冷热变形高分子材料的冷热变形是材料质量的一个重要指标。

但是,随着时间的推移,高分子材料的冷热变形会变得越来越明显。

这是由于高分子材料中分子的活动和结晶等作用导致的。

因此,在制造高温、高压和高负荷部件的高分子材料的过程中,需要考虑时间对冷热变形的影响。

总之,时间对高分子材料的力学因素产生明显的影响,因此在高分子材料的研究和应用中,需要充分考虑这些因素。

通过加强高分子材料结构的设计和深入研究材料组合的作用,在一定程度上可以缓解时间对高分子材料的影响,提高其性能和应用效果。

胶水在不同温度下的固化时间_解释说明以及概述

胶水在不同温度下的固化时间解释说明以及概述1. 引言1.1 概述胶水是一种非常常见和广泛应用的双组分材料,用于粘接和固化各种物体。

胶水在不同温度下的固化时间是一个重要的参数,它直接影响了胶水在实际应用中的使用效果和工艺条件。

因此,研究胶水在不同温度下的固化时间具有很高的科学意义和实际应用价值。

1.2 文章结构本文将从以下几个方面来探讨胶水在不同温度下的固化时间:胶水与固化时间的关系、不同温度下的胶水固化时间测试方法、解释说明不同温度下胶水固化时间差异的原理以及结论与展望。

1.3 目的本文旨在全面分析和探讨胶水在不同温度下的固化时间,并深入解释不同温度对其影响的原理。

通过本文可以更好地理解胶水固化过程中温度变化对其性能的影响机制,为合理选择使用胶水提供科学依据,同时也为未来改进和优化相关工艺提供参考建议。

2. 胶水与固化时间的关系2.1 胶水的组成和性质胶水通常由粘合剂、溶剂和添加剂组成。

其中,粘合剂是胶水的主要成分,如聚氨酯、环氧树脂、丙烯酸等。

溶剂用于调节胶水的黏度和流动性,常见的溶剂有水、醇类以及其他有机化合物。

添加剂可以改善胶水的性能,如增强黏附力、提高耐候性等。

2.2 温度对胶水固化时间的影响温度是影响胶水固化时间的重要因素之一。

一般来说,随着温度的升高,胶水固化时间会缩短;而温度的降低则会使固化时间延长。

在较高温度下,粘合剂分子之间的运动速度加快,使得反应速率增大,从而促进了胶水的固化过程。

此外,在高温条件下,溶剂更容易挥发,从而促进了粘接面之间的贴合过程。

相反,在较低温度下,粘合剂分子之间的运动受到限制,反应速率减小,导致固化时间延长。

此外,低温下溶剂的挥发速度较慢,使得胶水粘接面之间的贴合难度增加。

总体而言,温度对胶水固化时间具有正向影响:温度升高,则胶水固化时间缩短;温度降低,则胶水固化时间延长。

2.3 其他因素对胶水固化时间的影响除了温度外,还有其他因素也会影响胶水的固化时间,例如:- 湿度:湿度的增加会促进某些胶水的固化过程,但对某些胶水可能产生相反的效果;- 压力:适当的压力可以加快胶水的固化速度;- 混合比例:不同组分按照一定比例混合后,可以影响到最终固化时间;- 配方调整:通过添加催化剂或抑制剂等来调整配方可以改变胶水的固化行为。

固化时间对胶接和粘接质量的影响

固化时间对胶接和粘接质量的影响固化时间对胶接和粘接质量有着重要的影响。

胶接和粘接是将两个或多个物体粘合在一起的工艺。

胶接一般是将液态或半液态的胶粘合于需要固定的物体上,然后在适当的时间内进行固化。

胶粘剂固化的过程是胶粘剂中的化学物质与环境中的一些物质反应,从而引起固化。

胶粘剂的固化时间可以通过温度、湿度、固化剂的添加量和固化剂的类型等参数控制。

固化时间是指胶粘剂从液态或半液态到完全固化所需的时间。

过长或过短的固化时间都会对胶接和粘接质量产生不利影响。

下面将具体讨论固化时间对胶接和粘接质量的影响。

首先,固化时间的过长会导致胶粘剂无法充分固化,造成胶接和粘接强度不够。

胶粘剂在固化过程中,化学物质之间发生反应,形成强大的键合力。

如果固化时间过长,胶粘剂中的化学物质无法完全反应,胶粘剂的固化程度不够,胶接和粘接处的结构强度会受到影响。

胶接处的强度不够高,容易出现胶接层剥离或脱落的情况。

其次,固化时间的过短会导致胶粘剂固化不够完全,胶接和粘接的强度也会受到影响。

胶粘剂的固化需要一定的时间,以保证化学物质之间的反应能够充分进行。

如果固化时间过短,反应无法彻底进行,胶接处的结构强度会受到削弱。

胶接和粘接处容易出现松动、开裂、脱落等问题,影响胶接和粘接的质量。

此外,固化时间还与胶接和粘接处的环境温度、湿度有关。

环境温度和湿度对胶粘剂的固化速度有着直接的影响。

在较高的温度和湿度下,胶粘剂的固化速度会加速,固化时间会相对较短;在较低的温度和湿度下,固化速度会减缓,固化时间会相对较长。

因此,在不同的季节和气候条件下,需要对固化时间进行相应的调整。

综上所述,固化时间对胶接和粘接质量具有重要影响。

固化时间过长或过短都会对胶接和粘接的质量产生不利影响。

为了确保胶接和粘接的质量,需要根据具体的胶粘剂特性和工作环境条件,合理控制固化时间,使其能够在一定的时间范围内充分固化,达到最佳的胶接和粘接效果。

树脂胶怎么慢速固化的原理

树脂胶怎么慢速固化的原理

树脂胶慢速固化的原理可以归结为两个主要因素:反应速率控制因素和反应热控制因素。

1. 反应速率控制因素:树脂胶的慢速固化可以通过添加反应速率控制剂来实现。

反应速率控制剂可以减缓树脂与固化剂之间的反应速率,从而延长固化时间。

这种方式常见的控制剂包括延长剂和增稠剂。

延长剂可以通过稀释和阻滞反应物分子之间的相互作用来降低反应速率,从而延长固化时间。

增稠剂则可以改变树脂胶的流动性,使其在固化过程中更加缓慢地扩散和反应,延长固化时间。

2. 反应热控制因素:树脂胶的固化过程通常会伴随着释放热能,并且固化速率会随着温度的升高而加快。

因此,通过控制固化温度可以实现树脂胶的慢速固化。

一种常见的方法是使用低温固化剂,该固化剂在较低的温度下能够有效地催化树脂胶的固化反应,从而降低固化速率。

另外,可以考虑使用冷却设备、增加散热表面积或者减少反应体系的体积等方式来降低固化反应的温度,从而延长固化时间。

综上所述,树脂胶慢速固化的原理主要涉及反应速率的控制和反应热的控制,通过添加反应速率控制剂和控制固化温度可以实现慢速固化效果。

木胶合板的热膨胀性能与热稳定性探究

木胶合板的热膨胀性能与热稳定性探究木胶合板是一种由木材胶合而成的复合材料,具有优异的物理性能和工艺性能,广泛应用于家具、建筑和装饰等领域。

本文将探究木胶合板的热膨胀性能与热稳定性,以帮助读者更好地了解和应用该材料。

热膨胀性能是指在温度变化时,材料由于热胀冷缩而引起的尺寸变化。

对于木胶合板来说,由于其由多层木材胶合而成,每层木材具有不同的热胀系数,导致整体材料在温度变化时出现尺寸变化。

而热稳定性则是指材料在温度变化下保持其形态和物性的能力。

首先,木胶合板的热膨胀性能与其胶合方式和使用的胶水类型密切相关。

常见的胶合方式包括单层胶合、多层胶合和交错胶合。

单层胶合仅仅是将一层胶水涂在木材表面,而多层胶合则是将多层胶水和木材交替堆叠,交错胶合则是将胶水涂在木材表面并在两层之间胶粘。

这些不同的胶合方式会对木胶合板的热膨胀性能产生不同程度的影响。

研究显示,采用交错胶合方式的木胶合板具有较低的热膨胀性能。

这是因为在交错胶合的过程中,胶水具有填充木材间隙的作用,有效地减少了材料在温度变化时的尺寸变化。

相比之下,单层胶合和多层胶合的木胶合板由于胶水仅仅涂在木材表面,间隙较大,导致材料在温度变化时的膨胀更为明显。

其次,木胶合板的热稳定性受到木材本身性质和胶水的选择的影响。

不同的木材具有不同的热胀系数和热分解温度,从而影响木胶合板的热稳定性。

一般来说,密度高、含水率低的木材热稳定性较好。

例如,胶合板中使用的硬木比软木具有更好的热稳定性。

另外,胶水的选择也对木胶合板的热稳定性起着重要的作用。

目前市场上常用的胶水包括酚醛胶水、脲醛胶水和醇醛树脂胶水等。

这些胶水具有不同的热分解温度和热胀系数,从而影响木胶合板的热稳定性。

研究显示,采用高温固化的胶水可以提高木胶合板的热稳定性。

此外,还有一些新型胶水被开发用于提高木胶合板的热稳定性,例如改性酚醛胶水和环保胶水等。

此外,木胶合板的厚度和温度变化范围也会影响其热膨胀性能和热稳定性。

以豆胶为胶黏剂的杨木胶合板传热性能及其影响因素

以豆胶为胶黏剂的杨木胶合板传热性能及其影响因素胶合板是指用胶水将木片或木材胶合在一起形成板材的一种木质建材。

而杨木胶合板指使用杨木作为原料制作的胶合板。

在胶合板的制作过程中,胶水的选择和使用对其性能有重要影响。

传热性能是杨木胶合板的重要性能之一,影响装饰板的热、湿环境性能、防火性能等。

豆胶是一种天然有机胶粘剂,由豆类制成。

豆胶在胶合板的制作过程中可以起到胶合木片的作用,使得胶合板更加牢固。

豆胶也可以影响胶合板的传热性能。

传热性能是指杨木胶合板在受热时传递热量的性能。

传热性能的好坏会直接影响杨木胶合板在使用过程中的热传递效果和保温性能。

杨木胶合板的传热性能受多种因素的影响,其中最主要的因素包括胶水的用量和性质、杨木原料的质量和含水率、胶合板的加工工艺等。

首先,胶水的用量和性质是影响胶合板传热性能的重要因素之一、胶水的用量过多会导致胶合板的密度增加,从而降低传热性能。

而胶水的性质,如粘度、固化时间等也会对传热性能产生影响。

其次,杨木原料的质量和含水率也是影响胶合板传热性能的重要因素。

杨木的含水率过高会导致胶合板在受热时蒸发释放大量水汽,影响传热效果。

同时,杨木的质量也会对传热性能产生影响,杂质过多或者质地不均匀的材料会影响整个胶合板的传热性能。

此外,胶合板的加工工艺也会对传热性能产生影响。

在胶合板的制作过程中,要保证木片之间的胶合牢固,避免出现开裂、脱层等情况,这样才能保证传热性能不受影响。

在实际生产中,要提高杨木胶合板的传热性能,可以从以下几个方面着手。

首先,选择合适的胶水类型和用量,根据具体的需求选择性能稳定的豆胶。

其次,采用优质的杨木原料,并控制好原料的含水率,保证杨木的质量。

最后,严格控制胶合板的制作工艺,确保木片之间的胶合质量。

总的来说,豆胶为胶黏剂的杨木胶合板的传热性能是影响其使用效果的重要性能之一、要提高杨木胶合板的传热性能,需要综合考虑胶水的用量和性质、杨木原料的质量和含水率、胶合板的加工工艺等因素,并采取相应的措施进行优化。

利用响应面法研究微孔处理杨木单板的胶合性能

利用响应面法研究微孔处理杨木单板的胶合性能唐忠荣;黄健;戴玉玲;丰江拓【摘要】利用响应面法分析研究了经微孔处理后的杨木单板的胶合性能。

通过对杨木单板进行微孔处理,可使胶黏剂通过微孔渗入单板体内,增加杨木单板的本体强度,同时也可使相邻胶层透过微孔形成一体而增加单板的胶合强度等,以期制造出一种高性能的地板基材。

结果表明:在试验范围内,随微孔孔径增大,孔距减小和施胶量的增加,其胶合强度增加;随热压压力增加,胶合强度先增强,当压力超过0.8 MPa,胶合强度反而降低。

%We studied the bonding properties of poplar veneer punched with micro-holes by using response surface experiment. The permeability of poplar veneer increased after micro-hole punching.The adhesive could penetrate into the veneer through these micro holes, and the poplar veneer was strengthened.Through micro holes, the neighboring glue lines formed a whole to increase the bonding strength of veneers.Expecting to produce a high performance floor material.The bonding strength of poplar plywood increased with the increasing of micro-hole diameter,resin content , and the decreasing of holes distance.With the increasing of hot pressing pressure, the bonding strength was improved firstly, however, it declined when the pressure exceeded 0.8 MPa.【期刊名称】《东北林业大学学报》【年(卷),期】2015(000)002【总页数】4页(P66-69)【关键词】杨木单板;微孔处理;胶合强度;响应面法【作者】唐忠荣;黄健;戴玉玲;丰江拓【作者单位】中南林业科技大学,长沙,410004;中南林业科技大学,长沙,410004;中南林业科技大学,长沙,410004;中南林业科技大学,长沙,410004【正文语种】中文【中图分类】S781.65We studied the bonding properties of poplar veneer punched with micro-holes by using response surface experiment. The permeability of poplar veneer increased after micro-hole punching. The adhesive could penetrate into the veneer through these micro holes, and the poplar veneer was strengthened. Through micro holes, the neighboring glue lines formed a whole to increase the bonding strength of veneers. Expecting to produce a high performance floor material. The bonding strength of poplar plywood increased with the increasing of micro-hole diameter, resin content, and the decreasing of holes distance. With the increasing of hot pressing pressure, the bonding strength was improved firstly, however, it declined when the pressure exceeded 0.8 MPa.人工林杨树具有生长速度快、干形好,密度低、材质松软、颜色浅、含水率高且分布不均等特点[1],我国杨树总面积达1 010多万hm2,其中人工林面积757.23万hm2,成为人造板工业重要原材料[2]。

生物基木材胶粘剂

生物基木材胶粘剂具体介绍了几种重要生物基木材胶粘剂,包括木素、单宁、大豆蛋白、淀粉、木质生物质液化产物胶粘剂、热解生物油胶粘剂等的研究进展情况。

分析了生物基木材胶粘剂的应用现状,指出了生物基木材胶粘剂存在的问题,并对其发展方向进行了展望。

标签:生物基胶粘剂;木材胶粘剂;研究现状;发展趋势生物基胶粘剂是一种环保型的多用于木材行业和工业建筑装饰行业中的胶粘剂。

近年来,随着人们环保意识的增强和国家环保法规的健全、石油储量的减少和基于石油的高分子材料价格上扬和环境污染问题,使得胶粘剂工业重新考虑天然胶粘剂。

因此,生物基胶粘剂作为一种可以再生的、以生物有机资源为原料的环境友好型胶粘剂再次成为研究热点。

本文对几种重要的生物基木材胶粘剂即木素胶粘剂、单宁胶粘剂、大豆蛋白胶粘剂、淀粉胶粘剂、木质生物质液化产物胶粘剂和热解生物油胶粘剂的国内外研究成果进行综述,并简述了其应用现状,探讨了生物基木材胶粘剂的研究方向及发展趋势。

1 木素胶粘剂木素是仅次于纤维素世界储量第二的天然可再生资源,木材中木素的含量约占20%~40%,是一种高度支化、由苯基丙烷单元组成的、具有三维结构的聚合物,彼此通过C-C 或C-O-C键联结在一起。

其中,木素愈疮木基丙烷结构中,芳环上有游离的位C5,即酚羟基的邻位,是能够进行交联的游离空位,这是木素作胶粘剂的主要依据[1]。

此外,由于邻近羰基的激发,羟甲基也可被引入木素单元某些侧链位置上。

工业上的木素主要来源于造纸行业化学制浆过程中的木素黑液,虽然在制浆过程中木素原料已发生了极大的降解变性,但并未改变木素的高分子特性。

由于木素是木材中的天然胶粘剂成分,且其化学结构与酚醛树脂中的苯酚原料相似,具有醇羟基和酚羟基等活性官能团,因此,一直以来都是木材胶粘剂的代用原料之一。

木素苯环结构上有未被取代的活泼氢,苯环上有酚羟基、侧链上有醇羟基等活性官能团,因而具有较高的反应活性,可广泛用于替代特定石油化工原料合成制备生物质基高分子材料。

木工胶常见问题及其剖析

木工胶常见问题及其剖析1、木工胶常见问题及其剖析贴面,胶水渗透过快或开放时间过长布胶量过小、基材吸收能力过强或受环境因素影响 -------------提高布胶量、缩短开放时间。

初始强度低 -- 压合时间太短、热压温度过低或开放时间过长 ----延长压合时间、提高热压温度、缩短开放时间。

粘接强度不理想 --- 开放时间过长、压力不够、基材为难粘基材---- 缩短开放时间、提高压力、选用新的粘合剂。

透胶 --- 布胶量过大、胶水不适合 --- 减少布胶量、选用新的粘合剂。

变色胶水的低PH导致胶水和木材里面的化学成分起反应用D2系统胶。

2、木工胶常见问题及其剖析组装,渗透速度过快、开放时间过长布胶量过小、基材吸收能力过强或受环境因素影响 -------------提高布胶量、缩短开放时间。

没有粘接强度 -- 压合时间太短、开放时间过长、木材加工精度太差、压力不够、木材含水量不一致 --- 延长压合时间、提高木材加工精度、提高压力、控制木材储存调件、相邻两基材之间的含水量不能超过2%。

粘接强度不理想、胶膜平滑 -- 开放时间过长、木材加工精度太差 --- 延长压合时间、提高木材加工精度。

变色 -- 胶水的低PH引起胶水和木材里面的化学成分起反应所致。

3、木工胶常见问题及其剖析防水粘接,胶水渗透过快或开放时间过长-- --布胶量过小、基材吸收能力过强或受环境因素影响提高布胶量、缩短开放时间。

初始强度低 ----------- 压合时间太短、热压温度过低或开放时间过长---- 延长压合时间、提高热压温度、缩短开放时间。

粘接强度不理想 ---- 开放时间过长、压力不够、基材为难粘基材 --- 缩短开放时间、提高压力、选用新的粘合剂。

胶水变稠---- 与固化剂配合以后,胶水超过其活性期 --- 用新配的粘合剂并尽量在其活性期内用完、注意搅拌。

不耐水 --- 固化剂比例不正确、年轮方向不正确、木材含水量不一致 -- 严格按照比例配胶、确保木材分类正确、控制木材储存条件、相邻两基材之间的含水量不能超过1%。

木质材料粘接性能测试方法

木质材料粘接性能测试方法粘接材料日益广泛地被采用,这就要求对粘接材料的力学性能有足够的认识,判定一个粘接接头是否结实、耐用,可以用无损检测的方法,它简单、快捷,但目前,还是以破坏性试验所测得结果为主要依据,一般以测定胶合强度来表示粘接性能,而粘接耐久性则采用促进试验的方法,对于木材粘接材的粘接耐久性常采用的方法是将其放在水(温水、热水等)中浸渍或浸渍-干燥(促进老化试验)后,再测定胶合强度。

还可采用在反复吸水、干燥后测定剥离状态的浸渍剥离试验,在日本农林标准(JAS)中规定的就是这种方法。

各种复杂的粘接接头的胶层受力形式,都可按在实际工作中的状态分解为以下四种基本受力方式:剪切、拉伸、剥离和劈开(见图1)。

在测定胶合强度时,是按照标准规定或厂商指定的粘接试验片材料(被粘接材)来制作试件,然后用破坏试验、浸渍剥离试验等适当的方法来评价粘接性能。

以破坏载荷来评价胶合强度大小时,除了在常态下测定外,作为推测耐久性的手段,还可以进行各种促进老化处理,然后进行破坏性载荷试验。

测试时的加载速度对胶合强度有影响,因此要注意加载速度。

如果加载速度过快,外力作用时间减少了,应力松弛不充分,因此受载时,变形较小,强度较高,特别是热塑性树脂胶黏剂对加载速度的依存性更大。

另外,胶合强度的测试对温度也存在着依存性。

要注意规定的试验室的温度和湿度。

例如国家胶(3)剥离(2)拉伸图1 粘接接头中胶层的四种典型受力情况(4)劈开图 3 集装箱底板用胶合板胶层剪切试验试件形状ung合板标准中规定:Ⅱ类胶合板胶合强度试件放在63±3℃的热水中浸渍3h ,取出后在室温下冷却10min ,再测试胶合强度,所以从热水中取出后不应该马上测试,应严格按照标准冷却后再测试,否则对测试结果有影响。

2.2.1剪切强度测试方法胶黏剂的剪切强度试验是最常采用的方法,剪切强度也叫抗剪强度,它是粘接接头的单位面积上所能承受的平行于粘接面的最大负荷。

胶水热老化和热强度

胶水热老化和热强度胶水是一种常见的粘合剂,广泛应用于工业生产和日常生活中。

然而,随着使用时间的推移,胶水的性能可能会发生变化,其中之一就是热老化。

热老化是指胶水在长时间高温下暴露后,其性能出现退化的现象。

热老化对胶水的粘合性能和热强度有着重要影响,下面将详细探讨这两个方面。

热老化对胶水的粘合性能有显著影响。

胶水的粘合性能是指胶水能否有效地粘合两个物体,以及粘合后的强度是否能够满足需求。

热老化会导致胶水中的粘合剂和其他成分发生化学变化,从而降低其粘合性能。

例如,胶水中的粘合剂可能会发生分解或失效,导致胶水的粘合力减弱甚至完全失效。

此外,胶水中的其他成分,如添加剂和稳定剂,也可能受到热老化的影响,进而降低胶水的粘合性能。

因此,在使用胶水进行粘合时,需要考虑胶水的热老化性能,选择合适的胶水以确保粘合效果和持久性。

热老化还会影响胶水的热强度。

热强度是指胶水在高温下能够承受的力量和温度范围。

胶水的热强度通常由其材料的特性决定,如粘合剂的化学结构和添加剂的类型。

然而,热老化会导致胶水中的材料发生变化,从而降低其热强度。

例如,胶水中的粘合剂可能会发生断裂、软化或变形,导致胶水在高温下失去强度并容易松动或破裂。

此外,胶水中的添加剂和稳定剂也可能受到热老化的影响,从而降低胶水的热强度。

因此,在选择胶水时,需要考虑其热老化性能和热强度,以确保在高温环境下仍能保持良好的粘合效果和强度。

为了解决胶水热老化和热强度问题,可以采取一些措施。

首先,选择具有良好热稳定性的胶水材料。

热稳定性是指胶水在高温下能够保持其性能不发生显著变化的能力。

选择具有良好热稳定性的胶水材料可以减少热老化对胶水性能的影响。

其次,合理控制胶水的使用温度。

过高的使用温度会加速胶水的热老化过程,从而降低其粘合性能和热强度。

因此,在使用胶水时,应根据胶水的热老化性能和热强度选择适当的使用温度。

此外,还可以采取一些辅助措施,如增加胶接面积、增加胶水的固化时间和压力等,以提高胶水的粘合性能和热强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:2011331070146本科毕业论文反应时间对木胶性能影响的研究系院:化学化工系姓名:王创业学号:0733110146专业:化学年级:2007级指导教师:张果职称:副教授完成日期:2011.05摘要本方法通过木质素(或直接用黑液)替代部分苯酚,在不同反应时间下合成木胶并测定其性能的试验,找出最具工业价值的木胶制备及检测方法。

使用木质索,既改善了胶粘剂的性质,又节约了苯酚的使用量,降低了甲醛释放量。

达到了废物充分利用与保护环境的日的。

本论文利用从黑液中提取的木质素或直接用黑液替代50%苯酚制备新型酚醛树脂胶黏剂,研究了反应时间分别为1.5h、2h、2.5h时合成酚醛树脂胶黏剂的性能。

关键词:黑液;木质素;酚醛树脂;反应时间AbstractThis method is through lignin(or use black-liquor)replace a part of benzene polyphenol in different reaction time to produce wood plastic and find out the value of industrial wood plastic prepares and detection devices. Use lignin, both to improve the adhesive properties, but also saves the use of phenol, reducing the formaldehyde emission. To make full use of waste to improve the protection of the environment .The thesis of lignin from black liquor extracted or directly replace 50% of phenol to produce phenolic resin adhesive preparation of new phenol. In this study, the reaction time was 1.5h, 2h, 2.5h when the performance of synthetic phenolic resin adhesive.Key words:blackliquor;lignin;bakelite resin;reaction time目录1 前言 (1)1.1国内外研究现状 (1)1.2木质素胶粘剂的开发和应用 (1)2 实验部分 (4)2.1试剂与药品 (4)2.2木质素的提取 (4)2.3 木质素---酚醛树脂的合成 (5)2.4木质素---酚醛树脂红外光谱 (7)3 结果与讨论 (8)3.1木胶性能的影响因素 (8)3.2反应时间对木胶性能的影响 (10)4 结论及展望 (11)4.1结论 (11)4.2展望 (11)参考文献 (12)致谢 (13)1.前言1.1 国内外研究现状木质素(简称木素lignin)与纤维素及半纤维素共同形成植物体骨架,是自然界中在数量上仅次于纤维素的第二大天然高分子材料。

每年都以600万亿t的速度再生,因而是极具潜力的可再生资源。

制浆造纸工业每年要从植物中分离出大约1.4亿t纤维素,同时得到5000万t左右的木质素副产品,但迄今为止,超过95%的木质素仍然主要作为工业制浆的废弃物,随废水直接排入江河或浓缩后烧掉,绝少得到高效利用。

从制浆废液中提取出的木质素分子量在几百到几百万之间,且具有显著的多分散性,不溶于水,具有良好的物理、化学性能,如阻燃、耐溶剂性能,良好的热稳定性能。

木质素一般以碱木素形式存在,而碱木素是重要的化工原料,开展化学综合利用,对造纸厂黑液治理有重要意义。

造纸黑液的排放不仅造成资源的很大浪费,同时又污染环境,对其进行综合开发、利用对经济的发展和环境保护都具有现实意义。

随着人类对环境污染和资源危机等问题的认识不断深刻,天然高分子所具有的可再生、可降解等性质日益受到重视,环境、资源问题日益突出,对木质素的综合高效利用也受到人们的重视。

世界上发达国家都把木素资源利用作为跨世纪的研究课题。

1.2 木质素胶粘剂的开发和应用1.2.1 木质素用于型煤胶粘剂造纸黑液提取的碱木质素具有良好的分散,渗透,吸收和粘结等性能,且其分子间长链结构相互交织,能使煤粉粘结,成型后强度得到提高。

因此,碱木质素是一种良好的新型煤粉胶粘剂。

郑雪琴等利用碱法制浆黑液(有效成分为木质素类)进行化学改性研制出型煤胶粘剂[1],并进行工艺的优选实验,结果得到性能较为理想的胶粘剂。

利用该v胶粘剂粘结型煤,型煤的落下强度和热稳定性均有提高,可分别达到97.3%和94.2%,而且防水性也大大提高,型煤浸没水中超过5h不散。

1.2.2 木质素用于铸造型砂胶粘剂在50年代,美国、日本和前苏联就利用纸浆废液(有效成分为木质素类)制做砂芯粘合剂。

我国在60年代初也开始了研究用纸浆废液制取钙基粘合剂,用于铸造行业,收到了一定效果,但仍有粘度低,质量不稳定的问题。

张淑兰等[2]对纸浆黑液进行改性与聚乙烯醇(PV A)溶液复合制成复合胶粘剂,并将该复合胶粘剂用作铸造砂芯时的性能进行研究,实验表明,该胶粘剂的发气量小于合脂砂,溃散性良好,干拉强度为1.7MPa。

由此得出结论:改性纸浆废液复合胶粘剂能满足铸造生产要求,可望代替有机胶粘剂及加热固化的高价树脂。

赵建国等同对HS一纸浆废液胶粘剂的性能进行研究,结果发现:HS一纸浆废液胶粘剂砂较合脂油砂湿压强度高3—4倍,干拉强度由钙基纸浆液胶粘剂砂的0.20—0.25MPa提高到0.61—0.84MPa,而发气量由14.5mL/g降低到10.3mL/g。

透气性较合脂油砂提高30%—40%,砂芯烘干温度低30℃左右,铸件挤芯落砂时间缩短大约4倍,铸件废品率降低3%,性能优良。

1.2.3 木质素—酚醛树脂胶粘剂在酚醛树脂制胶中,以苯酚和甲醛缩聚形成的酚醛树脂应用最广泛,其胶合制品的胶接强度强、耐水、耐热、耐腐蚀等性能都很好,但是酚醛树脂存在着热压温度高、时间长和对单板含水率要求高等缺点,在使用中受到一定的限制,而且由于苯酚是石化产品,所以酚醛树脂胶粘剂的价格较高。

木质素分子中有酚羟基和醛基,而愈创木基和对羟苯基的邻空位有很强的反应活性,可以在一定条件下参与苯酚、甲醛的缩合固化反应,同时使用木质素改性酚醛胶粘剂可节约苯酚和减少甲醛的残余量,因而是一种极具前途的酚醛树脂替代品。

刘德启以草浆造纸黑液制备了木质素酚醛树脂结合剂[3],具有良好的粘度及和易性,提高了制品的热学,力学性能,同时可分别替代酚,醛原料的90%及85%,具有显著的经济与环保效益。

方继敏等等用造纸黑液—酸析[4]后的木质素为原料制取了木质素酚醛树脂,发现用造纸黑液中分离出的木质素能取代40%—50%苯酚用量,节约了原材料的成本,具有明显的经济效益,并且制取的胶粘剂游离甲醛质量分数均小于0.1%,明显低于脲醛树脂胶粘剂中甲醛含量:所制得胶粘剂在粘度为45—50s,固含量45%—50%,胶粘剂的内结合强度为1.52 —1.74MPa,达到国家标准类板大于1MPa的要求。

用超滤法从SSL或碱木质素中分离出高相对分子质量(大于5000)的木质素衍生物[5],可取代40%—70%的酚醛树脂,将木质素溶于NaOH溶液中,加入甲醛反应所得的羟甲基化硫酸盐木质素与酚醛树脂混合效果更佳,而且可以制成不同pH值,不同粘度的液状胶和粉状胶。

Pizzi列举了从1950~1979年的许多木质素一苯酚一甲醛胶粘剂的专利[6]。

90年代后在制备高相对分子质量木质素组分,多种用途和快速固化[7]胶方面有了很大的发展。

1.2.4 木质素一脲醛树脂胶粘剂脲醛树脂胶粘剂是由甲醛和尿素合成的一种含醛胶粘剂,脲醛树脂有如下优点:脲醛树脂胶粘剂的原料易得,固化速度快,浓度高而粘度低,贮存期间树脂性能稳定,因而可以远距离运输,与水的混溶性好,便于调节树脂的粘度和浓度,成本低,使用方便,性能优良,吸附力强等。

被广泛应用于木材加工行业,市场前景非常广阔。

但是脲醛树脂作为胶粘剂所制的人造板普遍存在这两大问题:其一是板材释放的甲醛气体污染环境,国内生产的树脂中大多残留有含量较高的游离甲醛;其二是耐水性,尤其是耐沸水性差。

为了提高脲醛树脂胶粘剂的耐水性,降低甲醛释放量,张艳芳等采用加入木质素磺酸钠的方法。

改性脲醛树脂胶粘剂,实验结果表明磺化木质素加入量30%,胶粘剂的拉伸强度最大,达到8.67MPa:磺化木质素的加入为40%时,游离甲醛含量最小,仅为0.18%。

李建章[8]等利用草类碱木质素对脲醛胶粘剂进行改性,用此树脂所制胶粘剂综合性能较好,适合于胶合板的生产。

当木质素<30%时,产品的干状与湿状胶合强度都较高。

Baskin等发明了一种无毒、稳定的木质素脲醛树脂胶粘剂,该发明阐述了木质素磺酸盐和不饱和羰基化合物以及饱和醛分两步反应,得到一个接枝共聚物,然后再与脲醛树脂混合,该胶粘剂中接枝共聚物的比例高达80%,由此得到的胶粘剂产品甚至能代替100%纯的脲醛树脂[9],而且对人造板的物理或机械性能没有任何的负面影响。

1.2.5 木质素一三聚氰胺甲醛胶粘剂以三聚氰胺为原料与甲醛缩聚制得三聚氰胺甲醛树脂(MF树脂)有高的反应活性和交联性,优良的耐水性、耐热性、硬度高、固化快(比酚醛树脂),但价格较高。

Bomstein等采用木质素磺酸盐与三聚氰胺甲醛共聚合制得的胶粘剂[13],可与标准的脲醛树脂相媲美,且木质素磺酸盐的比例高达70%;用亚硫酸盐造纸废液和甲醛在碱性条件下加热缩合,加入少量的三聚氰胺,直到粘度为200—250MPa.s(25℃),是一种耐水性好的木材胶粘剂。

由于造纸纸浆废液中含有大量的木质素,因此,今后可将造纸厂与木质素应用产业进行联产,不断加快其产业化进程.不仅可以保护环境,废物再利用,还可以为人类社会带来显著的环境与经济效益。

木质素用于胶粘剂有许多独特的优点,比如:粘结性能好,环保等,但目前还不够成熟,随着对木质素认识的进一步深入,技术路线的不断开发,木质素在胶粘剂中的应用将会更广泛,它将为胶粘剂开辟一个崭新的天地。

2.实验部分2.1 试剂与药品表1 实验所用药品Table 1 Drugs used in the experiments试剂名称级别厂家苯酚分析纯天津市光复精细化工研究所甲醛分析纯天津市凯通化学试剂有限公司木质素样品分析纯重庆市申渝化学试剂厂黑液分析纯天津市光复精细化工研究所盐酸羟胺分析纯天津市大茂化学试剂厂氢氧化钠分析纯天津市光复精细化工研究所硫代硫酸钠分析纯重庆市申渝化学试剂厂乙醇化学纯天津市光复精细化工研究所盐酸化学纯武汉市华松精细化工有限公司碘化钾分析纯重庆市申渝化学试剂厂碘酸钾分析纯重庆市申渝化学试剂厂甘油分析纯天津市凯通化学试剂有限公司重铬酸钾分析纯天津市凯通化学试剂有限公司尿素分析纯天津市大茂化学试剂厂2.2 木质素的提取2.2.1 基本原理碱法制浆过程中,木质素大分子水性基团发生降解并溶解于蒸煮溶液中,在碱性溶液中,以钠盐形成溶液黑液酸化后,铵离子取代碱木质素酚羟基和羧基上的钠离子使黄色碱木质素呈熟睡状态析出。