SEHT 0215 管式炉钢制平台、梯子和栏杆设计规定

《平台梯子设计技术规定》

6000<1≤7000

140×58×6

7000<1≤8000

160×63×6.5

8000<1≤9000

180×68×7

4.0.9平台标高≤20m选用1.05m高的栏杆,平台标高>20m选用1.2m高的栏杆。栏杆立信的间距一般应为0.8m~1m。

1总则

1.0.1本规定适用于石油化工厂的设备平台梯子的设计。

1.0.2本标准代替《平台梯子设计技术规定》(BA8-5-2-87)。

2平台梯子的设置原则

2.0.1为了便于生产操作和维护检修,凡工艺设备的人孔、进出口阀、液面计、调节阀及操作频繁的单独阀、压力表、热电偶等,标高在2000mm以上一般都应设置平台。特殊情况也应保证操作人员和检修人员能进行操作和维护。

3.0.7设备上连续向上的直梯其最大高度一般不得超过9000mm,否则直梯应交错排列。

3.0.8由旁侧进入平台的直梯,应在平台入口处加设“直梯入口保护圈”。由两侧进入平台的直梯,在平台入口处宜采用图3.0.8的入口型式。

图3.0.8

4平台梁的规格及布置

4.0.1扇形平台的外圈梁采用不等边角钢90×56×6,内圈梁采用等边角钢50×6。

2.0.5为立式设备设置平台,人孔中心线与平台面的距离应在500~1000mm范围内,且应不超过1200mm和不低于500mm。

2.0.6梯子(包括45°斜梯,55°斜梯及直梯等)的选用应按工艺安装专业和平台结构需要而设置,若用斜梯应尽量选用45°斜梯为宜。

2.0.7设备内介质如在操作温度下能自燃,则在设置其平台梯子时应考虑便于安全疏散,对于较大的联合平台,若只有一个正常操作梯子则应在平台的另一端设置安全梯。

图4.0.7

SEHT0215 管式炉钢制平台、梯子和栏杆设计规定

设计标准SEHT 0215-2001实施日期2001年12月28日中国石化工程建设公司管式炉钢制平台、梯子和栏杆设计规定第 1 页共 15 页目 次 1 总则 1.1 目的 1.2 范围 2 设计规定 2.1 一般规定 2.2 圆筒炉用圆形(环形)平台 2.3 立式(箱式)炉平台 2.4 悬臂梁与炉体连接 2.5 悬臂梁与平台梁连接 2.6 两炉之间通道平台 2.7 固定在炉体或钢平台上的钢直梯(简称钢直梯) 2.8 固定在钢平台上的钢斜梯(简称钢斜梯) 2.9 固定在炉体和钢平台上盘梯(简称盘梯) 2.10 固定在钢平台上的栏杆1 总则1.1 目的 为统一管式炉钢制平台﹑梯子和栏杆的设计,特编制本标准。

1.2 范围1.2.1 本标准规定了管式炉钢制平台﹑梯子和栏杆设计的一般规定﹑圆筒炉用圆形(环形)平台﹑立式(箱式)炉平台﹑悬臂梁与炉体连接﹑悬臂梁与平台梁连接﹑两炉之间通道平台等要求。

1.2.2 本标准适用于石油化工新建管式炉的钢制平台﹑梯子和栏杆的设计;改建和扩建管式炉的钢制平台﹑梯子和栏杆可参照执行。

2 设计规定2.1 一般规定2.1.1 平台、梯子和栏杆用料:钢材为Q235-B.F或Q235-B,电焊条采用E4303型;螺栓的性能等级为4.6级。

2.1.2 平台的竖向净空一般不应小于1.8 m。

2图2.2.1-1 圆形(环形)平台2.2.3 平台内环梁一般为辐射室筒体环梁,当平台铺板不能搭焊在筒体环梁时,应单独设置平台内环梁(规格为Ð75×6肢板向下),并采用断续焊缝焊接在筒体上。

2.2.4 平台悬臂支承结构,一般应选用型钢制作:a) 当平台宽度不大于1.25 m时,可采用斜切的工字钢或槽钢;b) 当平台宽度大于1.25 m时,为了满足平台竖向净空要求,悬臂梁可选用单根槽钢加贴板的结构形式,槽钢规格为[ 140´58´6;贴板厚度约为8 mm。

2.3 立式(箱式)炉平台2.3.1 平台宽度“b”为1.0 m~1.4 m,计算平台宽度的起止点为炉侧墙(端墙)梁上铺板边缘至外围梁的外边缘,见图2.3.1。

工业炉平台梯子设计技术规定

公 司 标 准72BG004-2005 代替: 72B202-96中国石化集团洛阳石油化工工程公司工业炉平台梯子设计技术规定第 1 页 共 3 页 郭拥军杨利然 李法海 李绍明 2005-12-30 2006-01-31 编 制校 审 标准化审核 审 定 发 布 日 期 实 施 日 期目 次1 范围................................................................................................... 1 2 引用文件............................................................................................. 1 3 术语................................................................................................... 1 4 设计要求 (1)4.1 一般规定 (2)4.2 材料 (3)4.3 焊接要求 (3)1 范围本标准是工业炉平台梯子设计中对70B 210.1、70B 210.2、70B 210.3、70B 210.4的补充技术规定。

本标准适用于工业炉用固定式钢平台、固定式钢防护栏杆、固定式钢直梯、固定式钢斜梯以及盘梯的设计。

2 引用文件GB/T 700 碳素结构钢GB 50160-92 石油化工企业设计防火规范(1999年版)GB 50205-2001 钢结构工程施工质量验收规范SH/T 3070 石油化工管式炉钢结构设计规范70B 210.1 钢直梯设计规定70B 210.2-2003 钢斜梯设计规定70B 210.3 钢防护栏杆设计规定70B 210.4 钢平台设计规定3 术语3.1固定式钢盘梯固定在平台上,围绕圆筒形加热炉炉体盘旋上升的钢梯。

平台梯子设计技术规定

BDI工程标准平台梯子设计技术规定标准号: BA8-5-2-96日期 1996 年 4 月 17 日共8 页第 1 页中国石化北京设计院修改号1总则1.0.1本规定适用于石油化工厂的设备平台梯子的设计。

1.0.2本标准代替《平台梯子设计技术规定》(BA8-5-2-87)。

2平台梯子的设置原则2.0.1为了便于生产操作和维护检修,凡工艺设备的人孔、进出口阀、液面计、调节阀及操作频繁的单独阀、压力表、热电偶等,标高在2000mm以上一般都应设置平台。

特殊情况也应保证操作人员和检修人员能进行操作和维护。

2.0.2装置内布置相邻的设备群,若仪表、阀较多操作、维护较频繁时,宜设置联合平台,中间用走道相接,走道宽度一般应≥800mm。

2.0.3设置平台应尽量经济、合理、安全方便。

操作平台的大小应根据工艺安装、自控等专业及维修需要确定,但平台上应有不小于600mm宽的人行通道。

2.0.4每两层平台之间的距离不得小于2200mm。

2.0.5为立式设备设置平台,人孔中心线与平台面的距离应在500~1000mm范围内,且应不超过1200mm和不低于500mm。

2.0.6梯子(包括45°斜梯,55°斜梯及直梯等)的选用应按工艺安装专业和平台结构需要而设置,若用斜梯应尽量选用45°斜梯为宜。

2.0.7设备内介质如在操作温度下能自燃,则在设置其平台梯子时应考虑便于安全疏散,对于较大的联合平台,若只有一个正常操作梯子则应在平台的另一端设置安全梯。

2.0.8立式设备顶层平台的宽度一般宜按下列要求选用。

a)顶层为圆形平台时,平台外径宜取设备内直径D加80mm~210mm。

d)顶层为方形平台时,平台伸出设备外壁的宽度视设备直径大小确定。

一般设备直径≤1200mm时,平台伸出宽度宜取200~300mm;设备直径>1200mm时,平台伸出宽度宜取200mm~600mm。

c)若顶层平台伸出过宽设计有困难时应与有关专业协商解决。

管式炉执行标准-概述说明以及解释

管式炉执行标准-概述说明以及解释1.引言1.1 概述在撰写"管式炉执行标准"这篇长文之前,我们需要对管式炉的执行标准进行一个整体的介绍和概述。

管式炉作为一种重要的热处理设备,在工业生产中得到了广泛的应用。

为了保障管式炉的正常运行和使用效果,制定和执行管式炉的执行标准变得尤为重要。

管式炉执行标准是一个规范性的文件,旨在规定和指导管式炉的设计、制造、安装、调试和维护等各个环节的操作要求和技术要求。

它起到了重要的指导作用,对于保证管式炉的安全运行、提高生产效率、降低能耗和环境污染具有重要意义。

管式炉执行标准的制定需要考虑到各类因素,包括炉型、炉膛结构、烧嘴设计、介质选择、控制系统等等。

通过制定明确的标准,可以使得管式炉的设计更加合理,生产工艺更加安全稳定,炉内温度控制更加准确可靠。

同时,管式炉执行标准的制定也需要考虑到国内外相关标准的参考和借鉴,以便提高制定的科学性和完整性。

通过与国际标准接轨,可以更好地满足国内外用户对于管式炉质量和性能的需求,提高国内管式炉行业的竞争力。

总之,管式炉执行标准的制定和执行对于确保管式炉的质量和安全运行具有极其重要的意义。

它不仅能够为管式炉的设计、制造、安装提供明确的指导,还可以促进管式炉行业的健康发展和技术创新。

在未来的发展中,我们有理由相信,通过不断完善管式炉执行标准,我们将能够生产出更加高效、安全、环保的管式炉产品,推动热处理技术的进一步提升。

文章结构部分主要介绍了整篇文章的组织结构和章节安排。

本文总共分为三个主要部分:引言、正文和结论。

下面具体介绍这三个部分的内容和章节安排。

引言部分(Introduction)主要包括以下三个章节:1.1 概述(Overview):介绍了文章所涉及的主题-管式炉执行标准的背景和概要,引出本文对管式炉执行标准的讨论。

1.2 文章结构(Structure of the Article):本章节即本段所在部分,详细阐述了本文的章节安排和内容概要。

SEHT 0219 管式炉炉型选择及工艺参数的确定

设计标准SEHT 0219-2001实施日期2001年12月28日中国石化工程建设公司管式炉炉型选择及工艺参数的确定第 1 页共 14 页目 次 1 总则 1.1 目的 1.2 范围 2 设计要求 2.1 炉型选择 2.2 炉型结构参数 2.3 燃料和燃料计算 2.4 管式炉设计热负荷 2.5 热效率 2.6 热强度 2.7 传热热阻 2.8 管式炉炉管及管内介质流速 2.9 烟气流速 2.10 炉管弯头(管)的当量长度 2.11 钉头管、翅片管和开口翅片管使用范围和具体要求1 总则1.1 目的 为适应石油化工管式加热炉炉型选择及工艺参数的确定,特编制本标准。

1.2 范围1.2.1 本标准规定了管式炉炉型选择﹑炉型结构参数﹑燃料和燃料计算﹑管式炉设计热负荷﹑热效率﹑热强度﹑传热热阻﹑管式炉炉管及管内介质流速﹑烟气流速等要w ww.b zf xw.c om求。

1.2.2 本标准适用于石油化工新设计管式炉炉型选择及工艺参数的确定;改造和扩建管式炉的设计可参照执行。

2 设计要求2.1 炉型选择管式炉炉型应根据热负荷大小、被加热介质的性质和运转周期等工艺操作的要求,安装、检修方便和投资少的原则,并结合场地条件和余热回收系统的特点进行选择。

一般应符合下列要求。

2.1.1 设计热负荷小于1 MW 时,宜选用纯辐射型管式炉,并优先选用纯辐射型圆筒炉,见图2.1.1。

当管式炉炉群共用一个组余热回收系统,如重整装置加热炉时,则不受此限。

2.1.2 设计热负荷为1 MW ~30 MW 时,应优先选用辐射一对流型圆筒炉,见图2.1.2。

2.1.3 设计热负荷大于30 MW 时,应通过技术经济对比选用炉膛中间排管的圆筒炉(见图2.1.3-1)、立式炉(见图2.1.3-2)、箱式炉(见图2.1.3-3和图2.1.3-4)或其它炉型。

2.1.4 被加热介质重度大、易结焦、气化率大、或有特殊工艺要求的管式炉(如焦化炉减压炉、减粘炉、沥青炉等宜选用水平管立式炉,见图2.1.3-2和图2.1.3-3。

钢梯及平台设计规范讲座

三、钢斜梯(GB 4053.2-2009)

4梯宽大于1100mm但不大于2200mm的斜梯,无论是否封闭,均应在两侧安装扶手。

5梯宽大于2200mm的斜梯,除在两侧安装扶手外,在梯子宽度的中心线处应设置中间栏杆。

6梯子扶手中心线应与梯子的倾角线平行,梯子封闭边扶手的高度由踏板突缘上表面到扶手的上表面垂直测量应不小于860mm,不大于960mm。

三、钢斜梯(GB 4053.2-2009)

30°~75°

表1:踏步高r、踏步宽g尺寸常用组合(g+2r=600) 表2:常用钢斜梯倾角和高跨比 三、钢斜梯(GB 4053.2-2009)

2.设计载荷

2.1 固定式钢斜梯设计载荷应按实际使用要求确定,但应不小于本部分规定的数值。 2.2 固定式钢斜梯应能承受5倍预定活载荷标准值,并不应小于施加在任何点的4.4kN集中载荷。 2.3 踏板中点集中活载荷应不小于1.5kN,在梯子内侧宽度上均布载荷不小于2.2kN/m。 2.4 斜梯扶手应能承受在除了向上的任何方向施加的不小于890 N集中载荷。中间栏杆应能承受在中点圆周上施加的不小于700 N水平集中载荷。端部或末端立柱应能承受在立柱顶部施加的任何方向上890 N的集中载荷。以上载荷不进行叠加。

h ≥ 1050mm

h

二、钢直梯(GB 4053.1-2009)

7.4前向进出式梯子的顶部踏棍不应省略。 7.5梯梁延长段宜为喇叭型扩大,以使梯梁顶部内侧水平间距≥600 mm, ≤ 760mm。 7.6对于侧向进出式梯子,梯梁和踏棍在延长段应为连续的。 顶部踏棍 顶部踏棍 二、钢直梯(GB 4053.1-2009)

钢斜梯(GB 4053.2-2009)

(二)一般要求 1.钢斜梯倾角 1.1与水平的倾角应在30°~75°范围内,优选倾角为30°~35° 。偶尔性进入的最大倾角宜为42°。经常性双向通行的最大倾角宜为38°。 1.2在同一梯段内,踏步高与踏步宽的组合应保持一致。 550≤g+2r≤700 g—踏步宽,单位为毫米; r—踏步高,单位为毫米。

管式加热炉设计规范

管式加热炉设计规范篇一:管式加热炉安全管理规定管式加热炉安全管理规定附件3管式加热炉安全管理规定管式加热炉安全管理规定管式加热炉安全管理规定一、管式加热炉安全技术措施公司有关管式加热炉安全管理的规定与原有管式加热炉安全管理规定结合使用,原规定与本规定相冲突以本规定为准。

(一)、燃料气1、分液罐(1)燃料气进炉区必须设置燃料气分液罐,一个装置有多个炉子可以共用一个分液罐,装置内无燃料气分液罐的必须增设。

(2)燃料气分液罐上应设置压力、液位等显示仪表。

(3)燃料气分液罐上应设置有安全阀、放火炬系统线。

(4)燃料气分液罐上应设置加热盘管和脱液设施;加热器盘管材质选用时要考虑介质的硫腐蚀。

2、燃料气管线燃料气工艺管线要根据装置具体情况考虑是否设置伴热线,同时要考虑增设燃料管线堵塞处理设施,确保管线在装置开工周期中不能因管线堵塞影响装置安全生产。

3、盲板(1)燃料气进装置、入炉区和火嘴前等部位应设置相应的“8”字盲板,若火嘴采用软连接可以在点火前拆下软连接而不加燃料气入火嘴前盲板。

(2)燃料气系统应设置有吹扫、试压和置换流程,燃料气吹扫、试压、气密所用蒸汽、氮气给汽(气)点应设双阀间加排凝的三阀组结构,并设相应的“8”字盲板。

4、控制回路(1)燃料气系统应设置压控阀、温控阀等必要的控制回路,必要时还应设置安全连锁自保阀。

(2)安全连锁自保阀的设置视装置加热炉具体情况确定。

5、阻火器管式加热炉安全管理规定燃料气入炉前应设置双阻火器,并且生产中可以切换和检修。

6、吹扫流程燃料气从界区阀到火嘴前必须设置吹扫、试压(气密)、置换流程。

吹扫、置换介质可以是蒸汽或氮气,应设给汽(气)与排凝点。

给汽点应设置成双阀间排凝阀的三阀组形式。

7、三阀组及双阀要求(1)燃料气吹扫、置换流程给汽(气)点应设置成双阀中间加排凝阀的三阀组结构。

(2) 燃料气入火嘴前必须设置两道阀门8、阀门选型燃料气吹扫系统中给汽(气)点三阀组与燃料气入火嘴前的双阀必须采用法兰联接的阀门。

SEHT 0215 管式炉钢制平台、梯子和栏杆设计规定

设计标准SEHT 0215-2001实施日期2001年12月28日中国石化工程建设公司管式炉钢制平台、梯子和栏杆设计规定第 1 页共 15 页目 次 1 总则 1.1 目的 1.2 范围 2 设计规定 2.1 一般规定 2.2 圆筒炉用圆形(环形)平台 2.3 立式(箱式)炉平台 2.4 悬臂梁与炉体连接 2.5 悬臂梁与平台梁连接 2.6 两炉之间通道平台 2.7 固定在炉体或钢平台上的钢直梯(简称钢直梯) 2.8 固定在钢平台上的钢斜梯(简称钢斜梯) 2.9 固定在炉体和钢平台上盘梯(简称盘梯) 2.10 固定在钢平台上的栏杆1 总则1.1 目的 为统一管式炉钢制平台﹑梯子和栏杆的设计,特编制本标准。

1.2 范围1.2.1 本标准规定了管式炉钢制平台﹑梯子和栏杆设计的一般规定﹑圆筒炉用圆形(环形)平台﹑立式(箱式)炉平台﹑悬臂梁与炉体连接﹑悬臂梁与平台梁连接﹑两炉之间通道平台等要求。

w ww.b zf xw.c om1.2.2 本标准适用于石油化工新建管式炉的钢制平台﹑梯子和栏杆的设计;改建和扩建管式炉的钢制平台﹑梯子和栏杆可参照执行。

2 设计规定2.1 一般规定2.1.1 平台、梯子和栏杆用料:钢材为Q235-B.F或Q235-B,电焊条采用E4303型;螺栓的性能等级为4.6级。

2.1.2 平台的竖向净空一般不应小于1.8 m。

2o m图2.2.1-1 圆形(环形)平台w w w.b zf xw.c om2.2.3 平台内环梁一般为辐射室筒体环梁,当平台铺板不能搭焊在筒体环梁时,应单独设置平台内环梁(规格为Ð75×6肢板向下),并采用断续焊缝焊接在筒体上。

2.2.4 平台悬臂支承结构,一般应选用型钢制作:a) 当平台宽度不大于1.25 m 时,可采用斜切的工字钢或槽钢;b) 当平台宽度大于1.25 m 时,为了满足平台竖向净空要求,悬臂梁可选用单根槽钢加贴板的结构形式,槽钢规格为[ 140´58´6;贴板厚度约为8 mm 。

固定式钢梯及平台安全要求第部分工业防护栏杆及钢平台o

——GB 4053.1 钢直梯;

——GB 4053.2 钢斜梯;

——GB 4053.3 工业防护栏杆及钢平台。

本部分为GB 4053《固定式钢梯及平台安全要求》的第3部分。

本部分是对GB 4053.3—1993《固定式工业防护栏杆安全技术条件》和GB 4053.4—1983《固定式工业钢平台》的修订,修订后两个部分合并为一个标准。

4.4.4 平台地板在设计载荷下的挠曲变形应不大于10 mm或跨度的1/200,两者取小值。

4.5 制造安装

4.5.1 防护栏杆及钢平台应采用焊接连接,焊接要求应符合GB 50205的规定。

当不便焊接时,可用螺栓连接,但应保证设计的结构强度。安装后的防护栏杆及钢平台不应有歪斜、扭曲、变形及其他缺陷。

5.3.2 扶手宜采用钢管,外径应不小于30 mm,不大于50 mm。采用非圆形截面的扶手,截面外接圆直径应不大于57 mm,圆角半径不小于3 mm。

5.3.3 扶手后应有不小于75 mm的净空间,以便于手握。

5.4 中间栏杆

5.4.1 在扶手和踢脚板之间,应至少设置一道中间栏杆。

5.4.2 中间栏杆宜采用不小于25 mm×4 mm扁钢或直径16 mm的圆钢。中间栏杆与上、下方构件的空隙间距应不大于500 mm。

4.5.2 防护栏杆制造安装工艺应确保所有构件及其连接部分表面光滑,无锐边、尖角、毛刺或其他可能对人员造成伤害或妨碍其通过的外部缺陷。

4.5.3 钢平台和通道不应仅靠自重安装固定。当采用仅靠拉力的固定件时,其工作载荷系数应不小于1.5。设计时应考虑腐蚀和疲劳应力对固定件寿命的影响。

4.5.4 安装后的平台钢梁应平直,铺板应平整,不应有歪斜、翘曲、变形及其他缺陷。

固定式钢梯及平台安全要求部分工业防护栏杆及钢平台

固定式钢梯及平台安全要求GB4053.3-2009第3部分:工业防护栏杆及钢平台1 范围本部分规定了固定式工业防护栏杆及钢平台的设计、制造和安装方面的基本安全要求。

本部分适用于工业企业内工作场所中使用的防护栏杆及钢平台(另有标准规定的除外)。

2 规范性引用文件下列文件中的条款通过GB4053的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用本部分。

GB50205 钢结构工程施工质量验收规范3 术语和定义下列术语和定义适用于本部分。

3.1 固定式工业防护栏杆 fixed industrial guardrail永久性安装在梯子、平台、通道、升降口及其他敞开边缘防止人员坠落的框架结构,简称护栏(见图1)。

3.2 扶手(顶部栏杆) handrail(top-rail)可供手握作为支撑并有阻挡功能的防护栏杆顶部构件。

3.3 中间栏杆(横杆) intermediate rail(knee-rail)安装在顶部栏杆和地板之间的防护栏杆水平构件。

3.4 立柱(支柱) post(stanchion)与平台或其他固定结构连接,支撑防护栏杆的垂直构件。

3.5 脚踏板(挡板) toe board(toe plate,kick,plate)沿平台、通道或其他敞开边缘垂直设置,用来防止物体坠落(或人员滑出)的防护栏杆构件。

3.6 平台 platform在周围区域平面以上有可供人员工作或站立的平面结构。

3.7 固定式工业平台 fixed industrial steel platform永久性安装在建筑物或设备上供人员工作、休息或通行的钢制平台。

3.7.1 工作平台 work platform装有要求的防护装置,供人员进行工作活动的平台。

3.7.2 梯间平台(中间平台、休息平台) landing(intermediate platform,rest platform)相邻梯段间供人员休息或改变行进方向的平台。

SEHT 0213 管式炉工艺计算

设计标准SEHT 0213-2001实施日期2001年12月28日中国石化工程建设公司管式炉工艺计算第 1 页共 5 页目次1 总则1.1 目的1.2 范围2 一般规定2.1 输入数据2.2 输出数据2.3 其它3 有效软件或程序3.1 通用加热炉工艺计算软件FRNC-53.2 制氢转化炉工艺计算软件REFORM-33.3 加热炉管内多元系统汽液相平衡及流体流动计算软件FEQP-0013.4 石油化工管式加热炉别洛康法工艺核算软件FC-13.5 圆筒型管式加热炉工艺设计软件FD-1附录A摩擦阻力造成压降的计算方法1 总则1.1 目的为统一管式炉工艺计算方法及内容,保证工艺计算的有效性,特编制本标准。

1.2 范围1.2.1 本标准规定了管式炉工艺计算的一般规定和有效软件或程序等要求。

1.2.2 本标准适用于管式炉的工艺计算。

2 一般规定工艺计算的方式包括工艺设计计算和工艺核算。

工艺计算的内容包括管式炉的燃料燃烧计算、热效率计算、管内外传热及流体流动计算;对于制氢转化炉还应包括管内的化学反应计算。

管式炉的工艺计算须采用本标准规定的有效软件或程序进行。

2.1 输入数据管式炉工艺计算输入数据应以本公司相关专业或用户提供的设计资料为准,该资料应包括管式炉内各种被加热介质的进出口工艺条件和物性参数、燃料和雾化剂参数、环境条件等。

2.2 输出数据管式炉工艺计算输出数据应在校审人员确认满足有关标准规范的规定及用户的要求后才可用于工程设计。

2.3 其它对于环境条件较为特殊的管式炉,在进行工艺计算时应考虑环境条件(如大气温度、湿度、压力及风速等)对炉体散热损失、烟囱抽力、燃烧计算等造成的影响。

3 有效软件或程序3.1 通用加热炉工艺计算软件FRNC-53.1.1 软件FRNC-5为美国PFR工程系统公司开发,适用于除烃类蒸汽转化炉(制氢炉)和裂解炉外的绝大多数管式炉及废热锅炉的工艺核算。

3.1.2 软件FRNC-5的计算内容包括管式炉的燃料燃烧计算、热效率计算、管内外传热及流体流动计算、炉壁散热损失计算、管壁厚度计算等。

护栏、斜梯、直梯、护笼、平台_制作相关的要求

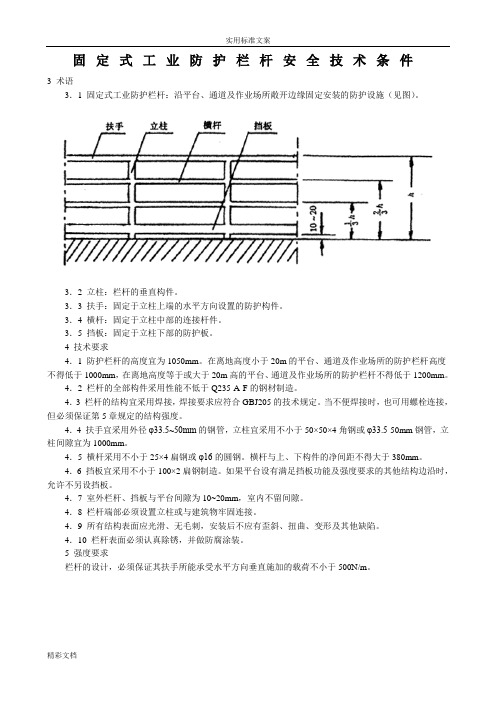

固定式工业防护栏杆安全技术条件3 术语3.1 固定式工业防护栏杆:沿平台、通道及作业场所敞开边缘固定安装的防护设施(见图)。

3.2 立柱:栏杆的垂直构件。

3.3 扶手:固定于立柱上端的水平方向设置的防护构件。

3.4 横杆:固定于立柱中部的连接杆件。

3.5 挡板:固定于立柱下部的防护板。

4 技术要求4.1 防护栏杆的高度宜为1050mm。

在离地高度小于20m的平台、通道及作业场所的防护栏杆高度不得低于1000mm,在离地高度等于或大于20m高的平台、通道及作业场所的防护栏杆不得低于1200mm。

4.2 栏杆的全部构件采用性能不低于Q235-A·F的钢材制造。

4.3 栏杆的结构宜采用焊接,焊接要求应符合GBJ205的技术规定。

当不便焊接时,也可用螺栓连接,但必须保证第5章规定的结构强度。

4.4 扶手宜采用外径φ33.5~50mm的钢管,立柱宜采用不小于50×50×4角钢或φ33.5-50mm钢管,立柱间隙宜为1000mm。

4.5 横杆采用不小于25×4扁钢或φ16的圆钢。

横杆与上、下构件的净间距不得大于380mm。

4.6 挡板宜采用不小于100×2扁钢制造。

如果平台设有满足挡板功能及强度要求的其他结构边沿时,允许不另设挡板。

4.7 室外栏杆、挡板与平台间隙为10~20mm,室内不留间隙。

4.8 栏杆端部必须设置立柱或与建筑物牢固连接。

4.9 所有结构表面应光滑、无毛刺,安装后不应有歪斜、扭曲、变形及其他缺陷。

4.10 栏杆表面必须认真除锈,并做防腐涂装。

5 强度要求栏杆的设计,必须保证其扶手所能承受水平方向垂直施加的载荷不小于500N/m。

固定式钢斜梯安全技术条件1 主题内容与适用范围本标准规定了固定式钢斜梯的设计、制造和安装的主要技术要求。

本标准适用于工业企业中生产用固定式钢斜梯。

本标准不适用于交通及其他移动设备上用的钢斜梯。

2 引用标准GB4053.3 固定式工业防护栏杆安全技术条件GBJ205 钢结构工程施工与验收规范3 术语3.1 固定式钢斜梯:固定在建筑物或设备上,与水平面成30°~75°角的钢梯(见图)。

固定式钢梯及平台安全要求-第一部分:钢直梯

固定式钢梯及平台平安要求第一局部:钢直梯1 范围本局部规定了固定式钢直梯的设计、制造和安装方面的根本平安要求。

本局部适用于工业企业内工作场所中使用的固定式钢直梯〔另有标准规定的除外〕。

2 标准性引用文件以下文件中的条款通过GB4053的本局部的引用而成为本局部的条款。

但凡注日期的引用文件,其随后所有的修改单〔不包括勘误的内容〕或修订版均不适用于本局部,然而,鼓励根据本局部达成协议的各方研究是否可使用这些文件的最新版本。

但凡不注日期的引用文件,其最新版本适用于本局部。

GB4053.3固定式钢梯及平台平安要求第3局部:工业防护栏杆及钢平台GB50057建筑物防雷设计标准GB50205钢结构工程施工质量验收标准3术语和定义以下术语和定义适用于本局部。

3.1固定式钢直梯 fixed steel ladder永久性安装在建筑物或设备上,与水平面成75°~90°倾角主要构件为钢材制造的直梯〔见图1〕。

3.2梯梁〔梯框〕 stile(rail)用来安装踏棍或其它横向承载件的梯子侧边构件。

3.3踏棍 rung供使用者上下梯时脚踩踏的梯子构件。

3.4护笼〔平安护笼〕 cage〔cage guard〕安装在梯梁或固定结构上,封闭梯子周围攀登空间防止人员坠落的框架结构。

3.5支撑 support用来将钢直梯固定在建筑物或设备上的构件。

3.6直梯〕扶手 handrail钢直梯顶端供攀登者手握的构件。

3.7内侧净宽度 inside clear width两梯梁内侧平行于踏棍测量的距离,简称梯宽。

3.8梯段高度 height of the ladder梯子上端基准面至下端基准面间的垂直距离,简称梯高。

4一般要求4.1材料4.1.1钢直梯采用钢材的力学性能应不低于Q235-B,并具有碳含量合格保证。

4.1.2支撑宜采用角钢、钢板或钢板焊接成T型钢制作,埋没或焊接时必须牢固可靠。

单位为mm1--梯梁 2--踏棍 3--非连续障碍 4护笼笼箍 5--护笼立杆 6--栏杆H--梯段高 h--栏杆高 s--踏棍间距;H≤15000;h≥1050;s=225~300注:图中省略了梯子支撑。

固定式钢梯及平台安全要求

固定式钢梯及平台安全要求第1部分:钢直梯1范围本部分规定了固定式钢直梯的设计、制造和安装方面的差不多安全要求。

2规范性引用文件以下文件中的条款通过GB4053的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单〔不包括勘误的内容〕或修订版均不适用于本部分,然而,鼓舞依照本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用本部分。

GB4053.3固定式钢梯及平台安全要求第3部分:工业防护拉杆及钢平台GB50057建筑物防雷设计规范GB50205钢结构工程施工质量验收规范3术语和定义以下术语和定义适用于本部分。

3.1固定式钢直梯fixedsteelladder永久性安装在建筑物或设备上,与水平面呈75°~90°倾角要紧构件为钢材制造的直梯〔见图1〕。

3.2梯梁〔梯框〕stile〔rail〕用来安装踏棍或其他横向承载件的梯子侧边构件。

3.3踏棍rung使用者上下梯子时脚踩踏的梯子构件。

3.4护笼〔安全防护笼〕cage〔cageguard〕安装在梯梁或固定结构上,封闭梯子周围攀登空间防止人员坠落的框架结构。

3.5支撑support用来将钢直梯固定在建筑物或设备上的构件。

3.6〔直梯〕扶手handrail钢直梯顶端供攀登者手握的构件。

3.7内侧净宽度insideclearwidth两梯梁内侧平行于踏棍测量的距离,简称梯宽。

3.8梯段高度heightoftheladder梯子上端基准面至基准面的垂直距离,简称梯高。

4一般要求4.1材料4.1.1钢直梯采纳钢材的力学性能不低于Q235-B,并具有碳含量合格保证。

4.1.2支撑宜采纳角钢、钢板或钢板焊接成T型钢制作,埋没或焊接时必须牢固可靠。

4.2钢直梯倾角钢直梯应与固定的结构表面平行并尽可能垂直水平面设置。

当条件限制不能垂直水平面时,两梯梁中心线所在平面与水平面倾角应在75°~90°范围内。

工业钢制斜梯、直梯、栏杆、平台标准

固定式钢斜梯安全技术条件(GB4053.2-93)1、固定式钢斜梯与水平面的夹角应在30°~75°。

不同角度钢斜梯,其踏步高(相临两踏板间的垂直距离)R,踏板宽度T的尺寸对照下表:2、踏板应采用厚度不得小于4毫米的A3F花纹钢板或经防滑处理的普通A3F钢板,梯宽超过700毫米时,踏板必须设加钢筋。

3、扶手高(扶手顶到梯梁上边缘的铅垂距离)为900毫米,采用外径为30-40毫米、壁厚不小于2.5毫米的电焊钢管,也可用机械性能不低于这种电焊钢管的管材,但扶手的外径必须在30—40毫米之间。

4、扶手的立柱采用直径为20毫米圆钢,从第一级踏板开设置,间距不大于1000毫米。

横杆采用直径为20毫米圆钢或30×4的扁钢。

5、梯宽应为700毫米,最大不得大于1000毫米,最小不得小于600毫米。

6、梯高(梯横梁顶端到其底部基准面的垂直距离)一般不大于5米。

大于5米的必须设梯间平台,梯间平台的设计应符合GB4053.4—83标准,分段设梯。

7、钢斜梯最大均布载荷不得超过350Kg/m2。

8、钢斜梯全部采用焊接连接。

焊接要求符合《钢结构焊接规范》。

9、所有构件表面必须光滑、无毛刺,安装后的钢斜梯不应有歪斜、扭曲、变形及其他缺陷。

10、钢斜梯必须涂防锈漆,安装后再涂表面漆。

固定式钢直梯安全技术要求(GB4053.1-93)1、钢直梯应采用A3F或性能不低于A3F的钢材。

2、梯梁(钢直梯两侧的边梁)必须采用不小于∠5 0×5角钢或—60×8的扁钢。

3、踏棍易采用圆钢制作,直径不得小于20毫米,踏棍间距应为300毫米等距分布。

4、支撑(固定连接钢直梯与建筑物或设备的构件)必须采用∠70×6的角钢,埋设或焊接时必须牢固可靠。

5、最下端一对支撑距基准面距离为300毫米,支撑竖向间距不得大于1500毫米,一段直梯至少焊两对支撑,钢直梯与建筑物或设备之间的距离为150~25 0毫米。

防护栏杆及钢平台安全要求(2021)

防护栏杆及钢平台安全要求(2021)Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production.( 安全管理 )单位:______________________姓名:______________________日期:______________________编号:AQ-SN-0207防护栏杆及钢平台安全要求(2021)4一般要求4.1防护要求4.1.1距下方相邻地板或地面1.2m及以上的平台、通道或工作面得所有敞开边缘应设置防护栏杆。

4.1.2在平台、通道或工作面上可能使用工具、机器部件或物品场合,应在所有敞开边缘设置带踢脚板的防护栏杆。

4.1.3在酸洗或电镀、脱脂等危险设备上方或附近的平台、通道或工作面的敞开边缘,均应设置带踢脚板的防护栏杆。

4.1.4当平台设有满足踢脚板功能及强度要求的其他结构边沿时,防护栏杆可不设踢脚板。

4.2材料防护栏杆及钢平台采用钢材的力学性能应不低于Q235-B,并具有碳含量合格保证。

4.3防护栏杆设计载荷4.3.1防护栏杆安装后顶部栏杆应能承受水平方向和垂直向下方向不小于890N集中载荷和不小于700N/m均布载荷。

在相邻立柱间的最大挠曲变形应不大于跨度的1/250。

水平和垂直载荷以及集中和均布载荷均不叠加。

4.3.2中间栏杆应能承受在中点圆周上施加不小于700N水平集中载荷,最大挠曲变形不大于75mm。

4.3.3端部或末端立柱应能承受在立柱顶部施加的任何方向上890N的集中载荷。

4.4钢平台设计载荷4.4.1钢平台的设计载荷应按实际使用要求确定,并应不小于本部分规定的值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计标准

SEHT 0215-2001

实施日期2001年12月28日中国石化工程建设公司

管式炉钢制平台、梯子和栏杆

设计规定

第 1 页共 15 页

目 次

1 总则

1.1 目的

1.2 范围

2 设计规定

2.1 一般规定

2.2 圆筒炉用圆形(环形)平台

2.3 立式(箱式)炉平台

2.4 悬臂梁与炉体连接

2.5 悬臂梁与平台梁连接

2.6 两炉之间通道平台

2.7 固定在炉体或钢平台上的钢直梯(简称钢直梯)

2.8 固定在钢平台上的钢斜梯(简称钢斜梯)

2.9 固定在炉体和钢平台上盘梯(简称盘梯)

2.10 固定在钢平台上的栏杆

1 总则

1.1 目的

为统一管式炉钢制平台﹑梯子和栏杆的设计,特编制本标准。

1.2 范围

1.2.1 本标准规定了管式炉钢制平台﹑梯子和栏杆设计的一般规定﹑圆筒炉用圆形(环形)平台﹑立式(箱式)炉平台﹑悬臂梁与炉体连接﹑悬臂梁与平台梁连接﹑两炉之间通道平台等要求。

1.2.2 本标准适用于石油化工新建管式炉的钢制平台﹑梯子和栏杆的设计;改建和扩建管式炉的钢制平台﹑梯子和栏杆可参照执行。

2 设计规定

2.1 一般规定

2.1.1 平台、梯子和栏杆用料:钢材为Q235-B.F或Q235-B,电焊条采用E4303型;螺栓的性能等级为4.6级。

2.1.2 平台的竖向净空一般不应小于1.8 m。

2

图2.2.1-1 圆形(环形)平台

2.2.3 平台内环梁一般为辐射室筒体环梁,当平台铺板不能搭焊在筒体环梁时,应单独设置平台内环梁(规格为Ð75×6肢板向下),并采用断续焊缝焊接在筒体上。

2.2.4 平台悬臂支承结构,一般应选用型钢制作:

a) 当平台宽度不大于1.25 m时,可采用斜切的工字钢或槽钢;

b) 当平台宽度大于1.25 m时,为了满足平台竖向净空要求,悬臂梁可选用单根槽钢加贴板的结构形式,槽钢规格为[ 140´58´6;贴板厚度约为8 mm。

2.3 立式(箱式)炉平台

2.3.1 平台宽度“b”为1.0 m~1.4 m,计算平台宽度的起止点为炉侧墙(端墙)梁上铺板边缘至外围梁的外边缘,见图2.3.1。

2.3.2 对有特殊要求的悬臂平台,最大悬臂长度不宜大于2.5 m。

2.3.3 平台支承间距一般为炉侧墙的柱间距,见图 2.3.1,在平台的支承间距内,每隔1.0 m~1.5 m设置加强梁一个,加强梁的规格为Ð75×6。

2.3.4 平台梁宜采用槽钢制作,规格按表2.3.4选用。

1——平台梁;2——支承梁;3——加强梁;4——平台铺板;5——加强肋;6——连接角钢

图2.3.1 立式(箱式)炉上的长条平台

表2.3.4 平台梁规格

序号平台梁支承间距L,mm平台梁规格

12000~3000[100´48´5

23100~4000[126´53´5.5

34100~5000[140´58´6

45100~6000[160´63´6

56100~7000[180´68´7

2.3.5 平台宽度不大于1.4 m时,支承梁宜采用悬臂梁结构;平台宽度大于1.4 m时,支承梁宜采用三角支架支承或简支梁结构。

2.4 悬臂梁与炉体连接

加强肋,并与悬臂梁的连接板焊接,见图2.4.4。

2.6.3 平台梁与炉体连接,采用节点板进行连接,节点板的焊缝长度不宜大于

220 mm,也不宜小于120 mm,采用螺栓连接时,每一连接点的螺栓数目宜选用两个,螺栓规格不应小于M16,螺栓长度为45 mm。

2.6.4 当两炉有不同的温度差和有不同的基础沉降时,平台梁与炉体的连接节点宜采用螺栓连接,每一连接节点的螺栓数目可为一个,螺栓规格不应小于M20,螺栓孔宜开长圆螺孔(长圆螺孔与平台梁垂直)。

2.7 固定在炉体或钢平台上的钢直梯(简称钢直梯)

2.7.1 根据直梯进出口方位和平台方位分为正面上、下(正上)和侧面上、下(侧上)两种情况,正上直梯的宽度为600 mm,侧上直梯的宽度为500 mm。

直梯两侧边梁(梯梁)采用角钢或扁钢制作,其规格按下列原则选用。

2.7.1.1 当直梯沿高度只有两个连接点(入口和出口处)且直梯高度小于5 m时,梯梁应选用Ð75´ 6。

2.7.1.2 当直梯沿高度有多个连接点,且连接点的间距在2.0 m左右时,梯梁可选用扁钢10´80 mm制作。

2.7.1.3 梯梁的连接角钢应设在炉体柱或梁上,当连接角钢必须与炉体表面钢板连接时,应在炉体表面钢板上焊接垫板、垫板规格为8´120´120 mm。

2.7.1.4 直梯梯梁下端与基础连接时,采用地脚螺栓连接,每侧梯梁设一个M20地脚螺栓,

2.7.1.5 直梯梯梁与炉体或平台的悬臂梁(支架)连接时,采用焊接,梯梁下端距底面(平台面或地面)约为150 mm。

2.7.1.6 直梯踏步采用φ20圆钢制作,踏步间距为300 mm。

2.7.1.7 直梯护笼,在直梯攀登高度不小于2.0 m时,在其上应设护笼,护笼横圈间距一般为500 mm~800 mm,护笼半径R为350 mm;护笼材料规格,竖杆扁钢为4´30 mm;横圈扁钢为4´40 mm,护笼连接为焊接。

2.7.1.8 为了安全和上、下方便,直梯终点高度应高出攀登平台面1.5 m。

2.7.1.9 正上直梯在进出口处的梯梁上部应焊置φ3

3.5´3.25 mm的钢管扶手,或

φ20 mm的圆钢扶手。

2.7.2 直梯连续攀登高度一般不应超过两层平台的高度(安全梯除外),当超过两层平台高度时,直梯应分层交错设置。

2.7.3 位于炉体上的安全梯,一律加连通护笼,护笼的下首距底面(地面)高度约为2.0 m。

安全梯宜设计成侧上直梯。

2.8 固定在钢平台上的钢斜梯(简称钢斜梯)

2.8.1 根据操作要求,斜梯攀登高度不宜超过6.0 m,斜梯宽度为700 mm,斜梯的升角“a”为45°,见图2.8.1。

2.8.2 斜梯梯梁采用槽钢160´63´6制作;踏步采用扁钢条焊接制作;扶手,栏杆立柱和栏杆采用与平台栏杆(包括扶手,栏杆立柱和栏杆)相同的材料规格。

2.8.3 斜梯踏步上、下垂直间隔约为200 mm~250 mm。

2.8.4 斜梯栏杆立柱的斜长间距约为1.0 m,并应沿斜长设置两道栏杆。

2.8.5 斜梯进出口与平台梁的连接,采用焊接,当采用螺栓连接时,每一侧梯梁应设置一个M20的螺栓,并应在斜梯连接板上开长圆螺栓孔,孔长轴为12 mm,半径为11 mm,螺栓采用双螺母固定。

2.8.6 斜梯底脚与基础连接时,底脚螺栓为M20,每侧梯梁为一个,双螺母,底脚板厚10 mm。

2.8.7 对于攀登高度小于2.0 m的斜梯梯梁,可采用扁钢6´150 mm制作,斜梯扶手、栏杆立柱和栏杆采用与平台栏杆相同的材料规格。

2.9 固定在炉体和钢平台上盘梯(简称盘梯)

2.9.1 盘梯的攀登高度一般不超过9.0 m,盘梯宽度为700 mm,升角“a”为45°,见图2.9.1。

2.9.2 盘梯梯梁采用扁钢8´160 mm制作,踏步采用基本厚度4 mm的花纹钢板或格栅板制作,格栅板的挠度不应大于3 mm。

2.9.3 盘梯扶手,栏杆立柱和栏杆,采用与平台栏杆相同的材料规格。

2.9.4 盘梯栏杆立柱的斜长间距约为1.0 m,并应沿斜长设置两道栏杆,栏杆的垂直间隔为350 mm。

2.9.5 盘梯踏步的垂直间隔约为250 mm。

2.9.6 盘梯进出口与平台梁的边接为焊接,在上、下层平台之间的支承,可采用单根槽钢加贴板型的长悬臂梁、或采用三角架型的悬臂支架,且长悬臂梁或三角架的支承点、应尽量设在炉体或梁上。

2.9.7 盘梯支承的盘旋间距(支承件之间的展开高度)约为1.8 m~2.3 m。