首钢京唐1580热连轧精轧机主速度级联控制的实现

首钢京唐介绍

首钢京唐公司介绍首钢京唐钢铁联合有限责任公司钢铁厂项目是纳入国家“十一五”规划纲要的重点工程。

项目建设始终得到党中央、国务院的亲切关怀,得到了北京市、河北省和唐山市的大力支持,得到了社会各界的关心和帮助。

胡锦涛、吴邦国、温家宝、贾庆林、李长春、李克强、贺国强等党和国家领导人,相继到首钢京唐公司钢铁厂建设工地考察调研,对项目建设作出重要指示。

一、项目沿革2005年2月18日,国家发改委下发“发改工业〔2005〕273号《关于首钢实施搬迁、结构调整和环境治理方案的批复》”,批准首钢“按照循环经济的理念,结合首钢搬迁和唐山地区钢铁工业调整,在曹妃甸建设一个具有国际先进水平的钢铁联合企业”。

2005年10月9日,“首钢京唐钢铁联合有限责任公司”在唐山市注册成立。

2005年l0月22日,首钢京唐钢铁联合有限责任公司成立大会在曹妃甸隆重举行。

时任中共中央政治局委员、国务院副总理曾培炎莅会讲话并为公司揭牌2006年3月14日,十届全国人大四次会议表决通过的《中华人民共和国国民经济和社会发展第十一个五年规划纲要》提出:结合首钢等城市钢铁企业搬迁和淘汰落后生产能力,建设曹妃甸等钢铁基地。

2007年2月7日,国务院常务会议讨论批准了国家发改委上报的《关于审批首钢京唐钢铁项目可行性研究报告的请示》,同意结合首钢搬迁,河北省淘汰落后产能,首钢京唐钢铁联合有限责任公司在河北曹妃甸建设年设计能力970万吨的钢铁项目。

2007年3月12日,首钢京唐钢铁联合有限责任公司钢铁厂项目开工仪式在首钢篮球中心隆重举行。

时任中共中央政治局委员、国务院副总理曾培炎作重要讲话,并宣布开工。

中共中央政治局委员、北京市委书记刘淇出席开工仪式。

二、建设目标、建设规模、建设内容建设目标:坚持高起点、高标准、高要求,实现产品一流、管理一流、环境一流、效益一流,成为科学发展、自主创新、循环经济的示范企业。

建设规模:项目设计年产铁898万吨、钢970万吨、钢材913万吨。

首钢京唐1580热连轧精轧机活套高度及张力控制_赵坤鹏

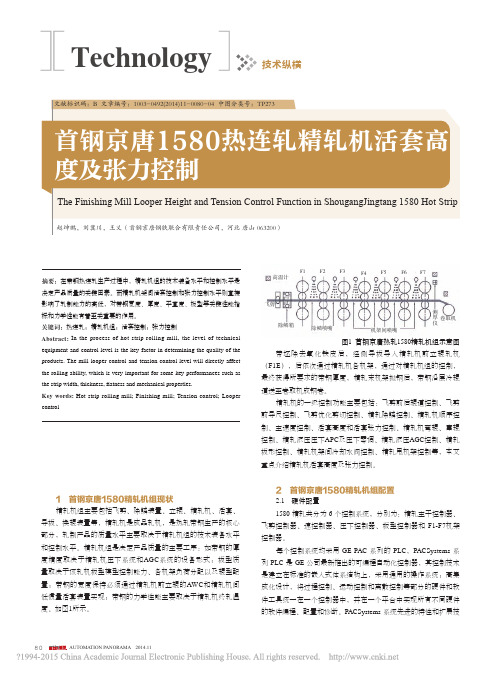

Technology技术纵横赵坤鹏,刘冀川,王义(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)The Finishing Mill Looper Height and Tension Control Function in ShougangJingtang 1580 Hot Strip文献标识码:B 文章编号:1003-0492(2014)11-0080-04 中图分类号:TP273首钢京唐1580热连轧精轧机活套高度及张力控制1 首钢京唐1580精轧机组现状精轧机组主要包括飞剪、除鳞装置、立辊、精轧机、活套、导板、换辊装置等,精轧机是成品轧机,是热轧带钢生产的核心部分,轧制产品的质量水平主要取决于精轧机组的技术装备水平和控制水平。

精轧机组是决定产品质量的主要工序:如带钢的厚度精度取决于精轧机压下系统和AGC 系统的设备形式;板型质量取决于该轧机板型模型控制能力、各机架负荷分配以及辊型配置;带钢的宽度保持必须通过精轧机前立辊的AWC 和精轧机间低惯量活套装置实现;带钢的力学性能主要取决于精轧机终轧温度。

如图1所示。

摘要:在带钢热连轧生产过程中,精轧机组的技术装备水平和控制水平是决定产品质量的关键因素。

而精轧机架间活套控制和张力控制水平则直接影响了轧制能力的高低,对带钢宽度、厚度、平直度、板型等关键性能指标和力学性能有着至关重要的作用。

关键词:热连轧;精轧机组;活套控制;张力控制Abstract: In the process of hot strip rolling mill, the level of technical equipment and control level is the key factor in determining the quality of the products. The mill looper control and tension control level will directly affect the rolling ability, which is very important for some key performances such as the strip width, thickness, flatness and mechanical properties.Key words: Hot strip rolling mill; Finishing mill; Tension control; Looper control图1 首钢京唐热轧1580精轧机组示意图带坯除去氧化铁皮后,经侧导板导入精轧机前立辊轧机(F1E ),后依次通过精轧机各机架,通过对精轧机组的控制,最终获得所要求的带钢厚度,精轧末机架抛钢后,带钢沿层冷辊道送至卷取机成钢卷。

热轧产线智能制造技术应用研究———宝钢1580热轧示范产线

第31卷第2期中国机械工程V o l .31㊀N o .22020年1月C H I N A M E C HA N I C A LE N G I N E E R I N Gp p.246G251热轧产线智能制造技术应用研究宝钢1580热轧示范产线张健民1㊀单旭沂21.宝山钢铁股份有限公司研究院,上海,2019002.宝山钢铁股份有限公司热轧厂,上海,201900摘要:智能制造是未来钢铁行业战略发展方向,各钢铁制造企业㊁装备与控制供应商都在积极探索实施方案.以国内钢铁行业首条智能制造示范产线 1580热轧智能产线的建设为例,总结了传统热轧产线智能化改造过程中智能制造技术的应用情况.构建了包括智能化模型㊁智能物流㊁设备状态诊断和预测性维护㊁工艺过程在线检测㊁绿色产线等八大模块的热轧智能车间的系统框架;介绍了热轧智能产线关键技术;展望了未来热轧领域智能制造的发展方向.关键词:宝钢;热轧;智能制造;智能产线;板形控制中图分类号:T G 334.9D O I :10.3969/j .i s s n .1004 132X.2020.02.010开放科学(资源服务)标识码(O S I D ):A p p l i c a t i o n o f I n t e l l i g e n tM a n u f a c t u r i n g T e c h n o l o g y i nH o t R o l l i n g Pr o d u c t i o nL i n e B a o s t e e l 1580H o tR o l l i n g De m o n s t r a t i o nP r o d u c t i o nL i n e Z H A N GJ i a n m i n 1㊀S H A N X u y i 21.R e s e a r c h I n s t i t u t e ,B a o s h a n I r o n &S t e e l C o .,L t d .,S h a n g h a i ,2019002.H o tR o l l i n g P l a n t ,B a o s h a n I r o n &S t e e l C o .,L t d .,S h a n gh a i ,201900A b s t r a c t :I n t e l l i g e n tm a n u f a c t u r i n gi s t h e s t r a t e g i c d e v e l o p m e n t d i r e c t i o no f s t e e l i n d u s t r y i n t h e f u t u r e ,s o s t e e lm a n u f a c t u r i n g e n t e r p r i s e s ,e q u i p m e n t a n d c o n t r o l s u p p l i e r s a r e a c t i v e l y e x p l o r i n g th e i m p l e m e n t a t i o n p l a n s .T a k i n g t h ec o n s t r u c t i o no f t h ef i r s t i n t e l l i g e n t m a n u f a c t u r i n g de m o n s t r a t i o n p r o d u c t i o n l i n e i nd o m e s t i c s t e e l i n d u s t r y ,t h e1580h o t r o l l i n g i n t e l l i ge n t p r o d u c t i o n l i n ea sac a s e ,t h e a p p l i c a t i o nof i n t e l l ig e n tm a n u f a c t u r i n g t e ch n o l o g yi n t h e i n t e l l i g e n t u p g r a d e p r o c e s s o f t r a d i t i o n a l h o t r o l l i n gp r o d u c t i o nl i n e s w a ss u mm a r i z e d .T h es y s t e m f r a m e w o r ko ft h eh o tr o l l i n g i n t e l l i ge n t w o r k s h o p i n c l u d i n g i n t e l l i g e n tm o d e l ,i n t e l l i g e n t l o g i s t i c s ,e q u i p m e n t c o n d i t i o nd i a gn o s i s a n d p r e d i c Gt i v em a i n t e n a n c e ,c o m p r e h e n s i v eo n l i n e i n s p e c t i o no f p r o c e s s e n g i n e e r i n g,a n d g r e e n p r o d u c t i o n l i n e w a s e s t a b l i s h e d .K e y t e c h n o l o g i e so f t h eh o t r o l l i n g i n t e l l i ge n t p r o d u c t i o nl i n ew e r e i n t r o d u c e d ,a n d t h ef u t u r e d e v e l o p m e n t d i r e c t i o no f i n t e l l ig e n tm a n u f a c t u r i n g o fh o t r o l li n g wa s f o r e c a s t e d .K e y wo r d s :B a o s t e e l ;h o tr o l l i n g ;i n t e l l i g e n t m a n u f a c t u r i n g ;i n t e l l i g e n t p r o d u c t i o nl i n e ;s h a r p c o n t r o l收稿日期:201910300㊀引言目前国内钢铁行业面临劳动力成本不断上升㊁用户需求个性化㊁材料质量要求日益严苛㊁产品竞争激烈㊁装备同质化程度高㊁供应链整体协同性差等一系列竞争压力,而智能制造技术利用计算机技术㊁通信技术㊁网络技术㊁自动控制技术等先进技术,可实现制造环节的横向㊁纵向㊁端到端三个维度的集成,形成高度协同的生产制造系统,可实现各种资源的最高效利用,因此,智能制造技术成为解决钢铁企业上述痛点问题的有效手段[1G2].美国大河钢厂建成最新的短流程生产线,该厂目前人均产钢量达到3720t /年,二期完工投产后人均产钢量将进一步达到5000t/年,远高于长流程钢厂的人均产钢量.大河钢厂作为钢铁行业最新的样板工厂,除了短流程特色之外,智能制造技术起到关键作用.此外,韩国现代钢铁㊁日本J F E 钢铁㊁德国蒂森克虏伯(T h y s s e n K r u p p)等钢铁公司,西门子㊁西马克㊁T M E I C 等冶金电气公司纷纷推出自己的钢铁智能制造规划和技术措施.综合分析这些公司的智能制造技术,其目标是高效率㊁高质量,关键技术包括智能传感㊁A I 技术㊁大数据技术等.对国内钢铁行业而言,智能制造已成为推动行业转型升级的重要抓手, 钢铁行业智能化改造空间巨大,是最有可能通过智能制造实现转型的一个传统行业 [3].2015年至今,工业与信息化部已经陆续公布了4批智能制造试点示范项目,钢铁行业累计有9个项目进入示范名单,产线包642括冷轧㊁热轧㊁厚板㊁钢管等多个工序,其中,宝山钢铁股份有限公司(简称 宝钢 )1580热轧产线是业内最早的示范项目,目前已全部实现项目设定目标.本文主要回顾1580热轧智能产线研发历程,总结已取得的成果,并展望未来热轧领域智能制造发展方向.1㊀宝钢热轧智能产线及智能车间系统架构传统钢铁企业一般包括炼铁㊁炼钢连铸㊁热轧㊁冷轧四大工序,热轧处于钢铁制造流程的中间位置,未来企业内各个生产单元的信息横向集成,以热轧为基点可以实施前后拓展.热轧生产过程中连续生产㊁离散生产过程并存:热轧加热炉区域的板坯加热过程是连续生产过程,一个加热段内有多块板坯同时加热;在轧线上轧件是一块块轧制的,具有一定的离散生产特征.热轧生产过程从高温到低温,生产环境恶劣,该工序智能制造相关技术的应用对于前后工序都有一定的借鉴意义.钢铁制造企业智能制造的核心在于实现产品设计的个性化㊁产销服务的网络化㊁制造过程的智能化及过程控制的精准化[4].宝武集团以 四个一律 为目标在企业内大力推进智能制造技术,即操作室一律集中离开现场(实现了本质化的安全),设备运维监测一律远程,危险㊁重复㊁简单的操作岗位一律用机器人取代人工,服务环节一律上线,由此打造一种极致高效安全的智慧钢厂,实现人工智能对人的替代,进而推动公司的流程再造㊁管理变革.1.1㊀1580热轧工艺流程及设备配置1580热轧生产线采用常规半连续式热轧带钢轧机,轧机的宽度为1580m m.生产线主要设备配置见图1.主要设备包括:三座步进梁式加热炉㊁粗轧入口除鳞箱㊁定宽大侧压机㊁E1/R1粗轧机㊁E2/R2粗轧机㊁E H边部加热炉器㊁飞剪㊁精轧入口除鳞箱㊁精轧小立辊㊁七机架精轧机㊁层流冷却及两台地下卷取机.卷取结束后进行打捆㊁喷印及称重.R1为两辊可逆轧机㊁R2为四辊可逆轧机.精轧机F2~F4采用P C交叉轧机,工作辊采用负弯辊;F5~F7轧机平辊可窜动,工作辊采用负弯辊.图1㊀1580热轧设备配置F i g.1㊀C o n f i g u r a t i o n1580h o t r o l l i n g e q u i p m e n t 1.2㊀1580热轧智能车间系统架构1580热轧智能车间的建设目标是:应用先进的智能制造技术,改造传统热轧产线,提高产品质量与劳动效率㊁降低生产成本,打造钢铁行业智能样板车间.1580热轧智能车间设定技术指标及项目实际验收时的技术指标见表1.表1㊀1580热轧智能车间项目主要技术指标T a b.1㊀M a i n t e c h n i c a l i n d e x e s o f1580h o t r o l l i n gi n t e l l i g e n tw o r k s h o pp r o j e c t%设定参数设定指标实际验收指标工序能耗降低55.12质量成本下降2026.16劳动效率提升1012.5自动化轧钢率提升69.01㊀㊀对于1580智能车间建设,宝钢定位于自主集成与关键技术自主开发,部分技术通过与国内外设备供应厂商㊁电气系统供应商㊁IT企业开展合作完成.根据智能车间建设目标,并结合1580热轧产线的产品结构㊁设备能力以及今后的发展方向,确定1580智能车间系统框架(图2),该系统包括智能模型与控制㊁智能物流㊁设备状态诊断和预测性维护㊁工艺过程在线检测㊁绿色产线㊁可视化虚拟工厂㊁智能排程㊁质量一贯管控八大模块.图2㊀1580热轧智能产线F i g.2㊀1580h o t r o l l i n g i n t e l l i g e n t p r o d u c t i o n l i n e(1)智能物流模块.采用激光成像㊁无线通信㊁电子防摇㊁微波测距等技术,实现1580热轧板坯库智能库管与行车无人化控制,使得车间成为国内首家热轧板坯库物流无人化车间.2017年5月22日实行行车24h无人全自动运行,同年6月18日项目进入功能考核期,7月21日完成功能考核.目前,自动上料节奏小于152s,满足3座加热炉的作业要求.行车全自动化比例达到742热轧产线智能制造技术应用研究 宝钢1580热轧示范产线 张健民㊀单旭沂98.5%,劳动效率大幅度提升.(2)设备状态诊断和预测性维护模块.以大数据分析和人工智能为技术支撑,着力推进设备运行维护智能化㊁关键业务领域管理智慧化㊁设备全生命周期数字化,在状态精准掌控的基础上实施流程再造,探索建立预知状态维修体系,以技术推动设备管理创新和转型发展.增加电气设备(如马达)及供电回路中的电流㊁温度等参数的检测装置,主轴㊁齿轮㊁减速机等关键机械设备的温度㊁扭矩等参数的检测设备.利用设备运行过程中积累的大数据,开发了除鳞泵㊁风机㊁减速箱等关键设备的综合诊断模型,实现自动报警和初步诊断,漏报率为零,准确率在80%以上.(3)工艺过程在线检测模块.虽然在1580热轧产线上安装了测量温度㊁厚度㊁宽度㊁板形㊁轧制力等参数的众多检测装置,但为了提高生产线的在线感知能力,仍需要进一步提升工艺过程在线检测能力.为此采用图像处理及A I技术,开发了板坯号自动识别装置㊁镰刀弯检测装置㊁粗轧翘扣头检测装置㊁精轧跑偏检测装置以及夹送辊表面检测装置.(4)智能模型与控制模块.通过对板坯加热㊁粗轧宽度控制㊁精轧厚度与板形控制㊁层流冷却卷取温度控制模型进行全方位的优化,提高了模型控制精度.优化了加热炉控制系统,取向硅钢ʃ20ħ加热合格率提高40%;开发了全新粗轧模型控制系统,操作工干预减少50%,精度提高13.8%.自主开发1580板形控制新模型,硅钢同宽公里数达到50k m;轧制计划带钢宽度反跳值为300mm,硅钢凸度与楔形双高比例从40%提高至70%.精轧㊁层冷模型持续优化,厚度偏差标准差提高6%,卷取温度偏差标准差提高15%.(5)质量一贯制管控模块.开发了产品尺寸㊁温度类质量指标的全自动判定系统.自2017年6月起,热轧三条产线的尺寸㊁温度㊁板形㊁断面类缺陷全部实现自动判定.钢卷质量自动判定率为100%,钢卷缺陷信息传递准确率为100%,提高劳动效率25%.(6)智能排程模块.针对产线品种规格众多㊁公司物流交叉复杂特点,结合多年炼钢㊁热轧计划排程经验,提出了炼钢热轧一体化智慧排程设计架构,确定了人机交互方式㊁特殊轧制规程数字化处理㊁模型数据表设计等功能,通过在L4排程系统中增加板坯垛位信息等措施,实现了热轧生产计划编制与公司生产计划的一体化,大幅度提高了轧制计划自动排程比例.(7)绿色产线.在单体设备㊁工艺控制及产线协同节能三个层面开展了绿色节能工作.开展了除鳞泵的高效节能改造,主电机冷却风机等单体设备的改造.完成了加热炉最佳空燃比模型开发,实现了富氧燃烧改造㊁高压水除鳞联动控制模型㊁产线一键式启停绿色运转等节能控制工艺;利用精细化能源管理系统㊁带钢能耗预测及节能优化模型实现产线协同节能.(8)可视化及数字工厂.根据1580热轧产线众多的仪表系统,电气与过程控制系统,与生产相关的生产管理系统㊁能源管理系统㊁设备管理系统㊁质量管理系统等现有系统的现状及对数字化工厂构建的设想与要求,提出了在异构网络基础上建立大规模数据采集/处理㊁系统间数据共享标准,实现了集数据汇聚㊁分析㊁优化㊁展示于一体的车间级生产技术管理㊁产品质量管理㊁能源管理㊁设备维护与辅助决策全过程的可视化,同时构建了虚拟现实系统,实现生产线与虚拟现实系统的互动,初步实现了热轧生产过程的数字孪生.2㊀热轧智能产线关键技术2.1㊀热轧板形控制技术热轧板形控制是热轧生产过程中最复杂的控制,需面向生产全过程,涉及设备㊁控制㊁工艺和管理,也涉及工序之间的配合[4].针对1580热轧产线,本项目开发了一套全新的热轧P C+C V C+WR S复合轧机设定模型控制系统,该系统主要功能模块如图3所示.图3㊀热轧板形控制系统模型F i g.3㊀M o d e l o f h o t r o l l i n g s h a p e c o n t r o l s y s t e m(1)板形预设定模型(P C S U).完成计算达到目标凸度和平直度所需要的F1~F7机架弯辊力以及F2~F4机架的P C角的设定值,当使用C V C轧辊时,计算F5~F7机架C V C的窜辊量.(2)优化窜辊模型(WR S S U).当使用WR S 轧辊时,计算F5~F7机架的窜辊量.(3)轧辊温度与热凸度模型(WR T E M P).计算工作辊温度分布与热凸度.(4)轧辊磨损计算模型(RW E A R).计算工842中国机械工程第31卷第2期2020年1月下半月作辊与支撑辊磨损后轮廓.(5)板形自适应计算模型(P C A D P).根据实测值以及操作工的输入,对带钢凸度㊁平直度,以及模型参数进行修正,以提高板形模型的精度.(6)凸度反馈控制(F B KGD C C).修正带钢全长实测凸度和目标凸度的偏差.(7)热凸度补偿控制(T H LGC OM).修正带钢在轧制过程中因轧辊热凸度变化而带来的板形偏差.(8)平直度反馈控制(F B KGA S C).修正带钢全长实测平直度和目标平直度的偏差.(9)轧制力补偿控制(R FGC OM).修正带钢在轧制过程中因轧制力波动而带来的板形偏差.本套热轧板形控制系统充分挖掘 人工操作 小数据,模型自适应功能充分借鉴了操作工关于P C角㊁C V C位置㊁弯辊力的设定经验,结合了大数据技术精调热凸度补偿㊁轧辊磨损等模型,在凸度反馈控制㊁平直度反馈控制中引入滑动平均滤波㊁S M I T H预估控制等先进控制算法,优化窜辊模型综合考虑生产计划,以整个轧制计划磨损均匀为目标,实现动态优化窜辊策略.板形控制系统自2017年应用于现场后,取得了良好的效果:同宽轧制公里数大于50k m;实现生产计划宽度反跳300mm;凸度㊁楔形两指标同时命中95%以上比例达到70%;换辊次数6~7次/天.2.2㊀宽度智能控制技术宽度是热轧工艺重要的产品指标.宽度控制的难点在于:宽度控制主要在粗轧阶段完成,但精轧轧制状态对成品宽度也会产生重要的影响且精轧宽展预测困难;宽度测量受生产过程中多种因素影响;板坯的来料宽度不准确;热轧生产过程高温㊁高压的恶劣环境使得设备状态难以长时间保证.本项目开发了以下新技术:(1)粗轧预计算㊁再计算控制流程.通过梳理板形宽度控制流程,开发了宽度负荷自适应分配算法,实现宽度道次计算与设定.(2)测量数据智能感知与处理技术.基于数据统计㊁时域和频域分析技术,实现带钢宽度测量的形状特征㊁异常特征的分类及识别,准确感知轧件宽度状态.(3)粗轧宽度动态前馈控制.宽度控制过程是无法进行反馈控制的,通过对带钢数据的分析,准确感知轧件状态,实现宽度的前馈补偿控制,显著减少全长宽度控制中异常宽㊁窄㊁T形等宽度异常,提高宽度控制精度.(4)精轧自然宽展神经网络模型.建立了深度神经网络模型,代替原来的精轧宽展模型,模型预测精度提高15%.(5)基于多信息融合的宽度余量控制模型.综合考虑宽度控制过程中粗轧㊁精轧宽度控制精度㊁宽度全长高低点㊁宽度全长波动等信息,按照宽度余量损失最小原则实现宽度余量自动决策.新的宽度控制模型(图4)在实际生产中取得显著成效,1580热轧宽度控制由大量人工干预到实现模型全自动控制,其中粗轧控制精度提高38.9%,宽度质量封锁率下降40%以上,宽度余量减小15%.图4㊀粗轧宽度控制技术F i g.4㊀W i d t h c o n t r o l t e c h n o l o g y o f r o u g h r o l l i n g2.3㊀热轧表面缺陷智能判定表面质量是板材最重要的质量指标之一,项目实施前,宝钢热轧表面检测采用国际上最好的仪表,但表面质量缺陷的识别㊁判断依然需人工完成,工作量巨大.本项目探索将深度迁移神经网络技术应用于热轧表面质量缺陷识别与判断(图5),基于8000张经现场标注的表面缺陷图片,对31类缺陷进行识别分类;图像预处理中对数据集进行旋转㊁镜像㊁转换;模型结构选用迁移的预模型:i n c e p t i o nGv3(47层)和r e s n e tGv2(152层).通过训练后,表面缺陷识别正确率可以提高到95%.942热轧产线智能制造技术应用研究 宝钢1580热轧示范产线 张健民㊀单旭沂图5㊀热轧表面质量智能识别F i g.5㊀I n t e l l i g e n t i d e n t i f i c a t i o no f h o t r o l l i n gs u r f a c e q u a l i t y2.4㊀热轧表面质量预警与成因分析热轧带钢表面质量的控制改进始终是当前面临的难题.出现表面缺陷时,根据积累的生产经验由人工进行设备与工艺的排查,耗时耗力,准确性差,效率低.表面质量中的带钢表面氧化铁皮压入㊁边部线状缺陷等是目前的突出质量问题,用户质量异议㊁抱怨较多.项目组采用大数据分析技术,开展表面氧化铁皮㊁边线缺陷A I建模㊁缺陷智能诊断研究.如图6所示,研究工作包括数据准备与处理㊁A I建模㊁工艺诊断优化三部分.对于A I模型,探索了多种建模方法,最终发现以X g b o o s t 建立的表面缺陷预测模型综合精度最好,A U C值(学习器性能优劣衡量指标))达到0.92.图6㊀热轧表面质量智能诊断F i g.6㊀I n t e l l i g e n t d i a g n o s i s o f h o t r o l l i n g s u r f a c e q u a l i t y基于表面质量预测模型,以F1GS C O R E贪心算法为核心,搜索分析数据集中各个特征的最优取值区间以及调整的最优顺序,得到多种工艺改进方案并应用于生产现场.1580热轧产线的边线缺陷发生率得到控制,2018年总体缺陷发生率为0.01%,较2017年下降了0.20%.2.5㊀热轧智能测控技术研究检测技术是产线实现智能化的基础,热轧产线由于受高温恶劣环境影响,产线上很多点无检测装置,只能依靠操作工人通过观察进行控制.现代图像处理及识别技术随着人工智能技术的进步迅速发展,该类技术是目前人工智能领域发展最快的技术.项目组通过图像识别技术实现了热轧产线多点自动测量,显著提高了产线测控的智能化水平.(1)粗轧翘扣头检测与控制.利用图像测量得到轧件轧制过程中翘扣头状态,建立相关控制模型,通过设定后续道次上下辊速差实现轧件翘扣头自动控制.模型投入率(指系统自动控制㊁人工不干预的带钢比例)95%以上.(2)粗轧镰刀弯检测与控制.利用图像测量得到轧件镰刀弯状态,建立相关控制模型,通过设定后续道次水平辊调平量实现轧件镰刀弯自动控制.模型投入率95%以上.(3)飞剪头尾形状检测与剪切优化.利用图像测量得到飞剪剪切掉的头尾废料形状,实现飞剪的优化剪切控制.(4)机架内跑偏测量与控制.通过图像技术测量带钢在精轧机架的位置,从而实现带钢机架内的跑偏控制,显著提高带钢在精轧阶段的轧制稳定性,减少精轧废钢及尾部甩尾㊁轧破等生产风险.(5)卷取夹送辊辊面检测与表面质量预测.通过图像检测卷取夹送辊辊面质量缺陷和判定模型,建立热轧带钢表面质量与卷取夹送辊面质量缺陷预测模型,实现卷取夹送辊后的带钢表面质量自动监控.(6)钢卷号智能识别.监控㊁识别钢卷号喷印质量,保证钢卷号喷印准确性.3㊀热轧智能制造技术发展趋势分析(1)热轧轧制工艺智能优化.热轧产线的工艺制度基本是固定的,但对于一种产品,不同用户关注的质量不一样,生产过程中,保证所有指标最优和保证关键指标最优㊁次要指标合格所需要的综合成本是不一样的.热轧轧制工艺优化应根据用户需求㊁不同轧制计划㊁设备状态,综合考虑表面㊁能耗㊁产量㊁质量等多种因素,为各个产品制定最佳工艺路径,通过智能优化,在满足用户需求的同时,降低热轧产线制造成本,提高产线综合竞争力(图7).052 中国机械工程第31卷第2期2020年1月下半月图7㊀热轧工艺综合优化F i g.7㊀C o m p r e h e n s i v e o p t i m i z a t i o no f h o tr o l l i n gp r o c e s s(2)优化热轧智能排程系统,实现产线知识㊁信息纵向集成,提高产线竞争力.目前的热轧生产计划排程与热轧生产缺乏数据互动,L4排程系统根据用户订单㊁结合热轧产线固定的排程规则安排生产计划并下发热轧产线生产,热轧产线的生产计划难以考虑产线设备㊁生产状况等情况,无法做到最优.未来在新的热轧智能制造系统中,我们将逐步开发出热轧产品质量㊁生产成本综合评价模型,设备状态评估模型,基于这些模型进一步开发热轧轧制计划综合评价系统,并反馈到热轧计划系统,另外热轧产线基于实际生产状态形成热轧计划的短期动态调整规则,这些规则将与热轧计划系统共享.热轧排程系统基于产线的短期动态调整规则及计划综合评价系统产生新的轧制计划下发到热轧产线,热轧产线可结合用户对产品的需求信息动态优化轧制工艺,如图8所示.图8㊀热轧信息纵向集成F i g.8㊀V e r t i c a l i n t e g r a t i o no f h o t r o l l i n g i n f o r m a t i o n(3)跨产线信息融合.智能制造的特征之一是信息的横向集成技术,热轧只是钢铁生产流程中的一个工序,未来随着大数据基础的实施与完善,炼钢㊁连铸㊁热轧㊁冷轧等多工序信息集成,产品质量综合管控是必然的发展方向(图9).4㊀结语智能制造是未来钢铁行业战略发展技术之图9㊀热轧信息横向集成F i g.9㊀H o r i z o n t a l i n t e g r a t i o n o f h o t r o l l i n g i n f o r m a t i o n 一,它对推动行业转型升级㊁实现中国钢铁 由大变强 有着重要意义.本文介绍了宝钢1580热轧智能产线案例,并提出了后续的深化研究设想.智能制造是一项发展中的技术,远未成熟.产线级智能制造应以大数据为基础,以智能设备㊁模型控制㊁产品质量为核心,并重点关注智能排程㊁绿色节能㊁智能物流㊁智能安全等技术领域.宝钢热轧智能制造目前只是取得了部分阶段性成果,随着智能制造技术的不断发展和应用,钢铁企业的智能化水平必将不断提升.参考文献:[1]㊀L E V I N S O N M.U S M a n u f a c t u r i n g i nI n t e r n a t i o n a l P e r s p e c t i v e[R].W a s h i n g t o nDC:C o n g r e s s i o n a l R eGs e a r c hS e r v i c e,2014.[2]㊀朱森第.中国制造转型升级:智能制造到底该如何发力[J].机器人产业,2017(1):36G41.Z HUS e n d i.C h i n a s M a n u f a c t u r i n g T r a n s f o r m a t i o na n d U p g r a d i n g:H o w S m a r tM a n u f a c t u r i n g S h o u l dW o r k[J].R o b o t i c s I n d u s t r y,2017(1):36G41.[3]㊀徐乐江.转型服务制造打造智慧钢铁[C]ʊ第二届中国制造2025与工业4.0全球年会.北京,2016.X U L e j i a n g.T r a n s f o r m i n g S e r v i c eM a n u f a c t u r i n g t oC r e a t eS m a r t S t e e l[C]ʊT h eS e c o n d M a d e i nC h i n a2025a n dI n d u s t r y4.0G l o b a lA n n u a lC o n f e r e n c e.B e i j i n g,2016.[4]㊀邵健,何安瑞,孙文权,等.面向生产全过程的热轧带钢精准控制核心技术[J].中国冶金,2017,27(5):45G50.S HA OJ i a n,H E A n r u i,S U N W e n q u a n,e ta l.P r eGc i s eC o n t r o lC o r eT e c h n o l o g y o fH o tR o l l i n g S t r i p i n W h o l eP r od u c t i o nP r o ce s s[J].C h i n aM e t a l l u r g y,2017,27(5):45G50.(编辑㊀卢湘帆)作者简介:张健民,男,1968年生,教授级高工㊁博士研究生导师.研究方向为钢铁冶金智能制造.获省部级科技进步一等㊁二等奖各1项.发表论文30余篇.EGm a i l:j m z h a n g@b a o s t e e l.c o m.152热轧产线智能制造技术应用研究 宝钢1580热轧示范产线 张健民㊀单旭沂。

1580板带热连轧粗轧机机架设计

1580板带热连轧粗轧机机架设计1580 hot strip rolling mill stand design学院(系):专业:机械制造及其自动化学生姓名:学号:指导教师:评阅教师:完成日期:摘要钢铁行业是国民经济的支柱产业,而热轧带钢生产是钢铁生产中的主要环节。

热轧板带钢是钢铁产品的主要品种之一,广泛应用于工业,农业,交通运输业与建筑业。

热轧带钢工艺的成熟为冷轧提供了优质的原料,大大满足了国民生产与生活的需要。

带钢热连轧生产,按生产过程分为原料准备、加热、粗轧、精轧以及卷取五个区域,另外还有精整工段,其中设有横切、纵切和热平衡等专业机组,根据需要进行热处理。

本此设计轧机为四辊热连轧机,重点设计了机架部分。

根据轧钢机型式和工作要求及结构不同,轧钢机机架分为闭式和开式两种,本次设计采用闭式机架。

机架是轧机的重要部件用来安装整个辊系及轧辊调整装置,并承受全部轧制力。

因机架重量大、制造复杂,一般给予很大安全系数,并作为永久使用的不更换零件来进行设计。

本次设计内容主要包括确定薄板热连轧生产工艺及设备,设计四辊轧机机架结构及型式,并对机架进行强度、刚度和稳定性等方面的校核。

本设计主要采用了采利柯夫计算方法进行闭式机架的强度和变形计算。

关键词:热连轧;轧机机架;四辊1580 hot strip rolling mill stand rough designAbstractThe steel industry is the pillar industry of the national economy, Hot rolled strip production is a major part of the production of iron and steel.Hot rolled strip is one of the main varieties of steel products,Widely used in industry, agriculture, transportation and construction industry.Hot rolled strip technology provides high quality raw materials for cold rolling,Greatly meet the needs of national production and life.Hot strip production.In hot strip rolling production, the production process is divided into raw material preparation, heating, rolling, finish rolling and coiling five regions.In addition to finishing section,which has across-cutting,slitting and heat balance and other professional unit,Heat treatment according to need.The mill si a four-high hot rolling mill. The project is on the design of the Mill Housing. According to the rolling type and job requirements and different structure,mill Housing frame is divided into two kinds of closed and l Housing is one of the important components which is used for installing the whole system of Roll,the device which regulates Mill Roll and supporting all of rolling pressure. Mill Housing has been designed the perpetual andun-substitutive component for its large weight, complex technological process and high safety coefficient. The design content mainly includes the determination of the production process and equipment of hot rolling, design of four high mill stand structure and type, and the strength of the mill housing, stiffness and stability and other aspects of checking.Strength and Deformation calculation of Close-top mill housing mainly adopt the Calculation Method of A.I.TselikovKey Words: hot rolling; mill housing; four roller目录摘要 (I)Abstract ...................................................................................................................................... I I 1 绪论........................................................................................................................ - 1 -1.1 热轧板带钢发展历史............................................................................................. - 1 -1.1.1 热轧板带钢生产的发展史.......................................................................... - 1 -1.1.2 我国热轧板带钢生产的发展史.................................................................. - 1 -1.2 热连轧技术的发展现状......................................................................................... - 2 -1.2.1 带钢生产技术的进步.................................................................................. - 2 -1.2.2 热带钢装备技术进步.................................................................................. - 3 -1.3 我国热轧板带钢发展趋势..................................................................................... - 4 -1.3.1 近代热轧板带钢生产技术发展的主要趋向.............................................. - 4 -1.3.2 我国热带轧机的发展趋势.......................................................................... - 5 -1.4 热轧板带钢的生产工艺及其特点......................................................................... - 5 -1.4.1 常规热连轧工艺.......................................................................................... - 5 -1.4.2 薄(中,厚)板坯连铸连轧工艺 ................................................................... - 6 -1.5 热轧板带新生产工艺对轧机装备的要求............................................................. - 6 -1.5.1 板形、板厚控制技术在新生产工艺中的应用.......................................... - 7 -1.5.2 除鳞技术的发展.......................................................................................... - 7 -1.6 板、带热轧机的分类............................................................................................. - 7 -1.6.1 特厚板轧机和中厚板轧机.......................................................................... - 8 -1.6.2 行星轧机...................................................................................................... - 8 -1.6.3 炉卷轧机...................................................................................................... - 8 -1.6.4 连续式轧机.................................................................................................. - 9 -2 热连轧生产的工艺过程和设备组成............................................................................ - 10 -2.1 原料准备............................................................................................................... - 10 -2.2 板坯加热及设备组成........................................................................................... - 10 -2.3 粗轧机组............................................................................................................... - 11 -2.4 精轧机组............................................................................................................... - 12 -2.5 轧后冷却和卷取................................................................................................... - 13 -3 轧机机架........................................................................................................................ - 14 -3.1 闭式机架............................................................................................................... - 14 -3.2 开式机架............................................................................................................... - 17 -4 机架主要结构参数........................................................................................................ - 19 -5 机架强度和变形计算.................................................................................................... - 21 -5.1 机架的材料和许用应力....................................................................................... - 21 -5.2 机架立柱断面形状选择....................................................................................... - 21 -5.3 机架强度计算....................................................................................................... - 21 -5.4 机架变形计算....................................................................................................... - 29 -5.5 机架倾翻力矩计算............................................................................................... - 31 -5.5.1 传动系统加于机架上的倾翻力矩............................................................ - 31 -5.5.2 水平力引起的倾翻力矩............................................................................ - 32 -5.5.3 支座反力及地脚螺栓的强度计算............................................................ - 33 - 参考文献.............................................................................................................................. - 35 - 致谢..................................................................................................... 错误!未定义书签。

首钢京唐公司1580mm热连轧机精轧二级模型控制系统

龚彩军 何凌云

( 北京 首钢 自动化信 息技 术有 限公 司)

摘 要 介 绍了对首钢京唐公 司 150i 8 l T m热连轧生产线精轧二级控制系统 的基本结构 、控制功能 、数学模

型和控 制效 果。该系统完全 由国内 自主集成 ,采用模块化设计 ,数 学模型 主要使用物 理模型 ,同时保 留了 对模 型参数 的人工干 预功 能。另外 ,高性能服务器硬件配置 既保证 了物理模 型高精度 ,又保证 了工业控制 稳 定性 和实 时性 的要求 。实践表 明,该系统 的模型控制精度达到了国际先进水 平。

首 钢 京 唐 钢 铁 联 合 有 限 责 任 公 司 ( 称 首 简 钢 京唐 公 司 ) 是 国 家 “ 一 五 ” 规 划 的重 点 建 十 设 项 目,是 由国家确定 的一个 大 型 、全新 、临海 建 设 的精 品板 材 生产基地 。根据首 钢京 唐公 司建

自动 化 领域 的先进 单 位 ,对首 钢 京 唐公 司 150 8 m m热 连轧带 钢生 产 线 自动控 制 系 统进 行 联 合研 究并 自主集成 , 目标是 开发 出具有 国际先进 水平 的热连 轧 自动控 制系统 。经 过近 3年 的设计 、开

r s r e h p r trti f n t n f rmo e p r mee s I d i o e e v d t e o ea o m ci o d l a a t r. n a dt n,t e h r w r o f u ain o r u o i h ad ae c ni rt f g o

关键词 自主集成 热连轧 过程控制 数学模型

Two Le e y tm o i ih Rol g i 8 v lS se f r F n s l n n 1 5 0 mm tS rp M i f i Ho t i l 0 l

北京首钢 热轧产品手册说明书

热轧产品手册HOT ROLLED PRODUCTS MANUAL北京首钢股份有限公司B e i j i n g S h o u g a n gC o.,L t d.Chapter 1 Hot rolled products第一章 热轧产品Chapter 2 Product introduction第二章 产品介绍首钢热轧产品以迁安、京唐两个基地为依托,在首钢技术研究院及技术中心支撑下,积累了丰富的热轧生产、技术及品质管理经验,热轧产品具有稳定可靠、产品尺寸精度高、板形控制良好等诸多特点,产品质量广受用户认可,具有良好的市场美誉度。

首钢股份公司有二条2250热连轧生产线,二条1580热连轧生产线以及一条1600MCCR 产线,实现热轧板卷厚度规格0.80-25.4mm,宽度800-2050mm 尺寸的全覆盖。

以首钢热轧产品品种结构为拓展轴,结合两基地热连轧机组和 MCCR 产线热轧品种生产能力,热轧产品主要供应汽车结构、工程机械用钢、管线钢、耐候钢、特殊钢、冷轧基料、专用钢及普通结构钢等众多行业领域。

Shougang hot-rolled products rely on two main iron and steel bases of Qian'an company and Jingtang company. Plenty of experience in production, technology and quality management was accumulated under the support of Technology Institute of Shougang Group and Technology Center of Shougang Group. The hot-rolledproducts of Shougang are feathered with reliable properties and quality, high dimension accuracy, excellent flatness and therefore gained good market reputation.Shougang mainly has two 2250 hot rolling production lines, two 1580 hot rolling production lines and one 1600MCCR production line, realizing the full coverage of hot rolling sheet coil thickness specification 0.80-25.4mmand width 800-2050mm.Based on the hot-rolled products structure and production ability of hot-rolling mills in two bases and MCCRline, Shougang supply various hot-rolled products, such as automobile structure steel,Steel for construction machinery,pipeline steel, weathering steel, special steel, steel for cold rolling and specialized-purpose steel.2.1 汽车结构钢(Automobile structural steel)首钢紧抓商用车节能环保和轻量化的发展趋势,开发适用于商用车全系零件的材料,依托强大的用户服务能力,为客户提供了商用车轻量化整体解决方案,实现了大梁钢、车轮钢、桥壳用钢及厢板用钢等四大系列的整车钢材供应能力,得到市场的充分认可,逐步由产品跟随发展走向市场引领位置。

首钢京唐1580mm热连轧PDA数据采集系统

首钢京唐1580mm热连轧PDA数据采集系统作者:韦清瑞田凯来源:《城市建设理论研究》2013年第05期摘要工业生产线在调试以及投产试运行阶段经常出现生产事故、液压传动设备故障、信号故障和产品质量问题,在解决实际问题中,数据采集、分析和处理的快速性和准确性问题就突出的表现出来。

为了掌握设备运行的数据和工艺参数,及时发现问题,保证生产的顺利进行,需要记录各种数据,工业现场一般采用PDA(过程数据采集)系统。

【关键词】:PDA;数据采集中图分类号: P413 文献标识码: A 文章编号:首钢京唐1580热连轧厂建于2009年,2010年3月31日正式投产。

这是我国第一条全部国产化、技术工艺装备达到世界一流水平的热轧生产线。

机上的工艺设备先进、自动化程度高,广泛采用了现代轧钢工业中的先进的控制技术,比如立辊AWC自动宽度控制技术、AGC 自动厚度控制、卷曲助卷辊AJC自动跳步控制技术等等。

传动系统普遍使用高动态响应的液压伺服控制器。

为了精确调试以及方便处理问题,热连轧厂在各个主要区域投资安装了北科麦思科公司的PDA过程数据采集系统,在调试过程中以及投产后,为分析问题、解决问题提供了有力的依据。

一、内存映象网特点首钢京唐1580热连轧自动化系统的配置由三层通讯网络构成,第一层为光纤内存映象网,这是整个自动化系统主干网,负责完成各功能控制器之间的高速的通讯任务;第二层是基于TCP/IP协议的工业以太网,负责完成控制器间的中速通信及操作员站HMI、部分仪表与控制器间通信任务;第三层为目前流行的工业现场总线Profibus DP网,主要负责完成各区域控制器与主、辅传动设备的通信任务。

;1580热连轧主干内存映象网是一种基于星形的,高速复制的共享内存网络。

它支持不同总线结构的多计算机系统,并且可以使用不同的操作系统来分享高速的,稳定速率的实时数据。

内存交换模板使用内存映像技术,它允许PLC之间或其它运算设备之间通过高速光纤网络进行确定性的数据共享。

鞍钢1580热轧介绍oo剖析

由北京凤凰工业炉有限公司设计制造的三座步进梁式板坯加热炉,燃烧 系统采用炉顶平焰燃烧、下部侧向脉冲燃烧的先进燃烧控制方式,与传统的 推钢式加热炉相比炉内温度更加均匀,煤气单耗和氧化烧损更低;采用步进 梁汽化冷却,减少了加热炉冷却水用量,回收一定量的蒸汽。

均热段 二加热段 一加热段

预热段

根据工艺的供热情况,共分为7个供热调节回路:均热段上 左、均热段上右、均热段下、二加热段上、二加热段下、一加热 段上、一加热段下,预热段不供热。

粗轧机组主要设备特点

➢ SP结构简单,易于维护 ➢ R1、R2轧机速度高 ➢ E1、E2立辊轧机都有AWC功能 ➢ R2采用电动压下+液压微调方式

配置九组保温罩,均采用液压倾动式,可以实现0度、45度、85度三个 位置控制,满足生产工艺的需求。保温罩可以提高带钢头尾温度均匀性, 提升产品质量,并有效减少中间坯的温降,起到节约能源的目的。

➢ 入炉辊道与连铸直连 ➢ 采用长行程装钢机,适应直装功能

炉后除鳞机

功能:该装置通过高压水喷射除 去加热后板坯表面的炉生氧化铁 皮。 技术参数 型式:高压水喷射式 集管数:上/下各2排 压力: >20 MPa(出口压力) 水量:7200L/min

粗轧机组主要设备及形式

主要设备 轧制速度 轧机形式

精轧机组主要设备及参数

主要设备 速度 形式

热卷箱 卷取:5.8m/s 开卷:1.5m/s

无芯移送、无芯开尾

飞剪 1.5m/s 转鼓式

精轧机组 20.16m/s 四辊不可逆

由加拿大HATCH公司设计、中国一重负责制造的无芯式全自动热卷箱, 能有效地提高带钢的温度均匀性、减小带钢头尾的温差,缩短轧线的长度, 并能改善除鳞效果,卷取带坯尺寸为20~55mm。

热轧带钢短行程控制的优化实践

热轧带钢短行程控制的优化实践[摘要]:短行程控制是热轧粗轧宽度控制过程中对头尾端部形状调整,减少宽度偏差的重要方法,首钢京唐1580热连轧生产线短行程模型采用有限元模型,模拟得到带钢头尾失宽曲线,运用多项式插值原理,建立短行程多项式模型,最终提高产品成材率。

[关键词]:热连轧宽度控制短行程控制有限元多项式中图分类号:c935 文献标识码:c 文章编号:1009-914x(2012)32- 0017 -010前言热连轧宽度控制主要是在粗轧区完成,当中间坯从粗轧r2最后道次出来时,就决定了带钢的宽度。

但是,立辊轧机的大侧压引起板坯头、尾在相当大的长度范围内宽度不合格。

为了不影响后续加工过程,在进入精轧前,这些不合格部分必须用飞剪加以切除,从而造成切头切尾损失,降低了主轧线的带钢成材率。

通常,较为有效的控制头尾部切损的方法是在轧制过程中对带钢头尾实施短行程控制。

1、自学习控制原理根据外部信息,辨识产生一个应答,结果返回给外部而停止,它具有的固有特征。

就是有能力通过偏差学习,最优化地自适应环境,并且学习效率高。

热连轧过程控制系统(二级)的任务是在轧件到达轧机之前给出轧制设定值,在轧制过程中,基础自动化(一级)依据基准值进行控制。

轧制以后,过程控制机接收现场实测值,实行再计算,再计算的目的是对模型和设定值修正参数进行适配计算,然后提供给预计算,如此使下一个轧件的设定值得以改善。

2、带钢头尾端失宽从立辊轧制变形机理可知,由于板坯的宽厚比较大,立辊侧压变形属高件变形,所以变形主要集中于板宽边部的局部区域,而很难深入到轧件中间部分。

此时,变形区内存在一个刚性区,导致边部延伸大,中间延伸小,甚至无延伸。

从而也造成轧件侧面隆起而形成双鼓形,即端面呈“狗骨”状。

沿轧制方向看,最大“狗骨”稳定段,因前后刚端的作用,致使金属在轧件宽度方向流动受阻,边部聚集而局部增厚。

如图2给出了e2r2立轧/平轧后带钢头尾部高度从轧件头尾向中间段逐渐增加,并达到稳定状态。

1580mm热轧生产线工程

生产线图片资料----主轧线子项 ❖ 主轧线地上部分

生产线图片资料----主轧线子项

❖ 主轧线地上部分

生产线图片资料----主轧线子项 ❖ 主轧线地上部分

生产线图片资料----主轧线子项

❖ 主轧线地下部分

生产线图片资料----主轧线子项 ❖ 隐藏了地面的主轧线

生产线图片资料----主轧线子项

生产线图片资料----板坯库子项

❖ Inventor设计的板坯运输线长达530米。

生产线图片资料----板坯库子项

❖ Inventor设计的板坯运输线长达530米。

生产线图片资料----板坯库子项

生产线图片资料--加热炉子项 ❖ 隐藏了建筑的加热炉子项模型

生产线图片资料--加热炉子项 ❖ 外购设备模型被简化

Inventor机械设计节选

Inventor与Revit协同

❖ 机械设备与管线、建筑、结构的协同。

特点3: 超大型轧钢工艺全流程生产线

❖ 1580热轧项目是一个超大型、全专业、完整的BIM协同设计项目 ,从设计到投产历时2年,投入多达81人的BIM设计团队,共完成 188套BIM施工图、2807张A1、513份材料表。本项目按生产工艺 流程分为8个子项:板坯库、加热炉、主轧线、磨辊间、成品库、 水处理系统、外部综合管线、辅助设施。下面按1580热轧项目的 工艺流程展示一些图片资料。

BIM策划 协同平台 标准建立 应用支持

15个专业 81位设计师 188套BIM施 工图

2807张A1 513份材料表

专业负责人

项目策划 专业协同 三维设计评审 优化设计 现场施工指导

将传统设计策划与BIM策划融合

❖ BIM经理在设计经理策划的基础上进行BIM策划,采用策划 表的形式将模型等级、信息等级、协同方式等信息与套图一 一对应,方便执行、验收。

首钢京唐生产工艺简介

17

2250mm热轧设备能力介绍

3)R1轧机前立辊轧机E1 型 式: 上驱动 全液压AWC和SSC

轧制压力:

减 宽 量: 轧辊尺寸: 轧制速度:

5000kN

最大50mm 1100/1000×650 mm 0±2.1/4.2m/s

主电机参数: 2×01350kW×180/360r/min 4) R1二辊粗轧机 型 式: 二辊可逆式,双电机驱动, 35000kN 1350/1200mm×2250mm 0±2.1/4.2m/s 轧制压力: 轧辊尺寸: 轧辊转速:

12 JUNE 2006

BEIJIN SHOUGAN DESIGN INSTITUTE

3

厂址概况及建厂优势

地理位置

钢铁厂位于河北省唐山市南部渤海海湾的曹妃甸岛。

北距陆域海岸线18km 距唐山市80km 距首钢矿业公司120km 东距京唐港60km 距秦皇岛170km

西距天津新港70km

12 JUNE 2006

BEIJIN SHOUGAN DESIGN INSTITUTE

23

2250mm热轧设备能力介绍

• • • • • • • • 12) 精轧机组 型式: 七机架四辊不可逆轧机 轧机类型:F2—F5: CVC Plus (或PC+弯辊) F1、F6—F7: 弯辊+窜辊 轧机除尘:F1-F3轧机设置了水雾抑尘系统 F4-F7轧机设置了管道除尘系统 轧辊辊缝工艺润滑: F1-F7入口上下各一个。 压力3 ~ 3.5 bar

12 JUNE 2006

BEIJIN SHOUGAN DESIGN INSTITUTE

9

连铸主要工艺配置

生产规模904.3万t /a。 两 台 2150mm 双 流 板 坯 连 机,生产654.3万t/a合格坯 供 给 2250mm 热 连 轧 车 间 567万t/a,供给1580mm热连 轧车间93.1 万t/a。 两 台 1650mm 双 流 板 坯 连 铸机,生产 250 万 t/a 合格 坯 供 给 1580mm 热 连 轧 车 间

热轧中修工作总结

首钢迁钢1-7-3

硅钢轧制对于表面质量、板形、温度分布均有极高的要求。通过推行功能精度管理, 使得全线设备功能正常投入,满足硅钢连续性生产的要求。而控制设备各项磨损、间隙 精度对硅钢产品的质量有着直接的影响。

1580 投产一年多来,在轧制 1.6mm 薄规格集装箱板和取向硅钢过程中,存在以

机安装为进度主线,以满足取向硅钢轧制的功能保证和精度提升项目为核心,邀请有经 验的宝钢检测公司对轧机关键参数进行全面的测量分析;(2)对各类保证硅钢轧制的冷 却水系统进行全面强化,对一重制造的设备无法满足硅钢轧制的细节进行改造,对轧线 投产以来设备薄弱环节进行治理;(3)在检修管理组织模式上进行创新,引入 TPM 和 PDCA 管理理念,将现场管理与可视化管理相结合,推行日清日结、闭环控制的管理模 式,为设备管理和检修管理积累了宝贵的经验。

RF4 RF3 RF2 RF1

粗除鳞

侧压机

E1/R1

ISF1

E2/R2 ISF2

废钢推出机/保温罩

边部加热器 飞剪 精除鳞 F1 F2 F3 F4 F5 F6 F7

层流/输出辊道

DC1

DC2

DC3

迁钢 1580 主轧线工艺设备布置图

为了满足硅钢轧制的需要,热轧作业部从 2010 年 5 月开始强力推进全线设备功能 精度管理,将全线 22 项 84 台套设备纳入功能管理,将 37 项 158 台套设备纳入精度控 制管理。对纳入管理的设备确定功能和精度控制标准,制定管理考核细则,每月将功能 精度投入率作为一项重点工作纳入考评。

下不足: 1)一重的原设计未考虑取向硅钢生产的要求,工艺水和设备冷却水设计上无法满

足轧制硅钢的需要; 2)在轧制 1.6mm 集装箱板时,生产过程中时常出现镰刀弯、跑偏、轧机共振等问

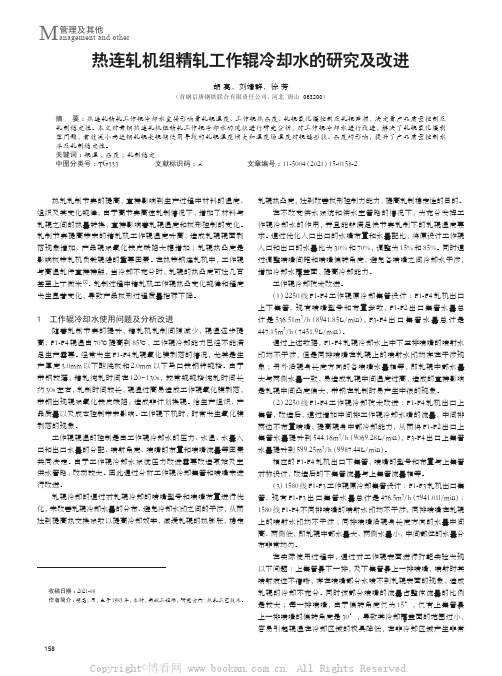

热连轧机组精轧工作辊冷却水的研究及改进

158管理及其他M anagement and other热连轧机组精轧工作辊冷却水的研究及改进胡 亮,刘靖群,徐 芳(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)摘 要:热连轧精轧工作辊冷却水直接影响着轧辊温度、工作辊热凸度、轧辊氧化膜控制及轧辊磨损,决定着产品质量控制及轧制稳定性。

本文对首钢热连轧机组精轧工作辊冷却水的现状进行研究分析,对工作辊冷却水进行改进,解决了轧辊氧化膜剥落问题,有效减小高速钢轧辊长辊期使用导致的轧辊温度增大和温度场温度对辊缝形状、凸度的影响,提升了产品质量控制水平及轧制稳定性。

关键词:辊温;凸度;轧制稳定中图分类号:TG333 文献标识码:A 文章编号:11-5004(2021)15-0158-2收稿日期:2021-08作者简介:胡亮,男,生于1983年,本科,高级工程师,研究方向:热轧工艺技术。

热轧轧制节奏的提高,直接影响到生产过程中材料的温度、组织及其变化规律,由于高节奏高速轧制情况下,增加了材料与轧辊之间的热量转换,直接影响着轧辊温度和板形控制的变化。

轧制节奏提高带来的精轧机工作辊温度升高,造成轧辊辊面剥落现象增加、产品辊系氧化铁皮缺陷大幅增加;轧辊热凸度是影响板带轧机负载辊缝的重要因素。

在热带钢连轧机中,工作辊与高温轧件直接接触,当冷却不充分时,轧辊的热凸度可达几百甚至上千微米[1]。

轧制过程中精轧机工作辊热凸变化规律和程度发生显著变化,导致产品板形过程质量指标下降。

1 工作辊冷却水使用问题及分析改进随着轧制节奏的提升,精轧机轧制间隙减少,辊温逐步提高,F1-F4辊温由70℃提高到85℃,工作辊冷却能力已经不能满足生产需要。

经常发生F1-F4轧辊氧化膜剥落的情况,尤其是生产厚度3.0mm 以下酸洗板和2.0mm 以下马口铁钢种规格。

由于带钢较薄,精轧纯轧时间在120~130s,较常规规格纯轧时间长约30s 左右,轧制时间较长,辊温过高易造成工作辊氧化膜剥落,带钢出现辊系氧化铁皮缺陷,造成非计划换辊。

f1f7精轧机组机械设备设备使用说明书

日钢1580F1-F7精轧机组机械设备

使用说明书

(包括功能、安装、操作、维护)

13272.302.00SM

13272.304.00SM

13272.305.00SM

13272.306.00SM

13272.307.00SM

(机械部分)

中国二重(德阳)重型装备责任有限公司

设计研究院

2006年3月25日

使用说明书13272.302.00SM 13272.304.00SM 13272.305.00SM 13272.306.00SM 13272.307.00SM

F1-F7精轧机组设

备

共88 页第7 页

1. 概述

F1-F7精轧区设备为1750mm热轧带钢工程的核心设备,位于热卷箱飞剪区之后、输出辊道和层流冷却区之前,包含精除鳞箱(13272.301.00)、F1-F7精轧机(13272.302.00)、精轧机(F1-F7)主传动装置(13272.303.00)、F1-F7机上配管(13272.307.00)、工作辊换辊小车(13272.305.00)、F1-F7快速换辊装置(13272.304.00)、F1-F7侧导板及导卫、活套装置(13272.306.00)。

其中主要设备F1-F7精轧机位于精除鳞箱后,可完成从中间坯料轧制到成品带钢的全轧制过程。

F1-F7精轧机由六台全液压压下、带串辊、正弯辊板型控制的四辊不可逆轧机(F1-F7)组成, 每两台轧机之间间距为5500mm,由于装有液压AGC装置、正弯辊及工作辊水平串辊等装置,提高成品钢带的厚度精度和板型精度。

热连轧精轧速度控制系统及其完善

实际生产 中带钢的速度和轧辊的速度存在不一致的情况 . 即前滑 和后 滑现象 对于轧机 出口带钢速度 . 仅考虑前滑 即可 前 滑值为带钢 超前 轧辊 的速度 . 根据工艺情况 的不同会有所变化 . 控制 系统在做相 应计算时会将其加上 在确定各机架速度时 . 最末机架 的速度最为关键 。根据轧制 的工 艺情况和设备情况 . 考 虑到各机架的负荷分配和带钢的终轧温度 . 过 程控 制级( L 2 ) 会确定各机架 的出口厚 度和 F 7出口带钢 速度 . 并 以此 为标 准根据秒流量平衡 方程反推其他各机架速度 . 将此速度做为基准 速度设定下发给基础 自动化级 ( L 1 ) P L C执行 1 . 2精轧机组的速度调节量 秒流量平衡是一种理想状态 . 它是速度控制 的基础 在生产过程 中. 考虑到实际轧制状态的不 断变化 . 速度给定值也要不断发生变化 。 这种 根据实际情 况动态变化的速度调节量包 括 : ( 1 ) 操作 工手 动速度 调 节量 ( 限幅± 1 O %) △ ( 2 ) 活套高度闭环速度调节 量( 限幅MO %)

以太网连接 . 与传动系统通过 R 3 P U 4 5 A及 下挂扩展机架 内的 P r o f i i 通讯模 板 P F 3 1 1 连接 由于 P L C和传动装 置相距较远 . f l 问采用 r光 电转换 器 . 保证 了通讯的及时和稳定 速度主令控制器 的程序存储和执行 、 数据运算 等主要 功能是通过 C P U模板实现的 通过在线编程软件 V t o o 1 2 . 可以实时打开其中正在 运行的程序 . 监控相关数据 . 并可对程序进 行在线编辑和修改 、v『 f 1 t , l 2 软件功能强大 , 支持多种 常见的编程语言 , 包 括梯形图 、 功能块 、 顺 序功能 图等 . 并 可以在一段程序 中同时使用 以上 3 种编程语 占, 往 v t o o l 2中将整个 控制功能 分成 一个个任 务( T a s k 1 . 任 务义分成事 件任 务( E V ) 、 超 高速任 务 f s s ) 、 中断 任务 ( I P ) 、 高速 任务 ( H s ) 、 主 要任 务 ( M S ) 、 后台任务( B G ) 。 依据控制任务的种类 和要求将相应 的控制 序 写在各个任务区域 速度控制的程序 主要 为 H s 和M S 两种 . H s 中的 内容主要为速度 调节量计算 和最终 速度给定值合成 以及 速度冲击补偿和板 坯跟踪等 要求快速响应 的程序 。M S中的内容主要为传动联 锁 、 起停控制 、 模式 选择 、 保护和轧辊辊径处理等速度要求一般 的程序 2 . 2主传动系统 由速度 主令控 制器 下发的速度给定 最终 要靠主传动 系统执行米 驱动轧机运转。1 7 8 0 线 的主传动采用大功率凸极 交流同步 电动机 、 全 数字交交变频矢量控制交 流调速装置 电机选用 的是哈 电成熟产 品. 调速装置为金 自天正公司提供 . 其使用 的主传动控制器是阳 门子公 司 整柜 S I MA D YN D控制 系统 S I MA D YN D系统完成对各机架 电机 的速度控制 .包括 步 电机 矢量控制 、 电机启停控 制和电机保 护。其通过网络连接 , 与P L C系统 紧密联系在一起 . 并可通过下挂 E T 2 0 0站 . 采集 电机机旁数据 . 实现 故 障显示 、 诊 断和保 护 对于 P L C下发 的速度给定值 . 其通过复杂 而精 密 的矢量运算后 . 输 出晶闸管 功率柜的触发脉 冲. 通 过晶闸管功率 柜

首钢京唐1580热轧定宽机控制系统的概述

首钢京唐1580热轧定宽机控制系统1.概述板坯侧压定宽机(Slab Sizing Press,简称定宽机)作为热轧主要的调宽设备,在锻压状态下对板坯全长进行大的板坯宽度轧制,通过一道次压下,最大宽度压下量可达350mm;而立辊轧机在碾压状态下对板坯进行轧制,经过1~5个道次的轧制,侧压量最大不超过100mm。

作为水平轧机前面附设的立辊轧机只起微量侧压和实现宽度自动控制(AWC)的作用,采用效率更高的定宽机实现无级宽度压下。

由于定宽压力机对板坯是在锻压状态下进行轧制的,其金属的变形状态与立辊轧机截然不同,因此定宽压力机轧出的坯料前后切头切尾损耗小,即由过去的0.6%~0.7%减少到0.2%~0.3%,通过减少鱼尾大大提高了钢材的收得率[1]。

另外,由于定宽压力机的宽度调节量大而广,这不仅增加了板坯连铸机平均浇铸宽度,而且为板坯连铸机的浇铸宽度由50mm 加大到200mm,减少了连铸板坯宽度规格的种类,大大提高了板坯连铸机的生产能力和效果,同时对板坯连铸机的稳定操作起到了绝对作用。

2.工艺描述定宽机位于除鳞箱(HSB)和R1粗轧机之间。

加热炉送出的经除鳞后板坯,通过定宽机前辊道运送到定宽机前侧导板;然后由定宽机前侧导板完成水平对中;再由辊道电机、入口和出口夹送辊及入口和出口导辊传送板坯进入并通过挤压室,最后挤压完成定宽的板坯经由定宽机后辊道向下游传送。

在板坯经过挤压室的过程中,大侧压定宽机对板坯的侧压是靠两个对称运动的锤头模块对板坯的连续侧压,来实现板坯的调宽和板坯头尾的板形调节。

锤头模块与板坯的接触面为平面,这就相当于用辊径为无穷大的立辊对板坯进行侧压。

3.定宽机控制系统组成首钢京唐1580热轧定宽机控制系统采用GE公司PAC RX7i CPE040 CPU,主柜框架模拟量功能模块采用基于VME总线的MEN公司第三方模板,数字量模板采用GE公司PAC RX7i的;远程柜采用GE公司VersaMax I/O站系统,每个VersaMax I/O站框架系统最多容纳8块功能模块。

首钢京唐MCCR精轧入口温度控制系统介绍

, — ---- 一 r 1

,

一

一…

一

?

。

■ 壹≥ . 。‘●l

_l1 n. . 一 +

i— ff 』

l

l 0

} f。

l '_

l i

.

{

图 2 闭 环 控 制 精 轧 人 口

收稿 日期 :2018 作者简介 :张敏 ,男,生干 l986年 .汉蔽 ,黑电江齐齐哈 尔人 究方 向 :轧制控 制、过程 自动 化控制 、计算机数学建模。

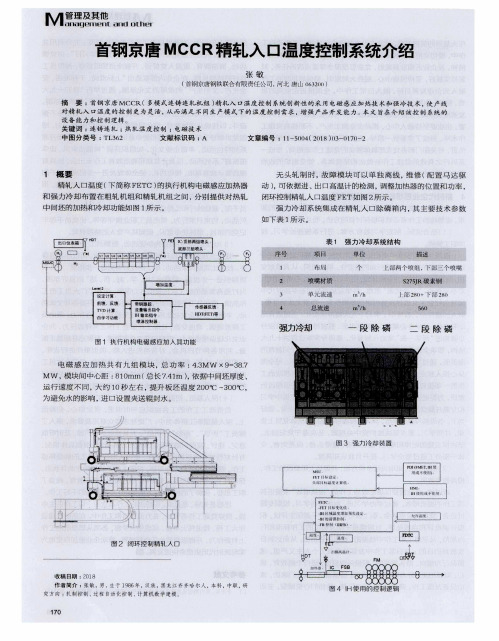

图 1 执 行 机 构 电 磁 感 应 加 入 其 功 能

序号

1 2 3 4

表 1 强 力冷 却 系 统结 构

项 目

单位

描 述

布 ^j

个

个【 ̄tflt, 邮 三个喷 嘴

喷 嘴 材 质

S275JR 碳 素钢

甲 流 速

/t1

f}I5 28o+ 卜 2go

总流 速

M

删

首钢 京唐 MCCR精轧入 口温度控制系统介绍

张 敏 (首钢京唐钢铁联合有限责任公司,河北 唐L【j 063200)

摘 要 :首 钢 京 唐 MCCR(多模 式 连 铸 连轧 机 组 )精 轧 入 口温 度 控 制 系统 创 新 性 的 采 用 电磁 感 应加 热 技 术和 强 冷技 术 ,使 产 线

控 制进 行水 阀的 初始 流 鞋设 定 主 要动 态控 制 功 能

一 计 算流 量 ,为 了达到冷 却标 准 的FM 入 口 目标 温 度

通 过 实 际速 度 进行 TVD 曲线 修 改

适 用范 围 带 钢 的第 一个样 本段

钢卷 的 所 有样 本段

1580精轧机固定块的改进

技术改造与改进第38卷2020年第1期(总第205期)1580精轧机固定块的改进王瑞刚李壮(鞍钢股份皱鱼圈钢铁分公司营口115007)【摘要】对精轧机固定块存在的问题进行研究并实施了改进,提高了精轧机运行稳定性,缩短了作业时间,提高了检修效率。

【关键词】圈走快韋辄缸球面座专用小车Improvement of Fixing Block for1580Finishing MillWANG Rui-gang,LI Zhuang(Bayuquan Steel Company of A ngang Steel Co.,Ltd.,Yingkou115007)[Abstract]The problems existing in the fixing block of the finishing mill were studied and improved.The stability of the finishing mill is increased,operating time is shortened,and maintenance efficiency is improved.[Key words]Fixing block,roll shifting cylinder,spherical seat,dedicated trolley1前言鞍钢股份有限公司皱鱼圈热轧1580生产线是鞍钢实践循环经济与可持续发展的绿色制造样板型轧钢厂,设计年轧钢能力390万t,主导产品定位于高强集装箱板、工程机械钢、耐磨钢、管线钢、汽车板、家电板、船板、核电钢、电力钢、锅炉板、容器板、桥梁板、建筑用钢等精品钢材。

1580线精轧机组平均每天更换工作棍6次,设计自动更换工作辗时间为15min,但是由于轧机固定块与窜辐缸配合面长期磨损、间隙过大造成精度降低,导致换棍过程需要手动干预,造成换银拖期O 1~8月份精轧换辗超期时间累计1472min,大大降低了作业率和产能。

热连轧粗轧R1下工作辊溜位分析及其解决方法

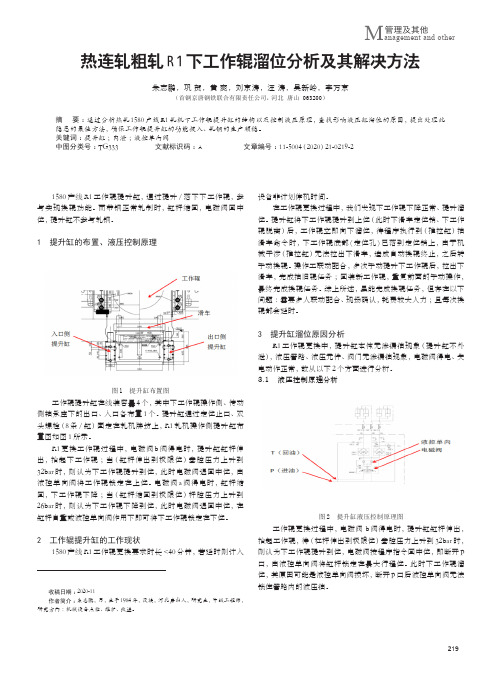

219管理及其他M anagement and other热连轧粗轧R1下工作辊溜位分析及其解决方法朱志鹏,巩 贺,黄 爽,刘京涛,汪 涛,吴新岭,李万京(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)摘 要:通过分析热轧1580产线R1轧机下工作辊提升缸的结构以及控制液压原理,查找影响液压缸溜位的原因,提出处理此隐患的最佳方法,确保工作辊提升缸的功能投入、轧钢的生产顺稳。

关键词:提升缸;内泄;液控单向阀中图分类号:TG333 文献标识码:A 文章编号:11-5004(2020)21-0219-2收稿日期:2020-11作者简介:朱志鹏,男,生于1984年,汉族,河北唐山人,研究生,中级工程师,研究方向:机械设备点检、维护、改进。

1580产线R1工作辊提升缸,通过提升/落下下工作辊,参与实现换辊功能。

而带钢正常轧制时,缸杆缩回,电磁阀回中位,提升缸不参与轧钢。

1 提升缸的布置、液压控制原理图1 提升缸布置图工作辊提升缸在线装容量4个,其中下工作辊操作侧、传动侧轴承座下的出口、入口各布置1个。

提升缸通过定位止口、双头螺栓(8条/缸)固定在轧机牌坊上,R1轧机操作侧提升缸布置图如图1所示。

R1更换工作辊过程中,电磁阀b 阀得电时,提升缸缸杆伸出,抬起下工作辊;当(缸杆伸出到极限位)塞腔压力上升到32bar 时,则认为下工作辊提升到位,此时电磁阀退回中位,由液控单向阀将工作辊锁定在上位。

电磁阀a 阀得电时,缸杆缩回,下工作辊下降;当(缸杆缩回到极限位)杆腔压力上升到26bar 时,则认为下工作辊下降到位,此时电磁阀退回中位,在缸杆自重或液控单向阀作用下即可将下工作辊锁定在下位。

2 工作辊提升缸的工作现状1580产线R1工作辊更换要求时长<40分钟,若延时则计入设备非计划停机时间。

在工作辊更换过程中,我们发现下工作辊下降正常、提升溜位。

提升缸将下工作辊提升到上位(此时下滑车定位销、下工作辊脱离)后,工作辊立即向下溜位,待程序执行到(推拉缸)抽滑车命令时,下工作辊底部(定位孔)已落到定位销上,由于机械干涉(推拉缸)无法拉出下滑车,造成自动换辊终止,之后转手动换辊。

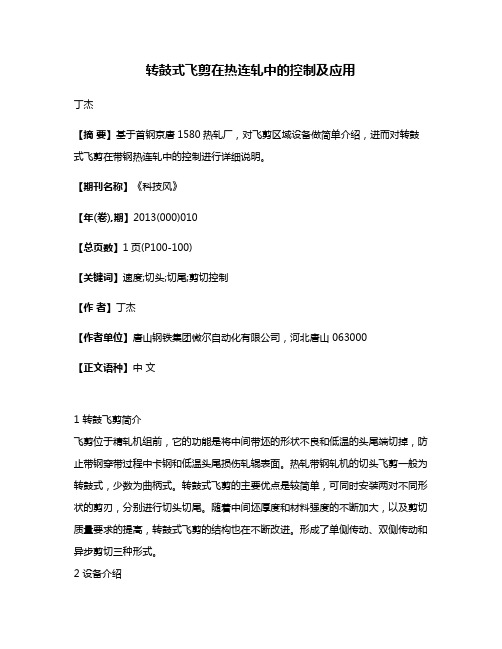

转鼓式飞剪在热连轧中的控制及应用

转鼓式飞剪在热连轧中的控制及应用丁杰【摘要】基于首钢京唐1580热轧厂,对飞剪区域设备做简单介绍,进而对转鼓式飞剪在带钢热连轧中的控制进行详细说明。

【期刊名称】《科技风》【年(卷),期】2013(000)010【总页数】1页(P100-100)【关键词】速度;切头;切尾;剪切控制【作者】丁杰【作者单位】唐山钢铁集团微尔自动化有限公司,河北唐山 063000【正文语种】中文1 转鼓飞剪简介飞剪位于精轧机组前,它的功能是将中间带坯的形状不良和低温的头尾端切掉,防止带钢穿带过程中卡钢和低温头尾损伤轧辊表面。

热轧带钢轧机的切头飞剪一般为转鼓式,少数为曲柄式。

转鼓式飞剪的主要优点是较简单,可同时安装两对不同形状的剪刃,分别进行切头切尾。

随着中间坯厚度和材料强度的不断加大,以及剪切质量要求的提高,转鼓式飞剪的结构也在不断改进。

形成了单侧传动、双侧传动和异步剪切三种形式。

2 设备介绍笔者以曹妃甸首钢京唐1580热轧厂飞剪区域为例,对设备进行简单介绍:精轧区飞剪主要由剪前辊道、剪前侧导板、切头飞剪、精轧除鳞机等设备组成。

1)剪前辊道使用交流变频调速电机单独传动,用于运送板坯到切头飞剪,剪前HMD位于辊道上方,用于检测带钢位置。

2)剪前侧导板的作用使中间坯处在轧制中心线并导入切头剪,设在切头剪的前面,由斜导板、平行导板、推钢杆及驱动装置所组成,斜导板的入口侧是与辊道横梁、出口侧与平行导板用销连接在一起。

侧导板由液压缸,通过齿轮齿条来驱动,从而实现侧导板的开闭运动。

两侧通过齿轮、齿条及中间轴同步对中,由线性位移传感器控制导板开口度。

3)切头飞剪采用转鼓整体移出式结构,由一台交流电机通过齿式联轴器与主减速机相连,主减速机输出端通过鼓形齿联轴器与下转鼓相连。

上下转鼓间由同步齿轮相连。

当电机转动时带动下转鼓转动,上转鼓也同时转动,由装在上下转鼓上的剪刃剪切带坯,切头切尾剪刃相差90度。

上下转鼓经双列园柱滚子轴承装到内机架中,内机架镶嵌在外机架中,并由外机架上的两个液压缸压紧,更换剪刃时是通过液压缸将上下转鼓及内机架整体拉出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1首钢京唐 1 5 8 0 糟轧机组配置( 如图1 ) 及现状

2糟轧机架主速度 级联控制( 如图2 J 的算法实现

精轧机组 主要 包括 飞剪 、 除鳞 装置 、 立辊 、 精轧机 、 活套、 导板 、 速度级联控 制, 即 在 高速 轧制 过程 中, 为保持机架间 的速度关 换辊装置等 , 精轧机是成品轧机 , 是热轧带钢生产的核心部分, 轧制 系完全 匹配 、 机架间轧件 秒流量相等 , 对轧制过程中来 自活套闭环 产品的质量水平主要取决于精轧机组的技术装备水平和控 制水平 。 控制 的调节量 、 手动 干预调节量 , 按逆轧制方向依次对前面的各机 精轧机组是决定产品质量的主要工序 : 如带钢 的厚度精度取决于精 架速度进行增减 , 实现轧机速度 的级联控制 。 速度级联控制是热连 轧机压下系统和AG C 系统的设备形式 ; 板型质量取决于该轧机板型 轧生产线 电气控制思想的精华 。 在带钢热连轧生产过程 中 , 为了保 模型控制能力 、 各机 架负荷分配 以及辊型配置 , 带钢的宽 度保持必 证正常 的生 产 , 即保 证通板不堆钢 、 拉钢 , 轧制处于恒定小 张力状

髓襁 设定

设 定值 , 实现速度基准的设 定计算 、 轧制过程 中的加减速控制 、 活套 高 度控制 的 自动速度补偿、 AG C 的 自动 速度校正控制 、 各种手动速 度微调控 制、 点动操作控制、 速度设定系统的顺控联锁及 故障报警 显示控制 , 最终 向主传动系统输 出正确的速 度基 准值 。 末机架为基 准机架。

未机架 出口速度后 , 用秒流量 方程反推 出各机架速度设定值 。 由于 存在前滑 , 因此带钢速度与轧 辊线速度 的关系为 :

Vi = V0 i ( 1 + f i )

图 1首钢 京 唐 热 轧 1 5 8 0精 轧机 组 示 意 图

因此 : Vo i = h n / h i * ( 1 + m) / ( 1 + f i ) * Vo n 其 中: f n ——末机架 的前滑值 , f j —— i 机架的前滑值 ; Vo n 一 末机架 的轧辊线速度 ; V o i ——i 机架 的轧辊 线速度 。 秒流量方程仅使用于稳定轧制状态 。 当对机架间活套进行调节 时, 各机架流量将不再相 等。 精轧机组 速度 给定控制系统接收过程 机 的F 1 ~F 7 穿带速度设定值 、 末机架最大轧制速度设定值 和加速度

系统通 过设定M R H 和穿带速度V i t h r 来实现速度的设定 。 关系

表 达 式如 下 :

Vi : M RH % ×Vi t hr

基 准 信 号 输 出时 , 转 换 成 相 对 值 并 加 上 了 速度 补 偿信 号 。

【 摘 要l 在 带钢热连 轧生产过程 中, 为 了保 证正常 的生产, 即保证 通板不堆 钢、 拉钢, 轧制 处 于恒 定小张 力状 态, 需设置连 轧机主 速度级联 系统, 保 证精 轧机组 的稳顺 运行 , 为提 高产品质 量打 下坚 实的设备基 础 。 【 关键 词 】 热连轧 精 轧机 组 速度控 制 主速 度级联

保证正常连轧的基本条件是 :

B1 Xhl Xvl =B2 Xh2 X v 2 =… =Bn ×hn×V D _

液压压 下AP C 及压 下零调、 精轧液压AG C 控制 、 精轧板形控制、 精轧 即各机架应严格遵循秒流量相等的关系进 行设 定。 机架 间冷却水 阀控制 、 精轧甩机架控制等 , 本文重点介绍精轧机主 在 实际生产 中, 精轧 宽展 可以忽略 , 这样秒流量公式可 以演变 速度级联控制算法实现 。 为:

hl×vl =h2×v 2 =… = hnX V I I

曩幽黜

‘

J

/

l ’

l ’

4

f J

’ l

翻

目 鼎 (

渊 之 之 : 赡雠 硝 … 源自 ¨ ^ 塞 擂 : 鲞

●

其 中: h i ——第i 机架 的出口厚 度 ; ——第i 机架带钢出 口线速 度; B j ——带钢 的宽度 ; i =l , 2 … . , n。 速度设 定是由过程计算机 , 根据轧制工艺状况 , 以及设备能力 情 况, 按照合负荷分配得到各机架出 口厚 度 , 并根据终轧 温度确 定

工 艺 设 计 改 造 及 检 测 检 修 C h i n a S c i e n c e & T e c h n o l o g y O v e r v i e w

首钢京唐1 5 8 0 热连轧 精轧机主速度级联控制的实现

赵坤鹏 王义 韩明 ( 首钢京唐钢铁联合有限责任公 司, 河北唐 山 0 6 3 2 0 0 )

须通过精轧机前立辊 的AWC 和精轧机间低惯量活套装置实现 , 带 态 , 需设置连轧机 主速度级联 系统 , 并采用恒张力活套支持器 动态 钢 的力学性能主要取决于精轧机终轧温度 。 调节。 为使活套 系统正常工作, 要求主速度设定精度得到保证, 也只 带坯除去氧化铁皮后, 经侧导板导入精轧机前立辊轧机( F I E ) , 有在机架之 间的设定速度得到很好的匹配 时张力控 制才 能较好地 后依次通过精轧机各机架 , 通过对精轧机组的控制 , 最终获得所要 实现 。 连轧机组各机 架轧辊 的转速要相对严格同步 , 因此要求各机 求的带钢厚度 , 精轧末机架抛钢后 , 带钢沿层冷辊道送至卷取 机成 架主传动的速度 , 不仅在静态下 , 而且在过度过程 中均要精确分配 , 钢卷。 精轧机的一级控制功能主要包括 : 飞剪前后辊道控制、 飞剪前 以协调各机架间 的速度 。 导尺控制 、 飞剪优化 剪切控 制、 精轧除鳞控制、 精轧机顺序控制 、 主 速度控制 、 活套 高度 和活套 张力控制 、 精 轧机弯辊、 窜辊控制、 精轧