挤出机运行记录表056

PVC导管挤出参数记录表

3.表中数据必须如实填写,本表每周末上交至生产技术部。

PVC导管挤出参数记录表

20年月日挤出机编号:导管批号:

时间

操作者

导管

原料

模具尺寸mm

牵引

速度

m/min

温度(℃)

螺杆

转速

r/min

切断长

mm

品

名

规

格

名称

批

号

口模

芯棒

主机

辅机

口温度

机头温度

法兰温度

螺杆1区

螺杆2区

螺杆3区

螺杆4区

口模温度

法兰温度

螺杆1区

螺杆2区

螺杆3区

表格说明:1.设定工艺必须符合《PVC导管挤出参数设定表》的要求。

挤出机运行记录表

三段:℃至℃

四段:℃至℃

转速:转/分

电机运转有否异常:

控制系统有否失控:

传动部分有否异常:

挤出机运行记录表

No.

设备型号

编号

操作

记录人

年月日

运行记录

保养维护记录

故障修理记录

实际温度

一段:℃至℃

二段:℃至℃

三段:℃至℃

四段:℃至℃

转速:转/分

电机运转有否异常:

控制系统有否失控:

传动部分有否异常:

二段:℃至℃

Hale Waihona Puke 三段:℃至℃四段:℃至℃转速:转/分

电机运转有否异常:

控制系统有否失控:

传动部分有否异常:

挤出机运行记录表

No.

设备型号

编号

操作

记录人

年月日

运行记录

保养维护记录

故障修理记录

实际温度

一段:℃至℃

二段:℃至℃

三段:℃至℃

四段:℃至℃

转速:转/分

电机运转有否异常:

控制系统有否失控:

传动部分有否异常:

挤出机运行记录表

No.

设备型号

编号

操作

记录人

年月日

运行记录

保养维护记录

故障修理记录

实际温度

一段:℃至℃

二段:℃至℃

三段:℃至℃

四段:℃至℃

转速:转/分

电机运转有否异常:

控制系统有否失控:

传动部分有否异常:

挤出机运行记录表

No.

设备型号

编号

操作

记录人

年月日

运行记录

保养维护记录

故障修理记录

实际温度

挤出机日常点检表

修改日期:2017-4-27版本号:1

Universal reader电源

排风扇

混合油是否需要配制

700/800

700/800

700/800

700/800

700/800

700/800

700/800

700/800

700/800

700/800

700/800

点检者

备注

确认者

请在实验前做好设备的点检工作,作好记录,正常的请打“√”,异常的纠正后再打上“√”,并注明解决办法。

年份:

点检日期

月日

月日

月日

月日

月日

月日

月日

月日

月日

月日

月日

油位(要过视镜的一半以上)

树脂压力(MPa)

实验前

实验时出现的最高压力

开始试验时树脂温度(℃)(150℃以上)

冷却水

空气

接收机运行

卷取机运行

是否要拆Байду номын сангаас清洁(填“是”或“否”)

加热油油位(要过视镜一半以上)

加热锅锅内温度℃(110±5)℃

搅拌机润滑油油位(要过视镜一半以上)

生产设备运行记录表

表格编号:JL/WM-7.5-7设备名称:设备编号:单位名称:唐钢新事业物贸公司

日期

班次

设备停机记录

主操手

备注

停机开始~恢复开机

时间(分)

原因分类

详细原因描述

说明:停机时间大于1分钟的必须记录

原因分类:P1节假日;P2无单时间;P3定期专业保养;A1会议;A2交接班;A3消防演习;A4就餐时间;A5等待计划排产;A6停工待料;A7人员短缺停机;A8突然停水、 电、气;B1设备故障、主动维护;B2模具修理;B3换模、调试;B4产前准备;B5工具/模具不良;B6原材料不良;B7检机;B10作业异常;B11升温、预热、升速;B12点检、清扫、紧固

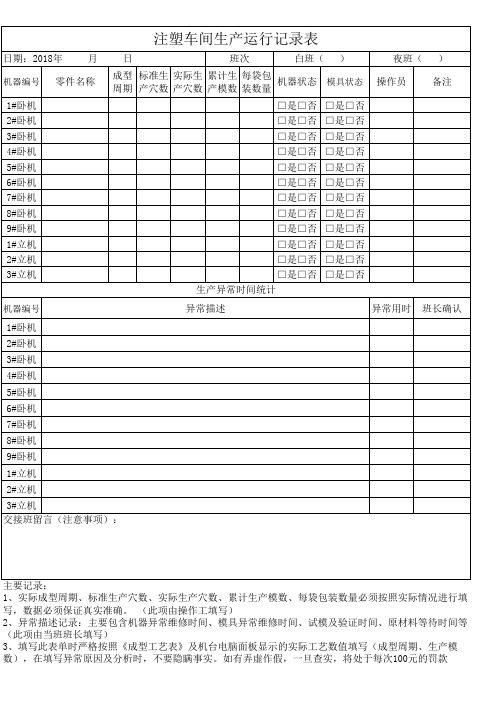

注塑车间生产运行记录表

1、实际成型周期、标准生产穴数、实际生产穴数、累计生产模数、每袋包装数量必须按照实际情况进行填写,数据必须保证真实准确。

(此项由操作工填写)

2、异常描述记录:主要包含机器异常维修时间、模具异常维修时间、试模及验证时间、原材料等待时间等(此项由当班班长填写)

3、填写此表单时严格按照《成型工艺表》及机台电脑面板显示的实际工艺数值填写(成型周期、生产模数),在填写异常原因及分析时,不要隐瞒事实。

如有弄虚作假,一旦查实,将处于每次100元的罚款。

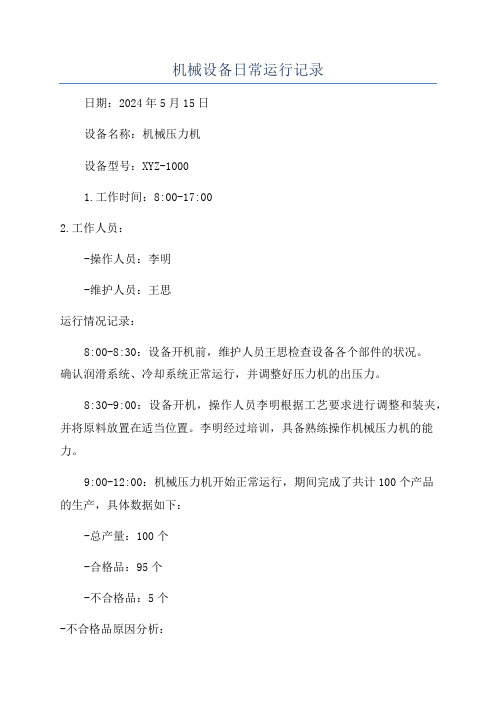

机械设备日常运行记录

机械设备日常运行记录日期:2024年5月15日设备名称:机械压力机设备型号:XYZ-10001.工作时间:8:00-17:002.工作人员:-操作人员:李明-维护人员:王思运行情况记录:8:00-8:30:设备开机前,维护人员王思检查设备各个部件的状况。

确认润滑系统、冷却系统正常运行,并调整好压力机的出压力。

8:30-9:00:设备开机,操作人员李明根据工艺要求进行调整和装夹,并将原料放置在适当位置。

李明经过培训,具备熟练操作机械压力机的能力。

9:00-12:00:机械压力机开始正常运行,期间完成了共计100个产品的生产,具体数据如下:-总产量:100个-合格品:95个-不合格品:5个-不合格品原因分析:-2个产品尺寸偏大-1个产品尺寸偏小-2个产品存在表面划痕12:00-13:00:中午休息时间,操作人员和维护人员对设备进行巡视,确认设备正常运行,无异常情况。

13:00-17:00:下午工作开始,机械压力机继续运行。

期间完成了共计120个产品的生产,具体数据如下:-总产量:120个-合格品:115个-不合格品:5个-不合格品原因分析:-3个产品尺寸偏大-1个产品尺寸偏小-1个产品存在表面划痕17:00:下班时间到达,操作人员李明进行设备的停机操作,并将设备进行了清洁和维护,包括清理机械表面的油污、调整润滑系统的润滑油水平以及确认冷却系统的正常运行。

备注:在运行过程中,没有发生任何异常情况。

机械压力机的性能稳定可靠,运行效率高。

其中产生的不合格品主要是由于模具磨损和操作错误导致的,需要及时更换模具并加强操作人员的培训。

总结:本次机械设备的日常运行情况良好,保持了正常的生产进度和产品质量。

通过记录生产数据以及不合格品的原因分析,可以及时调整设备运行参数和操作流程,进一步提高产品的质量和生产效率。

为了保证设备的长期稳定运行,维护人员将继续定期进行设备的检查和维护工作,确保设备处于最佳状态。

挤出机螺杆清理记录表

挤出机螺杆清理记录表

生产线:

日期 月份

1 2 3 4

A6

Part1:挤出机启停状态确认 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

NO:

25 26

201710-200月 11月 12月 1月 2月 3月

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

√ √ √ √ √ √ √ √ √ √

Part2:螺杆清理内容确认

清理 日期

171015 171110 171210 180106

班 组

A1 A2 A2

清理原因

常规 黑点 工艺 清理 控制 重组

清理内容 其他

螺纹 真空 排气 磁力 口模 筒体 元件 口 口 吸附 侧向喂料 螺杆清理 打磨残留 清理

检查内容(机修)

螺纹元件 磨损 挤出机筒体 磨损 螺杆芯轴 磨损

异常记录/清理说明

挤出组长 签名 刘一

机修工 签名 王五 赵六 赵六

冒料、扭矩异常等

√ √ √

√ √ √

√ √ √

√ √ √

√ √ √

√ √ √

√ √ √

√ √ √

√ √ √

√ √ √

√ √ √ 发现螺纹块较相同周期磨 损严重,已告知股长

陈二 陈二

备注:Part1部分,确认设备是否开机,以“√”表示;Part2部分,“清理原因”、“清理内容”项由生产班组挤出组长打“√”确认并签名;“检查内容”项由机修工打“√” 确认并签名,以上任何不符合项要求在“异常记录/清理说明”栏内注明情况并及时向本班组股长汇报。(“磁力吸附”、“打磨残留清理”项,每次清理螺杆必实施)

挤出生产管理表格汇编

班次:□白班

□晚班设备编号班组

品级

色号

批号

总 量

Kg 接班累计产量Kg

参数

1区

2区

3区

4区

5区

6区

7区

8区

9区

10区

11区

12区

13区

14区

M1

M2

M3

M4

总计

设定时间

□合格 □不合格

交班人 交班时间 接班人 接班时间 .

扭矩%

主机转速

侧喂料转速

失重称喂料速度挤出温度

作业准备验证清机确认维修时间维修员签字

溶体温度

机头压力

真空度

切粒机转速

正常运转时间 交接班及异常情况说明(包括设备、环境卫生、过程控制、文件记录等)校称

本班合格品Kg

不合格品Kg

材料名称

挤出造粒生产记录表。

挤出机设备点检表

及时记录点检结果。

3. 设备停机检修时间,在记录表中应有记录。

审

4. 审核时间:白班接班后二小时内完成审核工作。 核

5. 每月结束时,将表交设备管理员归档。

表

单

有 限 公 司

设备点检表

机)

(挤出

设备编号: 点检内容

1.铜线张力稳定情况下,供给是否流畅 2. 胶料温度稳定时,供给是否流畅 3. 温度是否正常 4. 印字机各动作是否正常 5. 各加热器温度动作是否正常 6. 各仪表、开关、按钮、指示灯上是否完好 7. 胶料押出是否正常 8. 进水回水是否正常,过滤网有、无、或损坏 9. 引取转速是否正常 10. 储线是否正常 11. 卷取机的各动作是否压紧 12. 计米轮上的压线轮是否压紧 13. 转动计米轮几圈计米器计数是否正常 14. 电压指示是否正常 15. 安全开关是否有效 16. 击穿计数器动作是否正常 17. 珠链是否锈蚀、脱落、潮湿 18. 警灯、警铃工作是否正常 19. 检测是否正常 20. 电线是否从测试窗正中通过 21. 测试窗透镜是否干净 22. 周围是否清洁 23. 羊毛毡是否健全、良好 24.烘料机进风口是否清洁 25.放线架配件是否齐全。 26.预热器是否完好。

年

月

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

注:1. 点检标记:点检结果良好√,点检结果异常×, 点

未使用△。有异常马上通知班长。

检

2. 点检时间:白班接班后一小时内点检各项目,并 者

塑料挤出机进场安装验收记录表

塑料挤出机进场安装验收记录表1. 项目信息

2. 验收人员

3. 验收内容

3.1 外观检查

- [ ] 机器外观完整无损坏

- [ ] 机器表面清洁无污垢

3.2 配件检查

- [ ] 确认所有配件齐全

- [ ] 配件无缺损或损坏

3.3 电气系统

- [ ] 确认电气系统正常运行- [ ] 确认电气线路连接正确

3.4 液压系统

- [ ] 确认液压系统正常运行- [ ] 确认液压系统无漏油现象

3.5 机械系统

- [ ] 确认机械系统正常运行- [ ] 确认机械部件无异常噪音

3.6 安全性能

- [ ] 确认安全装置完善

- [ ] 确认机器操作符合安全规范

4. 验收结果

根据以上验收内容,经过全面检查测试,结论如下:

- [ ] 验收通过,机器可正常使用

- [ ] 验收不通过,存在以下问题:[填写问题描述] 5. 备注

[填写其他需要备注的内容]

---

以上为塑料挤出机进场安装验收记录表。

注意:此文档仅作为参考,具体填写内容根据实际情况进行调整。

验收前请确保相关人员对验收流程和标准有清晰的了解。