HAZOP_Training_Guide[1]

2024年度HAZOP方法培训ppt课件

分组讨论

将学员分成若干小组,每个小 组选择一个工艺流程或设备进

行HAZOP分析讨论。

结果展示

每个小组将分析结果进行展示 ,包括识别出的潜在危险、风 险评估结果和建议措施等。

2024/3/23

分析实践

各小组按照HAZOP分析的步骤 和方法进行分析实践,识别潜 在危险并评估风险。

互动交流

鼓励学员之间进行互动交流, 分享分析经验和心得,加深对 HAZOP方法的理解和掌握。

26

安全防护措施类型及选用原则

2024/3/23

• 应急措施:制定应急预案、配备应急设施等,以 应对突发事故。

27

安全防护措施类型及选用原则

选用原则

优先选择预防性措施,其次是控制性措施,最后是应急 措施。

根据危险源的性质、特点和危害程度选择适当的防护措 施。

综合考虑技术可行性、经济合理性和安全可靠性。

03

识别潜在危险

对每个节点进行详细的检查和分析, 识别可能存在的潜在危险。

提出建议措施

根据风险评估结果,提出相应的改进 措施和建议,以降低潜在危险的风险 。

05

04

评估风险

对识别出的潜在危险进行风险评估, 确定其可能性和后果的严重程度。

2024/3/23

40

学员互动环节:分组进行HAZOP分析练习

通过案例分析和实际操 作,提高了分析问题和 解决问题的能力

44

增强了团队协作和沟通 能力

未来发展趋势预测

HAZOP方法将更加广泛应用于各个 领域,特别是高危行业和关键领域

未来将更加注重HAZOP方法与其他 安全管理方法的融合,形成综合性的 安全管理体系

2024/3/23

随着技术的发展,HAZOP方法将不 断完善和优化,提高分析效率和准确 性

[风险管理]危险与可操作性研究HAZOP培训讲稿

![[风险管理]危险与可操作性研究HAZOP培训讲稿](https://img.taocdn.com/s3/m/f5a0fcf7fab069dc502201de.png)

危险(性)与可操作性分析

第3页

二、方法由来

HAZOP分析方法是英国帝国化学工业公司( ICI)为解决除 草剂制造过程中的危害于1960年代发展起来的一套以引导词 (Guide Words)为主体的危害分析方法,用来检查设计的安 全以及危害的因果来源。

第4页

HAZOP分析方法是用来识别和估计过程的安全方面的危险以 及操作性问题,虽然这些操作性问题可能没有什么危险性, 但通过可操作性分析以保证装置达到设计能力。该分析方法 最初是为缺乏预报危险和操作性问题经验的分析组设计的, 但发现该方法同样适用于已投入运行的工艺过程。

下一个节点 的操作步骤

下一个 工艺参数

使用引导词 于工艺参数 或任务建立 有意义的偏差

下一个 引导词

提出措施 分析偏差后 果(假设所 有保护失效)

根据后果、 原因及保护 估计风险

分析。

识别已有避 免偏差的保 护装置

第30页

会议组织者应注意的问题

HAZOP分析的组织者把握分析会议上所提出的问题的解决程度很重 要,为尽量减少那些悬而未决的问题,他应当: • 每个偏差的分析及建议措施完成之后再进行下一偏差的分析; • 在考虑采取某种措施以提高安全性之前应对与分析节点有关的所有 危险进行分析。 为保证会议的高效率,组织者必须牢记以下几点: ①不要与分析组成员对抗;

第15页

三、常用HAZOP分析工艺参数

流量 时间 频率 混合 温度 pH值 电压 分离 压力 组成 粘度 添加剂 液位 速度 信号 反应

引导词 NONE(空白) MORE(过量)

工艺参数 + FLOW(流量) + PRESSURE(压力)

偏差 =NONE FLOW(无流量) = HIGH PRESSURE(压力高) =TWO PHASE(两相)

HAZOP分析培训

搅拌器法、兰釜等体密、封管失件效、人身伤染炸害,,燃环烧境爆污

压力容器定期安检,氢化 间屋顶尖顶通风设计

定期气密性检验, 设备正确选型

车间

6 液位 过量 高液位 投料计量不准

醌计量有电子秤;乙酸异

反应不完全;后道 接收反应釜 装不下

丁酯计量依靠液位计;

钯炭配料计量依靠液 位计;总的计量釜上

增加重量超重报警

图 HAZOP分析流程图

HAZOP项目分析的三个阶段

一般来说,一个完整的HAZOP项目分析可以分为三

个阶段:

搜集资料

开讨论会

编写报告

三、HAZOP分析会注意点

备好电脑、投影仪,用于演示和记录 备好白板和笔等,用于现场演示 备好风险矩阵表和偏差矩阵表 备好茶水 打印出PID图,分发至各人 PID图上用彩色笔标明不同节点区块 主持人注意控制主题,防止跑题 每一两个小时休息十分钟

解决问题的方法) 主要针对PID图

HAZOP分析前提

假定工艺设计标准是正确的

不考虑2个或2个以上的控制回路故障同时 发生

平行设备只分析其一,适用于其他

成套设备的HAZOP,应待详细图纸后进行, 需供应商派人参加

分析节点 设计意图 引导词 工艺参数 偏差 原因 后果 现有安全措施 建议措施

常用术语

无

中规定必须单股进料

氧含量过 高

惰化不彻底

燃烧、爆炸

1.搅拌故障 2.电故

无搅拌

障3.物料粘度太 催化剂沉在釜底

大

过度腐蚀 酸碱、氯离子

设备损坏,泄漏

操作规程中的惰化操作规定 无

变频器保护;现场巡检 材质选择

增设DCS显示转数;

重新开车按 开车操作规

HAZOP培训资料

Disadvantages

No means to assess hazards involving interactions between different parts of a system or process No risk ranking or prioritization capability Teams may optionally build-in such capability as required No means to assess effectiveness of existing or proposed controls (safeguards) May need to interface HAZOP with other risk management tools (ex: HACCP) for this purpose

Risk -

1.2 Usage HAZOP is best suited for assessing hazards in facilities, equipment, and processes and is capable of assessing systems from multiple perspectives: Design o Assessing system design capability to meet user specifications and safety standards o Identifying weaknesses in systems Physical and operational environments o Assessing environment to ensure system is appropriately situated, supported, serviced, contained, etc. Operational and procedural controls o Assessing engineered controls (ex: automation), sequences of operations, procedural controls (ex: human interactions) etc. o Assessing different operational modes – start-up, standby, normal operation, steady & unsteady states, normal shutdown, emergency shutdown, etc. Advantages

HAZOP培训课件

HAZOP培训课件引言:HAZOP(HazardandOperabilityAnalysis)是一种系统性的、结构化的分析方法,用于识别和评估工艺系统中的潜在危险和操作性问题。

本课件旨在为HAZOP培训提供指导,帮助学员了解HAZOP的基本原理、方法和应用。

第一部分:HAZOP基本原理1.1HAZOP的定义和目的HAZOP是一种以团队为基础的分析方法,通过系统地研究工艺系统中的偏差,识别可能导致危险和操作性问题的因素。

其目的是发现潜在的安全隐患,提出改进措施,以确保工艺系统的安全性和可靠性。

1.2HAZOP的原理和步骤1.2.1定义分析目标和范围:明确HAZOP分析的目标和范围,包括工艺系统的组成部分和所需分析的关键参数。

1.2.2组建分析团队:组建由多学科专家组成的分析团队,包括工艺工程师、操作人员、安全工程师等。

1.2.3收集资料:收集工艺系统的设计文件、操作手册、安全评估报告等相关资料。

1.2.4分析偏差:对工艺系统的各个组成部分进行逐一审查,识别其中的偏差,并分析这些偏差可能导致的影响。

1.2.5提出改进措施:根据分析结果,提出改进措施,以消除或减轻潜在的危险和操作性问题。

第二部分:HAZOP方法的应用2.1HAZOP的应用范围HAZOP分析可以应用于各种工艺系统,包括化工、石油、天然气、制药等行业。

HAZOP分析可以应用于新建设施的设计阶段,也可以应用于现有设施的运行和维护阶段。

2.2HAZOP分析的准备工作2.2.1定义分析目标和范围:明确HAZOP分析的目标和范围,包括工艺系统的组成部分和所需分析的关键参数。

2.2.2组建分析团队:组建由多学科专家组成的分析团队,包括工艺工程师、操作人员、安全工程师等。

2.2.3收集资料:收集工艺系统的设计文件、操作手册、安全评估报告等相关资料。

2.3HAZOP分析的实施2.3.1召开HAZOP会议:组织分析团队成员召开HAZOP会议,对工艺系统的各个组成部分进行逐一审查。

HAZOP方法培训课件

序号

HAZOP小组成员基本要求

1

工艺工程师:具备正确判断危害严重性及风险大小的能力,精通相关工艺流程的设计、原理及运行知识,具备较丰富运行管理经验。

2

操作人员:具备正确判断危害严重性及风险大小的能力,精通相关工艺流程、原理及运行知识,具备相关工艺流程操作经验。

3

仪表控制工程师:具备正确判断危害严重性及风险大小的能力,精通自控系统的设计、原理及运行知识,具备较丰富运行管理经验。

每个节点2-4个小时

HAZOP分析工作计划表

序号

步骤

工作内容

时间安排

3

编制分析报告

汇总HAZOP分析结果,组织讨论,并对采取的措施形成统一的意见,最终形成HAZOP分析报告(包括HAZOP分析建议汇总表、分析记录表、带有彩色标注的HAZOP分析节点的P&ID图),确认已经完成的所有分析等。

十天

4

审核

7

其它专家:具备正确判断危害严重性及风险大小的能力,具备各自领域相关专业知识及技能,具有各自领域内相关专业知识;

8

记录秘书:打字速度60字/分钟以上,较熟悉生产工艺流程,了解相关专业知识。

9

HAZOP分析组长/助理应具有十年以上操作管理经验,熟悉工艺设计,接受过HAZOP方法正规、系统的培训并具备HAZOP分析工作经历。

相关部门对建议措施进行审核,报公司领导层审批。

五天

5

落实整改阶段

对采纳的建议措施按照五定原则下发责任部门和车间进行落实。(工程措施、管理措施)

6

培训

建议措施、分析记录表、修改后的操规、预案等

成立HAZOP分析小组,确定分析小组的成员 包括了工艺、设备、安全技术人员和班组骨干,电气、仪表专业人员,从人员配备上满足HAZOP分析的要求。通常工艺原理、必须提供分析小组成员人手一份。

HAZOP培训课件

识别偏差

02

通过分析工艺流程图或操作手册,识别可能出现的偏差,例如

流量过高、压力过低等。

分析后果

03

针对每个偏差,评估其可能导致的后果,例如设备损坏、泄漏

、火灾等。

风险矩阵和风险接受准则

定义

风险矩阵是一种用于评估潜在危害的风险程度的工具,而风险接 受准则则是指对于可接受的风险程度的准则。

风险矩阵的组成

hazop培训的意义

HAZOP是一种有效的风险评估工具,可以帮助企 业和政府更好地理解和控制危险化学品生产和使 用过程中的风险。

HAZOP分析还可以帮助企业进行事故调查、预防 和应急救援,减少事故发生的概率和损失。

通过HAZOP分析,企业可以发现和解决潜在的安 全隐患,提高生产过程的安全性和可靠性。

电力工程的定义、流程和特点

hazop在电力工程中应用的意 义和重要性

hazop在电力工程中应用的案 例分析

在其他领域的应用

介绍hazop在其他领域的应用情 况

分析hazop在不同领域应用中的 共性和差异性

总结hazop在不同领域应用的经 验和教训

05

hazop培训的目的和意义

hazop培训的目的

06

hazop培训总结与展望

hazop培训的收获和不足

总结培训内容和效果

详细介绍hazop培训都涵盖了哪些内容,包括基础知识、流程、分析方法、案例研讨等, 以及学员对这些内容的掌握程度和运用能力。

学员反馈和评价

了解和总结学员对hazop培训的评价,包括培训内容的实用性、讲师的教学风格、培训的 组织和管理等方面,以及学员在培训过程中的参与度和互动效果。

02 03

未来培训的需求和方向

1、HAZOP分析师培训大纲

——现场查看装置定点布局; ——在预先确定的区域内对人机系统状况进行查看(为本质 安全分析做准备); ——现场操作人员访谈(为人为因素分析做准备)。 4.8 学员交流讨论 ——交流所在单位 HAZOP 开展情况和工作经验; ——研讨落实 HAZOP 相关管理制度和标准的方式方法。 5. 考核和证书管理 5.1 考核管理 5.1.1 累计缺勤 8 学时及以上的学员,取消其结业考试资格。 5.1.2 培训考核成绩由课堂表现、出勤情况和结业考试成绩构 成。 5.1.3 培训考核由培训机构组织,考核成绩 80 分以上为合格。 5.2 证书管理 5.2.1 培训合格的学员取得《中国石油天然气集团公司 HAZOP 分析师培训合格证书》。 5.2.2 培训合格证书有效期三年。 5.2.3 证书编码为 HSE-HA/XX-YYZZZZ,其中:HSE- HA 为 HAZOP 分析师代码,XX 为发证单位代码,YY 为年份,ZZZZ 为证书顺序号。

—1—

3.4 培训人数 每班不超过 40 人。 3.5 报备管理 培训机构应提前将培训计划报送集团公司 HSE 主管部门审 定,并及时将培训结果进行备案。 4. 培训内容及要求 4.1 集团公司 HAZOP 管理制度标准 ——了解集团公司工艺安全管理现状和 HAZOP 工作开展情 况; ——掌握集团公司 HAZOP 管理制度和相关要求; ——掌握集团公司 HAZOP 相关标准。 4.2 工艺安全管理理论 ——了解工艺安全管理的概念、国内外工艺安全管理现状; ——了解工艺安全管理各要素管理原则、要求及案例分享; ——熟悉工艺安全管理各要素涵义及其相互关系。 4.3 工艺危害分析 ——熟悉工艺危害分析的应用范围和应用时机; ——掌握工艺危害分析的流程,包括前期准备、危害辨识、 后果分析、危害评价、风险评估、建议措施的提出、措施的反馈 及沟通等内容; ——掌握工艺危害分析常用的“如果怎么样/检查表(WHAT IF/CHECK LIST)、故障类型和影响分析(FMEA)、故障树(FAT)”等方

HAZOP培训教材

HAZOP应用专家对软件的期望 ..........................................................................................24

北京思创信息系统有限公司“HAZOP 培训教材”-危险剧情

危险剧情是什么?举例说明

2011 年 2 月

版权所有:北京思创信息系统有限公司 翻印必究

北京思创信息系统有限公司“HAZOP 培训教材”-危险剧情

目录

一、剧情及与剧情相关的名词解释 ........................................................................................................................ 1 1. 事故序列 .............................................................................................................................................................. 1 2. 初始原因(初始事件)....................................................................................................................................... 1 3. 失事点(loss event)...............................................

HAZOP培训课件

通过对工艺过程和操作进行系统性分析,发现潜在的危险和 不可操作性,为改进和优化提供指导。

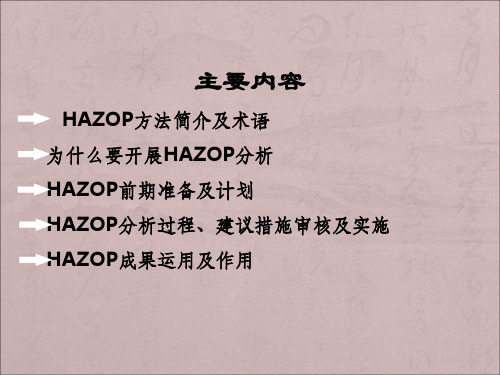

hazop的起源和发展

起源

HAZOP起源于20世纪70年代初期,由英国石油公司开发,最初用于石油和 化工行业。

发展

HAZOP逐渐被广泛应用于各种行业,包括能源、制药、电子、食品和饮料等 。

hazop的应用范围

05

hazop培训的目标和方法

hazop培训的目标

培养学员具备危险与可操作性分析(HAZOP)的 基本概念、原则和方法,了解其在化工生产过程 中的重要性。

提高学员在HAZOP分析中的沟通和协调能力,培 养团队协作精神和创新意识。

使学员能够自主组织和实施针对具体工程的 HAZOP分析,识别和评估潜在的安全风险,提出 相应的安全措施和建议。

1 2 3

工程设计阶段

在新项目或装置的设计阶段,HAZOP可用于评 估潜在的危险和可操作性,为设计优化提供建 议。

操作和维护阶段

在项目或装置的运营和维护阶段,HAZOP可用 于评估现有工艺过程和操作程序的安全性和可 靠性。

事故调查和分析

HAZOP也可用于对事故和意外事件进行系统性 分析,以确定根本原因和改进措施。

通过组织学员进行实际操作练习 ,培养学员组织和实施HAZOP 分析的能力。

邀请HAZOP领域的专家和学者 分享经验和技术心得,提高学员 的HAZOP应用水平。

THANKS

谢谢您的观看

在分析过程上,FMEA通常从系统的 零件或组件出发,逐级向上分析其故 障模式和影响,而HAZOP则更注重 从系统的功能出发,识别危害源并评 估其风险等级。此外,FMEA通常适 用于产品设计阶段,而HAZOP则适 用于项目的早期设计阶段和运行阶段 。

HAZOP方法培训课件

国内安全法规对HAZOP方法的要求

《安全评价导则》建议在危险品建设项目的验收前评价尽可 能采用HAZOP;

2005年,国家安监总局《关于在海上石油天然建设项目初 步设计安全专篇编写题纲》(安监总管(字)[2005]29号) 中要求进行HAZOP分析

各种资料必须为最新版,且标出资料与实际工艺不一致的地 方。

表H2 AHZAOZPO分P分析析资资料料要要求求

HAZOP分析资料要求

1、工艺描述、工艺设计依据、工艺原理、必须提供分析小组成员人手一份。 2、PFD及物料平衡,热量平衡数据,热量和物料平衡数据,必须提供分析小组人手一份。 3、P&ID图、必须提供分析小组人手一份(A3尺寸),另提供1#大图一套。 4、平面布置和危险区域图,生产装置的平面布局图和危险区域划分以及消防通道设置等,设备 的标高数据等。必须提供分析小组人手一份。 5、有害物质清单/存量及化学品安全技术说明书(MSDS)工艺中所涉及的所有物料,包括:原 料、中间产物、最终产品、添加剂、辅助物料、催化剂。(现场必备) 6、设备设计资料、设备的设计依据、设备规格、设备结构图纸。(现场必备) 7、自控系统控制逻辑图、工艺部分控制逻辑和安全连锁控制逻辑。(现场必备) 8、所有控制仪表的资料。 9、压力释放阀的计算书和相关文件。 10 、相关联界区条件和工艺条件。 11、 装置的工艺变更情况和检定、标定情况。 12 、装置的已遂和未遂事故情况,同类装置事故情况,事故应急预案。

+ 工艺安全隐患可以导致重大事故 – 大量有毒、有害物质泄漏 – 火灾 – 爆炸

+ 灾难性的后果 – 大量人员伤亡、经济损失、环境破坏 – 案例

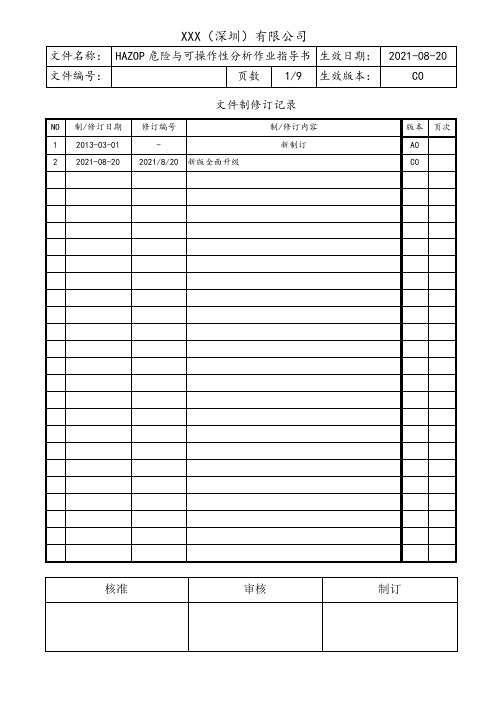

HAZOP危险与可操作性分析作业指导书(含表格)

文件制修订记录1.0目的HAZOP的主要目的是对装置的安全性和操作性进行设计审查.HAZOP分析由生产管理、工艺、安全、设备、电气、仪表、环保、经济等工种的专家进行共同研究;这种分析方法包括辨识潜在的偏离设计目的的偏差、分析其可能的原因并评估相应的后果。

它采用标准引导词,结合相关工艺参数等,按流程进行系统分析。

并分析正常/非正常时可能出现的问题、产生的原因、可能导致的后果以及应采取的措施。

2.0适用范围2.1HAZOP分析即适用于设计阶段,又适用于现有的生产装置。

(全寿命周期概念,每三年进行一次)。

2.2HAZOP分析方法特别适合化工、石油化工等生产装置,对处于设计、运行、报废等各阶段的全过程进行危险分析,既适合连续过程也适合间歇过程。

近年来,应用范围也在扩大,例如:➢有关可编程电子系统;➢有关道路、铁路等运输系统;➢检查操作顺序和规程;➢评价工业管理规程;➢评价特殊系统,如航空、航天、核能、军事设施、火炸药生产和应用系统等;➢医疗设备;➢突发事件分析;➢软件和信息系统危险分析。

3.0定义HAZOP危险与可操作性分析(Hazard and Operability Study)又称为HAZOP。

HAZOP分析(危险和可操作性分析)是一种定性的风险分析方法,其益处很多,如:对分析对象(流程、设备)的隐患和可操作性进行系统、全面的评审;能对误操作的后果进行分析评价并提出相应的预防措施;能对从未发生过但可能出现的事故和险情进行预测性的评价;能改进流程设备的安全性和效率;通过分析的过程能让参与者分析对象有彻底深入的了解。

HAZOP分析是由一个多元化的团队,在风险分析师的引导下,采用结构化的方式,通过审查流程,发现潜在的危害和操作问题。

3.0HAZOP分析一般包括下面5个步骤:①定义危险和可操作性分析所要分析的系统或活动;②定义分析分析所关注的问题;③分解被分析的系统并建立偏差;④进行HAZOP工作;⑤用HAZOP分析的结果决策。

危险与可操作性分析培训(HAZOP

HAZOP在中国

进 • 90年代末期进入中国; 入

• 兴盛于2000年后;

法规

• 通过南海石化等外资项目

1. 国家安全监管总局工业和信息化部关于危 险化学品企业贯彻落实《国务院关于进一 步加强企业安全生产工作的通知》的实施 意见

现 • 中石化已经普遍推广使用 状 • 中石油正在推广;

取决于项目实际情况(现役装置,或设计阶段装置等 )

13

HAZOP分析流程

1. 假设控制措施不存在; 2. 识别潜在偏差和原因; 3. 识别潜在后果(假设没有 措施); 4. 风险分析(发生可能性, 和后果严重性); 5. 识别出现有控制措施; 6. 进行残余风险分析; 7. 评估现有措施是否足够, 是否需要改进意见。

• 不能以进度为由,拒不执行改进意见。

原因

预防措施 降低发生可能性

事故

减缓措施 降低后果严重性

后果

27

HAZOP分析的注意问题

纪 录 1. 标明节点工艺意图,图纸和设备编号

;

问题

2. 标明所有动设备、静设备、仪表、阀 门的位号;

3. 按上、中、下游、全厂顺序记录后果 ;

4. 按分层保护原则记录。

HAZOP分析的“偏差”

1. 总体设计 3. 基础设计 2. 工艺包设计 4. 详细设计

1. Hazop审查 3. 量化风险评估

2. SIL审查

4. 火炬系统评估等

1. 执行各项建议

5

为什么HAZOP?

1. 是项目设计安全管理的要求; 2. 是改进现有安全设计的要求。

渤 海 漏 油 事 故

大连漏油事故(7.16)

时间:2010年7月16日 地点:大连新港码头 事故:油库爆炸 后果:原油泄漏,海洋严重污染

1HAZOP分析师培训大纲

HAZOP分析师培训大纲为规范HAZOP分析师培训管理,提高培训效率,保证培训质量,特制定集团公司统一的培训大纲。

1.培训目的了解工艺安全管理的主要内容,熟悉工艺危害分析的流程以及分析方法,掌握HAZOP分析方法,具备开展HAZOP分析工作的能力。

2.培训对象从事HAZOP分析工作的所有人员,包括工艺、设备、仪表、电气、HSE、操作等人员。

培训人员要求具有5年及以上工艺、设备、仪表、HSE 等技术、管理、现场操作或设计经验,并具有中级及以上技术职称。

3.培训形式采用课堂培训与现场实习相结合的方式集中培训,每班不超过30人。

4.培训时间HAZOP分析师课堂培训40学时,现场实习12学时,考试4学时,共计56学时。

课时分配见附表。

5.培训内容5.1 工艺安全管理理论【培训内容及要求】了解工艺安全管理的概念、国际上工艺安全管理的现状以及国内的现状。

明确开展工艺安全管理(PSM)各项活动的目的,熟悉工艺安全管理的14个要素内容,掌握工艺安全管理各个要素之间的相互关系和联系。

通过案例了解什么是工艺安全事故,如何提高工艺安全即本质安全。

5.2 工艺危害分析【培训内容及要求】了解工艺危害分析是工艺安全管理的核心;熟悉工艺危害分析的应用范围和应用时机;掌握工艺危害分析的流程,包括前期准备、危害辨识、后果分析、危害评价、风险评估、建议措施的提出、措施的反馈及沟通等内容;了解工艺危害分析常用的四种方法,即如果怎么样/检查表(WHAT IF/CHECK LIST)、HAZOP分析、故障类型和影响分析(FMEA)、故障树(FAT)等方法,以及这些方法的应用对象及优缺点。

掌握工艺危害分析报告的编写要求。

5.3 HAZOP分析方法【培训内容及要求】掌握HAZOP分析方法原理、工作流程及应用技巧,包括划分节点、分析偏差、后果分析、原因分析、保护措施分析、风险评估、建议措施提出等,通过课堂练习,能熟练掌握HAZOP方法的步骤,掌握HAZOP方法的分析原则,能学会应用HAZOP分析方法独立的对一些简单装置进行分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Hazard & Operability Analysis (HAZOP) 1 Overview

Hazard and Operability Analysis (HAZOP) is a structured and systematic technique for system examination and risk management. In particular, HAZOP is often used as a technique for identifying potential hazards in a system and identifying operability problems likely to lead to nonconforming products. HAZOP is based on a Definition: SYSTEM is the theory that assumes risk events are caused by deviations from subject of a risk design or operating intentions. Identification of such deviations is assessment and generally facilitated by using sets of “guide words” as a systematic list of includes a process, deviation perspectives. This approach is a unique feature of the HAZOP methodology that helps stimulate the imagination of team product, activity, facility members when exploring potential deviations. or logical system. As a risk assessment tool, HAZOP is often described as: A brainstorming technique A qualitative risk assessment tool An inductive risk assessment tool, meaning that it is a “bottom-up” risk identification approach, where success relies on the ability of subject matter experts (SMEs) to predict deviations based on past experiences and general subject matter expertise The ICHQ9 Guideline, Quality Risk Management endorses the use of HAZOP (amongst other allowable tools) for pharmaceutical quality risk management. In addition to its utility in Quality Risk Management, HAZOP is also commonly used in risk assessments for industrial and environmental health and safety applications. Additional details on the HAZOP methodology may be found within IEC International Standard 61882, Hazard and Operability Studies (HAZOP) Application Guide. This document presents some guiding principles in the execution of HAZOP analyses. Successful application of any risk management model requires that tools are used in concert with the overall quality risk management process. This guide will present the principles of HAZOP in the context of the accepted Quality Risk Management process consisting of Risk Assessment, Risk Control, Risk Review and Communication and is intended to compliment (not replace or repeat) the guidance available within IEC International Standard 61882. 1.1 Definitions When describing the HAZOP methodology, the following definitions1 are useful: Hazard - Potential source of harm. Deviations from design or operational intent may constitute or produce a hazard. Hazards are the focus of HAZOP studies, and it should be noted that a single hazard could potentially lead to multiple forms of harm.

Risk -

1.2 Usage HAZOP is best suited for assessing hazards in facilities, equipment, and processes and is capable of assessing systems from multiple perspectives: Design o Assessing system design capability to meet user specifications and safety standards o Identifying weaknesses in systems Physical and operational environments o Assessing environment to ensure system is appropriately situated, supported, serviced, contained, etc. Operational and procedural controls o Assessing engineered controls (ex: automation), sequences of operations, procedural controls (ex: human interactions) etc. o Assessing different operational modes – start-up, standby, normal operation, steady & unsteady states, normal shutdown, emergency shutdown, etc. Advantages

+ Helpful when confronting hazards that are difficult to quantify Hazards rooted in human performance and behaviors Hazards that are difficult to detect, analyze, isolate, count, predict, etc. Methodology doesn’t force you to explicitly rate or measure deviation probability of occurrence, severity of impact, or ability to detect + Built-in brainstorming methodology + Systematic & comprehensive methodology + More simple and intuitive than other commonly used risk management tools -

Disadvantages

No means to assess hazards involving interactions between different parts of a system or process No risk ranking or prioritization capability Teams may optionally build-in such capability as required No means to assess effectiveness of existing or proposed controls (safeguards) May need to interface HAZOP with other risk management tools (ex: HACCP) for this purpose

Page 1 of 9源自Training Guide: Hazard & Operability Analysis (HAZOP) Harm Physical injury or damage to the health of people or damage to property or the environment. Harm is the consequence of a hazard occurring and may take many forms: patient or user safety, employee safety, business risks, regulatory risks, environmental risks, etc. Combination of probability of occurrence of harm and the severity of that harm. In a strict sense, “risk” is not always explicitly identified in HAZOP studies since the core methodology does not require identification (also referred to as rating) of the probability or severity of harm. However, risk assessment teams may choose to rate these factors in order to further quantify and prioritize risks if needed.