CPK 制程能力分析讲解

CPK制程能力分析培训

CPK制程能力分析培训CPK制程能力分析是指通过对样本数据的统计分析,评估一个制程是否具有足够的能力来满足产品质量要求。

制程能力分析是质量管理中非常重要的一环,它可以帮助企业了解自身制程的稳定性和可控性,从而采取相应的改进措施,以提高产品的质量。

首先,CPK制程能力分析培训会介绍CPK制程能力指数的概念和计算方法。

CPK制程能力指数是用于评估制程分布与产品规格极限之间的差异程度的指标,它可以帮助我们了解制程的稳定性和可控性。

在培训中,我们会详细介绍CPK制程能力指数的定义和计算公式,并通过实例演示具体的计算过程。

其次,CPK制程能力分析培训还会介绍制程能力指数的含义和判定标准。

制程能力指数有三个重要参数:Cpk、Cp和Cpm。

Cpk代表了制程的整体能力,它是制程偏离规格极限的程度和制程稳定性的综合指标。

Cp和Cpm分别代表了制程的短期能力和长期能力。

通过培训,我们可以学习如何根据Cpk、Cp和Cpm的数值来评估制程的能力,并根据判定标准来确定制程是否满足产品质量要求。

此外,CPK制程能力分析培训还会介绍如何获取制程数据和建立样本数据集。

制程能力分析需要收集一定的样本数据进行统计分析,以便得到准确的制程能力指数。

在培训中,我们会介绍如何选择合适的采样方法和样本大小,并讲解如何建立样本数据集和进行数据预处理,以确保分析的准确性和可靠性。

最后,CPK制程能力分析培训还会讲解如何分析制程能力指数的结果和提出改进措施。

通过制程能力分析,我们可以得到制程能力指数的数值,判断制程是否具有足够的能力来满足产品质量要求。

如果制程能力不足,我们需要采取相应的改进措施,以提高制程的质量和稳定性。

在培训中,我们会分享一些常见的改进方法和实施步骤,帮助企业员工有效地改进制程并提高产品的质量。

通过CPK制程能力分析培训,企业员工可以系统地了解制程能力分析的概念、方法和工具,掌握制程能力指数的计算和判定标准,能够准确评估制程的能力,并采取相应的改进措施,以提高产品质量和满足客户需求。

CPK讲义

Cpk:A process capability index combining Cp and k (difference between the process mean and the specification mean) to determine whether the process will produce units within tolerance. Cpk is always less than or equal to Cp.一个将Cp和k(表示流程平均值与上下限区间平均值之间的差异)结合起来的流程能力指数,它用来确定流程是否将在容忍度范围内生产产品,Cpk通常要么比Cp值小,要么与Cp值相同。”

3. Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)

4. 当选择制程站别用Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的影响度。

5. 计算取样数据至少应有20~25组数据,方具有一定代表性。

Cpk:这是考虑到过程中心的能力(修正)指数,定义为CPU与CPL的最小值。它等于过程均值与最近的规范界限之间的差除以过程总分布宽度的一半。即:

Ppk:这是考虑到过程中心的性能(修正)指数,定义为: 或 的最小值。即:

其实,公式中的K是定义分布中心μ与公差中心M的偏离度,μ与M的偏离为ε=| M-μ|

(该指数仅用来与Cp及Cpk对比,或/和Cp、Cpk一起去度量和确认一段时间内改进的优先次序)

CPU:稳定过程的上限能力指数,定义为容差范围上限除以实际过程分布宽度上限,一般表达式为:

CPL:稳定过程的下限能力指数,定义为容差范围下限除以实际过程分布宽度下限,一般表达式为:

CPK制程能力介绍

LSL

Within Overall

右側圖表數據分布 不連續﹐呈現多島

狀﹐原因是取樣數

2013/7/17

Page5

CPK VS Defective Yield VS Sigma

Cpk Value 1 1.33 1.67 2.00 Defective 2700ppm 63ppm 0.57ppm 0.002ppm Yield 99.73% 99.9937% 99.999943% 99.9999998% Distribution +/-3 Sigma +/-4 Sigma

2013/7/17

Page16

注意事項<->數據常見問題4

Process Capability Analysis for Red_15

LSL

Process Data USL 240.000 * 120.000 185.084 50 28.2669 25.7524

USL

Within Overall

右側圖表數據 較分散﹐標准 差偏大﹐導致 Cpk較低。

USL

Within Overall

右側圖表數據出現Biblioteka 雙波峰﹐應該找到Root Cause: 1. 物料不同批

Potential (Within) Capability Cp CPU CPL Cpk Cpm * 2.08 * 2.08 * Overall Capability Pp PPU PPL Ppk * 1.43 * 1.43

制程能力分析 Cpk Cp Ca

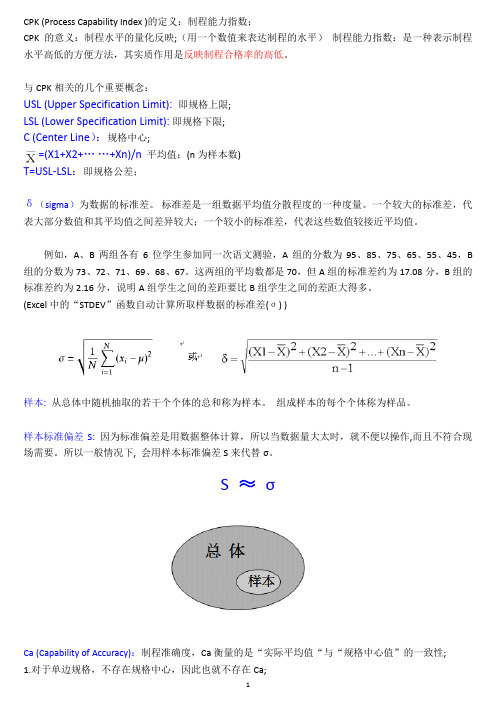

CPK (Process Capability Index )的定义:制程能力指数;CPK的意义:制程水平的量化反映;(用一个数值来表达制程的水平)制程能力指数:是一种表示制程水平高低的方便方法,其实质作用是反映制程合格率的高低。

与CPK相关的几个重要概念:USL (Upper Specification Limit): 即规格上限;LSL (Lower Specification Limit): 即规格下限;C (Center Line):规格中心;=(X1+X2+……+Xn)/n 平均值;(n为样本数)T=USL-LSL:即规格公差;δ(sigma)为数据的标准差。

标准差是一组数据平均值分散程度的一种度量。

一个较大的标准差,代表大部分数值和其平均值之间差异较大;一个较小的标准差,代表这些数值较接近平均值。

例如,A、B两组各有6位学生参加同一次语文测验,A组的分数为95、85、75、65、55、45,B 组的分数为73、72、71、69、68、67。

这两组的平均数都是70,但A组的标准差约为17.08分,B组的标准差约为2.16分,说明A组学生之间的差距要比B组学生之间的差距大得多。

(Excel中的“STDEV”函数自动计算所取样数据的标准差(σ) )样本: 从总体中随机抽取的若干个个体的总和称为样本。

组成样本的每个个体称为样品。

样本标准偏差S: 因为标准偏差是用数据整体计算,所以当数据量大太时,就不便以操作,而且不符合现场需要。

所以一般情况下, 会用样本标准偏差S来代替σ。

S ≈σCa (Capability of Accuracy):制程准确度,Ca 衡量的是“实际平均值“与“规格中心值”的一致性;1.对于单边规格,不存在规格中心,因此也就不存在Ca;2.对于双边规格:Ca等级评定及处理原则:A: 作业员依作业标准.继续维持.B: 有必要时.尽可能改为A级.C: 作业员可能看错规格或未照作业标准操作,应加强训练, 检讨规格及作业标准.D: 应采取紧急措施.全面检讨可能影响因素.必要时停产.准确度Ca Capability of Accuracy:代表制程平均值偏离规格中心值之程度。

CPK制程能力分析讲解

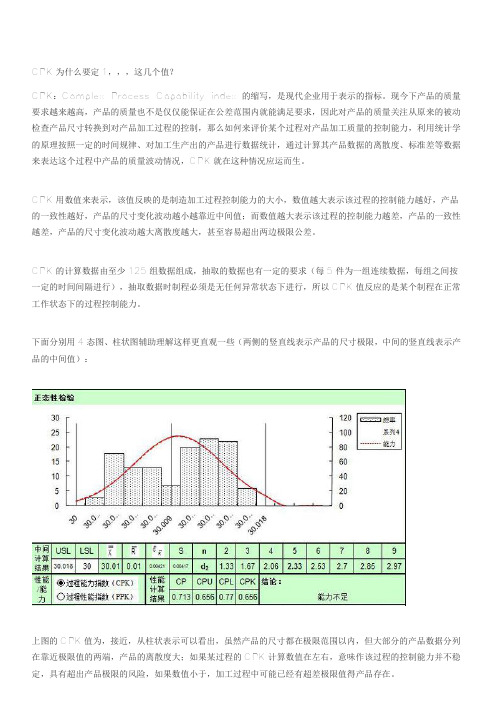

CPK为什么要定1,,,这几个值?CPK:Complex Process Capability index 的缩写,是现代企业用于表示的指标。

现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。

CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。

CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。

下面分别用4态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值):上图的CPK值为,接近,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于,加工过程中可能已经有超差极限值得产品存在。

上图的CPK值为,与CPK值为的图形对比可以看出,产品的尺寸的波动范围比前一副图约小一点,更趋近中间值。

因此当CPK值增大时,该图反应出的过程控制能力就比CPK值为的过程控制能力要好,那么产品超差两端极限的情况也就更小。

下面分别为CPK值为和左右的图形从上列4张图片的对比不难看出,当CPK值越大时,过程控制能力越强,加工出的产品越靠近中间值且波动范围越小,产品互换性好质量越高。

CPK 制程能力分析讲解

CPK为什么要定1,1.33,1.67,这几个值?CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、抽样方案对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。

CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。

CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。

下面分别用4张正态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值):上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。

上图的CPK值为1.078,与CPK值为0.656的图形对比可以看出,产品的尺寸的波动范围比前一副图约小一点,更趋近中间值。

因此当CPK值增大时,该图反应出的过程控制能力就比CPK值为0.656的过程控制能力要好,那么产品超差两端极限的情况也就更小。

制程能力CPK

n

( -

Σ xi

i=1

n

)

Deviation)

2

:

規格上限SU : 規格下限 SL 公差T = SU-SL

5. Cp(Capability of precision):精密度指標

準確度指標 Cp=

SU-SL

6s

=

T

6s

σ=

S

n-1

6. Cpk=Cp*(1-Ca)

製程能力指標

K偏移系数(也可用Ca 制程準確度表示)

K = 樣本平均值-規格中心 規格公差 / 2

Cp (制程精密度)

Cp =

規格公差

6s

CPK (制程能力指数)

CPK = (1-Ca)*Cp

Ca 評價等級

等級

Ca 值

A

Ca ≦ 12.5%

B

12.5%< Ca ≦ 25%

C

25%< Ca ≦50%

D

50%< Ca

樣本平均值-規格中心 K = Ca Ca = 規格公差 / 2

●修正加工制程能力 ●制程能力指数

定义:制程能力是处于稳定生产状态下的实际加工能力 .

l 所谓处于稳定生产状态下的制程是: a)原材料或上一道工序半成品按照标准要求供应; b)本工序按作业标准实施并应在影响工序质量各 主要因素无异常的条件下进行; c)工序完成后,产品检测按标准要求进行。

l 在非稳定生产状态下的工序所测得的制程 本統計公式集

1. X (Mean) : 平均值

a n 4. 偏移系数K(也叫准确度C )

X=

x1+x2+……+xn

n

=

Σi=1xi n

CPK 制程能力分析

– 單邊規格 : 品質特性的合格範圍僅定上限或下 限者稱為單邊規格

•1、 中间高,两边低,左右对称;两边伸向无穷远。 •2、与横坐标所围成区域的面积为 1; •8

制程能力分析的基础

正态分布概率:

•0.34 0.34

•P(u-1σ<X<u+1σ)=0.6827 •P(u-2σ<X<u+2σ)=0.9545 •P(u-3σ<X<u+3σ)=0.9973 •P(u-6σ<X<u+6σ)=0.9999966

CPK值越大表示品质越佳。

•Cpk 基础

1. Cpk的中文定义为:制程能力指数,是某个工程或制程水准的

量化反应,也是工程评估的一类指标。 2. 同Cpk息息相关的两个参数:Ca , Cp.

Ca: 制程准确度。 Cp: 制程精密度。 3. Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是

(σ),再计算出规格公差(T),及规格中心值(u). 规格公差=规

格上限-规格下限;规格中心值=(规格上限+规格下限)/2;

•Cpk 基础

7. 依据公式:Ca=(X-U)/(T/2) , 计算出制程准确度:Ca值 (x为7

所有取样数据的平均值) 8. 依据公式:Cp =T/6σ , 计算出制程精密度:Cp值 9. 依据公式:Cpk=Cp(1-|Ca|) , 计算出制程能力指数:Cpk值 10. Cpk的评级标准:(可据此标准对计算出之制程能力指数做

{ } (1) CPK = Min CPU ,CPL

(2)

CPK

=

USL - LSL - 2 ±3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CPK为什么要定1,1.33,1.67,这几个值?

CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、抽样方案对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。

CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。

CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。

下面分别用4张正态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值):

上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过

程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。

上图的CPK值为1.078,与CPK值为0.656的图形对比可以看出,产品的尺寸的波动范围比前一副图约小一点,更趋近中间值。

因此当CPK值增大时,该图反应出的过程控制能力就比CPK值为0.656的过程控制能力要好,那么产品超差两端极限的情况也就更小。

下面分别为CPK值为1.33和1.67左右的图形

从上列4张图片的对比不难看出,当CPK值越大时,过程控制能力越强,加工出的产品越靠近中间值且波动范围越小,产品互换性好质量越高。

追问

你好,xlou77.谢谢你的回答,但是我想请问CPK为什么要定1,1.33,1.67,这几

个值?依据是什么?换句话说:为什么不定1.25,1。

5, 1.75, 2.0呢?

追答

CPK来源于6西格玛管理(6σ),CPK值为0.67、1.0、1.33、1.67分别反映的

是西格玛水平的2、3、4、5水平等级。

在西格玛水平中,1代表能力过小,2代表能

力不足,3代表能力尚可,4代表能力充足,5、6代表能力过剩。

所以CPK值定位0.

67、1.0、1.33、1.67并不是随意定的,是与6σ水平等级的2、3、4、5水平等级

相对应的,同时与PPM(每百万产品缺陷数)也有相对应的数据。

σ”是希腊文的一个字母,在统计学上用来表示标准偏差值,用以描述总体中的个体离均

值的偏离程度,测量出的σ表征着诸如单位缺陷、百万缺陷或错误的概率牲,σ值越大,

缺陷或错误就越少。

6σ是一个目标,这个质量水平意味的是所有的过程和结果中,99. 99966% 是无缺陷的,也就是说,做100万件事情,其中只有3.4件是有缺陷的,这几乎趋近到人类能够达到的最为完美的境界。

6σ管理关注过程,特别是企业为市场和顾客提供价值的核心过程。

因为过程能力用σ来度量后,σ越大,过程的波动越小,过程以最低的成本损失、最短的时间周期、满足顾客要求的能力就越强。

另外说明一下CPK值、PPM与6σ水平的对应关系:

CPK PPM σ水平

0.33 701361 1

0.67 305250 2

1 66811 3

1.33 6387 4

1.67 224 5

2 3.4 6。